Видео:Буровая Пятиминутка No.22. Выбор бурового долотаСкачать

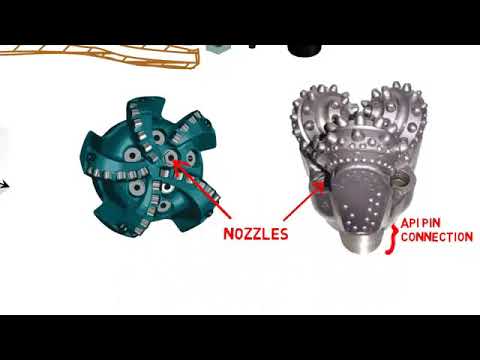

Расчет диаметра насадок долот

2.7 Расчет диаметра насадок долот

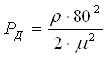

Перепаду давления в долоте, отводится роль одного из эффективных регуляторов гидравлической нагрузки на вал турбобура и на долото.

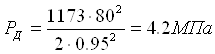

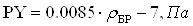

где: ρд – перепад давления в долоте, МПа;

μ – коэффициент расхода, учитывающий гидросопротивление в промывочном узле лдолота;

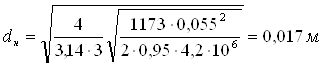

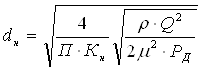

Определяется диаметр насадок долот (9).

где: dн – диаметр насадок долота, м;

Кн – число насадок долота , шт.

Интервал 0-716 м:

Расчет остальных интервалов аналогичен и результаты представлены в таблице 25.

Таблица 25 — Диаметр насадок долота по интервалам условно одинаковой буримости

| Интервал, м | ||||

| 50-715 | 3 | 4,2 | 1173 | 0,017 |

| 715-1830 | 2 | 4,0 | 1122 | 0,016 |

| 1830-2560 | 3 | 4,2 | 1188 | 0,013 |

2.8 Выбор типа бурового раствора и расчет параметров промывочной жидкости

При выборе типа бурового раствора необходимо, чтобы соответствие составов бурововых растворов разбуриваемых пород было на всем интервале бурения до спуска обсадной колонны. Буровой раствор следует выбирать в зависимости от литологического строения и физико-химической активности взаимодействия горных пород с промывочной жидкостью.

Согласно (9) проектируется следующие типы буровых растворов по интервалам условно одинаковой буримости:

1. направление и кондуктор (0-715м) бурение производится на глинистом растворе;

2. эксплуатационная колонна (715-2560м) бурится на полимерглинистом растворе.

В соответствии с требованиями 3 плотность бурового раствора в интервалах совместимых условий бурения определяется из расчета создания столбом жидкости гидростатического давления в скважине уравновешивающее пластовое давление.

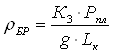

Необходимая величина плотности бурового раствора рассчитывается по формуле:

где: ρБР— плотность бурового раствора, кгм 3 ;

К3 – коэфициент запаса 12, таблица 5.1;

ρпл – пластовое давление, Мпа;

Lк – глубина залегания кровли пласта с максимальным градиентом пластового давления,м.

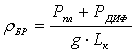

где: РДИФ— допустимое дифференциальное давление в скважине, Мпа 11, таблица 5.1

Окончательно в качестве проектного значения плотности бурового раствора принимается меньшее значение.

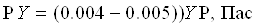

Течение буровых растворов чаще всего удовлетворяет реологической модели Шведова-Бингама для вязкопластической жидкости. Поэтому реологические свойства буровых растворов принято оценивать по величинам пластической (структурной) вязкости (РY) и динамического напряжения сдвига (PY) 11.

Усредненное значение динамического напряжения сдвига глинистого раствора можно определить по формуле:

Пластическую вязкость бурового раствора рекомендуется поддерживать минимально возможной. При использовании трехступенчатой очистки бурового раствора и вязкость оценивают по формуле:

Для качественного первичного вскрытия продуктивного пласта реологические параметры бурового раствора должны выдерживаться в пределах: PY – 0,004……0,010 Пас, YP- 1……2Па.

Выбор остальных показателей бурового раствора производится на основе геологической информации о горных породах, слагающих разрез скважины. Институтом ВНИИКр нефть разработана классификационная

Результаты использования методики 11 и расчетов представлены в таблице 26.

Таблица 26 — Рассчитанные параметры бурового раствора по интервалам условно одинаковой буримости

Видео:Гидравлические расчеты промывки скважины, часть 2.Скачать

Расчет гидродинамических потерь давления

Циркуляционная система скважины

Циркуляционная система скважины состоит из ряда элементов (интервалов), в каждом из которых происходят гидродинамические потери давления нагнетания бурового раствора. При сложении потерь давления во всех этих элементах получим полные потери давления в циркуляционной системе скважины (величину давления, показываемую манометром на стояке). На рис. 23 приведена схема циркуляционной системы скважины, а на рис. 24 – соответствующая схема, иллюстрирующая изменение площади сечений каждого интервала.

Интервалы циркуляционной системы перечислены в таблице ниже (принципиально, каждый интервал можно разделить на любое количество подинтервалов).

| Стояк / верхний привод / ведущая труба (квадрат) |

| Бурильные трубы |

| УБТ |

| Скважинный инструмент |

| Насадки долота |

| Кольцевое пространство: открытый ствол / бурильная колонна |

| Кольцевое пространство: хвостовик / бурильная колонна |

| Кольцевое пространство: обсадная колонна / бурильная колонна |

Полные потери давления в скважине могут быть выражены следующим образом:

Потери = потери в наземном оборудовании + потери в бурильной колонне + потери на долоте + потери в кольцевом пространстве

Каждое из слагаемых можно подразделить еще на несколько элементов и найти потери в них при помощи соответствующих вычислений.

Потери давления в наземном оборудовании

Потери давления в наземном оборудовании – это потери в интервале между манометром стояка и бурильными трубами. Данный интервал охватывает следующее оборудование: стояк, рукав ведущей трубы (грязевой шланг), вертлюг, ведущая труба или верхний привод. Для расчета потери давления в наземном оборудовании следует использовать формулу API для расчета потерь давления в трубах. Стандартная геометрия для наземного оборудования приведена в таблице ниже. В таблице приняты обозначения: L – длина; D – внутренний диаметр.

| Вариант | Стояк | Рукав | Вертлюг | Ведущая труба | Эквивалентная длина труб D =3,826 дюйм |

| L = 40 фут D = 3 дюйм | L = 45 фут D = 2 дюйм | L = 20 фут D = 2 дюйм | L = 40 фут D = 2,25 дюйм | L = 2600 фут | |

| L = 40 фут D = 3,5 дюйм | L = 55 фут D = 2,5 дюйм | L = 25 фут D = 2,5 дюйм | L = 40 фут D = 3,25 дюйм | L = 946 фут | |

| L = 45 фут D = 4 дюйм | L = 55 фут D = 3 дюйм | L = 25 фут D = 2,5 дюйм | L = 40 фут D = 3,25 дюйм | L = 610 фут | |

| L = 45 фут D = 4 дюйм | L = 55 фут D = 3 дюйм | L = 30 фут D = 3 дюйм | L = 40 фут D = 4 дюйм | L = 424 фут |

Обвязка системы верхнего привода

В настоящее время не существует единого стандарта на обвязку верхнего привода. Обвязка большинства верхних приводов состоит из стояка длиной 86 футов и грязевого шланга длиной 86 футов с внутренним диаметром 3,0 дюйма либо 3,8 дюйма. Следует отметить, что почти все буровые установки используют различные S-образные стояки.

Потери давления в бурильной колонне

Для расчета потерь давления в бурильной колонне нужно суммировать потери во всех интервалах бурильной колонны, включая потери в бурильных трубах, утяжеленных бурильных трубах, забойном двигателе, в телеметрическом оборудовании (MWD/LWD/PWD), а также в любом другом внутрискважинном оборудовании.

Коэффициент гидравлического сопротивления труб

Перед вычислением потерь давления следует вычислить коэффициент гидравлического сопротивления труб (fp), используя соответствующие формулы для ламинарного или турбулентного режимов течения. Коэффициент гидравлического сопротивления характеризует сопротивление труб течению жидкости. В данных расчетах для всех видов труб шероховатость внутренних стенок предполагается одинаковой.

Потери давления в бурильной колонне

Количество интервалов для расчета потерь давления в бурильной колонны (в том числе в УБТ) зависит от того, сколько типов труб с различным внутренним диаметром используется. Длиной интервала считается такая длина колонны труб, на протяжении которой внутренний диаметр колонны остается неизменным. Для расчета потерь давления в каждом интервале бурильной колонны используется следующее уравнение:

где: Pp – потери давления, фунт/дюйм 2 ;

Vp – средняя скорость потока, фут/мин;

r — плотность раствора, фунт/галлон;

D – внутренний диаметр труб, дюйм;

L — длина интервала, фут.

Потери давления в забойном двигателе и телеметрическом оборудовании

Если бурильная колонна содержит забойный двигатель, систему для измерений в процессе бурения (MWD), систему для каротажа в процессе бурения (LWD), то потери давления в этих элементах бурильной колонны следует включить в расчет суммарных потерь давления. Данные потери могут существенно изменить величину давления раствора на выходе из насадок долота и характер течения раствора вокруг долота.

Потери давления в системах MWD и LWD варьируются в широком диапазоне в зависимости от плотности бурового раствора, его реологических свойств, подачи насосов, конструкции и размеров данного телеметрического оборудования. Указываемые иногда на оборудовании величины потерь давления могут оказаться ниже фактических, так как обычно тарировка оборудования производится не на буровом растворе, а на воде.

Потери давления в забойном гидравлическом двигателе выше, чем потери в телеметрическом оборудовании, и зависят от еще большего количества факторов. Увеличение осевой нагрузки на долото приводит к увеличению крутящего момента и потерь давления на двигателе. Потери давления в турбине пропорциональны объемному расходу и плотности бурового раствора, а также количеству ступеней турбины. Потери давления в забойных гидравлических двигателях невозможно рассчитать по формулам — информацию о потерях давления можно получить у производителя оборудования.

Потери давления на долоте (потери давления в насадках долота)

Потери давления на долоте рассчитываются по формуле

где: Pbit – потери давления, фунт/дюйм 2

r — плотность раствора, фунт/галлон;

Dн – внутренний диаметр насадки №1, №2. в 1/32 дюйма.

Для расчета потерь давления в колонковых буровых долотах или алмазных долотах в расчетную формулу следует подставлять суммарную площадь проходного сечения долота /Total Flow Area/

где TFA измеряется в квадратных дюймах.

Суммарная потеря давления в кольцевом пространстве

Суммарная потеря давления в кольцевом пространстве скважины рассчитывается как сумма потерь давления во всех интервалах кольцевого пространства. Здесь под термином «интервал» подразумевается часть кольцевого пространства, с постоянным эффективным проходным сечением (гидравлическим диаметром). Изменение гидравлического диаметра может быть вызвано изменением наружного диаметра бурильной колонны и/или изменением внутренних диаметров обсадной колонны, хвостовика или диаметра открытого ствола скважины. Как и в случае расчета потерь давления в бурильной колонне, сначала для каждого интервала вычисляются значения коэффициента сопротивления кольцевого пространства (

Коэффициент гидравлического сопротивления кольцевого пространства

Потери давления в интервале кольцевого пространства

Сначала рассчитываются потери давления в каждом интервале. Полученные величины суммируют и получают полные потери давления в кольцевом пространстве скважины. Потери давления в каждом интервале вычисляются по следующей формуле:

где: Pa – потери давления, фунт/дюйм 2 ;

Va – средняя скорость потока, фут/мин;

r — плотность раствора, фунт/галлон;

L — длина интервала, фут.

D2 — внутренний диаметр скважины или обсадной колонны, дюйм;

D1 — наружный диаметр бурильных труб или УБТ, дюйм.

Эквивалентная циркуляционная плотность

Для расчета давления, которое циркулирующий буровой раствор оказывает на пласт, необходимо сложить потери давления циркуляции в кольцевом пространстве в интервале от интересующей нас глубины скважины до устья и гидростатическое давление бурового раствора на данной глубине. Давлению циркулирующего бурового раствора на пласт можно поставить в соответствие его так называемую эквивалентную циркуляционную плотность ECD /Equivalent Circulating Density/. Эквивалентная циркуляционная плотность бурового раствора на заданной глубине равна (эквивалентна) плотности раствора, который в отсутствие циркуляции создает на данной глубине такое же давление. Другими словами, если приготовить новый раствор с плотностью, равной ECD исходного раствора, то гидростатическое давление на пласт нового раствора будет равняться полному давлению циркулирующего исходного раствора.

где TVD – глубина по вертикали /True Vertical Depth/.

Величину ECD раствора удобно сравнивать с градиентом давления гидроразрыва пласта. Реологические характеристики бурового раствора должны быть оптимизированы таким образом, чтобы его эквивалентная циркуляционная плотность не превышала величину градиента давления гидроразрыва пласта.

Расчет гидродинамического режима работы долота

Помимо расчета потерь давления на долоте, для оптимизации технологического режима бурения используются и другие гидродинамические расчеты, а именно: расчет гидравлической мощности на долоте, расчет силы гидроудара и расчет скорости истечения струи из насадок долота.

Рекомендуемый диапазон значений гидравлической мощности для большинства долот равен 2,5 – 5,0 лошадиных сил на квадратный дюйм площади долота /Horsepower per Square Inch/. Низкая гидравлическая мощность на долоте может привести к низкой скорости проходки и нерациональной эксплуатации долота.

Гидравлическая мощность на долоте

Гидравлическая мощность на долоте рассчитывается по формуле

где: hhpb /hydraulic horsepower at bit / — мощность на долоте, л.с.;

Q — расход (галлон/мин);

Pbit — потери давления на долоте (фунт/дюйм 2 ).

Гидравлическая мощность на квадратный дюйм площади долота (HSI)

где Dbit – диаметр долота, дюйм.

Гидравлическая мощность циркуляционной системы

Гидравлическая мощность на долоте не может превышать гидравлическую мощность всей циркуляционной системы, рассчитываемую по формуле

где: PTotal — полные потери давления в циркуляционной системе (давление «на стояке»), фунт/дюйм 2 );

Q — расход, галлон/мин.

Скорость истечения из насадок долота

Так как на долоте возможна установка насадок разного диаметра, рассчитывается усредненное значение скорости истечения раствора из насадок по следующей формуле:

где: Q – расход, галлон/мин;

Dн – внутренний диаметр насадки №1, №2. в 1/32 дюйма

Для большинства долот рекомендуются скорости истечения в диапазоне от 250 до 450 фут/с. Скорости истечения, превышающие 450 фут/с, могут привести к эрозии режущей части долота.

Потери давления на долоте в процентном выражении

Как правило, желательно, чтобы потери давления на долоте составляли 50-65% давления нагнетания раствора.

где: IF – сила гидроудара /Impact Force/, фунт;

Vн — скорость истечения из насадок , фут/с;

Q — расход, галлон/мин;

ρ — плотность раствора, фунт/галлон.

Сила гидроудара на квадратный дюйм площади долота

Оптимизация гидродинамического режима работы долота

Во многих случаях оптимизация гидродинамического режима работы долота позволяет увеличить механическую скорость бурения скважины. Кроме гидродинамики бурового раствора на выходе из насадок долота на механическую скорость бурения также влияют диаметр, тип, и технические характеристики долота, тип горной породы и ее твердость. Так при бурении очень твердых пород механическая скорость бурения зависит не столько от гидродинамики, сколько от механического взаимодействия долота и породы.

При оптимизации гидродинамического режима работы долота регулируется сила гидроудара, гидравлическая мощность, удельная гидравлическая мощность на единицу площади горной породы под долотом и скорость течения раствора в насадках. Обычные потери давления на долоте составляют 50-65% максимально допустимого давления нагнетания (PTotal (max)) бурового раствора. Принимается, что оптимум величины силы гидроудара достигается при потерях давления на долоте, равных 50% от давления нагнетания. Гидравлическая мощность, реализуемая на долоте, будет оптимальной при потерях давления на долоте, составляющих около 65% давления нагнетания раствора. На рис. 24 представлена диаграмма, позволяющая оптимизировать гидродинамический режим работы долота по гидравлической мощности и силе гидроудара. Поскольку частные оптимумы гидродинамических параметров не совпадают, приходится находить компромиссные решения.

В мягких породах, характерных для морских шельфов, единственным пределом для скорости проходки может быть время, затрачиваемое на наращивание бурильной колонны. Размывающее породу действие струй бурового раствора имеет здесь меньшее значение. В данных условиях, прежде всего, следует обеспечить высокий расход и турбулентный режим потока бурового раствора под долотом для предотвращения образования сальников на долоте и других элементах КНБК, а также необходимо обеспечить высокоэффективную очистку ствола скважины от выбуренной породы. При работе в таких условиях необходима оптимизация силы гидроудара и объемного расхода бурового раствора. При оптимальной величине силы гидроудара потери давления на долоте составят приблизительно 50% от максимального допустимого давления нагнетания раствора.

При бурении твердых глинистых пород (аргиллитов) на большой глубине ограничивать скорость бурения будут скопления обломков породы и мелкой крошки, образующиеся под долотом. В таких условиях относительно небольшое увеличение механической скорости бурения может привести к значительному сокращению расходов на бурение скважины в целом. Здесь большое значение имеет размывающее породу действие струй бурового раствора (так называемый гидромониторный эффект) — скорость бурения может быть увеличена за счет оптимизации величины гидравлической мощности, реализуемой при потерях давления на долоте, равных 65% от максимально допустимого давления нагнетания раствора.

Ограничения по оптимизации потерь давления на долоте

Стремясь достичь оптимальных характеристик бурения, не следует забывать о допустимых верхних пределах для некоторых оптимизируемых параметров. Так избыточная скорость истечения раствора из насадок долота может привести к износу режущих элементов долота и снизить срок его работы. Скорость сдвига в насадках долота, превышающая 100 000 с –1 , приводит к эрозии ствола скважины.

Помимо верхних допустимых пределов параметров, существуют и нижние допустимые пределы. Выбор диаметра насадок для достижения потерь давления на долоте 50-65% от общих потерь в циркуляционной системе скважины без учета необходимости оптимизации гидродинамики потока в других элементах циркуляционной системы может привести к осложнениям. При неизменной подаче насосов по мере углубления скважины увеличиваются потери давления в кольцевом пространстве и бурильной колонне. При этом в процентном отношении падение давления на долоте будет снижаться. В результате станет невозможным одновременное сохранение прежнего расхода бурового раствора в скважине и поддержание потерь давления на долоте на уровне 65% от максимально допустимого давления нагнетания.

Потери давления в бурильной колонне и в кольцевом пространстве скважины можно снизить, если уменьшить подачу насосов. При меньшем расходе бурового раствора можно сохранить потери давления на долоте на уровне 65% от PTotal(max) уменьшив внутренний диаметр насадок. Но это возможно лишь до определенного предела — дальнейшее углубление скважины потребует дальнейшего снижения расхода бурового раствора и приведет к снижению гидравлической мощности на долоте и механической скорости бурения.

Расход бурового раствора в скважине должен быть достаточно высок для очистки ствола от выбуренной породы, даже если для его поддержания придется снизить потери давления на долоте до уровня ниже оптимального. При выборе диаметра насадок долота следует учесть, что они должны пропускать наполнитель, применяющийся при борьбе с поглощением раствора. Эта проблема иногда решается глушением одной из насадок и подбором диаметров остальных насадок так, чтобы в сумме получить необходимую площадь сечения потока и достичь оптимального гидравлического режима работы долота.

Выбор оптимального расхода бурового раствора в скважине зависит от разбуриваемой породы, диаметра и угла наклона скважины, а также от выбранного параметра оптимизации гидравлического режима работы долота (силы гидроудара или гидравлической мощности). Использование компьютерных моделей очистки скважины от выбуренной породы, таких как Virtual Hydraulics ® , RDH или специальных таблиц позволяет определить необходимый расход бурового раствора.

На оптимизацию гидродинамического режима работы долота влияет и скважинное оборудование. Некоторые (не все) телеметрические системы измерений в процессе бурения (MWD) и каротажа в процессе бурения (LWD) образуют каналы перетока раствора в кольцевое пространство скважины (байпас). Из-за перетоков раствора в телеметрических системах до 5% потока не достигает долота. Часть потока идет на охлаждение блоков подшипников гидравлических забойных двигателей и турбин. Используемый для охлаждения раствор направляется в кольцевое пространство скважины, не доходя до долота. Величина этих перетоков зависит от ряда факторов, но обычно составляет 2-10% от расхода раствора в скважине. В расчетах гидродинамического режима работы долота величину расхода раствора в скважине следует уменьшить на суммарную величину перетоков в телесистемах, забойном двигателе и турбине. Это не относится к расчетам режима течения и потерь давления в кольцевом пространстве, бурильных трубах и УБТ, где используется величина полного расхода раствора в скважине (равная подаче насосов).

Для получения информации о величине перетока раствора и потере давления в телеметрических системах, забойных двигателях и турбинах следует обратиться к представителям компаний-производителей этого оборудования.

Очистка забоя скважины

Поток бурового раствора должен не только обеспечивать необходимую гидравлическую мощность на долоте, но и эффективно очищать забой скважины от шлама для увеличения механической скорости бурения. Существует несколько способов повышения качества очистки забоя, причем ни один из них не влияет на методику расчета потерь давления и гидравлической мощности на долоте. Удлинение насадок способствует повышению эффективности размывающего действия струй раствора на породу, т.е. усиливает гидромониторное действие долота. Перекрытие одной из насадок позволяет улучшить режим очистки зоны непосредственно под долотом. Промывка забоя через центральное отверстие позволяет предотвратить сальникообразование на долоте и повысить качество очистки его шарошек.

Гидромониторное действие долота максимально в непосредственной близости от насадок. Использование удлиненных насадок, сокращающих расстояние между соплами насадок и забоем, позволяет увеличить интенсивность размывающего воздействия струй на породу. Усилить интенсивность размывающего действия струй бурового раствора можно также путем применения асимметричных насадок (диаметры которых отличаются). Это позволяет сохранить требуемую общую площадь сечения потока и потери давления на долоте, увеличив интенсивность истечения бурового раствора, по крайней мере, из одной насадки. Расстояние от насадки до забоя скважины часто записывают в виде отношения H/D, где: H – расстояние от забоя до насадки; D – диаметр насадки. Соотношение H/D характеризует интенсивность размывающего породу действия струи. При H/D ≤ 8 интенсивность действия струи на породу будет максимальной, а при H/D > 8 интенсивность ее действия резко снижается. Увеличение диаметра насадок приведет к уменьшению отношения H/D, но в то же время снизит скорость истечения струй и уменьшит падение давления на долоте.

Расположение насадок алмазных долот PDC обеспечивает максимальное качество очистки забоя от шлама и эффективное охлаждение режущих поверхностей долота.

Снижение коэффициента гидравлического сопротивления

Даже небольшое количество растворимых полимеров в жидкости задерживает переход ее течения из ламинарного в турбулентный режим (т.е. переход осуществляется при значениях числа Рейнольдса, больших, чем в отсутствие полимеров). Данный эффект, называемый эффектом Томса, ведет к снижению коэффициента сопротивления течению жидкости в области больших чисел Рейнольдса и соответствующему снижению гидродинамических потерь давления.

На рис. 26 показано, насколько снижаются потери давления циркулирующего бурового раствора при увеличении концентрации полимера Flo-Vis ® . Уменьшению коэффициента гидравлического сопротивления течению буровых растворов способствуют следующие высокомолекулярные полимеры: Poly-Plus ® , Flo-Vis ® , Duo-Vis ® , ГЭЦ (HEC). Использование подобных добавок может вызвать падение давления нагнетания раствора.

Эффект Томса – сложный и недостаточно изученный феномен. Не существует какой либо модели, позволяющий предсказать величину снижения гидравлического сопротивления течению жидкости в зависимости от концентрации и молекулярной массы растворенных в ней полимеров. Однако ясно, что применительно к буровым растворам, интенсивность проявления эффекта Томса будет зависеть от времени, в течение которого раствор циркулировал в скважине, и количества выбуренной породы в растворе. Со временем давление нагнетания бурового раствора будет расти по мере деградации макромолекул полимеров в растворе и их адсорбции на частицах выбуренной породы.

Программный пакет Virtual Hydraulics ®

Все более сложные условия строительства скважин предъявляют к технологии их промывки особые, качественно новые требования. Работу инженера по буровым растворам сегодня невозможно представить без применения специализированных программных пакетов для разработки и практической реализации высокотехнологичных решений на месторождениях.

Для проведения расчетов с целью оптимизации гидродинамических процессов в скважине компания M-I Drilling Fluids разработала уникальный программный пакет Virtual Hydraulics ® , позволяющий:

· Определять режимы течения бурового раствора в бурильной колонне и в кольцевом пространстве скважины

· Рассчитывать гидродинамические потери давления в скважине и эквивалентную циркуляционную плотность бурового раствора на заданной глубине

· Оценивать эффективность очистки ствола скважины от шлама с учетом его природы и размера, профиля скважины, эксцентриситета расположения бурильной колонны в скважине, подачи насосов и скорости вращения ротора

· Рассчитывать величины депрессии/репрессии на пласт при спуско-подъемных операциях и устанавливать оптимальные условия СПО

· Рассчитывать профиль плотностей бурового раствора по глубине скважины и эквивалентную статическую плотность бурового раствора на заданной глубине

· Рассчитывать объем бурового раствора с учетом температурных поправок, как в статике, так и во время циркуляции, для более точного мониторинга поведения вскрываемых пластов

· Представлять результаты расчетов в табличном и графическом виде

Отличием Virtual Hydraulics ® от других программ гидравлических расчетов является:

· Использование данных вискозиметрии буровых растворов при высоком давлении и температуре, получаемых на приборе Fann 70/75

· Использование пяти различных моделей для наиболее точного моделирования реологических свойств буровых растворов в скважине

· Применение методов анализа чувствительности и логики нечетких множеств, расширяющих возможности программы и повышающих надежность ее прогнозов

· Прогнозирование термобарических условий в скважине в статических и динамических условиях с учетом типа применяемого бурового раствора для достижения максимальной адекватности результатов расчетов фактическим данным

Пакет программ Virtual Hydraulics ® незаменим при бурении глубоких скважин в сложных горно-геологических и термобарических условиях, бурении наклонно-направленных и горизонтальных скважин, использовании соленасыщенных буровых растворов и растворов на углеводородной и синтетической основе. Высокая достоверность гидродинамических прогнозов Virtual Hydraulics ® позволяет не только оптимизировать режим промывки бурящейся скважины, улучшить качество ее очистки от выбуренной породы и увеличить скорость проходки, но и обеспечивает дополнительные возможности для планирования безопасного и экономически выгодного строительства скважин любой сложности.

Давление депрессии и репрессии при спуско-подъемных операциях

Во время подъема бурильной колонны буровой раствор в скважине должен занимать освобождающийся объем. Однако немедленному перетоку в освобождающееся пространство мешает внутреннее сопротивление раствора течению. В результате давление раствора в скважине снижается. Такое явление называется поршневым эффектом, а максимальное значение разницы гидростатического давления столба раствора на заданной глубине и давления раствора на той же глубине при подъеме бурильной колонны называется давлением депрессии или просто депрессией. Если в результате действия поршневого эффекта давление раствора на пласт упадет ниже пластового давления, то пластовый флюид начнет поступать в скважину.

При спуске бурильной или обсадной колонны в скважину происходит вытеснение бурового раствора. Сопротивляясь перетоку из-под долота или башмака колонны в кольцевое пространство скважины, раствор создает избыточное по сравнению с гидростатическим давление. Разница между давлением раствора при спуске инструмента или колонны и его гидростатическим давлением называется давлением репрессии или просто репрессией. Если суммарное давление (гидростатическое плюс давление репрессии) бурового раствора при спуске инструмента превысит градиент давления гидроразрыва пласта, то в пласте образуются трещины и происходит поглощение раствора.

Значения давлений депрессии и репрессии зависят от реологических свойств бурового раствора, его предельного статического напряжения сдвига, скорости спуска или подъема бурильной колонны, размеров кольцевого пространства, длины бурильной колонны в скважине. Влияние реологических свойств раствора на давление депрессии и репрессии подобно их влиянию на потери давления циркуляции в кольцевом пространстве скважины — как увеличение пластической вязкости, так и увеличение предельного динамического напряжения сдвига раствора приведет к усилению поршневого эффекта при подъеме инструмента и увеличению избыточного давления при спуске.

Скорость перетока бурового раствора при СПО может отличаться в разных интервалах кольцевого пространства скважины, но в любом интервале она тем выше, чем выше скорость движения бурильной колонны. Поскольку следует ограничивать лишь максимальные величины репрессии и депрессии, которые могут привести к разрыву пласта в данном интервале или притоку пластового флюида в скважину, то при расчете давления репрессии или депрессии используется максимальная скорость СПО. Обычно она в 1,5 раза превышает среднюю скорость спуска или подъема бурильной колонны.

где: VСПО(max) – максимальная скорость подъема/спуска свечи бурильной колонны, фут/мин;

Lсв – длина свечи, фут;

t – время подъема/спуска одной свечи, с.

Скорость перетока бурового раствора в/из кольцевого пространства скважины рассчитывается для каждого интервала кольцевого пространства с учетом объема бурового раствора, вытесняемого бурильной колонной в данном интервале. К объему вытеснения раствора, рассчитанному по объему спускаемого/поднимаемого металла колонны, следует прибавить ее внутренний объем, если колонна или долото закупорены.

где: AVСПО – скорость перетока раствора при спуске/подъеме свечи бурильной колонны со скоростью VСПО(max), фут/мин;

nсв – объем раствора, вытесняемый свечой, баррель/фут;

nкп – объем кольцевого пространства вокруг спускаемой/поднимаемой свечи, баррель/фут.

Скорость перетока бурового раствора в/из кольцевого пространства скважины необходимо рассчитать для каждого интервала кольцевого пространства. Подставляя полученные значения скорости в уравнения, рекомендуемые API для определения потерь давления в кольцевом пространстве при циркуляции раствора, получают потери давления при СПО в каждом интервале кольцевого пространства. Затем пересчитывают давление бурового раствора при СПО в значение эквивалентной плотности раствора по той же формуле, что и эквивалентную плотность бурового раствора при циркуляции. Значения эквивалентной плотности раствора при СПО удобно сравнивать со значениями градиентов гидроразрыва пласта и пластового давления.

Целью расчета давлений репрессии и депрессии является поинтервальное определение максимально допустимой скорости подъема или спуска, а также сокращение общей продолжительности СПО. В приведенные выше уравнения подставляют величину максимального или минимального времени спуска/подъема одной свечи бурильной колонны, затем вычисляют давление репрессии или депрессии. Процедуру повторяют до тех пор, пока не будет подобрана такая скорость спуска/подъема свечи, при которой разность гидростатического давления и давления депрессии раствора будет близка к пластовому давлению, а сумма давления репрессии и гидростатического давления — к давлению гидроразрыва пласта. Заметим, что рассчитанная максимально допустимая скорость спуска/подъема свечи относится только к конкретному интервалу, Подобным образом для каждого интервала подбирается своя оптимальная скорость спуска/подъема одной свечи.

По мере подъема бурильной колонны ее длина в скважине будет уменьшаться. Когда КНБК поднимется в обсадную колонну, внутренний диаметр которой больше, чем диаметр открытого ствола скважины, скорость подъема можно увеличить, не опасаясь притока пластового флюида в скважину. При спуске бурильной колонны в скважину наоборот выходе КНБК из обсадной колонны в интервал открытого ствола скважины скорость спуска необходимо снизить, чтобы предотвратить гидроразрыв пласта. Давление репрессии и депрессии рассчитываются на каждые 500 или 1000 футов спуска или подъема.

Выводы

Технологические параметры бурения напрямую зависят от технических возможностей буровой установки. Но в пределах технических возможностей установки параметры бурения поддаются оптимизации за счет регулирования реологических свойств бурового раствора. Регулирование реологических свойств раствора направлено на максимально возможное использование кинетической энергии потока на выходе из насадок долота путем снижения гидродинамических потерь давления в наземном оборудовании, бурильной колонне и кольцевом пространстве скважины без ущерба для эффективной очистки скважины от выбуренной породы.

Видео:КАК ОНИ ЭТО ДЕЛАЮТ? Буровое долото PDC. Секреты изготовления.Скачать

Документы

ГЛАВА БУРОВЫЕ ДОЛОТА

Буровые долота в процессе вращательного бурения могут оказывать различное воздействие на горную породу. В зависимости от способа отделения частиц горной породы от ее массива на забое различают долота: дробящего (ударного) действия;

дробяще-скалывающего (ударно-сдвигающего) действия; истирающе-режущего действия; режуще-скалывающего действия.

Бурят нефтяные и газовые скважины в основном долотами, разрушающими всю поверхность забоя. Такие долота относят к породоразрушающим инструментам сплошного бурения. В разведочном и поисковом бурении в определенных интервалах отбирается образец породы в виде столбика (керна) с помощью бурильных головок, разрушающих породу по кольцу. Для разбуривания цементных пробок, зарезки новых стволов при многозабойном бурении, расширения пробуренных скважин и других работ применяют специальные буровые долота.

Конструктивное оформление бурового породоразрушающего инструмента основано на реализации способа воздействия на горную породу и зависит от его назначения. Наибольшее распространение в практике буровых работ получили породоразрушающие инструменты следующих типов: шарошечные долота дробяще-скалывающего и дробящего действия для бурения пород любой твердости. В зависимости от конструктивного исполнения при разрушении горной породы производится ударное, или сдвигающее и ударное воздействие на забой вооружением шарошки. На шарошечные долота приходится более 90 % общего объема бурения;

алмазные и твердосплавные буровые долота истирающе-режущего действия для бурения твердых, но хрупких пород. Особенно эффективны алмазные долота при бурении крепких пород на больших глубинах;

лопастные долота режуще-скалывающего действия для бурения мягких и пластичных пород роторным способом.

Буровое долото испытывает при работе значительные статические и динамические осевые нагрузки и действие переменного крутящего момента. Поэтому их конструкция должна быть рассчитана на экономически обоснованный срок службы, так как долото является инструментом одноразового использования. Восстановление долот экономически не оправдывается при современной технике их производства. Попытки создания долот со сменными рабочими органами до настоящего времени не дали положительных результатов.

Шарошечные долота изготовляют с различным числом шарошек. В свою очередь, шарошки могут быть одно-, двух- и трехконусными со смещением или без смещения оси вращения относительно оси долота. Несмотря на их большое разнообразие, конструктивно шарошечные долота выполнены однотипно.

Шарошечное долото представляет сложный механизм. В процессе его изготовления обеспечивается выполнение 414 размеров. Размерные цепи долот состоят из 224 звеньев, геометрически связанных линейными и угловыми размерами, выполняемыми по различным системам допусков и посадок. В зависимости от размеров долото изготовляют секционным или цельнокорпусным.

На рис. 4.1 показано секционное трехшарошечное долото с центральным промывочным каналом. Корпус секционного долота образуется при сварке лап 1, выполненных в виде отдельных секций. Корпус долота снабжен в верхней части ниппельной конической присоединительной резьбой. В нижней части лапа снабжена цапфой 3, на которой закреплена шарошка

7, свободно вращающаяся на роликовых 5 и шариковых 6 опорах.

Шариковая опора дополнительно выполняет функцию замка, так как шары предотвращают возможность осевого перемещения шарошки. Шары вводятся через специальный канал в цапфе, который впоследствии закладывается пальцем 2. Палец, в свою очередь, закрепляется от проворота штифтом 4, и его торец приваривается к лапе.

Цельнокорпусное шарошечное долото (рис. 4.2) имеет корпус 1, к которому приварены лапы 2. В нижней части корпуса размещается промывочная плита 3. Цельнокорпусные долота имеют присоединительную коническую резьбу муфтового типа. Конструкция остальных деталей цельнокорпусного долота аналогична элементам секционного долота.

Промывочные каналы шарошечных долот, направляющие жидкость на забой скважины между шарошками или по центру, могут иметь различные форму, расположение или количество в зависимости от назначения, типа и размера долота. Наибольшее распространение получили промывочные ка-

Рис. 4.1. Секционное трехшарошечное долото с центральной промывкой

налы двух типов: в виде одного отверстия, расположенного в центре, в долотах диаметром до 161 мм; с центральным и боковыми каналами в каждой лапе в долотах диаметром свыше 161 мм.

Рабочая поверхность шарошек долота снабжается зубчатыми венцами, расположенными концентрически в определенной последовательности с гладкими впадинами. Вооружение зубчатых шарошек выполняется как одно целое с телом шарошки; в штыревых долотах шарошка армируется породоразрушающими элементами из твердого сплава; шарошки так

же могут иметь комбинированное зубчато-штыревое вооружение.

Интенсификация разрушения забоя долотом особенно в мягких породах может быть повышена за счет эффективного использования энергии струи промывочной жидкости. Для этой цели в корпус долота встраиваются профилированные насадки, при движении через которые поток промы-

Рис. 4.2. Корпусное трехшарошечное долото:

1 — корпус; 2 — лапа; 3 — промывочная плита; 4 — палец; 5 — фиксирующий штифт; 6 — ролик; 7 —шарик; 8 — шарошка

вочной жидкости приобретает большую скорость. Чем выше скорость истечения жидкости из насадки, тем больше гидромониторный эффект, скорость бурения и проходка на долото.

На рис. 4.3 показана конструкция трехшарошечного гидромониторного долота. В нижней части промывочного канала расположены сменные насадки 2, изготовленные из твердых сплавов или керамики. Наибольшее распространение получили насадки с коноидальным каналом, имеющим форму очертания сжатой струи для повышения коэффициента расхода. Насадки уплотняются с помощью круглых резиновых колец 1 и крепятся втулкой 3 или упорным пружинным кольцом 4.

Повышение эффективности гидромониторных шарошечных долот достигается за счет уменьшения расстояния от насадки до забоя. Наилучшие результаты получены при уменьшении расстояния до 20 мм. Благоприятным является также расположение оси насадки под некоторым углом (

8°) в сторону, противоположную вращению долота.

Зачастую опора шарошечного долота определяет ресурс его рабочего времени и, следовательно, продолжительность одного долбления. Долота малых размеров в большинстве случаев выходят из строя вследствие износа опор. Поэтому продолжительность безаварийной работы долота во многом зависит от стойкости опорных элементов шарошки.

В современных серийных шарошечных долотах шарошки снабжаются шариковыми и роликовыми опорами, а также опорами скольжения в различных комбинациях. На рис. 4.4 показаны наиболее распространенные варианты выполнения опор шарошек в зависимости от конструкции и размеров долот. Комбинации подшипников следующие:

радиально-упорный шариковый подшипник и два подшипника скольжения;

два шариковых подшипника;

Рис. 4.3. Долото с гидромониторной насадкой:

а — промывочный канал с насадкой, закрепленной втулкой; б — промывочный канал со сменной насадкой

Рис. 4.4. Конструктивные схемы опор шарошечных долот

один роликовый подшипник, один шариковый и один подшипник скольжения;

один шариковый и один роликовый подшипники; два роликовых подшипника и между ними шариковый подшипник; один роликовый и два шариковых подшипника разного размера (один из них замковый), расположенные в нижней части цапфы;

два шариковых подшипника одного размера (оба замковые) и один роликовый подшипник;

два шариковых подшипника разного размера (один замковый), расположенные в верхней части цапфы, и один роликовый подшипник; три шариковых подшипника разного размера; подшипники: скольжения, шариковый, роликовый.

Двухрядные опоры: ролик — опора скольжения (см. рис. 4.4, а), шарик — шарик, шарик — ролик (см. рис. 4.4, в) применяются главным образом в долотах диаметром менее 145 мм. Трехрядные опоры с двумя радиальными роликовыми подшипниками и шариковым замковым рядом (см. рис. 4.4, г) или с опорой в виде подшипника скольжения (см. рис. 4.4, б) применяются при конструировании долот для бурения с высокими осевыми нагрузками и большими скоростями вращения. Трехрядные опоры, включающие роликовый подшипник и два ряда шариковых подшипников (см. рис. 4.4, д, е) применяют в долотах диаметром 145-190 мм.

Трехрядные шариковые опоры имеют ограниченное применение, так как они не оправдывают сложности их изготовления. Четырехрядные опоры применяются в долотах диаметром более 214 мм.

В последнее время во ВНИИБТ и других организациях созданы долота с герметизированной опорой, заполняемой во время сборки долота консистентной смазкой. Наиболее перспективным следует считать создание шарошечных долот с лубрикаторами, обеспечивающими подвод смазки к опорам шарошек в течение всего времени работы долота на забое.

На рис. 4.5 показаны три схемы герметизации опор долота. Для нормальной работы уплотнения опоры снабжаются компенсирующими устройствами, выравнивающими перепад давления при спуске долота в скважину. Для этого лапа долота снабжается компенсатором в виде поршневого лубрикатора 1 (см. рис. 4.5, а), фетрового фильтра 3 (см. рис. 4.5, б) или эластичной диафрагмы 4 (см. рис. 4.5, в). Смазка в лапах долота изолируется от внешней среды разделителем, к поверхности которого имеется доступ промывочной жидкости. По мере увеличения перепада давления за счет разности давлений на разделителе и опоре смазка постепенно выдавливается наружу. Уплотнительная манжета 2 должна герметизировать опору со стороны торца шарошки и снижать до минимума расход смазки через зазоры между манжетой и шарошкой.

Опыт бурения показал, что наилучшую компенсацию обеспечивает конструкция, не имеющая подвижных элементов, способных заклиниваться при перемещении (см. рис. 4.5, в).

Для бурения пород различной твердости изготовляют трехшарошечные долота двух типов:

1) со смешенными осями цапф лап относительно оси долота;

2) без смещения осей цапф лап относительно оси долота.

Буровые долота со смещенными осями цапф лап относительно оси долота, кроме дробящего действия, производят скалывание породы за счет

проскальзывания зубьев или штырей шарошек относительно забоя. Оси вращения шарошек могут быть смещены по направлению вращения юд долота или против него для увеличения скольжения. На рис. 4.6, а показано положительное смещение; на рис. 4.6, б — отрицательное. Значения смещения к и угла разворота р выбирают в зависимости от типа и размера долота.

Долота типа М (рис. 4.7, а) предназначены для бурения мягких несцементированных малоабразивных пород, поэтому они снабжены двух- или трехконусными самоочищающимися шарошками со смещенными в сторону вращения долота осями цапф относительно оси долота. Шарошки имеют крупные зубья большой высоты, длины и шага с малыми углами заострения. Угол наклона оси шарошки к оси долота 55-57°30′, что позволяет вписывать в заданный диаметр шарошки больших размеров. Форма забоя выпукло-вогнутая.

Долота типа МС (см. рис. 4.7, а) применяются для бурения мягких, перемежающихся с более твердыми прослойками малоабразивных пород. Их шарошки двух- и трехконусные с самоочищающимися зубьями. Смещение осей шарошек у долот типа МС меньше, чем у долот типа М.

Долота типа С (рис. 4.7, б) используются для бурения малоабразивных пород средней твердости. Шарошки у долот типа С двух- и трехконусные, самоочищающиеся, со смещением осей цапф в сторону вращения долота. Зубья шарошек короче, с меньшим шагом и большими углами заострения, чем у долот типов М и МС.

Для бурения мягких и средних по твердости пород, но обладающих высокой абразивностью, применяются долота типов М3, МС3 и С3. Эти долота по конструктивным параметрам аналогичны долотам типов М, МС и

С, но вместо литых зубьев в шарошки запрессованы твердосплавные штыри с клиновидной рабочей поверхностью.

Буровые долота дробящего (ударного) действия типов СТ, Т, ТК и К изготовляются без смещения осей цапф лап относительно оси долота. Породы разрушаются главным образом за счет динамического воздействия твердосплавных штырей и зубьев шарошки по забою скважины.

Рис. 4.7. Геометрические характеристики трехшарошечных долот различных типов

Долота типа СТ применяются для бурения плотных пород средней твердости и абразивности. Эти долота снабжены двух- и трехконусными шарошками, оси которых пересекаются в одной точке на оси вращения долота (рис. 4.7, в). Вооружение шарошек зубковое с малым шагом и большими углами заострения.

Долота типа Т пригодны для бурении твердых малоабразивных пород. Для проходки твердых и хрупких малоабразивных с пропластками крепких пород применяются долота типа ТК (рис. 4.7, г). Долота этого типа отличаются от долот типа Т наличием на периферийном венце шарошек вставных твердосплавных штырей с полусферической рабочей частью вместо обычных фрезерованных зубьев. Долота типа ТК изготовляются для бурения скважин с продувкой воздухом.

Долота типа К применяют для разбуривания самых твердых и крепких абразивных пород. Шарошки одноконусные, с твердосплавными штырями с полусферической рабочей поверхностью. Долота выпускаются для бурения с промывкой жидкостью и продувкой воздухом.

В этой серии дополнительно выпускаются долота типов Т3, ТК3 и ОК. В долотах шарошки армированы клиновидными твердосплавными штырями, так как они применяются для бурения твердых и крепких абразивных пород. Долота типа ОК дополнительно на обратном конусе снабжаются твердосплавными штырями с плоской рабочей частью. Эти долота выпускаются для бурения взрывных скважин в горнорудной промышленности.

Одношарошечные долота (рис. 4.8) предназначены для бурения твердых и крепких пород, залегающих на больших глубинах и подверженных всестороннему значительному сжатию. Работа долота основана на дробяще-скалывающем действии. Кинематика одношарошечного долота позволяет снизить скорость вращения шарошки вокруг своей оси в сравнении с трехшарошечными долотами. В результате этого значительно повышается износостойкость опор долота.

Одношарошечное долото состоит из одной лапы, на цапфе которой смонтирована сферическая шарошка. Опора шарошки представлена двумя шариковыми подшипниками, первая из которых замковая. Конструкция одношарошечного долота позволяет выполнить опору в

Рис. 4.8. Одношарошечное долото:

1 — корпус; 2 — замок; 3 — штифт; 4 — шарик; 5 —твердосплавный штырь; 6 — шарик; 7 — шарошка больших габаритах при малых размерах долота. Поэтому продолжительность работы опор опытных долот малого диаметра (140 мм) в 3-4 раза оказалась выше в сравнении с трехшарошечными долотами того же размера.

Сферическая шарошка армируется твердосплавными штырями с полусферической и призматической рабочими поверхностями. Высота выхода штырей над телом шарошки 5 мм. На поверхности шарошки выфрезерова-ны шесть продольных пазов для подвода промывочной жидкости к забою. Промывочная жидкость подается через канал в корпусе долота на поверхность шарошки. Струя истекает по касательной и способствует очищению поверхности шарошки от породы.

4.2. КИНЕМАТИКА И ДИНАМИКА

Работа шарошечного долота является механическим процессом, обусловливающим ударное и сдвигающее действие зубьев вооружения шарошки. Очевидно, что все процессы протекают одновременно и создают сложную картину взаимодействия породоразрушающих элементов долота с горной породой. Для упрощения рассматриваются отдельно разные процессы.

ПРОДОЛЬНЫЕ ВОЗВРАТНО-ПОСТУПАТЕЛЬНЫЕ ПЕРЕМЕЩЕНИЯ

Перекатывание шарошек по забою скважины приводит к возникновению возвратно-поступательного движения центра вращения шарошки, а следовательно, и корпуса долота. На рис. 4.9 показана схема перекатывания зубчатого венца шарошки по недеформируемому забою, из которой видно, что при упоре долота на один зуб венца в точке B ее ось вращения находится в точке 0; при перемещении центра вращения в точку 0′ под действием крутящего момента происходит удар по забою смежным зубом в точке C. При этом в новом положении шарошка опирается на два зуба в точках B и C , а центр вращения опустится по вертикали на величину 5.

Амплитуда 5 перемещения центра вращения венца при перекатывании одновенечной шарошки по недеформируемому забою определяется геометрическими параметрами долота. В соответствии с приведенной схемой можно записать

где rz — радиус венца по вершинам зубьев; z — число зубьев; d — диаметр венца по вершинам зубьев.

Формула (4.1) показывает, что амплитуда возвратно-поступательного движения шарошки прямо пропорциональна ее диаметру и обратно пропорциональна числу зубьев на рассматриваемом венце. Периферийный венец, снабженный наиболее крупными зубьями, определяет колебательный процесс корпуса шарошечного долота. Средние и вершинные венцы накла-

дывают дополнительные колебательные движения, особенно при учете скольжения шарошки при перемещении по забою.

Число ударов зубьев венца шарошки по породе в минуту

где пш — частота вращения шарошки в минуту; i — передаточное отношение скоростей вращения шарошки и долота; Пд — частота вращения долота в минуту.

Скорость соударения зуба с породой при отсутствии его проскальзывания

где р — угол наклона оси шарошки.

Время контакта зуба с породой при ударе без проскальзывания

В реальных условиях при перекатывании шарошки происходит внедрение зубьев в породу. В твердых породах внедрение может исчисляться десятыми долями миллиметра. В мягких породах может происходить внедрение зуба на значение его высоты. В соответствии со схемой (см. рис. 4.9) можно получить

где hz — максимальная глубина внедрения зуба одновенечной шарошки.

В однородных породах при постоянной осевой нагрузке амплитуда 5 колебания долота будет иметь то же значение, что и при работе по неде-формируемому забою, если углубление долота за каждую треть оборота будет происходить на максимальное значение hz. При внедрении зуба на значение 5 бывают случаи работы долота при отсутствии продольных перемещений его корпуса. В большинстве случаев при бурении шарошечными долотами наблюдается сложный колебательный процесс долота.

СКОРОСТЬ ВРАЩЕНИЯ ШАРОШЕК

Скорость вращения шарошек во многом определяет кинематику и динамику работы долота. В свою очередь, скорость вращения шарошек определяется скоростью вращения долота и значением передаточного отношения.

В каждый момент времени движение шарошки можно рассматривать как состоящее из трех составляющих: переносного — вращения вокруг оси долота; относительного — вращения вокруг оси шарошки и поступательного движения вдоль оси долота. При анализе работы долота обычно поступательное движение вдоль оси в расчет не принимается, так как эта скорость несоизмеримо меньше переносной и относительной.

Передаточным отношением долота ‘д называют отношение угловых скоростей вращения долота юд и шарошки юш, т.е.

При вращении шарошки, представленной многоугольной пирамидой, опирающейся последовательно при качении на вершины — зубья, скорость движения любой точки шарошки, не имеющей скольжения относительно забоя, определяется выражением

v д = Ю д R = Ю ш r c ° s -2′ (4 . 7)

где R — радиус вращения точки относительно оси скважины; r — радиус вращения точки относительно оси шарошки; — — угол между зубьями. Передаточное отношение долота можно представить выражением

Так как угол между зубьями в долотах мал и можно принять cos — и 1, то

где dш — диаметр шарошки; Юд — диаметр долота.

В действительности за счет проскальзывания шарошек по забою теоретическая скорость вращения выше фактической на 15-20 %. Кроме того, зубья шарошки при контакте с забоем погружаются на различную глубину в породу, а в результате износа меняется как форма зубчатого венца, так и форма забоя. Эти изменения приводят к отклонению теоретических результатов от практических.

СКОЛЬЖЕНИЕ НЕ СМЕЩЕННЫХ ОТНОСИТЕЛЬНО ЗАБОЯ ШАРОШЕК ПРИ ВРАЩЕНИИ

Движение шарошки по забою, в соответствии с законами теоретической механики, как движение бегуна в виде гладкой шарошки относительно опорной плоскости, характеризуется угловой скоростью

Q + 2ю ш ю д cos( rom^д)’ (4Л0)

где Q — абсолютная мгновенная угловая скорость вращения шарошки; юд -угловая скорость вращения водила вокруг вертикальной оси; юш — угловая скорость вращения бегуна вокруг своей оси.

Мгновенная ось вращения, по направлению которой расположится вектор абсолютной угловой скорости, проходит через точку пересечения осей слагаемых вращений.

Движение шарошки относительно забоя рассмотрим для случая равномерного вращения гладкой одноконусной шарошки с вершиной конуса, лежащей на оси вращения долота. Предположим, что силы трения в опорах отсутствуют, а сцепление на контакте образующей конуса с гладкой неде-формируемой поверхностью забоя абсолютное. Для указанных условий схема движения шарошки показана на рис. 4.10. Рассмотрим движение произвольной точки M, лежащей на образующей конуса, контактирующей с плоскостью забоя.

Ее окружная скорость относительно плоскости забоя

и направлена в сторону вращения шарошки. Переносная скорость этой точки, равная скорости вращения долота и направленная в противоположную сторону

Абсолютная скорость, т.е. скорость скольжения Уск точки M относительно забоя скважины, будет представлять собой геометрическую сумму этих двух скоростей:

У ск = у ш + v (4 . 13)

У ск = Ю ш r -Ю д R (4Л4)

где r — радиус шарошки в точке M; R — радиус окружности вращения точки M по забою.

Рис. 4.10. Схема движения гладкой одноконусной шарошки на забое

Отношение скорости вращения шарошки к скорости вращения долота всегда равно отношению радиуса вращения по забою R (R‘) любой точки M(M) к радиусу шарошки r(r‘). При этом с учетом передаточного отношения шарошки и долота (г = юш/юд = R/r) следует, что скорость скольжения для рассматриваемого случая отсутствует. Такие шарошки называют шарошками «чистого качения».

Промышленность выпускает долота с многоконусными шарошками. При движении по забою таких шарошек мгновенная ось вращения проходит через точку пересечения осей складываемых вращений 0 (рис. 4.11). Вторая точка мгновенной оси вращения шарошки проходит через нескользящую точку N, расположенную на образующей конуса, контактирующей с забоем. Мгновенная угловая скорость вращения шарошки

По известному направлению мгновенной оси вращения шарошки определяется скорость скольжения любой точки. Для точки M скольжение относительно забоя

Из формулы (4.16) видно, что скорость поперечного скольжения контактирующих с забоем зубьев тем больше, чем на большее расстояние от мгновенной оси вращения шарошки они удалены. На участке образующей, расположенной влево от нескользящей точки N, скольжение будет отрицательное, т.е. направлено против направления вращения долота. На участке, расположенном правее точки N, скольжение положительное, направленное в сторону вращения долота. В первом случае будет работать на скалывание породы задняя грань зубьев шарошки, во втором — передняя.

Отношение скорости скольжения к скорости вращения долота определяет способность долота разрушать породу скалыванием:

Рис. 4.11. Схема движения гладкой многоконуснои шарошки на забое

у ск /у д Цск, (4 . 17)

где цск — степень скалывания.

Отношение скорости качения шарошки относительно забоя к переносной скорости (скорости вращения долота) определяет способность доло

та разрушать породу дроблением:

У ш /у д = Цдр, (4 .Щ

где цдр — степень дробления.

В реальных условиях работа шарошечного долота также зависит от формы деформируемого забоя.

СКОЛЬЖЕНИЕ ОТНОСИТЕЛЬНО ЗАБОЯ ШАРОШЕК

СО СМЕЩЕННОЙ ОСЬЮ

Движение шарошки со смещенной в плане осью вращения происходит по радиусу, равному расстоянию от оси долота до наиболее удаленной точки шарошки B (рис. 4.12). Смещение осей повышает скольжение зубьев по забою и создает эффект скалывания породы по всей поверхности забоя.

Видно, что переносная скорость любой точки M на контактирующей с забоем образующей направлена по ходу вращения и перпендикулярна к радиусу вращения этой точки около центра 0, т.е. оси вращения долота. Относительная скорость Уш точки M направлена по ходу вращения шарошки, перпендикулярно к ее оси вращения. Абсолютная скорость точки M составляет разность ее скоростей в относительном движении (вращение шарошки) и переносном (вращение долота) и направлена перпендикулярно к образующей шарошки.

Для определения скорости скольжения надо разложить переносную скорость Уд на две составляющие: Уд, направление которой совпадает с направлением относительной скорости, и Уд, имеющую направление образующей. Произведя сложение относительной скорости Уш и поперечной составляющей переносной скорости Уд, получим направление и значение поперечной составляющей скорости скольжения данной точки Уск. В нашем случае для точки M Уш всегда будет меньше, чем Уд, так как поперечная скорость скольжения точки M, представляющая собой окружную скорость вращения вокруг мгновенной оси вращения (условно 0M), направлена в сторону движения.

Вектор Уск, полученный в результате сложения поперечной Уск и продольной Уд’ = уск составляющих скоростей скольжения, покажет истинную

скорость скольжения рассматриваемой точки.

Видно (см. рис. 4.12), что относительное значение продольной составляющей скорости скольжения уск при данной скорости вращения долота зависит только от значения смещения осей шарошек к, постоянно для всех точек шарошки и равно

Поперечная составляющая скорости скольжения точки M Ук = У д + У ш = ю д R — Ю ш r . (4 . 20)

Рис. 4.12. Кинематика гладкой од-ноконуснои шарошки со смещенными осями:

1 — шарошки; 2 — лапа долота

Суммарная скорость скольжения точки M по забою определяется по выражению

Уск =V (У ск) 2 + (У ск) 2 . (4.21)

При смещении осей шарошки в плане по направлению вращения долота радиальная составляющая скольжения направлена к вершине шарошки, а суммарная скорость скольжения отклоняется в сторону центра забоя скважины. Если уд > уш (см. рис. 4.12), то Уск направлена в сторону переносной скорости. В противном случае Уск направлена в сторону относительной скорости.

Движение шарошки с отрицательным смещением осей приводит к снижению эффективности работы периферийного венца. При этом калибрование скважины производится только за счет фрезерования породы зубьями, находящимися на обратном конусе шарошек. Суммарная нормальная реакция стенки скважины направлена против вращения шарошки.

Отрицательное смещение осей вращения на практике не применяется. У долот с отрицательным смещением осей шарошки скорость продольного скольжения ус’к = уд направлена от вершины конуса шарошки к основанию, что увеличивает осевую силу, действующую на шарошку.

Значение скорости скольжения изменяется по нелинейному закону, увеличиваясь от вершины к основанию; направление зависит от вида смещения осей вращения шарошек. Скорость скольжения у всех долот возрастает с увеличением нагрузки.

СИЛЫ, действующие на шарошечное долото

В процессе бурения на шарошечное долото действуют статические и динамические силы. Распределение нагрузок по различным элементам шарошечного долота зависит от конструктивных особенностей опор и вооружения шарошки, а также связано с физико-механическими свойствами разбуриваемых пород. Точное определение сил, действующих в различных точках, затруднено, поэтому ниже дается приближенный метод их определения.

На рис. 4.13 дана схема одноконусной шарошки. На шарошку действуют сосредоточенные силы: осевое усилие подачи Q, вызывающее вдавливание зубьев шарошки в породу, и окружная сила P, создающая вращательное движение, в процессе которого происходит скалывание породы. Эти усилия передаются шарошке через ее опоры цапфой долота.

Крутящий момент, действующий при вращении долота, можно представить следующим выражением

где P — движущая сила, приложенная к цапфе лапы долота; a — расстояние

от оси долота до точки приложения силы.

При равномерном движении шарошки из условия равновесия сил активные нагрузки приравниваются силам реакции:

где F — сила сопротивления перекатыванию шарошек; T — реакция

Сила сопротивления перекатыванию шарошки может быть определена через осевую нагрузку следующим образом:

где f1 и f2 — коэффициенты сопротивления качению и скольжению шарошки; Ъ — плечо действия силы реакции, распределенной на два зуба венца шарошки.

В соответствии со схемой, представленной на рис. 4.14, можно записать

Силы сопротивления скольжению могут быть определены с учетом действия распределенной осевой нагрузки q. Для случая, когда нескользящей точкой на образующей шарошки является точка А, можно получить следующие выражения

Рис. 4.13. Схема к расчету сил, действующих на различные элементы шарошки:

где c, l — расстояние от точки А до сил соответственно F1 и F2; q — распределенная нагрузка на образующую шарошки.

Для случая равномерного вращения шарошки F1A = F2r2,

где r1, r2 — соответственно радиусы шарошки в точках приложения сил F1 и F2.

Рис. 4.14. Схема действия сил при опоре шарошки на зубчатые венцы

Из геометрических построений (см. рис. 4.13), видно, что

При подстановке в уравнение (4.27) значений

F, и F2 из выражения (4.26) с учетом I и R — с, получают

Решение уравнения (4.28) дает возможность определить с и b, а следовательно, точки приложения сил F, и F2, создающих момент сопротивления проворачиванию шарошек вокруг точки А в горизонтальной плоскости.

Нормальное усилие, действующее на цапфу со стороны забоя,

Осевая составляющая нагрузки N = T sin a.

При калибровании ствола скважины на тыльную часть шарошки действует сила реакции G со стороны стенки скважины, которая направлена вдоль оси шарошки на расстоянии r0 от ее оси и создает момент MG, стремящийся повернуть шарошку в вертикальной плоскости:

Значение реакций опор Б и С (см. рис. 4.13) определяется с учетом действия эквивалетной нагрузки:

где RБ, RC — реакции опор при приложении нагрузки T в точке А; m — коэффициент эквивалентности, учитывающий смещение точки А в зависимости от приложения нагрузки. Перекатывание венца шарошки создает ударное действие зубьев по породе забоя. Динамическая составляющая осевой нагрузки на долото определяют по формуле

где a — коэффициент, зависящий от статической нагрузки;

4.3. АЛМАЗНЫЕ ДОЛОТА

Алмазные долота, применяемые для бурения скважин сплошным забоем, представляют собой цельный стальной корпус 1 с присоединительной конической резьбой, к которому прикрепляется фасонная алмазо-несущая головка-матрица 2 (рис. 4.15). По характеру закрепления и размещения алмазов в матрице различают долота одно-, многослойные и им-прегнированные (с объемным размещением мелких алмазов в теле матрицы).

По форме торца алмазные долота разделяются на плоские, выпуклые, вогнутые, выпукло-вогнутые, выпукло-конусные, двоякоконусные, ступенчато-конусные, комбинированные. В свою очередь, выпуклые и выпукловогнутые долота могут быть сферическими или грушевидными. Профиль долота должен соответствовать форме естественного износа. При бурении абразивных пород этой форме соответствует профиль выпукло-конусных долот. По-

1 этому эта форма получила наибольшее распространение.

Современные конструкции алмазных долот имеют обратный конус в центральной части с углом при вершине от

2 55 до 120°. Конусный керн, образующийся при бурении, разрушается от вибрации и выносится через промывочные канавки. Однако при бурении крепких пород зависание долота на керне приводит к разрушению центра долота, так как резание породы в центральной части забоя практически отсутствует.

Периферийная часть алмазного долота представляет собой сферическую поверхность, переходящую по мере удаления от торца в цилиндрическую. Цилиндрическая часть производит калибровку стенок скважины. Диаметр алмазных долот на 1,5 —2,5 мм меньше диамет-

ра шарошечных и лопастных долот тех же номинальных размеров. Это объясняется тем, что при бурении шарошечными долотами на стенках скважины образуются спиралевидные выступы, уменьшающие проходное сечение скважины.

Алмазные долота различаются также по форме промывочных каналов. Известны долота с центральной или торцовой промывкой; с сужающимися и расширяющимися промывочными каналами; радиальными, касательными и спиральными промывочными каналами. Форма промывочных каналов и их сечение выполняются так, чтобы обеспечить хорошее удаление частиц выбуренной породы, охлаждение и очистку рабочей части головки долота. Наиболее современными, с точки зрения охлаждения алмазов, являются долота со ступенчатой поверхностью и радиальными сужающимися каналами.

По расположению алмазов на рабочей поверхности различают долота с радиальной, шахматной, концентрической, спиральной схемами размещения. Выбор схемы размещения определяется механическими свойствами породы, системой промывки, размерами, формой и сортностью алмазов.

Рабочая поверхность долота оснащается алмазами различных размеров. Размеры их для калибрующей части 0,1—0,25 карата 1 ; для торцовых поверхностей 0,2 — 0,34 карата; для конусных поверхностей 0,1 —0,25 карата. Количество зерен алмазов, устанавливаемых на поверхности долота диаметром 140 мм, составляет 1000—1100; в долотах диаметром 212 мм — до 2000. На одно долото расходуется от 200 до 700 карат алмазов.

Алмаз является самым твердым из всех известных минералов и искусственных веществ. Непревзойденная твердость и высокая износостойкость обусловили его широкое применение в технике. По химическому составу алмаз является чистым углеродом. Плотность его колеблется от 3470 до 3540 кг/м 3 . Алмаз довольно хрупок. При высоких температурах (2000 — 3000 °С) алмаз без доступа кислорода превращается в графит. В воздухе алмаз сгорает при температуре 850—1000 °С.

Алмазы в первую очередь разделяются на ювелирные и технические. В природе значительно чаще встречаются агрегатные разновидности алмазов: борт, карбонадо, баллас, конго. В бурении обычно применяют агрегатные разновидности алмазов.

Карбонадо, тонкозернистые плотные агрегаты буровато-черного цвета, имеют наибольшую прочность и встречаются очень редко. С точки зрения использования в бурении они стоят на первом месте. На втором месте стоят бесцветные и желтоватые балласы, имеющие большую крепость благодаря наружной твердой оболочке толщиной около 1 мм. Третье место занимает борт, обладающий небольшой крепостью вследствие трещиноватости кристаллов. В настоящее время борт — основное сырье для изготовления буровых долот, так как он встречается часто и имеет невысокую цену, идет в основном на изготовление абразивного сырья.

Используется три способа изготовления алмазных долот: чеканка крупных алмазов, заливка и метод порошковой металлургии.

Чеканка является старейшим способом изготовления кольцевых коронок и представляет собой ручное закрепление алмазов в заранее приготовленные гнезда в металлической основе. Чеканка малопроизводительна и в настоящее время используется редко.

Способ заливки заключается в том, что в угольную или графитовую форму по определенной схеме раскладываются алмазы, а затем форму заливают легкоплавким сплавом. Отлитое кольцо-матрица припаивается к готовому корпусу долота или непосредственно при его литье. Недостатком способа является низкое качество матриц.

Способ порошковой металлургии — наиболее прогрессивный. Изготовление алмазных долот по этому способу сводится к следующим операциям.

Готовят смесь порошков-шихты, раскладывают алмазы в разборную пресс-форму, засыпают шихту в пресс-форму, прессуют шихту, спекают матрицу, обрабатывают долото.

Для изготовления шихты в качестве основного материала обычно используется карбид вольфрама (90 — 95 %), а связывающим металлом является кобальт (5 — 20 %). В качестве основного металла используются также порошковый вольфрам, ферромолибден, никель. Связывающими материалами могут быть сплавы меди и цинка в различных соотношениях.

Раскладка алмазов в пресс-форму проводится вручную с помощью пинцета или вакуумного карандаша по определенной схеме. Выбор схемы раскладки зависит от конструктивных особенностей алмазного долота.

После засыпки шихты в пресс-форму и прессования долото помещают в электрическую печь и разогревают до определенной температуры в водородной среде в зависимости от состава матрицы. Обычно температура спекания 650—1300 °С, выдержка 1—2 ч.

После остывания долото подвергается механической обработке: обтачивают корпус, нарезают резьбу, изготовляют промывочные каналы. Иногда рабочая поверхность алмазных долот обрабатывается пескоструйным аппаратом для получения нужного оголения алмазов. Абсолютное значение оголения находится в пределах 0,1—0,75 мм.

Корпус алмазного долота изготовляют из конструкционной углеродистой или хромистой стали марки 40Х с содержанием углерода 0,35 — 0,4 %.

4.4. ЛОПАСТНЫЕ ДОЛОТА

Лопастные долота могут быть режущего и истирающе-режущего типов.

РЕЖУЩИЕ ЛОПАСТНЫЕ ДОЛОТА

Лопастные долота режущего типа выпускаются двух основных видов: двухлопастные 2Л и трехлопастные 3Л.

Лопастное долото состоит из стального штампованного или литого корпуса с конической присоединительной резьбой и лопастей, отштампованных или отлитых вместе с корпусом, присоединенных или приваренных к нему (рис. 4.16). Лопасти выполняются со скосом боковых граней под углом 3 — 5°, направленным в сторону, противоположную вращению. В зависимости от твердости пород лопасти заправляются под различными уг-

Рис. 4.16. Лопастное долото:

1 — корпус; 2 — насадка; 3 — лопасти

лами, отличающимися формой передней грани, ее наклоном относительно плоскости, перпендикулярной к оси долота. Угол наклона 2 грани относительно этой плоскости называется углом резания. В центре долота делается вырез для улучшения его работы, так как разрушение породы в этой зоне затруднено.

Корпус и лопасти долота выполняются из среднеуглеродистых нелегированных или малолегированных конструкционных сталей.

Передняя и боковая грани лопастей для увеличения стойкости армируются твердым сплавом. После приварки лопастей к корпусу на передней и боковой гранях ее вырезают канавки, дно которых наплавляется крупкой зернистого твердого сплава — релит. В армированные пазы укладываются твердосплавные пластины. Для этого применяют твердый сплав на основе карбида вольфрама типа ВК8.

Затем поверхности лопасти и пластины твердого сплава заплавляют чугунным припоем с крупкой твердого сплава с помощью ацетиленокислородного пламени. Для снятия напряжений после сварки и наплавки долото подвергают нормализации. После этого на корпусе долота нарезают присоединительную резьбу, производят подгонку размера по диаметру и заправку лезвий долота в соответствии с назначением.

Трехлопастные долота типа 3ЛГ диаметром от 118 до 445 мм имеют три промывочных канала, в которые могут быть установлены гидромониторные насадки. Двухлопастные долота типа 2Л выпускают диаметром от 76 до 161 мм. Для упрощения изготовления и удобства при эксплуатации лопастные долота 3Л и 2Л нескольких размеров изготовляют с одинаковым корпусом.

Разновидностью лопастных долот являются долота типа РХ (рыбий хвост), изготовляемые больших диаметров (от 490 до 640 мм) по требованию заказчика для бурения мягких и средних пород. Долото типа РХ представляет собой поковку из стали марки 40. Верхняя часть долота снабжена замковой резьбой для присоединения к колонне бурильных труб. В нижней части долото имеет форму лезвия, заправленного в виде рыбьего хвоста. Лопасти долота армируются твердым сплавом.

Долото типа РХ поддается реставрации по мере износа рабочего лезвия и поэтому используется многократно.

Долота истирающе-режущего действия предназначены для бурения вязких, мягких и средних по твердости пород с абразивными про-пластками.

Долото типа ИР (рис. 4.17) состоит из корпуса 1, приваренных к нему шести лопастей, из которых три нижние — 2, 8 и 9 имеют нормальную высоту и три верхние 5, 6, 7 — укороченную. Режущие кромки лопастей армированы цилиндрическими зубками из твердого сплава типа ВК8. Промежутки между штырями и передняя грань всех лопастей армируются зернистым твердым сплавом — релит. Боковые грани лопастей, калибрующие стенки скважины, также армируются твердосплавными штырями и слоем релита. Промывочная жидкость на забой поступает через минералокерамические насадки 4, вставляемые в дно корпуса долота. Насадки крепятся в корпусе при помощи пружинных колец, / которые удерживают их от выпадения в корпус при транспортировке. Насадки герметизируются резиновыми кольцами 3.

Долота типа ИР (с обыч-^ ной промывкой) и типа ИРГ (с гидромониторной промывкой) выпускаются диаметром от 76 до 269 мм. Присоединительные резьбы выполняются шести типоразмеров.

Долота типов ДСГЗЛИР истирающе-режущего и

ДСГЗЛР режуще-скалываю-щего действия обладают преимуществами трехлопастных и долот типа ИР. Поэтому при бурении роторным способом перемежающихся мягких и средней твердости пород они показали лучшие результаты по сравнению с шарошечными долотами.

Отличительной особенностью долот типов ДСГЗЛИР и ДСГЗЛР является то, что они снабжены тремя лопастями, имеющими три или четыре

ступени. Конструктивно эти долота друг от друга отличаются расположением рабочих поверхностей, соотношением диаметров нижних и верхних ступеней, а также схемой армирования лопастей твердым сплавом.

Изготовляются долота из штампованного корпуса, к которому строго радиально привариваются три лопасти. Профиль лопастей прямоугольный, шириной 12 мм, с задним углом 45°. Такой профиль снижает размер опорной поверхности долота по мере износа лопастей.

Аналогичными по принципу разрушения забоя являются долота типа ИСМ. Эти долота имеют шесть лопастей, расположенных радиально, профиль которых имеет грушевидную форму. Поверхности лопастей армированы твердым сплавом славутич и зернистым твердым сплавом.

Долота типа ИСМ показали хорошие результаты при бурении скважин забойными двигателями в породах средней твердости.

🎬 Видео

Буровая Пятиминутка No.12. Коды износа долот IADCСкачать

Шарошечное долото: конструкция #буровойликбез #епихин #бурение #буровоеоборудованиеСкачать

Цифровой путь бурового долотаСкачать

Виды и назначение Буровых Долот. Минимальный набор для успешного бурения.Скачать

шарошечное долото в работеСкачать

Ремонтируем алмазные PDC долота. наплавляем сегменты.Скачать

Епихин АВ. Буровой Ликбез. Проектирование конструкции скважины - расчет диаметров. 2020Скачать

Раздвижное долото РД - для одновременной обсадки скважиныСкачать

Система промывки шарошечного долота #бурение #буровоеоборудование #буровойликбез #епихинСкачать

01 Что такое буровое долото What is an Oil & Gas Drill BitСкачать

Епихин АВ Бурение НГС. Лекция 4. Породоразрущающий и опорно-центрирующий инструмент. 2018Скачать

Буровые долота которые всегда берем с собой. Способы бурения твердых пород!Скачать

Расчет обсадных колонн. Заканчивание скважин. Помбур должен знать.Скачать

Буровые долота. Какими буровыми долотами я бурю скважину на ВОДУ.Скачать

Монтаж шарошки на долоте #буровойликбез #епихин #бурение #буровоеоборудованиеСкачать

Бурильные трубы и замковые соединенияСкачать