- Фундаменты и фундаментные балки

- Как усилить железобетонные конструкции: описание,фото

- Устройство монолитных железобетонных стен, пилонов, колонн

- На фото:

- На фото: Константин Владимирович Шляхтин

- На фото:

- Общие требования к арматуре

- Длина арматуры

- Монтаж подкрановых балок

- Диаметр арматуры

- Укладка бетона каркасных конструкций

- Площадь армирования

- Какой должна быть стыковка армирующих стержней?

- Промежутки между стержнями

- Ограничения защитного армирующего слоя

- Требования к поперечному армированию

- Монтаж ферм

- Технология армирования колонн

- Базы стальных колонн

- Армирование фундаментов колонн

- Особенности спирального армирования

- Бетонирование колонн с круглым сечением

- Армирование консолей колонн

- Базы стальных колонн

- Стальные стойки фахверка

Видео:Усиление колонн методом торкретированияСкачать

Фундаменты и фундаментные балки

При каркасной системе устраивают отдельно стоящие фундаменты под каждую колонну.

Глубину заложения фундамента определяют в зависимости от длины заделки сборной колонны в стакане, гидрогеологических и климатических условий.

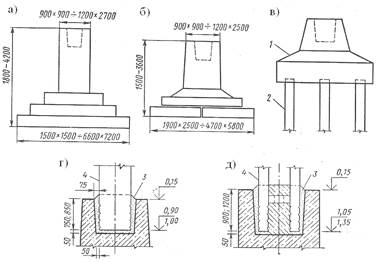

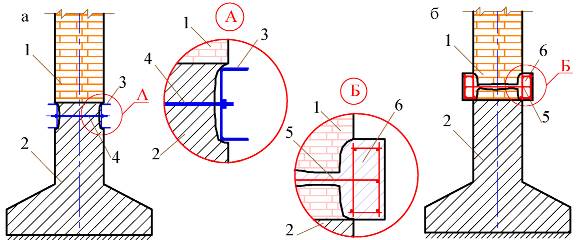

Для железобетонных колонн в проекте рекомендуется принимать обычные ступенчатые столбчатые фундаменты стаканного типа (рис.13).

Рис.13. Железобетонные фундаменты и способы заделки в них колонн:

а) монолитный; б) сборный; в) свайный; г, д) заделка колонн в фундаменты; 1- ростверк; 2- свая; 3- бетон; 4- колонна

Ширина стаканной части фундамента должна обеспечивать достаточную заделку колонны в фундамент и быть шире колонны примерно на 250- 300 мм в каждую сторону от грани колонны. Отметка верха стакана фундамента должна приниматься равной — 0,150 мм из условия рациональной организации строительных работ и требований унификации.

Отдельно стоящие фундаменты под колонны на разрезах здания должны быть обозначены пунктиром.

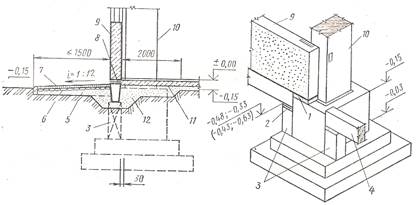

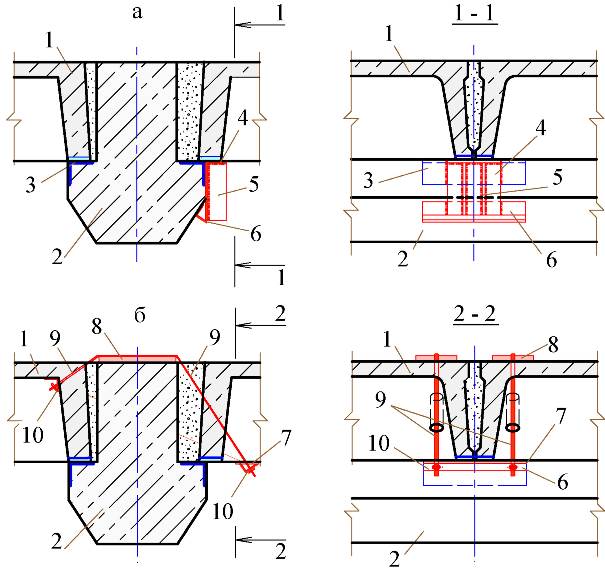

При навесных и самонесущих стенах на фундаменты по периметру здания опираются фундаментные балки. Фундаментные балки укладывают под все наружные стены, кроме навесных панелей неотапливаемых зданий (рис.14).

Фундаментные балки не укладывают в проемы ворот. Номинальная длина фундаментных балок должна соответствовать шагу колонн, а ширина верхней полки — толщине стены.

Фундаментные балки укладываются на бетонные столбики (приливы) сечением 300 х 600 мм, отметку верха которых принимают: -0,35; -0,45 и -0,65 м при высоте фундаментных балок соответственно 300, 400, 450 и 600 мм.

Верх фундаментных балок располагают на 30 мм ниже уровня чистого пола (отметка -0,03 м), устанавливая их на слой из цементно-песчаного раствора толщиной 20 мм (рис.14, в).

Рис.14. Фундаментные балки и опирание балок на фундаменты:

а) типы фундаментныхбалок диной 6 м; б) то же, 12м; в) опирание фундаментных балок на фундаменты;

1- набетонка толщиной 120 мм; 2- слой раствора толщиной 20 мм; 3- опорный столбик; 4- фундаментная балка;

Для предохранения балок от деформации при пучинистых грунтах снизу и с их боков у крайних фундаментов необходимо показать утепление фундаментных балок из шлака или керамзитового гравия, как это показано на рис.15.

Рис.15. Утепление фундаментной балки:

1- набетонка; 2- слой раствора толщиной 20 мм; 3- опорный столбик; 4- фундаментная балка;

5- песок; 6- щебеночная подготовка; 7- асфальтовая отмостка; 8- гидроизоляция; 9- стеновая панель; 10 — колонна; 11- подстилающий слой; 12- керамзитовый гравий

По верху фундаментных балок устраивают гидроизоляцию из рулонных гидроизоляционных материалов или из цементно-песчаного раствора толщиной 30 мм.

Металлические колонны опирают на железобетонные фундаменты столбчатого типа, у которых верхний обрез располагают на отметке минус 0,7 — 1,0 м (при высоте базы соответственно менее или более 400 мм).

Рис.16. Фундамент под стальную колонну и опирание стальной колонны на фундамент

1- колонна; 2- фундаментная балка; 3- бетонный прилив; 4- обетонка

По верху фундаментов укладывают слой цементно-песчаного раствора толщиной 100 мм для выравнивания и опирания базы колонны. Базы крепят к фундаментам анкерными болтами (рис.16).

Стены, как и в зданиях с железобетонным каркасом, опирают на фундаментные балки, укладываемые на уступы фундаментов или бетонные приливы (рис.16).

Колонны

В зависимости от объемно — планировочных параметров крановой нагрузки, режима работы мостового крана, а также технологического процесса и состояния внутренней среды в цехе, колонны могут быть приняты из железобетона, металла или комбинированными.

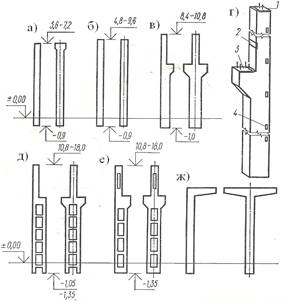

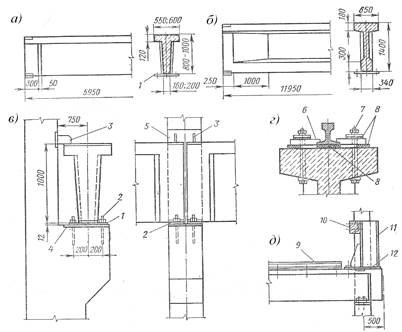

Железобетонные колонны. Для зданий цехов, не имеющих кранового оборудования, применяют колонны прямоугольного сечения высотой до 9,6 м (рис.17, а, б). Колонны средних рядов имеют небольшие уширения — оголовки (вут), что увеличивает опору для ферм и балок покрытия.

Рис.17. Основные типы железобетонных колонн

а) прямоугольного сечения для зданий без мостовых кранов с шагом 6 м; б) то же, с шагом 12 м;

в) прямоугольного сечения для зданий с мостовыми кранами с шагом 6 и 12 м; д) двухветвевые для крановых зданий; ж) Г и Т — образные

В зданиях, оборудованных мостовым кранами, используют два типа колонн:

— при высоте цеха до 10,8 м и грузоподъемностью кранов от 10 до 20 т — колонны прямоугольного сечения с консолями (рис.17, в);

— при высоте цеха от 10,8 до 18,0 м и грузоподъемностью кранов от 10 до 50 т — колонны двухветвевые (рис.17, д).

Для крепления стропильных конструкций, подкрановых балок и стенового ограждения колонны имеют металлические закладные детали (рис.17, г).

Величина заглубления колонны ниже нулевой отметки зависит от типа и высоты колонны, грузоподъемности кранового оборудования и наличия помещений или приямков, располагаемых ниже уровня пола и может составлять 0,9 . 1,35 м и более.

При шаге колонн наружного ряда 6 м и внутреннего ряда 12 м вводятся подстропильные системы, что требует уменьшения высоты колонн среднего ряда на высоту опорной части подстропильной конструкции на 600 мм.

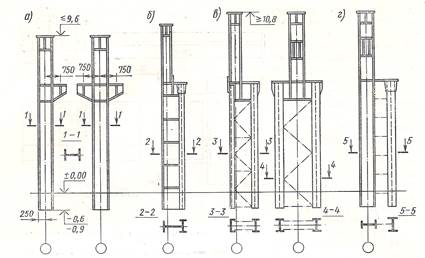

Стальные колонны.Стальной каркас целесообразно применять при укрупненной сетке колонн, большой высоте, с тяжелыми мостовыми кранами, когда по условиям эксплуатации железобетонный каркас недостаточно надежен.

Стальные колонны одноэтажных зданий могут иметь постоянное или переменное сечение (рис.18).

Рис.18. Основные типы стальных колонн:

а) постоянного по высоте сечения; б) то же, переменного; в) раздельного тип

Колонны постоянного сечения устанавливают в зданиях бескрановых и с кранами небольшой грузоподъемности (до 20 т) высотой до 9,6 м (рис.18, а).

Чаще применяют двухветвевые колонны из-за меньшего расхода стали (рис.18, б, в). Колонны раздельного типа следует применять в зданиях с тяжелыми мостовыми кранами (более 125 т); при двухярусном расположении кранов или в пролетах, со стороны которых предполагается расширение цеха (рис.18, г).

Для увеличения площади опирания колонн и соединения их с фундаментами в нижней части колонн предусматривают стальные базы (рис.19).

Центрально сжатые колонны и внецентренно сжатые колонны с небольшим изгибающим моментом рекомендуется устанавливать на базы из стальной плиты или усиленной ребрами жесткости. Для этих колонн могут применяться базы, состоящие из стальных опорных плит и траверс.

Двухветвевые колонны в случае небольшого расстояния между ветвями устанавливают на общие или раздельные базы.

Базы со стержнем колонн соединяют сваркой. Перед установкой нижний торец колонны и поверхность опорной плиты фрезеруют.

Рис.19. Базы стальных колонн и способы опирания их на фундаменты:

а) база из стальной плиты; б) то же, с дополнительными ребрами; в- то же, с траверсами; г) сплошная база из плиты и швеллеров; д) — раздельные базы ветвей колонны

При невысоких базах верх фундаментов можно располагать на уровне пола (или низа подстилающего слоя). При этом упрощается монтаж колонн, так как его ведут по окончании работ нулевого цикла, и снижается расход стали на колонны.

В целях защиты колонн от коррозии подпольные их части вместе с базами покрывают слоем бетона. Такая операция отпадает при расположении верха фундамента в уровне пола.

Помимо основных колонн в промышленных зданиях предусматривают фахверковые колонны, устанавливаемые в торцах зданий и между основными колоннами крайних продольных рядов при шаге 12 м и длине стеновых панелей 6 м.

Фахверковые колонны предназначены для крепления стен. Они воспринимают массу стен и ветровые нагрузки.

Фахверковые колонны изготавливают железобетонными и стальными. Железобетонные колонны имеют сечение от 300 х300 до 400 х 600 мм. Стальные колонны фахверка выполняют из сварных широкополочных двутавров.

Каркасы промышленных зданий должны обладать пространственной жесткостью, которую обеспечивают вертикальные и горизонтальные связи. Первые устраивают между колоннами и в покрытии, вторые — только в пределах покрытий.

Вертикальные связи между колоннами устанавливают, чтобы повысить устойчивость здания в продольном направлении. В целях снижения усилий в элементах каркаса от температуры и других воздействий вертикальные связи располагают в середине температурных блоков в каждом ряду колон.

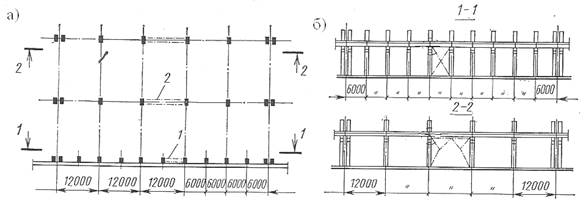

При шаге 6 м применяют крестовые связи, а при шаге 12 и 18 м — портальные (рис.9).

Вертикальные связи должны быть показаны в каждом продольном ряду колонн, в каждом температурном отсеке, в одном из средних шагов. Желательно, чтобы в параллельных рядах связи располагались между одноименными осями, т.е. в одном створе.

Рис.9. Вертикальные связи между железобетонными колоннами:

а) — схема связей по колоннам на плане здания; б) — то же, на разрезах здания; 1- крестовые связи;

2- портальные связи

В зданиях без мостовых кранов и с подвесным транспортом межколонные связи ставят только при высоте помещений более 9,6 м. Связи выполняют из уголков или швеллеров и крепят к колоннам с помощью косынок на сварке (рис.9, б).

Помимо вертикальных связей между колоннами предусматривают систему вертикальных связей и в покрытии (рис.10).

Связи в покрытиях выбирают с учетом каркаса, типа покрытия, высоты здания, вида внутрицехового подъемно- транспортного оборудования, его грузоподъемности и режима работы.

Между опорами ферм или балок вертикальные связи устанавливают не чаще чем через один шаг колонн. В местах отсутствия вертикальных связей ставят распорки, располагаемые поверху колонн (рис.10, а).

По средним рядам колонн крайние подстропильные фермы в каждом температурном блоке связывают с верхними поясами стропильных ферм горизонтальными распорками (рис.10, б).

При шаге колонн крайних и средних рядов 12 м предусматривают горизонтальные связевые фермы, размещая их в уровне нижнего пояса стропильных ферм по торцам температурных блоков в каждом пролете (рис.10, в).

Рис.10. Связи в покрытиях- при железобетонных стропильных конструкциях:

а) вертикальных связей; б, в) то же, горизонтальных; 1- вертикальная связь по фермам; 2- распорка; 3- горизонтальная распорка по стропильным фермам; 4- горизонтальная ферма в торцах; 5- связь по колоннам

В зданиях с фонарями вертикальные связи устанавливают в торцах фонарей между фонарными рамами каждого температурного блока (рис.11).

Рис.11. Схема расположения связей в покрытии при наличие фонаря

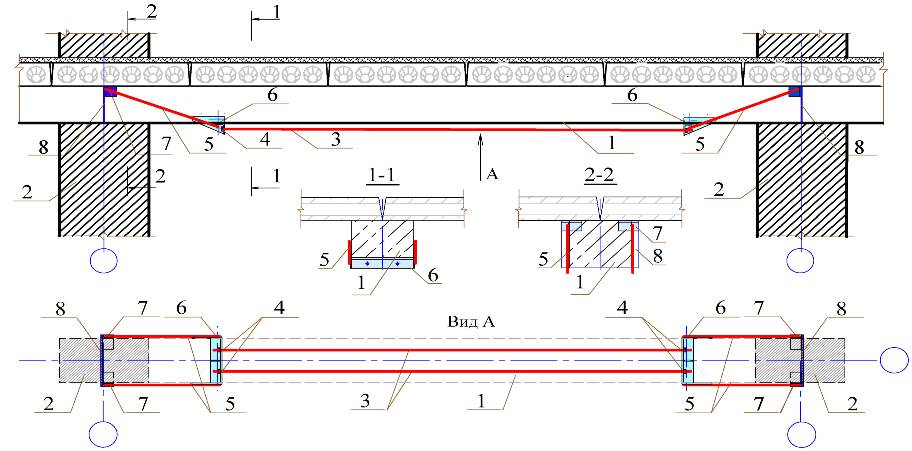

Подкрановые балки

Для выполнения погрузо-разгрузочных работ в промышленных зданиях применяют подъемно-транспортное оборудование в виде электрических мостовых кранов, подвесных кран-балок, козловых кранов, электротельферов и т.д.

Подкрановые балки с уложенными по ним рельсам образуют пути движения мостовых кранов. Кроме того, они придают зданию дополнительную пространственную жесткость.

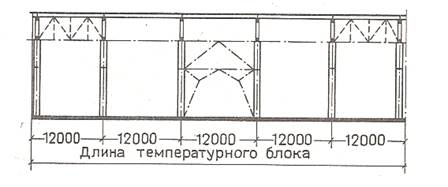

В промышленных зданиях применяют железобетонные или металлические подкрановые балки.

Железобетонные подкрановые балки могут иметь тавровое или двутавровое сечение (рис. 19, а, б). Первые предусматривают при шаге колонн 6 м, вторые — при шаге 12 м. Железобетонные подкрановые балки устанавливают под краны грузоподъемностью от 20 до 32 т. Высота балок 800, 1000 и 1400 мм, ширина полок 550, 600 и 650 мм.

В балках предусмотрены закладные элементы для крепления к колоннам (стальные пластины), для крепления рельсов и троллей (трубки).

К колоннам балки крепят сваркой закладных элементов и анкерными болтами (рис. 19, в). Гайки анкерных болтов после выверки балок заваривают. Рельсы с подкрановыми балками соединяют парными стальными лапками, располагаемыми через 750 мм (рис.19, г). Для уменьшения динамических воздействий на балки и снижения шума движущихся кранов под рельсы укладывают упругие прокладки из прорезиненной ткани толщиной 8-10 мм.

Во избежание ударов мостовых кранов о колонны торцового фахверка здания на концах подкрановых путей устраивают стальные упоры с амортизаторами — буферами из деревянного бруса (рис.19, д).

Рис.19. Железобетонные подкрановые балки:

а) длиной 6 м; б) то же, 12 м; в) крепление балок к колоннам; г) крепление кранового рельса к балке; д) устройство упора для мостового крана; 1- опорный стальной лист (160 х 12 х 500 мм); 2- анкерный болт; 3- стальная пластинка (100 х 12 мм); 4, 5 — закладные элементы колонны; 6- стальная лапкп; 7- болт; 8- упругие прокладки толщиной 8 мм; 9- крановый рельс; 10- деревянный брус 200 х 280 х 360 мм; 11- швеллер № 45 длиной 1228 мм; 12- стальная пластинка 12 х 300 х 970 мм

Железобетонные подкрановые балки имеют ограниченное применение, это связано с их большой массой, сравнительно небольшим сроком службы (из-за больших динамических нагрузок) и сложностью рихтовки подкрановых путей; их допускается использовать в зданиях с мостовыми кранами легкого и среднего режима работы, при шаге колонн 6 и 12 м и грузоподъемностью крана до 30 т.

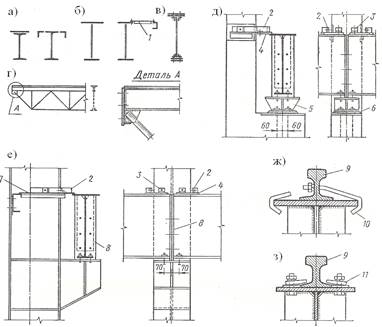

Стальные подкрановые балки могут выполняться сплошными или решетчатыми (рис.20).

Балки сплошного сечения устанавливают при шаге колонн 6 м и небольшой грузоподъемности кранов. Их изготовляют из прокатного двутавра с усилением верхнего пояса стальным листом или уголками (рис.20, а). Чаше применяют балки сплошного двутаврового сечения, сваренные из трех листов (рис. 20, б).

Для воспринятия горизонтальных усилий, возникающих при торможении кранов, предусматривают тормозные фермы или балки.

Решетчатые подкрановые балки в виде шпренгельных систем более экономичны по сравнению с сплошными, так как стали требуется на 20% меньше. Их можно станавливать в зданиях с шагом колонн более 6 м под краны среднего и легкого режимов работы (рис. 20, г).

Элементы сечения подкрановых балок соединяют сваркой. В зданиях, оборудованных мостовыми кранами большой грузоподъемности, подкрановые балки допускается выполнять клепаными (рис.20, в). При таком варианте их пояса изготовляют из низколегированной и высокопрочной стали. В последнем случае для стенок применяют углеродистую сталь.

Рис.20. Основные типы стальных подкрановых балок

а-в) сплошного сечения; г) сквозного сечения; д) ерепление балок к железобетонной колонне; е) то же, к стальной колонне; ж) крепление рельса к балке крюками; з) то же, стальными прижимными лапками; 1- тормозная балка; 2- крепежная планка; 3- упорный уголок; 4- стальная фасонка; 5- подставка; 6- цементно-песчаный раствор; 7- тормозная балка; 8- опорное ребро; 9- рельс; 10- крюк; 11- стальная лапка

Высоту сечения сплошных балок принимают от 650 до 2050 мм (через 200 мм). Стенки балок усиливают поперечными ребрами жесткости, располагаемыми через 1,2-1,5 м.

Подкрановые балки опирают на консоли колонн и крепят анкерными болтами и планками (рис.20, д, е). Между собой балки соединяют болтами, пропущенными через опорные ребра. В уровне подкрановых путей при кранах тяжелого режима работы предусматривают площадки для сквозных проходов шириной не менее 0,5 м, ограждаемые по всей длине. В местах расположения колонн проходы устраивают сбоку колонн или через лазы в них.

Стальные рельсы под краны крепят к балкам парными крюками или лапками (рис. 20, ж, и). Расстояние между парами креплений по длине пути принимают 750 мм. На концах подкрановых путей устраивают упоры — амортизаторы, как и при железобетонных балках, исключающие удары кранов о торцевые стены здания.

Видео:Узлы опирания стальных балок на колонны | Стальные конструкции | Steel ConstructionСкачать

Как усилить железобетонные конструкции: описание,фото

Усиление железобетонных конструкций выполняется на основании результатов технического обследования, ремонтопригодности и конкретных возможностей восстановления конструкций для обеспечения их нормальной работы в составе здания.

Общие правила производства работ по усилению железобетонных конструкций

1. Производство работ следует вести с соблюдением правил техники безопасности на указанных местах согласно схемам усиления технических решений.

2. При усилении поврежденных конструкций рекомендуется использовать перфораторы мощностью не более 0,8 кВт и не допускать динамических воздействий на конструкции здания.

3. Катет сварного шва Kf металлических элементов усиления принимают по наименьшей толщине свариваемых элементов. Максимальная длина сварного шва L = 85Kf.

4. Все металлические элементы усиления после установки в проектное положение покрывают защитным составом (грунтовка ГФ-021) согласно технологии нанесения, сварные швы тщательно зачищают и загрунтовывают за 2 раза.

Усиление фундаментных конструкций распределительными поясами

Основные причины усиления фундаментов поясами:

— неравномерная осадка основания;

— морозное пучение грунтов и материала фундамента (незагруженные фундаменты в случае длительного перерыва в строительстве).

Основные способы усиления фундамента поясами:

— устройство металлического распределительного пояса;

— устройство железобетонного распределительного пояса.

Распределительные пояса устраивают по верху фундамента (см. рис.6.10). Пояс перераспределяет возникающие усилия в существующих конструкциях и способствует снижению напряжения на локальных участках.

Последовательность устройства железобетонных распределительных поясов (рис. 6.10)

1. Очищают поверхность фундаментов и стен (1), (2), смачивают водой материал фундамента за двое суток до бетонирования.

2. Определяют последовательность выполнения работ. Рекомендуется производить работы симметрично с двух сторон фундамента по захваткам длиной до 2 м.

3. Устраивают штрабы для устройства поясов.

4. Просверливают отверстия с шагом 0,5-0,6 м для пропуска соединительных стержней (5) (арматура класса АIII диаметром 10-12 мм). Устанавливают арматурные стержни.

5. Устанавливают арматурные каркасы пояса из арматуры класса АIII диаметром 10-12 мм, сваривают с соединительной арматурой. Фиксаторами обеспечивают защитный слой арматуры.

6. Устанавливают опалубку для бетонирования пояса (6) высотой 5-10 см.

7. Укладывают бетон класса не менее В15 с вибри-рованием.

8. После набора передаточной прочности бетоном снимают опалубку.

Рис. 6.10. Схема устройства распределительных поясов ленточных фундаментов после перерыва в строительстве:

а — стального; б – железобетонного;

1 — стена; 2 — фундамент; 3 — швеллер; 4 — стальной болт; 5 -соединительный стержень; 6 — железобетонный пояс

Увеличение площади опирания железобетонных элементов

При возведении зданий нередко закладываются дефекты — нарушения выполнения стыков и узлов железобетонных элементов. Плиты покрытия могут быть сдвинуты относительно ригеля, ригель может быть смещен относительно консолей колонны и т.д. Горизонтальные сдвижки приводят к дефекту опирания: площадь опирания значительно уменьшается, что может провоцировать обрушение конструкций каркаса. Требуется исправление узлов опирания путем устройства подпорных стоек или увеличения площади опирания.

Основные причины уменьшения площади опирания элементов:

— неравномерные деформации грунтов основания;

— динамическое воздействие на конструкции каркаса здания.

Область применения способа:

— при незавершенном строительстве;

— при перерыве в строительстве;

— при дефектах монтажа элементов здания.

Основные способы увеличения площади опирания:

— устройство металлического опорного столика;

— подвеска опорных столиков с помощью тяжей.

В результате исправления опирания железобетонных элементов восстанавливается жесткость сопряжения конструкций каркаса, горизонтальных дисков перекрытия и покрытия.

До производства работ по увеличению площади опирания железобетонных элементов разрабатывают технические решения по конструированию схемы исправления с расчетами с учетом выявленных дефектов и разрабатывают технологию производства работ (технологическую карту).

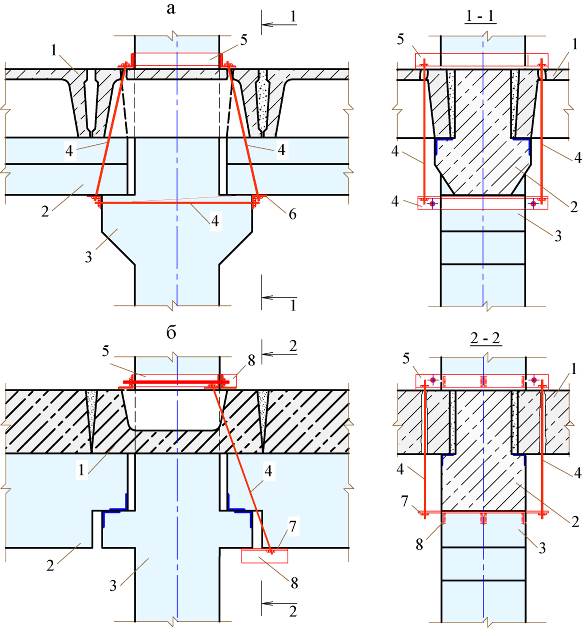

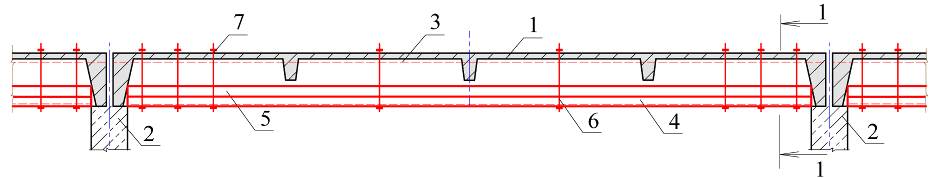

Ниже приведены схемы усиления узлов опирания ребристых плит на ригель (см. рис. 6.11) и дана последовательность работ по исправлению узлов.

Последовательность исправления узлов опирания плит покрытия (рис. 6.11)

1. Подвести подпорные стойки безопасности под плиты покрытия (металлические стойки или брус на подкладках).

2. Очистить металлическими щетками закладные детали (3) плит покрытия (1) и ригелей (2).

Рис. 6.11. Схема исправления узлов опирания ребристых плит перекрытия на ригель:

а — приваркой опорных столиков; б — подвеской опорных столиков с помощью тяжей;

1 — ребристая плита перекрытия; 2 — железобетонный ригель; 3 — закладная деталь ригеля; 4 — опорный столик из уголков; 5 — ребро жесткости; 6 — уголок; 7 — опорный лист; 8 — пластина; 9 — тяж; 10 — уголок и шайба

Рис. 6.12. Схема исправления узла сопряжения ригеля с колонной:

а — в каркасах серии 1.420-12; б — в каркасах серии 1.020-1;

1 — ребристая плита перекрытия; 2 — железобетонный ригель; 3 — колонна; 4 — стяжной болт; 5 — охватывающий хомут из уголков; 6 — упорный уголок; 7 — дополнительный опорный лист; 8 — ребра жесткости

3. Установить опорный столик из уголков (4) и (6) с ребрами жесткости (5) согласно схеме усиления.

4. При исправлении с помощью тяжей – установить тяжи (9) в просверленные отверстия в теле плиты. Для предотвращения разрушения материала плиты установить металлическую пластину под ее ребра (7) и на верхнюю грань ригеля (8).

5. Все элементы усиления огрунтовать и окрасить масляной краской.

Для усиления узла опирания ригеля на консоли колонны обычно используется дополнительный опорный столик, подвешенный к хомуту, охватывающего колонну (см. рис. 6.12).

Усиление железобетонных конструкций наращиванием

Усиление железобетонных конструкций наращиванием производится при большом физическом износе конструктивных элементов.

Основные причины усиления железобетонных конструкций:

— снижение прочности бетона;

— коррозия арматуры, закладных деталей и стальных связей, соединяющих элементы между собой.

— увеличение нагрузки на конструкции.

Область применения способа:

— при незавершенном строительстве;

— при перерыве в строительстве;

— при дефектах материала и соединительных деталей железобетонных элементов каркаса.

Основные способы усиления железобетонных конструкций:

— наращивание бетонного слоя (см. рис.6.13);

— усиление с помощью нагелей, стяжных болтов, стержней (см. рис. 6.14);

— усиление прокатными элементами (см. рис. 6.15);

— подведение разгружающих элементов, шпренгелей (см. рис. 6.16, 6.17);

— усиление арматурными стержнями (затяжками). Применяется для усиления элементов ферм (см. рис. 6.18);

— усиление железобетонной обоймой.

В результате усиления восстанавливается прочность железобетонных конструкций.

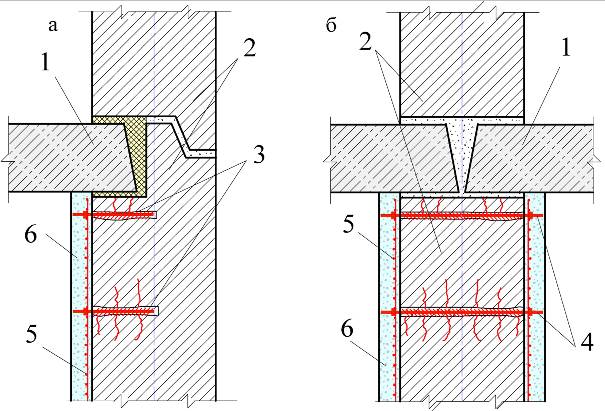

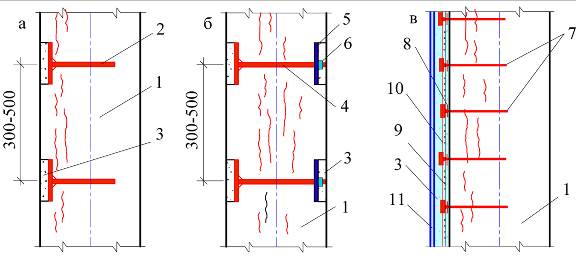

Последовательность производства работ по усилению стеновых панелей наращиванием (см. рис.6.13) [47]

1. Очищают поверхность стен (2), смачивают водой материал панелей за двое суток до бетонирования.

2. Определяют последовательность выполнения работ. Работы производить с одной или двух сторон стеновых панелей согласно схеме усиления.

3. Просверливают отверстия с шагом 0,5-0,6 м для установки «глухих» или «сквозных» анкеров (3), (4) (арматура класса АIII диаметром 10-12 мм). Устанавливают анкера.

4. Устанавливают арматурную сетку (5) из арматуры класса АIII диаметром 6-10 мм, сваривают с анкерами.

5. Устанавливают опалубку для бетонирования поверхности стен (6) или производят торкретирование поверхности.

Рис. 6.13. Схема усиления стеновых панелей наращиванием:

а — наружной с одной стороны;

б — внутренней с двух сторон;

1 — пустотная плита перекрытия; 2 — стеновая панель; 3 — «глухой» анкер; 4 — «сквозной» анкер; 5 — арматурная сетка; 6 — наращивание бетоном

Усиление стеновых панелей с помощью стержней производится подобным образом.

При усилении нагелями, стяжными болтами в стеновых панелях устраиваются штрабы с шагом 0,3-0,5 м по высоте (см. рис.6.14).

После установки усиливающих элементов (2), (4), (5), (6) штрабы заполняются легким бетоном или поризованным раствором. Поверхность оштукатуривается или устраивается новый отделочный слой.

Усиление панелей перекрытия производится при большом физическом износе и недостаточной несущей способности плит, нарушении целостности горизонтального диска перекрытия.

Рис. 6.14. Схема скрепления расслоившихся наружных стеновых панелей:

а — нагелями; б — стяжными болтами; в – стержнями;

1 — стеновая панель; 2 — нагель; 3 — легкий бетон или поризованный раствор; 4 — стяжной болт; 5 — шайба; 6 — гайка; 7 — стержни; 8 — шайба-фиксатор из проволоки; 9 — сварная или тканая сетка; 10 — обвязка из проволоки; 11 — отделочный слой

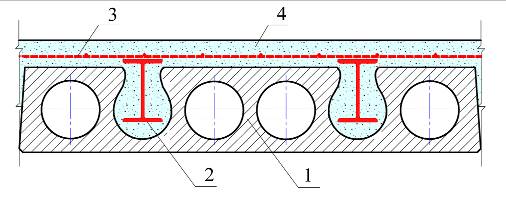

Последовательность усиления плит перекрытия (рис. 6.15)

1. Произвести разметку усиления плит перекрытия (1).

2. Демонтировать участки плит над пустотами для пропуска двутавров.

3. Установить двутавры (2) в пробитые пустоты.

4. Уложить арматурную сетку (3) по верху плит перекрытия, приварить сетку к двутаврам.

5. Уложить слой мелкозернистого бетона (4) с уплотнением виброрейкой.

Рис. 6.15. Усиление железобетонных пустотных плит перекрытия:

1 — плита перекрытия; 2 — двутавр № 16 через две пустоты; 3 — сетка из арматуры АI диаметром 8 мм с шагом 150х150 мм; 4 — мелкозернистый бетон класса В20

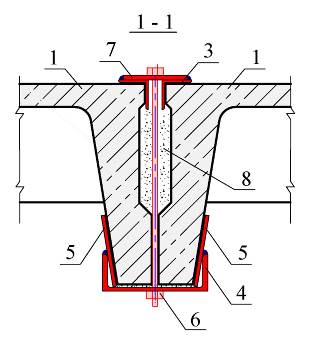

Усиление ребристых плит покрытия может производиться подведением разгружающих элементов (см. рис. 6.16).

Производство работ в этом случае начинают с расшивки швов между плитами и пробивки отверстий для пропуска стяжных болтов при малой ширине шва. Затем устанавливают элементы усиления (3-7), производят окраску защитным составом.

Усиление балок перекрытия производится при большом физическом износе и недостаточной несущей способности балок.

Последовательность усиления балок перекрытия (рис. 6.17)

1. Произвести разметку усиления балки перекрытия (1).

2. Установить элементы усиления (3-8) в проектное положение, все соединения — сварные.

3. Включить в работу шпильки (3) затяжкой гаек (4) до проектного значения.

4. Окрасить элементы усиления защитным составом.

Рис. 6.16. Усиление железобетонных ребристых плит подведением разгружающих элементов:

1 — ребристая плита; 2 — железобетонные балки; 3 — металлические уголки, устанавливаемые в расчищенные швы между плитами (выполняются неразрезными); 4 — прокатный швеллер, установленный на цементно-песчаном растворе; 5 — металлические пластины, приваренные к швеллеру; 6 — стяжные болты, установленные в швах между плитами (при малой ширине шва сверлят отверстия); 7 — планки-шайбы, приваренные к уголкам; 8 — швы, заполненные цементно-песчаным раствором после включения разгружающих балок в работу

Рис. 6.17. Усиление железобетонной балки прямым шпренгелем:

1 — балка перекрытия; 2 — колонны каркаса здания; 3 — шпилька из стержневой арматуры с резьбой; 4 — гайка; 5 — арматурный стержень класса А I; 6 — деталь из уголка и металлических пластин для натяжения шпильки; 7 — деталь для крепления арматурного стержня (5) у торца балки; 8 — металлическая пластина для крепления детали (7)

Рис. 6.18. Усиление железобетонной стропильной фермы установкой затяжек:

1 — усиливаемая ферма; 2 — затяжка из предварительно напряженной арматуры диаметром 25-40 мм класса А III; 3 — торцевой опорный лист; 4 — распорка (металлическая пластина); 5 — стяжной хомут из арматурной стали; 6 — затяжки из арматурной стали; 7 — муфты натяжения; 8 — охватывающий хомут из листового металла и соединительных планок

Усиление ферм производится при большом физическом износе и появлении признаков потери устойчивости элементов ферм в виде трещин, лещадок (см. рис. 6.18).

Технология усиления ферм затяжками

1. Произвести разметку усиления элементов фермы (1).

2. Установить элементы усиления (2-8) в проектное положение.

3. Произвести натяжение затяжки из арматурной стали (6) на опорном листе (3) с помощью динамометрического ключа.

4. Стяжными хомутами (5) увеличить натяжение до проектного значения.

5. При усилении раскосов приварить арматурные стержни к охватывающим хомутам из листового металла и соединительных планок и ввести в работу стяжными муфтами (7).

6. Окрасить элементы усиления защитным составом.

Наиболее распространенный способ усиления железобетонных конструкций заключается в устройстве металлической или железобетонной обоймы (рубашки).

Металлическую обойму применяют при незначительном физическом износе и недостаточной несущей способности, как правило, для изгибаемых железобетонных элементов (балки, фермы и т.д.).

Преимущество металлической обоймы заключается в небольшом увеличении веса усиливаемой конструкции, возможности восприятия усиливаемым элементом больших изгибающих усилий.

Основной недостаток – это высокая стоимость материалов и большие затраты труда.

Железобетонная обойма (рубашка) защищает арматуру и увеличивает площадь сечения усиливаемого элемента. Применяется при значительных разрушениях материала железобетонной конструкции, коррозии арматуры. Железобетонная обойма используется для сжатых элементов, воспринимающих небольшие изгибающие усилия, в агрессивных средах (повышенная влажность, высокая температура и т.д.) (см. п. 6.1.6).

Преимущество железобетонной обоймы заключается в возможности эксплуатации усиливаемой конструкции в агрессивных средах за счет введения в состав бетона обоймы различных добавок.

Главный недостаток – значительное увеличение веса усиливаемого элемента.

До производства работ по усилению колонны железобетонной обоймой производят расчет по определению несущей способности железобетонной колонны. Разрабатывают проект усиления колонны, схему армирования обоймы, назначают класс бетона, арматуры. Разрабатывают технологию устройства обоймы.

Технология устройства железобетонной обоймы

1. Очищают поверхность колонны, смачивают водой материал колонны за двое суток до бетонирования.

2. Производят разметку усиления колонны.

3. Устанавливают арматурные каркасы, обеспечивают вертикальность фиксаторами, сопряжение арматуры с выпусками арматуры фундамента (если необходимо).

4. Устанавливают опалубку, проверяют вертикальность установки.

5. Укладывают бетон с послойным уплотнением, толщина слоя не более 0,5 м.

Видео:Железобетонные конструкции | Часть 3: зачем нужны капители | Reinforced concrete structures: Part 3Скачать

Устройство монолитных железобетонных стен, пилонов, колонн

На фото:

Металлические стойки устанавливаются очень быстро. Это позволяет значительно сокращать сроки строительства.

Какой бетон выбрать?

При отливке монолитных железобетонных колонн важен такой параметр бетона, как его подвижность (в паспорте бетонной смеси маркируется буквой П). Если для стандартных монолитных работ применяется бетон подвижности П-2 — П-3, то при заливке густоармированных конструкций, какими являются колонны, следует использовать бетон с подвижностью П-4 и выше. Подобную бетонную смесь также называют литой бетон . Он хорошо переносит укладку в опалубку даже без использования вибратора. Для укладки бетонной смеси при помощи бетононасоса также используют бетон подвижностью П-4.

Внимание! Бетон теряет качество.

• В результате разбавления бетона водой на объекте. • В результате так называемого сваривания бетона, что происходит из-за увеличенного времени миксера в пути, несвоевременной разгрузки, жаркой погоды и т.д. • В результате некачественного уплотнения бетонной смеси (укладка без вибрирования).

На фото: Константин Владимирович Шляхтин

зам.начальника производственно-технического отдела концерна «Строительные концепции»

Колонны — несущие инженерные конструкции, обеспечивающие зданию вертикальную жесткость. В примере, приведенном в данной статье, выполнялось несколько типов колонн (монолитные, металлические), в зависимости от необходимой несущей способности.

Преимущество монолитных колонн и металлических стоек в том, что они возводятся очень быстро, что позволяет значительно сократить сроки строительства. Монолитные перекрытия опираются на железобетонные монолитные колонны и на металлические стойки, а не на несущие стены.

Комбинация опорно-несущих конструкций разных типов позволяет разнообразить планировочные решения дома. А также существенно экономить на материалах, одновременно увеличивая ресурс строящегося здания.

На фото:

Разновидности бетонных и стальных колонн.

Видео:Бетонирование опорной колонныСкачать

Общие требования к арматуре

Для колонн может использоваться горячекатаные, термомеханически упрочненные и холоднодеформированные металлические прутья разного профиля. Диаметр в среднем варьируется от 12 до 40 мм. Если планируется задействовать холоднодеформированные стержни периодического профиля, то применяться может и небольшой диаметр на 3-12 мм. В показателях прочности на растяжение допускаются классы А и В, отвечающие гарантированным пределам по текучести с коэффициентом не меньше 0,95.

В особых случаях при армировании монолитных колонн могут предъявляться специальные требования в отношении пластичности, свариваемости, коррозийной стойкости и прочности на усталость. Как правило, это связано со спецификой применяемой бетонной смеси и цемента. Ключевое значение почти в каждом случае армирования имеет характер сцепки с бетоном. Недостаток адгезии может компенсироваться конструкцией профиля с пазами и гребнями. Те же горячекатаные и холоднодеформированные прутья могут иметь кольцевые и серповидные выступы разной величины. И напротив, многие марки бетонов с хрупкой структурой допускают использование только гладких стержней – например, класса А240. Теперь стоит перейти к более подробному рассмотрению параметров арматуры, используемой в укреплении колонн.

Видео:Лекция 4 (2020-2021у.г.) доц.Егоров В.О.Скачать

Длина арматуры

При закладке сборной колонны тщательно рассчитываются параметры опалубки, в которую должна органично входить и укрепляющая металлическая оснастка. Важно, чтобы окончания рабочих стержней, не соединяемых с анкерными элементами, находились на следующем расстоянии от торцевой части детали:

- 20 мм, если устраивается монолитная колонна длиной не менее 6 м.

- 15 мм, если колонна имеет длину свыше 18 м. Это же ограничение относится к мачтовым конструкциям и опорам.

- 10 мм, если закладывается сборная колонна длиной менее 18 м.

В каждом случае армирование колонны предполагает оставление части прутка, которая должна быть защищена специальными антикоррозийными средствами или дополнительно изолирована каркасной оснасткой.

Видео:Расчет узлов опирания фермы на колонну Кремнев М В 2 СУЗС 4Скачать

Монтаж подкрановых балок

Данные балки устанавливаются после монтажа пары колонн. Во время подъема балка удерживается при помощи двух оттяжек. Для приема её на высоте монтажники располагаются на подмостках, площадках и монтажных лестницах. Задача рабочих – удержать балку от касания с установленными ранее элементами конструкции и придать ей нужное положение. Для контроля над спуском балки имеются риски на консоли. Для устранения вертикального отклонения используются стальные подкладки, размещаемые под балкой. Для временного крепления балки используются анкерные болты.

монтаж подкрановых балок

Если производится монтаж подкрановых балок на колонны с фрезерованными подошвами, фундамент которых забетонирован до проектного значения, или колонны на строганных металлических плитах, то достаточно выверить положение балок по главной оси.

Видео:Обоймы для колоннСкачать

Диаметр арматуры

В случае с продольными стержнями используются элементы толщиной не меньше 16 мм. Монолитные конструкции сборного типа можно укреплять и 12-миллиметровыми прутьями. Также малые диаметры допускаются при использовании арматуры из конструкционной стали с защитным покрытием. Учет диаметра важен и с точки зрения конфигурации ее размещения в теле колонны. Так, продольные прутья можно устанавливать только в один ряд и желательно с выдержкой равного диаметра. Если же планируется армирование колонны стержнями разной толщины, то максимум допускается применение двух форматов без учета конструкционной укрепляющей оснастки. Прутья разных диаметров обычно применяются в целях экономии, но при этом нельзя использовать соседние типоразмеры в одной колонне. К примеру, не допускается закладка стержней диаметром 8 и 10 мм или 10 и 12 мм.

Видео:Испытание железобетонной плиты перекрытия сотрудниками инженерно-строительного института СПбПУСкачать

Укладка бетона каркасных конструкций

Если колонны являются элементами каркасной конструкции, допускается сначала проводить бетонирование колонн и только затем заниматься установкой арматуры.

Нижний участок обустраиваемой опалубки при укладке бетонной смеси сверху на первом этапе работ заполняется раствором цемента только на 10—20 см. Это необходимо для предупреждения накапливания у основания элемента каркаса крупного наполнителя без смеси.

В процессе набрасывания первой порции раствора происходит обволакивание смесью частиц заполнителя, при этом образуется материал для бетонирования нормального состава.

Для уплотнения в колоннах раствора применяют оснащенные гибкими либо жесткими валами устройства вибрационного типа. Прессование присоединяемыми к опалубке колонн малого сечения наружными вибраторами применяется редко, так как имеет низкую эффективность.

Избежать раковин при укладке смеси колонн помогает способ наружного обстукивания деревянным молотком каркаса конструкции на уровне чуть ниже либо равном уровню укладки смеси.

В соответствии с действующими СНиП, бетонирование устанавливаемых колонн осуществляется по всей высоте конструкции без подготовки рабочих швов. Швы могут располагаться только в верхней части фундамента, наверху подкрановых балок, снизу подкрановых консолей, прогонов.

Видео:Колонны. Производство колонн.Скачать

Площадь армирования

Расчет площади выполняется по сечениям продольного армирования. В результате оценивается, какой процент сечения стержней занимают на поверхности колонны. Максимум допускается 5%, но только в случае размеренной компоновки прутьев без нахлеста. Соединение нахлестом удваивает площадь сечения арматуры в местах стыка, что не всегда позволяет выполнить корректную сборку колонны. Также следует выдерживать симметрию размещения стержней относительно площади сечения конструкции – особенно, если речь идет о будущей эксплуатации сооружения с высокой нагрузкой на изгиб. Так или иначе, оптимальный процент армирования колонны составит 2-3%. В самом сечении следует учитывать не только основу прутка, но и выступы в виде гребней.

Видео:Lira Sapr Расчёт железобетонной колонныСкачать

Какой должна быть стыковка армирующих стержней?

Соединение и выпуски арматуры также определяют надежность конструкции. Уже отмечалась важная роль нахлеста, которая увеличивается при использовании монолитных колонн. При этом не стоит недооценивать влияние таких связок на структурную целостность колонны. Дело в том, что, к примеру, 25-миллиметровый прут (в диаметре) должен стыковаться с нахлестом по длине не менее 140 см. Причем если стыковка производится в разбег, то это расстояние удваивается. Поэтому рекомендуется стремиться к минимизации соединяющих узлов при армировании колонны продольными стержнями. Если дело касается больших пролетов и выполнение переходных зон неизбежно, то стыки переводятся на места изменения сечения самой колонны. Такие конфигурации встречаются в ступенчатых, двухветвевых и обрываемых конструкциях. Также в качестве альтернативы рекомендуется сварное соединение с накладками.

Видео:Зачем нужна арматура в балках | Проектирование железобетонных конструкций | Проектирование зданийСкачать

Промежутки между стержнями

Для начала стоит подчеркнуть значимость баланса между укрепленной массой и пустотами в теле колонны. Перенасыщенность рабочих металлических стержней ослабляет бетонную конструкцию, делая ее более чувствительной к динамическим нагрузкам. И напротив, недостаток армирующей оснастки увеличивает риски повреждения колонны при эксплуатации под статическими нагрузками. Даже если перекрытия и армированная колонна действуют друг на друга в умеренных показателях давления, то через время на ослабленных участках конструкции начнут образовываться трещины. Соблюсти баланс можно выдерживанием нормативной дистанции между арматурными прутьями в 400 мм. Если этого расстояния оказывается недостаточно по причине минимального включения щебня или камня в раствор, то большие промежутки разбавляют за счет конструкционной тонкой арматуры диаметром 12 мм.

Видео:Как сделать проем в сборных железобетонных перекрытиях | 5 способов | Железобетонные конструкцииСкачать

Ограничения защитного армирующего слоя

Максимальный слой продольного армирования составляет 50 мм. В эту толщину входит и основа стержня, и его конструкционные элементы с покрытием. Возможность применения прутьев с диаметром в 40 мм при сохранении технологических 10 мм обуславливается тем, что сам армирующий слой может требовать дополнительного усиления. В частности, армирование колонн с сечением 600х800 мм предусматривает включение сварной сетки, хомутов и стяжек. Крупноформатные стержни дополнительно скрепляются между собой усиливающими связками. Причем дополнительные элементы укрепления самой арматуры не следует путать с накладками при сварке, которые выполняют ответственную конструкционную задачу соединения двух или нескольких стержней.

Главное ограничение касается толщины защитного слоя, что обусловлено пропорциональным повышением рисков растрескивания колонны в местах прохождения стержней. Напряжение, испытываемое бетонной структурой с инородными включениями, будет чрезмерно высоким и при динамических нагрузках приведет к разрушению. Данный фактор отчасти компенсируется вышеупомянутыми сетками и хомутами, но лучше всего изначально соблюсти нормы формирования армирующего слоя.

Видео:Проектирование усиления железобетонного каркаса в процессе его возведенияСкачать

Требования к поперечному армированию

В колонных конструкциях, где расчетное поперечное усилие не может обеспечиваться только бетонной структурой, используется и поперечная арматура. Шаг при ее закладке должен составлять не больше 300 мм. Если планируется выполнять сжатое укрепление, то расчет армирования колонны по отступам делается исходя из толщины стержней – шаг должен составлять не более 15 диаметров, но укладываться в 500 мм. Что касается взаимодействий поперечной и продольной арматуры, то оно будет зависеть от сечения колонны и ее насыщения рабочими стержнями. В принципе возможны две конфигурации. В одной сопряжение не допускается, поскольку слой продольных прутьев устраивается ближе к краю, а поперечные стержни закладываются в оставленных промежутках. Во втором варианте выполняются стыки, если продольное армирование реализуется в несколько рядов от края к центральной части. В основном поперечные тонкие стержни соединяют с конструкционными прутьями диаметром не более 12 мм.

Видео:Металлоконструкции, узлы: около 100 фото с комментариями (Metal structures: photo review)Скачать

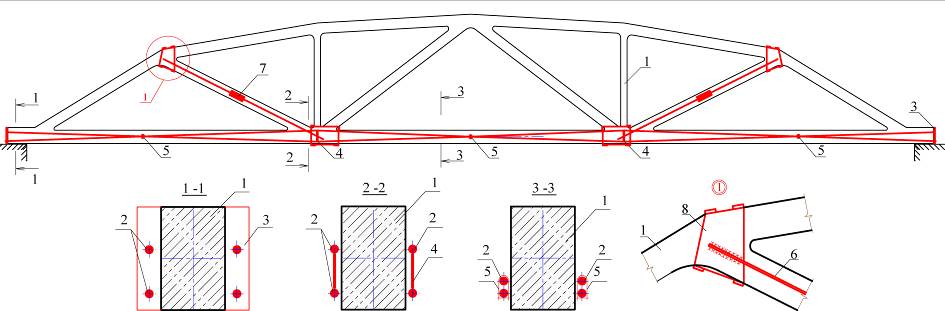

Монтаж ферм

Перед установкой ферму необходимо подготовить – собрать, обустроить лестницами и расчалками. Её разворот поперёк пролета выполняется за счет расчалок. Для временного крепления также используются расчалки, а еще распорки, оттяжки и кондуктора. Ферма выверяется по осевым рискам, которые находятся на торцах.

Для подъема ферм используют траверсы одного или двух кранов, это зависит от массы и размеров поднимаемой конструкции. Их строповка производится исключительно в узлах верхнего пояса, иначе в стержнях могут возникнуть значительные изгибающие усилия. Обычно строповка выполняется в 4 точках при помощи траверс, снабженными полуавтоматическими захватами с дистанционным управлением. Если в процессе монтажа элементы конструкции испытывают значительные нагрузки, то их усиливают стальными трубами или пластинами из дерева.

Первая ферма, поднимаемая краном, разворачивается оттяжками в требуемое положение так, чтобы до верха колонн оставалось 0,5-0,7 м. Ферму опускают на монтажные столики, находящиеся на колоннах. Временное крепление производится болтами, после чего её положение выверяется и конструкция крепится окончательно. Для защиты от раскачивания ферма во время подъема удерживается 4мя гибкими оттяжками.

Последующая работа по монтажу металлоконструкций этого типа проводится аналогично. Вторую установленную ферму соединяют с первой с использованием прогонов, распорок и связей. Там образуется жесткая пространственная конструкция. Фермы соседних рядов соединяются болтами для повышения жесткости.

Видео:Закладные детали в железобетоне | Конструкции зданийСкачать

Технология армирования колонн

Способы армирования различаются по техникам вязки, подходам к устройству опалубки и конфигурациям размещения стержней. Что касается вязки, то ее можно выполнять с помощью проволоки или сварным способом. В первом случае рекомендуется использовать вязальный строительный пистолет для арматуры, а во втором – инверторный сварочный аппарат для точного соединения. На этом этапе формируется каркас. Конфигурация армирования под колонны может быть разной в зависимости от характеристик конструкции. Оптимально использовать комбинированный вариант с применением продольного и поперечного армирования, при котором будет реализована и смежная вязка двух каркасов. Опалубочная конструкция устраивается с помощью формовочных заготовок, в которые погружают подготовленный металлический скелет и в дальнейшем заливают его бетоном. Различия в методах создания опалубки сводятся к типу используемого материала – древесины, пенополистирола или комбинированных волокнистых материалов. В этом выборе главное условие заключается в возможностях сочетания арматуры и опалубки по массе и техническим нагрузкам в целом.

Видео:Расчет и конструирование базы сквозной колонныСкачать

Базы стальных колонн

В нижней части стальных колонн предусматривают стальные базы (башмаки) для увеличения площади опирания колонны и сопряжения ее с фундаментом. Конструкция базы определяется типом колонн (сплошные, сквозные или раздельные), величиной и характером нагрузки (центрально нагруженная, внецентренно нагруженная), а также способом опирания колонн (шарнирное, жесткое).

Базы центрально сжатых колонн рекомендуется устраивать из одной плиты или из плиты, усиленной ребрами жесткости (рис.4).

Рис. 4. База центрально

Для увеличения ширины стержня колонны и усиления плиты базы устанавливают поперечные траверсы из листов (рис.5). Траверсы воспринимают нагрузку от стержня колонны и передают ее на опорную плиту.

Базы внецентренно сжатых колонн при небольших изгибающих моментах делают такими же, как и базы центрально сжатых колонн.

При малых расстояниях между ветвями и необходимости увеличения плеча анкерных болтов в сквозных колоннах допускается применять общую базу на обе ветви. В большинстве случаев для внецентренно сжатых сквозных колонн устраивают раздельные базы (под каждую ветвь отдельную базу по типу баз центрально сжатых колонн, рис.6б).

Рис. 5. База центрально сжатой колонны с траверсами сжатой колонны траверсами с траверсами

Рис.6. Базы стальных колонн:

а – под центрально сжатую колонну сплошного

б — под внецентренно сжатую двухветвевую колонну

Стальные колонны опирают на железобетонные фундаменты через слой цементно-песчаной стяжки. Базы колонн крепят к фундаментам анкерными болтами, закладываемыми в фундаменты при их изготовлении.

Для защиты от коррозии подпольную часть колонн вместе с базой покрывают слоем бетона. Стены, как и в железобетонном каркасе, опирают на фундаментные балки, уложенные на уступы фундаментов.

Видео:Балки перекрытия 13,5 метровСкачать

Армирование фундаментов колонн

Строительные колонны устанавливаются на фундаменте, так называемом несущем стакане, который тоже подвергается усилению. Для формирования части конструкционной подошвы используют марки тяжелого бетона с высоким классом прочности. Армирование стакана выполняется горячекатаными стержнями с периодическим профилем. Ключевое значение при армировании фундамента под колонну будет иметь узел сопряжения прутьев подошвы с элементами основного продольного усиления. Для этой связки в месте перехода от подошвы к стволу колонны используется приварка прутьев с шайбами к скелету из горячекатаных стержней стакана. Сложность заключается лишь в правильном переходе от одного уровня к другому с соблюдением симметрии укрепляющих контуров.

Видео:Толщина монолитного перекрытияСкачать

Особенности спирального армирования

Наиболее сложным, с точки зрения устройства прутьев, является усиление колонн с круглым сечением. Проблема заключается в усложнении конфигурации армирующего слоя, которое требует дополнительной поддержки. В таких системах применяют косвенное укрепление спиральными металлическими прутьями. Особенности армирования круглых колонн выражается в том, что продольные стержни дополнительно обвиваются по периметру витками накладной проволоки. Диаметр спирали при этом составляет не более 20 см.

Видео:Балка из двутавра или ферма из профильной трубы 3D Симуляция нагрузки и визуализация #моделированиеСкачать

Бетонирование колонн с круглым сечением

При установке круглых колонн из металла готовятся блоки-формы. Для обеспечения оптимальной толщины защиты колонн используются прокладки цемента, закрепляемые перед укладкой бетона к прутьям стального каркаса вязальной проволокой.

Бетонирование конструкций с диаметром 40—80 см в случае отсутствия перекрещивающих хомутов осуществляется сверху, без перерывов, участками высотой до 500 см. Укладка смеси колонн сечением меньше 40 см, а также при выборе конструкций произвольного сечения с предусмотренными перекрывающими хомутами осуществляется сбоку — участками высотой до 2 м.

В обязательном порядке перерывы для усадки смеси делаются при значительной высоте бетонируемых без подготовки рабочих швов участков колонн. Длительность перерыва должна составлять от 45 до 120 минут.

Видео:Многоэтажные здания каркасной конструктивной системыСкачать

Армирование консолей колонн

По причине отсутствия возможностей установки опор для колонны строители часто используют консольные выступы как элемент усиления конструкции. Устанавливать такие части рекомендуется на стальном армирующем каркасе, который может входить в верхнее перекрытие или в нижний фундамент. Консоли усиливаются металлическими стержнями малого диаметра, хомутами и сварной сеткой в зависимости от параметров конструкции. Наибольшего эффекта укрепления колонн в составе с консолями удается достичь при однородной связке перекрытия, основного каркаса ствола и подошвы.

Базы стальных колонн

В нижней части стальных колонн предусматривают стальные базы (башмаки) для увеличения площади опирания колонны и сопряжения ее с фундаментом. Конструкция базы определяется типом колонн (сплошные, сквозные или раздельные), величиной и характером нагрузки (центрально нагруженная, внецентренно нагруженная), а также способом опирания колонн (шарнирное, жесткое).

Базы центрально сжатых колонн рекомендуется устраивать из одной плиты или из плиты, усиленной ребрами жесткости (рис.4).

Рис. 4. База центрально

Для увеличения ширины стержня колонны и усиления плиты базы устанавливают поперечные траверсы из листов (рис.5). Траверсы воспринимают нагрузку от стержня колонны и передают ее на опорную плиту.

Базы внецентренно сжатых колонн при небольших изгибающих моментах делают такими же, как и базы центрально сжатых колонн.

При малых расстояниях между ветвями и необходимости увеличения плеча анкерных болтов в сквозных колоннах допускается применять общую базу на обе ветви. В большинстве случаев для внецентренно сжатых сквозных колонн устраивают раздельные базы (под каждую ветвь отдельную базу по типу баз центрально сжатых колонн, рис.6б).

Рис. 5. База центрально сжатой колонны с траверсами сжатой колонны траверсами с траверсами

Рис.6. Базы стальных колонн:

а – под центрально сжатую колонну сплошного

б — под внецентренно сжатую двухветвевую колонну

Стальные колонны опирают на железобетонные фундаменты через слой цементно-песчаной стяжки. Базы колонн крепят к фундаментам анкерными болтами, закладываемыми в фундаменты при их изготовлении.

Для защиты от коррозии подпольную часть колонн вместе с базой покрывают слоем бетона. Стены, как и в железобетонном каркасе, опирают на фундаментные балки, уложенные на уступы фундаментов.

Стальные стойки фахверка

Фахверк располагают в плоскости продольных и торцовых стен для восприятия массы стен, ветровых нагрузок и передачи их на основной каркас здания. Устраивают фахверк при шаге колонн 12 м и длине панелей равной 6 м; при высоте пролетов свыше 30 м и в кирпичных зданиях с кранами тяжелого режима работы.

Фахверк состоит из стоек (колонн) и ригелей. Их количество и местоположение определяются шагом колонн, высотой здания, конструкцией стен, характером и величиной нагрузок. Изготавливают их из прокатных и составных профилей.

Унифицированные стальные стойки применяются в торцовых и продольных фахверках одноэтажных промышленных зданий высотой до 18 м как с мостовыми кранами, так и без них.

Стойки устанавливают с шагом 6 м. По конструктивному решению колонны фахверка делят на три типа: постоянного сечения по высоте, составные (основной ствол и шарнирно соединенный с ним оголовок) и ступенчатые (с изменением поперечного сечения в уровне низа конструкции покрытия). Поперечное сечение колонн может быть двутавровым или коробчатым, выполненным из прямоугольных труб или из горячекатаных или холодногнутых швеллеров.

К конструкциям каркаса бескрановых зданий стойки фахверка крепятся в уровне покрытия, а в зданиях с мостовыми кранами еще и к тормозным конструкциям подкрановых балок и переходным площадкам.

К покрытию и связям фахверковые колонны крепят с помощью листовых шарниров (изогнутых стальных пластин). Такое крепление обеспечивает передачу ветровых воздействий на основной каркас и исключает вертикальное воздействие покрытия на стойки фахверка.

На рисунке 7 приводятся узлы крепления фахверковых стоек к стальным фермам покрытия.

Рис. 7. Узлы крепления стоек фахверка к покрытию:

а – к верхнему поясу фермы;

б – к нижнему поясу фермы

В торцах зданий предусматривают приколонные стойки фахверка у колонн основного каркаса. Крепления стоек к основным колоннам по высоте осуществляют с шагом не более 4.8 м.

На фундамент стойки фахверка опираются шарнирно (рис. 8).