- Строй-справка.ру

- Отопление, водоснабжение, канализация

- Природные пески в производстве строительных материалов

- Часть 2. Значение удельной поверхности песка в смеси

- Гранулометрический состав песка в смеси

- Влияние удельной поверхности частиц речного песка на физико-механические свойства мелкозернистого бетона Текст научной статьи по специальности « Нанотехнологии»

- Аннотация научной статьи по нанотехнологиям, автор научной работы — Косач Анатолий Фёдорович, Ращупкина Марина Алексеевна, Гутарева Наталья Анатольевна, Обадьянов Александр Викторович

- Похожие темы научных работ по нанотехнологиям , автор научной работы — Косач Анатолий Фёдорович, Ращупкина Марина Алексеевна, Гутарева Наталья Анатольевна, Обадьянов Александр Викторович

- The influence of the specific surface of bank sand particles on physical-mechanical properties of fine concrete

- Текст научной работы на тему «Влияние удельной поверхности частиц речного песка на физико-механические свойства мелкозернистого бетона»

- 📸 Видео

Видео:Прибор Блейна АПБ-Ц I Аппарат Блейна | Оценка тонкости помола цементаСкачать

Строй-справка.ру

Видео:Определение истинной плотности строительных материаловСкачать

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Экономия битума

Свойства асфальтобетона во» многом зависят от свойств составляющих его каменных материалов, в частности, формы характера, величины поверхности зерен. Форма и характер поверхности минеральных материалов оказывают влияние на процессы взаимодействия вяжущего с каменным материалом, его распределение, а также расход битума в смеси.

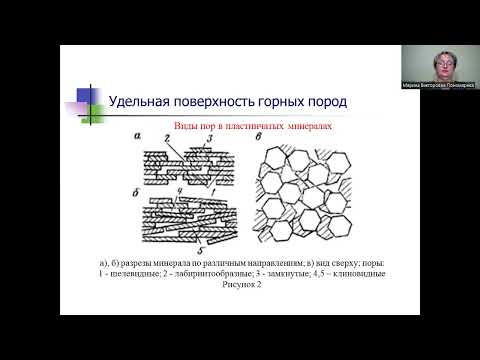

Одним из интересных вопросов является установление зависимости изменения удельной поверхности от размера частиц и влияния природы каменного материала. Удельная поверхность каменных материалов — одна из наиболее важных и одновременно наименее изученных характеристик.

Минеральная часть асфальтобетона, как известно, состоит из щебня, песка и минерального порошка, размеры которых отличаются друг от друга в сотни и тысячи раз. При этом удельная поверхность зерен с уменьшением их размера увеличивается по гиперболической зависимости.

Существует ряд методов определения удельной поверхности твердых дисперсных материалов, основанных на воздухо- и водопроницаемости, адсорбции масла, адсорбции красителей, математических расчетах. Определение удельной поверхности материалов в наибольшей степени развито для оценки порошкообразных материалов. Оценка же поверхности грубозернистых материалов производится методами, основанными на расчете геометрической поверхности.

Математические методы основаны на расчете геометрической поверхности зерен. Вычисление поверхности заключается в предположении, что форма зерен одинакова и может быть приравнена к различного рода геометрическим телам.

Интересно отметить, что цифра 135 взята из тех соображений, что минеральный порошок, применяемый во Франции, имеет в среднем удельную поверхность 135 м2/кг. М. Дюрьез считает, что в случае удельной поверхности минерального порошка больше 135 м2/кг, вследствие агрегирования частиц битумом обволакивается всего лишь 135 м2/кг.

Выполнение польскими исследователями определения удельной поверхности песка по различным формулам свидетельствует о том, что искомые величины между собой значительно отличаются.

Метод определения удельной поверхности на основе возду-хо- и водопроницаемости. Известно, что с уменьшением размеров частиц дробленого материала сужаются просветы между ними. Поэтому воздух просасывается тем труднее, чем мельче порошок. Козени предложил уравнение ламинарного протекания жидкости или воздуха через исследуемый пористый слой материала, в котором выразил скорость протекания как функцию удельной поверхности. Это уравнение рассматривает зернистый слой как ряд одинаковых по размерам канальцев, сумма объема которых равна объему пустот между зерцами, а общая их внутренняя поверхность равна сумме поверхности зерен.

песка и минерального порошка универсальным является метод, основанный на прохождении газа или жидкости через слой материала.

Методы определения удельной поверхности дробленого материала по установлению количества масла, покрывающего исследуемый материал сплошной пленкой. По методу П. Крамера поверхность дробленого материала определяется путем расчета количества масла, покрывающего исследуемый материал сплошной пленкой. Определение ведется следующим образом: 100 г. высушенного мытого материала с определенной гранулометрией помещают в мешочек и заливают 40 см3 машинного масла. Через 60 с пробу центрифугируют в течение 4 мин. Во время этого избыток масла продвигается к стенкам мешочка и вытекает на внешнюю сторону.

После окончания центрифугирования на дне мешочка остается материал, покрытый масляной пленкой. Затем взвешивают мешочки вместе с содержимым. По разнице весов до и после центрифугирования вычисляют количество масла, оставшегося на поверхности зерен.

1 Методы определения удельной поверхности Дюрьеза, Войдановского и других. Отдельные значения удельной поверхности, вычисленные по различным формулам для одних и тех же фракций, одного и того же материала, значительно отличаются.

2. Метод измерения удельной поверхности по Крамеру весьма сложен и трудно выполним. Очень трудоемко определение толщины масляной пленки на, образце из исследуемого материала, особенно трудоемко изготовление двадцати плиток правильной геометрической формы. Для проведения измерений по этой методике необходима центрифуга.

3. Наиболее доступным является метод, основанный на воздухо- и водопроницаемости. По этой методике определяется коэффициент проницаемости (фильтрации), который является функцией пустотности и поверхности исследуемого материала. Этот метод может быть применен как для грубозернистых, так и для мелкозернистых материалов. В зависимости от размера зерен определяется воздухо- или водопроницаемость.

Воздухопроницаемость слоя материала возрастает с увеличением размера частиц, так как увеличиваются просветы между частицами. В слое из частиц крупнее 5-10 мм воздух проходит настолько быстро, что нарушается ламинарность потока и поверхность материала практически невозможно вычислить. Поэтому для щебня принимается методика определения удельной поверхности по водопроницаемости слоя.

Таким образом, Для определения удельной поверхности всех минеральных составляющих асфальтобетона принят единый метод, основанный на проницаемости слоя материала воздухом или водой. Однако методика различна для минерального порошка, песка и щебня. Удельную поверхность минерального порошка определяют по методике испытания цемента по ГОСТ 310-76, удельную поверхность частиц размером от 0,14 до 5 мм — по методике испытания песка ГОСТ 8735-75, удельную поверхность щебня — по методике ВНИИНеруд.

Как видно из приведенных данных, удельная поверхность частиц мельче 0,071 мм составляет 340 м2/кг, в то время как щебень фракции 25-15 мм всего лишь 1,3 м2/кг, т.е. удельная поверхность зерен, входящих в состав асфальтобетона, изменяется в 260 раз.

Зависимость удельной поверхности от размера зерен описывается гиперболической кривой. Расчетные величины удельной поверхности, в которых принята тетраэдная форма зерен, в наибольшей степени приближаются к величинам удельной поверхности зерен гранита и известняка, полученной эмпирическим путем, а для песка наибольшее совпадение значений происходит при кубической форме. Преимущество расчетного расхода битума, по сравнению с гранитными щебнем и высевками.

Таким образом, при применении каменных материалов различной природы для приготовления асфальтобетонных смесей необходимо учитывать изменение их удельной поверхности, а следовательно, и потребность битума.

Навигация:

Главная → Все категории → Экономия битума

Видео:Определение свойств пескаСкачать

Природные пески в производстве строительных материалов

Видео:Определение модуля крупности речного пескаСкачать

Часть 2. Значение удельной поверхности песка в смеси

Чем ближе друг к другу расположены частицы, чем прочнее между ними контакт и чем больше в единице объема таких прочных контактов, тем выше прочность структуры монолита. Поэтому, на практике большие прочности получают в основном, применяя мелкозернистые пески. Henglein и Reitter полагают, что высокие прочности на базе мелких песков объясняются также большей их способностью реагировать с известью. То же самое отмечает Ippach. Хавкин и Левин считают, что известково-песчаные образцы, отформованные до одного и того же объемного веса, при большей удельной поверхности песка обладают большей прочностью.

Однако, мелкие природные пески, перемешанные в обычных смесительных агрегатах, дают низкие показатели прочности, что, объясняется следующими обстоятельствами:

1. В природе зерна песка часто сцементированы между собой различными глинистыми и карбонатными соединениями, образующими комки большего или меньшего размера. В смесительном барабане и лопастном смесителе такие комки не разрушаются, оставаясь в изделиях в качестве ухудшающего монолит балласта.

2. Зерна мелкозернистого природного песка до образования отложений долгое время находились в движении, в результате которого получили округлую форму. В связи с этим поверхности зерен потеряли активность, возникшую при расщеплении горных пород.

3. Многие пески при отложении в течение тысячелетий подвергались воздействию воды и растворившихся в ней солей. Поверхность зерен бывает покрыта оболочкой, препятствующей соединению извести и песка, и поэтому последние, при образовании монолитов с высококачественной структурой, недостаточно активны. Вместе с тем, в природе относительно редко встречаются мелкозернистые пески, например, маршалитовые, которые при запаривании бурно реагируют с известью.

Пески, применяемые в качестве заполнителя для ячеистых бетонов, не должны содержать посторонних включений и примесей (в частности глинистых включений), которые негативно влияют на прочностные характеристики изделий. Для того чтобы очистить песок от посторонних включений, его промывают в турбулентных смесителях — активаторах. В процессе промывки поверхность песка очищается и, за счет соударения песчинок между собой, становится шероховатой и более активной.

4. При обычном смешении известь не покрывает равномерным слоем поверхность зерен мелкозернистого песка. Поэтому, в изделиях часть извести остается не связанной с общей структурой монолита, и такие изделия имеют сравнительно низкие строительно-технические показатели.

Из рис. 2 видно, что дезинтегрированные известково-песчаные смеси обладают оптимальным значением дисперсности, при котором они наиболее легко уплотняются. При равных формовочных давлениях образцы из смеси оптимальной дисперсности уплотняются до большей плотности и дают более высокие прочности, чем смеси больших дисперсностей.

Из рис. 2 видно, что оптимальная удельная поверхность песка в дезинтегрированной смеси составляет около 600 см 2 /г. Именно при этих значениях дисперсности, смеси обладают максимальной уплотняемостью. Ранее по этой причине нами был сделан ошибочный вывод об оптимальной величине дисперсности. Отсюда видно, какое большое значение имеет сравнение прочности образцов, изготовленных с одинаковым объемным весом. Если смеси формовать до одинакового объемного веса, то до какой дисперсности следует производить помол (активизацию) песка в дезинтеграторе с сохранением роста прочности? Рассмотрим дополнительно принципиальные моменты образования структуры монолита.

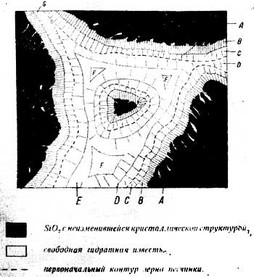

Прочное сцепление областей В и С достигается только в тех точках, где зерна песка находятся на очень близком расстоянии друг от друга (см. рис. 3). Мелкий песок имеет больше таких точек и областей в одной и той же объемной единице. У тщательно перемешанных известково-песчаных смесей с оптимальным содержанием извести при определенной тонкости песка наступает состояние, при котором в структуре монолита исчезают непрочные области вяжущего D и Е и области свободной извести F. Если повышать дисперсность песка и иметь наибольший диаметр зерен меньше удвоенной суммы толщин областей В и С, то в структуре изделий из гомогенных смесей с оптимальным содержанием извести должны отпасть и ядра песчинок, т. е. области А с неизменившейся кристаллической структурой SiO2. В таком случае структура монолита будет состоять только из прочных областей новообразований. Обладают ли такие монолиты максимальной прочностью и другими высокими строительно-техническими показателями, это пока не выяснено. Некоторые исследователи полагают, что избыток новообразований, в монолите приводит к падению прочности. Наши опыты, произведенные с образцами одинакового объемного веса и различной дисперсностью смеси, не привели к оптимальному содержанию новообразований в силикальците. В табл. 3 приводятся максимальные прочности образцов на сжатие, полученные в опытах.

| Температура запаривания, град | Объемный вес 1,9 г/см 2 | Объемный вес 1,6 г/см 2 | ||||

|---|---|---|---|---|---|---|

| Максимальная прочность на сжатие, кг/см 2 | Условное обозначение смеси | Продолжительность запаривания, час | Максимальная прочность на сжатие, кг/см 2 | Условное обозначение смеси | Продолжительность запаривания, час | |

| 99 133 164 183 203 225 | 267 608 1278 1431 1695 1490 | XII XIII XI XI XII XII | 50 50 50 15 15 4 | 72 430 762 1040 971 835 | XII XIII XI XII XII XII | 50 50 50 15 8 4 |

Смеси XI и XII характеризуются удельной поверхностью 1200 см 2 /г и активностью, соответственно, 19 и 25,4 % СаО. У смеси XIII более высокая удельная поверхность — 1712 см 2 /г, но небольшая активность — 18,8 % СаО. При оптимальной активности такие смеси более высокой дисперсности дали бы еще большие прочности. Это подтверждают наши опыты, в результате которых из смеси с удельной поверхностью 1970 см 2 /г и активностью 28 % СаО при запаривании в течение 16 часов под давлением пара 10 ати и объемном весе образца 1,9 г/см 3 была получена прочность на сжатие свыше 1900 кг/см 2 .

В табл. 4 приведена прочность на сжатие образцов из смесей различной активности при объемном весе 1,8 г/см 3 и 8-часовом запаривании под давлением 10 ати. Во всех случаях удельная поверхность песка составляла 70 см 2 /г, формовочная влажность 8%. До запаривания образцы сутки выдерживались в лаборатории.

График зависимости прочности от активности смеси, по данным табл. 4, показал, что максимальная прочность на сжатие составляет —1600 кг/см 2 при активности смеси 28% СаО. При этом содержание Са(ОН)2 в смеси составляет 37%, а на 1м 2 поверхности песка приходится 2,8 г СаО. При слишком малом количестве извести образец покрывается трещинами. Малое количество извести не связывает частицы песка достаточно прочно, и в образце-сырце при запаривании от образующегося в нем давления пара и воздуха появляются трещины. Отметим, что образцы с наименьшей и наибольшей активностью имели влажность значительно ниже, чем другие образцы. В первом случае влага легко испаряется через трещины, образующиеся на образцах, а во втором случае при образовании структуры возникает большой экзотермический эффект.

| Активность смеси, % CaO | Формовочное давление кг/см 2 | Влажность образца при испытании на прочность, % | Предел прочности при сжатии, кг/см 2 | Примечание |

|---|---|---|---|---|

| 4,48,8 14,3 12,5 33,4 | 283425 354 412 595 | 08,7 8,7 7,2 4,6 | 117400 763 1505 1367 | Образцы покрылись трещинами |

В наших опытах дисперсность песка была относительно невысока (до 2000 см 2 /г), поэтому данных, позволяющих отрицать наличие оптимальной дисперсности дезинтегрированных известково-песчаных смесей, недостаточно. Оптимальная дисперсность в смысле прочности монолита зависит от того, является ли новообразование, возникающее при водотепловой обработке, более прочным, чем кварц, находящийся в зернах песка. На практике применяются дезинтегрированные смеси с удельной поверхностью не свыше 1000 см 2 /г; в этом пределе высокая удельная поверхность песка дает лучшие технические показатели изготовляемых из него изделий.

В технологии конструкционно-теплоизоляционных неавтоклавных пенобетонов, а также пенополистиролбетонов, для получения материала необходимых плотностей с обеспечением требуемых прочностных параметров, необходимо применение инертных материалов с высокими показателями удельной поверхности. Причем, для каждой плотности ячеистых бетонов существует свой оптимальный грансостав заполнителя. Чем мельче песчаные гранулы, вводимые в пенобетонную, полистиролбетонную смесь, тем меньше толщина межпоровых стенок и перегородок, тем прочнее контакт вяжущее-заполнитель. Таким образом, образование максимально плотной укладки сферических тел пенно-, полистиролбетонов обусловлено использованием песков с высокими показателями удельной поверхности, что способствует получению готового материала с необходимым соотношением плотности — прочности.

В случае, отсутствия мелких песков оптимального грансостава с высокими показателями удельной поверхности, производят его доизмельчение с активацией поверхности зерен в измельчителях — дезинтеграторах сыпучих материалов.

Гранулометрический состав песка в смеси

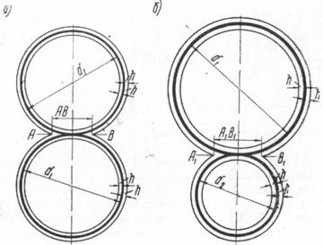

В образовании качественной микробетонной структуры известково-песчаных изделий большое значение имеет гранулометрический состав песка. Каждое зерно песка своей поверхностью соприкасается в нескольких точках с другими зернами. При неоднородном гранулометрическом составе песка точек соприкосновения между песчинками несомненно больше, чем при однородном. Рассмотрим возможное расположение зерен песка на следующем примере. Предположим, что объем, размеры которого в направлении всех трех осей координат равны nd1, заполнен шарами диаметром d1. Если этот объем заполнить кубиками, ребра которых равны диаметру шара d1, и в каждый кубик вложить шар, получим неплотное заполнение объема шарами. При плотном размещении шаров координаты их центра в сравнении с неплотным расположением шаров сохраняются только относительно одной плоскости координат и изменяются параллельно двум другим плоскостям на расстояние, равное половине d1. Известно еще одно плотное размещение шаров, когда их центры изменяют свои координаты во всех плоскостях по сравнению с первым плотным видом размещения на расстояние, равное половине d1. Но это заполнение объема меньше, чем в первом случае, и поэтому оно не рассматривается. В объеме между шарами с диаметром d1 размещается известное число шаров с диаметром d2. Между шарами с диаметром d2 остаются пустоты, в которых, в свою очередь, размещаются шары диаметром d3 и т. д. Данные о числе и диаметре этих шаров приведены в табл. 5, схемы их соприкосновения представлены на рис. 4.

Допустим, что эти шары представляют зерна песка в известково-песчаных смесях. На рисунке толстой линией очерчен первоначальный контур песчинки, тонкими линиями внутри него — очертания оставшейся после водотепловой обработки неизменной SiO2 и тонкими линиями снаружи — контурная линия начала образования областей прочной структуры новообразований (например начало области С, см. рис. 3). Эти наружные области соприкасаются между собой по плоскостям, диаметры которых на рис. 4 обозначены буквами АВ и А1В1. Допустим, что расстояние между поверхностями шара, представляющими границы областей новообразований с прочной структурой и поверхностью шара, соответствующей первоначальной поверхности песчинки, равно глубине изменения структуры зерна песка. Обозначим это расстояние буквой h, а диаметры шаров буквами d1 и d2. Площадь круга S диаметром АВ равна

Аналогично площадь круга S1 диаметром А1В1 равна

Значения площади при d1 = 1 мм, h = 5 µ приведены в табл. 5, откуда видно, что мелкие зерна дают значительно больше поверхностей плотного контакта, чем крупные. Например, при неплотном размещении шары диаметром d1 заполняют пространство на 52.4% и в соприкосновениях дают только 3% поверхностей плотного контакта.

Шары диаметром d4 дают по сравнению с общей площадью 0.108*100/0.478= 23% поверхностей плотного контакта и заполняют пространство лишь на 1,1%. При плотном размещении шары диаметром d5 дают по сравнению с общей площадью своих поверхностей 0.147/0.919*100 = 16% поверхностей плотного контакта и 3,3% по сравнению с суммарной площадью шаров диаметром d1 и заполняют пространство только на 2.5%.

| Наименование позиций | Неплотное размещение шаров диаметром | Плотное размещение шаров диаметров | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| d1 | d2 | d3 | d4 | всего | d1 | d2 | d3 | d4 | d5 | Всего | |

| Число шаров в объеме | n 3 | n 3 | n 3 | 8n 3 | — | ? 2 n 3 | ? 2 n 3 | ? 2 n 3 | 8? 2 n 3 | 8? 2 n 3 | — |

| Диаметр шаров в мм при d1=1 мм | 1 | 0,732 | 0,268 | 0,138 | — | 1 | 0,414 | 0,228 | 0,175 | 0,161 | — |

| Число шаров в объеме 1000 см 3 шт. | 10 6 | 10 6 | 10 6 | 8*10 6 | 11*10 6 | ? 2 *10 6 | ? 2 *10 6 | ? 2 *10 6 | 8? 2 *10 6 | 8? 2 *10 6 | 9? 2 *10 6 |

| Суммарная площадь поверхности шаров, м 2 | 3,141 | 1,678 | 0,226 | 0,478 | 5,523 | 4,432 | 0,756 | 0,23 | 1,101 | 0,919 | 7,438 |

| Число соприкосновений шаров | d1 в 2 точках | d1 в 8 точках | d2 в 2 точках | d1 в 2 точках d2 в 1 точках d3 то же | — | d1 в 12 точках | d1 в 6 точках | d1 в 4 точках | d1 в 3 точках d2 в 1 точках | d1 в 3 точках d2 в 1 точках | — |

| Площадь поверхности соприкосновения шаров в м 2 , вычисленная по формулам | 0,04 | 0,1 | 0,012 | 0,108 | 0,314 | 0,265 | 0,077 | 0,031 | 0,193 | 0,147 | 0,713 |

| Отношение площади поверхности соприкосновения к суммарной площади шаров d1, % | 3 | 3,2 | 0,4 | 3,4 | 10 | 6 | 1,7 | 0,7 | 4,4 | 3,3 | 16,1 |

| Отношения объема шаров к объему 1000 см 3 , % | 52,4 | 20,5 | 1 | 1,1 | 75 | 74,1 | 5,3 | 0,8 | 3,2 | 2,5 | 85,9 |

Шары диаметром d1 заполняют 74,1 % пространства, но дают лишь 6 % поверхностей плотного контакта. Поэтому понятно, какое большое значение в образовании монолита имеет наличие зерен разного диаметра в общем зерновом составе песка. Эти данные показывают и большое значение пылевидных фракции в образовании прочной структуры известково-песчаных изделий. При автоклавной обработке известково-песчаных смесей мелкие зерна, расположенные между крупными, придают структуре прочный скелет, тогда как при изготовлении цементных изделии их значение сводится лишь к приданию монолиту плотности. Поэтому хорошо перемешанные с известью пылевидные фракции песка являются ценными для известково-песчаных смесей не только благодаря высокой величине их удельной поверхности, но и потому, что при их посредстве крупные зерна песка связываются между собой в прочный монолит. Поэтому в производстве известково-песчаных изделий одним из показателей пригодности песка, кроме величины удельной поверхности, следует считать также и объемный вес в уплотненном состоянии.

Многие пески под влиянием природных условий были в некоторой мере рассортированы и приобрели весьма однородный гранулометрический состав. Изготовление высококачественных бетонных изделий из таких песков сопряжено с перерасходом цемента, который расходуется и на уплотнение структуры изделий. Известково-песчаные изделия из таких песков не имеют достаточной прочности даже при высоком содержании вяжущего, так как излишек извести (сверх оптимального) приводит к снижению прочности.

Кржеминский и Рогачев рекомендуют определять оптимальные пропорции добавок и природного песка, прессуя сухие компоненты различных пропорций под давлением 160 кг/см 2 . Они нашли совпадение максимума плотности сухих смесей песка и добавки (без извести) с максимумом плотности сырца и готовых запаренных образцов. Ippach для определения уплотняемости известково-песчаных смесей рекомендует объемный вес песка считать в уплотненном состоянии.

Специальных исследований по разработке кривой ситового анализа, соответствующей идеальному уплотнению песка, не производилось. Но данных по изысканию природного гранулометрического состава песка для бетона имеется много. Детально исследовал влияние зернового состава песка на известково-песчаные изделия Henglein, который нашел, что идеальная кривая Rothfuchs’a для подбора заполнителей бетона пригодна и для песков в известково-песчаных смесях.

где Р — количество песка, проходящее через сито с отверстием, %; D — диаметр наибольших зерен в песке; d — диаметр рассматриваемого зерна; dmin —диаметр наименьших зерен в песке.

На рис. 5 изображены идеальные кривые Rothfuchs’a для различных песков; они оказываются прямыми, проходящими через точки, соответствующие наименьшим и наибольшим диаметрам зерен песка; на оси абсцисс нанесены квадратные корни значений отверстий сит, а на оси ординат — количество песка, проходящее через сито. Из рис. 5 видно, что кривые 4 и 5 песков, дезинтегрированных до удельной поверхности 400— 900 см 2 /г, сравнительно хорошо совпадают с идеальной кривой (пунктирная линия). Смеси из таких песков, как было показано выше, сравнительно хорошо уплотняются.

Следовательно, дезинтегрирование улучшает гранулометрический состав природных песков и облегчает их уплотняемость. Но если у природных песков зерновой состав соответствует идеальной кривой, то теоретически дезинтегрирование может даже ухудшить их гранулометрию.

Практика дезинтеграторной обработки песка и смесей основана на одном типе дезинтегратора, разработанном нами в 1949—1950 гг. Теоретические соображения и опыт показывают, что, изменяя в дезинтеграторе размеры корзин и число их оборотов, расстояние между пальцами и их диаметр на отдельных кругах, можно создать новые дезинтеграторы, которые, обрабатывая любую смесь, придадут ей нужный для уплотнения гранулометрический состав, независимо от величины удельной поверхности песка, находящегося в смеси. Это можно видеть и на рис. 5. Если считать, что в дезинтегрированных смесях практически не имеется зерен песка диаметром свыше 0,6 мм, то с точки зрения уплотняемости идеальная кривая (линия на рисунке показана пунктиром) находится очень близко к удельной поверхности песка раной 444 и 875 см 2 /г.

В какой мере дезинтегрирование улучшает гранулометрический состав однородного песка, показывает следующий опыт.

Из песка карьера завода «Кварц» была отсеяна фракция 0,3—0,5 мм и обработана в опытном дезинтеграторе с оборотами корзин 950 и 1450 в 1 мин.

После помола был произведен ситовый анализ. Результаты приводятся в табл. 6.

| Отверстия сита, мм | Остаток на сите, % | |

|---|---|---|

| После обработки на опытном дезинтеграторе с 950 об/мин | После обработки на опытном дезинтеграторе с 1450 об/мин | |

| 0,3 0,25 0,15 0,1 0,1 | 41 20,1 14,2 10,1 14,5 | 21,4 15 15,3 17,2 31,1 |

| Всего | 100 | 100 |

Дезинтегрирование песка при оборотах корзин 1450 в 1 мин. перемещает гранулометрические кривые песка, составленные по данным табл. 6, непосредственно к идеальной кривой (рис. 6).

| Наименование материала | Зерновой состав (частные остатки, %) | Модуль крупности | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Размеры отверстий контрольных сит, мм | ||||||||||||||||

| 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | ® | — | — | 0,1 | 0,1 | 0,6 | 12,0 | 30,8 | 56,4 | 0,57— группа очень тонких песков |

Таким образом, обработка природного песка на измельчителе-дезинтеграторе серии «ГОРИЗОНТ» ® способствовала изменению его грансостава, а, следовательно, и модуля крупности. В измельченном песке в основном преобладают две фракции 0,315-0,16 и

Видео:Истинная плотность пескаСкачать

Влияние удельной поверхности частиц речного песка на физико-механические свойства мелкозернистого бетона Текст научной статьи по специальности « Нанотехнологии»

Видео:Определение истинной плотности песка по ГОСТ 8735-88 п 8.1Скачать

Аннотация научной статьи по нанотехнологиям, автор научной работы — Косач Анатолий Фёдорович, Ращупкина Марина Алексеевна, Гутарева Наталья Анатольевна, Обадьянов Александр Викторович

Рассмотрен процесс структурообразования мелкозернистого бетона при использовании в качестве наполнителя механоактивированного речного песка с крупностью частиц в диапазоне 10 ÷ 0,1 мкм. Исследованы физико-механические свойства изделий из бетона при использовании наполнителя с определённым значением удельной поверхности .

Видео:Определение истинной плотности пескаСкачать

Похожие темы научных работ по нанотехнологиям , автор научной работы — Косач Анатолий Фёдорович, Ращупкина Марина Алексеевна, Гутарева Наталья Анатольевна, Обадьянов Александр Викторович

Видео:Определение тонкости помола цементаСкачать

The influence of the specific surface of bank sand particles on physical-mechanical properties of fine concrete

The process of fine concrete structurization by using mechanically activated bank sand with particle size in the range of 10 ÷ 0,1micrometer as a filling compound was considered in this article. The physical-mechanical properties of concrete products by using the filling with the definite value of the specific surface were also investigated here.

Видео:Галилео. Эксперимент. ТеплоёмкостьСкачать

Текст научной работы на тему «Влияние удельной поверхности частиц речного песка на физико-механические свойства мелкозернистого бетона»

ВЕСТНИК ЮГОРСКОГО ГОСУДАРСТВЕННОГО УНИВЕРСИТЕТА

2012 г. Выпуск 2 (25). С. 34-36

ВЛИЯНИЕ УДЕЛЬНОЙ ПОВЕРХНОСТИ ЧАСТИЦ РЕЧНОГО ПЕСКА НА ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА МЕЛКОЗЕРНИСТОГО БЕТОНА

А. Ф. Косач, М. А. Ращупкина, Н. А. Гутарева, А. В. Обадьянов

Один из самых энергоёмких, материалоёмких и распространённых технологических процессов в наше время — измельчение твёрдых материалов. Его осуществляют механическим разрушением крупных фрагментов ударным и/или сдавливающим действием в аппаратах различных конструкций, назначения, мощности и производительности. Тонкозерни-стость материала — это не только отказ от сравнительно крупного заполнителя. Это, в первую очередь, тонкозернистость структуры бетона [1]. Чем меньше зёрна новообразований и размеры пор между ними, тем выше прочность бетона даже при одном и том же водоцементном отношении. Повышение тонкости помола цемента и специальные мероприятия, обеспечивающие диспергацию частиц и пор, способствуют получению высококачественной тонкозернистой структуры.

Закономерности структурообразования и пороговые структурные переходы в основном соответствуют современным представлениям физико-химической механики дисперсных систем. В то же время для отдельных моментов не удалось дать достаточно полного обоснования, что создаёт некоторую неоднозначность в управлении процессом. В частности, недостаточно разработанным в научном и практическом плане выглядит вопрос о связи межфазных взаимодействий и внутренних сил с распределением по крупности частиц, входящих в структуру бетона, особенно так называемой микрогетерогенной составляющей с крупностью частиц в диапазоне 10 ^ 0,1 мкм. В связи с этим предприняты попытки более глубокого рассмотрения процессов структурообразования с учётом именно этого фактора.

Современные достижения в области механики дисперсных систем создали дополнительные возможности управления начальной структурой бетонов. Ключевым моментом этой стороны управления является избыточная поверхностная энергия, участвующая в структурообразовании фаз, которая проявляется в виде внутренних сил дисперсной или дисперсно-зернистой системы.

При получении тонкозернистых бетонов важную роль играет максимальная упаковка зёрен песка, удельная поверхность заполнителя, влияющая на водопотребность бетонной смеси, и площадь сцепления зёрен заполнителя с цементной матрицей. Удельная поверхность дисперсной фазы, содержащей одинаковые частицы, вычисляется по формуле:

где 5Ч — поверхность частицы, Уч — её объём.

Удельная поверхность песка изменяется от 19,8 до 158,4 см2/г, а пустотность в уплотнённом состоянии от 28,7 до 37,7 % [2].

Рост удельной поверхности Б увеличивает количество атомов в поверхностном слое с нескомпенсированными с одной стороны электронными связями, а также количество атомов в приповерхностных слоях с частично нескомпенсированными электронными связями. В огранённых наночастицах, кроме того, возрастает количество подобных атомов на гранях и в вершинах. В результате поверхностная часть свободной энергии увеличивается до значений сравнимых с объёмной долей.

Основой проводимых исследований явилось тонкое измельчение кремнезёмистого сырья — механоактивация. Данный процесс способствует повышению значения полной свободной поверхностной энергии речного песка (Ц), которая складывается из энергии Гиббса (единицы поверхности) и скрытой теплоты образования единицы новой поверхности:

Цр — а + др — Ор + Т ■ Бр ;

где а — удельная свободная поверхностная энергия, а ——-; р — площадь поверхности; ир

— энергия Гиббса единицы поверхности; цр — скрытая теплота образования единицы новой

поверхности, цр — Т ■ Бр ; Бр — избыточная энтропия единицы поверхности; Т- температура [3].

В качестве заполнителя мелкозернистого бетона использовались речные пески Сурей-Юганского месторождения со следующими характеристиками:

• по гранулометрическому составу песок относится к группе средних песков, модуль крупности 2,05;

• истинная плотность — 2,62 г/см3;

• насыпная плотность — 1,57 г/см3;

• содержание пылевидных и глинистых частиц — 0,84 %.

Пески подвергались тонкому сухому помолу в вибромельнице до удельной поверхности 1500.. .2000 см2/г, что соответствует среднему размеру зерна около 8-10 мкм.

При измельчении песка в вибромельнице окатанную форму имеют только зёрна размером более 230 мкм. С уменьшением размера частиц их форма становится угловатой. У фракций размером зёрен менее 200 мкм не наблюдается резких различий в форме при измельче-

нии в различных помольных агрегатах.

Механоактивация речного песка даёт:

• образование активных центров на свежеобразованной поверхности;

• изменение реакционной способности;

• изменение внутренней энергии за счёт дефектов структуры превышает прирост поверхностной энергии речного песка в несколько раз, повышается химическая активность песка при нормальных условиях;

• изменение свободной энергии речного песка вследствие механохимической активации обусловлено изменением суммы поверхностной и внутренней энергии;

• на поверхности твёрдого тела формируется поверхностный слой, в котором концентрируется «избыточная» энергия;

• на месте выхода дислокаций на поверхности кристаллов механоактивированных полупродуктов идёт закрепление зародышей новообразований продуктов гидратации цемента;

• значительно повышается структурообразующая роль песка и наполнителей.

На основе вяжущей композиции были изготовлены образцы бетона. Отформованные до одного и того же объёмного веса образцы при большей удельной поверхности песка обладают большей прочностью.

Изготовленные образцы подвергались 8-ми часовой тепловлажностной обработке в пропарочной камере при 85. 90°С. Избыток свободной поверхностной энергии тонкомолотого механоактивированного речного песка обусловливает его высокую реакционную способность уже при низких температурах (до 90°С).

При разработке составов мелкозернистого бетона учёт факторов дисперсности, удельной поверхности и времени помола заполнителя позволил получить:

• мелкозернистый бетон для гидроизоляционных работ с высокими показателями водоудерживающей способности ( Надоели баннеры? Вы всегда можете отключить рекламу.

📸 Видео

Определение зернового состава песка.Скачать

КАК ПРОВЕРИТЬ ПЕСОК НА КАЧЕСТВО #дом #дача #сад #строительство #стройка #дренаж #песок #огород #топСкачать

Определение глинистых частиц методом набухания в песке по ГОСТ 8735-88 и ГОСТ 32708-2014Скачать

1 1 Удельная поверхностьСкачать

Определение содержания пылевидные и глинистые частиц методом мокрого просева.Скачать

#2 Как устроен нефтяной пласт?Скачать

3 лекция Удельная поверхность и пористость пластовСкачать

Определение насыпной плотности песка.Скачать

Определение содержания пылевидных и глинистыхСкачать

Как трамбовать песок основание фундамента? // Проверка основания плотномером✔Скачать

Почему я не знал об этом раньше!!! Как разводить жидкое стекло с пескомСкачать