- Эффективное использование складских площадей

- Расчет показателей эффективности работы склада (Теоретические аспекты организации работы склада)

- Введение

- Глава 1. Теоретические аспекты организации работы склада

- 1.1. Назначение и функции складов

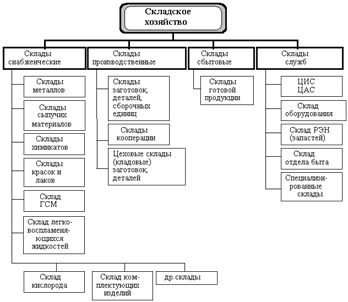

- 1.2. Организация складского хозяйства

- 1.3. Задачи оптимизации складского хозяйства

- Глава 2. Анализ показателей эффективности работы склада на примере ООО «Радуга»

- 2.1. Краткая характеристика предприятия

- 2.2. Анализ товарного ассортимента и структуры товарооборота

- Курсовая работа: Организация складского хозяйства и пути его совершенствования

- Федеральное Государственное Образовательное Учреждение высшего профессионального образования

- 🎥 Видео

Видео:Обрушение стеллажей на красноярском складе алкогольной продукции.Скачать

Эффективное использование складских площадей

2.2 Эффективное использование складских площадей

Для управления складом очень важна его планировка, которая определяет физическое размещение полок для хранения, зон погрузки и разгрузки, тип оборудования. Все это обуславливает эффективность выполняемых операций. Например, если часто используемый продукт хранится далеко от зон приемки и отгрузки, каждый раз тратится много времени на его размещение в место хранения или на изъятие его оттуда.

Рациональная разбивка складских площадей на рабочие (складские) зоны позволяет обеспечить оптимальный процесс переработки грузов на складе при максимальном использовании имеющихся складских мощностей. Основным принципом деления складской площади является выделение пространства с учетом особенностей поступления товара, характеристик складской техники и т.д. для последовательного осуществления логистических операций грузопереработки.

В общем виде выделяются следующие основные складские зоны: зона приемки; зона основного хранения (стеллажного и штабельного); зона комплектации заказа;; зона упаковки и консолидации отправок; зона отгрузки. Планировка склада должна обеспечивать беспрепятственное движение грузов независимо от того, подлежат они хранению или нет. Склад имеет постоянную длину, ширину и высоту, т.е. постоянную емкость. Эффективное использование складской емкости может повлиять на снижение затрат на складирование.

Существует 2 аспекта использования складских площадей:

1. Стремление как можно максимально использовать высоту здания

2. Минимизация поверхности, занятой под проходами, при одновременном исключении ситуации, когда чрезмерно узкие коридоры затрудняют перемещение по складскому объекту.

2.3 Увеличение оперативной эффективности (уменьшение числа операций с товаром)

Организация обычно перемещает продукты на склад и размещает их в предназначенной для этого зоне, затем перемещает товары в зону комплектации, откуда они изымаются с целью выполнения заказов, и затем повторно размещает скомплектованные товары для подготовки их к отправке.

Для рационального размещения товаров на складе применяется метод Парето (20/80), позволяющий минимизировать количество передвижений на складе посредством разделения всего ассортимента на группы, требующие большого количества перемещений, и группы, к которым обращаются достаточно редко. (рис. 4) Как правило, часто отпускаемые товары составляют небольшую часть ассортимента. И их размещают в удобные, максимально приближенных к зонам отпуска местах, вдоль так называемых «горячих» линий. Товары, требующиеся реже, размещают вдоль «холодных» линий.

2.4 Улучшение логистического обслуживания

Управление логистического обслуживания играет ключевую роль в доставке товаров клиентам в соответствующее время, в соответствующем количестве и качестве. Благодаря эффективному перемещению товаров на склад и их размещению, а также точному выполнению заказов и быстрой подготовке к отправке управление грузопотоком имеет решающее значение для логистики распределения.

2.5 Снижение издержек

Эффективное управление грузопотоком может влиять на сокращение издержек в результате роста производительности труда, увеличения грузооборота, более эффективное использование складского пространства и снижение числа некорректного определения ассортиментных позиций также ведут к снижению логистических издержек.

3. Система складирования

3.1 Понятие системы складирования

Система складирования – это определенным образом организованная совокупность взаимосвязанных элементов, обеспечивающая оптимальное размещение материального потока на складе и рациональное управление им. Структуру системы складирования образуют технико-экономическая, функциональная и поддерживающиая подсистемы.

Технико-экономическая подсистема состоит из совокупности элементов, характеризующих технические и технологические параметры складского помещения и оборудования, виды товароносителей (упаковка).

Элементы функциональной подсистемы определяют процесс грузопереработки на складе.

Элементы поддерживающей подсистемы оказывают информационно-компьютерную поддержку, правовое, организационно-экономическое, экологическое и эргономическое обеспечение эффективности функционирования склада.

Видео:Оценка эффективности работы склада. Основные параметры которые стоит оценить.Скачать

Расчет показателей эффективности работы склада (Теоретические аспекты организации работы склада)

Содержание:

Видео:Организация (создание) склада с нуля. Все, на что нужно обратить внимание.Скачать

Введение

Актуальность темы работы обусловлена тем, что правильная организация технологического процесса на складе на сегодняшний день является одним из условий повышения конкурентоспособности торгового предприятия. В настоящее время в торговле проектирование какого-либо сложного объекта непременно основывается на использовании системного подхода. Применительно к организации технологического процесса на складе такой подход является наиболее грамотным и рациональным. Для удовлетворения потенциальных потребностей предприятий к ассортименту и условиям поставок необходимо повышение эффективности работы склада, которое достигается с помощью автоматизации складских технологических процессов и использования информационных технологий. Совершенствование складской грузопереработки с помощью информационных технологий повышает эффективность работы склада, давая возможность складским операторам быстро реагировать на изменения и оценивать результаты своей работы в различных условиях. Именно поэтому вопрос оптимизации технологического процесса на складе торгового предприятия и оценка его эффективности является актуальным.

Цель курсовой работы – провести анализ показателей эффективности работы склада в торговом предприятии ООО «Радуга» и разработать мероприятия, направлены на совершенствование технологии складирования товаров на складе.

Задачи курсовой работы:

- рассмотреть характеристику складов; исследовать технологический процесс на складе; определить основные направления повышения эффективности работы систем складирования;

- провести анализ показателей работы склада в ООО «Радуга»;

- разработать мероприятия, направленные на совершенствование технологии складирования товаров на складе.

Предмет исследования – показатели эффективности работы склада.

Объект исследования – ООО «Радуга».

Научно-методическая основа работы – литературные источники, посвященные вопросам организации технологических процессов в торговле, логистики.

Видео:Что такое современный склад в 2023 году? Урок 1 - ВведениеСкачать

Глава 1. Теоретические аспекты организации работы склада

Видео:ТОП 5 лайфхаков правильной маркировки складаСкачать

1.1. Назначение и функции складов

Традиционно склад рассматривается как место для хранения товаров и главной его функцией считается сохранение товара [1] . Под понятием «складская деятельность» понимается следующая совокупность операций: размещение товаров; количественная и качественная сохранность; обновление запасов; учет запасов [2] .

Современный склад представляет собой гораздо более сложный объект, выполняющий множество, как традиционных, так и дополнительных операций [3] . Основными функциями современного склада являются:

1. Концентрация и хранение запасов, обеспечивает бесперебойное снабжение производства материалами и удовлетворение потребительского спроса, подверженного различного рода колебаниям;

2. Консолидация грузов – это объединение грузов в более крупную смешанную партию для отправки потребителям, находящимся в одном районе сбыта;

3. Разукрупнение грузов подразумевает создание более мелких партий, предназначенных нескольким потребителям;

4. Управление ассортиментным составом – формирование ассортимента продукции в соответствии с рыночным спросом;

5. Комплектация партии груза – это пересортировка грузов, полученных от поставщиков, и комплектация в партии для отправки потребителям;

6. Оказание услуг:

– маркировка, фасовка, упаковка;

– страховка, подготовка товаросопроводительных документов, заключение договоров с транспортными компаниями;

– сдача в аренду складских помещений, приём товарно-материальных ценностей на временное хранение;

Видео:Расчет зон склада. Основные параметры расчета зон разгрузки и отгрузкиСкачать

1.2. Организация складского хозяйства

Для достижения главной цели складского хозяйства – рациональной организации складской деятельности, необходимо определиться по следующим вопросам: определить количество складов, их мощность и тип; организовать эффективное использование складских площадей; организация работы на складе должна быть такой, чтобы количество операций с товаром было минимальным; минимизация затрат [5] .

В организации эффективной работы склада одним из важных факторов является его планировка. Под планировкой понимается физическое размещение в пространстве мест для хранения товаров, зон погрузки и разгрузки. Каждый товар, который хранится на складе, имеет свои особенности, которые влияют на выбор места его размещения и время его пребывания на складе. Например, если товар должен пробыть на складе непродолжительное время или он часто используется в комплектации заказов, то этот товар размещают ближе к зоне отгрузки, чтобы не тратить много времени на его размещение в глубине зоны хранения, а потом изъятие его оттуда [6] .

Чтобы рационально организовать движение товаров на складе, делают разбивку складских площадей на рабочие зоны. Этот процесс зависит от множества факторов, например, особенностей строения самого склада, вида оборудования, применяемого при разгрузочно-погрузочных работах, особенностей товаров, проходящих через склад, набора операций, которые выполняются на данном складе.

Как правило, выделяют следующие зоны: зона приёмки товаров, зона хранения, зона комплектации заказов, зона упаковки, зона отгрузки.

Чтобы добиться уменьшения числа операций с товаром, весь ассортимент разбивают на группы по следующим критериям: частота обращения к данной группе товаров, время его хранения на складе. Как показывает практика та часть товаров, которые «быстро» проходят через склад существенно меньше, чем та часть, которая относительно долго будет находиться на складе. Поэтому в данном случае специалисты предлагают использовать метод Паретто, который применительно к данной ситуации выглядит так – 20% «быстрые» товары; 80% «медленные» товары. Исходя из этого, отдельно планируются места под «быстрые» и под «медленные» товары [7] .

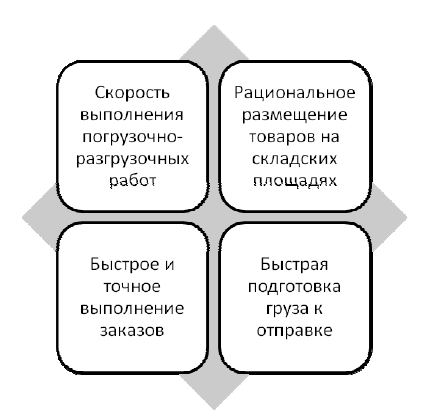

Эффективность складской логистики напрямую зависит от качества выполнения следующих операций: скорости выполнения погрузочно-разгрузочных работ, рациональному размещению товаров на складских площадях, быстроте и точности выполнения заказов, подготовке мест под поступающий товар, быстрой подготовки груза к отправке (рис. 1).

Также для увеличения быстроты и эффективности работы склада большое значение имеет уровень автоматизации работы склада [8] . Несомненно, предприятие должно стремиться к максимальной ликвидации ручных операций. Большинство ручных операций выполняется в зоне комплектации заказов. Однако на практике совсем исключить их невозможно, так как небольшие заказы, индивидуальные, специфические обычно комплектуются вручную [9] .

Рисунок 1 — Основные операции, от которых зависит

эффективность работы склада [10]

Чтобы повысить эффективность работы складского хозяйства необходимо провести работу в следующих направлениях.

1. Автоматизация склада. Чтобы сократить время, количество операций и просто повысить качество работы на складе используют современные информационные системы. На рынке информационных технологий предлагается множество программ и специального оборудования, предназначенных для складских хозяйств. Каждый склад должен выбрать подходящую именно ему информационную систему. Обычно этот вопрос решается руководителем совместно со специалистами в области информационных систем [11] .

2. Работа с персоналом. Современный склад – это сложный, высокотехнологичный объект, оснащённый современным оборудованием, использующий сложные информационные системы [12] . Поэтому существует необходимость в подготовке и использовании высококвалифицированных кадров. Сейчас специалист, работающий на складе наряду с базовыми знаниями должен иметь знания в области логистики, информационных технологий, бухгалтерского учёта [13] . Для того чтобы исключить множество проблем, связанных с нехваткой или низким уровнем подготовки персонала руководитель должен заботиться о мотивации персонала:

1. Организация системы повышения квалификации;

2. Заработная плата должна соответствовать уровню современного высококвалифицированного специалиста;

3. Возможность карьерного роста;

4. Нематериальные виды мотивации;

3. Ревизия складской деятельности. Чтобы не возникало непредвиденных ситуаций и проблем, необходимо периодически проводить ревизию склада, которая должна включать в себя инвентаризацию и проверку документооборота [14] .

Под инвентаризацией понимается фактическая оценка запасов товарно-материальных ценностей и сравнение фактических показателей с информацией, закреплённой в документах, оценка состояния оборудования. Специалисты советуют делать инвентаризацию как можно чаще, так как персонал после проверки лучше владеет информацией о месте нахождении товара на складе, его количестве. Ещё одним важным результатом проверки является возможность выявить многие ошибки, не дожидаясь, когда появятся из-за них реальные проблемы [15] .

Видео:Что такое современный склад в 2023 году? Урок 2 - Складские процессы и топология складаСкачать

1.3. Задачи оптимизации складского хозяйства

Грамотная организация складского технологического процесса в настоящее время становится главным условием повышения конкурентоспособности оптового торгового предприятия [16] .

Сегодня в торговле проектирование какого-либо сложного объекта непременно основывается на использовании системного подхода. Применительно к организации технологического процесса на складе такой подход представляется наиболее важным и правильным. В связи с этим складское хозяйство рассматривается как логистическая система (ЛС), а протекающие в ней организационно-технические процессы — во взаимодействии с иными внутрискладскими процессами, а также с факторами внешней среды [17] .

Склад рассматривается как элемент инфраструктуры товарных рынков и активно действующих ЛС в торговле. Наряду с расходами на транспортировку, издержки на управление запасами и грузопереработку на складе оптовой торговли составляют значительную долю общих логистических затрат.

Рационально организованный склад дает возможность оптимизировать издержки ЛС, а процессы, связанные с организацией складов, в конечном итоге становятся значительной составляющей общих совокупных издержек. Таким образом, складское хозяйство несет в себе не только функцию хранения, но и сервисного обслуживания потребителей складских услуг [18] .

Следовательно, склад – как неотъемлемое звено в ЛС, позволяет определить стратегические выгоды: сервисные и экономические [19] .

Решение главных задач складирования, а именно выбор формы собственности; дислокация складов; оснащение новейшим технологическим оборудованием, средствами механизации, компьютеризация и автоматизация работы склада; тщательная и грамотная организация складского технологического процесса до сегодняшнего дня остаются слабым местом в работе практически каждой отрасли экономики нашей страны. Выше перечисленные задачи хронически не решались долгое время, тем более с позиций комплексного, логистического подхода как особой целостной экономической проблемы [20] .

С целью оптимизации работы складов предприятию следует решить следующие задачи:

– разработка технологического процесса на складе предприятия;

– техническое оснащение склада;

– информационное и документальное обеспечение управления;

– идентификация маркировка товаров [21] .

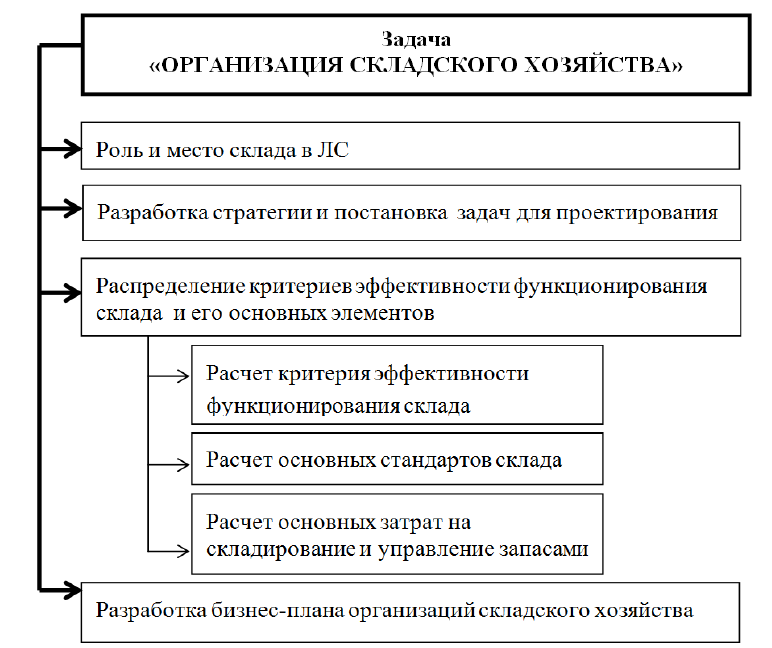

В каждой задаче можно определить подзадачи. Например, задача «организация складского хозяйства» состоит из подзадач, представленных на рисунке 2.

Рисунок 2 – Структура решения задачи «Организация складского хозяйства» [22]

Важным фактором является место расположения склада на обслуживаемой территории в зависимости от места расположения потребителей и величины потребления товарно-материальных ценностей с указанного склада в течение логистического периода времени. Условно весь логистический процесс можно разделить на три части:

1) операции, направленные на координацию службы закупки;

2) операции, направленные на координацию службы продаж;

3) операции, непосредственно связанные с переработкой груза и его документацией [23] .

Структура решения задачи «Организация технологического процесса на складе»:

1. Моделирование складских бизнес-процессов [24]

2. Разработка технологического процесса [25] :

– определение составных частей технологического процесса;

– организация разгрузки и транспортирования грузов к месту приемки;

– организация размещения, укладки и хранения;

– организация комплектации заказов и отгрузки;

– маркировка и идентификация товаров [26] .

3. Техническое применение:

– выбор подъемно-транспортного оборудования;

– выбор оборудования для погрузки-разгрузки;

– выбор маркировочного и этикеточного оборудования;

– выбор дополнительного технологического оборудования [27] .

Рациональная организация внутрискладского процесса основывается на выполнении следующих основных принципов:

– автоматизация и механизация технологических операций;

– организация сквозного товарного потока;

– планомерность и ритмичность складских работ, полная сохранность товара;

– оптимальное использование площади и емкости помещений.

Одним из основных параметров для оптимизации логистического процесса, связанного с транспортировкой, погрузочно-разгрузочными работами, складированием, является грузовая единица — определенное количество товаров, которое грузят, транспортируют, выгружают и хранят как единую массу. Правильно сформированная грузовая единица позволяет обеспечить высокую степень сохранности груза, низкие затраты труда, эффективность выполнения погрузочно-разгрузочных работ за счет их комплексной автоматизации и механизации, возможность перегрузки без переформирования, безопасность выполнения складских работ [28] .

Повышение показателей использования складских емкостей и площадей на основе рационализации технологического процесса с применением прогрессивных схем механизации, с использованием новейшего подъемно-транспортного и технологического оборудования является одной из основных задач эффективного функционирования складского комплекса [29] . Без этого невозможно рационально использовать складской объем и снизить трудовые затраты по переработке грузов, повысить пропускную способность складов, не увеличивая численность складских работников [30] .

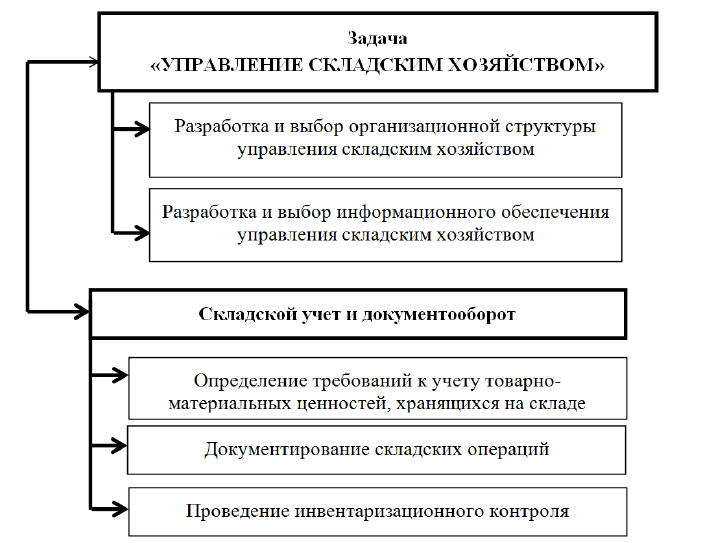

Задача «Управление складским хозяйством» представлена на рисунке 3.

Рисунок 3 — Структура решения задачи «Управление складским хозяйством» [31]

В логистике для управления потоком предусматривается выполнение следующих функций:

– анализ с целью установления причинно-следственных связей между затраченными средствами и достигнутыми результатами, расчета эффективности управления и функционирования системы в целом [32] .

Полученная аналитическая информация используется для новых циклов управления и новых плановых расчетов [33] .

Процесс управления на складе независимо от уровня механизации и автоматизации можно разделить на три группы:

– управление эксплуатацией складского хозяйства;

– управление технологическим процессом на складе [34] .

С целью эффективного управления предприятием и его складским хозяйством, необходимо не только поставить задачи, но и применить результаты их решения для конкретного хозяйствующего субъекта [35] .

Выводы.

Основное назначение склада – это концентрация запасов, их хранение и обеспечение бесперебойного и ритмичного снабжения заказов потребителей.

К основным функциям склада можно отнести следующие:

1.Преобразование производственного ассортимента в потребительский в соответствии со спросом — создание необходимого ассортимента для выполнения заказов клиентов. Особое значение данная функция приобретает в распределительной логистике, где торговый ассортимент включает огромный перечень товаров различных производителей, отличающихся функционально, по конструктивности, размеру, форме, цвету.

2.Создание нужного ассортимента на складе содействует эффективному выполнению заказов потребителей и осуществлению более частых поставок и в том объеме, который требуется клиенту.

3.Складирование и хранение позволяет выравнивать временную разницу между выпуском продукции и ее потреблением и дает возможность осуществлять непрерывное производство и снабжение на базе создаваемых товарных запасов. Хранение товаров в распределительной системе необходимо также и в связи с сезонным потреблением некоторых товаров.

Видео:Размещение товаров на складе. Топология складаСкачать

Глава 2. Анализ показателей эффективности работы склада на примере ООО «Радуга»

Видео:Ведение складского учета. Особенные нюансы ведения складского учета!Скачать

2.1. Краткая характеристика предприятия

Коммерческое предприятие ООО «Радуга» было организована в 1995 г. Основной вид деятельности предприятия – оптовая торговля строительными материалами. Основные товарные группы предприятия представлены в таблице 1.

Таблица 1

Основные товарные направления ООО «Радуга»

Товарная группа

Производитель

Единица измерения

Объём продаж в месяц

% в объёме продаж

«Сокол», «Керама», «Дварченю керамика»

ассортимент более 20 видов

ассортимент 80 видов

ассортимент 500 видов

ассортимент 300 наименований

инструмент и расходные материалы

ассортимент более 200 наименований

В последние годы спрос на строительно-отделочные материалы растет стабильно и уверенно. Происходит расширение географических границ города, городов области, расширяются зоны застройки поселков коттеджного типа, что приводит к бурному росту объема продаж строительно-отделочных материалов.

Кроме розничной сети фирменных магазинов, в собственности группы компаний находятся складские площади, позволяющие всегда держать в наличии значительный ассортимент товара. Складские площади занимают 5 000 м², имеются подъездные железнодорожные пути и современную технику для приема и отгрузки товара.

На данном этапе развития компания «Радуга» находится на достаточно стабильном финансовом уровне и не останавливается на достигнутом. На достижение поставленных целей направлена вся структура компании (рис. 4).

Руководство компанией осуществляет генеральный директор.

Заместитель генерального директора по общим вопросам

Начальник отдела рекламы

Начальник отдела логистики

Начальник юридического отдела

Начальник отдела маркетинг

Начальник информационного отдела

Директор по сбыту

Директор по розничной торговле

Рисунок 4 – Организационная структура компании «Радуга»

В целях анализа основных тенденций развития ООО «Радуга» необходимо, в первую очередь, представить основные технико-экономические показатели деятельности предприятия за 2013-2015 гг. (таблица 2) и провести анализ финансово-хозяйственной деятельности предприятия, оценив, таким образом, настоящее положение и перспективы развития деятельности ООО «Радуга» в будущем.

Таблица 2

Основные технико-экономические показатели деятельности

ООО «Радуга» в 2013-2015 гг.

ПОКАЗАТЕЛИ

Ед. изм.

Абсолютное значение

(в ценах 2015 г.)

Абсолютное изменение: +, —

Темп роста 2015 г., %

2013 г.

2014 г.

2015 г.

к 2013 г.

к 2014 г.

к 2013 г.

к 2014 г.

Товарооборот по розничным ценам

Товарооборот по покупным ценам

Численность работающих, всего

в том числе торгово-оперативный персонал

в том числе продавцов

одного торгового работника

одного торгово-оперативного работника

Уровень валового дохода

Уровень издержек обращения

Прибыль от продаж

Уровень рентабельности продаж

На основе данных таблицы 2 сделаем выводы о финансово-хозяйственной деятельности ООО «Радуга» за 2013-2015 гг.

По данным таблицы видно, что деятельность предприятия в период 2013-2015 гг. была прибыльной. Прибыль от продаж увеличилась за 3 года (с 2013 по 2015 г.) на 9 545,6 тыс. руб. или на 22,04 %. Увеличение прибыли произошло под влиянием двух факторов: объема товарооборота и полной себестоимости. Превышение темпов прироста товарооборота за 3 года (42,48 %) над темпами прироста полной себестоимости (41,85%) обеспечило соответствующее увеличение прибыли. Степень влияния каждого из указанных факторов на изменение прибыли определим с помощью факторного анализа приемом цепной подстановки. Для этого произведем следующие расчеты:

Пр1 = Т0 – Сполн0 = 248 600 – 222 340 = 26 260 тыс. руб.

Пр2 = Т1 – Сполн0 = 354 200 – 222 340 = 131 860 тыс. руб.

Пр3 = Т1 – Сполн1= 354 200 – 315 380 = 38 820 тыс. руб.

Рост товарооборота: Пр2 – Пр1 = 105 600 тыс. руб.. – обеспечил увеличение прибыли на 105 600 тыс. руб. Рост полной себестоимости: Пр3 – Пр2 = — 93 040 тыс. руб. – обеспечил снижение прибыли на 93 040 тыс. руб. Итого общее влияние факторов объема товарооборота и полной себестоимости на прибыль: 105 600 – 93 040 = 12 560 тыс. руб.

Если же проследить тенденцию изменения прибыли только за последние 2 года (с 2014 по 2015 г.), то видно, что темп прироста прибыли значительно снизился и достиг уровня 0,75 %, что в абсолютном выражении составило 290 тыс. руб. Это объясняется, прежде всего, резким снижением темпа прироста товарооборота в 2015 г. к 2014 г. до уровня 1,99 %, а также превышением темпа прироста полной себестоимости (2,14%) над темпом прироста товарооборота (1,99 %) за соответствующий период.

Численность работающих росла меньшими темпами (24,39 %) по сравнению с товарооборотом (42,48 %). Это свидетельствует о росте производительности труда. Среднегодовая выработка на одного работающего составила в 2015 г. 3 472,5 тыс. руб., что свидетельствует о росте производительности труда в 2015 г. по сравнению с 2013 г. на 14,54 %.

Определим долю роста товарооборота за счет роста производительности труда: Дт = 100% — (24,39 * 100) / 42,48 = 100 % — 57,42 % = 42,58 %. Расчеты показывают, что большую часть прироста товарооборота (57,42 %) предприятие достигло за счет роста численности работающих, а 42,58 % прироста товарооборота были достигнуты за счет роста производительности труда. Это свидетельствует об экстенсивном направлении развития предприятия и о наличии резервов повышения роли интенсивных факторов, влияющих на рост товарооборота.

Среднегодовая выработка на одного работающего и одного оперативного работника в 2015 г. по сравнению с 2013 г. увеличилась соответственно на 14,54 % и 10,81 %, в то время как численность работающих и численность оперативных работников в течение 3 лет увеличилась на 24,39 % и 28,57 % соответственно. То есть темп прироста выработки на одного рабочего на 17,76 % (10,81 – 28,57) ниже прироста их численности за 3 года. В абсолютном же выражении выработка на одного оперативного работника в 2015 г. по сравнению с 2013 г. увеличилась на 480,10 тыс. руб. Основное условие роста выработки оперативных работников заключается в превышении темпов прироста товарооборота (42,48 %) над темпами прироста численности оперативных работников (28,57 %).

Степень влияния каждого из указанных факторов на изменение среднегодовой выработки оперативных работников определим с помощью факторного анализа приемом цепной подстановки. Для этого произведем следующие расчеты:

Выр1=Т0 / Чраб0 = 248 600 / 56 = 4 439,3 тыс. руб./чел.

Выр2=Т1 / Чраб0 = 354 200 / 56 = 6 325,0 тыс. руб./чел.

Выр3=Т1 / Чраб1 = 354 200 / 72 = 4 919,4 тыс. руб./чел.

Рост товарооборота: Выр2 – Выр1 = 1 885,70 тыс. руб./чел. – вызвал увеличение выработки на 1 885,7 тыс. руб./чел. Рост численности оперативных работников: Выр3 – Выр2 = — 1 405,6 тыс. руб./чел. – обеспечил снижение выработки на 1 405,6 тыс. руб./чел.

Итого общее влияние факторов товарооборота и среднесписочной численности оперативных работников на среднегодовую выработку оперативных работников: 1 885,7 – 1 405,6 = 480,1 тыс. руб./чел.

Если же проследить тенденцию изменения выработки на одного оперативного работника только за последние 2 года (с 2014 по 2015 г.), то видно, что произошло ее сокращение на 5,09% или в абсолютном выражении на 264,2 тыс. руб. Это объясняется, прежде всего, резким снижением темпа прироста товарооборота в 2015 г. к 2014 г. до уровня 1,99 %, а также превышением темпа прироста численности оперативных работников (7,46%) над темпом прироста товарооборота (1,99 %) за соответствующий период.

Показатель затрат на 1 руб. товарооборота оставался практически неизменным в течение трех лет. Однако после его снижения в 2014 г. на 0,005 руб. по сравнению с 2013 г., в следующем 2015 г. вновь наблюдается тенденция его роста на 0,002 руб. по сравнению с 2014 г. Это объясняется, прежде всего, превышением темпа прироста полной себестоимости (2,14%) над темпом прироста товарооборота (1,99 %) за соответствующий период.

Уровень рентабельности окупаемости издержек ООО «Радуга» в 2014 г. достиг максимального значения за анализируемый период и составил 12,48 % (то есть на каждый рубль, вложенный в дело, была получена прибыль 12,48 коп.), увеличившись по сравнению с 2013 г. на 0,67 % (12,48 – 11,81). Но затем в 2015 г. показатель рентабельности снизился до уровня 12,31 %, что выше уровня 2013 г. на 0,5%, но ниже уровня 2014 г. на 0,17 %. Увеличение показателя рентабельности в 2015 г. про сравнению с 2013 г. на 0,5 % обусловлено превышением темпа прироста прибыли от продаж (47,83%) над темпом прироста полной себестоимости (41,85%) за соответствующий период. А сокращение уровня рентабельности в 2015 г. по сравнению с 2014 г. на 0,17 % обусловлено превышением темпа прироста полной себестоимости (2,14%) над темпом прироста прибыли от продаж (0,75 %) за соответствующий период.

Уровень рентабельности продаж в 2014 г. достиг значения максимального значения за анализируемый период и составил 11,09 % (то есть с каждого рубля проданных товаров была получена прибыль 11,09 коп.), увеличившись по сравнению с 2013 г. на 0,53 % (11,09 – 10,56). Но затем в 2015 г. показатель рентабельности продаж снизился до уровня 10,96 %, что выше уровня 2013 г. на 0,4 %, но ниже уровня 2014 г. на 0,13 %. Увеличение показателя рентабельности в 2015 г. про сравнению с 2013 г. на 0,4 % обусловлено превышением темпа прироста прибыли от продаж (47,83%) над темпом прироста товарооборота (42,48%) за соответствующий период. А сокращение уровня рентабельности продаж в 2015 г. по сравнению с 2014 г. на 0,13 % обусловлено превышением темпа прироста товарооборота (1,99%) над темпом прироста прибыли от продаж (0,75 %) за соответствующий период.

Таким образом, исходя из проведенного анализа, делаем вывод о том, что в целом за анализируемый период предприятие функционировало достаточно стабильно. Но негативные тенденции, которые наметились в 2015 г., когда произошло снижение темпов прироста всех основных показателей по сравнению с 2014 г., могут привести в дальнейшем к значительному уменьшению эффективности деятельности предприятия, в том случае, если их заблаговременно не предвидеть и не предотвратить, использовав при этом все резервы повышения эффективности деятельности предприятия.

Видео:Базовые правила складского учета. 1С. Выпуск 2. СкладовойСкачать

2.2. Анализ товарного ассортимента и структуры товарооборота

Динамика товарооборота в разрезе основных ассортиментных групп представлена в таблице 3.

Таблица 3

Динамика товарооборота в разрезе ассортиментных групп

ООО «Радуга» в 2014-2015 гг.

Видео:Бизнес на кладовках. Кладовки в аренду. Сколько приносят кладовки СкладноСкачать

Курсовая работа: Организация складского хозяйства и пути его совершенствования

| Название: Организация складского хозяйства и пути его совершенствования Раздел: Рефераты по экономике Тип: курсовая работа Добавлен 06:58:38 17 декабря 2008 Похожие работы Просмотров: 24159 Комментариев: 22 Оценило: 11 человек Средний балл: 4.5 Оценка: 5 Скачать |

Собщ = C1 * N + С2 * К,

где Собщ — суммарные экономические затраты и потери;

C1 — расходы, связанные со строительством и эксплуатацией одного поста обслуживания транспорта;

N — количество постов обслуживания;

С2 — затраты и потери, связанные с организацией ожидания и возможным простоем транспорта, приходящиеся на единицу транспортного средства;

K — среднее число единиц транспорта, ожидающих разгрузки.

При увеличении числа постов очередь, то есть значение К, уменьшается. Пропускная способность погрузочно-разгрузочной зоны зависит не только от числа мест погрузки-разгрузки, но и от грузоподъемности поступающего транспорта.

Проведенные методом теории массового обслуживания расчеты показывают, что при заданном числе постов и при заданном значении очереди на разгрузку количество обрабатываемых на участке грузов прямо пропорционально грузоподъемности обслуживаемого транспорта.

Планировка складских зон для хранения определяется, прежде всего, физическими характеристиками обрабатываемых на складе грузов и выбранной системы складирования (рис. 6).

Тяжелые и габаритные грузы следует размещать как можно ниже, что обеспечит большую безопасность грузовых операций и сохранность грузов, и в близости к местам погрузки-разгрузки. Для их складирования, как правило, используют специально выделенные площади внутри складских помещений или открытые площадки.

При любом размере складского помещения необходимо стремиться к максимальному использованию объема, для чего целесообразно использовать стеллажное оборудование. При этом максимальная используемая высота определяется параметрами подъемно-транспортного оборудования, требования пожарной и технологической безопасности.

Кроме того, при организации складского хозяйства важно правильно определить систему приемки, размещения, хранения и надзора за товарным ассортиментом.

Как правило, выгруженные товары доставляют в зону приемки склада, где производят их проверку. Приемка товаров по количеству и комплектности — ответственная процедура, выявляющая недостачи, повреждения, низкое качество или некомплектность товаров. Поэтому порядок проведения приемки товаров регламентируется нормативными актами. Инструкции применяются во всех случаях, когда стандартами, техническими условиями, иными обязательными правилами не установлен другой порядок приемки продукции производственно-технического назначения и товаров народного потребления по количеству, качеству и комплектности, а также тары под продукцией или товарами. В договорах поставки могут быть предусмотрены особенности приемки соответствующих видов продукции и товаров [3].

Нормативно существуют следующие сроки приемки товаров:

— поступивших без тары (упаковки), в открытой или поврежденной таре (упаковке) — в момент получения от поставщика, либо в момент вскрытия опломбированных и разгрузки неопломбированных транспортных средств;

— поступивших в исправной таре (упаковке) — по весу и количеству мест — в вышеуказанные сроки, по количеству товарных единиц в каждом грузовом месте;

— одновременно со вскрытием тары (упаковки), но не позднее 10 дней с момента получения товара.

Если приемка осуществлена в указанные сроки, она считается своевременной.

Вместе с товарами (грузами) склад получает сопроводительные документы: товарно-транспортные накладные, счета-фактуры, инвойсы и т.п. Эти документы регистрируются в журнале учета поступающих грузов и транспортных средств.

В процессе приемки происходит сверка фактических параметров поступившего груза с данными товарно-сопроводительных документов. Это позволяет актуализировать информацию о количественном и качественном составе принимаемого товара путем его идентификации. Идентификация товара может производиться путем считывания текстово-числовой информации или штрих-кода, расположенных на упаковке.

Приемка упакованных товаров в зависимости от договорных условий может осуществляться грузовыми местами или по номенклатуре.

Приемка по грузовым местам заключается в проверке соответствия их количества и веса указанным в транспортных и сопроводительных документах отправителя.

При приемке по номенклатуре вскрывается упаковка и производится идентификация товарных единиц, их количества в каждой упаковке.

После завершения приемки товаров (грузов) производится ввод информации в базу данных складской информационной системы, генерация складских этикеток на грузовые места или упаковки товарных единиц с обозначением необходимых параметров для складского учета и размещения и формирование шаблона приходного ордера на каждую партию товара.

После окончания проверки товара, наклейки маркировочных этикеток шаблон приходного ордера передается для размещения поступивших грузов в зоне хранения [4].

Организация хранения, в свою очередь, должна обеспечивать:

— сохранность количества товаров, их потребительских качеств и выполнение необходимых погрузо-разгрузочных работ;

— условия для осмотра и измерения товаров, отбора проб и образцов товаров соответствующими контролирующими органами, исправления поврежденной упаковки, выполнения погрузо-разгрузочных работ.

Обеспечение сохранности свойств товара достигается созданием надлежащего гидрометрического режима хранения товаров, удобной системой их укладки и размещения, организацией постоянного контроля в процесс е хранения.

За товарами, хранящимися на складах, необходимы наблюдение и уход, регулярные проверки состояния, контроль появления порчи, следов грызунов или насекомых.

При правильной организации хранения:

— товары не размещают в проходах, не загораживают огнетушители и розетки;

— не складывают поддоны или товары в слишком высокие штабели;

— самые верхние полки используют как резервные для товаров;

— если товары не уменьшаются в ячейках, размещают их на более глубоких стеллажах;

— обеспечивают постоянное место для хранения подъемно-транспортного оборудования;

— поддерживают оптимальные режимы хранения товаров — температуру и влажность воздуха;

— предохраняют товары от моли и грызунов;

— отсыревшие товары просушивают и проветривают;

— для поддержания необходимого санитарно-гигиенического режима регулярно производят тщательную уборку помещения, а также его дератизацию, дезинсекцию, дезинфекцию и дезодорацию.

Правильное размещение и укладка товаров в зоне хранения на складе — непременное условие рациональной организации внутрискладского технологического процесса.

Выбор способа складирования зависит, прежде всего, от вида продукции, подлежащей хранению и обработке, и влияет на объемно-планировочные параметры зон хранения. Выбор способа складирования (формы размещения грузов в пространстве) влияет:- на эффективность использования площади и объема;

— на скорость обработки груза;

— на возможность автоматизации управления и механизации работ;

— на использование принципов учета;

— на капитальные вложения;

— на эксплуатационные затраты;

— на квалификацию персонала.

На складах применяют два основных способа складирования: напольный и стеллажный.

Напольный вид хранения является простейшей системой размещения грузов. Основным способом укладки при этом является штабель — укладка грузовых пакетов или товарных упаковок друг на друга.

Штабельная укладка целесообразна для хранения больших партий однородных товаров. Для обеспечения свободной циркуляции воздуха штабель укладывают на поддоне. Между штабелями и потолком оставляют свободное пространство.

Высота штабеля определяется характером товара, видом тары, высотой складского помещения, предельной нагрузкой на 1 кв. м площади пола, степенью механизации труда на складах.

Прямая укладка применяется для грузов, затаренных в ящики одинакового размера. Расположение каждого верхнего предмета в плане совпадает с расположением нижележащего предмета.

Укладка в перекрестную клетку применяется для ящиков различных размеров, в частности для длинномерных грузовых мест. Грузы верхнего ряда укладывают поперек грузов нижнего ряда.

В обратную клетку, как правило, укладывают товары, затаренные в мешки. Этот способ состоит в том, что каждый следующий ряд мешков кладут на предыдущий в обратном порядке.

Стеллажный способ хранения и укладки грузов обеспечивает максимальные удобства для проведения складских операций, создает хорошие условия для повседневного оперативного учета товаров и наиболее рационального использования емкости складского помещения.

Отпуск товаров со склада — заключительная стадия складского технологического процесса. Она включает в себя следующие операции:

— отборка товаров с мест хранения (комплектация);

— подготовка к отпуску (упаковка, окантовка, маркировка);

— отгрузка или отправка по назначению (доставка).

Операции отпуска начинаются с момента получения распоряжения или документов на отгрузку. После получения указанных документов производится их регистрация, делается запрос в базе данных о наличии и местоположении товаров и распечатывается лист комплектации (маршрутная карта).

Нужно иметь в виду, что товары при адресной системе хранения для комплектации всегда должны быть указаны в последовательности местоположения, а не в последовательности нумерации товаров. Следует также придерживаться правила, чтобы заказы с однородным товаром отбирались в первую очередь, многономенклатурные заказы — во вторую очередь. Это увеличит производительность.

Кроме того, отборка товаров с мест хранения может производиться автоматизированным, механизированным или ручным способом. Наиболее эффективны автоматизированный и механизированный способы при условии, когда груз на поддоне снимают с места укладки и в виде целой грузовой единицы доставляют к месту комплектации заказа. Операции ручной отборки и подготовки товаров к отпуску являются на складах наиболее трудоемкими. Стоимость рабочей силы на участке отборки может составлять до 50% стоимости всей рабочей силы, используемой на складе.

После окончания процесса комплектования заказа или партии товара и урегулирования возможных несоответствий, упаковки, заполнения упаковочных листов лист комплектации передается для завершения стадии подготовки к отгрузке, в случае необходимости — для дополнительной маркировки отгружаемых грузовых мест и ввода соответствующей информации в базу данных.

После окончания оформления документов производится фактическая отгрузка товара со склада и погрузка в транспортное средство [12].

1.4.2. Товарные потери

В процессе хранения товаров на складе, подготовки их к отпуску и выполнения других складских операций возникают товарные потери. Следует различать допустимые товарные потери, на которые устанавливаются нормы естественной убыли, и недопустимые, которые относятся к актируемым потерям.

Естественная убыль товаров происходит вследствие усушки и выветривания, раструски и распыла, утечки и розлива. К недопустимым относятся потери, возникшие в результате порчи, боя, лома товаров или неудовлетворительных условий их хранения.

На складах, где рационально осуществляется операции по приёмке, хранению и отпуску товаров, их потери сведены до минимума [10].

В процессе проектирования складского хозяйства необходимо собрать информацию по грузопотокам и произвести расчет планируемых критериев эффективного функционирования складской системы и основных параметров.

К основным показателям эффективности функционирования склада относятся следующие:

Грузооборот склада (т):

где То — товарооборот за период, руб.;

Сср — средняя стоимость 1 т груза, руб./т.

Себестоимость складской переработки (руб. на 1 т груза):

где Рэ — сумма эксплуатационных расходов за год, руб.;

Г — грузооборот, т.

Коэффициент использования складской площади:

где Sпол — полезная площадь склада, кв. м;

Sобщ — общая площадь склада, кв. м.

Значение коэффициента использования а меньше 1 и в зависимости от типа склада, его планировки, организации технологического процесса и других факторов колеблется в пределах от 0,2 до 0,6.

Практика показывает, что полезная площадь склада при стеллажном способе хранения может составлять:

36% — при высоте склада 3,5 м;

48% — при высоте склада 5 м;

60% — при высоте склада 7 м.

Оборот склада:

где t xp ср — среднее время хранения грузов на складе;

Т — период времени.

Пропускная способность склада:

где Е — емкость склада, т.

где Sпол — полезная площадь под складирование;

σ — нагрузка на 1 кв. м площади, т/кв. м.

Уровень механизации складских работ:

где Рм — количество механизированных процессов;

Робщ — общее количество технологических процессов.

Оборачиваемость склада — величина, обратная продолжительности оборота:

где Q — количество продукции, отгруженной за период времени Т;

Qобщ — общее количество продукции, которое можно разместить на складе.

Количество критериев и их значимость для разных Фирм и компаний могут быть определены с учетом их специфики. В таблице 3 приведен более полный список показателей, необходимых для формирования технико-экономического обоснования проекта организации складского хозяйства, из которых каждая фирма может отобрать и составить систему оценки эффективности функционирования склада в условиях своего бизнеса.

Перечень показателей эффективности логистического процесса на складе

Качество складского сервиса и удовлетворение потребителей

Обеспечение выполнения заказа точно к сроку;

Полнота удовлетворения заказа;

Точность параметров заказа ;

Точность поддержания уровней запасов;

Количество возвратов заказов, отсутствие запасов, повышения тарифов;

Ошибки в выполнении заказов;

Случаи потерь, хищений, порчи и т.п.;

Возврат товаров покупателями;

Оценка потребителями степени; удовлетворения сервисом;

Скорость и количество оборотов запасов;

Использование оборотного капитала; Средний уровень запасов на складе;

Возврат на инвестиции в основные фонды;

Использование инвестиций в складскую инфраструктуру;

Использование инвестиции в технологическое (подъемно-транспортное) оборудование;

Затраты на управление складскими запасами;

Затраты на внутрискладскую транспортировку;

Затраты, связанные с качеством продукции и сервиса (ущерб от недостаточного уровня качества, потери продаж, возврат товаров, устаревание запасов и т.п.);

Затраты на складскую грузопереработку и хранение;

Затраты, связанные с операциями;

Время логистических циклов

Время составляющих цикла заказа;

Время пополнения запасов;

Время обработки заказов потребителей;

Время доставки заказа;

Время подготовки и комплектации заказа;

Время цикла закупки товаров;

Время цикла подготовки отчетов;

Количество обработанных заказов в единицу времени;

Грузовые отправки на единицу складских мощностей и грузосовместимости транспортных средств;

Использование складского пространства;

Количество операций грузопереработки в час;

Общие логистические издержки на единицу инвестированного в складские запасы капитала;

Общие логистические издержки на единицу складского товарооборота;

Интегральная оценка эффективности объекта будет складываться из оценок:

— потребительских качеств объекта (расположение, обеспеченность помещениями, наличие оборудования и обеспеченность механизмами и тому подобное);

— стоимостных показателей (единичные накладные расходы и издержки);

— спектра предоставляемых услуг, их стоимости и качества [2].

1.5.2. Расчет основных параметров склада

Далее приведем основные параметры складов и правила их расчета. Общая площадь склада включает:

— полезную площадь, т.е. площадь, предназначенную для хранения (включая площадь под стеллажами и т.п.) — Sпол ;

— площадь приемочных и отгрузочных площадок, включая площадь погрузо-разгрузочных рамп — Sпр ;

— служебную площадь, занятую конторскими и другими помещениями, Sсл ;

— вспомогательную площадь, занятую проездами и проходами, — Sвсп и определяется по формуле:

Потребность в общей складской площади при проектировании складских объектов рассчитывается с применением разных методик. К их числу относятся наиболее известные способы:

Первый способ является наиболее удобным и простым. Расчетная формула имеет вид:

где Q — количество продукции, которое необходимо разместить на складе, т,

σ — нагрузка на 1 кв. м площади, т/кв. м.

С помощью коэффициента заполнения объема емкость любого оборудования для хранения материалов и изделий (ячейки, стеллажи, штабеля и тому подобное) определяется по формуле:

где Vоб — геометрический объем продукции, м3;

γ — удельный вес, т 1м3;

b — коэффициент заполнения объема.

Зная габаритные размеры единицы принятой продукции или стеллажей и их количество, можно определить полезную площадь склада для хранения:

где I, b — геометрические размеры;

n — количество единиц продукции (стеллажей).

При определении площади с использованием норматива ее рассчитывают по показателю товарных запасов, выраженному в условных вагонах. Нормы площади на один вагон дифференцированы в зависимости от способа укладки и ее высоты (3-5 м). Площадь хранения при этом рассчитывают по каждой товарной группе по формуле:

где Qcp — средний товарный запас (в условных вагонах, автомобилях и т.п.);

N — норма площади хранения условной единицы;

K=1,2 — коэффициент перевода среднего товарного запаса в максимальный.

Рассчитав, таким образом, полезную площадь для хранения отдельных видов или групп материалов и изделий и суммируя ее, получаем общую полезную площадь склада.

При приближенных расчетах общая площадь складов может определяться в зависимости от полезной площади через коэффициент использования а.

Площадь приемочной (отгрузочной) площадки:

где Q — годовое поступление материала, т;

σ — нагрузка на 1кв. м площади, т;

kн — коэффициент неравномерности поступления материала на склад (1,2-1,5);

t — количество дней нахождения материала на приемочной площадке (до 2 дней).

5) Площадь офисного помещения рассчитывается в зависимости от числа работающих. При штате склада до 3 работников площадь офиса принимается по 5 м 2 на каждого человека; от 3 до 5 — 4 м 2 , более 5 работников — по 3,25 м 2 .

Размеры проходов и проездов в складских помещениях определяются в зависимости от габарита хранимых материалов, размеров грузооборотов, подъемно-транспортных средств. Для этой цели пользуются формулой:

где А- ширина проезда, см;

В — ширина транспортного средства;

С- ширина зазоров между транспортными средствами и между ними и стеллажами по обе стороны проезда (принимается 15-20 см).

На практике ширина главных проездов, как правило, принимается от 1,5 до 4,5 м. Ширина боковых проездов (проходов) — от 0,7 до 1,5 м.

Для сыпучих грузов важно определить объем штабеля, для жидких продуктов — объем резервуара. Данные для расчетов, которые характеризуют эти продукты, можно взять из справочников.

Определение параметров мест погрузки-разгрузки осуществляется по следующей методике. Минимальная ширина пандуса (рампы), используемого для погрузки и разгрузки транспорта, должна быть не меньше радиуса поворота работающего на ней погрузчика плюс еще приблизительно 1 м. Большинство современных складов ют ширину разгрузочных рамп до 6 м.

Высота пандуса должна быть согласована с высотой кузова обслуживаемого транспорта. У грузового автомобильного, транспорта высота кузова от уровня дороги колеблется в зависимости от типа от 550 до 1450 мм. Кроме того, высота кузов зависит от загрузки автомобиля. Кузов полностью груженого автомобиля может быть на 30 см ниже незагруженного. Плат формы автомобилей-рефрижераторов обычно выше, чем у автомобилей, не оборудованных холодильной камерой. В связи этим рампы необходимо оснащать устройствами для приема автомобилей с разной погрузочной высотой. Такими устройствами могут быть стационарные или передвижные грузоподъемные площадки или выравнивающие платформы.

При проектировании автомобильных рамп следует учитывать общую тенденцию снижения погрузочной высоты автомобилей. На железнодорожном транспорте также существует тенденция к увеличению габаритов вагонов, как рефрижераторных, так и обычных: дверные проемы становятся шире, длина вагонов увеличивается. Появилось множество специализированных вагонов. Участок разгрузки необходимо проектировать таким образом, чтобы принимать любы вагоны [5].

1.5.3. Основные затраты на складирование и управление запасами

Одной из характерных тенденций последних лет является строительство крупных распределительных центров, т. е. автоматизированных складов с компьютеризированной обработкой заказов и перемещением грузов. Для эффективного использования складов и распределительных центров нужна действенная система управления запасами. Такая система призвана определять количество заказываемого товара для поддержания оптимального уровня запаса и маго оптимальной частоты заказов.

Легче всего рассчитать указанные величины для товаров, спрос на которые является устойчивым на протяжении всего года. Сложнее регулировались заказы сезонной продукции. Компании предпочитают производить их круглый год, чтобы равномерно списывать постоянные расходы и обеспечить устойчивую загрузку производственного персонала. В результате в межсезонье на складах скапливаются значительные запасы готовой продукции.

Поэтому при круглогодичном выпуске таких товаров необходимо сопоставлять более низкие производственные издержки в период межсезонья с более высокими издержками хранения запаса. Кроме того, в периоды снижения спроса по этим товарам следует также шире использовать инструменты стимулирования сбыта: скидки, распродажи и так далее. Наибольшую трудность определения оптимального размера заказа и его частоты представляют товары «беспорядочного» спроса.

Проблема должна решаться, во-первых, путем постоянного и тщательного слежения за состоянием потребительского рынка данных товаров, во-вторых, путем минимизации складских запасов на основе поставок «точно вовремя». На рис. 7 показаны три вида издержек, необходимых для поддержания размера запаса на должном уровне.

Текущие затраты — это издержки связывания капитала в запасах, а также ряд дополнительных затрат типа налогов, страхования запасов и так далее. Эти издержки могут быть весьма значительными и составлять до 25 % стоимости самого запаса. Чем дольше товар находится на складе, тем выше текущие затраты.

Издержки исчерпывания запаса — это сумма потерь от снижения продаж в связи с отсутствием товара. Сумма таких потерь тем значительнее, чем выше спрос на товар.

Издержки пополнения запаса — это затраты, связанные с получением новых партий, включающие транспортировку, оформление и так далее. Оптимальный размер запаса зависит от всех перечисленных элементов затрат. При возрастании уровня запаса потери от отсутствия запаса сокращаются, поскольку выше вероятность того, что товар будет в наличии.

Снижаются и издержки пополнения запаса, поскольку заказы оформляются реже, однако текущие издержки при этом возрастают.

Задачей определения оптимального размера запаса является минимизация всех вышеперечисленных издержек на графике этот размер отображается точкой Q.

Другим важным параметром является частота заказа. Она зависит от оптимального размера заказа и уровня спроса и определяется как:

где n — частота заказа;

Д — уровень спроса;

Q — оптимальный размер заказа.

Можно выделить следующие системы управления запасами: с фиксированным размером запаса, с фиксированным интервалом времени между заказами, времени между запасами. Остальные системы представляют собой разновидности этих двух систем. Использование той или иной системы зависит от следующих обстоятельств:

— если издержки управления запасами значительные и их можно вычислить, то следует применять систему с фиксированным размером заказа;

— если издержки управления запасами незначительные, более предпочтительной оказывается система с постоянным уровнем запасов

— при заказе товаров поставщик налагает ограничения на минимальный размер партии. В этом случае желательно использовать систему с фиксированным размером заказа, поскольку легче один раз скорректировать фиксированный размер партии, чем непрерывно регулировать его переменный заказ;

— если имеются ограничения по грузоподъемности транспортных средств, то более предпочтительной является система с постоянным уровнем запасов;

— система с постоянным уровнем запасов более предпочтительна и в том случае, когда поставка товаров происходит в установленные сроки;

— система с постоянным уровнем и система с двумя уровнями часто используются, когда необходимо быстро реагировать на изменение сбыта.

Если спрос равномерен, это будет означать подачу заказов по графику через определенные периоды времени. При Случайном сезонном или беспорядочном спросе большинство заказов будет сделано в период пика спроса, и нужно четко отслеживать состояние рынка.

Альтернативой поддержания запаса на высоком уровне является система поставки «точно в срок», позволяющая минимизировать уровень запаса, а значит, и издержки товародвижения. Поставки «точно в срок» означают выпуск продукции в строгом соответствии с рыночным спросом, и в момент, когда ее требуется доставить покупателю, они наиболее реальные в случае равномерного и предсказуемого спроса.

Система «точно в срок» предполагает наличие четырех условий:

— быстрая обратная связь от покупателей относительно их потребностей;

— наличие эффективной компьютерной системы;

— быстрая и эффективная транспортировка;

— наличие центров комплектования, то есть перевалочных пунктов, куда продукция поступает с различных мест с целью комплектования заказов.

Важнейшим фактором является контроль и оценка эффективности осуществления операций. Контроль предполагает сопоставление результатов с намеченными целями. Показателями эффективности могут быть:

— время обработки одного заказа (мин, час, сут.);

— время выполнения одного заказа (мин, час, сут.);

— время нахождения товара в запасе (час, сут., мес.);

— издержки товародвижения в % к продажам (%);

— доля грузов, получивших повреждение при транспортировке;

— доля случаев несвоевременной доставки грузов.

Неспособность достичь целей с учетом названных критериев может свидетельствовать о наличии проблем в системе товародвижения, что требует анализа каждого вида операций в системе [6].

Организация складского процесса – это система мер, предусматривающих качественное выполнение складских работ в установленные сроки при минимальных затратах труда и средств. Рациональная организация складского процесса должна способствовать:

— сокращению затрат времени на обработку транспортных средств и обслуживание потребителей;

— повышению производительности труда и снижению издержек по складированию и хранению материалов;

— ликвидации излишних перегрузок и перемещения грузов;

— выполнению норм выработки с учетом соблюдения правил техники безопасности при производстве складских работ;

— рациональному использованию погрузочно-разгрузочного оборудования, транспортных средств, складских площадей и объемов;

— увеличению объема складских поставок и дополнительных услуг, оказываемых потребителям снабженческо-сбытовыми организациями.

Для складского хозяйства органов снабжения важным условием обеспечения рациональной организации складского процесса является его концентрация, то есть процесс сосредоточения грузов, погрузочно-разгрузочных механизмов и оборудования, рабочих в крупных звеньях складского хозяйства – на снабженческо-сбытовых базах, складах, производственных участках складов – и доведение их размеров до оптимального уровня.

Организация складских работ тесно связана с процессами разделения и кооперации труда. Важным условием рациональных методов организации складского процесса является четкое ограничение круга работ, выполняемых на участках и рабочих местах складов. Это достигается путем специализации складов, а также их производственных участков (зон) и рабочих мест на хранении определенных видов материалов и выполнении однородных работ (по выгрузке и приемке, складированию). Специализации в складском хозяйстве способствует внедрению унифицированного ряда грузовых единиц, типизация технологии переработки грузов.

Одним из ключевых параметров для оптимизации процесса, связанного с транспортировкой, погрузо-разгрузочными работами и последующим складированием, является грузовая единица — некоторое количество товаров, которые погружают, транспортируют, выгружают и хранят как единую массу. Грузовая единица своими параметрами связывает технологические процессы на различных участках логистической цепи в единое целое.

Правильно сформированная грузовая единица позволяет обеспечить:

— высокую степень сохранности грузов;

— сравнительно низкие затраты труда;

— эффективность выполнения погрузо-разгрузочных работ за счет их комплексной механизации и автоматизации;

— возможность перегрузки без переформирования;

— безопасность выполнения складских работ.

В настоящее время во все более расширяющемся масштабе для основной массы потребительских товаров применяется унифицированная тара. Ее применение сокращает трудоемкость погрузо-разгрузочных работ, повышает качество хранения и эффективность поиска и, что главное, позволяет достичь высокого уровня механизации и автоматизации.

Согласованные размеры грузовых единиц, а также оборудования для их обработки позволяют эффективно использовать материально-техническую базу различных участников процесса на всех этапах движения материального потока.

Способность грузовой единицы сохранять целостность в процессе выполнения логистических операций достигается пакетированием – то есть связыванием грузовой единицы и поддона в единое целое.

В общем, рациональная организация внутрискладского процесса основывается на соблюдении следующих основных принципов:

— механизация и автоматизация технологических операций;

— оптимальное использование площади и емкости помещений;

— организация сквозного товарного потока;

-. планомерность и ритмичность складских работ;

— полная сохранность товаров.

В то же время, организация работ в складском хозяйстве определяется рядом факторов. Общие факторы для всех складов:

1. Вид груза и условия его поступления на склад (так, например, организация работы по выгрузке пакетированных и непакетированных грузов различна по содержанию);

2. Величина партии грузов, поступающих единовременно на склад (принятие на склад партии грузов большей, чем в среднем за смену или сутки, требует дополнительных организационных мероприятий по разгрузке транспортных средств в установленные сроки);

3. Режим работы базы (организация работ на базе, работающей в одну смену, отличается от организации работ на базе, работающей в две или в три смены);

4. Тип складского здания или сооружения – открытая площадка, навес, закрытое помещение;

5. Способ отпуска и доставки материалов – крупными или мелкими партиями, в вагонах или автомобилях, централизованно или путем само вывоза.

Непременным условием рациональной организации работ на складе является наличие номенклатуры-ценника материалов, списка должностных лиц, которым предоставлено право разрешать отпуск материалов и образцов их подписей, графика отпуска материалов, должностных инструкций и форм учетной документации.

В процессе выгрузки и приемки материалов следует избегать излишнего их накопления в местах приема и не допускать количественных и качественных потерь. Площадки для выгрузки и приемки продукции должны быть оснащены приборами для определения фактического количества и контроля качества материалов, инструментом для вскрытия тары и упаковки. До начала выгрузки к местам выгрузки должны быть поданы оборудование и приспособления, используемые при выгрузке соединительные мостки для проезда погрузчика из склада в вагон, внутрискладская тара, грузозахватные приспособления. Своевременное оснащение мест выгрузки сократит время выполнения этой операции.

Для грузов, выгружаемых в ночное время или же прибывших без сопроводительных документов в поврежденной таре, в зоне выгрузки и приемки должно быть отведено и оборудовано место для временного хранения [1].

Для рациональной организации размещения и хранения продукции на складе ее необходимо сгруппировать с учетом объемно-весовых характеристик и физико-химических свойств. Эта работа выполняется с целью образования групп продукции примерно одинаковых по указанным параметрам. Для хранения каждой группы продукции выделяется отдельный участок в зоне хранения, оснащенный соответствующим оборудованием для складирования и хранения.

Для рационального размещения различных товаров составляют экономически и технологически обоснованные схемы размещения. Задача заключается в определении оптимальных мест хранения для каждой товарной группы. Применение методов решения данной задачи (например, проведение АБС-анализа) сдерживается необходимостью наличия на складах соответствующего программного обеспечения и вычислительной техники, а также подготовленного персонала. Эти ограничения могут быть преодолены в результате применения метода Парето (20/80), согласно которому 20% объектов (в данном случае группы товаров), с которыми обычно приходится иметь дело, дают, как правило, 80%-ный результат.

На складе применение метода Парето позволяет минимизировать количество передвижений посредством разделения всего ассортимента на группы, которые быстро оборачиваются и требуют большого числа перемещений, и группы, к которым обращаются достаточно редко.

В схемах размещения за товарами определенных групп, подгрупп и наименований, как правило, закрепляются постоянные места хранения (адресная система хранения). Каждому месту хранения присваивают код (индекс, порядковый номер, условное обозначение и тому подобное), используя разные способы кодирования. Коды мест хранения товаров — необходимые элементы автоматизированной системы поиска, перемещения и укладки грузов — заносят в базу данных. Они вводятся при поступлении товара и указываются при распечатке листа комплектации (маршрутной карты).

Размещение материалов в зоне хранения склада должно осуществляться таким образом, чтобы отпуск их со склада производился в порядке поступления. Отклонения от этого принципа приводят к ухудшению качества продукции. Размещение продукции в зоне хранения должно обеспечивать материальные затраты времени на укладку продукции, снятие ее с мест хранения и доставку к местам отпуска. Для этого наиболее массовую ходовую продукцию следует размещать как можно ближе к основным проездам склада и пунктам отпуска.

Важное значение для организации размещения и хранения материалов имеет способ закрепления мест хранения, о которых уже шла речь ранее. В настоящее время используют три способа закрепления мест хранения:

Постоянное закрепление мест хранения вводится для продукции, которая постоянно находится на складе в качестве запаса, а также для продукции, которая требует специального технологического оборудования для складирования.

Переменное закрепление мест хранения вводится для массовой, крупногабаритной и тяжеловесной продукции с небольшим сроком хранения. Применение этого способа дает возможность максимально использовать места хранения для укладки поступившей продукции.

Однако применение переменного закрепления мест хранения усложняет процесс управления размещением материалов на складе. Поэтому при внедрении переменного закрепления мест хранения следует принять определенный способ управления процессом размещения материалов на складе, чтобы всегда иметь возможность находить груз или свободное место. На небольших складах используется простой способ управления при помощи карточек.

Сущность этого способа состоит в том, что после укладки продукции на свободное место в стеллаже на графической модели стеллажа, которая крепится на его торце, в клетку, соответствующую занятой ячейке стеллажа, навешивается карточка с указанием номенклатурного номера продукции и ее разновидности. При отпуске всей продукции с места хранения карточка снимается с модели.

На крупных складах, насчитывающих тысячи мест для хранения продукции, управление процессом размещения осуществляется с помощью ЭВМ. Причем наиболее приемлемым вариантом размещения является не размещение материалов вообще на свободных местах склада, а размещение их на свободных местах в пределах определенной зоны хранения.

В практике работы складов применяют также смешанную систему закрепления продукции за местами хранения, при которой часть мест хранения закрепляется за определенными видами продукции постоянно, а часть – переменно. Однако наиболее экономичным является способ переменного закрепления продукции, позволяющий максимально использовать оборудование для хранения материалов.

Среди организованных мероприятий по отпуску и доставке материалов потребителям преобладают мероприятия, связанные с централизованной доставкой материалов. На базы и склады возлагаются следующие обязанности по организации централизованной доставке:

1. Предъявление грузов к перевозке в обусловленном договором объеме.

2. Обеспечение (в соответствии с договором) режима работы складов по приему и выдаче грузов.

3. Осуществление погрузочно-разгрузочных работ (если по условию договора транспортная организация не приняла эти работы на себя).

4. Обеспечение погрузки и выгрузки автомобилей в установленные сроки.

5. Отбор груза и подготовка его к отпуску до прибытия автомобилей.

6. Содержание подъездных путей к складам в исправном состоянии.

7. Своевременное оформление товарно-транспортных накладных.

Важными операциями, от качественного выполнения которых во многом зависит эффективность централизованной доставки, являются предварительный отбор грузов и подготовка их к отпуску. Отбор грузов на складах проводится по товарно-транспортной накладной, полученной в оперативно-диспетчерском отделе. Организация отбора партии груза зависит от величины партии. Крупные партии грузов для вагонных и авто- поездных- отправок не рекомендуется предварительно снимать с мест складирования. На них навешиваются трафаретные бирки с указанием массы груза, грузополучателя и пункта назначения.

Мелкие партии целесообразно передавать в экспедицию (зону) или участок отпуска, где грузы с разных складов доукомплектовываются по потребителям и грузовым направлениям. Отборка материалов может проводиться как возле мест хранения, так и на участке отпуска, куда предварительно доставляют пакеты с грузами.

Если после отборки на поддонах осталась часть материалов, доставлять их обратно на места хранения не целесообразно.

Принятые по количеству и качеству товары укладывают в тару, пакетируют и перемещают в зону хранения. Здесь их укладывают на стеллажи или в штабеля. Большое значение для осуществления оперативного контроля и ухода за товарами, быстрой их отборки и отпуска имеют разработка и соблюдение рациональной схемы размещения товаров, которая предусматривает закрепление за товарами определённых групп, подгрупп и наименований постоянных мест хранения (секций, участков, стеллажей и так далее). При разработке таких схем необходимо учитывать объём и порядок поступления товаров на склад, условия их реализации, правильное товарное соседство и возможность повседневного наблюдения за их сохранностью [7].

2. Анализ организации и путей совершенствования складского хозяйства на ЗАО «ПКП «Теплый дом»

Закрытое акционерное общество «Производственно-коммерческое предприятие «Теплый дом» занимается производством и реализацией строительных материалов, сохраняющих тепло (утеплитель, производство пенопласта, несъемная опалубка). Продукцию этого предприятия можно встретить везде, где требуется быстро и выгодно построить надежное и эффективно утепленное сооружение.

Рассматриваемая компания официально зарегистрирована в декабре 2001 года. С этого момента у нее в активе имеется формовочно-литьевые автоматы фирмы «KURTZ GmbH» (Германия), а при производстве основных видов продукции используется сырье фирм «BASF AG» (Германия) и «NOVA Chemicals Corporation» (Канада).

Давая краткую справку о партнерах фирмы ЗАО ПСК «Теплый Дом», важно отметить следующие факты. «KURTZ GmbH» является немецким холдингом, ставшим мировым лидером в производстве формовочно-литьевых аппаратов. А немецкий химический концерн «BASF AG», являвшийся когда-то пионером в области разработки магнитной ленты, и продавший всё направление по ее производству с тем, чтобы сконцентрировать свою основную деятельность на химическом и фармацевтическом производстве, в результате стал ведущей европейской химической компанией, сосредоточенной на производстве стирола и полиолефинов. Компания «NOVA Chemicals Corporation» также имеет 37% собственности Methanex Corporation, самого большого в мире производителя метанола и, соответственно, тоже характеризует рассматриваемую компанию с точки зрения партнерства, как конкурентоспособную и надежную.

Таким образом, компания ЗАО ПСК «Теплый Дом», потратив уйму сил на то, чтобы наладить партнерство с крупнейшими мировыми лидерами, теперь является единственной организацией в г. Астрахань, представляющей технологию строительства, основанную на блоках из пенополистирола.

Чтобы по максимуму удовлетворить запросы своих клиентов и партнеров, компания создала свой отдел проектирования. В результате потребители приобрели не только несъемную опалубку, но и квалифицированную помощь ведущих специалистов фирмы.

Основным видом производимой продукции является несъемная опалубка, на которой базируется вся технология строительства. Несъемная опалубка из пенополистирола, предназначена для быстрого возведения монолитных зданий различной этажности, как непосредственно несущих конструкций, так и для заполнения проемов наружных стен в рамно-связевых зданиях. Эта теплосберегающая технология по теплозащите, звукоизоляции, комфортности, простоте, скорости и стоимости строительства, прочности и долговечности строений относится к высоким технологиям в области строительства.

«Теплый дом » — это одна из новейших технологий монолитного домостроения с использованием блоков несъемной опалубки из пенополистирола, позволяющая возводить коттеджи, многоэтажные здания, и холодильники.

Исходным сырьем для производства несъемной опалубки является полистирол. Полистирол абсолютно безвредный, экологически чистый материал. Возведение стен по технологии «Теплый Дом» состоит из трех этапов: установка фрагмента стены из блоков несъемной опалубки на существующий фундамент; укладка арматуры; заполнение бетоном внутренней полости полистирольных блоков.

Специальная конструкция замков позволяет быстро и точно соединять блоки, подобно сборке кубиков в популярной детской игре «ЛЕГО» и препятствует вытеканию бетона.

Жесткая каркасно-силовая конструкция монолитных стен при малом весе обеспечивает надежные антисейсмические свойства объектам, построенным по технологии «Теплый Дом».

Строительная система «Теплый Дом» обеспечивает простоту прокладки и монтажа канализационных, водопроводных труб и электропроводки.

2. 2. Структура управления ОАО ПСК «Теплый Дом»

Тип структуры ОАО ПСК «Теплый дом» можно отнести к линейно-функциональному, так как наблюдается наличие линейных подразделений, осуществляющих в организации основную работу, а так же специализированных обслуживающих функциональных подразделений (рис.9).

Линейные звенья принимают решения, а функциональные подразделения информируют и помогают линейному руководителю в разработке конкретных вопросов и подготовке соответствующих решений, программ, планов для принятия конкретных решений.

Для того, чтобы понять, каким образом данная структура влияет на развитие и совершенствование рассматриваемого нами предприятия, необходимо осуществить анализ положительных и отрицательных характеристик данного типа структуры. Итак, начнем с того, что линейно-функциональная структура управления обладает целым рядом преимуществ:

— быстрое осуществление действий по распоряжениям и указаниям, отдающимся вышестоящими руководителями нижестоящим,

— рациональное сочетание линейных и функциональных взаимосвязей;

— стабильность полномочий и ответственности за персоналом.

— единство и четкость распорядительства;

— оперативное принятие и выполнение решений;

— личная ответственность каждого руководителя за результаты деятельности;

— профессиональное решение задач специалистами функциональных служб.

Однако, существуют и определенные недостатки, возникающие по тем или иным причинам. Рассмотрим недостатки линейно-функциональной структуры, причины их возникновения и способы их устранения в таблице 4.

Недостатки линейно-функциональной структуры управления

Пути устранения недостатков

Дублирование функций руководителя и функциональных специалистов в процессе управленческой деятельности

Разделение функций линейных и функциональных специалистов никогда не может быть проведено на 100%

Медленное принятие решений

Недостаточное разграничение полномочий и ответственности между линейными и функциональными руководителями

Четкое разграничение полномочий и ответственности между линейными и функциональными руководителями.

Применение процессного подхода

Нежелание руководителей брать на себя ответственность за принимаемые решения

Недостаточное разграничение полномочий и ответственности между линейными и функциональными руководителями

Четкое разграничение полномочий и ответственности между линейными и функциональными руководителями

Продолжение таблицы 4