- 1. ОБЩИЕ ПОЛОЖЕНИЯ

- 2. ВЫБОР И РАСЧЕТ ФИЛЬТРОВ

- 3. КОНСТРУИРОВАНИЕ КАМЕР И УСТАНОВОК ДЛЯ ОЧИСТКИ ВОЗДУХА

- 4. ВЫБОР СМАЧИВАТЕЛЕЙ ДЛЯ МАСЛЯНЫХ ФИЛЬТРОВ. ЦЕНТРАЛИЗОВАННОЕ МАСЛОСНАБЖЕНИЕ И УДАЛЕНИЕ ШЛАМА

- 5. ОЦЕНКА НАДЕЖНОСТИ СИСТЕМ ОЧИСТКИ ВОЗДУХА

- 6. ОЦЕНКА ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ СИСТЕМ ОЧИСТКИ ВОЗДУХА

- ПРИЛОЖЕНИЕ

- Подбор воздушного фильтра

- Калькулятор для расчета и подбора компонентов системы вентиляции

- Пример расчета вентиляции с помощью калькулятора

- Расчет воздухопроводной сети

- Расчет мощности калорифера и выбор приточной установки

- Расчет стоимости эксплуатации

- 🎥 Видео

Видео:Расчет площади воздуховодов. Сколько стали нужно для изготовления воздуховодовСкачать

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Очистка воздуха от пыли, подаваемого системами и установками приточной вентиляции и кондиционирования воздуха, производится в целях:

а) уменьшения пылесодержания наружного и рециркуляционного воздуха, подаваемого в вентилируемые помещения, если концентрация пыли в районе расположения здания или вблизи места забора воздуха или запыленность внутреннего воздуха, используемого для рециркуляции, систематически превышает предельно допустимые величины, установленные санитарными нормами;

б) защиты теплообменников, оросительных устройств, приборов автоматики и другого оборудования вентиляционных камер и кондиционеров от запыления, снижающего теплотехнические показатели, увеличивающего сопротивление и т.п.;

в) предохранения внутренней отделки и оборудования вентилируемых помещений от загрязнения отложениями мелкодисперсной пыли, содержащейся в воздухе, подаваемом в помещения;

г) поддержания в производственных помещениях предприятий точного приборостроения, радиоэлектронной, фармацевтической и некоторых других отраслей промышленности заданной в соответствии с технологическими требованиями чистоты воздуха;

д) уменьшения пылесодержания воздуха, подаваемого системами воздушного душирования, системами, подающими воздух в шлемы, маски и щитки, защищающие лица работающих.

Примечание . В случаях, когда запыленность наружного или рециркуляционного воздуха, подаваемого в производственные помещения, не превышает 30 % ПДК в рабочей зоне, воздух не очищается, если необходимость очистки не обуславливается другими требованиями (см. пп. 1.1 б, в, г, д).

1.2. Очистка воздуха всегда сопряжена с существенными затратами: капитальными — на приобретение фильтров и их установку, включая стоимость занимаемой ими полезной площади, и эксплуатационными — на приобретение и замену фильтрующего материала или смачивателей (масла) и пр.

Обслуживание фильтров, особенно масляных, трудоемко и требует специального персонала. С учетом этих обстоятельств необходимость применения воздушных фильтров должна быть обоснована в каждом отдельном случае.

1.3. Для очистки воздуха от пыли применяют пористые воздушные фильтры и электрические воздушные фильтры промывного типа. Пористые фильтры подразделяются на сухие и омоченные. К сухим пористым фильтрам относятся фильтры с заполнением из нетканых волокнистых слоев, губчатые и с гофрированными сетками из полимерных материалов. К смоченным пористым фильтрам относятся фильтры с заполнением из металлических проволочных сеток и пластинок, нетканых волокнистых слоев и с пофрированными сеансами из полимерных материалов. Электрические фильтры промывного типа относятся к сухим фильтрам.

1.4. По своей эффективности воздушные фильтры подразделяются на три класса (табл. 1).

Размер эффективно улавливаемых пылевых частей, мкм

Эффективность очистки наружного воздуха не менее, %

Частицы всех размеров

» размером более 1 мкм

» от 10 до 50 мкм

Эффективность очистки наружного воздуха, указанная в табл. 1, соответствует запыленности, не превышающей максимальной величины ПДК, установленной санитарными нормами для атмосферного воздуха (0,5 мг/м 3 ). Для ориентировочной оценки влияния начальной запыленности воздуха на эффективность пористых фильтров находят среднюю эффективность Е, по формуле

где E 0 — средняя эффективность фильтра при С п ≈ 1 мг/м 3 по методике ЦНИИпромзданий;

С п — концентрация пыли в воздухе, мг/м 3 .

Формулой можно пользоваться при запыленности воздуха от 0,15 до 3 мг/м 3 .

Эффективность электрических фильтров в этих пределах можно считать примерно постоянной.

Виды воздушных фильтров, которые могут применяться для очистки наружного воздуха, подаваемого в помещения, перечислены в табл. 2.

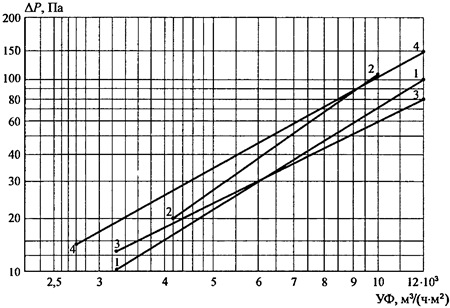

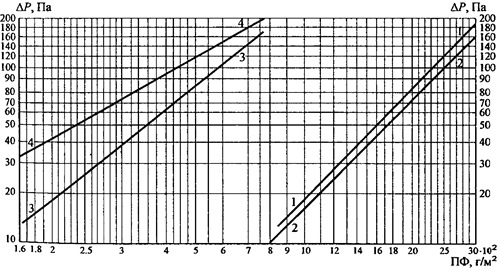

1.5. Аэродинамические характеристики H ( L ) фильтров, перечисленных в табл. 2 (зависимость начального сопротивления чистого фильтра Н от воздушной нагрузки L ) и некоторых изготовляемых промышленностью волокнистых фильтрующих материалов, которые могут быть использованы для очистки воздуха, даны на рис. 2. На рис. 2 приведены пылевые характеристики тех же фильтров. Сплошными линиями показала зависимость H ( G y ) сопротивления фильтров от массы уловленной в них пыли G y , пунктирной — зависимость 100 — E ( G y ) эффективности фильтров от G y .

Полное сопротивление фильтра

Примечани е. Значения комплексного критерия качества фильтров Kк, учитывающего одновременно эффективность, начальное сопротивление и пылеемкость фильтров, определяется с помощью аэродинамических и пылевых характеристик фильтров, приведенных на рис. 1 и 2 по формуле

где Е — эффективность в долях единицы;

Н — сопротивление фильтра, Па;

Gy — масса уловленной пыли, кг;

n — постоянный угловой коэффициент графика Н(Gy), определяемый по рис. 2.

Класс фильтра по эффективности

Воздушная нагрузка на входное сечение, м 3 /(ч ∙ м 2 )

Сопротивление при допустимой воздушной нагрузке, Па

Пылеемкость при достижении указанного конечного сопротивления, г/м 3

Средняя начальная запыленность очищаемого воздуха, мг/м 3

Способ регенерации фильтров

при указанной запыленности

Смена фильтрующего материала

По каталогам объединения «Союзмединструмент»

Смена фильтрующего материала

Очистка запыленного материала пневматически

Очистка фильтрующего материала промывкой в воде

То же или пневматически

Смоче нные пористые

Смена фильтрующего материала

Самоочищающиеся Кд (КдМ, Кт, КтЦ, ФС)

Непрерывная промывка в масле фильтрующих элементов

Промывка фильтра в содовом растворе с последующим замасливанием

Агрегатные ФЭ и тумбочные ЭФ-2 (ФЭ-2М)

* В процентах от массы масла, залитого в ванну фильтра.

** Над чертой дано начальное сопротивление без использования противоуносного фильтра; под чертой — с использованием противоуносного фильтра.

Рис. 1. Аэродинамические характеристики фильтров и фильтрующих материалов

1 — фильтра ФяР; 2 — фильтра ФяВ; 3 — фильтров ФРУ, ФяУ и фильтрующего материала ФСВУ; 4 — фильтра ФяП; 5 — фильтра ФяЛ; 6 — фильтров ФЭ и ЭФ-2 (с противоуносным фильтром); 7 — фильтра ФяКП; 8 — фильтрующего материала ФРНК; 9 — фильтрующего материала ФНИ; 10 — фильтра Кд (КдМ, КТ, КТЦ); 11 — фильтра ФРП с фильтрующим материалом ФВН; 12 — то же, с капроновой ситовой тканью арт. 25К; 13 — то же, арт. 70

Критерий качества фильтров, сопротивление которых в процессе эксплуатации не изменяется, равен нулю. При возможности выбора между несколькими фильтрами следует отдавать предпочтение фильтру, у которого величина K к наименьшая.

1.6. При проектировании следует (руководствоваться приведенными техническими показателями отдельных видов фильтров, учитывая особенности их монтажа и эксплуатации 1 .

1 Показатели эффективности и пылеемкости фильтров получены в результате испытаний, проведенных в соответствии с «Руководством по испытанию и оценке воздушных фильтров для систем приточной вентиляции и кондиционирования воздуха» (М. Стройиздат, 1979) с максимальным приближением к эксплуатационным условиям.

Видео:Онлайн-программа "Расчет площади воздуховода"Скачать

2. ВЫБОР И РАСЧЕТ ФИЛЬТРОВ

2.1. Выбор фильтров при проектировании должен основываться на соответствии эффективности фильтров требованиям к чистоте воздуха с учетом его начальной запыленности. Одновременно должны приниматься во внимание начальное сопротивление фильтра и изменение сопротивления при его запылении, конструктивные и эксплуатационные особенности фильтров.

Рис. 2. Пылевые характеристики фильтров и фильтрующих материалов

1, I — фильтра ФяР [при L = 7000 м 3 /(ч ∙ м 2 )]; 2, II — фильтра ФяВ [при L = 7000 м 3 /(ч ∙ м 2 )]; 3, III — фильтров ФРУ, ФяУ и фильтрующего материала ФСВУ [при L = 7000 м 3 /(ч ∙ м 2 )1; 3 1 — то же при L = 10000 м 3 /(ч ∙ м 2 ); 4, IV — фильтра ФяП [при L = 7000 м 3 /(ч ∙ м 2 )]; 5, V — фильтра ФяЛ [при L = 5400 м 3 /(ч ∙ м 2 )]; 6, VI — фильтро в ФЭ и ЭФ-2 [с противоуносными фильтрами [при L = 7200 м 3 /(ч ∙ м 2 )]; 7, VII — фильтра ФяКП [при L = 7000 м 3 /(ч ∙ м 2 )]; 8, IX — фильтра Кд (КдМ, КТ, КТЦ)

2.2. Выбор фильтров по их эффективности рекомендуется производить согласно табл. 1, руководствуясь следующим:

фильтры III класса эффективности применять в случаях, предусмотренных в пп. 1.1 а, б, д;

фильтры II класса эффективности применять в случаях, предусмотренных в пп. 1.1 а, б, в. Для продления сроков использования в случаях надобности их следует устанавливать в качестве II ступени после более пылеемких фильтров класса III;

фильтры I класс а эффективности применять в случаях, предусмотренных в п. 1.1 при наличии специального обоснования. В целях рационального использования они должны устанавливаться в качестве последней ступени очистки после фильтров II или III классов.

2.3. Начальное пылесодержание очищаемого наружного воздуха принимается по опытным данным, относящимся непосредственно к проектируемому объекту. При отсутствии таких данных начальное пылесодержание рекомендуется принимать с учетом усредненных показателей запыленности атмосферного воздуха, приведенных в табл. 3 (для районов с аналогичной характеристикой).

Среднесуточная концентрация пыли в атмосферном воздухе, мг/м 3

Сельские местности и непромышленные поселки

Жилые районы промышленных городов

Индустриальные районы промышленных городов

Территории предприятий с большими пылевыми выбросами *

* В отдельных случаях концентрация пыли может быть более 3 мг/м 3 .

Примечание . При выборе фильтров следует учитывать, что концентрации пыли, соответствующие чрезмерно загрязненной атмосфере, превышают значения как допустимой средней запыленности, так и предельные значения, т.е. концентрации, характерные для кратковременных периодов, приведенные в табл. 2. В таких условиях необходимо изыскивать специальные технические решения.

2.4. Распределение дисперсности атмосферной пыли соответствует границе между IV и V группами классификационной номограммы пылей (ГОСТ 12.2.043-80).

Ввиду того, что дисперсность меняется в сравнительно узких пределах, специально учитывать ее при выборе фильтров не следует, за исключением особых случаев, к которым относится очистка воздуха в условиях пыльных бурь или при расположении воздухозаборов на предприятиях с большими и плохо очищаемыми выбросами пыли.

В указанных условиях очистка проектируется по индивидуальной методике на основании данных, относящихся непосредственно к проектируемому объекту.

Дисперсность пыли, взвешенной в воздухе общеобменных систем вентиляции, используемых для рециркуляции, отдельно также не учитывают, потому что, как правило, частицы крупнее 10 мкм успевают выпасть из воздуха в помещениях. Исключение составляют текстильные предприятия, воздух которых содержит сравнительно крупные элементы пуха и волокон.

2.5. При выборе пористых фильтров с учетом начального пылесодержания очищаемого наружного воздуха следует руководствоваться следующими соображениями.

Ячейковые фильтры типа Фя рекомендуется применять главным образом для очистки небольших объемов воздуха и в случаях, когда надлежащая эксплуатация механизированных самоочищающихся иди рулонных фильтров не может быть обеспечена.

При повышенной запыленности воздуха следует применять главным образом механизированные фильтры III класса. При очистке больших объемов воздуха (более 20 тыс. м 3 /ч) и при запыленности 0,5 мг/м 3 и более и при повышенном содержании крупных фракций пыли (10 мкм и более) применяют масляные самоочищающиеся фильтры, если по условиям эксплуатации объекта допускается небольшое замасливание воздуха парами замасливателя и не является совершенно обязательным полное исключение выноса в систему мелкодисперсных капель замасливателя.

При очистке в тех же условиях меньших объемов воздуха (до 20 тыс. м 3 /ч), в особенности при необходимости исключить только капельный вынос масла, применяют ячейковые масляные фильтры, если этому не препятствует трудоемкость обслуживания этих фильтров. Область применения масляных фильтров может быть расширена использованием нелетучих и непахнущих замасливателей.

При запыленности воздуха, достигающей 0,5 мг/м 3 , а при наличии технико-экономического обоснования до 1 мг/м 3 для очистки больших объемов воздуха могут быть использованы смоченные рулонные волокнистые фильтры, а в случае небольших расходов воздуха — ячейковые фильтры с тем же фильтрующим материалом. Эти фильтры воздух практически не замасливают.

При запыленности менее 0,5 кг/м 3 могут применяться указанные выше фильтры, а также все виды сухих фильтров III и II класса эффективности.

При запыленности менее 0,15 мг/м 3 могут применяться все указанные выше фильтры, а также фильтры I класса эффективности.

2.6. Электрические фильтры могут применяться во всем диапазоне возможной начальной запыленности воздуха. При увеличении удельной воздушной нагрузки до 10 тыс. м 3 /(ч ∙ м 2 ) их эффективность снижается до 80 % и электрофильт ры могут использоваться в качестве фильтров III класса.

2.7. Все фильтры, перечисленные в табл. 2, могут применяться также для очистки воздуха, рециркулирующего в системах плиточной вентиляции, кондиционирования воздуха и воздушного отопления, а рулонные фильтры типа ФРП и ФРПМ предназначены только для очистки реци ркуля цион ног о воздуха от волокнистой пыли при вентиляции текстильных и сходных с ними предприятий.

2.8. Начальное содержание пыли в рециркулирующем воздухе следует принимать равным ПДК пыли, наличие которой в очищаемом воздухе предполагается в соответствии с технологией. Остаточное содержание пыли в воздухе, поступающем в помещения, должно быть не более 30 % указанного ПДК. В целях предотвращения накопления в воздухе мелкодисперсных пылевых частиц для очистки желательно применять фильтры II класса.

2.9. При проектировании воздухоочистных установок с применением масляных самоочищающихся фильтров для очистки наружного воздуха, для предупреждения обмерзания фильтров и замерзания воды, попадающей в ванны фильтров, следует предусматривать подогрев масла.

Примечание . Обмерзание фильтров возможно при резком потеплении, сопровождающемся повышением содержания в воздухе влаги, которая выпадает на более холодных поверхностях фильтров, а также при выпадении осадков в виде инея, измороси и т.п.

Попадание влаги в ванны фильтров возможно в результате конденсации влаги например из рециркуляционного воздуха, либо в результате непосредственного попадания в фильтр осадков в виде дождя или снега.

Для предупреждения заноса в камеру атмосферных осадков следует избегать повышенных скоростей забора наружного воздуха и создавать условия для выпадения осадков из воздушного потока до фильтра.

При подогреве верхний предел температуры масла в ванне должен быть не выше 30 °С.

2.10. Для облегчения эксплуатации масляных самоочищающихся фильтров следует предусматривать их централизованное маслоснабжение и удаление шлама при суммарной пропускной способности установленных фильтров более 200000 м 3 /ч. При повышенной запыленности воздуха централизованное маслоснабжение следует применять и при меньших объемах очищаемого воздуха.

2.11. При выборе фильтров следует проверять расчетом достаточность их пылеемкости, иначе эксплуатация очистных устройств может усложниться.

Расчет фильтров можно производить в следующей последовательности. Исходя из сопротивления фильтра, которое может быть допущено в проектируемой системе, и аэродинамической характеристики фильтра, выбранного в соответствии с требованиями к эффективности очистки, задаются воздушной нагрузкой и определяют типоразмер фильтра или площадь фильтрующей поверхности. По начальному пылесодержанию и эффективности фильтра определяют количество пыли, улавливаемое фильтром в единицу времени; по пылевой характеристике определяют время работы фильтра, в течение которого будет использован перепад между принятыми начальным и допустимым сопротивлениями ячейковых и электрических фильтров, либо время, через которое должны меняться масло в ваннах самоочищающихся фильтров, катушки рулонных фильтров и т.п.

В случае если это время меньше, чем может быть допущено по условиям эксплуатации и по величине эксплуатационных затрат, нужно уменьшить воздушную нагрузку, применить другой, более пылеемкий тип фильтра либо рассмотреть возможность использования в фильтре большего напора.

Пример 1. Подобрать фильтры для санитарно-гигиенической очистки наружного воздуха, подаваемого в производственные помещения предприятия, расположенного в индустриальном районе промышленного города. Объем подаваемого воздуха L = 6000 м 3 /ч. Располагаемый напор вентиляционной системы 150 Па. Режим работы двухсменный — 16 ч. Фильтры должны быть регенерируемыми.

Решение . Начальная запыленность воздуха, согласно табл. 3, может быть принята 1 мг/м 3 .

Требования санитарно-гигиенической очистки, как правило, удовлетворяются фильтрами III класса эффективности. Учитывая небольшой объем очищаемого воздуха, можно применять ячейковые фильтры. Выбираем фильтры ячейковые типа ФяР.

При установке четырех фильтров площадью рабочего сечения 0,22 м 2 каждый удельная воздушная нагрузка составит

6000/0,22 ∙ 4 = 6818 м 3 /(ч ∙ м 2 ),

начальное сопротивление при этом H ( L ) = 40 Па (см. рис. 1). Эффективность фильтров можно принять для заданной запыленности воздуха в среднем равной E = 82 % (см. рис. 2).

Расчетная пылеемкость фильтров при увеличении сопротивления на 110 Па против начального ( Н = 150 — 40 = 110 Па) определяется по рис. 2 и составляет 2420 г/м 2 .

Количество оседающей пыли на 1 м 2 фильтра ФяР в сутки, составит: 0,001 ∙ 6818 ∙ 0,82 ∙ 16 = 89,5 г/сут.

Продолжительность работы фильтра по достижении заданного сопротивления равна: 2420/89,5 = 27,5 сут.

Таким образом, регенерация фильтра должна производиться через 27 дней.

При выборе фильтров необходимо рассчитать затраты на смену фильтрующего материала с тем, чтобы эксплуатационные расходы были приемлемы для проектируемого предприятия.

Пример 2 . Подобрать фильтры для санитарно-гигиенической очистки наружного воздуха, подаваемого в производственные помещения предприятия, расположенного в индустриальном районе промышленного города. Объем подаваемого воздуха 200000 м 3 /ч, располагаемое давление вентиляционной системы 150 Па. Режим работы односменный — 8 ч.

Решение . Начальная запыленность воздуха для расчета принимается, согласно табл. 3, равной 1 мг/м 3 .

Требования санитарно-гигиенической очистки и в этом случае удовлетворяются фильтрами III класса эффективности. Учитывая большой объем очищаемого воздуха, целесообразно использовать механизированные фильтры.

Вариант 1. Рассмотрим сначала возможность применения рулонных фильтров типа ФРУ.

При установке двух фильтров Ф12РУ площадью сечения около 12 м 2 каждый удельная воздушная нагрузка составит

200000/2 ∙ 12 = 8300 м 3 /(ч ∙ м 2 ),

начальное сопротивление при этом 50 Па (см. рис. 1).

Эффективность фильтров Е можно принять равной 85 %.

Количество отлагающейся пыли на 1 м 2 фильтрующего материала за 1 день работы составит 0,001 ∙ 8300 ∙ 0,85 = 56,4 г/м 2 .

Расчетная пылеемкость материала при увеличении сопротивления от 50 до 150 Па составляет 370 г/м 2 .

Продолжительность работы фильтра по достижении проектного сопротивления равна

Таким образом, перемотка фильтрующего материала производится примерно через каждые шесть дней. Расход материала при высоте рабочего сечения трехсекционных фильтров Ф12РУ около 5 м составит в сутки 5 ∙ 3 ∙ 1,02 ∙ 2/6,6 = 4,6 м и в год 4,6 ∙ 300 = 1380 м, или около 72 рулонов материала.

Затраты на приобретение фильтрующего материала ФСВУ при стоимости 1 р. 25 к. за 1 м 2 составят 1380 ∙ 1,25 = 1725 руб.

Если располагаемый напор вентиляционной системы позволяет повысить расчетное конечное сопротивление фильтра, например, до 300 Па, то в соответствии с рис. 2 пылеемкость увеличится до 700 г/м 2 , а продолжительность работы фильтра до замены фильтрующего материала составит: 700/56,4 = 12,5 сут.

Соответственно расход материала уменьшится до 725 м, а затраты на его приобретение снизятся до 910 руб.

Примечание . Высокие затраты обусловлены значительной запыленностью воздуха. Некоторое снижение затрат может быть достигнуто за счет уменьшения удельной воздушной нагрузки путем установки трех фильтров той же пропускной способности.

Вариант 2. Рассмотрим вариант применения сухих воло книстых трехсекционных фильтров ФР-4 (индекс 2021110).

Удельная воздушная нагрузка с учетом складчатого расположения фильтрующего материала составит: 1870 м 3 /(ч ∙ м 2 ) (см. ниже табл. 26).

Количество пыли, отлагающейся на 1 м 2 фильтрующего материала за 1 день, составит 0,001 ∙ 1870 ∙ 0,85 = 13 г/м 2 , или на 1 м 2 входного сечения 13 ∙ 4 = 52 г/м 2 .

Расчетная пылеемкость материала при увеличении сопротивления от 60 до 150 Па составляет 230 г на 1 м 2 фильтрующей поверхности, или 920 г на 1 м 2 входного сечения фильтра.

Продолжительность работы фильтра до достижения проектного сопротивления равна: 230/13 = 17,7 дня.

Затраты на приобретение фильтрующего материала ФРНК при его стоимости 4,7 руб. за 1 м 2 составят 8531 руб.

При повышении конечного сопротивления до 300 Па расчетная пылеемкость увеличится до 500 г на 1 м 2 фильтрующего материала * .

* По данным ВНИИКондиционер, пылеемкость материала ФРНК значительно больше (1000 г/м 2 ). Это объясняется особенностями методики, применяемой этим институтом, значительно большей крупностью пыли, используемой для запыления фильтров, и ее концентрации (до 30 мг/м 3 ).

Пылеемкость материала ФСВУ, по данным ВНИИКондиционер, также превышает примерно вдвое показатели ЦНИИпромзданий. Поскольку методика ВНИИКондиционер не соответствует условиям эксплуатации фильтров, в данном расчете приняты технические показатели, определенные ЦНИИпромзданий.

Продолжительность работы фильтра до замены материала составит в этом случае 500/13 = 38,4 дня, годовой расход материала уменьшится до 836 м 2 , и затраты на его приобретение составят 3930 руб. в год.

Рассмотренный пример свидетельствует о том, что применять фильтры ФР-4 можно только при очень небольшой запыленности очищаемого воздуха.

Вариант 3. Рассмотрим вариант применения масляных самоочищающихся фильтров (если это не исключается заданием на проектирование).

Примем удельную воздушную нагрузку, соответствующую случаю установки двух ф ильтров КтЦ номинальной производительностью 120000 м 3 /ч с площадью рабочего сечения каждого 12,62 м 2 , равную 200000/2 ∙ 12,62 = 7923 м 3 /(ч ∙ м 2 ).

Эффективность фильтров можно принять Е = 60 %. Количество пыли, отлагающейся на фильтрующих панелях каждого фильтра в день, составит 0,001 ∙ 0,65 ∙ 100000 ∙ 8 = 480 г.

Вся уловленная пыль смывается в ванну фильтра. При емкости ванны фильтров 585 л и удельном весе масла в среднем 0,9 г/м 3 ее максимальная пылеемкость, равная 15 % веса масла, будет исчерпана за время 585 ∙ 0,9 ∙ 0,15/0,78 = 164 сут.

По прошествии этого времени масло должно быть заменено. Использование механизма шламоудаления фильтров КтЦ позволяет удлинить этот срок, однако вместе со шламом теряется масло в количестве примерно 50 % веса пыли, т.е. около 800 кг в год на один фильтр.

При централизованном шламоудалении с перекачкой загрязненного масла по трубам содержание механических примесей не должно превышать 7 %. При этом масло должно регенерироваться каждые 60 сут. Максимальная продолжительность использования нефтяных масел с регенерацией путем отстоя и фильтрации примерно 2 года.

При использовании нефтяных масел (висциновое, индустриальное и т.п.) замас ливание воздуха может составлять летом 0,2 мг/м 3 , а в среднем за год 0,02 мг/м 3 . Учитывая, что испарение масла происходит непрерывно, можно принять, что потеря масла за сутки при этом составит 0,0002 ∙ 200000 ∙ 24 = 960 г или за один год около 300 кг. При стоимости этих сортов масла примерно 150 руб. за 1 т годовые затраты на расходуемое масло составят, руб.:

при одноразовом использовании масла с последующим его сливом и уничтожением

при механическом удалении шлама с периодическим добавлением масла

при регенерации масла путем отстоя и фильтрации 1

(2 ∙ 585 ∙ 0,5 + 300)0,15 = 124.

1 В данном случае необходимо принимать во внимание затраты на регенерационные устройства и уменьшение трудозатрат по эксплуатации фильтров.

Применяя вместо нефтяных масел полиметилсилоксановые жидкости ПМС-200, которые практически не испаряются, можно избавиться от замасливания воздуха и соответственно от потерь замасливателя на испарение. В этом случае затраты определяются только амортизацией кремнийорганической жидкости (примерно 10 % в год при обеспечении очистки от взвешенных частиц). При стоимости полиметилсилоксановой жидкости около 14 руб. за 1 кг годовые затраты составят ориентировочно 2 ∙ 585 ∙ 0,9 ∙ 14 ∙ 0,1 = 1474 руб.

При использовании водно-глицеринового раствора с его постоянной регенерацией следует учитывать, что глицерин также практически не испаряется. Продолжительность использования глицерина 2 года.

При стоимости глицерина 1-го сорта (плотность 1,18 г/см 3 ) 950 руб. за тонну и при содержании глицерина в растворе 70 % годовые затраты составят с учетом замены 50 % глицерина 2 ∙ 560 ∙ 1,18 ∙ 0,95 ∙ 0,7 ∙ 0,5 = 433 руб.

Вариант 4. Рассмотрим применение электрофильтров типа ФЭ, эффективность которых несколько выше.

Примем к установке два фильтра Ф14Э6 номинальной производительностью 10 0000 м 3 /ч каждый, укомплектованные противоуносными стекловолокнистыми фильтрами.

Площадь рабочего сечения каждого фильтра 14 м 2 . Удельная воздушная нагрузка составит 200000/2 ∙ 14 = 7200 м 3 /(ч ∙ м 2 ).

Начальное сопротивление фильтра 20 Па, эффективность 92 % (см. рис. 1). Количество пыли, оседающей за сутки, составит на 1 м 2 входного сечения фильтра 0,001 ∙ 7200 ∙ 0,92 ∙ 8 = 53 г.

Расчетная пылеемкость фильтра при увеличении сопротивления от 40 до 150 Па составляет около 1700 г. Продолжительность работы фильтра до достижения проектного сопротивления равна 1700/53 = 32 дн.

Таким образом, противоуносный фильтр должен меняться примерно 1 раз в месяц. Одновременно должен промываться электрофильтр. Расход фильтрующего материала на одну замену составляет 1 ∙ 14 = 14 м 2 и в год 14 ∙ 2 ∙ 12 = 336 м 2 .

Затраты на приобретение материала составляют 336 ∙ 1,25 = 420 руб.

Стоимость воды, расходуемой на промывку фильтров, а также очень небольшие затраты электроэнергии в расчете не учитываются.

Дальнейшее снижение затрат на очистку воздуха в электрофильтрах может быть достигнуто за счет некоторого уменьшения эффективности очистки, если отказаться от установки противоуносных фильтров.

Для ориентировочных расчетов можно принять, что при накоплении пыли в количестве 1500 г/м 2 эффективность очистки (без противоуносного фильтра) снижается до 70 %, а средняя эффективность очистки за весь период работы составляет примерно 80 %.

Видео:Фильтры для систем вентиляцииСкачать

3. КОНСТРУИРОВАНИЕ КАМЕР И УСТАНОВОК ДЛЯ ОЧИСТКИ ВОЗДУХА

3.1. Надлежащее конструирование фильтровальных камер является необходимым условием эффективной и надежной работы фильтров.

3.2. В вентиляционных системах и кондиционерах фильтры III класса следует устанавливать перед калориферами. При этом необходимо принимать меры для предупреждения попадания атмосферных осадков в воздухозаборные отверстия либо создавать условия для их выпадания из потока в подводящих каналах до фильтров.

Фильтры I класса по возможности располагают вблизи места выпуска очищенного воздуха в помещение, чтобы предупредить загрязнение очищенного воздуха в каналах. Фильтры II класса, если они не являются единственной ступенью очистки, также приближают к местам раздачи воздуха.

3.3. Фильтры, а также используемые в них материалы (замасливатели, волокнистые слои и т.п.) должны сохранять работоспособность при самых высоких и самых низких температурах очищаемого воздуха (параметр В).

3.4. При смешении холодного и теплого рециркуляционного воздуха в смесительных камерах, располагаемых обычно перед фильтрами, может происходить конденсация влаги, содержащейся в воздухе. Необходимо предусматривать ее отвод и предупреждать обмерзание фильтрующих поверхностей.

3.5. Вентиляторные агрегаты приточных камер и кондиционеров, в которых применяются фильтры с изменяющимся по мере накопления пыли сопротивлением, должны обеспечивать подачу воздуха, близкую к расчетной как при чистых, так и при запыленных фильтрах, для чего желательно применять вентиляторы с круто падающими характеристиками либо с регулируемым числом оборотов. Необходимо проверять расчетом действительную величину подачи воздуха системой при принятом сопротивлении загрязненных фильтров.

3.6. Особое внимание следует обращать на организацию упорядоченного подтекания воздуха к фильтрующим элементам. В установках с ячейковыми фильтрами всех видов и с сухими фильтрами неравномерность скоростей вызывает увеличение сопротивления в связи с растеканием воздуха по фильтрующей поверхности. При неравномерном распределении скоростей в электрофильтрах в зонах с повышенными скоростями частицы либо не успевают зарядиться и осесть на осадительных электродах, либо срываются с них ускоренными воздушными течениями. Эффективность фильтров при этом снижается.

В случаях использования масляных самоочищающихся фильтров неудовлетворительная организация течения воздуха через камеру способствует выносу масла из фильтра. При этом мелкие капли масляного аэрозоля уносятся в систему, загрязняя по пути каналы, калориферы и другое оборудование вентиляционных систем. Масло, попавшее в горячие калориферы, испаряется и частично возгоняется, сообщая воздуху неприятный запах. Особенно важно не допускать образования зоны повышенных скоростей в нижней части сечения фильтра. На поверхности элементов фильтрующих панелей, находящихся в этой части, имеется избыточное масло, не успевшее стечь. Появившиеся на них толстые масляные пленки легко срываются воздухом, образуя большое количество масляных капель.

3.7. Неравномерность поля скоростей воздуха перед фильтрами, как правило, бывает обусловлена условиями подвода воздуха к камерам и кондиционерам.

Скорость фильтрации в фильтрах не должна превышать 2 — 2,5 м/с, в то время как в каналах, подводящих воздух к фильтрам, скорость может быть равна 10 — 12 м/с и более. Струя воздуха, втекающего в камеру, не успевает надлежащим образом расшириться на коротком пути до фильтра, отдельные участки которого оказываются подверженными воздействию больших скоростей.

Для выравнивания потока в него следует вводить сопротивление, рассредоточенное по всему сечению в виде решеток, выполненных из перфорированных листов, сеток и других элементов.

3.8. При проектировании выпрямляющих устройств следует учитывать, что фильтр, так же как решетка, является сопротивлением, рассредоточенным по сечению потока, который выравнивается фильтром.

В однослойных фильтрах, например волокнистых, это выравнивание происходит сразу, поэтому они малочувствительны к неравномерности скоростей. В многослойных фильтрах выравнивание происходит постепенно от слоя к слою. Так, например, в фильтрах типа Кд (КдМ, КТ, КтЦ) воздух проходит через четыре сетчатые панели. Последнюю из них обтекает воздух, распределение скоростей в котором выравнялось под влиянием первых трех сеток, однако первая сетка полностью воспринимает влияние сосредоточенной струи.

В электрофильтрах выравнивание потока происходят перед противоуносным пористым слоем. В то же время распределение скоростей в осадительной зоне, сопротивление которой очень мало, остается неравномерным.

Рис. 3. Схема течения воздуха через камеру при подводе и отводе воздуха в осевом направлении

3.9. Картина течения воздуха в камере фильтра с подводом и отводом воздуха в осевом направлении схематически показано на рис. 3. Пунктирными линиями показаны границы активной струи при отсутствии решетки, а сплошными — после установки надлежащим образом подобранной решетки.

Чем больше сопротивление решетки, там меньше разница между скоростью воздуха в живом сечении ее отдельных участков, потому что сопротивление пропорционально квадрату скорости, а в отверстиях плотных решеток последняя достигает больших величин.

При набегании на решетку струя растекается по ней в радиальных направлениях. В тонких решетках, обычно применяемых на практике, радиальные составляющие скорости не гасятся, вследствие чего перетекание от центра к периферии сохраняется и за решеткой. В решетках с большим сопротивлением такое перетекание проявляется особенно сильно, причем может возникнуть «перевернутый» профиль скоростей; весь поток устремляется к стенкам камеры, а в центральной части создаются обратные течения.

Возникающая таким образом вторичная неравномерность потока также нежелательна. Для удовлетворительного выравнивания потока с помощью плоских решеток их следует конструировать так, чтобы коэффициент местного сопротивления решеток был равен величине, определяемой по формуле И.Е. Идельчика 1 :

где F ф — площадь рабочего (входного) сечения фильтра, м 2 ; F к — площадь сечения подводящего канала, м 2 ; Δ Н 0 — сопротивление решеток, Па; ω — скорость воздуха в полном сечении решетки, м/с; ρ — плотность воздуха, кг/м 3 .

1 Имеется в виду, что поток в подводящем канале выровнен. При наличии вблизи входного отверстия поворотов, клапанов и других местных сопротивлений необходимо вводить в формулу коэффициент кинетической энергии.

При значениях ξ меньше вычислительных, величин скорости в осевой части потока останутся большими; при больших значениях может возникать перетекание к периферии.

Формула применима для отношения площадей ≤ 10.

При больших величинах этого соотношения следует устанавливать несколько решеток. В этом случае растекание потока по каждой из решеток будет происходить менее интенсивно, а в пространстве между решетками радиальные составляющие потока затухают. В пределах значений

Требуемый коэффициент сопротивления отдельной решетки системы при одинаковой конструкции определяется формулой

где n — число решеток.

Расстояние между решетками должно быть достаточно велико, чтобы успело произойти выравнивание потока. Рекомендуется расстояние l принимать не меньше 0,1 наибольшего размера решетки В р .

Степень выравнивания потока зависит в известной мере от расположения подводящего отверстия относительно фильтра. Следует стремиться к центральному втеканию струи в камеру.

Расстояние от первой решетки до подводящего отверстия должно быть не меньше диаметра или ширины подводящего отверстия. Расстояние между решеткой и фильтром должно выбираться с таким расчетом, чтобы монтаж и обслуживание фильтров не были затруднены. В больших фильтровальных установках, как правило, это расстояние не должно быть меньше 1,2 — 2 м.

Достаточное внимание должно уделяться также расположению всасывающего отверстия для отвода воздуха от фильтра. Распределение скоростей в пространстве вблизи всасывающих отверстий определяется спектром всасывания. На рис. 3 показаны линии тока, а также несколько линий равных скоростей, перпендикулярных линиям тока. Их расположение дано в координатной сетке, где расстояния указаны в долях. Соответственно и скорости приведены в долях средней скорости в сечение Д0. В таком представлении спектр скоростей остаётся неизменным для герметически подобных всасывающих отверстий.

Скорости в спектре всасывания с удалением от всасывающего отверстия быстро затухают. Для всасывающих отверстий, устроенных, как показано (см. рис. 3), скорость на расстоянии, равном примерно одному диаметру всасывающего отверстия, составляет около 10 % средней скорости в сечении всасывающего отверстия.

Если такая поверхность касается выходного сечения фильтра, то при средней скорости выхода выровненного потока из фильтра 3 м/с и при средней скорости во всасывающем сечении, например 20 м/с, в результате снижения скоростей накладывающихся потоком скорость в точке касания может составить 5 м/с. Аналогичное явление подсасывания произойдет на смежных участках и эпюра скоростей примет ту же структуру, для предупреждения образования которой устанавливались решетки. В результате взаимодействия струи и спектра всасывания может возникнуть струйное перетекание через фильтр от входного отверстия к выходному, как это показано на рисунке (штрихпунктирной линией). С учетом этого обстоятельства рекомендуется принимать расстояние до всасывающего отверстия не меньше 1, 5 — 2Д0.

Пример 4 . Рассчитать выпрямляющую решетку из тонкого стального листа для камеры, в которой установлен фильтр Ф12РУ. Воздух к камере подводится по каналу сечением 12×2,25 м.

Решение . По приложению (стр. 40) площадь фильтра равна 3,07×5,09 = 15,6 м.

Коэффициент сопротивления решетки должен быть равен:

Решетку выбираем по данным, приведенным И.Е. Идельчиком в Справочнике по гидравлическим сопротивлениям. Принимаем диаметр d 0 отверстий решетки 0,03 м; по диаграмме 8-1 определяем, что коэффициент местного сопротивления близок к требуемому (11,6) при живом сечении f перфорированного листа, равном 0 ,36.

Количество отверстий на одном м 2 решетки равно:

Расстояние между отверстиями, м, равно:

Рис. 4. Схема течения воздуха через камеру при боковом подводе и отводе воздуха

3.10. Картина течения воздуха в камере фильтра с боковым подводом и отводом воздуха (сверху и снизу) показана на рис. 4.

В данном случае поток отжимается к стенке, противоположной входу воздух а (на рисунке это показано пунктирной линией). Введение решетки позволяет выпрямить поток. Необходимо учитывать, что здесь будет происходить растекание воздуха по решетке в направлении к стенке, на которой расположено входное отверстие. При слишком большом сопротивлении решетки у этой стенки возникает зона повышенных скоростей и эпюра будет вновь неравномерной.

Расстояние от решетки до ближайшего края входного отверстия должно быть не меньше 0,1Бр.

Отвод очищенного воздуха из камеры такого рода обычно производят через всасывающее отверстие, расположенное вплотную к торцевой стенке камеры. При этом спектр всасывания изменяется, так как одно из направлений подтекания воздуха преграждается. Зона всасывания в других направлениях соответственно удлиняется, и для предупреждения вредного влияния спектра всасывания на фильтр расстояние между ними и отверстием должно быть увеличено.

На рис. 4 в целях экономии площади всасывающее отверстие c помощью переходного элемента вытянуто вдоль торцевой стены. При этом площадь его сечения может быть увеличен а для уменьшения скорости входа воздуха. Закономерности образования спектра и относительные расстояния остаются теми же, однако абсолютные расстояния уменьшаются пропорционально уменьшенной ширине всасывающего отверстия.

Суммарное расстояние от фильтра до задней стенки камеры следует принимать равным 1,5 — 2 d 0 .

По компоновочным условиям не всегда удается выдержать указанные расстояния. В этом случае приходится прибегать к устройству направляющих лопаток или объемных, например сотовых, решеток, не только выпрямляющих, но и направляющих поток. В некоторых случаях удобно использовать короткие диффузоры со встроенными в них направляющими перегородками.

3.11. При проектировании и размещении фильтровальных камер и установок следует учитывать характеристики сгораемости фильтрующих материалов, пожароопасность конструкций фильтров и соответствие примененного электрооборудования и электроаппаратуры ПУЭ. При этом необходимо принимать во внимание следующее: волокнистые фильтрующие материалы ФСВУ, ФВН, ФПП, ФПА, Сипрон, ФРНК, ФВНР относят к сгораемым. При горении материалы ФПП, ФРНК выделяют токсичные вещества I и II класса опасности; губчатый фильтрующий материал, получаемый из пенополиуретана, относится к сгораемым и при горении выделяет токсичные вещества I и II класса опасности 1 ; смачиватели масляных фильтров (нефтяные и синтетические) относятся к горючим жидкостям; электрооборудование и электроаппаратура фильтров ФРУ, ФЭ и ЭФ-2 предназначены для использования в помещениях с нормальной средой (согласно ПУЭ); фильтров ФРП и ФРПМ — в помещениях класса ПII.

1 Изделия из полиуретана по ОСТ 6-05-1150-68 включены в «Перечень полимерных материалов и изделий, разрешенных к применению в строительстве» (Минздрав СССР, 1977 г.).

Видео:Расчет угольного фильтра для гроубокса. Обновление файлаСкачать

4. ВЫБОР СМАЧИВАТЕЛЕЙ ДЛЯ МАСЛЯНЫХ ФИЛЬТРОВ. ЦЕНТРАЛИЗОВАННОЕ МАСЛОСНАБЖЕНИЕ И УДАЛЕНИЕ ШЛАМА

4.1. Масла, применяемые для смачивания фильтров, должны сохранять надлежащую вязкость при крайних верхних и нижних значениях температуры очищаемого воздуха, не обладать повышенной летучестью и неприятным запахом.

Для смачивания масляных фильтров применяются натуральные (нефтяные) и синтетические смачиватели (замасливатели). Вязкость замасливателей должна соответствовать температуре очищаемого воздуха. Рекомендуемые температурные границы указаны в табл. 4.

Если температура воздуха выше рекомендуемого значения, данного в табл. 4, замасливатель разжижается: уменьшается толщина образуемых пленок, увеличиваются испарение и запах. При использовании замасливателей за пределами низших рекомендуемых границ замасливатель густеет, что ухудшает отмывку панелей от пыли, замедляется осаждение частиц в ванне, увеличивает сопротивление фильтра. Возможно образование сплошных пленок, усиленный вынос масла, разрушение привода, фильтра.

Стандарт или технические у словия

Температурная граница применения, °С

Температура вспышки, °С

Масло для вентиляционных фильтров (висциновое)

То же, при введении депрессатора АзНИИ

Приборное масло МВП

Водно-глицериновый раствор с содержанием глицерина, %:

Примечания : 1. Температура застывания парфюмерного масла стандартом не определена. Низшая граница применения данного масла установлена по результатам исследований ЦНИИпромзданий.

2. Для трансформаторного масла приведена температура вспышки в закрытом тигле.

3. Верхняя граница применения приборного масла МВП определена по повышенной испаряемости.

4. При указанных значениях высшей границы применения ПМС-200 испарение практически отсутствует.

Для оценки возможного замасливания воздуха в процессе его очистки можно руководствоваться данными, приведенными на рис. 5. Наибольшая испаряемость свойственна маловязким нефтяным маслам (трансформаторное), наименьшая — вязким (парфюмерное).

Испаряемость и запах глицерина меньше, чем в нефтяных маслах; полиметилсилоксановые жидкости можно считать практически не испаряющимися и не пахнущими. Из нефтяных масел наибольшим запахом обладают маловязкие масла, особенно при повышенных температурах, наименьшим — парфюмерное масло.

Плотность полиметилсилоксановых жидкостей при температуре ниже 0 °С и трансформаторного масла ниже минус 5 °С повышается настолько, что при наличии в ванне воды возможно всплывание льда.

При использовании этих замасливателей рекомендуется предусматривать подогрев ванны фильтра.

Водно-глицериновый раствор применяется главным образом в случаях, когда этим обеспечивается взрывобезопасность технологических процессов и снижается пожароопасность. Раствор с содержанием воды 35 % и более считается невоспламеняющимся. В некоторых случаях важно отсутствие у этих растворов запаха. В районах, где возможны резкие изменения температуры, сопровождающиеся выпадением влаги в виде инея, измороси и т.п., рекомендуется применять йодно-глицериновые растворы для предупреждения обмерзания фильтров.

Рис . 5. Усредненное содержание масла в очищенном воздухе

1 — висциновое масло; 2 — масло индустриальное 12; 3 — масло индустриальное 20; 4 — масло трансформаторное; 5 — масло парфюмерное; 6 — приборное масло

Рис . 6. Схема централизованного маслоснабжения

1 — ванна фильтра; 2 — счетчик расхода масла; 3 — фильтр масла; 4 — шестеренный насос; 5 — бак; 6 — фильтр-пресс; 7 — отстойник; с — трубопровод слива из транспорта чистого масла; П — перепуск масла из фильтров; о — отстойное масло; р — регенерированное масло; в — вода; V — сжатый воздух

Водно-глицериновый раствор готовится из высшего или 1-го сорта глицерина (ГОСТ 6824-76) с антикоррозионной добавкой в виде 2 %-ного хромистого калия и 0,13 %-ного едкого натра по весу глицерина.

Рекомендации по выбору и применению натуральных и синтетических замасливателей разработаны ЦНИИп ромзданий Госстроя СССР при участии НПОкриогенм аш, Гипрокислорода и ВНИИхолодмаша. Завод-изготовитель полиметилсилоксановых жидкостей (ПМС) — Кремнийполимер (Запорожье).

4.2. Для облегчения эксплуатации масляных самоочищающихся фильтров рекомендуется применять систему централизованного маслоснабжения, регенерация масел и удаления шлама согласно схеме, приведенной на рис. 6.

Система функционирует следующим образом.

Замасливатель, поступающий на объект (например, в автоцистернах), сливается в бак для его приема и хранения. Из бака он с помощью шестеренного насоса попадает в ванны фильтров. Заправку фильтров желательно контролировать автоматически. В схеме предусмотрен счетчик, который позволяет избежать переполнение ванны при отсутствии автоматики. Для защиты счетчиков от загрязнений, которые могут содержаться также в совершенно свежем замасливателе, установлен специальный фильтр. При переполнении ванн замасливатель по дренажному трубопроводу может стекать в один из отстойников. Залитый в ванны замасливатель используется до 7 %-ого насыщения механическими примесями, после чего подлежит регенерации. Из ванны отработанный замасливатель направляется на очистку в отстойник. После предварительного отстоя замасливатель, пройдя через фильтр-пресс, направляется в емкость для свежего и регенерированного замасливателя, откуда по мере необходимости вновь закачивается в ванны фильтров. Фильтрация замасливателя — трудоемкая операция, а при длительном отстое с подогревом необходимость в фильтрации может отпасть. Для этого случая в схеме предусмотрена возможность перекачки замасливателя из отстойника непосредственно в емкость для свежего регенерированного замасливателя. В результате отстоя при температуре 70 — 80 °С в течение 20 ч из индустриального, трансформаторного и аналогичных масел осаждается до 90 % примесей. В фильтр-прессе при предварительном отстое накапливается значительно меньше шлама и его перезарядку можно производить значительно реже, например, один раз в два месяца.

Отстой отработанного замасливателя производится в отстойнике (рис. 7). Конусная часть отстойника заполняется водой. Температура отстоя поддерживается в пределах 70 — 80 °С. Подогрев должен осуществляться периодически с тем, чтобы избежать конвекционных токов, замедляющих осаждение механических примесей и воды. Для поддержания заданной температуры отстойник оборудован змеевиком. Замасливатель по окончанию отстоя отбирается из верхней зоны посредством поплавкового заборника. Механические примеси, находящиеся в замасливателе, в процессе отстоя опускаются вниз, проходят конусную часть отстойника, заполненную водой, и собираются в шламосборнике.

Рис. 7. Отстойник

1 — змеевик; 2 — отверстие для сброса газов и паров; 3 — люк; 4 — переливная труба; 5 — задвижка; 6 — шламосборник; 7 — устройство для механического перемешивания; 8 — поплавковый заборник; 9 — крышка; 10 — указатель уровня; 11 — рыхлительная трубка

По мере накопления шлам из шламосборника удаляется. Взмучивание шлама производится рыхлительными трубками. В шламосборнике для улучшения отделения замасливателя от шлама предусмотрена установка кольцевого обогревательного элемента. Степень заполнения отстойника замасливателя контролируется указателем уровня.

В конусной части отстойника размещается устройство для пневматического перемешивания, что позволяет использовать отстойник для приготовления промывочного раствора и для введения в замасливатели добавок. В крышке отстойника имеется отверстие для сброса паров и газов в атмосферу и люк для профилактических осмотров.

Непременным условием нормальной работы отстойника является наличие воздушной подушки, составляющей примерно 5 % полезного объема. Для обеспечения постоянства объема имеется переливная трубка.

Для нормальной эксплуатации системы желательно предусматривать не менее двух отстойников.

Разработаны рабочие чертежи отстойников вместимостью 500, 1000, 1500 и 2000 л. Ниже приводятся техническая характеристика, габаритные и присоединительные размеры отстойников (табл. 5, 6).

Вместимость отстойников, л

Полезная вместимость отстойника, м 3

Температура нагрева замасливателя, °С

Поверхность нагрева змеевика, м 2

Расход пара (Р = 2 атм), кг/ч

Масса (сухого), кг

Фильтрация отстоенного замасливателя осуществляется в рамочных фильтр-прессах. Производительность фильтр-пресса находится в прямой зависимости от вязкости, поэтому замасливатель, направляемый в фильтр, должен подогреваться до температуры 70 — 80 °С. Кроме того, замасливатель должен быть свободен от воды, так как она вызывает разбухание фильтровальной бумаги и фильтрация замасливателя прекращается. В качестве фильтрующего материала в фильтр-прессах применяют хлопчатобумажные ткани: бельтинг (ГОСТ 2924-77) и фильтровальная бумага (ГОСТ 12026-76). При отсутствии бельтинга можно применять шинельное сукно, мешковину или другой подобный материал. Вместо фильтровальной бумаги может быть взята любая непроклеенная бумага (оберточная, газетная, ротаторная). Фильтрующий материал перед сборкой фильтра должен быть хорошо просушен. Принимая во внимание необходимость перезарядки, следует предусмотреть установку двух параллельно работающих фильтр-прессов.

Подбирать трубопроводы следует исходя из условий эксплуатации, вязкости замасливателя, располагаемого напора, скорости прокачивания, числа запорной арматуры и других факторов. Наиболее распространенные диаметры трубопроводов 20 — 50 мм. Уклон трубопроводов принимается в пределах не менее 0,003 — 0,005 в сторону емкостей.

Для очистки трубопроводов в случае образования пробок рекомендуется производить их продувку паром или сжатым воздухом. Для перекачки замасливателя по трубопроводам при вязкости в пределах от 70 до 1850 ∙ 10 -6 м 2 /с рекомендуется использовать шестеренные насосы и при вязкости не более 40 ∙ 10 — 6 м 2 /с — центробежные насосы. Отстойники и трубопроводы, по которым перекачивается замасливатель на участке отстойников до фильтр-прессов, а также теплопроводы должны быть утеплены минеральной ватой.

Разработанная схема маслоснабжения масляных самоочищающихся фильтров применима и для фильтров, работающих на полиорганосилоксановых жидкостях и водно-глицериновых растворах. Для отстоя водно-глицериновых растворов водяная подушка не требуется. При фильтрации водно-глицериновых растворов не рекомендуется использовать в качестве фильтрующего материала рыхлую бумагу.

Разработчик схемы и конструкции отстойников — ЦНИИпромзданий Госстроя СССР и завод «Реготмасс».

Видео:Какие фильтры лучше? Сравнение воздушных фильтров. Качество воздушного фильтраСкачать

5. ОЦЕНКА НАДЕЖНОСТИ СИСТЕМ ОЧИСТКИ ВОЗДУХА

5.1. Надежность работы систем очистки воздуха является важнейшим показателем качества, поэтому оценивать ее целесообразно на стадии проектирования. Большое значение этот показатель имеет для оценки качества очистки рециркуляционного воздуха.

5.2. Под надежностью систем очистки воздуха понимается безотказность систем, т.е. их способность непрерывно находиться в работоспособном состоянии и выполнять заданные функции в течение установленного времени, сохраняя значения установленных эксплуатационных показателей в заданных пределах, соответствующих принятым режимам и условиям эксплуатации и технического обслуживания.

5.3. Надежность фильтров Р и других видов оборудования системы оценивается по формуле

где t — необходимая продолжительность работы оборудования, ч;

λ — интенсивность отказов — нарушение работоспособности фильтра или всей системы очистки;

Т 0 — наработка на отказ данного вида оборудования.

В системах с рециркуляцией воздуха и в системах вентиляции, совмещенной с отоплением, время t принимается не менее продолжительности отопительного периода. В помещениях, где к чистоте воздуха предъявляются повышенные требования, t принимается равным общей продолжительности работы фильтров.

Значения λ или Т 0 принимаются по стандартам или техническим условиям на данное оборудование.

Показатели надежности некоторых воздушных фильтров приведены в табл. 7.

Наработка на отказ Тв не менее, ч

Интенсивность отказов λ ∙ 10 5 , ч -1

Средний ресурс до первого капитального ремонта, не менее, ч

Средний срок службы, не менее, лет

Фильтры воздушные самоочищающиеся типа Кд (КдМ, КТ, КТЦ)

Фильтры воздушные ячейковые Фя

5.4. Надежность системы, в состав которой входят несколько фильтров, установленных последовательно, оценивается по формуле

где P 1 ( t ), P 2 ( t ). — надежность каждого из фильтров, определенная по п. 5.3;

n — число последовательно установленных фильтров.

5.5. При параллельной установке резервного фильтра надежность системы установленных фильтров оценивается по формуле

5.6. Расчетную надежность фильтров рекомендуется выбирать:

для предприятий, на которых прекращение очистки воздуха вызывает необходимость останавливать выпуск продукции не ниже надежности технологического оборудования — 90 — 99 % (0,9 — 0,99);

в случаях, когда отказ фильтров вызывает существенное снижение температуры, в частности в результате забивания теплообменников — не ниже 80 %;

в других случаях — в зависимости от последствий прекращения очистки воздуха, но не ниже 50 %.

Видео:Какие воздушные фильтра самые лучшие и что делать с худшимиСкачать

6. ОЦЕНКА ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ СИСТЕМ ОЧИСТКИ ВОЗДУХА

6.1. При выборе фильтров рекомендуется проводить сравнительный технико-экономический расчет для выявления годовой стоимости очистки в целом по объекту и на единицу производительности системы по воздуху, а также затрат энергии, воды и других материалов на очистку воздуха. Наличие таких показателей позволяет более обоснованно выбирать оптимальный вариант устройства очистных сооружений.

6.2. Сравнительный технико-экономический расчет проводят по приведенным затратам. Экономический эффект, Э п , определяемый как разность приведенных затрат по двум сравниваемым фильтрам или системам очистки, находят по формуле

где С 1 и С 2 — эксплуатационные расходы (текущие издержки);

K 1 и K 2 — капитальные вложения (единовременные затраты);

Е м — нормативный коэффициент эффективности капитальных вложений, принимаемый равным 0,15.

К капитальным затратам относится стоимость фильтров и занимаемой ими площади или объема здания, причем в расчет принимается тот из двух показателей, стоимость которого выше, а также стоимость сопутствующих строительных работ.

Стоимость оборудования, на которое не имеется утвержденных сметных цен, рассчитывается по массе использованного металла и цене на его единицу применительно к ближайшему аналогу.

Эксплуатационные затраты слагаются из следующих элементов:

а) затраты на сменные элементы фильтров, которые принимаются в соответствии с паспортными данными. Сменными считаются элементы конструкции, срок амортизации которых меньше, чем фильтров в целом. К ним относятся главным образом фильтрующие материалы и смачиватели воздушных фильтров.

Некоторые показатели затрат на сменные фильтрующие материалы и смачиватели для воздушных фильтров даны в табл. 8. Показатели рассчитаны для начальной запыленности воздуха 1 мг/м 3 и для другой запыленности должны быть пропорционально изменены;

Затраты на очистку 100000 м 3 /ч воздуха, руб., при сопротивлении фильтра

Масляные самоочищающиеся фильтры Кд (КдМ, Кт, КтЦ) со смачиванием нефтяными маслами:

при одноразовом использовании

при механическом удалении шлама

при регенерации масла

синтетической жидкостью ПМС

70% водно-глицериновым раствором

Рулонные фильтры ФРУ при удельной воздушной нагрузке на фильтрующий материал 8300 м 3 /(ч ∙ м 2 )

Панельные фильтры Фр-4 при удельной воздушной нагрузке на фильтрующий материал 2500 м 3 /(ч ∙ м 2 )

Электрические фильтры ФЭ со стекловолокнистыми противоуносными матами

Электрические фильтры ФЭ без противоуносных матов (сопротивление 5 — 10 Па)

Затрат на сменные материалы нет

б) стоимость затрачиваемой электроэнергии и воды рассчитывают в соответствии с данными, относящимися к району расположения проектируемого объекта. Потери энергии во всасывающих и нагнетательных воздуховодах не учитываются.

Стоимость водопроводной воды на промывку фильтров, как правило, не учитывают. В случае надобности принимается по данным, относящимся к району, в котором располагается проектируемый объект. К стоимости водопроводной воды добавляется стоимость услуг канализационных сетей на полный объем расходуемой воды. Для ориентировочных подсчетов можно пользоваться данными табл. 9.

Пример 3. Сравнить по приведенным затратам экономическую эффективность рассмотренных в примере 2 вариантов использования фильтров ФРУ и Фр-4. Сопротивление фильтра принять 300 Па.

Решение . Капитальные затраты. Для расчета принимаются следующие исходные данные: стоимость фильтра Ф12РУ по калькуляции Симферопольского машиностроительного завода — 1070 руб.; стоимость фильтра Фр-4 по калькуляции Харьковского завода «Кондиционер» — 2060 руб.; стоимость монтажа фильтра Ф12РУ по ценнику 17-3473 равна 83,7 руб.; стоимость монтажа фильтра Фр-4 в ценниках не приведена. Она может быть определена следующим образом: стоимость сборки каждой из шести секций фильтра Фр-4 принимаем 56,4 руб., как секции обслуживания кондиционера; стоимость сборки фильтра Фр-4 из шести готовых секций может быть принята равной стоимости сборки двух фильтров Ф12РУ, состоящих из трех секций заводской готовности. В соответствии с этим стоимость монтажа фильтра Фр-4 составит 2 ∙ 83,7 + 6 ∙ 56,4 = 505 руб.

Стоимость услуг предприятий за 1 м 3 воды, коп.

вода питьевого качества

Габаритные размеры фильтра Ф12РУ (в плане) 3595×308 мм (см. приложение) и площадь, занимаемая двумя фильтрами, составит 2,21 м 2 (без учета зоны обслуживания). Соответствующие размеры фильтра Фр-4 (для КТЦ 250) составляют 5800×622 мм и занимаемая площадь равна 3,61 м 2 .

Стоимость 1 м 2 площади здания, занимаемой фильтром, примем 110 руб. (Инструкция по определению экономической эффективности нового оборудования для кондиционирования воздуха и вентиляции, ЦНИИТстроймаш).

Время, затрачиваемое на замену фильтрующего материала одной секции фильтра ФРУ (катушек) двумя рабочими (по данным ЦНИИпромзданий) — 8 мин., одной секции фильтра Фр-4 по данным ВНИИКондиционер — 30 мин.

Стоимость 1 чел.-ч обслуживаемого персонала принимается 0,67 («Временная инструкция по обслуживанию устройств вентиляции и кондиционирования воздуха в зданиях промышленного, инженерно-лабораторного и служебно-административного назначения»).

Стоимость электроэнергии принимается 3 коп/кВт.

Результаты технико-экономического сравнения фильтров приведены в табл. 10.

Затраты, руб., при конечном сопротивлении фильтров 300 Па

при установке двух фильтров Ф12РУ

при установке фильтра Фр-4

стоимость площади, занимаемой фильтрами

стоимость фильтрующего материала

а) на полное восстановление (9,8 % стоимости фильтров)

б) капитальный ремонт (2,7 % стоимости фильтров)

Стоимость электроэнергии, затраченной вентилятором для преодоления сопротивления фильтра

Соответственно экономический эффект Э п при применении фильтров Ф12РУ составит:

Э п = (5266 + 0,15 ∙ 2958) — (2223 + 0,15 ∙ 2523) = 3108 руб.

Как видно из расчета, определяющее влияние на экономику процесса оказывают затраты на фильтрующий материал. Снижение воздушной нагрузки положительного эффекта не дает, а увеличение конечного сопротивления позволяет уменьшить расход фильтрующего материала, что дает тем больший эффект, чем дороже материал.

Следует учитывать, что большая разница между начальным и конечным сопротивлением может повлечь существенные колебания в производительности системы.

Видео:Расчет кратности воздухообмена воздуха в помещении или сколько воздуха нужно для комфортной жизни?Скачать

ПРИЛОЖЕНИЕ

Рулонные фильтры ФРУ рекомендуется применять в условиях нормальной запыленности, атмосферного воздуха, т.е. при концентрациях пыли менее 0,5 мг/м 3 . Они могут применяться также и при повышенной запыленности воздуха, если большой расход фильтрующего материала и частота его смены не противоречат технико-экономической целесообразности. В зависимости от пропускной способности фильтры собираются из двух или трех унифицированных секций шириной 1050 и 800 мм.

Трехсекционный фильтр типа ФРУ показан на рис. 8. Каждая секция фильтра состоит из сварного корпуса, внутри которого размещена подвижная решетка, выполненная из двух бесконечных роликовых цепей, в ушках которых закреплены поперечные проволочные рамки. Кромки рамок опираются на уголки, приваренные к боковым стенкам корпуса секции. Подвижная решетка натянута между нижним и верхним валами. Нижний вал секции — ведущий, он установлен в подшипниках. Верхний вал — натяжной и может перемещаться в вертикальной плоскости при помощи специальных натяжных винтов. В верхней и нижней частях каркаса установлены катушки. Секции фильтра соединяются между собой при помощи стяжек и горизонтальных уголков присоединительных фланцев. Зазоры между секциями уплотняются резиновой прокладкой или деревянными брусьями. Нижние валы секций имеют на концах штифты, при помощи которых и специальных муфт они соединяются при сборке фильтра.

Рис. 8. Габаритный чертеж фильтра ФРУ (ФРУА и ФРУБ)

1 — подвижная опорная решетка; 2 — фланец; 3 — катушка; 4 — привод; 5 — прижим; 6 — корпус фильтра; 7 — цепь

На одной секции в зависимости от исполнения установлен редукторный электропривод мощностью 0,25 кВт, обеспечивающий перемещение подвижных решеток и вращение нижних катушек фильтра. С нижним валом секции привод соединен напрямую при помощи муфты. На нижние катушки вращение передается целью.

Катушка фильтра представляет собой трубчатую металлическую ось с двумя круглыми ребордами. В цапфах катушек имеются шлицы и отверстия для установки и шплинтовки планок, при помощи которых катушки могут соединяться между собой. Для закрепления на оси катушки полотнища фильтрующего материала имеется скоба, прокалывающая материал в первом витке. Катушки устанавливаются в подшипники, выполненные в виде наклонных лунок с откидными крышками. Нижние (порожние) катушки соединяются между собой, а верхние (с фильтрующим материалом) должны быть расцеплены. Фильтрующий материал с верхних катушек пропускается через уплотнительные щели верхних и нижних стенок фильтра, при этом он заполняет все живое сечение и закрепляется на нижних катушках.

В сечении фильтра материал поддерживается съемными прижимами. Кромки полотнищ опираются на неподвижные направляющие уголки, образуя, сплошную поверхность фильтрующего материала, который заполняет сечение фильтра. Воздух, фильтруясь через полотнища, оставляет на нем пыль. По мере загрязнения материал сматывается с верхних катушек на нижние.

В фильтрах используется фильтрующий материал типа ФСВУ производства Ивотского стекольного завода (ТУ 21-РСФСР-369-75). Длина каждого полотнища 15 м. Фильтрующий материал типа ФСВУ представляет собой рыхлый, упругий, слегка промасляный слой из прочного тянутого стеклянного волокна толщиной 30 — 50 мм, уложенного и связанного в процессе выработки связующими веществами. Материал наматывается на катушки, при этом он утолщается до 2 — 3 мм и может храниться в таком состоянии до 1 года. Будучи смотан с катушки, материал вновь принимает первоначальную рыхлую форму.

Плотность намотки материала на катушки регулируется фрикционом, синхронизирующим скорости перемещения решеток и намотки материала.

Подвижные решетки предназначены для предупреждения прогиба мате риала под давлением потока воздуха и нарушения его структуры и разрыва в результате возникновения растягивающих усилий в случаях, когда перемотка производится без выключения вентилятора системы. Необходимость в этом возникает в системах, эксплуатируемых без перерывов, главным образом технологического назначения.

Перемотка материала с верхних катушек на нижние производится периодически, по мере накопления в нем пыли и достижения установленной величины сопротивления. При этом в воздушный поток вводится чистый материал и сопротивление фильтра уменьшается до первоначального. Скорость перемещения материала при перемотке составляет около 50 см/мин.

Привод фильтра включается вручную по показаниям микроманометра или при помощи системы автоматического управления.

Автоматизация перемотки осуществляется с помощью мембранного датчика-реле перепада напора типа ДПН-100. Для подключения датчика-реле в камерах перед фильтром и после него предусматриваются штуцеры для замера статических давлений.

Схема автоматического управления перемоткой показана на рис. 9. Перепад давления, при котором должна включаться перемотка, определяется настройкой датчика-реле перепада напора. При достижении заданного перепада замыкаются контакты датчика-реле S 3 и включается электродвигатель перемотки М. Нормально разомкнутый контакт магнитного пускателя K и включенные последовательно с ним нормально замкнутые контакты микропереключателя S 4 блокируют контакты датчика-реле. В процессе перемотки фильтрующего материала перепад давления уменьшается, что приводит к размыканию контактов S 3 . При этом ток катушки магнитного пускателя протекает по блокирующей цепи.

Рис. 9. Электрическая схема управления перемоткой фильтров ФРУ (ФРУА, ФРУБ)

В — выключатель автоматический; S1 — выключатель путевой; S2 — пост управления кнопочный; S3 — контакты датчика-реле перепада напора типа ДПН-100; S4 — микропереключатель МП-10А, дополнительно устанавливаемый на плате датчика-реле перепада напора; K — магнитный пускатель с тепловым реле РТ

Перемотка продолжается до тех пор, пока шток датчика реле ДПН-100 не разомкнет контакты S 4 микропереключателя, которые отрегулированы на срабатывание при минимальном перепаде и разрывают цепь питания катушки магнитного пускателя. За это время запыленный фильтрующий материал полностью перематывается и заменяется свежим.

Кнопка S 2 служит для ручного управления перемоткой при заправке нового фильтрующего материала и при регулировочных работах. Путевой выключатель S 1 размыкает свои контакты при окончании намотки фильтрующего материала на верхней катушке.

Рулонные фильтры ФРУ могут быть снаряжены и другими фильтрующими материалам и, например неткаными, волокнистыми, губчатыми и т.д.

Разработана техническая документация на фильтры типа ФРУ пропускной способностью 20, 40, 60, 80, 120, 160, 200 и 240 тыс. м 3 /ч. Промышленностью серийно выпускаются фильтры пропускной способностью 20, 40, 60, 80 и 120 тыс. м 3 /ч.

Основные технические показатели этих фильтров приведены в табл. 11, а присоединительные и габаритные размеры — в табл. 12 (см. рис. 8).

Для облегчения обслуживания фильтров, установленных в кондиционерах, и удобства смены нижних катушек разработаны специальные переходные камеры с люком для доступа к нижним катушкам.

Установка рулонных фильтров в кондиционерах с использованием типовых промежуточных секций Кд, промежуточных вставок Кд99 и указанной переходной камеры показана на рис. 10. Комплектация установки переходными элементами указана в табл. 13.

Габаритные размеры установки с присоединительными элементами приведены в табл. 12.

Установка фильтров в вентиляционных камерах, устраиваемых в строительных конструкциях, показана на рис. 11. В этом случае фильтр крепится непосредственно к обрамлению проема в перегородке. Обслуживание фильтров при этом облегчается, но для доступа к верхним катушкам фильтров пропускной способностью 60, 80 и 120 м 3 /ч должны быть применены разработанные для них рабочие площадки с металлическими лестницами-стремянками. Комплектация фильтров площадками при установке в строительных конструкциях приведена в табл. 14 * .

* Комплектация фильтров промежуточными камерами, площадками и др. производится только по отдельной договоренности с заводами.

Видео:Теория. Как работают воздушные фильтрыСкачать

Подбор воздушного фильтра

Подобрать фильтр для очистки приточного воздуха, подаваемого в здание проектного института, в количестве L = 6800 м 3 /ч. Режим работы односменный t = 8 час. Здание расположено в индустриальном районе крупного города.

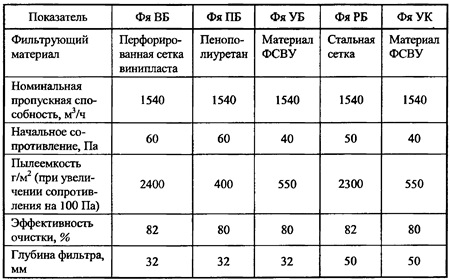

Начальную запыленность воздуха для зданий, расположенных в индустриальных районах крупных городов, можно принимать СН= 1 мг/м 3 = 0,001 г/м 3 , для жилых районов крупных городов – 0,0005 г/м 3 . Для проектируемого объекта можно применить фильтры грубой очистки, например: ячейковые фильтры ФяРБ. Номинальная пропускная способность одной ячейки фильтра ФяРБ L Н = 1540 м 3 /ч, эффективность очистки Е=0,82.

Технические данные фильтров Фя (размер ячейки 500×500 мм, площадь 0,22 м 2 )

Примечание. Технические данные приняты при УФ=7000 м 3 /(м 2 *ч) и действительны при отклонении УФ на ±10%.

2. Общая площадь фильтра F Ф =0,22×4 = 0,88 м 2 .

3. Действительная удельная воздушная нагрузка фильтра

4. Начальное сопротивление фильтра (по аэродинамической характеристике фильтров) ? РН = 43 Па. Пылеемкость фильтра при увеличении его сопротивления до 143 Па, т.е. на Р=143–43=100 Па, составит ПФ=2300 г/м 2 (по пылевой характеристике фильтров).Увеличение сопротивления фильтра можно принимать на 100–120 Па.

5. Количество пыли, оседающей на фильтрах за сутки (8 часов работы)

GC = C Н* L * E * t = 0,001*6800*0,82*8 = 44,6 г / сутки

6. Продолжительность работы фильтра без регенерации

т=ПФ*ГФ/ G С = 2300*0, 88/44,6=45 суток.

Аэродинамическая характеристика фильтров

1 — фильтры ФЯРБ;

2 — фильтры ФЯВБ;

3 — фильтры ФЯУБ, ФЯУК;

4 — фильтры ФЯПБ

Пылевая характеристика фильтров

1 — фильтры ФяРБ;

2 — фильтры ФяВБ;

3 — фильтры ФяУБ, ФяУК;

4 — фильтры ФяПБ

Примечание. Пылевая характеристика принята для УФ = 7000 м 3 /(м 2 ч) + 10%

Видео:Что будет если НЕ МЕНЯТЬ воздушный фильтр?Скачать

Калькулятор для расчета и подбора компонентов системы вентиляции

Калькулятор позволяет рассчитать основные параметры вентиляционной системы по методике, о которой рассказывается в разделе Расчет систем вентиляции. С его помощью можно определить:

- Производительность системы, обслуживающей до 4-х помещений.

- Размеры воздуховодов и воздухораспределительных решеток.

- Сопротивление воздухопроводной сети.

- Мощность калорифера и ориентировочные затраты на электроэнергию (при использовании электрического калорифера).

Если нужно подобрать модель с увлажнением, охлаждением или рекуперацией – воспользуйтесь калькулятором на сайте Breezart.

Пример расчета, расположенный ниже, поможет разобраться, как пользоваться калькулятором.

Видео:Очистка воздушного фильтра: выбивать или продувать?Скачать

Пример расчета вентиляции с помощью калькулятора

На этом примере мы покажем, как рассчитать приточную вентиляцию для комнатной квартиры, в которой живет семья из трех человек (двое взрослых и ребенок). Днем к ним иногда приезжают родственники, поэтому в гостиной может длительное время находиться до 5 человек. Высота потолков квартиры — 2,8 метра. Параметры помещений:

| № помещения | 1 | 2 | 3 |

| Наименование помещения | Детская | Спальня | Гостиная |

| Площадь | 17 м² | 14 м² | 22 м² |

| Кол-во людей | 1 человек (днем и ночью) | 2 человека ночью, 1 человек днем | 0 человек ночью, 5 человек днем |

Нормы расхода для спальни и детской зададим в соответствии с рекомендациями СНиП — по 60 м³/ч на человека. Для гостиной ограничимся 30 м³/ч, поскольку большое количество людей в этой комнате бывает нечасто. По СНиП такой расход воздуха допустим для помещений с естественным проветриванием (для проветривания можно открыть окно). Если бы мы и для гостиной задали расход воздуха 60 м³/ч на человека, то требуемая производительность для этого помещения составила бы 300 м³/ч. Стоимость электроэнергии для нагрева такого количества воздуха оказалась бы очень высокой, поэтому мы пошли на компромисс между комфортом и экономичностью. Для расчета воздухообмена по кратности для всех помещений выберем комфортный двукратный воздухообмен.

Магистральный воздуховод будет прямоугольным жестким, ответвления — гибкими шумоизолированными (такое сочетание типов воздуховодов не самое распространенное, но мы выбрали его в демонстрационных целях). Для дополнительной очистки приточного воздуха будет установлен фильтр тонкой очистки класса EU5 (расчет сопротивления сети будем вести при загрязненных фильтрах). Скорости воздуха в воздуховодах и допустимый уровень шума на решетках оставим равными рекомендуемым значениям, которые заданы по умолчанию.

Расчет начнем с составления схемы воздухораспределительной сети. Эта схема позволит нам определить длину воздуховодов и количество поворотов, которые могут быть как в горизонтальной, так и вертикальной плоскости (нам нужно посчитать все повороты под прямым углом). Итак, наша схема:

Сопротивление воздухораспределительной сети равно сопротивлению самого длинного участка. Этот участок можно разделить на две части: магистральный воздуховод и самое длинное ответвление. Если у вас есть два ответвления примерно одинаковой длины, то нужно определить, какое из них имеет большее сопротивление. Для этого можно принять, что сопротивление одного поворота равно сопротивлению 2,5 метров воздуховода, тогда наибольшее сопротивление будет иметь ответвление, у которого значение (2,5* поворотов + длина воздуховода) максимально. Выделять из трассы две части необходимо для того, чтобы можно было задать разный тип воздуховодов и разную скорость воздуха для магистрального участка и ответвлений.

В нашей системе на всех ответвлениях установлены балансировочные , позволяющие настроить расходы воздуха в каждом помещении в соответствии с проектом. Их сопротивление (в открытом состоянии) уже учтено, поскольку это стандартный элемент вентиляционной системы.

Длина магистрального воздуховода (от воздухозаборной решетки до ответвления в помещение № 1) — 15 метров, на этом участке есть 4 поворота под прямым углом. Длину приточной установки и воздушного фильтра можно не учитывать (их сопротивление будет учтено отдельно), а сопротивление шумоглушителя можно принять равным сопротивлению воздуховода той же длины, то есть просто посчитать его частью магистрального воздуховода. Длина самого длинного ответвления составляет 7 метров, на нем есть 3 поворота под прямым углом (один — в месте ответвления, один — в воздуховоде и один — в адаптере). Таким образом, мы задали все необходимые исходные данные и теперь можем приступать к расчетам (скриншот). Результаты расчета сведены в таблицы:

Результаты расчета по помещениям

| № помещения | 1 | 2 | 3 |

| Наименование помещения | Детская | Спальня | Гостиная |

| Расход воздуха | 95 м³/ч | 120 м³/ч | 150 м³/ч |

| Площадь сечения воздуховода | 88 см² | 111 см² | 139 см² |

| Рекомендуемый диаметр воздуховода | Ø 110 мм | Ø 125 мм | Ø 140 мм |

| Рекомендуемые размеры решетки | 200×100 мм 150×150 мм | 200×100 мм 150×150 мм | 200×100 мм 150×150 мм |

Результаты расчета общих параметров

| Тип вентсистемы | Обычная | VAV |

| Производительность | 365 м³/ч | 243 м³/ч |

| Площадь сечения магистрального воздуховода | 253 см² | 169 см² |

| Рекомендуемые размеры магистрального воздуховода | 160×160 мм 90×315 мм 125×250 мм | 125×140 мм 90×200 мм 140×140 мм |

| Сопротивление воздухопроводной сети | 219 Па | 228 Па |

| Мощность калорифера | 5.40 кВт | 3.59 кВт |

| Рекомендуемая приточная установка | Breezart 550 Lux (в конфигурации на 550 м³/ч) | Breezart 550 Lux (VAV) |

| Максимальная производительность рекомендованной ПУ | 438 м³/ч | 433 м³/ч |

| Мощность электрич. калорифера ПУ | 4.8 кВт | 4.8 кВт |

| Среднемесячные затраты на электроэнергию | 2698 рублей | 1619 рублей |

Расчет воздухопроводной сети

- Для каждого помещения (подраздел 1.2) рассчитывается производительность, определяется сечение воздуховода и подбирается подходящий воздуховод стандартного диаметра. По каталогу Арктос определяются размеры распределительных решеток с заданным уровнем шума (используются данные для серий АМН, АДН, АМР, АДР). Вы можете использовать и другие решетки с такими же размерами — в этом случае возможно незначительное изменение уровня шума и сопротивления сети. В нашем случае решетки для всех помещений оказались одинаковыми, поскольку при уровне шума в 25 дБ(А) допустимый расход воздуха через них составляет 180 м³/ч (решеток меньшего размера в этих сериях нет).

- Сумма расходов воздуха по всем трем помещениям дает нам общую производительность системы (подраздел 1.3). При использовании производительность системы будет на треть ниже за счет раздельной регулировки расхода воздуха в каждом помещении. Далее рассчитывается сечение магистрального воздуховода (в правой колонке — для VAV системы) и подбираются подходящие по размерам воздуховоды прямоугольного сечения (обычно дается несколько вариантов с разным соотношением размеров сторон). В конце раздела рассчитывается сопротивление воздухопроводной сети, которое получилось весьма большим — это связано с использованием в вентсистеме фильтра тонкой очистки, который имеет высокое сопротивление.

- Мы получили все необходимые данные для комплектации воздухораспределительной сети, за исключением размера магистрального воздуховода между ответвлениями 1 и 3 (в калькуляторе этот параметр не рассчитывается, поскольку конфигурация сети заранее неизвестна). Однако площадь сечение этого участка можно легко рассчитать вручную: из площади сечения магистрального воздуховода нужно вычесть площадь сечения ответвления №3. Получив площадь сечения воздуховода, его размер можно определить по таблице.

Расчет мощности калорифера и выбор приточной установки

Далее по производительности системы и разности температур воздуха определяется максимальная мощность калорифера. После этого на основании всех полученных данных подбирается приточная установка.