- Вместимость склада: как рассчитать, формулы, определение объема и емкость склада

- Что понимается под вместимостью склада

- Что нужно знать перед расчетом вместимости склада

- Методики расчета вместимости склада

- Способ 1

- Способ 2

- Точная формула вместимости склада

- Как увеличить вместимость склада

- Проектирование склада: пример расчета склада

- Как спланировать складские зоны

- Требования к планировке складских помещений

- Характеристика основных складских зон

- Определение основных параметров склада

- Площади участков приемки и комплектования

- Расчет вспомогательной площади

- Показатели эффективности использования складской площади и объема

- 🎦 Видео

Видео:Расчет минимальной площади зон склада. Адаптация для всех типов складов. Технология минимизации.Скачать

Вместимость склада: как рассчитать, формулы, определение объема и емкость склада

Вместимость склада – одна из важнейших его характеристик, которая показывает, какое количество грузов он способен вместить. Но определение вместимости склада является достаточно сложной задачей, что связано с тем, что каждый объект имеет индивидуальные характеристики, и значит, стандартные, унифицированные формулы для расчета вместимости склада не подойдут.

Понятно, что сотрудники логистического консалтинга будут возражать против таких расчетов, настаивая на их неточности. Однако в предварительном расчете вместимости склада есть своя логика. Она заключается в понимании того, а стоит ли вообще заниматься новыми складскими помещениями, и в какую сумму обойдется проект.

Приблизительная расчетная вместимость склада позволит вам получить общее представление о ситуации до того, как произвести заказ на более подробную разработку складских помещений. Разобравшись, как рассчитать вместимость склада, вы сможете понять, какие вопросы потребуется решать в процессе организации складских помещений.

Но как определить емкость склада, если надо хотя бы приблизительно рассчитать его объем? Рассмотрим разные случаи организации систем хранения и разберемся, как рассчитать объем склада в куб.м, определить его вместимости в тоннах, вагонах, паллетах и т.д.

Видео:Расчет зон склада. Основные параметры расчета зон разгрузки и отгрузкиСкачать

Что понимается под вместимостью склада

Вместимость склада – это количество грузов, которое может быть размещено на складской площади без нарушения технических и эксплуатационных требований, которые были установлены проектным решением.

Часто в руководствах по расчету вместимости склада можно встретить понятие емкости. Собственно, емкость склада – это и есть его вместимость. Под вместимостью склада понимается его способность разместить определенное количество продукции, которое можно одномоментно рационально расположить с учетом специфических особенностей хранения материалов (для разных товаров определяются разные условия хранения).

Каждое складское строение вне зависимости от его конфигурации и размеров характеризуется емкостью. Вместимость склада – это пространство между площадью пола и вершинами несущих конструкций.

Расчет вместимости склада может проводиться тремя способами:

- в единицах объема (обычно кубометрах);

- в товарных единицах (паллетах, бочках, вагонах и т.д.);

- в грузовых единицах (тонны).

В общем случае вместимость грузового склада зависит от максимального расчетного количества грузов, которое может быть размещено для хранения на данном объекте. Грузы обычно исчисляются в тоннах. Например, емкость склада составляет 3000 тонн (Е = 3000 т). Это значит, что на складе можно разместить до 3000 т продукции определенного вида, например, продовольственных и промышленных товаров. Таким образом, емкость склада в тоннах должна учитывать не только габариты строения, но и тип грузов, которые будут храниться.

Другим важным показателем работы склада является грузооборот. Эта метрика также косвенно влияет на нормативную вместимость склада, поскольку эти два показателя коррелируют друг с другом.

В общем случае грузооборот – это количество грузов, которые были переработаны на складе за определенный период. Например, годовой грузооборот склада составляет 100 тысяч тонн. Это значит, что на складе за год было переработано 100 тысяч тонн грузов. Если вместимость склада может измеряться в единицах груза, то грузооборот измеряется всегда в тоннах.

При определении вместимости склада также нужно оперировать понятием складской переработки. Под этим термином понимают складские операции по приему и проверке грузов, их размещению на складе для хранения, изъятия, комплектации и отправке получателю, образующих в совокупности складской технологический процесс.

Видео:Цилиндр - расчёт площади, объёма.Скачать

Что нужно знать перед расчетом вместимости склада

Одной из первоначальных задач, которую необходимо решить, если работаете в сфере торговли, поставок и перевозок, является выбор помещения и расчет оптимального размера склада. Размер склада определяется совокупностью общей и вспомогательной площади. Этим и определяется вместимость склада в куб.м.

От правильно разработанной логистики склада зависит эффективность работы всего предприятия. Неправильный расчет вместимости склада приведет к лишним затратам и при этом не улучшит работу предприятия. Ведь склад – это не только место для размещения и хранения товара, но и важный элемент на всех этапах производства. Он отвечает за прием, сбор, хранение, сортировку, упаковку и дальнейшую передачу продукта конечному потребителю или розничной сети.

Прежде чем перейти непосредственно к определению вместимости склада, нужно разобраться с его структурой.

Складское помещение вне зависимости от цели использования имеет четко упорядоченную и продуманную планировку. Общий объем склада разделяется на зоны по выполняемой функции:

- Погрузка и выгрузка товара. Особенность – может быть поделена на две части или совмещать две функции в одной зоне;

- Прием груза;

- Хранение товара;

- Сортировка товара – работают с заявками по транспортировке товара из зоны хранения в зону погрузки;

- Экспедирование – зона ведения документации по отправленным грузам;

- Административное – бытовые зоны.

Таким образом, далеко не всю площадь склада можно определить как его вместимость, ведь на долю вспомогательных помещений и зон приходится достаточно большой процент. Все части связаны между собой системой проездов и проходов. Наибольший процент площади отдается зоне хранения товара. К ней примыкает зона сортировки товара и далее зона экспедирования.

Помимо этого, пространство склада условно делится на две части: место, где сортируется товар и место, где хранится товар. А совокупность перечисленных зон определяет размер склада.

Как говорилось выше, вместимость склада представляет собой совокупность полезных площадей на всех зонах. При этом общая площадь состоит из:

- Полезной площади – место, где хранится товар;

- Площадь погрузки и выгрузки товара;

- Служебной площади – место для размещения персонала;

- Вспомогательная площадь включает всё количество проездов и проходов.

Чтобы рассчитать вместимость склада, нужно сложить площади всех полезных участков, и умножить на высоту потолков, если требуется расчет объема склада в куб.м.

Видео:ОБЪЕМ МЕСТ ХРАНЕНИЯ И АДРЕСАЦИЯ СКЛАДА. КАК СЧИТАТЬ И С ЧЕМ СРАВНИВАТЬ.Скачать

Методики расчета вместимости склада

Существует несколько способов рассчитать вместимость склада. В основном они определяются тем, в каких единицах эту вместимость нужно получить – в кубометрах, тоннах или складских единицах. Приведем два способа, как рассчитать вместимость склада, зная площадь.

Способ 1

Самым простым способом высчитывания полезной площади является расчет нагрузки площади пола на 1 метр в квадрате: q(max)/p – где первая величина – установленный запас материала, а вторая величина – нагрузка на площадь пола на 1 метр в квадрате (данные берутся из справочника).

Компоненты, по которым определяется площадь погрузки и выгрузки товара – годовой товарооборот, коэффициент неравномерного поступления товара, число дней, когда товар лежит в зоне погрузки, давление.

Для определения вместимости склада нужно две величины, полученные выше, сложить и умножить на высоту потолков.

Чтобы точнее определить тоннаж склада по этой методике, можно воспользоваться нормативными коэффициентами использования площади в зависимости от груза и высоты укладки.

| Виды грузов | Нагрузка при высоте укладки 2 м, т/м2 | Нагрузка при высоте укладки 4 м, т/м2 | Нагрузка при высоте укладки 6 м, т/м2 | Коэффициент полезной площади склада |

| Металл | 3 | 5,5 | 8 | 0,25-0,4 |

| Мелкий кусковой металл (литье, изделия) | 2,5 | 4 | 6 | 0,3-0,4 |

| Масла, технические жидкости | 0,5 | 1 | — | 0,3-0,4 |

| Стройматериалы | 1,2 | 2 | — | 0,45-0,55 |

| Лес, пиломатериалы | 0,7 | 1,2 | — | 0,35-0,45 |

| Сжатые газы в баллонах | 0,8 | — | — | 0,3-0,45 |

| Жидкое топливо | 0,3 | — | — | 0,35-0,4 |

| Твердое топливо | 1,2 | 2,3 | 3,6 | 0,5-0,6 |

Прочерки в таблице означают, что для данных материалов запрещено хранение с соответствующей высотой укладки. За счет этого вместимость склада в тоннах должна быть скорректирована, поскольку на полезной площади используется не вся доступная высота.

При эксплуатации на складе грузоподъемной техники (тележек, вилочных погрузчиков и т.д.) коэффициенты берутся по минимальному значению.

Способ 2

Можно воспользоваться упрощенной формулой емкости склада, если вы знаете его общую площадь. Для вычисления полезного пространства, отведенного под хранение грузов, нужно из общей площади вычесть площадь служебных и вспомогательных зон.

Служебная площадь определяется в зависимости от количества работников: меньше 3 – 5 метров в квадрате на каждого работника, от 3-5 — по 4 метра в квадрате, если более 5 работников, то по 3.25 метра в квадрате на каждого работника.

Вспомогательная площадь рассчитывается по формуле: А= 2В+3С, где А – искомый элемент (ширина проезда), В – ширина транспорта, С – ширина зазоров между транспортом и проездами по две стороны.

При одностороннем движении в формулу вносится поправка: А=В+2С.

Ширина проездов рекомендуется при развороте на 90° для фронтальных электропогрузчиков грузоподъемностью 0,5…3,0 т соответственно 3,0…4,5 м, для мостовых кранов-штабелеров, управляемых с пола — 1,5 м, при управлении из кабины — З м, а для стеллажных кранов-штабелеров — 1 м. Она уточняется в соответствии с техническими характеристиками. Проходы для обслуживающего персонала между штабелями или стеллажами принимают равными 0,8…1,2 м.

Далее вместимость склада определяется по формуле: Общая площадь – (Служебная площадь + Вспомогательная площадь) * Высота потолков.

Такая методика расчета вместимости склада очень приблизительная, но с ее помощью можно быстро получить представление об объекте для принятия дальнейших решений.

Необходимо понимать, что расчет вместимости склада проводится с учетом индивидуальных особенностей предприятия. Так как можно спрогнозировать, насколько эффективным будет использование площади при изменениях в товарообороте. Для этого утвердили нормативные коэффициенты.

Если реальные расчеты вместимости склада на конкретном объекте отклоняются от нормативов, то это значит, что будут пробелы в работе склада.

Точная формула вместимости склада

Как определить вместимость склада, если необходимо получить более точные значения емкости. Для точного расчета вместимости склада выполняются следующие действия:

- Расчет грузового оборота склада.

Грузовой оборот склада (ГОс) можно определить по следующей формуле:

ГОс = ТОс / Ст, где

ТОс – товарный оборот склада. Объем реализации товара, выраженный в денежной массе, за конкретный промежуток времени. Расчёт товарного оборота склада производится в ценах закупки, либо в ценах себестоимости товара.

Ст – стоимость одного метра кубического или одной тонны товара.

Расчеты в денежном выражении производятся по той причине, что зачастую в бухгалтерских системах не всегда присутствует информация о габаритах и массах груза. А в денежном выражении информация всегда является точной.

Сложности периодически возникают с установлением стоимости одного кубического метра продукции. В такой ситуации стоимость определяется с помощью фактических поставок. Это означает, что считается стоимость продукции по приходной накладной для нескольких поставок. Полученные значения усредняются и пересчитываются в расчете на кубометр.

Анализ грузового оборота склада требуется производить за промежуток времени не менее одного года, а шаг расчетов должен быть кратен одному месяцу. Это требуется для того, чтобы набралось достаточно входных данных для определения средней, максимальной и минимальной величины грузового оборота. Расчет вместимости склада нужно выполнять с учетом дальнейшего развития бизнеса.

По этой причине нужно собрать информацию по грузообороту за последние 3-5 лет. Это требуется для определения коэффициента развития (Kраз). В том случае, когда в компьютерной информационной системе присутствует информация по грузообороту за последние годы, то усредненный коэффициент развития несложно установить. Когда данных о грузообороте не существует, тогда коэффициент развития для расчета вместимости склада берется равным 1,3 в год.

Если нужно рассчитать вместимость склада с учетом потенциального развития компании, можно считать коэффициент развития равным 2,2.

- Расчет усредненных товарных запасов склада.

Тзап – запас товара. Это список товарного запаса организации, которых пригоден для реализации.

СТзап – усредненный запас товара.

Одновременно необходимо рассчитать максимальное количество Тзап, а также усредненное значение запаса товара (СТзап). Данные расчеты производятся для того, чтобы получить коэффициент неравномерности загрузки склада Кнз= Тзапмах / СТзап. На практике, учитывая сезонность, Кнз приравнивается значению не более 1,4.

- Расчет усредненной оборачиваемости запасов товара.

Оборачиваемость возможно определить как ежегодный грузовой оборот, разделенный на усредненный запас товара:

Ооб = ГОс / СТзап

Оборачиваемость является одним из важнейших параметром функционирования складского помещения. Стандартного показателя оборачиваемости не существует, однако для торговых компаний отличным показателем является Ооб равный в промежутке от 12 до 16. Таким образом, срок хранения товара ориентировочно должен составлять 22-30 дней.

В том случае, когда оборачиваемость компании хуже, чем у конкурирующей фирмы, нужно, когда вычисляется зона хранения складских помещений, заложить коэффициент с понижением.

- Расчет общей площади территории хранения.

При определении зоны хранения большая часть вопросов находится в зависимости от типа продукции, вида хранения, технической оснащенности складских помещений и прочего, однако данные нюансы будут учтены при более точном расчете складских помещений. Тогда будет рассчитываться не только полезная площадь, но и ширина. А на основании этого уже можно рассчитать емкость и вместимость склада.

Базовым значением общей полезной площади для последующего расчета вместимости склада можно принять усредненный товарный запас (СТзап) в метрах кубических (куб.м), а также коэффициенты, которые получены на базе статистических данных.

Sобхр= СТзап х Кнз х Kраз х Ккомп / (Кио х Кип х Кяр х Нп), где:

СТзап – усредненный запас товара.

Кнз – коэффициент неравномерности загрузки складских помещений.

Kраз – коэффициент развития.

Ккомп – коэффициент складских помещений с комплектацией заказов в зоне хранения.

Кио – коэффициент эксплуатации объема.

Кип – коэффициент использования общей площади.

Кяр – количество ярусов для сохранности товара.

Нп – высота паллеты, от 165 см до 180 см.

Расчет вместимости склада в паллетах выполняется с определенной корректировкой. Чтобы рассчитать емкость склада для хранения грузов в паллетах, нужно использовать следующие значения коэффициентов:

Кип = 0,35-0,45;

Кио = 0,65-0,75;

Ккомп = 1,1.

Для расчета вместимости склада в паллетах при складировании в 4 яруса (высота потолков от 9 м) формула будет следующая:

Sобхр= СТзап х 1,3 х 2 х 1,1 / (0,75 х 0,45 х 4 х 1,8) = СТзап х 1,18

Вместимость склада определяется по формуле выше, но коэффициенты могут меняться. Например, если прогнозируется быстрый и скачкообразный рост компании, то при расчете емкости склада коэффициент можно взять не 2, как в приведенном примере, а 1,5. Но если вы не знаете, какие значения коэффициент развития должен принимать, используйте базовый вариант формулы вместимости склада.

Видео:Модель "Идеального склада". Для чего нужна. Как сделать. Что может не получиться.Скачать

Как увеличить вместимость склада

Вместимость грузового склада зависит от ряда параметров, и далеко не все они учитываются при расчете емкости. Можно ли увеличить фактическую вместимость склада без реконструкции? Можно, и далее мы расскажем, как это сделать.

- Избавление от остатков.

Очень часто значительный процент полезного объема склада отводится под остатки. Это может быть неликвид, бракованные или не пользующиеся спросом товары. И увеличить вместимость склада можно, избавившись от части товарных запасов.

- Изменение топологии склада.

Вместимость склада можно увеличить за счет изменения его топологии. К примеру, во многих складах в зоне погрузки-разгрузки образуется пустое пространство, которое можно с пользой использовать. Например, вторым ярусом можно расположить офисные и административные помещения, высвободив дополнительную емкость склада.

Также в этой зоне можно разместить стеллажи, увеличив вместимость. Во время погрузки-разгрузки стеллажи будут заблокированы, поэтому там можно хранить запасы, которые редко используются, но занимают место. Еще это место можно задействовать под хранение пустой тары и запасов упаковочного материала.

- Изменение ширины проходов.

За счет проходов тоже можно увеличить вместимость склада, но с осторожностью. С одной стороны, часто проходы делают немного шире, чем нужно, чтобы наверняка проезжала складская грузоподъемная техника. Вот эту избыточную ширину можно использовать, ведь даже один дополнительный ряд стеллажей не будет лишним и поможет увеличить вместимость.

Но важно помнить о нормативных значениях для проходов в случае использования погрузчиков или другой техники. Делать проходы уже рекомендованных параметров не рекомендуется.

- Создание тоннелей.

Наиболее распространенная планировка складов: главный проход, на который торцами выходят ряды стеллажей. Над центральным проходом место никак не используется, а ведь там можно поставить мосты и устроить дополнительные стеллажи. Даже если оставить с запасом высоту для погрузчиков, все равно останется место на 2-3 ряда стеллажей.

- Рационализация пространства.

Иногда низкая вместимость склада объясняется неорганизованностью. Например, на месте для паллет хранится всего несколько коробок, а остальная площадь остается не использованная. Бывает и так, что заполняется только фронтальный ряд стеллажей, а в глубине остается масса пустого пространства.

Чтобы избежать нерациональности при размещении грузов, следует предусмотреть несколько типоразмерных зон для хранения товаров разного объема. Конечно, обеспечить 100%-е использование емкости склада невозможно, но всегда стоит стремиться к сокращению свободного места. Это поможет увеличить вместимость склада без его реконструкции.

- Использование разных способов хранения.

Существует несколько способов расстановки стеллажей, которые тоже могут различаться своей конструкцией. И они имеют разную вместимость. Максимально использовать грузовой объем склада позволяют мезонинные стеллажи. Оборудование склада в этом случае будет довольно затратным, но зато вы сможете рационально использовать всю емкость и увеличить вместимость склада.

Видео:Распределение работ на складе между сменами по времени суток. Эффективность круглосуточной работыСкачать

Проектирование склада: пример расчета склада

Стандарт поставки:

* среднесуточный объем товаропотока Vвход/выход = = 120 м3;

* коэффициент неравномерности входящего товаропотока kнеравн. вход = 1,4;

* интервал работ по разгрузке и приемке товара Твход = = 4,5 ч (с 12.30 до

17.00);

* количество паллет в кузове автомобиля (вход) Nпалл. а/т = 22 шт.;

* время разгрузки автомобиля с учетом технологических простоев и

вспомогательного времени tразгр = 0,75 ч. Товар поступает на склад в фурах

паллетированный, пакетированный. Паллеты однородные. Товар принимается после

полной разгрузки автомобилей. Время приемки товара соответствует времени

разгрузки транспорта. Стандарт хранения:

* количество наименований, хранящихся на складе, nартикулов ≤ 100 ед.;

* среднее время нахождения товара на складе Тобор = 15 рабочих дней (3

недели);

* коэффициент неравномерности хранения товара kнеравн. хран = 1,4;

* площадь, занимаемая паллетой, Sпалл = 1,2 × 0,8 = 0,96 м2;

* высота товара на паллете Нпалл = 1,2 м. Отсутствует выраженная тенденция к

увеличению/уменьшению складских остатков. Специальные требования к хранению,

обработке, товарному соседству отсутствуют. Параметры паллеты хранения

соответствуют параметрам паллеты приемки. Стандарт отбора: отбор заказов

осуществляется целыми коробами. Стандарт отгрузки:

* количество заказов в кузове автомобиля (выход) Nзак. а/т = 10 шт.;

* коэффициент неравномерности исходящего товаропотока kнеравн. выход = 1,8;

* площадь, занимаемая паллетой с заказом, Sзак = 1,2 × 0,8 = 0,96 м2;

* высота заказа на паллете Нзак = 0,6 м;

* интервал работ по отгрузке заказов Твыход = 3,5 ч (с 8.30 до 12.00);

* время загрузки автомобиля с учетом технологических простоев и

вспомогательного времени tотгр = 0,75 ч. Заказы отгружаются после полной

проверки экспедитором их соответствия составу маршрута. Время проверки

маршрутов соответствует времени загрузки автотранспорта. Товар отгружается со

склада в машины «Газель» россыпью. Для данного примера рассмотрим вариант

механизированной технологии обработки товаропотоков. Методики расчетов

представлены в указанной ранее статье, поэтому, прежде чем продолжать чтение,

желательно еще раз ознакомиться с ней. ОПРЕДЕЛЕНИЕ ЗОН Определим основные зоны

(участки) выполнения операций:

* зона разгрузки и приемки;

* зона хранения и отбора;

* зона контроля и комплектации;

* зона транспортной экспедиции;

* зона отгрузки. Воспользуемся классификацией зон, представленной в

предыдущем номере журнала, и определим их общий характер. В нашем случае зонами

обработки товаропотока будут являться: зона разгрузки и приемки, зона контроля

и комплектации, зона отгрузки. Зонами размещения (хранения) и обработки будут

являться зона хранения и отборки и зона транспортной экспедиции. Зоны со

специальными условиями хранения и обработки товаропотоков не требуются. Как

видно из исходных данных, работы по разгрузке/приемке товара и работы по

отгрузке заказов производятся в разное время. Следовательно, для экономии

ресурса и площадей склада целесообразно устройство совмещенной зоны

приемки/отгрузки. Определим потребности в мощностях (емкостях, площадях) для

представленных операционных зон склада. ЗОНА ПРИЕМКИ/ОТГРУЗКИ Для расчета

требуемой емкости зоны приемки/отгрузки, а также требуемого ресурса нам надо

определить состав первого поста приемки/отгрузки и вычислить нужное количество

постов. Так как погрузочно-разгрузочный фронт совмещенный, расчет показателей

проводится отдельно для входящего и исходящего товаропотоков с последующим

сравнением полученных данных и принятием наибольших значений. Определим

требуемое количество постов приемки и отгрузки. Для этого рассчитаем количество

машин, приходящих в сутки под разгрузку с учетом неравномерности поставок.

Суточное количество автотранспорта, приходящего под разгрузку, определяем по

формуле: Nа/т вход = (Vвход/выход × kнеравн. вход)/(Нпалл × Sпалл × Nпалл. а/т);

Nа/т вход = (120 × 1,4)/(1,2 × 0,96 ×× 22 ) = 6,6 ≈ 7 ед. Определяем требуемое

количество постов для обработки входящего товаропотока: Nворот вход = (Nа/т

вход × tразгр)/Твход; Nворот вход = (7 × 0,75)/4,5 = 1,2 ≈ 2 ед. Теперь

определим требуемое количество постов отгрузки (ворот). Суточное количество

автотранспорта, приходящего под загрузку: Nа/т выход = (Vвход/выход × kнеравн.

выход)/(Нзак × Sзак × Nзак. а/т); Nа/т выход = (120 × 1,8)/(0,6 × 0,96 × 10) =

37,5 ≈ 38 ед. Требуемое количество ворот для обработки исходящего товаропотока:

Nворот выход = (Nа/т выход × tотгр)/Твыход; Nворот выход = (38 × 0,75)/3,5 =

8,14 ≈ 9 ед. Следовательно, всего нам потребуется 9 ворот: 7 комплектов

докового оборудования (секционные ворота, докшелтер, доклевеллер) для

обслуживания малотоннажных машин и 2 комплекта докового оборудования

(секционные ворота, докшелтер, доклевеллер) для обслуживания как

малотоннажного, так и крупнотоннажного транспорта. Теперь определим требуемые

площади и емкости зоны приемки/отгрузки. Как было отмечено в исходных данных,

приемка партии товара осуществляется после полной разгрузки транспорта и время

приемки партии товара соответствует времени разгрузки автомобилей. Поэтому для

обеспечения непрерывности процесса в зоне целесообразно во время приемки партии

товара производить разгрузку следующей партии. Для обеспечения выполнения работ

по данной технологии емкость одного поста приемки должна позволять размещать

единовременно товарный объем, равный двукратному объему товара в кузове

автотранспорта. Таким образом, требуемая емкость и площадь поста приемки

составит: Nпалл. прием = 2 × Nпалл. а/т = 2 × 22 = 44 паллеты; Vприем = Nпалл.

прием × Нпалл × Sпалл = 44 × 1,2 × 0,96 = 50,7 м3; Sприем = (Nпа лл. прием ×

Sпа лл)/kисп. пл. прием = (44 × 0,96)/0,32 = 132 м2. kисп. пл. прием –

коэффициент использования площади зоны приемки. Для предварительного расчета

принимаем kисп. пл. прием = 0,32. Умножив полученные значения на требуемое

количество постов для разгрузки и приемки товара, получим требуемые

характеристики зоны для обработки входящего товаропотока: Nпалл. прием общ =

Nпалл. прием × Nворот вход =44 × 2 = 88 паллето-мест; Vприем общ = Vприем ×

Nворот вход = 50,7 × 2 = 101,4 м3; Sприем общ = Sприем общ × Nворот вход =132 ×

2 = 264 м2. Технология отгрузки схожа с технологией приемки. Скомплектованные

заказы в составе маршрута размещаются перед воротами. Так как время передачи

заказов экспедитору соответствует времени загрузки заказов в кузов

автотранспорта, требуемая емкость и площадь сектора отгрузки через одни ворота

составит: Nзак. отгр = 2 × Nзак. а/т = 2 × 10 = 20 паллето-мест; Vотгр = Nзак.

отгр × Нзак × Sзак = 20 × 0,6 × 0,96 = 11,5 м3; Sотгр = (Nзак. отгр × Sзак) /

kисп. пл. отгр = ( 20 × 0,96 )/0,32 = 60 м2. kисп. пл. отгр – коэффициент

использования площади зоны отгрузки. Для предварительного расчета принимаем

kисп. пл. отгр = 0,32. Определим требуемые характеристики зоны для обработки

исходящего товаропотока: Nзак. отгр. общ = Nзак. отгр × Nворот выход = 20 × 9 =

180 паллето-мест; Vотгр. общ = Vзак. отгр × Nворот выход = 11,5 × 9 = 104 м3;

Sотгр. общ = Sзак. отгр × Nворот выход = 60 × 9 = 540 м2. Для зоны

приемки/отгрузки принимаем наибольшие полученные показатели: Nворот общ = 9 ед.;

Nпаллето-мест прием/отгр. общ = 180 паллето-мест; Vприем/отгр. общ = 104 м3;

Sприем/отгр. общ = 540 м2. При шаге колонн 6 м размещаем одни ворота в одном

проеме. Схема зоны приемки/отгрузки представлена на рис. 1. ЗОНА ХРАНЕНИЯ И

ОТБОРА ТОВАРА Определим основные параметры зоны хранения и отбора. Нам известно

время нахождения товара на складе, объем суточного потока и коэффициент

неравномерности объемов хранения. Рассчитаем требуемую емкость зоны хранения и

отбора: Vхран = Vвход/выход× kнеравн. хран× Тобор; Vхран = 120 × 1,4× 15 = 2520

м3. Теперь определим, какие технологические требования предъявляются в нашем

случае к размещению товара для отборки. Коробочная отборка осуществляется

вручную, следовательно, все артикулы должны быть представлены в зоне ручного

доступа. Рассмотрим вариант с размещением товара на фронтальных паллетных

стеллажах, при этом с паллет первого яруса будет производиться коробочный

отбор. Средняя заполненность паллеты отборки составляет половину объема паллеты

хранения. Составим формулу определения требуемого количества паллето-мест для

нашего случая: Nпаллето-мест хран = ((Vхран – (nартикулов × Нпалл ×

Sпалл)/2)/(Нпалл × Sпалл)) + n артикулов; Nпаллето-мест хран = ((2520 – (100 ×

1,2 × 0,96)/2)/(1,2 × 0,96)) + 100 = 2238 паллето-мест. Определим максимально

возможное количество ярусов фронтальных стеллажей при размещении 100 артикулов

на первом ярусе: Nярусов хран. возможн = Nпаллето-мест хран/n артикулов

=2238/100 = 22,4 яруса. Конечно, такого количества ярусов для механизированной

обработки товаропотоков нам не потребуется. Допустим, что расстояние от отметки

уровня пола до низа балки перекрытия проектируемого складского здания

составляет 10 м. Высота товара на паллете Нпалл = 1,2 м. Учитывая высоту

поддона, высоту горизонтальной стеллажной балки, высоту технологического зазора

над каждой паллетой с товаром и пространство под балкой перекрытия для

прокладки коммуникаций, размещаем 6 ярусов стеллажей. Установка и снятие паллет

с товаром будет осуществляться ричтраками с высотой подъема вил 8,6 м (см. рис.

2).

Определим в первом приближении требуемую площадь зоны хранения и отбора товара

(см. рис. 3): Sхран = (Nпаллето-мест хран × Sпалл)/(Nярусов хран × kисп. пл.

хран); Sхран = 2238 × 0,96/(6 × 0,33) = 1085 м2. kисп. пл. хран – коэффициент

использования площади зоны хранения и отбора. Для предварительного расчета

принимаем kисп. пл. хран = 0,33. ЗОНА КОНТРОЛЯ И КОМПЛЕКТАЦИИ Для определения

площади зоны контроля и комплектации заказов нам необходимо рассчитать

требуемое количество постов комплектации. Каждый контролер-комплектовщик

проверяет правильность отобранного заказа, маркирует коробки с товаром,

распечатывает требуемые документы и вкладывает их в первый короб заказа,

консолидирует короба одного заказа на поддоне для передачи в зону транспортной

экспедиции. Допустим, что по данным существующего хронометража операций

контроля и комплектации средняя производительность контролера-комплектовщика

составляет 4,1 заказа в час. Таким образом, требуемое количество

контролеров-комплектовщиков и соответственно постов комплектации мы сможем

определить по формуле: Nкомпл = Vвход/выход × kнеравн. выход/(Тработ × qкомпл ×

Нзак × Sзак); Nкомпл = 120 × 1,8/(8 × 4,1 × 0,6 × 0,96) ≈ 12 чел. = 12 постов.

Средняя площадь поста контроля и комплектации составляет порядка 24,5 м2 (схема

возможной компоновки поста комплектации представлена в статье Андрея Иванова

«Второй этап проектирования склада», «Складские технологии» № 3, 2007. – Прим.

редакции), при этом возле каждого поста располагаются по 4 паллеты с заказами:

две до обработки и две после. Общая площадь зоны контроля и комплектации

составит (см. рис. 4): Sхран = Nкомпл × Sпоста компл = 12 × 24,5 = 294 м2.

Емкость зоны контроля и комплектации составит: Nпаллето-мест контр = Nкомпл ×

Nпаллето-мест пост контр = 12 × 4 = 48 паллето-мест. ЗОНА ТРАНСПОРТНОЙ

ЭКСПЕДИЦИИ Отгрузка производится с 8.30 до 12.00, следовательно, все заказы

должны быть скомплектованы и размещены в зоне транспортной экспедиции до

окончания рабочего дня, предшествующего дню отгрузки, а сама зона должна

позволять разместить весь суточный объем заказов с учетом неравномерности

отгрузок. Vэксп = Vвход/выход × kнеравн. выход; Vэксп = 120 × 1,8 = 216 м3.

Nпаллето-мест эксп = Vэксп/(Нзак × Sзак) = 216/(0,6 × 0,96) = 375 паллето-мест.

Если мы расположим все заказы на полу в один ярус, нам потребуются следующие

площади: Sэкспедиции = Nпаллето-мест эксп × Sзак/kисп. пл. эксп = 375 ×

0,96/0,33 = 1125 м2. В целях экономии складских площадей в зоне экспедиции

целесообразно установить стеллажи. Количество их ярусов принимаем Nярусов эксп

= 4 шт. При этом работы по размещению и отбору заказов в зоне транспортной

экспедиции могут осуществляться электропогрузчиком с высотой подъема вил 3,5 м

(см. рис. 5 на стр. 14). Sэкспедиции = (Nпаллето-мест эксп × Sзак )/(kисп. пл.

эксп × Nярусов эксп); Sэкспедиции = 375 × 0,96/(0,33 × 4) = 273 м2. kисп. пл.

эксп – коэффициент использования площади зоны экспедиции. Для предварительного

расчета принимаем kисп. пл. эксп = 0,33. Мы рассчитали требуемые емкости и

площади технологических зон склада (см. рис. 6 на стр. 15). По результатам

расчетов составим сводную таблицу требуемых логистических мощностей (см.

таблицу 1). Следует отметить, что предварительный расчет общей площади здания

проведен без учета центральных проездов между зонами. Общая площадь центральных

проездов для предварительных расчетов принимается как 15–20% от суммы площадей

операционных зон. При этом общая площадь склада составит порядка 2600 м2.

Предварительный вариант компоновки зон представлен на рис. 7.

ДЕТАЛЬНАЯ ПРОРИСОВКА СКЛАДА Далее перейдем к детальной прорисовке склада. На

этом этапе уже учитывается расположение колонн, наличие вспомогательных

помещений, технологические требования, предъявляемые используемым оборудованием

и техникой. Поэтому в чистовом варианте площади зон и склада в целом могут

подвергнуться некоторым изменениям (см. рис. 8). Фактические характеристики

технологических зон указаны в таблице 2. Необходимо отметить, что разработку

компоновочных решений рекомендуется проводить на вариантной основе с

последующим сравнением основных логистических/экономических показателей и

выбором наиболее рационального варианта. РАСЧЕТ ПОТРЕБНОСТЕЙ В РЕСУРСЕ Для

дальнейшего логистического проектирования нам потребуется ввести дополнительные

данные и ограничения. Разгрузка автотранспорта осуществляется при помощи

погрузчиков из условия один погрузчик на одну разгружаемую машину. Загрузка

автотранспорта осуществляется вручную бригадой из двух грузчиков. Показатели

производительности ПТО (ричтраков, электроштабелеров) при выполнении

внутрискладских операций:

* размещение принятых паллет на стеллажах QПТО разм = 20 палл/ч;

* перемещение товара с верхних ярусов на нижний (подпитка) QПТО перем = 26

палл/ч;

* перемещение товара из зоны комплектации в зону экспедиции QПТО компл= 24

палл/ч;

* перемещение товара из зоны экспедиции в зону отгрузки QПТО эксп = 24 палл/ч;

* производительность отборщиков при выполнении коробочной отборки qотбор =

2,2 зак/ч. Технологические операции с указанием типов задействованного ресурса

приведены в таблице 3. ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТЕЙ В РЕСУРСЕ ПРИ ПРОВЕДЕНИИ РАБОТ

ПО РАЗГРУЗКЕ И ПРИЕМКЕ ТОВАРА По принятой технологии обработки входящего

товаропотока одна машина разгружается одним погрузчиком, при этом время

разгрузки машины соответствует времени приемки всей партии товара кладовщиком.

Nклад. вход = NПТО вход = Nворот вход; Nворот вход = 2 ед. Следовательно, на

участке приемки нам потребуется два кладовщика, два электропогрузчика и два

оператора ПТО. ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТЕЙ В РЕСУРСЕ ПРИ ПРОВЕДЕНИИ РАБОТ В ЗОНЕ

ХРАНЕНИЯ И ОТБОРА Требуемое количество ричтраков для размещения принятого

товара определим по формуле: NПТО разм = Vвход/выход × kнеравн. вход /(Твход ×

QПТО разм × Нпалл × Sпалл); NПТО разм = 120 × 1,4/(4,5 × 20 × 1,2 × 0,96) = 1,6

ед. По аналогичной формуле определим требуемое количество ричтраков для

перемещения товара с верхних ярусов стеллажей в зону ручного доступа (операция

«подпитки»): NПТО перем = Vвход/выход × kнеравн выход /(Тработ × QПТО перем ×

Нпалл × Sпалл); NПТО перем = 120 × 1,8/(8 × 26 × 1,2 ×0,96) = 0,9 ед. Определим

требуемое количество отборщиков: Nотбор = Vвход/выход × kнеравн. выход /(Тработ

× qотбор × Нзак × Sзак); Nотбор = 120 × 1,8/(8 × 2,2 × 0,6 × 0,96) = 21,3 чел.

Отбор товара производится на поддоны, перемещаемые с помощью ручных

гидравлических тележек. Nтележек отбор = Nотбор = 21,3 ед. Количество

операторов ПТО (ричтраков) соответствует требуемому количеству ричтраков.

ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТЕЙ В РЕСУРСЕ ДЛЯ ПРОВЕДЕНИЯ РАБОТ В ЗОНЕ КОНТРОЛЯ И

КОМПЛЕКТАЦИИ Требуемое количество контролеров-комплектовщиков мы уже определили

при расчете параметров зоны контроля и комплектации. Теперь установим, сколько

нужно погрузчиков для перемещения заказов из зоны контроля и комплектации в

зону транспортной экспедиции с последующим размещением заказов на фронтальных

стеллажах: NПТО компл = Vвход/выход × kнеравн. выход /(Тработ × QПТО компл ×

Нзак × Sзак); NПТО компл = 120 × 1,8/(8 × 24 × 0,6 ×× 0,96) = 2,0 ед.

Количество операторов ПТО соответствует требуемому количеству

электропогрузчиков. ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТЕЙ В РЕСУРСЕ ДЛЯ ПЕРЕМЕЩЕНИЯ

СКОМПЛЕКТОВАННЫХ ЗАКАЗОВ Как уже отмечалось, работы по перемещению

скомплектованных заказов из зоны экспедиции в зону приемки/отгрузки выполняются

с помощью погрузчиков. Необходимое количество погрузчиков зоны экспедиции во

время отгрузки заказов определим по следующей формуле: NПТО эксп = Vвход/выход

× kнеравн. выход /(Твыход × QПТО эксп × Нзак × Sзак); NПТО эксп = 120 ×

1,8/(3,5 × 24 × 0,6 × 0,96) = 4,5 ед. Количество операторов ПТО

(электропогрузчиков) соответствует требуемому количеству электропогрузчиков.

ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТЕЙ В РЕСУРСЕ ПРИ ПРОВЕДЕНИИ ОТГРУЗКИ По принятой

технологии обработки исходящего товаропотока одна машина загружается бригадой

из двух грузчиков. Приемопередача заказов в одну машину осуществляется одним

кладовщиком. Nбригад выход = Nворот выход; Nворот выход = 9 ед.; Nклад выход =

9 чел.; Nгрузч = 18 чел. При этом требуемое количество ручных гидравлических

тележек принимается из расчета одна тележка на одну бригаду отгрузки: Nтележек

выход = Nбригад выход = 9 ед. Составим сводные таблицы потребностей в ресурсе

для основных интервалов проведения работ (см. таблицы 4 и 5). Как видно из

представленных таблиц, суточная потребность в ресурсе на проектируемом складе

не сбалансирована. Значительная ресурсоемкость операций, связанных с отгрузкой,

вынуждает держать на складе ресурс, большая часть которого будет задействована

только 3,5 ч в смену. Для более рационального использования ресурса в данной

ситуации рекомендуется увеличить временной интервал отгрузки. Чтобы снизить

влияние неравномерности исходящего товаропотока на количество ресурса,

необходимо развитие системы оперативного планирования и перераспределения

нагрузок на склад. По данным, полученным в результате логистического

проектирования, готовится задание для отдела кадров на поиск персонала,

проводится тендер среди поставщиков оборудования, готовится ТЗ на

архитектурно-строительное проектирование.

Видео:Объём цилиндраСкачать

Как спланировать складские зоны

Площади на товарных складах обычно делят на помещения основного производственного назначения и вспомогательные. Первые служат для выполнения основных технологических операций, в том числе для хранения товаров, экспедиции и переработки. Вспомогательные помещения предназначены для хранения тары, размещения инженерных устройств и коммуникаций, а также различных служб и иных целей. При составлении проекта склада полезно знать функции, которые несут различные зоны, уметь оптимизировать их параметры и место расположения, определять эффективность работы.

Видео:Расчет мест хранения и отбора на складе. Пошаговая инструкция. Как это делаем мы.Скачать

Требования к планировке складских помещений

Условно пространство склада можно разделить на две основные части: площади, непосредственно используемые для хранения товара, и площади, не используемые для хранения. При планировании склада рекомендуется поддерживать соотношение этих площадей в пропорции не менее чем 2:1.

Планировка складских помещений должна обеспечивать возможность применения эффективных способов размещения и укладки единиц хранения, использования складского оборудования и условия для полной сохранности товара. Такой принцип внутренней планировки зон склада позволяет поддерживать поточность и непрерывность складского технологического процесса. Для улучшения условий эксплуатации подъемно-транспортных машин и механизмов необходимо стремиться организовать единое пространство склада, без перегородок и с максимально возможным количеством колонн или пролетов. Наилучшим вариантом с этой точки зрения является однопролетный склад (шириной не менее 24 м). Эффективность использования складского объема во многом зависит также от высоты складирования, которая должна учитывать размеры транспортных единиц и максимально приближаться к технологической высоте склада.

На планировку и структуру помещений склада существенным образом влияет само содержание технологического процесса. На стадии проектирования устанавливают состав помещений склада, пропорции между отдельными помещениями и их взаимное расположение. Рассмотрим планировку товарного склада общего пользования как наиболее распространенного вида склада.

Видео:Как придумать технологию работы склада и когда она даст результатСкачать

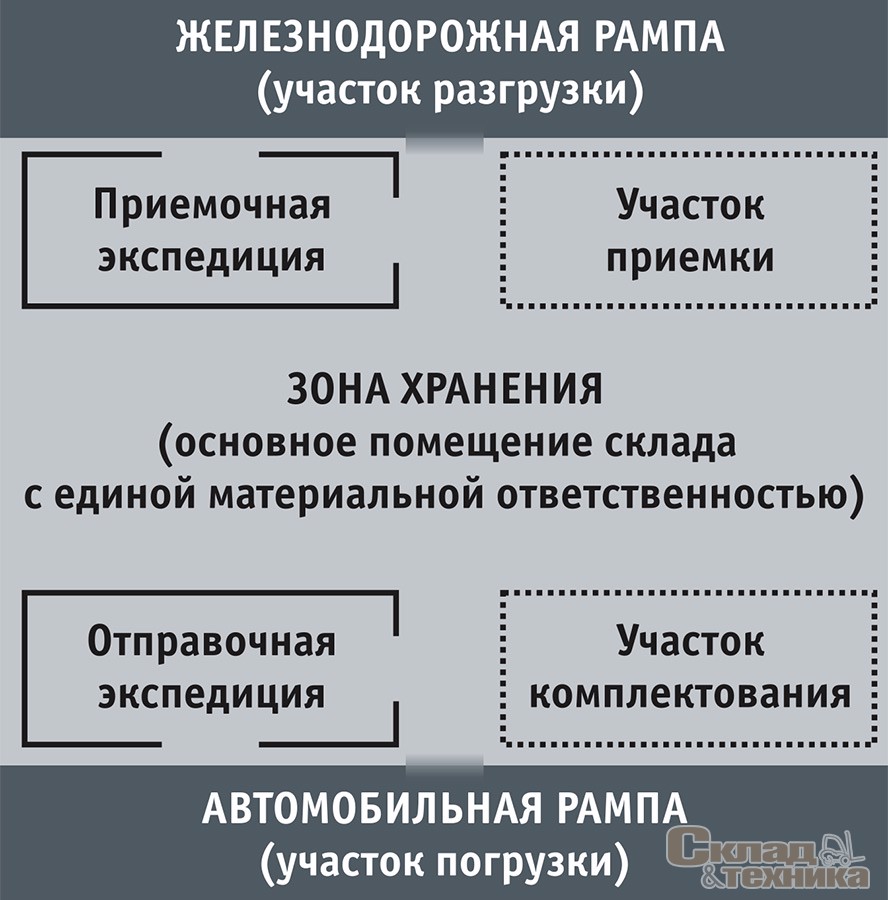

Характеристика основных складских зон

Для выполнения технологических операций по приемке, хранению и отправке продукции покупателям на складах выделяют следующие основные зоны:

- зона разгрузки транспортных средств, которая может располагаться как внутри, так и вне помещения;

- экспедиция приемки товара, в том числе с операциями по приемке продукции по количеству и качеству;

- основная зона хранения;

- зона комплектования заказов;

- экспедиция отправки товара;

- зона погрузки транспортных средств, которая располагается вне зоны хранения и комплектования.

Перечисленные операционные зоны склада должны быть связаны между собой проходами и проездами.

Зона разгрузки транспортных средств должна примыкать к экспедиции приемки товара (зоне приемки продукции по количеству и качеству). Под зону хранения продукции отводится основная часть площадей. Она состоит из территории, занятой единицами хранения, и площади проходов. К зоне хранения должна примыкать зона комплектования заказов. Эту зону в свою очередь следует располагать рядом с экспедицией по отправке единиц хранения.

Зона разгрузки товара (на схеме – железнодорожная рампа) используется для механизированной и ручной разгрузки транспортных средств, а также для выемки товара из транспортной тары, приемки по количеству и кратковременного хранения до момента передачи в экспедицию приемки товара.

Экспедиция приемки товара (может размещаться в отдельном помещении склада) служит для приемки товара по количеству и качеству, ведения учета прибывшего товара, его временного хранения до передачи в зону основного хранения склада.

На участке подготовки товара к хранению (размещается в зоне приемки товара или в основном помещении склада) происходит формирование мест хранения. Товар в эту зону может поступать из экспедиции приемки товара и/ или с участка разгрузки.

В зоне хранения (главная часть основного помещения склада) выполняют операции по хранению товара.

В зоне комплектования (может размещаться в основном помещении склада) осуществляется формирование единиц транспортировки потребителям, содержащих подобранный в соответствии с заказами необходимый ассортимент товара.

Экспедиция отправки используется для приемки товара экспедитором (получателем товарной партии), а также для кратковременного хранения подготовленных к отправке грузовых единиц.

В зоне погрузки (на схеме – автомобильная рампа) происходит ручная и/ или механизированная загрузка транспортных средств.

Видео:Размещение товаров на складе. Топология складаСкачать

Определение основных параметров склада

Общая площадь склада

где Sпол – полезная площадь, т. е. площадь, занятая непосредственно под хранимой продукцией (стеллажами, штабелями и другими приспособлениями для хранения продукции), м 2 ;

Sвсп – вспомогательная (оперативная) площадь, т. е. площадь, занятая проездами и проходами, м 2 ;

Sпр – площадь участка приемки, м 2 ;

Sкомпл – площадь участка комплектования, м 2 ;

Sсл – площадь рабочих мест, т. е. площадь в помещениях складов, отведенная для рабочих мест складских работников, м 2 ;

Sпэ – площадь приемочной экспедиции, м 2 ;

Sоэ – площадь отправочной экспедиции, м 2 .

При приближенных расчетах общую площадь склада Sобщ , м 2 , можно определять в зависимости от полезной площади Sпол через коэффициент использования:

где α – коэффициент использования площади склада (удельный вес полезной площади склада); в зависимости от вида хранимого товара находится в пределах 0,3. 0,6.

Полезная площадь склада

где Qmax – максимальная величина установленного запаса продукции на складе, т;

qдоп – допустимая нагрузка на 1 м 2 площади пола склада, т/м 2 .

Общая формула для расчета полезной площади склада имеет вид

где Q – прогноз годового товарооборота, руб./год;

З – прогноз величины запасов продукции, количество дней оборота;

Кн – коэффициент неравномерности загрузки склада; определяется как отношение грузооборота наиболее напряженного месяца к среднемесячному грузообороту склада. В проектных расчетах Кн принимают равным 1,1. 1,3;

254 – число рабочих дней в году;

Сv – примерная стоимость 1 м 3 упакованной продукции, хранимой на складе, руб./м 3 ; может быть определена на основе стоимости грузовой единицы и ее массы брутто. Массу 1 м 3 хранимой на складе продукции можно определить посредством выборочных замеров, проводимых сотрудниками склада;

Киго – коэффициент использования грузового объема склада, характеризует плотность и высоту укладки товара (технологический смысл коэффициента использования грузового объема склада Киго заключается в том, что оборудование, особенно стеллажное, невозможно полностью заполнить хранимой продукцией. Практика показывает, что в случае хранения продукции на поддонах Киго = 0,64, при хранении продукции без поддонов Киго = 0,67);

Vпол – объем продукции в упаковке, который может быть уложен на данном оборудовании по всей его высоте, м 3 ;

Sоб – площадь, которую занимает проекция внешних контуров несущего оборудования на горизонтальную плоскость, м 2 ;

Н – высота укладки продукции, м.

Величины Q и З определяют на основе прогнозных расчетов.

Для продукции, хранящейся в ячейках, полезная площадь склада определяется через необходимое число ячеек и стеллажей по формуле

где Sст – площадь, занятая под один стеллаж, м 2 ;

Полезную площадь склада Sпол при неравномерном поступлении продукции на склад рассчитывают по формуле минимума суммарных затрат:

где Sрез – резервная площадь, м 2 ;

S1 – затраты на содержание 1 м 2 резервной площади, руб./м 2 ;

Рk – вероятность отказа в приемке продукции;

S2 – потери за каждый день отказа в приемке продукции, руб.;

365 – число дней в году.

Видео:Организация (создание) склада с нуля. Все, на что нужно обратить внимание.Скачать

Площади участков приемки и комплектования

Эти площади рассчитывают на основании укрупненных показателей расчетных нагрузок на 1 м 2 площади на участках приемки и комплектования. В общем случае в проектных расчетах исходят из необходимости размещения на каждом квадратном метре участков приемки и комплектования 1 м 3 продукции.

Необходимую длину фронта погрузочно-разгрузочных работ (длина автомобильной и железнодорожной рамп) рассчитывают так:

где n – число транспортных единиц, одновременно подаваемых к складу;

l – длина транспортной единицы, м;

li – расстояние между транспортными средствами, м.

Площадь зон приемки и комплектования товаров, м 2 , определяют как

где Qг – годовое поступление продукции, т;

Kн – коэффициент неравномерности поступления продукции на склад, Kн = 1,2. 1,5;

A2 – доля продукции, проходящей через участок приемки склада, %;

tпр – число дней нахождения продукции на участке приемки;

254 – число рабочих дней в году;

365 – число дней в году;

qдоп – расчетная нагрузка на 1 м 2 площади, принимается равной 0,25 средней нагрузки на 1 м 2 площади склада, т/м 2 ;

Sв – площадь, необходимая для взвешивания, сортировки и т. д., м 2 ; Sв = 5. 10 м 2 ;

A3 – доля продукции, подлежащей комплектованию на складе, %;

tкм – число дней нахождения продукции на участке комплектования;

На складах с большим объемом работ зоны экспедиций приемки и отправки товара устраивают отдельно, а с малым объемом работ – вместе. Размер отпускной площадки рассчитывается аналогичным образом. При расчетах следует изначально заложить некоторый излишек площади на участке приемки, так как со временем на складе, как правило, появляется необходимость в более интенсивной обработке поступающей продукции. Минимальная площадь зоны приемки должна размещать такое количество продукции, какое может прибыть в течение нерабочих дней.

Минимальный размер площади приемочной экспедиции

где Qг – годовое поступление продукции, т;

tпэ – число дней, в течение которых продукция будет находиться в приемочной экспедиции;

Kн – коэффициент неравномерности поступления продукции на склад, Kн = 1,2. 1,5;

qэ – укрупненный показатель расчетных нагрузок на 1 м 2 в экспедиционных помещениях, т/м 2 .

Минимальная площадь отправочной экспедиции должна позволить выполнять работы по комплектованию и хранению усредненного количества отгрузочных партий. Ее определяют как

где tоэ – число дней, в течение которых продукция будет находиться в отправочной экспедиции.

Размеры проходов и проездов в складских помещениях определяют в зависимости от габаритов хранимой продукции и подъемно-транспортных средств, а также размеров грузооборота. Если ширина рабочего коридора машин, работающих между стеллажами, равна ширине стеллажного оборудования, то площадь проходов и проездов будет равна грузовой площади. Ширина проезда, см,

где B – ширина транспортного средства, см;

C – ширина зазоров между самими транспортными средствами и между ними и стеллажами по обе стороны проезда (принимается равной 15. 20 см).

В абсолютных величинах ширина главных проездов (проходов) принимается от 1,5 до 4,5 м, ширина боковых проездов (проходов) – от 0,7 до 1,5 м. Высота складских помещений от уровня пола до затяжки ферм или стропил обычно составляет от 3,5 до 5,5 м в многоэтажных строениях и до 18 м – в одноэтажных.

Видео:Размеры идеального склада. Пропорции, что и как считать, что бы склад был эффективным.Скачать

Расчет вспомогательной площади

Площадь служебного помещения склада рассчитывается в зависимости от числа работающих. При штате склада до трех работников площадь конторы определяется исходя из того, что на каждого человека приходится по 5 м 2 ; от 3 до 5 человек – по 4 м 2 ; при штате более пяти работников – по 3,25 м 2 . Рабочее место заведующего складом (площадь 12 м 2 ) рекомендуется расположить вблизи участка комплектования так, чтобы была возможность максимального обзора складского помещения. Если на складе планируется проверять качество хранящейся продукции, то рабочие места отвечающего за это персонала рекомендуется оборудовать вблизи участка приемки, но в стороне от основных грузопотоков.

Потребность в стеллажном оборудовании

где Nт – количество продукции, подлежащей хранению в стеллажах, м 3 ;

Vст – вместимость одного стеллажа, м 3 .

где Fс – площадь, используемая под непосредственное складирование груза, м 2 ;

qm – удельная нагрузка, т/м 2 .

Вместимость оборудования для хранения продукции (ячейки, стеллажи, штабеля и т. п.), т, вычисляется как

где Vоб – геометрический объем соответствующего оборудования, м 3 ;

γ – удельный вес материала или изделия, т/м 3 ;

β – коэффициент заполнения объема (плотность укладки).

Видео:11 класс. Геометрия. Объем цилиндра. 14.04.2020Скачать

Показатели эффективности использования складской площади и объема

Эти показатели позволяют определить, насколько эффективно используется складское пространство при применении конкретных видов складского оборудования.

Коэффициент полезно используемой площади

где Sпол – полезная площадь склада, м 2 ;

Sо.с. – общая площадь склада, м 2 .

Этот параметр в зависимости от типа складского помещения, его планировки, используемого оборудования и других факторов может иметь значение от 0,25 до 0,6. Чем больше эти цифры, тем эффективнее используются складские площади. Эффективность использования вместимости склада можно определить путем расчета коэффициента использования полезного объема склада Ks . В зависимости от способа хранения товаров и характера груза этот показатель может принимать значения от 0,3 до 0,5 и вычисляется как отношение объема стеллажей и штабелей с товарами к общему складскому объему:

где Vпол – часть объема склада, занимаемая оборудованием, на котором хранится продукция, м 3 ;

Sпол – полезная площадь склада, м 2 ;

Vо.с. – общий объем склада, м 3 ;

hскл – высота складского помещения, используемая под хранение продукции, м;

Sо.с. – общая площадь склада, м 2 ;

hо.с. – высота складского помещения, м.

🎦 Видео

ТЕХНИКА БЕЗОПАСНОСТИ. Вид Грубейшего Нарушения ТРЕБОВАНИЙ ТБ при работе на СТАНКАХ.Скачать

11 класс. Геометрия. Объем цилиндраСкачать

Гибкий склад - технологии для оптимизации хранения на складеСкачать

Определение площади склада инертных материалов - Дедяева М.В.Скачать

Определение потребности развития складской сети. Технико-экономические показатели работы складовСкачать

Стоимость строительства склада категории А. Как снизить стоимость метра при строительстве.Скачать

Расчет категорий. Помещение складаСкачать