- Оценка производственной мощности предприятия

- Производственная мощность

- Расчет производственной мощности предприятия

- Расчет мощности

- Комплексная оценка мощностей

- Анализ износа парка оборудования

- Амортизация

- Экономическая эффективность использования основных средств

- Показатели, характеризующие техническое состояние оборудования

- Возрастной состав оборудования

- Замечания

- Экономические показатели, характеризующие эффективность использования основных средств

- Замечания

- Замечания

- Замечания

- Замечания

- Замечания

- Замечания

- Как улучшить использование производственных мощностей

- Расчет площадей производственного корпуса

- Расчет производственных площадей

- 📹 Видео

Видео:Расчет площади ПОЖАРА. Простые формы (Пожарная тактика)Скачать

Оценка производственной мощности предприятия

Видео:Цилиндр - расчёт площади, объёма.Скачать

Производственная мощность

Производственная мощность — расчетный показатель максимального или оптимального объема производства за определенный период (декаду, месяц, квартал, год).

Оптимальный объем производства рассчитывают, чтобы определить момент, в котором будет достигнут факт обеспечения продукцией потребностей рынка, а также необходимый запас готовой продукции на случай изменения ситуации на рынке или форс-мажорных обстоятельств.

Расчет максимального объема производства необходим для анализа резерва продукции, когда предприятие работает на пределе своих возможностей. На практике для визуализации производственной мощности составляют годовой план производства (производственную программу).

Производственные мощности предприятия оценивают, чтобы проанализировать уровень технической оснащенности производства, выявить внутрипроизводственные резервы роста эффективности использования производственных мощностей.

Если производственная мощность предприятия используется недостаточно полно, это приводит к увеличению доли постоянных издержек, росту себестоимости, снижению прибыльности. Поэтому в процессе анализа необходимо установить, какие изменения произошли в производственной мощности предприятия, насколько полно она используется и как это влияет на себестоимость, прибыль, безубыточность и другие показатели.

Видео:QGIS 3 - № 5. Расчет площадей.Скачать

Расчет производственной мощности предприятия

Производственную мощность определяют как по всему предприятию в целом, так и по отдельным цехам или производственным участкам. Для определения максимально возможного объема выпуска продукции за основу берут ведущие производственные участки, которые задействованы на основных технологических операциях по изготовлению продукции и выполняют наибольший объем работ по сложности и трудоемкости.

Расчет мощности

В общем виде производственная мощность (ПМ) предприятия может быть рассчитана по следующей формуле:

где ЭФВ – эффективный фонд времени работы предприятия;

Тр — трудоемкость изготовления единицы продукции.

Эффективный фонд рабочего времени рассчитывают исходя из количества рабочих дней в году, количества рабочих смен в один рабочий день, продолжительности одной рабочей смены за вычетом плановых потерь рабочего времени.

Как правило, на предприятиях ведется статистика потерь рабочего времени (невыходы на работу по причине болезни, учебные отпуска и др.), которая может отражаться в балансе рабочего времени, необходимом для анализа использования работниками предприятия рабочего времени.

Рассчитаем производственную мощность ООО «Альфа», занимающегося изготовлением стульев. Если предприятие работает по восьмичасовым рабочим сменам только в будние дни, воспользуемся данными производственного календаря на соответствующий год и найдем данные по количеству рабочих дней в году.

Эффективный фонд работы предприятия составит:

ЭФВ = (247 раб. дн. x 8 ч) – 14,2 % = 1693 ч.

Трудоемкость изготовления единицы продукции должна быть отражена во внутренних нормативных документах предприятия. Как правило, на каждый тип продукции производственное предприятие формирует нормативную трудоемкость, измеряемую в нормо-часах. В нашем случае рассмотрим норматив изготовления одного деревянного стула на производственном предприятии, равный 34 нормо-часам.

Производственная мощность ООО «Альфа» составит:

ПМ = 1693 ч / 34 нормо-часа = 50 ед.

При расчете учитывают количество оборудования. Чем больше у предприятия оборудования, тем больше одноименной продукции можно выпустить. Если у предприятия один станок, необходимый для выпуска деревянных стульев, то в год оно произведет только 50 ед., если два станка — 100 ед. и т. д.

Обратите внимание

Величина производственной мощности динамична, в течение планируемого периода может изменяться в связи с вводом в действие новых мощностей, модернизацией и повышением производительности оборудования, его износом и т. д. Поэтому расчет производственной мощности производят применительно к определенному периоду или конкретной дате.

В зависимости от времени расчета различают входную, выходную и среднегодовую производственную мощность.

1. Входная производственная мощность (ПМвх) — максимально возможный объем выпуска продукции на начало отчетного или планируемого периода (например, 1 января). Условно будем считать рассчитанный выше показатель входной производственной мощностью предприятия.

2. Выходная производственная мощность (ПМвых) рассчитывается на конец отчетного или планируемого периода с учетом выбытия или ввода в эксплуатацию нового оборудования или новых производственных цехов (например, 31 декабря). Формула расчета:

где ПМпр — прирост производственной мощности (например, за счет ввода в эксплуатацию нового оборудования);

ПМвыб — выбывшая производственная мощность.

3. Среднегодовая производственная мощность (ПМср/г) рассчитывается как средняя из величин мощности предприятия в отдельные периоды:

где Тфакт1 — период (число месяцев) ввода производственной мощности;

Тфакт2 — период (число месяцев) выбытия производственной мощности.

При расчете производственной мощности принимают во внимание все наличное оборудование (за исключением резервного) с учетом полной загрузки, максимально возможный фонд времени его работы, а также наиболее совершенные способы организации и управления производством. Не учитывают простои оборудования, вызванные недостатками в использовании рабочей силы, сырья, топлива, электроэнергии и др.

Комплексная оценка мощностей

Для комплексной оценки использования производственных мощностей изучают динамику представленных выше показателей, причины их изменения, выполнение плана. Для анализа использования производственных мощностей можно воспользоваться данными табл. 1.

Таблица 1. Использование производственной мощности ООО «Альфа»

Показатель

Значение показателя

Изменение

прошлый год

отчетный год

Объем выпуска продукции, шт.

Производственная мощность, шт.

Прирост производственной мощности за счет ввода в действие нового оборудования, шт.

Уровень использования производственной мощности, %

Согласно данным табл. 1 за отчетный период производственная мощность предприятия увеличилась на 522 изделия за счет ввода в действие нового оборудования, а уровень ее использования снизился. Резерв производственной мощности составляет в отчетном году 11,83 % (в предыдущем году — 4 %).

Нормативом резерва производственной мощности считается 5 % (для устранения сбоев в работе и нормального функционирования предприятия). В данном случае получается, что созданный производственный потенциал используется недостаточно полно.

Производственная мощность составляет материальную основу плана выпуска продукции, поэтому обоснование производственной программы расчетами производственной мощности является основным звеном производственного планирования. Для производственного планирования используют и расчет производственной мощности оборудования станочного типа исходя из эффективного фонда времени станка каждого типа (табл. 2).

Таблица 2. Производственная мощность предприятия по типам оборудования

Показатель

Тип оборудования

оборудование № 1

оборудование № 2

оборудование № 3

Количество оборудования, шт.

Эффективный фонд времени оборудования, ч

Общий эффективный фонд времени оборудования, ч

Норма времени на изделие, ч

Производственная мощность предприятия по типам оборудования, шт.

На практике также применяют анализ степени использования производственных площадей, рассчитывая показатель выхода готовой продукции на 1 м 2 производственной площади, который в некоторой степени дополняет характеристику использования производственных мощностей предприятия (табл. 3).

Таблица 3. Анализ использования производственной площади предприятия

Показатель

Значение показателя

Изменение

прошлый год

отчетный год

Объем выпуска продукции, шт.

Производственная площадь, м 2

Выпуск продукции на 1 м 2 производственной площади, шт.

Если показатель выпуска продукции на 1 м 2 производственной площади повышается, это способствует увеличению объема производства продукции и снижению ее себестоимости. В рассматриваемом случае (см. табл. 3) мы наблюдаем снижение показателя, что свидетельствует о недостаточно полном использовании производственных площадей.

Обратите внимание

Неполное использование производственной мощности приводит к снижению объема выпуска продукции, росту ее себестоимости, так как больше постоянных расходов приходится на единицу продукции.

Видео:ЛК2 РАсчет площадиСкачать

Анализ износа парка оборудования

Анализируя состояние оборудования, особое внимание уделяют его физическому и моральному износу (оборудование вследствие износа может полностью выйти из строя).

Физический износ — это потеря потребительской стоимости или материальный износ (изменение потребительских свойств или технико-экономических показателей). Физический износ характеризуется постепенным изнашиванием отдельных элементов оборудования под воздействием различных факторов: срок эксплуатации, степень загрузки, качество ремонтов, коррозия, окисление и др.

Оценка степени физического износа необходима, поскольку последствия износа проявляются в самых разных аспектах деятельности предприятия (в снижении качества выпускаемой продукции, падении мощности оборудования и снижении его технической производительности, увеличении затрат на содержание и эксплуатацию оборудования).

Моральный износ — это износ функциональный. Оборудование изнашивается из-за появления новых средств труда, по сравнению с которыми социальная и экономическая эффективность старой техники снижается.

Сущность морального износа состоит в уменьшении первоначальной стоимости оборудования в результате появления более современных, производительных и экономичных видов.

Основные факторы, определяющие величину морального износа:

- периодичность создания новых типов оборудования;

- продолжительность периода освоения;

- степень улучшения технико-экономических характеристик новой техники.

Это важно

Морально устаревшую технику эксплуатировать неэффективно, поэтому ее нужно заменить раньше наступления состояния физического износа.

Идеальной считается ситуация, когда срок физического износа совпадает с моральным, но в реальной жизни это встречается крайне редко. Обычно моральный износ наступает намного раньше, чем истекает срок службы оборудования.

Для обеспечения непрерывного производственного процесса существуют следующие основные формы возмещения износа: ремонт, замена и модернизация. По каждому виду оборудования технические службы предприятия определяют оптимальное соотношение форм возмещения износа, отвечающее требованиям организационно-технического развития предприятия в современных условиях.

Амортизация

Оборудование, являясь объектом длительного пользования, изнашивается и переносит свою стоимость на продукцию постепенно, через начисление амортизации. Другими словами, это накопление средств на восстановление оборудования, которое производится по частям за счет износа.

Согласно Налоговому кодексу РФ амортизируемым имуществом признается имущество со сроком полезного использования более 12 месяцев и первоначальной стоимостью более 100 000 руб.

Амортизационные отчисления — это денежное выражение степени износа основных средств (ОС), которое включается в состав издержек производства и формирует источник средств для приобретения оборудования взамен изношенному или способ возврата капитала, авансированного в оборудование.

Амортизационные группы и соответствующие им сроки полезного использования устанавливают в соответствии с Постановлением Правительства РФ от 01.01.2002 № 1 (в ред. от 07.07.2016) «О Классификации основных средств, включаемых в амортизационные группы». При этом определяют остаточную стоимость основных средств как разницу между первоначальной стоимостью и суммой амортизации основных средств.

Рассчитаем суммы амортизационных отчислений по годам (линейным методом) (табл. 4).

Таблица 4. Учет амортизации оборудования в компании «Альфа»

Наименование основного средства

Амортизационная группа

Срок полезного использования

Первоначальная стоимость, руб.

Годовая сумма амортизации, руб.

Годы эксплуатации основных средств

первый

второй

Итого

103 664,88

51 832,44

Когда вся стоимость основного средства будет перенесена на себестоимость изготавливаемой продукции за счет амортизационных отчислений, тогда сумма отчислений будет соответствовать первоначальной стоимости основного средства, амортизация перестанет начисляться.

Видео:🆗 КАК РАССЧИТАТЬ | ПЛОЩАДЬ СТЕН❓Скачать

Экономическая эффективность использования основных средств

Для анализа экономической эффективности использования основных средств применяют целый ряд показателей. Одни показатели дают оценку техническому состоянию, другие соизмеряют выпуск готовой продукции относительно основных средств.

Показатели, характеризующие техническое состояние оборудования

Коэффициент износа (Кизн) отражает фактический износ основных средств:

где Ам — сумма начисленной амортизации, руб.;

Сперв — первоначальная стоимость основных средств, руб.

Важный момент: принято считать, что критически допустимое значение коэффициента износа — 50 %. Превышение этого уровня нежелательно.

Компания «Альфа» приобрела в январе 2016 г. основные средства (см. табл. 4) со сроком полезного использования два года. Износ составляет:

51 832,44 руб. / 103 664,88 руб. x 100 % = 50 %.

Данный показатель характеризует высокую степень износа. Это обусловлено тем, что основные средства предприятия относятся к первой амортизационной группе с коротким сроком полезного использования.

Коэффициент годности основных средств (Кгодн) является обратным показателем коэффициента износа. Он показывает, какую долю составляет остаточная стоимость основных средств от их первоначальной стоимости:

Рассчитаем коэффициент годности основных средств компании «Альфа»: 100 % – 50 % = 50 %.

Уровень годных основных средств составляет 50 %, что указывает на сильное изнашивание основных средств за счет короткого срока эксплуатации.

Возрастной состав оборудования

Чтобы разработать меры по улучшению использования оборудования, нужно контролировать возрастной состав по разным видам оборудования, определяя годность. Возрастной состав характеризуется с помощью группировки оборудования по срокам его функционирования (табл. 5). Анализ возрастного состава по группам оборудования проводят в разрезе цехов и производственных участков.

Таблица 5. Анализ возрастного состава оборудования, %

Возрастные группы оборудования

Значение показателя

Изменение

прошлый год

отчетный год

От 10 до 20 лет

Положительной является тенденция увеличения удельного веса молодого оборудования (возрастные группы 1 и 2) со сроком функционирования до 10 лет. В данном случае (см. табл. 5) можно сделать вывод, что предприятие ввело в действие новое оборудование, в результате чего удельный вес молодого оборудования составил в отчетном году 27,20 % (5,70 % + 21,50 %) по сравнению с 27 % (5,10 % + 21,90 %) в прошлом году.

Замечания

1. При длительных сроках службы, значительно превышающих нормативные, ухудшаются технико-экономические характеристики работы оборудования (точность обработки деталей, производительность оборудования, темпы роста объемов производства), ухудшается качество продукции, возрастает производственный брак. В то же время существенно растут затраты на ремонт оборудования и его эксплуатацию.

2. С ростом физического износа увеличиваются внеплановые простои, связанные с неисправностью оборудования, изменяется продолжительность ремонтного цикла, возрастают расходы на техническое обслуживание и ремонт.

Экономические показатели, характеризующие эффективность использования основных средств

Фондоотдача (Фотд) — обобщающий показатель, характеризующий выпуск готовой продукции на 1 руб. основных средств. Если коэффициент снижается, то это можно объяснить тем, что прирост производительности труда меньше, чем прирост основных средств (причина такой ситуации — изношенность основных средств и высокие затраты на их ремонт и обслуживание). В целом коэффициент показывает, насколько эффективно используются все группы оборудования:

где Qреал — объем реализации продукции в отчетном периоде, руб.;

Сср/г — среднегодовая стоимость основных средств, руб. (среднеарифметическое между стоимостью основных средств на начало и конец отчетного периода).

Рассчитаем фондоотдачу для ООО «Альфа» при следующих условиях:

- планируемый объем реализации — 3190 ед. стульев по цене 24 000 руб. за единицу;

- среднегодовая стоимость основных средств — 25 916,22 руб.

Фотд = 3190 ед. x 24 000 руб. / 25 916,22 руб. = 2954,13 руб.

Это очень высокий показатель, свидетельствующий о том, что на 1 руб. основных средств приходится 2954,13 руб. готовой продукции. Есть два объяснения данной ситуации: 1) производство стульев не автоматизировано, основную часть работы работники выполняют вручную; 2) стоимость некоторого оборудования ниже 100 000 руб., и согласно налоговому законодательству не амортизируется.

Замечания

1. Положительной тенденцией считается рост объема реализации продукции при снижении стоимости основных средств. В таком случае делают вывод об эффективном использовании основных средств.

2. На коэффициент фондоотдачи можно влиять с помощью оптимизации загрузки оборудования, увеличения производительности труда и количества рабочих смен.

Фондоемкость (Фемк) — показатель, обратный фондоотдаче, характеризующий стоимость основных средств, приходящихся на 1 руб. готовой продукции. Коэффициент позволяет установить влияние изменений в использовании основных средств на общую потребность в них. Снижение потребности в основных средствах можно рассматривать как условно достигнутую экономию в дополнительных долговременных финансовых вложениях. Формула расчета фондоемкости:

Рассчитаем значение показателя для анализируемого предприятия:

Фемк = 25 916,22 руб. / (3190 ед. x 24 000,00 руб.) = 0,00034.

Коэффициент показывает, что на 1 руб. готовой продукции приходится 0,00034 руб. стоимости основных средств. Это свидетельствует об эффективности использования основных средств.

Важная деталь: снижение значения фондоемкости означает рост эффективности организации производственного процесса.

Фондовооруженность (Фврж) характеризует степень оснащенности труда основных производственных работников и показывает, сколько рублей стоимости оборудования приходится на одного работающего:

где Счисл — среднесписочная численность работников, чел.

Рассчитаем показатель фондовооруженности для компании «Альфа», если среднесписочная численность работников — 52 чел.

Фврж = 25 916,22 руб. / 52 чел. = 498,39 руб.

На одного основного производственного рабочего компании «Альфа» приходится 498,39 руб. стоимости основных фондов.

Замечания

1. Показатель фондовооруженности напрямую зависит от производительности труда работников основного производства, измеряется количеством продукции, изготовленной одним работником.

2. Положительной тенденцией считается рост фондовооруженности наряду с ростом производительности труда основных производственных рабочих.

Рентабельность основных средств (фондорентабельность, RОС) — характеризует прибыльность основных средств предприятия. Данный показатель содержит информацию о том, сколько прибыли (выручки) получено на 1 руб. основных средств. Рассчитывается показатель как отношение чистой прибыли (выручки от продажи, прибыли до налогообложения) к среднегодовой стоимости ОС (среднеарифметическое между стоимостью основных средств на начало и конец отчетного периода):

где ЧП — чистая прибыль, руб.

Рассчитаем значение показателя фондорентабельности для анализируемого предприятия при условии, что его чистая прибыль в отчетном периоде — 4 970 000,00 руб.

RОС = 4 970 000,00 руб. / 25 916,22 руб. = 191,77.

Замечания

1. У показателя рентабельности основных средств не существует нормативного значения, но положительным является его рост в динамике.

2. Чем выше значение коэффициента, тем выше эффективность использования основных средств предприятия.

Коэффициент обновления (Коб) — характеризует темп и степень обновления основных средств, рассчитывается как отношение балансовой стоимости поступивших основных средств к балансовой стоимости основных средств на конец отчетного периода (исходные данные для расчета берут из бухгалтерской отчетности):

где Снов. ОС — стоимость приобретенных основных средств за отчетный период, руб.

Ск — стоимость основных средств на конец отчетного периода, руб.

Коэффициент обновления основных средств показывает, какую часть от имеющихся на конец отчетного периода основных средств составляют новые основные средства. Положительным эффектом считается тенденция увеличение коэффициента в динамике (свидетельство высокого темпа обновления основных средств).

Важная деталь: анализируя обновление основных средств, нужно параллельно оценивать их выбытие (например, по причине продажи, списания, передачи другим предприятиям и др.).

Коэффициент выбытия (Квыб) — показатель, характеризующий степень и темп выбытия основных средств из сферы производства. Он представляет собой отношение стоимости выбывших основных средств (Свыб) к стоимости основных средств на начало отчетного периода (Сн) (исходные данные для расчета берут из бухгалтерской отчетности):

Данный коэффициент показывает, какая часть основных средств, которые были в наличии у предприятия на начало отчетного периода, выбыла по причине продажи, износа, передачи и др. Анализ коэффициента выбытия идет одновременно с анализом коэффициента обновления основных средств. Если значение коэффициента обновления выше значения коэффициента выбытия, то наблюдается тенденция обновления парка оборудования.

Коэффициент использования производственной мощности — показатель, определяемый отношением годового объема плановой или фактической выработки продукции к ее среднегодовой мощности.

Планируемый предприятием выпуск продукции — 3700 шт., среднегодовая производственная мощность (максимальное количество продукции) — 4200 шт. Отсюда степень использования производственной мощности:

3700 шт. / 4200 шт. = 0,88, или 88 %.

Замечания

1. Коэффициент использования производственной мощности можно применять и на предварительных стадиях формирования производственной программы.

2. Значение коэффициента использования не может превышать единицу или 100 %, поскольку производственная мощность представляет собой максимально возможный объем выпуска продукции при лучших условиях производства.

3. Идеальным считается степень использования, равная 95 %, где оставшиеся 5 % предназначены для обеспечения гибкости и бесперебойности производственного процесса.

Коэффициент сменности (Ксм) — показатель, отражающий отношение фактически отработанного времени к максимально возможному времени работы оборудования за анализируемый период (можно рассчитать по всему цеху или группе оборудования). Формула расчета:

где Фсм — число фактически отработанных машино-смен;

Qобщ — общее количество оборудования.

На предприятии установлена 61 единица оборудования. В первую смену работало только 48 единиц оборудования, во вторую — 44 единицы. Рассчитаем коэффициент сменности: (48 ед. + 44 ед.) / 61 ед. = 1,5.

Замечания

1. Коэффициент сменности характеризует интенсивность использования основных фондов и показывает, во сколько смен в среднем ежегодно (или в сутки) работает каждая единица оборудования.

2. Значение коэффициента сменности всегда меньше значения количества смен.

Коэффициент загрузки оборудования (Кз. об) — показатель, который рассчитывают на основании производственной программы и технических норм времени выработки изделий. Он характеризует использование эффективного фонда времени работы оборудования за определенный период и показывает, какую загрузку оборудования обеспечивает производственная программа. Его можно рассчитать по каждому агрегату, станку или группе оборудования. Формула расчета:

где Трпл — плановая трудоемкость производственной программы, нормо-часов;

Фпл — плановый фонд времени работы оборудования, ч;

Квнв — коэффициент выполнения норм выработки, который определяют с помощью среднего процента выполнения норм выработки.

Важная деталь: выполнение норм выработки принимается при условии, что 25 % передовых основных производственных рабочих выполняют эти нормы выше среднего процента.

Допустим, работники сборочного цеха в количестве 50 чел. выполняют нормы выработки следующим образом: на 100 % норму выработки выполнило 25 чел., на 110 % — 15 чел., на 130 % — 10 чел.

На первом этапе определяем средний процент выполнения норм выработки:

(25 чел. x 100 %) + (15 чел. x 110 %) + (10 чел. x 130 %) / 50 чел. = 109 %.

Таким образом, передовыми работниками можно считать 25 человек, которые выполнили норму выработки более чем на 109 %. Удельный вес работников из числа передовых, выполнивших норму выработки на 130 %, составляет 40 % (10 чел. / 25 чел. x 100 %). Следовательно, коэффициент выполнения нормы выработки должен приниматься в размере 130 %.

Чтобы рассчитать коэффициент загрузки оборудования, необходимо определить трудоемкость производственной программы с учетом действующих норм по типам оборудования. Для ООО «Альфа» трудоемкость производственной программы составляет 99 000 нормо-часов (количество оборудования — 61 ед.).

Эффективный фонд рабочего времени (ЭФВ на единицу оборудования был рассчитан раньше) составит 103 273 ч (1693 ч x 61 ед. оборудования).

Найдем коэффициент загрузки оборудования для анализируемого предприятия:

Кз. об = 99 000 нормо-часов / (103 273 ч x 1,3) = 99 000 / 134 254,90 = 0,74.

Как показывают расчеты, уровень загрузки оборудования позволяет выполнить производственную программу на планируемый период.

Замечания

1. Полученный расчетным путем коэффициент загрузки оборудования имеет высокое значение, приближающееся к единице. Его значение не должно превышать единицу, иначе придется проводить мероприятия по повышению производительности оборудования и увеличению коэффициента сменности. В то же время должен быть обеспечен определенный резерв в степени загрузки оборудования на случай непредвиденных простоев, изменения технологических операций и перестройки производственного процесса.

2. При возникновении колебаний на рынке (рост/снижение спроса) или форс-мажорных обстоятельств предприятие должно оперативно реагировать на любые изменения. Для достижения лучшего качества выпускаемой продукции и улучшения ее конкурентоспособности нужно следить за использованием производственных мощностей, а для этого нужно постоянно улучшать и обновлять работу оборудования и повышать производительность труда (эти два фактора лежат в основе работы любого производственного предприятия).

Видео:Расчет площади ТУШЕНИЯ. Простые формы (Пожарная тактика)Скачать

Как улучшить использование производственных мощностей

Если планируемый объем продаж ниже объема производства, нужно решать вопрос о том, как улучшить использование производственных мощностей.

Для улучшения использования производственных мощностей необходимо:

- сократить простои оборудования или сменить его на новое. В случае смены оборудования стоит рассчитать экономическую выгоду, так как затраты на приобретение нового оборудования могут быть выше, чем выгода от его внедрения;

- увеличить количество основных производственных рабочих, которые смогут изготовить большее количество продукции (при этом вырастут затраты на оплату труда в составе условно-переменных расходов);

- повысить производительность труда рабочих путем установления сменного графика работы или увеличения выработки с привлечением системы премирования за выполнение повышенного плана производства (в данном случае будет наблюдаться рост условно-переменных расходов на единицу продукции);

- повысить квалификацию основных производственных рабочих. Пути реализации: обучить имеющихся специалистов или нанять новых высококвалифицированных специалистов (в обоих случаях предприятие понесет дополнительные расходы);

- сократить трудоемкость изготовления единицы продукции. Чаще всего достигается путем применения результатов научно-технического прогресса и переоснащения производства.

© Интернет-проект «Корпоративный менеджмент», 1998–2021

Видео:Расчет площади полигона в ArcGIS (ArcMap)Скачать

Расчет площадей производственного корпуса

Площади основных производственных цехов определяют, исходя из условий рационального размещения оборудования, обеспечивающего поточность технологических процессов, с учетом габаритов технологического оборудования, площадок обслуживания машин и аппаратов, расстояния от оборудования до стен и колонн здания, размеров проходов и проездов.

Площади цехов основных производств определяют двумя методами: методом расчета и методом моделирования.

Определение площади производственных цехов методом плоскостного моделирования заключается в следующем. Из миллиметровой бумаги вырезают план технологического оборудования в виде прямоугольников или кружков в масштабе 1:100 и обозначают их номерами согласно спецификации. Затем на миллиметровой бумаге вычерчивают взаимно перпендикулярные оси продольной и поперечной стен цеха и располагают технологическое оборудование в четкой последовательности технологического процесса с учетом нормативных расстояний (от стен цеха, между машинами, необходимых проходов и др.). После чего определяют габаритные размеры цеха и рассчитывают его площадь.

Методом расчета площадь производственного цеха определяют по формуле:

где: ∑ƒ — суммарная площадь, занятая технологическим оборудованием в данном цеху без учета площадок обслуживания, м;

К — коэффициент запаса площади, учитывающий площадки и проходы для обслуживания технологического оборудования.

Коэффициент запаса площади зависит от характера производства, наличия транспортных средств и габаритов оборудования и составляет:

— для приемно-аппаратного цеха — 4÷6;

— для маслодельно-сыродельного цеха, цеха сгущения и цеха розлива — 3÷5;

— для цеха цельномолочной продукции — 5÷6;

— для молокохранилищ, цехов сгущения, стерилизации, сушки и расфасовки молочных консервов — 2÷3;

— для цеха лактозы — 3÷4;

Значение коэффициента запаса площади увеличивается, если в цеху предусматривают транспортировку тары и готовой продукции с помощью электрокаров.

Площадь приемно-моечного отделения (Fп.м.) в стр. квадратах (36м 2 ) проездного типа для автомашин зависит от количества постов приемки и определяется по формуле:

где П — количество постов, необходимых для обеспечения почасовой приемки молока и мойки автомолцистерн;

К — коэффициент, определяемый конструкцией приемно-моечного отделения и грузотоннажа машин, осуществляющих доставку молока на завод.

По конструкции приемно-моечное отделение может быть: 2-х операционным — приемка молока, мойка автомолцистерн; 3-х операционным — отбор проб, приемка молока, мойка автомолцистерн.

Для 2-х операционного моечного отделения К = 144 (4 стр.кв.)

— при грузоподъемности автомолцистерн не более 3300 кг;

К = 216 (6 стр.кв.) — при грузоподъемности автомолцистерн до 11500 кг.

Для 3-х операционного моечного отделения К = 288 (8 стр.кв.)

— при грузоподъемности автомолцистерн до 15500 кг.

Необходимое количество постов приемки определяют по формуле:

где Z — продолжительность приемки молока из автомолцистерн, мин равная 30 мин, если К = 6÷8 стр.кв. и 40 мин, если К = 4 стр.кв.

пц — необходимое количество автомолцистерн, для доставки молока на завод в течение часа, определяемое по формуле:

где Мм.ч. — интенсивность приемки молока в течение часа, кг;

Мц — емкость одной автомолцистерны, кг.

Площадь вспомогательных служб-лабораторий, административно-хозяйственных, слесарно-механических мастерских, электроцеха и др. определяют по нормам проектирования, в соответствии с санитарными требованиями к предприятиям молочной промышленности, исходя из объема производства и вида предприятия. На заводах большой мощности такие службы, как ремонтно-механические мастерские, электроцех и другие, проектируются во вспомогательном корпусе [4].

Площади бытовых помещений рассчитываются по санитарно-техническим нормам с учетом численности производственных рабочих.

На крупных заводах административно-бытовые помещения целесообразнее размещать в отдельном корпусе, который может соединяться с производственным корпусом галереей или примыкать к нему.

Результаты расчета площадей основного производственного корпуса сводят в таблицу (табл. 2.6):

Таблица 2.6 – Сводная таблица площадей производственного корпуса

| № п/п | Наименование помещений | Площадь |

| Расчетная или нормативная, м 2 | Компоновочная | |

| в м 2 | в строительных квадратах (36 м 2 ) |

Компоновка помещений

Производственные помещения располагают по ходу технологического процесса, не допуская встречных потоков сырья и готовой продукции и обеспечивая возможно короткие и прямые коммуникации молокопроводов.

Основные цеха должны иметь максимальное естественное освещение. В случае значительной глубины цехов (более 24м) рекомендуется проектировать фонари, остекленные перекрытия или ленточное остекление контура здания.

Цеха и склады, имеющие близкие температурные режимы, следует располагать по возможности рядом.

Помещения и участки производственного корпуса с избытком тепла — более 20 ккал/м 3 ∙час (отделения сгущения и сушки, отделения выпечки вафель и др.) следует размещать у наружных стен здания. Если по условиям технологии указанные помещения не могут быть размещены у наружных стен здания, то допускается принимать иное их размещение, но с обязательным обеспечением для них притока наружного воздуха системами вентиляции или другими мероприятиями.

Помещения с повышенной влажностью (солильные отделения, камеры созревания сыров) размещают в средней части здания.

Помещения, взрывоопасные и опасные в пожарном отношении, располагают у наружных стен и на верхнем этаже многоэтажного здания.

Помещения вентиляционных камер размещают с учетом возможности добора наружного воздуха через стенки или потолочные перекрытия.

При компоновке компрессорной в основном корпусе её размещают рядом с камерами хранения на углу здания, предусмотрев два выхода.

Такие производственные помещения, как аппаратный цех, лаборатории, цех розлива и расфасовки молочной продукции желательно располагать на южной стороне здания, а камеры хранения готовой продукции, молокохранильные отделения, экспедиции — на северной.

В проекте предусматривают размещение в одном помещении производств с близкими температурно-влажностными режимами и одинаковой категорией по взрывопожарной опасности.

Требуют выделения в отдельные помещения следующие производства:

— на городских молочных заводах — цехи розлива молочной продукции в стеклянную тару, сырково-творожный и сметаны, мороженого и выпечки вафель, маслодельные, отделения сгущения сыворотки и производства заменителей цельного молока, подготовки наполнителей (мойка изюма, резка масла и др.);

— на сыродельных заводах — цеха маслодельной, цельномолочной продукции, сгущения и сушки, молочного сахара, камера для сыра перед отгрузкой;

— на молочноконсервных заводах — отделения сгущения и сушки, фасовки сгущенного молока, сироповарочные, цеха цельномолочной продукции, маслодельные;

— на заводах сухого обезжиренного молока и заменителя цельного молока — отделения сгущения и сушки, фасовки сухого молока, цельномолочной продукции, отделение подготовки жировых компонентов для ЗЦМ.

На всех предприятиях в отдельное помещение требуют выделения заквасочные. В состав заквасочных должны входить следующие отделения: производства чистых культур, производства кефирной закваски ацидофильной, моечная и тамбур. Устройство тамбура при входе в заквасочную предусматривается с целью асептического приготовления заквасок, для санитарно-гигиенической обработки обслуживающего персонала и обеззараживания спецодежды.

Для обеспечения самотека готового продукта на розлив, при одноэтажном исполнении основного производственного корпуса, как правило, проектируют внутри цеха антресоли для монтажа на них резервуаров и ванн.

Для приема и отправки грузов предусматривать платформы шириной от 3 до 6 м: 3 м — в случае применения подъемно-транспортного оборудования непрерывного действия (транспортеров и ручных тележек), 6 м — в случае применения механических средств напольного транспорта — электропогрузчиков.

Компоновка оборудования

Завершив планировку цехов и помещений основного производственного корпуса приступают к компоновке технологического оборудования. Это дает возможность определить направление движения сырья полуфабрикатов, вторичного сырья и готовой продукции, вспомогательных материалов и тары; выяснить расположение дверных и оконных проемов; определить схему движения рабочих из санитарно-бытовых помещений к рабочим местам.

При размещении технологического оборудования исходят из основного принципа компоновки — рационального размещения машин и аппаратов. При этом необходимо соблюдать следующие основные условия компоновки оборудования:

— расположение оборудования должно обеспечивать поточность технологического процесса;

— необходимо обеспечить кратчайший путь движения сырья от начальной до конечной операции технологического процесса, избегая встречных или пересекающихся потоков, максимально сокращая длину трубопроводов;

— организовать группировку оборудования по назначению и тепловым показателям;

— обеспечить освещенность рабочих мест по существующим нормативам и по возможности естественное в дневное время;

— создать удобства обслуживания машин и подводки паросиловых коммуникаций, обеспечить необходимые площади обслуживания и пространство между машинами и оборудованием, строго соблюдая правила техники безопасности;

— обеспечить возможность проведения санитарного контроля за производственными процессами, качеством сырья, полуфабрикатов и готовой продукции, а также возможности мойки, уборки и дезинфекции оборудования и помещений;

— учитывать требования промышленной эстетики.

Крупногабаритное оборудование устанавливают в глубине цеха или перпендикулярно к оси оконных проемов с тем, чтобы обеспечить максимальное освещение рабочих мест.

Пастеризационные установки, сепараторы, автоматы для расфасовки продуктов в мелкую тару располагают в плане цеха параллельно оконным проемам для улучшения освещенности рабочих, мест.

Емкости для хранения цельного молока, обезжиренного молока и сыворотки устанавливать, как правило, вне зданий с обеспечением условий их обслуживания из закрытых и отапливаемых помещений.

Каждый вид оборудования должен быть привязан по осям к несущим стенам и колоннам.

Определив место расположения технологического оборудования и сделав анализ взаимосвязи их с другими помещениями производственного цеха, приступают к компоновке машин и аппаратов в цехе, используя метод моделирования.

В едином масштабе 1:100 на ватмане вычерчивают план основного производственного корпуса с указанием колонн, стен и перегородок соответствующей толщины. После размещения оборудования на чертеже определяют расположение дверей, окон, лестничных клеток и лифтов.

Одновременно с расстановкой оборудования уточняют размеры производственных цехов, совершенствуя их компоновку.

Видео:калькулятор расчета площади кровлиСкачать

Расчет производственных площадей

Площади производственных помещений определяют одним из следующих методов:

— аналитически (приближенно) по удельной площади, приходящейся на один автомобиль, единицу оборудования или одного рабочего;

— графически (более точно) по планировочной схеме, на которой в принятом масштабе вычерчиваются посты (поточные линии) и выбранное технологическое оборудование с учетом категории подвижного состава и с соблюдением всех нормативных расстояний между автомобилями, оборудованием и элементами зданий (прил. 5, а также [8, табл. 34]);

— графоаналитически (комбинированный метод) путем планировочных решений и аналитических вычислений.

Ориентировочно площадь любой зоны ТО, участка диагностирования (без потока) или ТР (в м 2 )

где Fа – площадь, занимаемая автомобилем в плане, м 2 ; Σ F об – суммарная площадь оборудования в плане, расположенного вне площади, занятой автомобилями (форма 12), м 2 ; П – расчетное число постов в соответствующей зоне; Кпл – коэффициент плотности расстановки постов и оборудования, зависящий от назначения производственного помещения:

Зоны обслуживания и ремонта………………………………………………………. 4-5

Кузнечно-рессорный, деревообделочный цехи …………………………………… 4,5-5,5

Сварочный, жестяницкий, арматурный цехи ……………………………………… 4-5

Моторный, агрегатный, шиномонтажный,

вулканизационный, малярный цехи, цех ОГМ ……………………………………..3,5-4,5

Слесарно-механический, медницкий, аккумуляторный,

электротехнический, карбюраторный, обойный цехи ……………………………..3-4

При наличии настольного, переносного оборудования и приборов, а также настенного подвесного оборудования в суммарную площадь должны входить площади столов, верстаков и стеллажей, на которых устанавливается оборудование и приборы, а не площади самого оборудования. Если оборудование занимает меньшую площадь в плане, чем площадь устанавливаемого на него автомобиля, то в суммарную площадь оно не включается. Примером могут служить подъемники с габаритными размерами подъемной платформы меньшими, чем габаритные размера автомобиля.

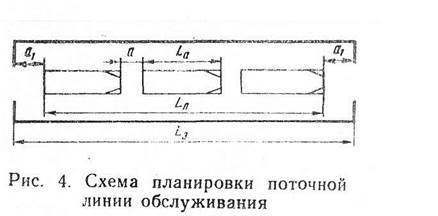

При поточном производстве площадь зоны ТО, участка диагностирования

где Lз – длина зоны (участка), м; Вз – ширина зоны (участка), м.

где Lл – рабочая длина линии, м; а1 = 1,5 ÷ 2 м – расстояние от автомобиля до наружных ворот [8].

где Lа – габаритная длина автомобиля, м; П – число постов в соответствующей зоне (участке); а = 1,2 ÷ 2 м – расстояние между автомобилями, находящимися на потоке [8].

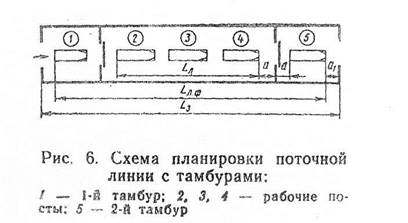

На рис. 4 показана схема планировки поточной линии для определения длины зоны обслуживания.

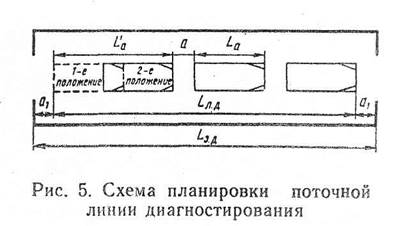

При поточном производстве работ по диагностированию следует учитывать то обстоятельство, что диагностические стенды при контроле технического состояния тормозов автомобиля, прицепа, как правило, позволяют последовательно проверять тормозные механизмы колес сначала передней, затем задней осей автомобиля и в такой же последовательности прицепа.

Длину зоны поточной линии диагностирования (рис. 5) можно определить графоаналитическим методом, используя выражение

где Lз.д – длина зоны диагностирования данного вида, м; L΄а – длина, занимаемая автомобилем в плане при двух его положениях (для автомобиля с 2-осным прицепом – при четырех положениях), м; Пд – число остальных рабочих постов на линии диагностирования данного вида.

При применении тамбуров со стороны въезда на поточную линию и съезда с нее, отделенных от рабочих постов перегородками любого типа, чтобы не загрязнять рабочее помещение зоны отработавшими газами и исключить сквозняки, фактическая длина поточной линии

Тогда длина зоны

|

|

На рис. 6 показана схема планировки такой поточной линии. В 1-м тамбуре (пост «подпора») подвижной состав отогревают в зимнее время, предварительно контролируют его техническое состояние (мастер или бригадир зоны) с целью уточнения предстоящего объема работ по данному виду ТО. Кроме того, наличие поста «подпора» обеспечивает ритмичность работы в целом. Во 2-м тамбуре (выездном) механик ОТК контролирует качество выполнения работ.

При проектировании поточных линий размеры помещений зоны по длине и ширине должны быть кратные стандартному размеру пролетов, равному 6 м. допускается размер пролета по ширине здания, равный 9 м.

|

Например, расчетом получено, что Вз = 7,5, а Lз = 39,7 м. в этом случае ширину помещения зоны можно принять с пролетом 9 м, а длину здания 42 м, т.е кратной 6 м (сетка колонн 9х6 м).

Площадь участка (отделения)

Настольное и настенное (подвесное) оборудование в суммарную площадь оборудования участка не входит. При заезде автомобиля или автопоезда на участок (сварочный, малярный, кузовной, шиномонтажный) площадь, занимаемая подвижным составом, должна суммироваться сплощадью оборудования, т.е.

Для приближенного расчета площади участка (группы участков)

где fр.1, fр.2 – соответственно удельные площади, приходящиеся на 1-го и последующего рабочих участка, м 2 (табл. 2); Рт – технологическое число рабочих, одновременно работающих на данном участке в большей смене.

| Участки | fр.1 | fр.2 |

| Слесарно-механический | 8-12 | 5-10 |

| Кузнечно-рессорный | ||

| Медницкий | ||

| Жестяницкий | ||

| Сварочный, обойный, шиноремонтный, шиномонтажный, аккумуляторный | ||

| Агрегатный, деревообрабатывающий | ||

| Карбюраторный (топливной аппаратуры), арматурный | ||

| Электротехнический | ||

| Малярный, кузовной (с учетом ввода автомобиля на участок) |

Живите по правилу: МАЛО ЛИ ЧТО НА СВЕТЕ СУЩЕСТВУЕТ? Я неслучайно подчеркиваю, что место в голове ограничено, а информации вокруг много, и что ваше право.

Что вызывает тренды на фондовых и товарных рынках Объяснение теории грузового поезда Первые 17 лет моих рыночных исследований сводились к попыткам вычислить, когда этот.

ЧТО ТАКОЕ УВЕРЕННОЕ ПОВЕДЕНИЕ В МЕЖЛИЧНОСТНЫХ ОТНОШЕНИЯХ? Исторически существует три основных модели различий, существующих между.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

📹 Видео

Расчет Площади Слоев/Компонентов и Учитываемой ПлощадиСкачать

Расчет площади поверхности тела (взрослые)Скачать

Онлайн калькулятор для расчета площади заготовокСкачать

Расчет площади помещенияСкачать

Площадь в Автокаде как посчитать, измерить площадь фигур и штриховокСкачать

Расчет площади пожара. СЛОЖНЫЕ формы (Пожарная тактика)Скачать

Калькулятор площади помещения онлайн + схема по размерамСкачать

Расчет Площадей Компонентов Сложных ПрофилейСкачать

Расчет площадей и погонажных изделийСкачать

[Урок AutoCAD] Подсчет площадей в Автокад.Скачать

![[Урок AutoCAD] Подсчет площадей в Автокад.](https://i.ytimg.com/vi/us6aqIsLHd4/0.jpg)

Расчет площади по координатамСкачать

Расчет СКП вычисления площади зданий с полукруглыми элементамиСкачать