Видео:ТОЧЕНИЕ ЛЕКЦИЯ SANDVIKСкачать

Учебные материалы

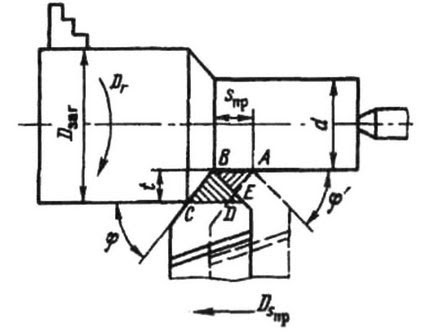

К основным элементам режима резания относят глубину, подачу и скорость резания. Рассмотрим схему резания при точении на примере обтачивания цилиндрической поверхности на токарном станке.

Видео:Алгоритм назначения и расчет режимов резания при токарной обработкеСкачать

Глубина резания

t – глубина резания, величина снимаемого слоя металла, измеряемая перпендикулярно к обработанной поверхности и снимаемая за один проход режущего инструмента:

где Dзаг – диаметр обрабатываемой поверхности, мм;

d – диаметр обработанной поверхности, мм;

Глубина резания t принимается обычно равной припуску. При чистовом проходе t должна быть не более 1…2 мм.

Рисунок 4.1 – Элементы резания и геометрия срезаемого слоя

Видео:Лекция# 9 д.т.н.,проф. Кокарева В.И. по курсу «Эксплуатация режущего инструмента «Скачать

Подача

Подача S – величина (путь) перемещения режущей кромки за один оборот обрабатываемой заготовки, либо за один ход заготовки или инструмента в направлении движения подачи, мм/об, мм/дв.ход.

Подачу назначают из условия обеспечения требуемой шероховатости обрабатываемой поверхности. Обычно работают на Sпр = (0,20…0,25) мм/об. Высокая чистота получается при работе на Sпр = 0,03…0,05 мм/об.

Эти параметры элементы режима резания t и S непосредственно влияют на размеры снимаемой стружки, так:

а – толщина срезаемого слоя, расстояние между двумя последовательными положениями главной режущей кромки за один оборот заготовки определяется а = S · sinφ;

в – ширина срезаемого слоя, расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания: в=t/ sinφ .

Заштрихованная площадь называется площадью поперечного сечения срезаемого слоя F:

F = t · S = a · b, мм 2 .

Видео:Материаловедение. Тема: Обработка металлов резаниемСкачать

Скорость резания

V – скорость резания, путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки резца в единицу времени, м/мин.

n – число оборотов заготовки/мин.

Если главное движение возвратно–поступательное, (например строгание), а скорости рабочего и холостого ходов различны, то скорость резания в м/мин находят по следующей зависимости

где L – расчетная длина хода инструмента;

m – число двойных ходов инструмента в мин;

К – коэффициент показывающий отношение скоростей рабочего и холостого ходов.

Для повышения производительности процесса обработки V резания должна быть наибольшей. Однако, скорость резания ограничивается стойкостью режущей кромки инструмента, т.е.

где Т – стойкость инструмента, т.е. способность сохранять в рабочем состоянии режущие кромки (до достижения критического критерия затупления hзкр);

Сv – коэффициент учитывающий конкретные условия обработки: физико-механические свойства обрабатываемого материала, качество поверхности заготовки, углы резца, условия охлаждения и т.д.;

хy и yv – показатели степени при глубине резания t и подаче S, точно также как и Сv указаны в нормативных справочниках по резанию. Для определения оптимальной скорости резания нужен экономический анализ, необходимо выяснить, что выгоднее – повышение скорости резания или повышение стойкости инструмента. Например, расчетами или опытами выявлено, что при скоростях резания

| V, м/с | 1,2 | 1,5 | 1,7 | 2,0 |

| Т, сек | 425 | 166 | 100 | 33 |

Анализируя эти результаты можно отметить, что увеличение скорости резания на 25% приводит к снижению стойкости резца почти в три раза. Поэтому нужно учитывать, что по времени выгоднее – увеличение скорости или сохранение стойкости? В справочниках имеются рекомендуемые скорости резания V для данных конкретных условий обработки. При назначении V учитывают ее влияние на шероховатость поверхности, которая оказывает существенное влияние на износостойкость рабочих поверхностей детали, ее усталостную и коррозионную стойкость, а также на коэффициент полезного действия машин.

Шероховатость – один из показателей качества поверхности оценивается высотой, формой, направлением неровностей, включающая выступы и впадины на поверхности деталей, характеризующиеся малыми шагами т.е.

Она характеризуется тремя высотными параметрами Ra, Rr, Rmax двумя шаговыми Sm, S и относительной опорной длиной tр.

На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки.

По современным представлениям сила трения Fт включает силу молекулярного взаимодействия контактирующих поверхностей и силу сопротивления их перемещению вследствие зацепления неровностей.

При благоприятном профиле износостойкость детали выше за счет меньшей величины контактных напряжений. Необходимо иметь ввиду, что усталостные разрушения вызываются знакопеременными нагрузками и трещины при этом развиваются с поверхности, причем в местах наиболее напряженных, т.е. во впадинах, где высокая степень пластического деформирования.

Следовательно скорость резания назначается таким образом, чтобы через определенное время (период стойкости Т) резец износился до значения критерия h3. Так Т = 30…60 мин для резцов из быстрорежущей стали и Тmax = 90 мин – для резцов с напаянными твердыми сплавами.

Видео:Теория резания металлов. Лекция №1Скачать

Пример

Для определенных условий обработки на токарно-винторезном станке модели IК62 определим значения теоретической скорости резания Vт:

- – при точении проходным резцом, оснащенным напаянной пластиной из твердого сплава ВК8

, м/мин;

- – при точении проходным резцом, оснащенным напаянной пластиной из твердого сплава Р18

, м/мин.

Значения Сv = 5640 и 1500, m = 0,8, Хv = 0,55 и Уv = 0,55 приняты из справочных нормативных материалов по резанию.

Необходимо отметить, что скорость резания не оказывает существенного влияния на шероховатость, как значение подачи.

По паспортным данным станка IК62 определяем фактическую скорость резания Vд.

Расчетная частота вращения шпинделя, пр (для Vт = 120 м/мин):

На станке Vт – теоретическая скорость резания для данных условий обработки, м/мин; Dз – диаметр заготовки, мм.

Машинное время обработки определяется по формуле

где l – длина заготовки, мм;

l2 – длина перебега, по нормативным таблицам: для глубины резания

где d – диаметр, обработанной поверхности;

l1 – длина врезания

где φ – главный угол в плане проходного резца, примем равным 60°.

S – продольная подача резца за один оборот заготовки. Теоретическое значение подачи S = 0,6 мм/об заменяем величиной ближайшей подачи, имеющейся на станке IК62, т.е. S = 0,61 мм/об.

Мощность Nр, затрачиваемую на процесс резания, при силе резания Рz = 300 кГ определяем по формуле

Необходимая мощность электродвигателя для выполнения заданного режима обработки

где η – коэффициент полезного действия (кпд), равный 0,75.

Коэффициент загрузки станка IК62 для указанной обработки, при мощности его электродвигателя Nст = 10 кВт.

К параметрам процесса резания относят основное (технологическое) время обработки – время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки.

При токарной обработке цилиндрической поверхности основное (машинное) время и элементы режима резания связаны зависимостью

где Li = l + l1 + l2 – путь режущего инструмента относительно заготовки в направлении подачи ( l – длина обрабатываемой поверхности, мм; l1 = t·ctgφ – величина врезания резца, мм; l2 = 1–3 мм выход резца (перебег)), i =H/t число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку (Н – толщина удаляемого слоя металла, мм).

В целом штучное время состоит

где Тв – вспомогательное время необходимое для выполнения действий, связанных с подготовкой к процессу резания (подвод и отвод инструмента, установка и снятие заготовки и т.д.);

Тоб – время обслуживания рабочего места, оборудования и инструмента в рабочем состоянии;

Тп – время на отдых и естественные потребности, отнесенное к одной детали.

Уважаемые студенты!

Специалисты нашего сайта готовы оказать помощь в учёбе по разным предметам:

✔ Решение задач

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Видео:Просто про обработку металлов резанием [Откуда берутся формулы]Скачать

![Просто про обработку металлов резанием [Откуда берутся формулы]](https://i.ytimg.com/vi/ofgp9rkx2JQ/0.jpg)

РАЗМЕРЫ СРЕЗАЕМОГО СЛОЯ

Срезаемый слойпри точении проходными резцами определяется толщиной а и шириной b (рис. 2.8), которые связаны с технологическими параметрами — подачей s и глубиной t резания (рис. 2.8, а):

При этом номинальная площадь сечения срезаемого слоя

Выше упоминалось, что при точении вершина резца совершает винтовое движение, и поэтому в формировании обработанной поверхности принимает участие также и вспомогательная режущая кромка. Поэтому форма поперечного сечения срезаемого слоя имеет форму не параллелограмма, а усеченной трапеции (рис. 2.8, б). Фактическая площадь последней Fф меньше площади параллелограмма Fн на величину площади гребешков (микронеровностей) Fгр, остающихся на обработанной поверхности:

где Rz — высота гребешков.

Глубина резания t даже при чистовой обработке на порядок и более превышает высоту гребешков Rz. Поэтому остаточная площадь микронеровностей Fгр составляет очень малую долю площади поперечного сечения срезаемого слоя. В большинстве расчетов ее не учитывают, кроме случая, когда оценивают шероховатость обработанной поверхности.

Из (2.2) следует, что главный угол в плане φ оказывает большое влияние на соотношение а/b. С уменьшением этого угла срезаемый слой становится тоньше и шире, что сказывается на степени его деформации, силах резания и условиях отвода теплоты. В связи с тем, что при φ 0

Различают также схемы прямоугольного (ортогонального) и косоугольного резания.К последней относят схему резания резцом с главной режущей кромкой, заточенной под углом λ. При прямоугольном свободном резании стружка сходит в направлении, перпендикулярном к режущей кромке, а при наличии угла λ, она отклоняется от нормали примерно на этот же угол.

Если при прямоугольной схеме резания деформация металла при переходе в стружку происходит в плоскости, перпендикулярной к режущей кромке, то при косоугольном резании деформация идет одновременно и в плоскости, параллельной главной режущей кромке.

Рис. 2.9. Примеры свободного резания при точении:

а — подрезание торца втулки; б — поперечное точение бурта; в — косоугольное чистовое точение однокромочным (безвершинным) резцом (t

Величина врезания l1 определяется из прямоугольного треугольника (рис. 2.10):

При поперечном точении валика (рис. 2.11, а)

При поперечном точении трубы (рис. 2.11, 6)

Рис.2.11. Элементы пути, проходимого резцом в направлении подачи при поперечном точении (подрезке торца)

Если при обработке заготовки приходится делать несколько проходов, с условием, что все они совершаются при одинаковой частоте вращения и подаче, то машинное время

где i — число проходов.

Количество проходов зависит от припуска на обработку, и если предположить, что каждый проход совершается с одинаковой глубиной резания (последний проход, точнее переход, производится с меньшей глубиной, чем предыдущие), то

где h — припуск на обработку на сторону в мм; t — глубина резания в мм.

Уменьшение машинного времени — важный фактор в повышении производительности труда. Машинное время Тм можно сократить путем уменьшения L и h или увеличения t, s, n(v).

Чем меньше припуск на обработку h, т. е. чем ближе форма и размеры заготовки к форме и размерам детали, тем меньше металла будет переведено в стружку, более благоприятны условия для срезания припуска за один проход, меньше будет затрачено времени на обработку, выше производительность и ниже себестоимость готовой детали.

Видео:СЕЧЕНИЯ. СТРАШНЫЙ УРОК | Математика | TutorOnlineСкачать

Лекция 1 Основные понятия о резании металлов

Лекция 1 ОСНОВНЫЕ ПОНЯТИЯ О РЕЗАНИИ МЕТАЛЛОВ

1. Режущий инструмент и процесс резания

Процесс резания — это обработка металлов путем снятия стружки. Стружку снимают режущими инструментами. Основным элементом всякого режущего инструмента является режущий клин, который при относительном движении врезается в обрабатываемую деталь и удаляет слой металла в виде стружки.

Чтобы выяснить роль основных элементов режущего инструмента, рассмотрим простейший случай работы резца.

Предположим, что в суппорте поперечно-строгального станка закреплен прямоугольный термически обработанный брусок А (рис. 1), а на столе станка в тисках закреплена заготовка Б. При перемещении суппорта с закрепленным в нем бруском Л по направлению стрелки и с заготовки Б будет удален слой металла глубиной t.

Рис. 1. Схема работы резца.

Таким образом, термически обработанный брусок Л будет резать более мягкий металл заготовки Б. Но резать в таких условиях будет тяжело, так как нижняя плоскость бруска будет сильно тереться о поверхность заготовки, а металл перед бруском А сильно деформироваться.

Если нижнюю плоскость бруска А сошлифовать под углом a, а переднюю направить под углом g, то резание облегчится. Следовательно, изменив форму бруска, мы можем значительно уменьшить как трение его о поверхность резания, так и деформацию металла при образовании стружки.

Из рис. 5 видно, что с увеличением углов a и g процесс резания будет протекать легче, так как чем острее клин, т. е. чем меньше угол, образованный передней и задней плоскостями, тем меньше усилия требуется для его врезания в металл. Угол, образованный передней и задней плоскостями, называется углом заострения и обозначается греческой буквой b. Таким образом, величина приложенного усилия будет зависеть от величины угла заострения: чем меньше угол заострения b тем легче клин будет проникать в металл, и, наоборот, чем больше угол заострения, тем труднее клину врезаться в металл. Но уменьшение угла заострения b приводит к механической непрочности резца. Это и ограничивает увеличение величины углов a и g.

При токарной обработке процесс снятия стружки происходит в результате сочетания двух одновременно действующих рабочих движений, одно из которых вращательное, а второе — поступательное. Вращение обрабатываемой заготовки v (рис. 2) называется главным движением, а перемещение резца S относительно заготовки — движением подачи.

Видео:Лекция#14 проф.,д.т.н. Кокарева В.И.по курсу "Режущий инструмент:Скачать

Рис.2 Главное движение и движение подачи при точении

В процессе резания на детали различают следующие три поверхности: 1 — обрабатываемую поверхность, 2- поверхность резания и 3- обработанную поверхность (рис. 2).

Обрабатываемая — это та поверхность детали, которая подлежит обработке, т. е. с которой снимается стружка.

Поверхностью резания называют поверхность, которая образуется на детали непосредственно режущей кромкой резца. С нее срезается стружка при каждом обороте детали.

Обработанной называют поверхность детали, полученную после снятия стружки.

2 Элементы режима резания

Элементами режима резания являются:

Глубина резания—это толщина слоя металла, срезаемого резцом за один, проход (рис. 3). Глубина резания обозначается буквой t и измеряется в миллиметрах как линейное расстояние между обрабатываемой и обработанной поверхностями. При точении глубина резания измеряется в осевой плоско сти детали и равна:

где D—диаметр обрабатываемой поверхности, мм, d —диаметр обработанной поверхности, мм.

Видео:Урок 199. Смачивание. Капиллярные явленияСкачать

Рис.3 Поперечное сечение срезаемого слоя металла

Подачей при точении называют перемещение резца вдоль обработанной поверхности за один оборот детали. Подача измеряется в миллиметрах на оборот <мм/об)и обозначается буквой S. Чаще всего при точении применяют продольные (вдоль оси детали) и поперечные (поперек оси) подачи. Обычно подачи непрерывно-равномерны, т. е. за каждый оборот детали резец перемещается на одну и ту же величину.

Глубина резания и подача характеризуют основные размеры стружки.

Ширина срезаемого слоя (стружки) — это расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания. Ширина стружки обозначается буквой b и измеряется в миллиметрах.

Толщиной срезаемого слоя называют расстояние, измеряемое в направлении, перпендикулярном к ширине стружки, между двумя последовательными положениями поверхности резания за один оборот детали. Толщина измеряется в миллиметрах и обозначается буквой a.

Номинальной площадью none речного сечения стружки называют произведение глубины резания t на подачу S или ширины стружки b на толщину а:

Глубина резания t, подача на оборот S, ширина b и толщина а срезаемого слоя связаны между собой следующими зависимостями:

С изменением главного угла в плане j изменяются толщина и ширина стружки (срезаемого слоя) при постоянных величинах глубины резания и подачи. Чем меньше угол в плане, тем стружка тоньше, но шире, и наоборот.

При угле в плане j=90° ширина стружки равна глубине резания (b=t), а толщина—подаче (а =S). Во всех случаях, когда глубина резания и подача неизменны, площадь срезаемого слоя остается постоянной.

Скорость резания—путь перемещения режущей кромки относительно обрабатываемой поверхности в единицу времени. При точении скорость резания измеряется в плоскости вращения детали как окружная скорость обрабатываемой поверхности, наиболее отдаленной от оси вращения. Скорость резания обозначается буквой v и измеряется в метрах в минуту, т. е.

v =

или после сокращения:

v =

где D—диаметр обрабатываемой поверхности заготовки, мм;

п — число оборотов заготовки в минуту.

Для настройки станка на заданную скорость резания нужно определить число оборотов шпинделя станка. Число оборотов шпинделя вычисляется по следующей формуле:

Если такого числа оборотов шпинделя у станка нет, то следует взять ближайшее меньшее число оборотов и произвести перерасчет фактической скорости резания при этом числе оборотов.

3 Геометрические параметры резцов

Резцы состоят из державки и головки. Головка является режущей частью резца. Углы заточки головки резца определяют ее геометрические параметры, от правильного выбора которых зависят стойкость резца, производительность труда и качество обрабатываемой поверхности.

Видео:Шероховатость поверхности Ra и Rz. Что это?Скачать

Рис.4 Элементы резца

Режущие кромки резца образуются пересечением трех поверхностей заточки. При пересечении задней главной поверхности с передней образуется главная режущая кромка 6, выполняющая основную работу резания, а от пересечения задней вспомогательной поверхности с передней — вспомогательная режущая кромка 2.

Точка, в. которой пересекаются передняя, задние главная и вспомогательная поверхности, называется вершиной (5) резца.

Наклон, отдельных поверхностей задается углами, измеряемыми в определенных плоскостях. Для правильного определения углов необходимо различать плоскость резания, т. е. плоскость, касательную к поверхности резания и проходящую через, главную режущую кромку;

основную плоскость, параллельную продольной и поперечной подачам; главную секущую плоскость, перпендикулярную к проекции главной режущей кромки на основную плоскость, и вспомогательную секущую плоскость, перпендикулярную к проекции вспомогательной режущей кромки на основную плоскость (рис. 5).

Главные углы, оказывающие непосредственное влияние на процесс резания, измеряются в главной секущей плоскости. Вспомогательные углы рабочей части резца измеряются во вспомогательной секущей плоскости.

Рис. 5 Геометрические параметры резца.

Передним углом g (гамма) называется угол между передней поверхностью и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку. Величина переднего угла g выбирается в зависимости от формы передней поверхности, материала режущей части резца и обрабатываемого материала.

Задним углом a (альфа) называется угол между главной задней поверхностью резца и плоскостью резания. Величина его устанавливается в зависимости от вида обработки и обрабатываемого материала.

Угол заострения b (бета) —это угол между передней и главной задней поверхностями.

Угол между передней поверхностью и плоскостью резания называется углом резания d (дельта).

Проекции главной и вспомогательной режущих кромок на основную плоскость образуют угол при вершине e (эпсилон).

Углы между направлением подачи и проекциями главной и вспомогательной кромок на основную плоскость составляют главный j (фи) и вспомогательный j1 углы в плане. Эти углы играют огромную роль в процессе резания и выбираются в зависимости от жесткости системы станок—инструмент—деталь. Главный угол в плане j должен составлять 30…45°. При недостаточной жесткости системы станок—инструмент—деталь угол j следует назначать в пределах 60—90°.

Кроме перечисленных углов, резец имеет еще один угол, который называется углом наклона главной режущей кромки и обозначается l, (лямбда). Этот угол заключен между главной режущей кромкой и линией, проходящей через вершину резца параллельно основной плоскости. Измеряется он в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости.

Угол считается положительным, когда вершина резца является наинизшей точкой режущей кромки (рис. 6, в), и отрицательным, когда вершина резца будет наивысшей точкой кромки (рис. 6, а). Этот угол равен нулю, когда главная режущая кромка параллельна основной плоскости (рис. 6, б).

Основное назначение угла наклона режущей кромки состоит в том, чтобы сообщать желаемое направление сходу стружки. Кроме того, он влияет на прочность вершины резца. При положительном угле наклона упрочняется вершина резца и улучшается отвод тепла, но стружка сходит в сторону обработанной поверхности.

При отрицательном угле наклона режущей кромки облегчается сход стружки, которая отводится в. сторону обрабатываемой поверхности, но зато ослабляется вершина резца и ухудшается отвод тепла. Если угол наклона равен нулю, то стружка обычно сходит перпендикулярно режущей кромке.

Рис. 6. Угол наклона главной режущей кромки резца.

Величины всех рассмотренных углов зависят от материала обтачиваемой детали, материала самого резца и от условий работы. Так как все эти обстоятельства заранее предвидеть невозможно, то в нормативах рекомендуются средние величины углов, которые затем уточняются для конкретных

📸 Видео

Виды, сечения и разрезы (черчение)Скачать

Сечения многогранников. Метод следов.Скачать

Шабрение чугунной плиты 100 слоёв за 25 минут.Скачать

Лекция#17по курсу"Инструментальная техника для обработки композитов"проф.дтн.КокаревВ.И031121МДМ21Скачать

Лекция20по"Эксплуатация инструментальных систем"проф.дтн.Кокарев В.И.26.10.2023МДБ20-04Скачать

Программирование станков с ЧПУ. Урок 1. Режимы резанияСкачать

WM210V # 18 пять видов расточных резцов и их применениеСкачать

РАСТЯЖЕНИЕ-СЖАТИЕ. Построение эпюр. Сопромат.Скачать

Высокоскоростное фрезерование или обычное и чем трохоидальный метод лучше классики.Скачать

Тема: "Физическая сущность процесса резания"Скачать

, м/мин;

, м/мин; , м/мин.

, м/мин.