- Площадь сечения забоя в проходке

- Проходка горных выработок. Типовые сечения и определение размеров конечного сечения горно-разведочных выработок.(горизонтальные выработки) Сичение выработки в проходке проходке

- ЛЕКЦИЯ №19

- Форма и размеры поперечного сечения выработок

- Очистные работы на угольных шахтах

- Способ полного обрушения кровли

- ЛЕКЦИЯ №22

- ЛЕКЦИЯ №23

- ЛЕКЦИЯ №24

- Поперечное сечение проектируемой выработки

- Способ ступенчатого забоя

- 📸 Видео

Видео:Площадь сеченияСкачать

Площадь сечения забоя в проходке

1.4. Форма и размеры поперечного сечения горизонтальных выработок

Форма сечения горизонтальной горноразведочной выработки зависит в основном от вида горной крепи, применяемой для предохранения выработки от разрушения под действием давления окружающих ее пород и сохранения необходимой площади сечения на весь период разведочных работ. При проведении выработок им придают трапециевидную или прямоугольносводчатую форму сечения. Трапециевидную форму применяют при деревянной крепи и наличии небольшого давления со стороны окружающих пород. Прямоугольно-сводчатую форму применяют при монолитной бетонной, набрызгбетонной, анкерной и комбинированной (анкерной с набрызгбетоном) крепи и в выработках, не имеющих крепи (при прочных устойчивых породах).

Различают площади поперечного сечения в свету, вчерне и в проходке. Площадь сечения в свету определяют по размерам выработки до крепи, за вычетом площадей, занимаемых балластным слоем рельсового пути и трапом пешеходной дорожки. Площадь сечения вчерне является проектной площадью (в проходке). Действительная площадь сечения выработки в проходке несколько больше площади сечения вчерне. При проходке необходимо соблюдать, чтобы площадь сечения выработки соответствовала существующим «Нормам превышения сечений горноразведочных выработок в проходке по сравнению с сечениями вчерне при производстве геологоразведочных работ». В зависимости от крепости пород допускается увеличение площади сечения вчерне на коэффициент 1,04—1,12. Большое значение коэффициента соответствует площади поперечного сечения 4 м2 в крепких породах.

Размер поперечного сечения в свету зависит от назначения выработки и определяется габаритами подвижного состава и числом рельсовых путей, шириной конвейера, скрепера или погрузочно-транспортной машины с учетом необходимых зазоров между этими .машинами и крепью, которые регламентированы правилами безопасности. Зазор между подвижным составом и крепью на протяженных участках выработки при рельсовом транспорте составляет не менее 200 мм при монолитной бетонной, анкерной и набрызгбетонной крепи и не менее 250 мм при других видах крепи — металлической податливой и деревянной. Если откатка вагонеток по выработке осуществляется вручную, то при всех видах крепи этот зазор равен 200 мм.

При наличии в выработке рельсовых путей и при локомотивном транспорте для передвижения людей предусматривается пешеходная дорожка (проход) шириной не менее 700 мм (размер на высоте 1800 мм от уровня трапа или балластного слоя). При ручной откатке ширина пешеходной дорожки может быть уменьшена до 500 мм.

При проектировании выработок, предусматривающих откатку горной массы аккумуляторными электровозами, зазор со стороны прохода принимают равным 750 мм. На загруглениях выработки при откатке электровозами размер зазора и прохода увеличивают с наружной стороны кривой на 300 мм, с внутренней — на 100 мм.

Расстояние между осями рельсовых путей на прямолинейных участках выработки принимают не менее Л+200 мм, где А — максимальная ширина электровоза или вагонетки. На закруглениях ширину междупутья увеличивают на 300 .м.м.

Высоту выработки в свету от уровня головки рельса до крепи принимают не менее 2000 мм, исходя из минимальной высоты подвески контактного провода, равной 1800 мм. Минимальный зазор в свету между контактным проводом и крепью составляет 200 мм. В местах посадки людей в поезд и в выработках околоствольного двора высоту подвески контактного провода принимают равной соответственно 2000 и 2200 мм.

В выработках, оборудованных конвейерами, проход с одной стороны должен быть не менее 700 мм, а с другой — 400 мм, а расстояние от верхней части конвейера до кровли должно составлять не менее 500 мм. Ширина проходов у натяжных и приводных головок равна 600 мм.

При доставке породы по выработке скрепером дорожка должна обшиваться (при деревянной крепи) досками на высоту 600 мм от уровня почвы, чтобы исключить выдергивание и повреждение стоек крепи. Зазор между скрепером и крепью на высоте скрепера принимается с двух сторон одинаковым: 200 или 300 мм.

При проведении рассечек и камер околоствольного двора возможно применение погрузочно-транспортных машин. В этом случае зазор между машиной и крепью принимается равным 500 мм с обеих сторон. Зазор для прохода людей при этом не предусматривают, чтобы не увеличивать площадь сечения выработки, и хождение людей в период работы машины запрещают. Минимальный зазор между наиболее выступающей частью машины и кровлей выработки принимают равным 500 мм.

Расчет сечения выработки рекомендуется вести согласно «Методическим указаниям по выбору рациональных сечений подземных горноразведочных выработок».

Трапециевидная форма сечения выработки с рельсовым транспортом. Расчет площади поперечного сечения выработки рекомендуется вести в следующей последовательности. По га-

баритам (ширине и высоте) применяемого электровоза или вагонетки (при ручной откатке) определяют ширину однопутной выработки в свету на уровне кромки подвижного состава (рис. 1.3)

Прямоугольно-сводчатая форма выработки с рельсовым транспортом. При прямоугольно-сводчатой форме высота выра-ботки в свету складывается из высоты стенки от уровня бал-ластного слоя и из высоты свода (рис. 1.4). Высоту выработки вчерне Н определяют как высоту в свету плюс толщина крепи в своде при монолитной бетонной крепи или плюс 50 мм при набрызгбетонной, анкерной (штанговой) и комбинированной крепях. Высота стенки от уровня головки рельса до пяты свода hi при транспортировании аккумуляторными электровозами определяется в зависимости от высоты электровоза. Высота выработок при транспортировании контактными электровозами должна удовлетворять условиям, при которых обеспечиваются, минимальные зазоры между электровозом (вагонеткой) и крепью, а также между токоприемником и крепью.

Рис. 1.3. Трапециевидная форма поперечного сечения выработки с деревянной крепью

Видео:✓ Площадь сечения | ЕГЭ-2018. Задание 13. Математика. Профильный уровень | Борис ТрушинСкачать

Проходка горных выработок. Типовые сечения и определение размеров конечного сечения горно-разведочных выработок.(горизонтальные выработки) Сичение выработки в проходке проходке

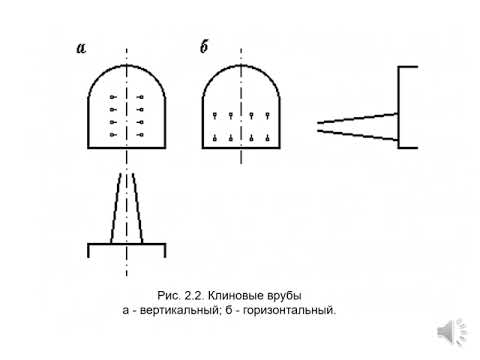

Для горизонтальных горно-разведочных выработок установлены две формы поперечных сечений: трапециевидная (Т) и прямоугольносводчатая с коробовым сводом (ПС). На рис. 9-10 показаны типовые сечения горных выработок различной формы.

Различают площади поперечного сечения горизонтальных выработок в свету, в проходке и вчерне. Площадь в свету (S CB) — это площадь, заключенная между крепью выработки и ее почвой, за вычетом площади сечения, которая занята насыпанным на почве выработки балластным слоем (при его наличии).

Площадь в проходке (5 пр) — площадь выработки, какой она получается в процессе проведения до возведения крепи, настилки рельсового пути, устройства балластного слоя и прокладки инженерных коммуникаций (кабелей, воздухо-, водопроводов и пр.). Площадь вчерне (S BH) — площадь выработки, которая получается при расчете (проектная площадь).

Допустимые превышения площади в проходке над проектной (вчерне) приведены в табл. 2.

Рис. 9.1. Типовое сечение выработок трапециевидной формы с деревянной крепью: а — скреперная доставка породы; б — конвейерная доставка породы; в -ручная откатка породы; г — локомотивная откатка породы; д — двухпутевая выработка с локомотивной откаткой породы

Рис. 10. Типовое сечение выработок с монолитной бетонной крепью с локомотивной откаткой породы: а — однопутевая; б — двухпутевая

Рис. 9.2. Типовое сечение выработок прямоугольно-сводчатой формы без крепления или с анкерным (набрызг-бетонным) креплением: а — скреперная доставка породы; б — конвейерная доставка породы; в -ручная откатка породы; г — локомотивная откатка породы; д — двухпутевая выработка с локомотивной

Таким образом, площадь сечения выработки в проходке

или, с другой стороны,

Так как S B4 = S CB + S Kр, то расчет площади сечения выработки начинают с расчета в свету, где S Kp — сечение выработки, занимаемое крепью; К п — коэффициент перебора сечения (коэффициент излишка сечения — КИС).

Размеры площади поперечного сечения горизонтальных выработок в свету определяют исходя из условий размещения транспортного оборудования и других устройств с учетом необходимых зазоров, регламентированных Правилами безопасности.

При этом необходимо рассмотреть следующие возможные случаи проведения выработок и расчета сечения:

- 1. Выработка проходится с креплением, и погрузочная машина работает в закрепленной выработке. В этом случае расчет ведут по наибольшим габаритам подвижного состава или погрузочной машины.

- 2. Выработка проходится с креплением, но крепь отстает от забоя более чем на 3 м. В данном случае погрузочная машина работает в незакрепленной части выработки.

При расчете размеров площади сечения по наибольшим габаритам подвижного состава необходимо сделать поверочный расчет (рис. 11):

Расшифровка данных приведена ниже (табл. 5).

3. Выработка проходится без крепления. Тогда размеры сечения рассчитываются по наибольшим габаритам проходческого оборудования или подвижного состава.

Основные размеры подземных транспортных средств стандартизированы с целью типизации сечений выработок, конструкции крепи и проходческого оборудования.

Для выработок трапециевидной формы разработаны типовые сечения с применением сплошной крепи, крепи вразбежку, с затяжкой только кровли и с затяжкой кровли и боков.

Типовые сечения выработок прямоугольно-сводчатой формы предусмотрены без крепи, с анкерной, набрызг-бетонной и комбинированной крепями.

Основные размеры типовых сечений выработок типа Т и ПС даны в табл. 3 и 4.

Основные размеры сечений выработок трапециевидной формы (Т)

Размеры сечения, мм

Размеры сечения, мм

Площадь сечения в свету, м 2

Площадь сечения в свету, м 2

Основные размеры сечений выработок прямоугольно-сводчатой

Размеры сечения, мм

Площадь сечения в свету, м 2

Рис. 11. Схемы условий работы погрузочной машины в забое: а — в незакрепленном призабойном пространстве; б — в закрепленном призабойном пространстве

Расчетные формулы для определения размеров сечений выработок типов Т и ПС приведены в табл. 5, 6.

Выработки трапециевидной формы

Выбирается по каталогам

От почвы до головки рельс

h =hi + h p + 1/3 /г шп

Балластного слоя (трапа)

Выработки от головки рельса

в соответствии с ПБ

Выработки в свету:

без рельсового пути

при скреперной уборке породы

при конвейерной доставке породы

при наличии рельсового пути:

без балластного слоя

с балластным слоем

без балластного слоя

с балластным слоем

Из каталогов оборудования

Свободного прохода на высоте h

Выбираются в соответствии с ПБ

Прохода на уровне транспортного оборудования

В свету на уровне транспортного оборудования:

при скреперной уборке

Выработки в свету по верхняку: без рельсового пути

при наличии рельсового пути

без рельсового пути

bi = b + 2 H ctga

при наличии рельсового пути без балластного слоя

с балластным слоем

нижнего основания с балластным слоем

без балластного слоя

Между транспортным оборудовани-

Выбирается согласно ПБ

ем и стенкой выработки

Между подвижными составами

Стоек, верхняка из кругляка

От оси пути (конвейера) до оси выработки: однопутевой

Поперечного сечения: в свету

Р = Ь + 62 + 2Л4/sin a

Pi = Ьз + Ьа + 2/г5/sin a

Поперечного сечения: в свету

S m = /25(63 + 6 4)/2

Выработки прямоугольно-сводчатой формы

при набрызг-бетонной, штанговой и комбинированной крепях

при бетонной крепи

Выработки в свету:

без рельсового пути:

при скреперной уборке породы

при наличии рельсового пути: без балластного слоя

с балластным слоем

Стенки выработки вчерне:

при скреперной уборке породы

с балластным слоем (трапом)

Выбирается по каталогам

Выработки в свету:

Осевой дуги свода:

Боковой дуги свода:

без балластного слоя

с балластным слоем

без балластного слоя

с балластным слоем

Вчерне: при ho = Ы4 при ho = Ы 3

Площадь поперечного сечения выработки, м 2

S CB = b(h + 0,15b) S CB = b(h + 0,2b)

без крепи или штанговой крепи

при набрызг-бетонной и комбинированной крепи при бетонной крепи прямоугольной части выработки

сводчатой части выработки

подпочвенной части крепи

Размеры подпочвенной части крепи

Выбираются в зависимости от свойств пород и ширины

Все горизонтальные выработки, по которым производится транспортирование грузов, должны иметь на прямолинейных участках зазоры между крепью или размещенным в выработке оборудованием, трубопроводами и наиболее выступающей кромкой габарита подвижного состава не менее 0,7 м 0,7) (свободный проход для людей), а с другой стороны — не менее 0,25 м (т > 0,25) при деревянной, металлической и рамных конструкциях железобетонной и бетонной крепи и 0,2 м — при монолитной бетонной, каменной и железобетонной крепи.

Ширина свободного прохода должна быть выдержана на высоте выработки не менее 1,8 м (h = 1,8).

В выработках с конвейерной доставкой ширина свободного прохода должна быть не менее 0,7 м; с другой стороны — 0,4 м.

Расстояние от верхней плоскости ленты конвейера до верхняка или кровли выработки — не менее 0,5 м, а у натяжных и приводных головок — не менее 0,6 м.

Зазор с между встречными электровозами (вагонетками) по наиболее выступающей кромке — не менее 0,2 м (с > 0,2 м).

В местах сцепки-расцепки вагонеток расстояние от крепи или размещаемого в выработках оборудования и трубопроводов до наиболее выступающей кромки габарита подвижного состава должно быть не менее 0,7 м с обеих сторон выработки.

При откатке контактными электровозами высота подвески контактного провода должна быть не менее 1,8 м от головки рельса. На посадочных и погрузочно-разгрузочных площадках, в местах пересечения выработок с выработками, где имеется контактный провод и по которым передвигаются люди, — не менее 2 м.

В околоствольном дворе — в местах передвижения людей до места посадки — высота подвески не менее 2,2 м, в остальных околоствольных выработках — не менее 2 м от головки рельсов.

В околоствольных дворах, на основных откаточных выработках, в наклонных стволах и уклонах при применении вагонеток емкостью до 2,2 м 3 должны применяться рельсы типа Р-24.

Шахтные рельсовые пути при локомотивной откатке, за исключением выработок с пучащей почвой и со сроком службы менее 2 лет, должны быть уложены на щебеночном или гравийном балласте из крепких пород с толщиной слоя под шпалами не менее 90 мм.

Размеры поперечного сечения горизонтальных горных выработок в свету зависят от её назначения и определяются, исходя из габаритов подвижного состава и располагаемого в выработке оборудования, обеспечение пропуска требуемого количества воздуха, зазоров между выступающими частями подвижного состава и крепью, предусмотренные Правилами безопасности и способа передвижения людей.

В нашем случае мы проектируем горизонтальную выработку прямоугольно-сводчатой формы с анкерной крепью по кровле.

Прямоугольно-сводчатые сечения используются при проходке выработок без крепи или с возведением облегчённых конструкций крепи. Высота свода в сечениях от 2 до 6,8 м 2 составляет?. ширины выработки.

Площадь поперечного сечения в свету — это площадь по внутреннему контуру установленной в выработке крепи

Расчет сечения выработки

b=b c +2c= 0,95+2 0,3=1,55м

где b c — ширина скрепера, м;

с- зазор между скрепером и боком выработки, м.

В выработке рассматриваемого типа хождение людей допускается только при неработающей скреперной установке. Таким образом, высота выработки в свету принимается минимальной, т.е. 1,8 м.

Высота рассечки по боку (до пяты свода):

1,8 — минимальная высота выработки по ПБ

По рассчитанной площади сечения в свету принимается ближайшее большее из стандартных сечений из табл. 2 (Учебное пособие «Проведение горизонтальных разведочных выработок и камер» Авторы В.И Несмотряев, В.А. Косьянов Москва 2001 г).

Принимается типовое сечение выработки ПС — 2,7

Основные размеры сечения выработки в свету:

Ширина выработки, мм — b = 1550 мм

Высота выработки до пяты свода, мм — h б = 1320 мм

Высота выработки, мм — h = 1850 мм

Радиус осевой дуги свода, мм — R = 1070 мм

Радиус боковой дуги свода, мм — r = 410 мм

Площадь сечения выработки в свету, м 2 — S св = 2,7 м 2 .

Для выработок с анкерной крепью в кровле:

где — высота выработки по боку с учетом выхода анкеров по кровле в выработку на величину д=0,05м.

Расчет прочных размеров крепи, составление паспорта крепления

Вследствие малого сечения выработки, незначительного срока службы, горно-геологических условий и имеющихся материалов применяем металлическую распорную анкерную крепь АР-1

Все расчеты прочности закрепления в шпуре анкерной крепи произведены по формулам из справочника «Теория и практика применения анкерной крепи» Автор А.П. Широков. Москва «Недра» 1981 г.

ц — угол трения пород, 30град

D — диаметр распорной муфты, 32см

h — высота распорной муфты, 30см

у сж — предел прочности породы на сжатие

б — половина угла симметричного клина, 2град

р 1 — угол трения стали по стали,0,2град

Необходимая длина анкер L а в кровле и высота возможного вывала пород выработки находится из выражений:

L а = b+ L 2 + L 3 =0,04+0,35+0,05=0,44м;

где L 2 — величина заглубления анкеров за контур возможного вывала пород (принимается равной 0,35 м); L 3 — длина анкера, выступающего за контур выработки, L к = 0,05 м; а n = полупролет выработки в проходке, м; h — высота выработки в проходке, м.

Коэффициент, характеризующий устойчивость боков выработки;

Коэффициент, характеризующий наклон призмы сползания в боках выработки (принимается по Таблице 12.1. Теория и практика применения анкерной крепи. Автор А.П. Широков. Москва «Недра» 1981 г);

ц б — угол внутреннего трения (сопротивления) пород в боках выработки; К к — коэффициент, учитывающий уменьшение прочности пород в кровле выработки (принимается по Таблице 13.1);

f к — коэффициент крепости пород в кровле выработок;

К сж — коэффициент концентрации сжимающих напряжений на контуре выработки, значение которого принимается по табл. 12.2;

г — средний удельный вес толщ пород, залегающих над выработкой до поверхности, МН/м 3 ; Н — глубина выработки от поверхности, м;

К б — коэффициент, учитывающий уменьшение прочности пород в боках выработки, значение которого принимается по Таблице 12.1;

f б — коэффициент крепости пород по М.М. Протодъяконову в боках выработки.

Принимаем длину анкера в кровле L к = 0,5м.

В связи с тем, что ш0, анкерование боков выработки не производится.

Площадь кровли, поддерживаемая одним анкером,

где F к — площадь кровли, поддерживаемая одним анкером, м 2 ;

Р к — прочность закрепления анкера в шпуре, пробуренном в кровле;

Коэффициент запаса, учитывающий неравномерность распределения загрузки на анкер и возможность пригрузки со стороны вышележащих слоев, принимается равным 4,5;

б — угол наклона выработки, градус 0 0

Расстояние между анкером в ряду:

где L n — шаг установки анкеров по ширине выработки, м;

L у — расстояние между рядами анкеров, м, принимается 1,4 м

Число анкеров в ряду

где L b =1,33b=1,331,55=2,06м — часть периметра выработки, которая подлежит анкерованию по кровле, м. Где b — ширина выработки вчерне.

Принимается 2 анкера в ряду.

Составление паспорта крепления.

Ширина рассечки в свету:

B = В + 2m = 950 + 3002 = 1550мм.

Высота свода рассечки

h о = b/3 = 1550/3 = 520мм.

Высота рассечки вчерне

h 2 = h + h o + t = 1320 + 520 + 50 = 1890мм.

Высота стенки рассечки вчерне

h 3 = h + t = 1320 + 50 = 1370мм.

Радиус осевой дуги свода рассечки

R =0,692b = 0,6921550?1070мм.

Радиус боковой дуги свода рассечки

r = 0,692b = 0,6921550?410мм.

Площадь поперечного сечения рассечки в свету:

S св = b(h + 0,26b) = 1,55(1,32 + 0,261,55)?2,7м 2

Периметр поперечного сечения рассечки в свету:

Р = 2h + 1,33b = 21,32 + 1,331,55=4,7м.

Площадь поперечного сечения рассечки вчерне:

S вч = b (h 3 + 0,26b) = 1,55 (1,37 + 0,261,55)=2,75м 2 .

Периметр поперечного сечения рассечки вчерне:

P = 2h + 1,33b = 21,37 + 1,331,55 = 4,8м

Расстояние между анкерами в ряду: b 1 = 1200мм.

Расстояние между рядами анкеров: L = 1,4 м

Глубина шпуров для анкеров: l = 500мм.

Диаметр шпуров под анкеры: = 43мм.

Максимальное отставание анкерной крепи от груди забоя принимается 3 м.

Схема к расчету размеров поперечного сечения при использовании скреперного оборудования в выработке прямоугольно-сводчатой формы сечения.

Проведение с раздельной выемкой слоев пород или угля и вмещающих пород схема при которой сначала на определенную выемку вынимается угольный пласт или определенный слой а затем вмещающие породы или остальные слои. Проведение широким забоем схема при которой производят выемку угля за пределами сечения выработки с размещением в образовавшемся пространстве пустой породы. Применение отечественных комбайнов целесообразно при проведении горных выработок по пласту угля с небольшим процентом присечки породы с крепостью f до 7 и углом наклона до.

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

Видео:Бурение шпура в шахтеСкачать

ЛЕКЦИЯ №19

Проведение горных выработок (часть 1)

Общие вопросы проведения выработок.

Проведение горной выработки комплекс процессов отбойки, погрузки, транспортирования горной массы, возведение крепи, вентиляции, наращивание транспортных устройств и коммуникаций. Обеспечивающий подвигания подготовительного забоя.

Способ проведения выработки совокупность технических решений по отбойке, погрузке горной массы и креплению забоя, реализации которых позволяет осуществлять проведение выработки в определенных горно-геологических условиях. Способы проведения подразделяются на обычные и специальные.

Обычные способы способы проведения выработок в устойчивых породах, позволяющих допускать их обнажение на определенное время.

Специальные способы способы проведения выработок в рыхлых породах и породах с повешенной обводненностью.

Технологическая схема проведения выработки определенный, увязанный в пространстве и во времени порядок выполнения производственных процессов, средства их механизации и соответствующие этому порядку размещение оборудования.

Технологические схемы проведения выработок подразделяются на:

- Схемы проходки по однородным породам;

- Схемы проходки по неоднородным породам.

Однородная порода порода, крепость которой примерно одинакова по всему забою.

Неоднородная порода совокупность слоев пород, свойства которых различны по сечению очистного забоя. Типичный пример неоднородной породы проведения выработки по углю с прической пород кровли. (почвы)

Проведение сплошным забоем схема, проведения выработки, при которой отбойку (выемку) пород производят одновременно по всему забою.

Проведение с раздельной выемкой слоев пород или угля и вмещающих пород схема, при которой сначала на определенную выемку вынимается, угольный пласт или определенный слой а затем вмещающие породы или остальные слои.

Проведение узким забоем схема, при которой выемка горной массы производится только в пределах поперечного сечения выработки.

Проведение широким забоем схема, при которой производят выемку угля за пределами сечения выработки с размещением в образовавшемся пространстве пустой породы.

Видео:Как делать прогноз на забойСкачать

Форма и размеры поперечного сечения выработок

Сечение выработки изображение на чертеже в определенном масштабе контура выработки, крепи, оборудования, путей и коммуникаций, полученное в результате пересечения выработки плоскостью. Сечения различаются по виду секущих плоскостей. Для продольного сечения секущая плоскость проходит по оси выработки. Для поперечного сечения секущая плоскость проходит перпендикулярно оси выработки.

Сечение в проходке сечение выработки после выемки горной массы до установки крепи по контуру вмещающих пород.

Сечение вчерне сечение по наружному контуру крепи и почве выработки.

Сечение в свету сечение после возведения крепи и настилки рельсового пути по внутреннему контуру крепи и верху балластного слоя а при его отсутствии по почве.

Форма поперечного сечения выработки определяется:

- Свойствами горных пород;

- Величиной и характером проявления горного давления;

- Конструкцией крепи;

- Назначением;

- Сроком службы выработки;

- Способом проведения выработки.

В зависимости от формы поперечного сечения выработки бывают: прямоугольные (а), трапециевидные и полигональные (б-д). Горизонтальные выработки обычно закреплены деревянной, металлической или сборной ж / б крепью.

Сводчатую форму поперечного сечения (е-м) имеют выработки, закрепленные арочной или ж / б крепью.

Вертикальные выработки имеют чаще всего прямоугольную (а) или круглую (н) форму и крепятся бетонной или тюбинговой крепью.

Площадь поперечного сечения выработки определяется:

- Габаритами эксплуатационного оборудования или транспортных средств;

- Зазорами между контурами крепи и габаритами оборудования транспортных средств;

- Зазорами между габаритами оборудования и транспортных средств;

- Размерами прохода для людей.

Все зазоры приведены в §88 ПБ.

Для передвижения людей в выработке оставляют проход шириной не менее 0,7 м на высоте 1,8м от тротуара, верха балластного слоя или почвы.

Минимальная площадь поперечного сечения выработки составляет 4,5м 2 (§88 ПБ)

- Количеством воздуха, которое планируется подавать по выработке.

Материалы для крепления горных выработок.

В качестве материалов для крепи горных выработок используют:

- Металл; Бетон; Железобетон; Дерево; Кирпич; Пластобетон; Углепласт;

- Стекловолокно; Др. полимерные материалы.

Металл для шахтной крепи применяют в виде профильного проката из низколегированных или малоуглеродистых сталей (Ст.5)

СВП выпускают 6 типоразмеров с весом 1 п.м. 14,17,19,22,27, и 33 кг.

Кроме металлопроката выпускают металлические тюбинги сегменты, имеющие криволинейную плиту (стенку) и ребра жесткости.

Бетон искусственный каменный материал, содержащий вяжущие вещества (цемент, гипсоцемент), мелкий заполнитель, крупный заполнитель и воду.

В качестве мелкого заполнителя используют песок, в качестве крупного прочный гравий или щебень.

Состав бетона определяют по содержанию весовых частей цемента, песка (А) и крупного заполнителя (Б)

А так же по соотношению смешиваемого количества воды (В) и цемента (Ц) В / Ц

Марка цемента предел прочности на сжатие образца в десятых долях мпа, изготовленного из одной части цемента и трех частей песка при В / Ц = 1: 2,5

Наиболее широко применяются портландцементы марок 400, 500, и 600 (реже 300)

При расходе на приготовление 1м 3 бетона менее 200 кг бетон называют тощим;

200 250кг средний

Более 250кг жирный.

Железобетон единый искусственный металлокаменный материал, состоящий из бетона и металлической арматуры.

Лесные материалы применяются для крепления выработок со сроком службы 2 3 года.

Для крепления выработок используют сосну, ель, пихту, кедр, лиственницу.

Основной вид деревянной крепи руд стойка ø 7 34см, длина 0,5 7м.

Пиломатериалы : распилы, брусья, горбыли, доски получают путем распиловки руд стоек (бревен).

Удельное сопротивление лесоматериалов на растяжение составляет

10мпа, на сжатие 13мпа.

Кирпич для крепления выработок применяется марок 150 и 175; плотность кирпича в кладке 1800кг / м 3 .

Бетониты бетонные камни из обычного или силикатного бетона и доменных шлаков. Марка бетонитов не ниже 150.

Проведение горных выработок (Часть 2)

Понятие о процессах и операциях при проведении подготовительных выработок

Процесс — четко определенная по своему техническому и организационному содержанию работа, состоящая из отдельных частей (операций), выполняемых в определенной последовательности.

Операция — совокупность рабочих приемов, характеризующаяся постоянством места исполнения и исполнителей.

Основные процессы — процессы, которые производятся непосредственно в забое выработки и имеют своим назначением изменение формы и состояния забоя (отделение горной массы от массива и крепление забоя).

Вспомогательные процессы — процессы, обеспечивающие эффективное и безопасное выполнение основных.

Основные и вспомогательные процессы могут выполняться последовательно или совмещаться.

Исходя из возможности совмещения во времени различают:

- поточную технологию (ПТ);

- цикличную технологию (ЦТ).

Поточная технология — технология, при которой выполнение основных процессов (операций) совмещается во времени.

Цикличная технология — технология, при которой выполнение основных процессов (операций) осуществляется последовательно.

Проходческий цикл и его основные параметры

Проходческий цикл — совокупность процессов и операций, в результате выполнения которых забой подвигается за определенное время на определенное паспортом расстояние.

Продолжительность цикла — время, в течении которого выполняются все основные технологические процессы проходческого цикла.

Продолжительность проходческого цикла принимается обычно кратной смене, что упрощает организацию работ.

Подвигание забоя за цикл — расстояние, на которое перемещается забой после выполнения всех процессов, входящих в цикл.

Проведение горизонтальных и наклонных горных выработок

в породах крепких и средней крепости

Технология проведения горных выработок в породах с крепостью f более 6,7 включает процессы:

- буровзрывные работы (БВР);

- проветривание забоя и приведение его в безопасное состояние;

- возведение временной крепи;

- погрузка горной массы;

- возведение постоянной крепи;

- вспомогательные работы.

К БВР применяются требования:

- равномерное дробление горной массы;

- небольшой отброс породы от забоя.

Параметры БВР определяются для каждого забоя индивидуально и фиксируются в паспорте БВР.

После производства БВР и проветривания приступают к возведению временной крепи (конструкция, обеспечивающая безопасное ведение работ в подготовительном забое до возведения постоянной крепи).

Для погрузки отбитой горной массы используются специальные породопогрузочные машины на гусеничном или колесно-рельсовом ходу.

Погрузка отбитой горной массы может производиться непосредственно в вагонетки или ступенчато через перегружатели специальной конструкции.

Крепление горной выработки (возведение постоянной крепи)

В зависимости от вида и материала крепь подразделяют на:

- металлическую;

- железобетонную;

- деревянную;

- каменную;

- анкерную;

- смешанную и т.п.

По своим характеристикам крепи бывают жесткие и податливые.

Жесткие крепи — общая деформация не должна выходить за пределы упругости. Обычно таки крепи используют в выработках с установившимся горным давлением.

Податливые — крепи, имеющие специальные узлы податливости, благодаря которым величина смещений элементов крепи превышает величину упругих деформаций.

В последнее время наибольшее распространение получила анкерная крепь, позволяющая повышать устойчивость пород кровли и боков выработки путем «сшивки» нескольких слоев специальными стержнями. Фиксирование замковой части анкера в породах происходит при помощи металлических конструкций или бетонных, полимерных составов.

Для крепления выработок в зонах пучащих пород применяется крепь с добавлением «лежня» — дополнительный элемент, замыкающий контур крепи со стороны почвы.

Для предотвращения вывала пород со стороны кровли применяется решетчатая, деревянная, полимерная или железобетонная затяжка.

После завершения основного цикла приступают к вспомогательным процессам:

- наращивание вент труб;

- забойного водовода;

- рельсовых путей, скребкового конвейера;

- осланцовка забоя и выработки.

После завершения вспомогательных процессов проходческий цикл повторяется.

Достоинства буровзрывного способа :

- широкий диапазон применения;

- возможность ведения сотрясательного взрывания на выбросоопасных пластах.

Недостатки буровзрывного способа:

- многооперационность технологии;

- относительно низкие темпы проведения выработок;

- дополнительная опасность при ведении БВР.

Комбайновый способ проведения выработок

Основным отличием комбайнового способа проведения выработок от БВР является возможность совмещения процесса отбойки горной массы и отгрузки проходческим комбайном.

Наибольшее распространение получили проходческие комбайны на гусеничном ходу со стреловидным исполнительным органом корончатого типа и скребковым перегружателем.

Схема проходческого комбайна избирательного действия. 1- отбойная коронка, 2 исполнительный орган, 3- гидродомкрат, 4-корпус, 5-электрооборудование, 6-пуль управления, 7- скребковый конвейер, 8- задний опорный цилиндр, 9- ходовая тележка, 10- передний опорный цилиндр, 11-погрузочное устройство.

Применение отечественных комбайнов целесообразно при проведении горных выработок по пласту угля с небольшим процентом присечки породы с крепостью f до 7 и углом наклона до -20 0 и до +20 0 по восстанию.

Погрузка отбитой горной массы производится на скребковый или ленточный конвейер непосредственно комбайном или с помощью специального перегружателя.

Достоинства комбайнового способа:

- малооперационность;

- высокие темпы проходки;

- обеспечение безопасности ведения горных работ.

Недостатки комбайнового способа:

- ограниченный диапазон применения (по падению, восстанию).

Видео:Работа шахтыСкачать

Очистные работы на угольных шахтах

В очистные работы включаются процессы по: выемке и транспортированию ПИ;

креплению забоя; управлению кровлей.

Очистная выемка — совокупность процессов отбойки (отделения от массива), погрузки отбитой горной массы на забойное транспортное средство, доставка ПИ от забоя до транспортной выработки.

Очистной забой — горная выработка, предназначенная для добычи ПИ.

Различают длинные очистные забои (лавы) и короткие (заходки и камеры).

Длинный очистной забой — протяженная очистная выработка линейной или уступной формы, один бок которой ограничен угольным массивом, а другой — крепью на границе с выработанным пространством; кровлей и почвой являются вмещающие породы.

В длинных очистных забоях выемку угля ведут по фланговой и фронтальной схемам.

Фланговая схема — отделение угля от массива производится на узком участке (в одной точке) очистного забоя.

Фронтальная схема — передвижение выемочного комбайна перпендикулярно направлению подвигания забоя и вынимают полосу угля определенной ширины (ширина захвата). При фронтальной схеме отделение от массива производится выемочным агрегатом одновременно по всей длине очистного забоя. Направление перемещения агрегата в этом случае совпадает с направлением подвигания очистного забоя.

По ширине захвата различают:

- узкозахватную выемку — 0,5 — 1,0 м;

- широкозахватную — более 1,0 м;

- струговую — 0,03 — 0,15 м.

При узко и широкозахватной выемке уголь отделяется от массива резанием, при струговой — сколом.

Короткий очистной забой — выработка с забоем небольшой протяженности, ограниченная по бокам угольным массивом или целиками угля. Примыкающие к очистному забою транспортные и вентиляционные выработки называют выемочными.

По расположению очистных забоев относительно элементов залегания пласта различают очистные забои: по падению; по простиранию; по восстанию; вкрест простирания; диагональные.

Транспорт угля в очистных забоях производится:

- в длинных очистных забоях пологих и наклонных пластов — скребковыми конвейерами или конвейероструговыми выемочными агрегатами;

- в длинных очистных забоях крутонаклонных и крутых пластов — самотеком по почве; самотеком по специальным желобам; конвейеростругами выемочных агрегатов;

- в коротких очистных забоях — скребковыми конвейерами, погрузочно-доставочными машинами (самоходные вагонетки), гидротранспортом.

Схема размещения оборудования в лаве:

1 верхняя приводная головка забойного конвейера;

2 верхняя ниша; 3- став забойного конвейера; 4- узкозахватный очистной комбайн; 5 исполнительный орган комбайна; 6 нижняя ниша; 7 нижняя приводная головка забойного конвейера; 8 забойный конвейер в транспортной выработке.

Способы управления кровлей в очистных забоях

Управление кровлей — совокупность мероприятий по регулированию нагрузки на крепь очистного забоя, проводимых для эффективной и безопасной выемки ПИ.

Различают способы управления кровлей: полное обрушение; частичное обрушение; частичная закладка; полная закладка; плавное опускание.

Видео:Как добывают уголь в ДонбассеСкачать

Способ полного обрушения кровли

Способ рекомендуется при средне и легкообрушающихся породах непосредственной кровли, когда их мощность достаточна для подбучивания основной кровли. При удалении призабойной (механизированной) крепи в выработанном пространстве происходит обрушение пород кровли. Шаг первичной посадки — подвигание очистного забоя от разрезной печи (монтажной камеры), до момента обрушения пород основной кровли. Это самый распространенный способ управления обрушением кровли. Если самообрушения пород кровли при передвижке не происходит (зависание), то применяют принудительную посадку, например БВР.

Недостатки : сложность при труднообрушаемых кровлях;

- невозможность применения при подработке объектов на поверхности.

Способ частичного обрушения рекомендуется к применению при наличии легкообрушаемых пород непосредственной кровли небольшой мощности и склонности пород основной кровли к периодическому обрушению.

При этом способе используют сооружаемые бутовые полосы шириной 4-6 м, расстояние между полосами до 15 м.

Способ частичной закладки выработанного пространства применяется при труднообрушаемых породах. Возводятся бутовые полосы, сдерживающие обрушение пород кровли. На пологих пластах бутовые полосы располагают по простиранию, на крутых — как по простиранию, так и по падению

Способ полной закладки рекомендуется в случае необходимости предупредить обрушение вмещающих пород после выемки ПИ. Применяется в случае необходимости предотвращения проседания земной поверхности.

Полная закладка позволяет:

- избежать проседания земной поверхности;

- избежать утечек воздуха в выработанное пространство;

- уменьшить вероятность горного удара.

Недостатки — высокая трудоемкость и стоимость работ.

Способ плавного опускания пород кровли применяется на пластах мощностью до 1,2 м с пучащими почвами и слабыми породами кровли, склонными к плавному прогибанию.

Видео:Способы замера расхода воздуха депресии в горных выработках.Скачать

ЛЕКЦИЯ №22

Очистные работы при отработке пологих и наклонных пластов

Особенности очистных работ при разработке пологих и наклонных пластов

Основными особенностями, характеризующими технологии отработки пологих и наклонных пластов, являются:

- Хорошие условия для применения современных технических средств, в частности средств комплексной механизации;

- Возможность применения способа управления кровлей полным обрушением;

- Возможность применения эффективных схем проветривания и газоуправлений для достижения высоких нагрузок на очистной забой;

- Широкие возможности для частичной и полной автоматизации очистных работ.

Очистные работы при отработке длинными очистными забоями

Основными технологиями отработки пологих и наклонных пластов длинными очистными забоями являются:

- Комплексно механизированная выемка угля (75%);

- Выемка узкозахватными комбайнами с индивидуальной крепью (6%);

- Выемка угля стругами с индивидуальной крепью (2%);

- Выемка угля широкозахватными комбайнами с индивидуальной крепью (2%);

- Выемка угля на ВВ с индивидуальной крепью (10%);

- Выемка угля отбойными молотками с индивидуальной крепью (1%);

- Прочие технологии (бурошнековая, и др). (4%).

Выемка угля узкозахватным комбайном с индивидуальной крепью и в составе ОМК

Комплекс представляет собой комплект определенного добычного оборудования, транспортного оборудования и механизированной крепи, увязанной по основным техническим параметрам.

Небольшое распространение получили комплексы, состоящие из:

- Узкозахватной добычной машины (комбайна или струга);

- Изгибающеюся забойного конвейера;

- Гидрофицированной забойной крепи;

- Гидрофицированной крепи сопряжений.

Добычной комбайн это комбинированная горная машина, которая одновременно производит работы по отделению угля от массива, дроблению его и погрузке на забойный конвейер. Исполнительным органом узкозахватного комбайна является шнек, представляющий собой винт Ø 0,56 2,0м (диаметр по резцам) на выступы которого в специальные резцедержатели (кулаки) установлены резцы. При вращении шнека резцы отделяют уголь от забоя, а лопасти шнека осуществляют погрузку отбитого угля на скребковый конвейер. Комбайн может перемещаться по почве или по раме забойного конвейера. Комбайны, работающие с почвы очистной выработки, используются на весьма тонких и тонких пластах. Комбайн, работающий с рамы забойного конвейера со стороны забоя имеет опорные лыжи и захваты, не позволяющие комбайну смещаться при выемке угля.

Комбайн перемещается по столу забойного конвейера при перекатывании цевочного колеса по рейке, закрепленной на забойном прирове или закрепленной на головках конвейера пиковой цепи. При отработке тонких пластов наряду с комбайнами со шнековыми исполнительными органами применяются комбайны с барабанными исполнительными органами. Погрузка угля при использовании барабанных исполнительных органов, осуществляется при помощи специальных погрузочных щитков.

Выемка угля в лаве, оборудованной узкозахватным очистным комбайном, производится следующим образом. В исходном положении комбайн заведен в нишу 6, конвейер и крепь придвинуты к забою, ниша 2 оформлена. Комбайн начинает движение вверх с выемкой полосы угля. Вслед за комбайном с определенным отставанием задвигается крепь. После выхода комбайна в верхнюю нишу, начинается движение комбайна вниз с зачисткой почвы. Вслед за комбайном с отставанием 10-12м задвигается конвейер. Когда комбайн возвращается в нижнюю точку лавы цикл повторяется. Данная схема выемки угля называется односторонней. При челноковой схеме выемки угля производят при движении комбайна в обоих направлениях.

Выемочный цикл совокупность процессов и операций, и периодически повторяющихся при выемке угля по всей длине очистного забоя, после выполнения которых забой подвигается на определенное расстояние. Для транспортирования угля по очистному забою используется скребковый конвейер. Скребковый конвейер состоит из: Тягового органа; Рештачного става; Природных станций (станции); Концевой станции.

В основу работы скребкового конвейера положен принцип перемещения груза волочением при движении бесконечной цепи со скребками по специальным желобам (рештаками). По способу передвижения вслед за подвиганием очистного забоя конвейеры разделяют на изгибающиеся и переносные. Изгибающиеся конвейеры позволяют передвигать без разборки став на расстояние до 1м в интервале длины 10-15м.

Крепление очистного забоя процесс установки поддерживающих кровлю (и почву) специальных конструкций, обеспечивающих условия для безопасного труда людей и эффективной эксплуатации горного оборудования. Применяют следующие виды крепления очистного забоя: Индивидуальную при забойную крепь; Посадочную при забойную крепь; Секционную механизированную крепь; Комплектную механизированную крепь; Агрегатную механизированную крепь.

Индивидуальная крепь состоит из стоек, установленных между кровлей и почвой, и верхняков, устанавливаемых между кровлей и стойкой. Рама состоит из верхняка и одной, двух и более стоек. Верхняки могут быть ориентированны по падению или по простиранию пласта. Кровля выработки между верхняками перетягивается затяжкой.

Индивидуальные крепи могут иметь разные конструкции и зависимости между реакцией h и просадками ∆ h . Жесткость крепи tgβ = h/ ∆ h; Податливость крепи ∆ h/h;

По А.А. Борисову все крепи разделяются на три типа:

I тип 0 крепи нарастающего сопротивления, у них h=ƒ(tgβ);

II тип tg=0 крепи постоянного сопротивления, у них h=const;

III тип tgβ→∞ — жесткие крепи. R H начальное сопротивление, создаваемое в стойке при ее установке; R P рабочее сопротивление среднее значение максимально допустимого сопротивления стойки опусканию кровли.

Под действием давления пород кровли длина стойки уменьшается на величину посадки стойки. После максимальной посадки несущая способность стойки оказывается исчерпанной и начинается ее разрушение. Механизированной крепью очистного забоя называют передвигающуюся механически гидрофицированную крепь, состоящую из кинематически связанных между собой несущих опорных и ограждающих элементов. Механизированная крепь предназначена для механизированного крепления кровли и передвижения крепи.

Видео:2 Технология проведения горизонтальных и наклонных выработокСкачать

ЛЕКЦИЯ №23

Очистные работы на крутонаклонных и крутых пластах.

Особенности очистных работ на крутонаклонных и крутых пластах

- Возможность использования гравитационного транспорта угля по забою при отработки по простиранию и по прилегающим выработкам при отработке по падению.

- Необходимость крепления как кровли так и почвы при ведении очистных работ.

- Сложность механизации очистных работ на крутонаклонных и крутых пластах.

- Сложность проветривания очистных забоев, вызванная большими утечками воздуха из-за наличия аэродинамической связи с поверхностью.

Повышенная пожароопасность отработки крутонаклонных и крутых пластов, вызванная большими потерями угля.

Основными технологическими схемами отработки крутонаклонных и крутых пластов являются:

- Потолкоуступным забоем по простиранию при выемке угля отбойными молотками;

- Прямолинейным забоем по простиранию с выемкой угля при помощи ВВ;

- Прямоугольными забоями по простиранию при выемке угля узкозахватными комбайнами и конвейеро стругами;

- Прямолинейными забоями по падению при выемке угля агрегатами с конвейеро стругами.

- Щитовая система разработки.

- Гидротехнологии в варианте РГО.

Отработка крутонаклонных и крутых пластов потолкоуступным забоем

В каждом уступе выемку угля ведут полосами, равными ширине уступа. Для отбойки угля применяют пневматические отбойки молотки ОМ 5ПМ, ОМ 6ПМ и ОМ 7ПМ. Для обеспечения безопасных условий труда уступ ограждают от потока отбитого угля в верхней части с вышележащих уступов досками. Выемка угля в уступе ведется сверху вниз с обязательным креплением нависающего угольного массива рудо стойками и досками. При забойную крепь устанавливают в виде одного или двух рядов рудо стоек под растил. При слабой почве стойки устанавливают на деревянные лежни. В потолкоуступных забоях применяют следующие способы управления кровлей:

- Полное обрушение (0,6 1,3 м).

- Плавное опускание (0,5 0,7 м).

- Закладка (1,3 2,2 м).

- Удержание на кострах (0,6 1,4 м).

Отработка крутонаклонных и крутых пластов прямолинейным забоем по простиранию

Выемку угля ведут специализированными очистными комбайнами, крепление забоя осуществляется гидрофицированной крпью, система ориентации которых адаптирована к большим углам падения. Забой наклонен в сторону подвигания на 10-15 0 . Лава делится на верхнюю комбайновую (примерно 2/3) и нижнюю магазинную части.

Выемку угля в верхней части ведут комбайнами типа «Темп» и «Поиск» снизу вверх. Перемещение комбайна вдоль забоя осуществляется канатом лебедки, установленном на вентиляционном штреке. Наряду с рабочим канатом используется предохранительный канат для удержания комбайна в случае обрыва рабочего каната.

Нижнюю часть лавы оформляют в виде одного трех магазинных уступов длиной по 10 м и шириной по 6 м, служащих для накопления отбитого угля.

Для отработки крутых и крутонаклонных пластов используется комплекс КГУ Д (0,6 1,5 м) и агрегат АК 3 (1,6 2,5 м).

Отработка пластов прямолинейным забоем, подвигающимся по падению

Отработка забоев по падению может вестись агрегатами типа 1 АНЩМК и 2 АНЩМК в диапазоне мощностей 0,7 2,2 м. Длина очистного забоя составляет 40 60 м.

Вентиляционная печь формируется по мере подвигания агрегата за мех крепью

В состав щитового выемочного агрегата входят: Конвейероструг; Механизированная крепь; Гидрооборудование; Электро (пневмо) оборудование; Аппаратура дистанционного управления.

Конвейероструг представляет собой бесконечную круглозвенную пиловидную цепь, на которой закреплены каретки, оснащенные резцами. Цепь перемещается по специальной направляющей балке. В первую очередь вынимается пачка угля у кровли. После этого при внедрении в массив за счет гидродомкратов подачи происходит разрушение угля резцами, и уголь транспортируется углеспускной печи за счет поступательного движения кареток. Передвижку агрегата осуществляют путем снятия распора с секций и перемещения их по падению к конвейеростругу.

Щитовая система разработки Область применения m > 2,0 м и a > 55 0 .

Щитовая крепь передвижная конструкция, состоящая из металлических балок, образующих «раму» по периметру секции, накатника из брусьев, стяжек и хомутов, соединяющих конструкцию в единое целое.

Между собой отдельные секции соединяются отрезками каната. Щиты состоят из 4-5 секций. Каждая секция имеет размер по простиранию 6,0 м.

Щитовая крепь ограждает забой от попадания обрушенных пород и воспринимает их нагрузку. Выемка угля под щитом ведется с применением ВВ. Выемка угля состоит из: расширения подщитовой канавы; взрывания опорных целиков; посадки щита.

Щитовые системы разработки имеют широкое применение в Прокопьевско-Киселевском районе Кузбасса и на шахтах Дальнего Востока.

Видео:Проектирование и строительство вертикальных стволов горных предприятий. Плешко М.С.Скачать

ЛЕКЦИЯ №24

Понятие о технологической схеме шахты

Технологическая схема шахты (ТСШ) совокупность горных выработок, поверхностных зданий и сооружений с размещенными в них машинами и механизмами, совместная работа которых обеспечивает эффективную и безопасную добычу угля.

Основными элементами ТСШ является :

Очистные забои; Подготовительные забои; Система транспортирования полезного ископаемого; Система доставки людей, материалов и оборудования; Система подачи закладочного материала; Система вентиляции; Система водоотлива; Система дегазации угольных пластов; Шахтный подъем. Параметры каждого из элементов побираются (рассчитываются) таким образом, чтобы добыча угля была максимальной. Элемент технологической схемы, сдерживающий добычу угля, принято называть “ узким местом ” в ТСШ.

Очистной Конв. транспорт Вентиляция Подъем

забой до ствола 2000т / сут 1500т / сут

А сут =2000т / сут А сут = 2500т / сут

Низкое место ТСШ.

Под основным транспортом понимают совокупность технических средств, горных выработок и подземных сооружений, обеспечивающих доставку угля от выемочного участка до ОСД или до поверхности.

В системе обще шахтного транспорта чаще всего используются ленточные конвейеры с широкой ленты 800, 1000, 1200мм.

Современные ленточные конвейеры имеют длину в поставке 500-1500м и работают в выработках с углами наклона от 16 до +25 .

Производительность ленточных конвейеров составляет 420 1600 / час.

Для повышения надежности работы конвейерных линий между конвейерами устраивают промежуточные бункеры емкостью 50-300м 3 . Мощность приводов составляет 50-250 кВт.

Наряду с ленточными конвейерами для транспортировки угля по горизонтальным выработкам на ряде шахт используется локомотивная откатка.

При использовании локомотивной откатки полезное ископаемое, породу и другие материалы перевозят в рудничных вагонетках, которые движутся по рельсовым путям при помощи локомотивов.

Рельсовый путь состоит из балластного слоя по почве выработки, шпал, рельсов и их соединений.

Балластовый слой состоит из щебня и служит в качестве амортизирующего основания.

Шпалы служат для связи рельсовых путей в общую колею, и бывают металлические, деревянные и железобетонные.

Ширина колеи расстояние между внутренними гранями головок рельсов. Стандартная ширина колеи 600-900мм.

Основная характеристика рельсы вес 1 метра. Применяют рельсы массой 24,33,48кг / м.

Шахтные вагонетки подразделяются на следующие типы:

- Грузовые вагонетки;

- Людские вагонетки;

- Вагонетки и платформы для перевозки материалов и оборудования;

- Специального назначения (ремонтные, путеизмерительные)

По способу разгрузки вагонетки подразделяются на:

- Вагонетки с глухим кузовом (разгружаются опрокидыванием) ВГ;

- Вагонетки саморазгружающиеся с откидным днищем тип ВД;

- Саморазгружающиеся вагонетки с откидным бортом ВБ (УВБ);

Современные вагонетки имеют емкость 0,8 3,3м 3 , самая распространенная емкость 2,4 или 3,3м 3 .

Локомотивы по виду энергии подразделяются на:

- Контактные электровозы;

- Аккумуляторные электровозы;

- Дизеле возы;

- Гидро возы;

- Воздухо возы (пневмолокомотивы).

- Наибольшее распространение получили электровозы. (дизеле возы на ш. “Осинниковск ая ” ).

При использовании контактных электровозов электроэнергия подается по проводнику контактной сети (трале) и токоведущему рельсу. Эл воз оснащается двигателем постоянного тока с напряжением 250 В. Масса контактных электровозов 7, 10, 14, 20, 25 т. Скорость движения до 25 км/ч.

Контактные электровозы используются на негазовых шахтах, а также на свежей струе шахт I II категорий.

Аккумуляторные электровозы получают электро энергию от аккумуляторных батарей. Сцепной вес 7, 8, 14 т, скорость движения до 14 км/ч.

Транспортирование самоходными вагонетками

Самоходная вагонетка передвигается по почве выработки на 4-х или 6-ти колесах с пневматическими шинами. Эл энергия подается по кабелю. Используются и вагонетки на дизельной энергии. Для ускорения процесса разгрузки и погрузки в днищах некоторых вагонеток встроен скребковый конвейер.

Гидравлический и пневматический транспорт

Применяется для транспортирования угля и подачи закладочного материала.

Для доставки людей, материалов и оборудования используются:

- Локомотивная откатка.

- Специально оборудованные ленточные конвейеры и холостые ленты обычных ленточных конвейеров.

- Откатка с концевым канатом.

- Откатка с бесконечным канатом.

- Монорельсовые дороги.

Для обеспечения транспортной связи с транспортными горизонтами служат щахтные подъемные установки.

Главная подъемная установка предназначена для выдачи на поверхность добытого ПИ.

Вспомогательная подъемная установка для спуска-подъема людей, материалов, оборудования, выдачи пустой породы.

Людские подъемные установки предназначены исключительно для спуска и подъема людей.

К шахтному подъему относят следующие элементы:

- Подъемные машины;

- Подъемные сосуды (скипы, клети);

- Подъемные канаты;

- Необходимая армировка ствола (расстрелы, проводники, захваты);

- Загрузочные и разгрузочные устройства;

Шахтный копер устанавливается непосредственно над стволом и служит для размещения направляющих шкивов.

Подъемная машина устанавливается на некотором расстоянии от ствола и служит для перемещения сосудов путем навивки на приводной барабан тяговых канатов, к которым эти сосуды подвешены.

Подъемные канаты изготавливаются из высокопрочных стальных проволок, навитых особым образом на пеньковый или стальной сердечник. Ø канатов определяется расчетом и составляет 18,5 65мм, диаметр стальных проволок 1,2 2,8мм. Канаты подъемных установок для спуска подъема людей должны иметь запас прочности не менее 9, для грузовых подъемов не менее 6,5.

В вертикальных стволах подъемными сосудами служат:

- Шахтные скипы;

- Опрокидные клети;

- Не опрокидные клети;

Если к подъемной машине подвешен один сосуд, то подъем называют одноклетьевым (одно скиповым), если два двух клетьевым или двух скиповым.

Для направления движения подъемного сосуда в стволе навешиваются специальные конструкции проводники , которые крепятся к поперечным распорам, расстрелам. Подъемные сосуды имеют спец. опоры, охватывающие проводники.

Подъемные сосуды имеют специальные тормозные устройства, называемые парашютами . При напуске или обрыве каната парашюты захватывают проводники или спец. тормозные канаты, удерживая сосуд от падения.

Наряду с назначением подъемы классифицируются по виду подъемных сосудов на: Подъемы с не опрокидными клетями; Подъемы с опрокидными клетями; Скиповые подъемы.

Опрокидные клети отличаются от не опрокидных тем, что груженные вагонетки на поверхности не выкатываются из клети, а разгружаются в приемный бункер при повороте (опрокидывании) клети.

На крупных современных шахтах главным, как правило, является скиповой подъем.

При скиповом подъеме производится перегрузка горной массы в специальный сосуд, называемый скипом. На поверхности скип разгружается путем опрокидывания или через дно.

Скип состоит из рамы и кузова. У скипов, разгружающихся через дно, кузов жестко соединен с рамой. У опрокидывающихся скипов кузов соединен с рамой шарнирно и разгружается поворотом вокруг оси при выходе скипа на разгрузочные кривые.

Технологический комплекс на поверхности шахты

Шахтный копер , металлический или железобетонный, сооружается непосредственно над устьем ствола. Высота обычных копров 15 30м, башенных копров до 100м.

Обычные копры служат для размещения направляющих шкивов и проводников, крепления разгрузочных кривых и посадочных устройств.

Башенные копры из бетона или железобетона в верхней части имеют машинный зал для подъемной машины со шкивом трения.

Надшахтное здание непосредственно примыкает к копру и служит для обеспечения работы шахтного подъема. Здание сортировки устраивают для предварительной отборки породы и сортировки угля по крупности. Вместо сортировки на территории шахты может находиться обогатительная фабрика.

Эстакады, конвейерные галереи и мосты сооружения для укладки рельсовых путей узкой калии и установки ленточных конвейеров. В зависимости от назначения эти сооружения могут быть открытыми или закрытыми, горизонтальными или наклонными.

Бункера приемные и погрузочные представляют собой металлические или бетонные сооружения, предназначенные для кратковременного хранения полезного ископаемого.

Породный отвал участок поверхности, отведенный для складирования пустой породы.

Система вентиляции шахты

Система вентиляции шахты совокупность горных выработок вентиля торных установок и вентиляционных сооружений в шахте и на поверхности, обеспечивающих устойчивое и эффективное проветривание.

Способ проветривания определяется тем, как работает вентилятор:

На всасывание всасывающий способ.

На нагнетание нагнетательный способ.

Один на всасывание, другой на нагнетание — комбинированный способ.

Схема проветривания определяется направлением движения вентиляционной струи.

Центральная схема предусматривает подачу свежей струи воздуха и отвод исходящей производится по близко расположенным главным вскрывающим выработкам.

Фланговая схема предусматривает подачу свежей и отвод исходящей струи по главным вскрывающим выработкам, расположенным в разных частях шахтного поля.

Комбинированная схема является комбинацией двух описанных выше.

Система проветривания может быть единой или секционной.

При секционной — шахта разделяется на отдельные обособленно проветриваемые участки.

При единой схеме шахта проветривается без разделения на отдельные участки (секции).

Шахтные вентиляторные установки

Шахтная вентиляторная установка служит для непрерывной подачи в шахту свежего воздуха и состоит из: Рабочего вентилятора; Резервного вентилятора; Вентиляционных каналов; Устройств, для измерения направления движения воздуха; Электродвигателей; Управляющей и регистрирующей аппаратуры; Здание вентиляционной установки. Шахтные вентиляторные установки имеют производительность от 3 5 до 20 25тыс. м 3 / мин.

Депрессия (компрессия) вентилятора разность давления на выхлопе вентилятора и атмосферного давления.

Современные вентиляторы создают напор (депрессию) 470 700 даПА.

Шахтные вентиляторные сооружения

По назначению вентиляторные устройства подразделяются на: Глухие перемычки для изоляции выработок; Вентиляционные шлюзы с дверями, окнами или методами для регулирования воздуха по горным выработкам; Кроссинги (воздушные мосты) вентиляционные сооружения для разделения воздушный струй в пересекающихся выработках;

Контроль за воздухораспределением и состоянием рудничной атмосферы

Контроль за воздухораспределением и состоянием рудничной атмосферы осуществляется силами ИТР шахты и работников участка вентиляции и техники безопасности (ВТБ).

Для контроля состава атмосферы используются шахтные интерферометры ШИ10, ШИ11, газоопределители типа ГХ, приборы типа “ Сигнал ”. Для контроля расхода воздуха используются анемометры типа АСО 3, МС 13 и АПР 2.

Допустимое содержание CH 4 и CO 2

Исх. Из очистной или тупиковой выработки

Исх. Крыла (шахты)

Входящая струя в очистные выработки и в забои тупиковых выработок

1)Ширинавыработки в свету по паспорту «Кривбасс проект»:

Всв = 750+1350+450+1350+1000 =4900 мм.

2)Ширина выработки в черне:

Ввч = 4900 + 2 · 60 + 200= 5220 мм.

3)Высота выработки в свету:

Нсв = 1850+= 1850+1650=мм.

4)Высотавыработки в черне:

Нвч = Нсв + = 3500 + 60 = 3560 мм.

5)Сичение выработки в свету

Sc = Всв·(+ 0.26 · Всв) = 4900 · (1650 +0.29 · 4900) = 14300 мм2 = 14.3м2

6)Сичение выработки в черне:

Sвч = Ввч· (+ 0.26 · Ввч) = 5.22 · (1.65 + 0.26 · 5.22) =15.70 м2

7)Сичение выработки в проходке проходке:

Sпр = Ввч · (1.02 ч 1.05) = 15.70 · 1.05 = 16.48 м2

Видео:Инновации шахтостроенияСкачать

Поперечное сечение проектируемой выработки

Основные типоразмеры выработки:

- 1. Высота выработки в свету, Нсв. 2200мм.

- 2. Высота выработки вчерне, Нвч. 2230мм.

- 3. Ширина выработки в свету, Всв. 2200мм.

- 4. Ширина выработки вчерне, Ввч, 2260мм.

- 5. Высота коробкового свода, hс 1450мм.

- 6. Толщина свода крепи, d0 30см.

- 7. Толщина стенки крепи, dс 30см.

- 8. Большой радиус закругления коробкового свода, ?? 1522мм.

- 9. Малый радиус закругления коробкового свода, ?? 576мм.

- 10. Площадь поперечного сечения выработки в свету,Sс 4.4 м2

- 11. Площадь поперечного сечения выработки вчерне,Sвч 4.5 м2

- 12. Площадь поперечного сечения выработки в проходке, Sпр 2.1 м2

Видео:Секреты создания тоннелей и станций метро. Я такого не ожидал!!!Скачать

Способ ступенчатого забоя

Содержание

1. Способ сплошного забоя ………………………………….……….… 4

2. Способ ступенчатого забоя ……………………………..…………. 9

4. Способ центральной штольни ……………………………………. 14

Введение

В зависимости от инженерно-геологических условий, а также от поперечного сечения сооружение тоннелей в устойчивых скальных грунтах может производиться одним из следующих способов: сплошного и ступенчатого забоев, уступным, центральной штольни.

Проходка тоннелей способами сплошного и ступенчатого забоев широко применяется при сооружении тоннелей высотой до 10 м и пролетом до 20 м в ненарушенных скальных грунтах с коэффициентом крепости f ≥ 2. Ограничение размеров тоннелей связано с опасностью раскрытия в один прием большого незакрепленного пространства и использованием бурового и вспомогательного оборудования. Площадь поперечного сечения тоннелей, разрабатываемая сплошным забоем, достигает 110–130 м2, а в благоприятных инженерно-геологических условиях – до 160 м2.

В скальных монолитных грунтах проходка ведется буровзрывным способом, как правило, без постановки временной крепи. В скальных трещиноватых грунтах применяют анкерную, арочную или набрызгбетонную крепь или их сочетание. Применение вида временной крепи определяется на основании технико-экономического обоснования.

Проходку тоннелей в мерзлых грунтах следует производить с установкой временной крепи, тип которой определяется проектом. Проходка без временной крепи допускается в виде исключения в мерзлых грунтах, устойчивость которых не снижается при их оттаивании.

Способ сплошного забоя

Сущность этого способа (рис.1) заключается в том, что сечение тоннеля разрабатывается целиком за один прием на величину заходки lз, а затем уже на достаточно большом расстоянии от забоя возводят обделку (2). Бурение шпуров (1) производится с буровой рамы (5). Взорванный грунт убирается погрузочной машиной (4) в вагонетки (3) большой емкости или в автосамосвалы. Обязательной принадлежностью буровой рамы должен быть стальной козырек, гарантирующий безопасность работы бурильщиков.

Рис.1. Схема проходки тоннеля способом сплошного забоя

Забой можно обуривать также самоходными бурильными установками.

В зависимости от сечения выработки разработаны следующие комплекты оборудования для проведения тоннелей сплошным забоем (таблица 1).

В тоннелях площадью поперечного сечения более 30 м 2 для подгребания грунта применяют бульдозер типа Д-492.

На строительстве транспортных тоннелей для бурения шпуров наибольшее распространение получили самоходные отечественные установки на гусеничном ходу СБУ-2к, СБУ-2м и на рельсовом ходу БУР-2 и БКГ-2, а также портальные буровые агрегаты типа ПБА.

Для проходки железнодорожных тоннелей наиболее удобны агрегаты типа ПБА-2, так как в этом случае обеспечивается непрерывное движение транспорта.

Достоинство способа проходки тоннеля сплошным забоем – возможность применения высокопроизводительного оборудования, в результате чего достигаются высокие скорости проходки и сокращается относительное время выполнения вспомогательных работ.

Недостатки способа – необходимость проведения предварительных геологоразведочных работ по трассе тоннеля и повышенный расход ВВ ввиду одной обнаженной поверхности забоя.

Проходка способом сплошного забоя производится при сооружении тоннелей длиной не менее 300 м. Большинство железнодорожных, автодорожных и гидротехнических тоннелей сечением до 90 м 2 в крепких грунтах проходят таким способом. На основе принятой схемы организации и комплексной механизации работ составляется циклограмма (графическое изображение последовательности выполнения процессов проходки) на проходку тоннеля (рис.2). При составлении циклограммы необходимо обеспечить такую организацию работ, чтобы продолжительность цикла была кратна продолжительности рабочей смены. Это обеспечивает ритмичность в рабочем процессе и позволяет лучше организовать учет проделанной работы по сменам.

Рис.2. Циклограмма проходки однопутного железнодорожного тоннеля сплошным забоем

В обводненных сильнотрещиноватых малоустойчивых грунтах с коэффициентом крепости f от 2 до 5 можно вести проходку тоннеля способом сплошного забоя с предварительным устройством защитного опережающего свода (экрана) из стальных труб (1) (рис.3), которые располагаются вдоль оси тоннеля в пробуренных скважинах, устраиваемых над сводом, а при необходимости и по контуру стен выработки.

Рис.3. Схема проходки зоны нарушенных грунтов с защитным сводом из труб

Такая же схема организации работ принимается для преодоления участков тоннеля в нарушенных грунтах (зоны разлома) длиной до 30 м.

В этом случае до начала проходки участка тоннеля в нарушенных грунтах перед ним устраивается в крепкой скале специальная камера для размещения рамы (2) с оборудованием (3) для бурения скважин, установки в них труб (1) и нагнетания раствора. Трубы располагаются за наружным контуром обделки тоннеля таким образом, чтобы создать защитный экран, перекрывающий сразу всю длину нарушенного участка с одной установки бурового оборудования.

При преодолении зоны нарушенных грунтов длиной свыше 30 м производится наклонное бурение скважин из тоннеля под утлом до 4° относительно продольной оси тоннеля посекционно (т. е. с нескольких установок). При этом концы пробуренных труб свода должны перекрывать следующую секцию на расстояние lо от 1 до 4 м. В зависимости от конкретных инженерно-геологических условий и соответственно величины горного давления применяют различные конструкции опережающих защитных сводов из труб.

Обычно опережающие своды выполняются из металлических труб, которые вставляются в заранее пробуренные скважины.

Трубы свода следует выполнять перфорированными для того, чтобы после нагнетания в них цементно-песчаного раствора можно было обеспечить плотный контакт с окружающим грунтом и создать сплошной защитный экран.

Для повышения устойчивости грунтового массива вместо цементно-песчаного раствора в перфорированные трубы можно производить нагнетание различными химическими составами, способствующими закреплению окружающего грунта. При проходке тоннеля по мере продвижения забоя выработки трубы свода необходимо поддерживать металлическими арками (4) (см. рис.3) с затяжкой или арочно-бетонной крепью, под защитой которой производится в дальнейшем возведение тоннельной обделки. При проходке тоннеля с опережающим сводом из труб лоб забоя при необходимости следует крепить набрызгбетоном толщиной 3–8 см.

Кроме того, в практике тоннелестроения в качестве опережающей крепи в слабоустойчивых полускальных грунтах используют анкеры, которые вставляются в заранее пробуренные слабонаклонные (5–6° относительно продольной оси тоннеля) шпуры до начала разработки грунта. Длина таких анкеров обычно составляет от 3,5–4,0 до 8–10 м.

Грунт в этом случае разрабатывается заходками на 0,4–0,6 м меньшими длины анкеров, чем достигается поддержание кровли выработки сразу же после ее обнажения. Опережающие анкеры опираются на металлические арки, которые устанавливаются в тоннеле вплотную к забою на расстоянии друг от друга от 0,5 до 1,5 м.

Представляет практический интерес опережающая бетонная крепь, которая с успехом применялась при строительстве тоннелей во Франции, ФРГ и. Японии. Сущность ее применения состоит в том, что по контуру выработки (механическим, гидравлическим или плазменным способом) прорезается щель под углом 5–6° к оси тоннеля глубиной до 3 м и толщиной до 20 см, которая заполняется быстросхватывающейся бетонной смесью (вводятся специальные ускорители схватывания). В результате через 5–8 ч образуется надежный бетонный свод (2) (рис.4), под защитой которого ведется разработка грунта. В этом случае бетонная крепь входит в состав постоянной конструкции (обделки) тоннеля. При необходимости такая опережающая бетонная крепь может быть усилена металлическими арками (1).

Рис.4. Схема проходки выработки с опережающей бетонной крепью

При способах проходки с опережающей крепью сводятся к минимуму переборы грунта, обеспечиваются незначительные осадки грунтового массива и, самое главное, появляется возможность создания надежной системы крепи выработки, позволяющей использовать способ сплошного забоя в самых сложных инженерно-геологических условиях.

Скоростная проходка Северо-Муйского тоннеля на БАМе способом сплошного забоя проходила на участке устойчивых слаботрещиноватых грунтов с коэффициентом крепости f ≥ 6. Бурение шпуров производили с буровой рамы пятью бурильными машинами. На верхней площадке рамы был установлен дополнительный манипулятор, что сократило время на бурение шпуров под анкеры. Каждый бурильщик обуривал только закрепленную .за ним группу шпуров. Заряжание шпуров производили четыре взрывника и проходчики, имеющие Единую книжку взрывника. Это позволило сократить время зарядки забоя до 2 ч. Взорванный грунт грузили в автосамосвалы МоАЗ-64011 породопогрузочной машиной ПНБ-3д и транспортировали на пункт перегрузки, отстоявший от забоя на 200–250 м. В работе было задействовано два автосамосвала. Подборка взорванного грунта производилась бульдозером. С пункта перегрузки грунт транспортировали на портал рельсовым транспортом – вагонами марки ВПК и электровозами.

В результате применения описанной технологии была достигнута высокая скорость сооружения однопутного железнодорожного тоннеля буровзрывным способом: за 29 рабочих дней пройдено 171,5 м тоннеля. Максимальная суточная скорость составляла 7,2 м, сменная – 2 м.

Способ ступенчатого забоя

Этот способ заключается в том, что забой по высоте делят площадкой длиной 3–5 м обычно на две части I и II (рис.5). Нижний уступ имеет две обнаженные поверхности, что облегчает работу зарядов взрывчатых веществ в этом уступе, поэтому в верхней части тоннеля производят два взрыва, в то время как в нижнем уступе производят один. Глубину шпуров в нижнем уступе принимают в 2 раза больше, чем глубина шпуров в верхней части тоннеля.

Рис.5. Схема проходки тоннеля способом ступенчатого забоя

При способе ступенчатого забоя применяют легкие разборные буровые подмости (2), с которых устанавливают анкеры (1) и обуривают забой. Способ проходки тоннеля ступенчатым забоем применяют при сооружении выработок небольшой протяженности, когда применять буровую раму экономически невыгодно, а также в случае необходимости быстрого закрепления временной крепью кровли выработки.

Достоинства этого способа: возможность совмещения обуривания верхнего забоя с погрузкой грунта, экономия взрывчатого вещества. Недостатки способа: невозможность использования мощного проходческого оборудования, большая доля ручного труда, что снижает скорость проходки выработки, совмещение проходческих процессов на верхнем и нижнем горизонтах.

Уступный способ

Его следует применять для проходки тоннелей высотой более 10 м, сооружаемых в скальных грунтах с коэффициентом крепости f ≥ 4. Сущность способа состоит в расчленении сечения тоннеля на две части, разработка каждой из которых ведется раздельными забоями на различных горизонтах. Существуют две схемы этого способа: проведение тоннеля с верхним уступом и проведение тоннеля с нижним уступом.

Отличием уступного способа от способа сплошного забоя является меньший объем бурения и меньший расход взрывчатых материалов, а также сложность организации работ по одновременной разработке двух забоев.

Проходка тоннеля по схеме с верхним уступом (рис.6, а) заключается в том, что сначала разрабатывают нижнюю часть сечения тоннеля I, а затем с некоторым отставанием с подмостей ведется разработка верхнего уступа II. Соотношение между площадями сечений нижнего и верхнего уступов при этой схеме

Нижнюю часть сечения разрабатывают способом сплошного забоя. Бурение шпуров в верхнем уступе производят легкими бурильными машинами с подмостей или с отвала грунта, получающегося в результате разрыхления взрывом верхнего уступа. Эта схема проходки может быть применена при наличии в нижней части профиля тоннеля грунтов меньшей крепости по сравнению с грунтами верхней части тоннеля, а также в крепких скальных грунтах, когда можно не применять временную крепь.

Рис.6. Схемы сооружения тоннеля уступным способом

Достоинства схемы: большая эффективность буровзрывных работ в верхнем уступе благодаря наличию двух обнаженных поверхностей, применение несложного оборудования. Недостатки схемы: затруднения при бурении шпуров в верхнем уступе, необходимость оборки кровли при разработке нижнего и верхнего сечения тоннелей, уборка грунта, который загромождает подходы к сечению I. Указанные недостатки ограничивают применение этой схемы.

Проходка тоннеля по схеме с нижним уступом (рис.6, б) состоит в том, что в первую очередь способом сплошного забоя проходят верхнюю часть тоннеля I, а затем разрабатывают его нижнюю часть II. Соотношение между площадями сечений верхнего и нижнего уступов

при этом высота верхней разрабатываемой части тоннеля должна быть (исходя из условий размещения проходческого оборудования в ней) не менее 3–4 м. Забой верхнего сечения тоннеля-калотты должен опережать забой нижнего уступа на 30–50 м.

При сооружении коротких тоннелей иногда верхнюю часть тоннеля проходят сразу на всю его длину, а затем разрабатывают нижний уступ. Это позволяет улучшить вентиляцию, облегчить организацию работ по возведению обделки, но приводит к некоторому удлинению срока сооружения тоннеля. При способе нижнего уступа расположение скважин (шпуров) может быть горизонтальным, вертикальным или наклонным. При горизонтальном расположении шпуров (рис.7) шпуры бурят с применением буровой установки, буровой каретки или манипуляторов, смонтированных на погрузочной машине.

Рис.7. Схема проходки тоннеля способом нижнего уступа с горизонтальным расположением шпуров

В скальных трещиноватых грунтах прочных и средней крепости после взрывания, проветривания и оборки забоя I в калотте устанавливается временная крепь из анкеров (2), набрызгбетона или их сочетания. Взорванный грунт грузят погрузочной машиной (1) на транспортер или в вагонетки (3) и через бункер (7) на передвижном помосте (4) перегружают его в вагонетки (6) на нижнем откаточном горизонте. Грунт из забоя нижнего уступа II грузят мощной погрузочной машиной (5) в те же вагонетки (6). Составы вагонеток транспортируют к стволу шахты или к порталу.

Достоинства горизонтального расположения шпуров:применение бурового оборудования такого же, как и при разработке верхнего уступа, получение высокого коэффициента использования скважин (шпуров), достижение ровной подошвы тоннеля.

Недостатком способа является последовательность работ по бурению шпуров и погрузке грунта, что снижает скорость сооружения тоннеля. Поэтому горизонтальное расположение шпуров имеет ограниченное применение.