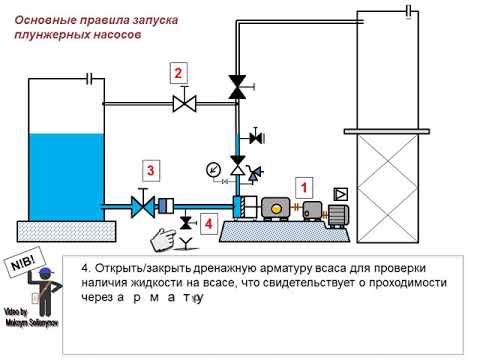

Видео:Плунжерный насосСкачать

Площадь сечения плунжера насоса см2

Лабораторная работа №2

Цель работы: научиться правильно читать практические динамограммы, изучить законы их образования при различных условиях работы глубинного насоса.

Изменение нагрузки на полированном штоке за время одного полного хода станка-качалки является результатом сложного взаимодействия большого числа различных факторов. Чтобы правильно читать практические динамограммы, необходимо изучить законы их образования при различных условиях работы глубинного насоса.

К наиболее простым случаям относятся следующие:

1. Глубинный насос исправен и герметичен.

2. Погружение насоса под динамический уровень равно нулю.

3. Цилиндр насоса целиком заполняется дегазированной и несжимаемой жидкостью из скважины.

4. Движение полированного штока происходит настолько медленно, что обусловливает полное отсутствие инерционных и динамических нагрузок.

5. Силы трения в подземной части насосной установки равны нулю.

Полученная при этих условиях динамограмма называется простейшей теоретической динамограммой нормальной работы насоса.

2.1. Образование простейшей теоретической динамограммы нормальной работы насоса

Процесс образования простейшей теоретической динамограммы начнем прослеживать с хода плунжера вниз, когда он с открытым нагнетательным клапаном приближается к своему крайнему нижнему положению (рис. 2.1).

Рис 2.1. Простейшая теоретическая динамограмма нормальной работы насоса

В это время приемный клапан закрыт, и вес жидкости принят насосными трубами, которые получили от этого соответствующее удлинение. На полированный шток действует только нагрузка от веса штанг, погруженных в жидкость. В крайнем нижнем положении плунжер останавливается и нагнетательный клапан закрывается. Этот момент на динамограмме отмечается точкой А. При этом давление жидкости в цилиндре насоса практически равно давлению в насосных трубах над плунжером.

В следующий момент полированный шток начинает двигаться вверх. Плунжер остается неподвижным по отношению к цилиндру насоса, потому что упругие штанги не могут передать ему движение до тех пор, пока они не получат полного растяжения от веса столба жидкости в насосных трубах, приходящегося на площадь плунжера. Величина растяжения штанг прямо пропорциональна величине воспринятой части веса жидкости. Поэтому по мере увеличения растяжения штат нагрузка на полированном штоке растет. Та часть жидкости, которую приняли на себя штанги, снимается с труб.

Вследствие этого трубы сокращают свою длину и их нижний конец, закрытый приемным клапаном, движется вверх. Так как между приемным и нагнетательным клапанами в цилиндре насоса находится практически несжимаемая жидкость, то движение нижнего конца труб вверх вызывает также движение вверх плунжера вместе с насосом.

В любой момент времени текущая величина растяжения штанг равна разности перемещений полированного штока и плунжера. Поэтому, чтобы штанги получили полное растяжение, необходимое для передачи движения плунжеру, полированный шток должен пройти путь, равный сумме растяжения штанг и сокращения труб.

Нагрузка на полированном штоке возрастает при одновременном перемещении его вверх. Поэтому процесс восприятия штангами нагрузки от веса жидкости изображается на динамограмме наклонной линией АБ. Линию АБ называют линией восприятия нагрузки.

Точка Б соответствует:

a) окончанию процесса растяжения штанг и одновременного сокращения труб;

b) началу движения плунжера в цилиндре насоса;

c) моменту открытия приемного клапана и началу поступления жидкости из скважины в цилиндр насоса.

Во время последующего движения плунжера вверх па полированный шток действует неизменная нагрузка, равная нагрузке в точке Б. Поэтому динамограф прочерчивает прямую горизонтальную линию БВ, параллельную нулевой линии динамограммы.

Точка В соответствует:

a) крайнему верхнему положению полированного штока и плунжера;

b) прекращению поступления жидкости из скважины в цилиндр насоса;

c) моменту закрытия приемного клапана;

Длина линии БВ в масштабе перемещений соответствует длине хода плунжера в цилиндре насоса.

Из крайнего верхнего положения полированный шток начинает движение вниз. Однако плунжер не может двигаться вниз, так как под ним в цилиндре насоса находится практически несжимаемая жидкость. Нагнетательный клапан не может открыться, потому что давление в цилиндре насоса равно нулю, а над плунжером оно равно давлению всего столба жидкости в насосных трубах. Поэтому плунжер остается неподвижным по отношению к цилиндру насоса. Вследствие того, что плунжер стоит на месте, а полированный шток движется вниз, длина штанг сокращается, и нагрузка от веса жидкости постепенно передается на трубы. Давление в цилиндре насоса увеличивается пропорционально сокращению штанг.

Воспринимая нагрузку от веса жидкости, трубы соответственно удлиняются, и их нижний конец движется вниз. Так как плунжер опирается на несжимаемый столб жидкости в цилиндре насоса, то он движется вниз, оставаясь неподвижным по отношению к цилиндру насоса. Это вынужденное продвижение плунжера замедляет сокращение штанг и снятие нагрузки от веса жидкости. Поэтому штанга получают полное сокращение и полностью снимают с себя нагрузку от веса жидкости только тогда, когда полированный шток проходит расстояние, равное сумме сокращения штат и растяжения труб от веса жидкости (отрезок ГГ1).

Вследствие уменьшения нагрузки при одновременном перемещении полированного штока вниз, процесс снятия со штанг нагрузки от веса жидкости изображается на динамограмме наклонной линией ВГ. Линию ВГ называют линией снятия нагрузки.

По уже изложенным причинам линия ВГ может быть принята за практически прямую, параллельную линии АБ.

Точка Г соответствует:

a) окончанию процесса сокращения штанг и одновременного растяжения труб;

b) моменту открытия нагнетательного клапана;

c) началу движения плунжера вниз.

За время движения плунжера вниз на полированный шток действует неизменная нагрузка, равная весу штанг, погруженных в жидкость. Поэтому динамограф прочерчивает прямую горизонтальную линию АГ, параллельную нулевой линии динамограммы.

Таким образом, простейшая теоретическая динамограмма нормальной работы насоса при упругих штангах и трубах имеет форму параллелограмма.

На основании изложенного можно сформулировать следующие характерные признаки практической динамограммы, дающие право па заключение о нормальной работе насоса:

a) линии восприятия и снятия нагрузки практически могут быть приняты за прямые;

b) линии восприятия и снятия нагрузки у практической динамограммы параллельны соответствующим линиям теоретической динамограммы и, следовательно, параллельны друг другу;

c) левый нижний и правый верхний углы динамограммы — острые.

2.2. Расчет и построение теоретической динамограммы

Действующая динамограмма работы глубинного насоса отличается от теоретической из-за влияния множества факторов, основными из которых являются силы инерции и трения. Для полного и правильного чтения динамограммы необходимо выявить вес факторы влияния па работу насоса. Для этой цели на основе практической динамограммы производят расчет элементов теоретической динамограммы и их совмещение. Этот процесс называют обработкой динамограммы.

2.2.1. Измерение усилий в точке подвеса штанг

Измерение нагрузки производят по вертикали, проведенной перпендикулярно к нулевой линии динамограммы, которая прочерчивается перед монтажом динамографа на канатной подвеске (рис. 2.2).

Рис. 2.2. Иллюстрация к процессу обработки динамограммы

1 – расчетная; 2 – фактическая динамограмма.

Величина нагрузки определяется по формуле:

где: Р — величина нагрузки, кгс; L — расстояние по вертикали oт нулевой линии до точки, где измеряется нагрузка, мм; р — масштаб усилий, кгс/мм.

Масштаб усилий прибора определяется при тарировке динамографа и представляет собой нагрузку, вызывающую отклонение пера самописца прибора по вертикали на 1 мм.

2.2.2. Измерение перемещения полированного штока

По динамограмме перемещение измеряют по горизонтали между перпендикулярами, проведенными к нулевой линии через заданные точки динамограммы. Для измерения фактического перемещения необходимо знать масштаб перемещений т, представляющий собой отношение длины хода полированного штока Sшт к длине динамограммы l (линия АГ1 или Б1В; рис. 2.1, 2.2);

Для обработки полученной динамограммы необходимо построить на ней теоретическую, для чего определяется величина статической нагрузки Рстпо формуле:

где: Рж—вес жидкости над плунжером насоса, кгс.

Fпл — площадь сечения плунжера, см 2 ; Нн — глубина спуска насоса, м; gж — плотность жидкости в подъемных трубах, г/см 3 ; Р / ш — вес колонны штанг в жидкости, кгс;

q1 и q2 – вес 1 м ступеней штат» в воздухе, кг; l1 и l2— длина ступеней колонны штанг, м; gст — плотность материала штанг, равная 7,85 г/см 3 ; gж — плотность жидкости.

Для нанесения линии веса штанг на динамограмму (см. рис. 2.2) определяют ее расстояние от нулевой линии OS из выражения

Отложив величину L на перпендикулярах, прочерчивают линию АГ1. Расстояние линии статической нагрузки от нулевой линии находят по формуле:

откладывают его на вертикальной оси динамограммы и прочерчивают линию Б1В. Линию восприятия нагрузки АБ находят, откладывая на линии Б1В величину деформации штанг и труб в масштабе. Деформацию штанг λш и труб λт определяют по формуле:

где: fш — площадь сечения штанг, см 2 ;

d1 и d2 диаметры штанг в ступенчатой колонне, см; fт – площадь поперечного сечения трубы по телу, см 2 .

Величина отрезка, соответствующая величине деформации штанг и труб

Откладывая на линии веса штанг отрезок Г1Г = Б1Б и соединяя точки А, Б, Г и В, находим линию восприятия нагрузки АБ и линию снятия нагрузки ВГ.

На динамограмме линия Б1В представляет собой длину хода полированного штока Sшт, линия БВ — длину хода плунжера Sпл, а линия АГ — эффективный ход плунжера Sэф. Из-за неполного наполнения цилиндра линии БВ и АГ могут быть неравными.

2.3. Пример обработки практической динамограммы

Обработку практической динамограммы проведем на примере (рис. 2.2).

глубина спуска насоса Нн, м 1528

диаметр насоса dн, мм 43 количество штанг в комбинированной колонне, 191

в том числе: с d1 = 7/8″ (22 мм) 88

диаметр НКТ, мм 73

дебит жидкости, м 3 /сут 25

плотность жидкости gж, г/см 3 0,9

длина хода полированного штока Sшт, м 2,1

число качаний в минуту, n 8

масштаб усилий динамографа р, кг/мм 125

длина динамограммы l, мм 68

Масштаб перемещений

Длина ступеней колонны штанг

l2 = 1528 – 704 =824 м

Вес в воздухе 1 м ступеней штанг: q1 = 3,14 кгс, q2 = 2,35 кгс

Вес колонны штанг в жидкости

Расстояние линии веса штанг от нулевой линии

Для насоса диаметром 43 мм площадь плунжера равна 14,5 см 2 .

Нагрузка от веса жидкости

Расстояние линии статической нагрузки от нулевой линии

Определяем средний диаметр штанг

Средневзвешенная площадь сечения штанг

Деформация штанг и труб

Потеря хода полированного штока в масштабе перемещений динамограммы (отрезок ГГ1)

2.4. Практические динамограммы работы глубинного насоса

В зависимости от параметров глубиннонасосной установки практические динамограммы нормальной работы насоса получают весьма разнообразные очертания.

2.4.1. Влияние числа качаний

На динамограмме появляются затухающие волнообразные изменения нагрузки при ходе плунжера вверх и вниз. Причем, с увеличением числа качаний увеличивается их амплитуда, а число полуволн уменьшается (рис. 2.3).

n – 7 n – 11 n – 13

Рис 2.3. Изменение конфигурации динамограммы в зависимости от числа качаний

2.4.2. Влияние глубины спуска насоса

С увеличением глубины спуска насоса (рис. 2.4):

а) увеличивается высота положения линии нагрузки при ходе вниз по отношению к нулевой линии;

b) увеличивается нагрузка от веса жидкости при сохранении отношения веса штанг к весу жидкости;

c) на динамограмме укладывается меньшее число полуволн колебаний нагрузки.

Рис. 2.4. Изменение очертаний динамограмм в зависимости от глубины спуска

2.4.3. Утечки жидкости в нагнетательной части насоса

Динамограмма при этом имеет следующие очертания (рис. 2.5):

a) процесс восприятия нагрузки изображается линией, имеющей меньший угол наклона к горизонтали, чем линия восприятия нагрузки при нормальной работе насоса;

b) правый верхний угол закруглен;

c) линия снятия нагрузки идет более круто, и угол, образуемый ею и нулевой линией, имеет больший наклон.

Рис. 2.5. Очертания теоретической и практической динамограмм при утечках в нагнетательной части насоса

2.4.4. Утечки жидкости в приемной части насоса

Характерные особенности динамограммы насоса, имеющего утечки в приемной части, следующие (рис. 2.6):

a)процесс снятия нагрузки изображается наклонной линией, угол наклона которой к нулевой меньше, чем у линии снятия нагрузки при нормальной работе насоса, и меньше, чем угол наклона линии восприятия нагрузки;

b) левый нижний угол динамограммы закруглен;

c) линия восприятия нагрузки идет более круто и угол между нею и нулевой имеет больший наклон, чем у линии восприятия нагрузки при нормальной работе насоса;

При остановленном СКН повторно прочерченная линия веса штанг перемещается к линии веса штанг и жидкости.

Рис 2.6. Очертания теоретической и практической динамограмм при утечках в приемной части насоса

2.4.5. Одновременные утечки в приемной и нагнетательной частях насоса.

Если глубиннонасосная установка имеет одновременные утечки в нагнетательной и приемной частях насоса, то в зависимости от того, какая из утечек преобладает, динамограмма приобретает очертание, более схожее с очертаниями динамограммы при наличии только одной утечки — в нагнетательной или в приемной части насоса. Характерной особенностью одновременных утечек является закругление левого нижнего и правого верхнего углов.

2.4.6. Утечка жидкости из насосно-компрессорных труб

Утечка жидкости из НКТ не придает динамограмме каких-либо специфических очертаний. Однако с помощью динамографирования можно установить ее наличие, если место утечки находится настолько ниже устья скважины, что изменение высоты столба жидкости в трубах способно вызвать заметные изменения нагрузки на полированном штоке. Для этого при остановленном СКН несколько раз прочерчивают линию максимальной нагрузки в течение 10-15 мин. Если эта линия при повторной записи не совпадает с первой, то имеют место утечки через НКТ.

2.4.7. Динамограммы работы насоса при откачке жидкости с газом

Динамограммы работы глубинного насоса при откачке жидкости с газом имеют следующие характерные очертания: (рис. 2.7)

a) линия снятия нагрузки представляет собой кривую с той или иной кривизной, выпуклость которой обращена влево вверх;

b) процесс снятия нагрузки протекает медленно, вследствие чего открытие нагнетательного клапана происходит позже, чем при нормальной работе насоса;

c) левый нижний и правый верхний углы динамограммы острые;

d) в случае значительных величин вредного пространства и газосодержания смеси процесс восприятия изображается линией, несколько отклоняющейся вправо от теоретической.

e) линии снятия и восприятия нагрузки параллельны.

Рис. 2.7. Очертание практических динамограмм при откачке жидкости с газом

2.4.8. Низкая посадка плунжера

При ударах плунжера или штанг при ходе вниз, в зависимости от скорости посадки плунжера на преграду, жесткости ее и расстояния от преграды до истинного крайнего положения, снижение нагрузки и последующий набор этой нагрузки на динамограмме записываются несколько по-разному. Если удар не резкий, нагрузка снижается плавно, посадка плунжера записывается в виде петли в нижнем левом углу динамограммы (рис. 2.8 а). Линия восприятия нагрузки отодвигается вправо от своего нормального положения. При резких снятиях нагрузки (рис. 2.8 б, в) петля может иметь несколько перехлестов. Петля удара всегда располагается ниже линии статического веса штанг. При ударах плунжера полезная длина его хода уменьшается на длину горизонтальной проекции петли.

Рис. 2.8. Очертания практических динамограмм при низкой посадке плунжера

2.4 9. Прихват плунжера

Очертание динамограммы в данном случае (рис. 2.9) зависит от конструкции насоса и от места прихвата в цилиндре. Она записывается в виде узкой замкнутой кривой, имеющей значительный наклон к нулевой линии. Максимальная нагрузка значительно превосходит суммарный вес штанг и жидкости. Наклон динамограммы не равен наклону теоретической линии восприятия нагрузки, потому что штанги работают за пределом упругости. В силу неподвижности плунжера, при его прихвате, по отношению к цилиндру насоса, линия перемещения практически отсутствует.

Рис. 2.9. Очертания практических динамограмм при прихвате плунжера

а — в нижнем, б — в верхнем положении его хода.

2.4.10. Обрыв или отворот плунжера

Обрыв (отворот) штанг записывается на динамограмме в виде узкой горизонтальной замкнутой кривой (рис. 2.10). Динамограмма совпадает с линией веса штанг, если обрыв произошел у самого плунжера. При более высоких обрывах (отворотах), чем выше глубина обрыва (отворота), тем меньше вес оставшейся части колонны штанг и тем ниже располагается динамограмма.

Рис. 2.10. Очертания практических динамограмм при обрыве (отвороте) штанг

1.Влияние числа качаний.

2.Влияние глубины спуска насоса.

3.Утечки жидкости в нагнетательной части насоса.

Видео:Замена плунжераСкачать

Расчет основных характеристик оборудования

Для обработки материалов давлением

Цель работы

1.1. Изучение конструкции и принципа действия прессов.

1.2. Ознакомление с основными показателями роботы прессов и методикой их расчета.

Перечень используемого оборудования

Перечень справочной литературы

3.1. Стабников В.Н., Баранцев В.И. Процессы и аппараты пищевых производств.– М.: Легкая и пищевая промышленность, 1983.–328с. с.40…45.

3.2. Липатов Н.Н. Процессы и аппараты пищевых производств: Учеб. для студ. вузов, обуч. по спец. 1011 “Технология и организация обществ. питания”.– М.: Экономика, 1987.–272с. с. 119…125.

3.3 Стабников В.Н., Лысянский В.М., Попов В.Д. Процессы и аппараты пищевых производств.– М.: Агропромиздат, 1985.–503с. с. 83…101.

3.4. Баранцев В.И. Сборник задач по процессам и аппаратам пищевых производств.– М.: Агропромиздат, 1985.–136с. с. 21…23.

3.5. Процессы и аппараты пищевых производств. Задачник / Под ред.

В.Н. Стабникова.– К.: Техника, 1966.–244с. с.34…37.

3.6. Чернов. А.В., Бессребренников Н.К., Силецкий В.С. Основы гидравлики и теплотехники.– М.: Энергия, 1976.–416с. с. 82…91.

Краткие теоретические сведения

Прессованием называют процесс обработки материалов воздействием внешнего давления, создаваемого в прессах. При этом преследуют следующие цели: отжатие жидкости из твердых материалов, формование пластичных материалов, уплотнение сыпучих материалов.

Машины для отжатия жидкости – прессы. По принципу действия различают прессы периодического и непрерывного действия, по способу создания рабочего давления – прессы механические и пневматические. Широко применяются в промышленности шнековые и вальцовые прессы непрерывного действия, а также

пневматические и корзиночные прессы периодического действия.

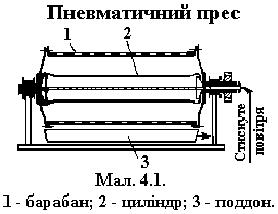

В пневматическом прессе см. рис. 4.1 давление на прессуемый материал создается с помощью сжатого воздуха, увеличивающего объем цилиндра 2 из листовой резины. Благодаря этому при получении, например, виноградного сока прессуемый материал не перетирается, не нарушается механическая структура кожицы, гребней и семян и сок получается высокого качества. Загрузка и разгрузка

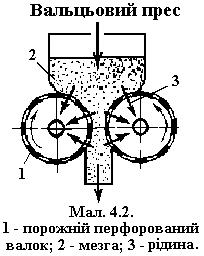

Вальцовый пресс см. рис. 4.2, применяемый для отжатия жидкости из картофельной мезги 2 при производстве крахмала, состоит из двух полых перфорированных валков 1, вращающихся навстречу один другому. Отжатая из

мезги жидкость 3 проходит через отверстия внутри валков и затем отводится из них, а мезга продавливается вниз.

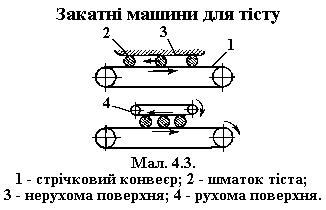

Закаточные прессы или машины см. рис. 4.3 применяются для придания тесту округлой формы. Это достигается прокатыванием куска теста 2 между двумя поверхностями (1 и 3 или 1 и 4), движущимися одна относительно другой.

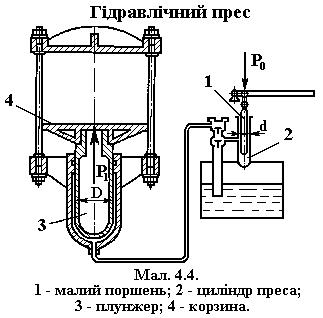

Гидравлический пресс.

Гидравлический пресс – машина, которая служит для создания больших усилий, необходимых в различных процессах производства, например, при отжатии жидкости из твердых тел, испытании строительных материалов, автоматическом управлении мощным оборудованием и т. п.

Гидравлический пресс см. рис. 4.4 состоит из малого цилиндра 2, в котором движется поршень 1 диаметром d и большого цилиндра, в котором движется плунжер 3 диаметром D. Малый насос соединен с насосом, с помощью которого в цилиндр с плунжером накачивается масло. Поршень малого цилиндра приводится в движение с помощью рычага, как показано на схеме, или электропривода.

Если приложить к поршню 1 малого цилиндра 2 силу P0, то возникает давление на пор

Практически, сила Р1, вследствие возникающих сил трения будет несколько меньшей. Это учитывается введением, так называемого коэффициента полезного действия.

Давление в цилиндре определяется по формуле:

где p – давление в цилиндре, Па;

P0 – усилие, прикладываемое к малому поршню, Н;

d0 – диаметр малого поршня, м.

Усилие прессования определяется по формуле:

где Р1 – усилие прессования, Н;

F – площадь поперечного сечения плунжера, м 2 ;

F = πd 2 /4, (4.3)

где d – диаметр плунжера, м;

0,9 – коэффициент, учитывающий потери на трение в сальниках цилиндра и направляющих колоннах.

Давление прессования определяется по формуле:

где р1 – давление прессования, Па;

F1 – площадь сечения корзины (вид формулы 4.5 зависит от формы сечения корзины), м 2 ;

где D – диаметр корзины (если сечение корзины – круг), м.

Производительность гидравлического пресса определяется по формуле:

где G – производительность гидравлического пресса, кг/ч;

D – диаметр корзины, м;

Н – высота корзины, м;

ρ – насыпная масса сырья, кг/м 3 ;

ψ – коэффициент заполнения корзины;

τ – продолжительность цикла работы пресса, мин.

Корзиночный пресс.

Скорость выделения сока, отнесенная к единице массы прессуемой виноградной мезги толщиной слоя h до 30 см, выражается зависимостью:

где wh – скорость выделения сока, отнесенная к единице массы прессуемой виноградной мезги, м 3 /т;

h – толщина слоя прессуемой виноградной мезги, см.

Эффективность процесса просеивания прямо пропорциональна объему V (или массе) мезги, одновременно прессуемой в корзине пресса, и скорости wh выделения сока.

Зависимости (4.7) соответствуют оптимальные значения геометрических размеров различных прессов:

· для вертикальных корзиночных прессов при отношении высоты H корзины к ее диаметру D, равном 0,8 рекомендуют:

V = 0,63D 3 и h = 0,154D, (4.8)

· для горизонтальных гидромеханических и поршневых прессов при диаметре корзины D и длине ее L рекомендуют:

V = 0,785D 2 L и h = 0,25D, (4.9)

· для пневматических прессов, в которых около 25% объема корзины заняты резиновым баллоном, рекомендуют:

V = 0,59D 2 L и h = 0,187D, (4.10)

Зависимость скорости выделения сока wp от величины давления прессования р выражается формулой:

wp = 0,1356 + 1,21р – 0,338р 2 , (4.11)

где wp – скорость выделения сока, м 3 /т;

р – давление прессования; МПа.

Зависимость давления прессования р (при 0,1 0,1932·τ·w h, (4.12)

где τ – продолжительности процесса, мин.

Шнековый пресс.

Производительность шнекового пресса для винограда или масличных семян G согласно рис. 4.5. приближенно можно рассчитать по формуле:

где G – производительность шнекового пресса, кг/с;

D – диаметр шнека, м;

d – диаметр вала шнека, м;

d

t – шаг витка шнека, м;

t

n – частота вращения шнека, об/мин;

Кв – коэффициент, учи-тывающий обратное движение прессуемого материала вдоль винто-вого канала и через ра-диальный зазор между шнеком и перфориро-ванным цилиндром (зеером):

· для выходной щели пресса шириной 6,5…12 мм при прессовании хлопковых и подсолнечных семян Кв = 0,75…0,5;

· для виноградной мезги величину Кв в зависимости от частоты вращения n шнека определяют по формуле:

η – коэффициент полезного действия пресса;

η = 0,5…0,8

и зависит от величины зазора между шнеком и перфорированным цилиндром.

Для нагнетающих шнековых формовочных прессов диаметр прессовой матрицы находят из уравнения:

где G – производительность пресса, кг/с;

D – диаметр матрицы, м;

f – доля живого сечения отверстий от общей площади матрицы;

f = 0,04…0,08;

w – скорость выхода массы, м/с;

ρ – плотность формуемого материала, кг/м 3 .

Ротационный пресс.

Ротационные прессы имеют плоскую или цилиндрическую матрицу. Основной частью пресса является прессующий узел, состо-ящий из матрицы и прессующих валков, устройства для среза гра-нул и полого вала.

В прессующих (брикети-ровочных) машинах уплотнение массы характеризуется коэффи-циентом прессования определя-емом по формуле:

где β – коэффициент прессования, %;

V1 – объем массы до прессования, м 3 ;

V2 – объем массы после прессования, м 3 .

Производительность пресса можно рассчитать по формуле:

где G – производительность пресса, кг/с;

d – диаметр гранулы, м;

l – длина гранулы, м;

ρ – объемная масса гранул, кг/м 3 ;

m – число отверстий в матрице;

z – число прессующих валков;

ω – угловая скорость матрицы, рад/с.

Порядок проведения работы

5.1. Ознакомление с конструкцией и принципом действия шнекового, вальцового, пневматического прессов, шнекового пресса для изготовления макарон и закаточных машин для теста.

5.2. Ознакомиться с основными параметрами этих и других прессов и методикой их расчетов.

5.3. Решить задачи:

5.3.1. Определить усилие Р1 и давление прессования р1, а также производительность G гидравлического пресса по данным табл. 5.1.

Таблица 5.1

Данные к задаче п. 5.3.1

| Показатели | В а р и а н т | |||||||||

| Насыпная масса продукта ρ, кг/м 3 | ||||||||||

| Диаметр корзины D, мм | ||||||||||

| Высота корзины Н, мм | ||||||||||

| Диаметр плунжера d, мм | ||||||||||

| Давление в цилиндре p, МПа | 0,980 | 1,178 | 1,080 | 0,883 | 0,785 | 1,276 | 1,030 | 1,129 | 0,932 | 0,835 |

| Коэффициент заполнения корзины ψ | 0,90 | 0,80 | 0,70 | 0,60 | 0,75 | 0,65 | 0,85 | 0,60 | 0,70 | 0,80 |

| Продолжите-льность цикла роботы τ, мин |

5.3.2. Определить усилие Р1 и давление прессования р1 на жмых гидравлического пресса, применяемого в маслоперерабатывающих предприятиях по данным табл. 5.2.

Таблица 5.2

Данные к задаче п. 5.3.2

| Показатели | В а р и а н т | |||||||||

| 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | |

| Диаметр плунжераd, см | 40,6 | 40,6 | ||||||||

| Давление в цилиндрер, МПа | ||||||||||

| Размеры пакета жмыха, см | 90× 35,5 | 90× 35,5 | 90× 38,0 | 100×30,0 | 90× 32,0 | 95× 30,0 | 90× 25,0 | 100×35,0 | 95× 38,0 | 95× 36,0 |

5.3.3. Определить относительную скорость выделения сока из виноградной мезги, если давление прессования p = 1,4 МПа. (Вариант 21)

5.3.4. Определить скорость выделения сока wр, если wh = 0,5 м 3 /т, продолжительность процесса τ = 16 мин. (Вариант 22)

5.3.5. Определить производительность шнекового пресса для винограда, если диаметр шнека D = 300 мм, частота вращения n = 10 об/мин, объемная масса материала ρ = 900 кг/м 3 и КПД пресса η = 0,7. (Вариант 23)

5.3.6. Определить продолжительность процесса прессования, если p =1,5 МПа и wh = 0,7 м 3 /т. (Вариант 24)

5.3.7. Определить рабочее давление прессования p (в МПа), если высота прессуемого слоя винограда h = 150 мм и продолжительность процесса τ = 15 мин. (Вариант 25)

5.3.8. Определить число отверстий в матрице ротационного пресса для гранулирования сухого жома, если производительность пресса G = 0,6 кг/с, диаметр гранулы d = 6 мм, длина ее l = 7 мм, объемная масса гранул ρ = 400 кг/м 3 , число прессующих валков z = 3 и частота вращения матрицы n = 30 об/мин. (Вариант 26)

5.3.9. Определить коэффициент прессования β штемпельного пресса, применяемого на сахарных заводах, брикетирующего сухой жом в брикеты. Данные взять из табл. 5.3.

Таблица 5.3

Данные к задаче п. 5.3.9

| Показатели | В а р и а н т | ||||||||

| Размер брикета жома а×в×с, мм | 100× 30× | 80× 40× | 110× 50× | 100× 30× | 80× 40× | 110× 50× | 100× 30× | 80× 40× | 110× 50× |

| Усилие прес-сования ┴ к стороне, мм | 100× | 80× | 110× | 100× | 80× | 110× | 30× | 40× | 50× |

| Ход плунжера пресса S, мм |

5.4. Сделать вывод.

Содержание отчета

6.1. Начертить рис. 4.1 принципиальную схему пневматического (Вар. 1…6; 19…24), рис. 4.2 вальцового (Вар. 7…12; 25…30) прессов и рис. 4.3 ленточных закаточных машин (Вар. 13…18; 31…36) для теста. Нанести позиции и привести спецификацию. Привести краткое описание схемы.

6.2. Решить задачу, приведенную в п. 5.3, согласно выбранного варианта, численно соответствующего порядковому номеру студента по журналу на странице ПАПП.

6.3. Записать вывод о проделанной практической работе.

7 Контрольные вопросы

7.1. Цели, преследуемые при процессе обработки материала давлением.

7.2. Что происходит в процессе отжатия жидкости из твердых материалов?

7.3. В результате чего происходит отжатие жидкости из твердого материала в шнековом прессе?

7.4. Чем характеризуется степень сжатия?

7.5. Для чего производят формование пластических материалов, и какими прессами реализуют этот процесс?

7.6. Что это за процесс брикетирования и как определяется коэффициент прессования?

7.7. Регулируемые параметры процесса отжатия жидкости в прессах.

Практическое занятие № 4

Определение гидростатического давления на дно и стенки аппарата

Цель работы

1.1. Изучить основные законы гидростатики.

1.2. Изучить приборы для измерения давления.

1.3. Научиться производить расчеты силы давления на стенку и дно аппарата.

ЧТО И КАК ПИСАЛИ О МОДЕ В ЖУРНАЛАХ НАЧАЛА XX ВЕКА Первый номер журнала «Аполлон» за 1909 г. начинался, по сути, с программного заявления редакции журнала.

ЧТО ПРОИСХОДИТ, КОГДА МЫ ССОРИМСЯ Не понимая различий, существующих между мужчинами и женщинами, очень легко довести дело до ссоры.

Живите по правилу: МАЛО ЛИ ЧТО НА СВЕТЕ СУЩЕСТВУЕТ? Я неслучайно подчеркиваю, что место в голове ограничено, а информации вокруг много, и что ваше право.

Что вызывает тренды на фондовых и товарных рынках Объяснение теории грузового поезда Первые 17 лет моих рыночных исследований сводились к попыткам вычислить, когда этот.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Видео:Как работает центробежный насос? Основные типы конструкций центробежных насосовСкачать

Привет студент

Проект штанговой скважинной насосной установки

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего образования

“Кубанский государственный технологический университет”

(ФГБОУ ВО “КубГТУ”)

Кафедра оборудования нефтяных и газовых промыслов

Институт нефти, газа и энергетики

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

по дисциплине «Технология добычи нефти и газа»

Видео:Исследование работы глубинных насосов динамографомСкачать

на тему: «Проект штанговой скважинной насосной установки»

Выполнил студент группы 13– НБ –ТМ1 Савенок К.П.

Допущена к защите ___________________

Руководитель работы _____________________________ (Е.И. Величко)

(подпись, дата, расшифровка подписи)

Члены комиссии: _______________________(Е.И. Величко)

(подпись, дата, расшифровка подписи)

Краснодар 2016 г.

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

“Кубанский государственный технологический университет”

(ФГБОУ ВО “КубГТУ”)

Институт нефти, газа и энергетики

Кафедра оборудования нефтяных и газовых промыслов

Оборудования нефтяных и газовых промыслов

______________ П.С. Кунина

“___”____________ 20___ г.

ЗАДАНИЕ

НА КУРСОВОЙ ПРОЕКТ

по направлению (специальности):

15.03.02 – Технологические машины и оборудование

Студента Савенка Константина Петровича группы 13 – НБ – ТМ1

Института Нефти, газа и энергетики

специальности: 15.03.02 – Технологические машины и оборудование

Тема курсового проекта: «Проект штанговой скважинной насосной установки»

а) пояснительная записка 41 стр.

б) графическая часть 2 листа формата А1

Сроки выполнения: с « ___ »_____ по « ___ »_____20___ г

Сроки защиты: « ___»_____20____ г

Дата выдачи задания: «____»____ 20____г

Дата сдачи курсовой работы на кафедру: « ___»____20____ г

Руководитель курсовой работы ________________

Задание принял студент ________________________

Реферат

Курсовой проект 42 с., 3 рис., 12 табл., 6 источников.

Иллюстративная часть курсового проекта — 2 листа формата А1.

СТАНОК-КАЧАЛКА, ДЕБИТ, ПЛАСТОВОЕ ДАВЛЕНИЕ, МЕХАНИЧЕСКИЕ ПРИМЕСИ, НЕФТЬ, ШСНУ, ПЛУНЖЕР, КОЛОННА ШТАНГ, НКТ, КРИВОШИП, ШАТУН, ФЛЮИД.

Объект исследования: оборудование для добычи нефти при заданных параметрах скважины.

Цель проекта: подобрать штанговый скважинный погружной насос, станок-качалку, произвести расчеты кинематических параметров станка-качалки, произвести расчет привода, определить значения нагрузок на головку балансира, построить диаграммы перемещения, скорости и ускорения для данного станка качалки.

Содержание

2.1 Выбор прототипа стана-качалки и диаметра штангового скважинного насоса…………………………………………………………………………9

- 2 Расчет подачи штангового скважинного насоса и коэффициента подачи………………………………………………………………………….11

2.3 Определение глубины погружения насоса под динамический уровень………………………………………………………………………. 14

2.4 Расчет и подбор ступенчатых колонн насосных штанг……………. 17

2.5 Расчет максимальной нагрузки, действующей в точке подвеса штанг к балансиру станка-качалки……………………………………………….19

2.6 Расчет мощности двигателя станка-качалки…………………………27

2.7 Определение длины хода плунжера…………………………………..30

2.8 Расчет числа плит, устанавливаемых на хвосте балансира станка-качалки……………………………………………………………………. 31

3 Расчет клиноременной передачи……………………………………………..33

Список использованных источников…………………………………………. 41

Иллюстративная часть курсового проекта:

- КОНГП.15.03.02.020. КС «Кинематическая схема станка-качалки» на листе формата А1;

- КОНГП.15.03.02.020.ГД «Графическое дифференцирование станка-качалки» на листе формата А1.

Введение

Добыча нефти в России ведется уже более 130 лет. За это время в стране много чего изменилось, и изменения коснулись не только политической и социальной сферы, но и нефтедобывающей промышленности. Добыча нефти в России очень важна, ведь экономика страны во многом от нее зависит.

Наиболее распространенным способом добычи углеводородов является добыча нефти насосными установками, а именно ШСНУ. Свыше 70% действующего фонда нефтяных добывающих скважин оснащены штанговыми глубинными насосами. С их помощью добывается около 30 % нефти.

Штанговые скважинные насосные установки (ШСНУ) можно применять в самых различных условиях – при дебитах скважин от нескольких килограммов до сотен тонн в сутки и при глубинах более 2000 м. ШСН обеспечивают откачку из скважин жидкости, обводненностью до 99%, абсолютной вязкостью до 100 мПа·с, содержанием твердых механических примесей до 0,5%, свободного газа на приеме до 25%, объемным содержанием сероводорода до 0,1%, минерализацией воды до 10 г/л и температурой до 1300С.

Возвратно-поступательное движение плунжера насоса, подвешенного на штангах, обеспечивает подъем жидкости из скважины на поверхность. При наличии парафина в продукции скважины на штангах устанавливают скребки, очищающие внутренние стенки НКТ. Для борьбы с газом и песком на приеме насоса могут устанавливаться газовые или песочные якоря.

В настоящее время ШСНУ, как правило, применяют на скважинах с дебитом до 30. 40 м 3 жидкости в сутки, реже до 50 м 3 при средних глубинах подвески 1000. 1500 м.

В неглубоких скважинах установка обеспечивает подъем жидкости до 200 м 3 /сут. В отдельных случаях может применяться подвеска насоса на глубину до 3000 м.

Широкое распространение ШСНУ обусловливают следующие факторы:

- Простота ее конструкции;

- Простота обслуживания и ремонта в промысловых условиях;

- Удобство регулировки;

- Возможность обслуживания установки работниками низкой квалификации;

- Малое влияние на работу ШГНУ физико-химических свойств откачиваемой жидкости;

- Высокий КПД;

- Возможность эксплуатации скважин малых диаметров.

Однако в настоящее время штанговые глубинные насосы применяют на скважинах с дебитом до 30–50 м 3 жидкости в сутки. Широкое распространение этого способа добычи нефти обусловливает ряд его преимуществ, позволяющих надежно и с достаточной эффективностью эксплуатировать скважины в широком диапазоне изменения горно-геологических условий разработки нефтяных залежей.

Простота обслуживания и надежность скважинных насосов, высокий КПД, гибкость в регулирования режимов работы, отборов жидкости с различных глубин, возможность их применения в осложненных горно-геологических условиях эксплуатации и ряд других преимуществ вывели этот способ на ведущее место в нефтедобывающей отрасли.

Такому широкому использованию этого способа добычи нефти способствуют небольшие затраты при его осуществлении, позволяющие экономически выгодно эксплуатировать даже очень малодебитные скважины (с дебитом менее 1 т/сут.), а также простота оборудования и обслуживания скважин.

Штанговые насосы высоконадежны и легко поддаются диагностике с помощью ряда различных приемов: осмотра, динамометрии и зондирования скважины. Данный метод позволяет добывать высокотемпературные или высоковязкие нефти, а проблемы коррозии и образование отложений вполне разрешимы.

Критическими параметрами применения штанговых скважинных насосных установок считаются:

– обводненность до 99 %;

– температура не более 1300 о С;

– содержание сероводорода не более 50 г/л;

– минерализация пластовой воды не более 10 г/л. 14

В ходе выполнения данного курсового проекта изучаются основные принципы и условия подбора оборудования по заданным параметрам скважины, выполняются необходимые основные расчеты параметров работы оборудования в процессе добычи, что позволяет правильно наладить процесс добычи углеводородов из скважины.

1 Нормативные ссылки

В ходе выполнения курсового проекта были использованы ссылки на следующие нормативные документы:

- ГОСТ 2.105-95 Общие требования к текстовым документам.

- ГОСТ 2.106-96 Текстовый документ.

- ГОСТ 2.104-68 Основные надписи.

- СТП 053-2.12-93 Курсовое проектирование, общие требования.

- ГОСТ 2.107-68 Основные требования к рабочим чертежам.

- ГОСТ 2.109-73 Правила выполнения чертежей деталей, сборочных общих видов, габаритных и монтажных.

- ГОСТ 2.119-73 Эскизный проект.

- ГОСТ 2.120-73 Технический проект.

- ГОСТ 2.301-68 Формы, масштабы, линии, шрифт чертежей, изображения – виды, размеры, сечения.

- ГОСТ 2.307-68 Нанесения размеров и предельных отклонений.

- 11. ГОСТ 2.316-68 Правила нанесения на чертежах надписей, технических требований, таблиц

2 Расчёт станка-качалки

2.1 Выбор прототипа стана-качалки и диаметра штангового скважинного насоса

Выбор станка-качалки и диаметра насоса осуществляется по диаграмме выбора оборудования (рисунок 1):

Рисунок 1 – Диаграмма для выбора глубиннонасосного оборудования нормального ряда ГОСТ 5866-56

При дебите скважины и глубине скважины , выбираем станок СК-6-2,1-2500 с частотой качаний и максимальным ходом плунжера Sпл = 2,1 м. Диаметр плунжера .

Из таблицы 1 и 2 выбираем насос, который соответствует следующим параметрам:

— содержание механических примесей в пластовой жидкости 4 г/л;

— содержание свободного газа в пластовой жидкости 11 г/л.

Т а б л и ц а 1 — Соответствие размеров НКТ типоразмерам скважинных насосов

💡 Видео

Плунжерный насос. Правила пуска. С комментариями.Скачать

Функция плунжерного насоса - 3D анимация "УРАКА"Скачать

Схема сборки уплотнений плунжера насоса КО 514Скачать

Плунжерный насосСкачать

Гидравлические и пневматические приводы УШГНСкачать

Поршневой насосСкачать

Как работает торцевое уплотнение? / Центробежный насосСкачать

Видео кавитации в насосе.Скачать

Ремонт плунжерного насоса Bertolini C 75.1 PСкачать

Секрет нефтяных качалок!!! Смотреть в 3d добычу нефти насосом из скважиныСкачать

Диаметры труб: 1/4, 3/8, 1/2, 3/4 и т. д. Дюймы и миллиметрыСкачать

Насос трехплунжерный СИН32Скачать

Как работают аксиально-поршневые насосы и где их применяют?Скачать

Парадокс сужающейся трубыСкачать

Испытания плунжерного насоса КО-514.25.00.000 после ремонтаСкачать

Плунжерный насосСкачать