- Площадь сечения шва

- Расчет площади поперечного сечения сварного шва

- Формулы для проведения вычисления

- Основные критерии расчёта

- Технические регламенты проведения расчётных операций

- Дополнительные особенности проведения расчётных операций

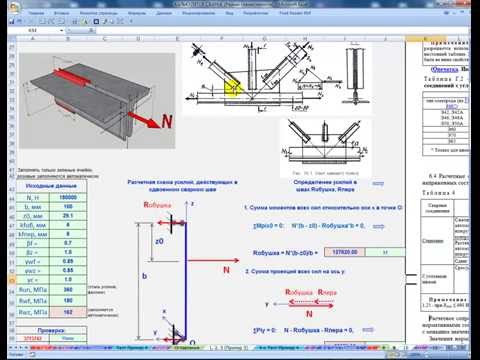

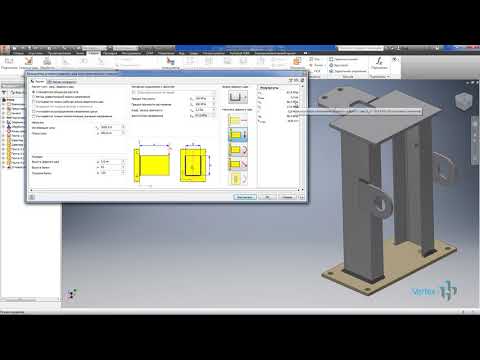

- Программы для установки вычислений

- Расчет параметров режима сварки и расхода сварочных материалов

- 🎥 Видео

Видео:Условное обозначение сварных швов на чертежахСкачать

Площадь сечения шва

Шов (сварной шов) — это место сплава разных элементов одной конструкции.

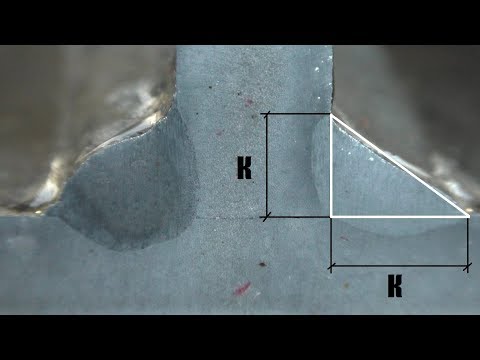

Сечение шва — это изображение фигуры, образованной рассечением шва плоскостью в поперечном направлении.

Формула для расчета площади сечения шва:

a — основание шва;

h — высота шва.

Смотрите также статью о всех геометрических фигурах (линейных 1D, плоских 2D и объемных 3D).

Быстро выполнить эту математическую операцию можно с помощью нашей онлайн программы. Для этого необходимо в соответствующее поле ввести исходное значение и нажать кнопку.

На этой странице представлен самый простой онлайн калькулятор расчета площади сечения шва (площади поперечного сечения шва), если известны основание шва и его высота. С помощью этого калькулятора вы в один клик сможете рассчитать площадь сечения шва (площадь поперечного сечения шва, площадь сечения сварного шва, площадь сечения металла шва).

Видео:3. 1-3 Расчет сварных угловых швов нахлесточного соединения (Calculation of welded corner seams)Скачать

Расчет площади поперечного сечения сварного шва

Для того чтобы правильно провести расчет площади поперечного сечения сварного шва, необходимо учитывать основные моменты, это учитывать как вид возможного соединения, так и выбор способа проведения сварочных работ. В качестве сварочных работ, выбирают ручную, дуговую, а также полуавтоматическую электрическую сварку. Научно доказано и проведено множество расчётов, где выведена специальная формула, предназначенная для определения истинных параметров показателей.

Видео:Оборудование: Сварные соединения. Расчет массы сварного шваСкачать

Формулы для проведения вычисления

В качестве расчёта используют значение действия осевой силы N, в свою очередь, проходящей через условный центр тяжести всего соединения.

В качестве рабочей формулы расчёта площади поперечного сечения сварного шва, используют вышеуказанные значения, при этом, каждое значение имеет свои данные:

- t- наименьшая известная расчётная толщина используемых соединяемых элементов;

- Lw – готовая расчётная размерная рабочая длина шва, которая равна полной его длине, уменьшенной на 2t, или полной его длине, если концы шва выведены за пределы стыка

- Rwy – расчётное сопротивление стыковых сварных соединений по пределу текучести (см. СНиП II-23-81*, прил.5);

- Yc – коэффициент условия работы.

Это основная формула, используемая для проведения текущих расчётов.

Все обрабатываемые швы могут выполняться в двух режимах, как с разделкой, так и без применения разделок кромки, при этом есть основной технический регламент, который регулирует принцип проведения расчета площади наплавленного металла сварного шва, с известными готовыми данными ГОСТ 5264-80.

Видео:Основные дефекты сварных швов и причины их образованияСкачать

Основные критерии расчёта

Согласно техническому регламенту, при определении точных фактических данных, рекомендуется учитывать следующие факторы, влияющие на результат расчета площади поперечного сечения сварного шва углового соединения:

- Диаметр электрода. Рекомендуемый параметр диаметра колеблется от 1,6 до 10мм, при этом толщина свариваемых узлов в диапазоне 1,5- 24 мм.

- Площадь сечения. В этом случае используем для расчёта формулу F1 = 0,75 е · g , мм2(односторонний стыковочный шов); (F1 + F2) = 0,75 е · g + S · в, мм2- если имеются технологические зазоры. Для разделки и подварки рабочего корня шва используем формулу для вычисления F = F1 + F2 + F3 + 2F4.

- Глубина проплавления. Данный параметр имеет множество дополнительных параметров, которые отвечают на вопрос как рассчитывают сечение сварного углового шва, но основная формула вычисления выглядит следующим образом- h = (S – c), мм.

- Определение сварочного тока. Для этого параметра также используется собственная рабочая формула, которая выглядит так- Iсв = Fэл · j = (π · dэл2 / 4) · j , А. Значения формулы, π=3,14; j – допустимая по основным параметрам плотность рабочего тока, А/мм2;Fэл – вычислительный показатель площади поперечного сечения рекомендуемого электрода, мм2; dэл – известный для работы диаметр электрода, мм. Существует определенная таблица базы данных для вычислений.

Таблица: Допустимая величина показателя плотности тока в электроде при проведении процесса в ручной дуговой сварке.

- Параметр напряжения на дуге. Как правило, этот параметр рассчитывается в пределах 20-36 Вольт, для проведения ручной дуговой сварки, этот показатель не имеет чёткой регламентации.

- Скорость проведения сварки. Это важный момент ответа на вопрос, как рассчитывается сечение сварного углового шва. В качестве рабочей формулы используется – Vсв = Lн · Iсв / γ · Fн · 100, м/ч. Значение каждого параметра – Lн – коэффициент действующей на площадь наплавки, г/А час; (данные используются из специальной вычислительной таблицы);γ – фактическая рабочая плотность наплавленного металла за один известный по вычислению проход, г/см3 (7,8 г/см3 – для стали);Iсв – ведомая рабочая сила сварочного тока, А; Fн – известная табличная площадь поперечного сечения наплавленного металла, мм2.

Технические регламенты проведения расчётных операций

В качестве рабочей документации для осуществления задачи, как посчитать площадь сварного шва, используется регламент ГОСТ 14098-91. Для расчёта используется специальная программа прорисовки самой разделки (в интернете можно встретить такие программы), но если вы не знаете все тонкости управления программки, придётся использовать старый проверенный способ, это выполнение требований расчёта, исходя из ГОСТ:

- для стыковых соединений без учета режима разделок: ширина искомого валика (параметр е) умножается на известную вам величину толщины (S);

- для стыковых узлов, учитывающие разделки: ширина валика вычисления умножается на известную вам величину толщины изделия, а также умножаем на 0,7:

- для тавровых металлических конструкционных изделий и соединений, катет: ширина вычислительная для валика на известную вам толщину валика и полученный результат в данном случае делим на 2 и т.д.

Дополнительные особенности проведения расчётных операций

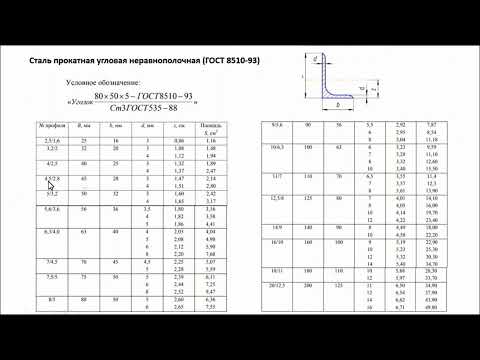

Специалистов знают, что площадь поперечного сечения сварного шва формула ГОСТ имеет разное значение, точнее отличительные схемы проведения вычисления, в зависимости от структуры применения варианта сварочного оборудования:

- Стандарты К3, С6,С14,С21,Н1,Т3,Т8,Т10 и т.д., таким образом единые для всех соединений выполняемые МП.

- Сварка соединений для защитных газов определяется исходя из положений регламента ГОСТ 14771.

- Для всех остальных групп металла и порядка строения конструкций используется рабочее положение ГОСТ14098.

Существуют определённые схемы расчёта, которые зависят от типа металла и способа проведения сварочных работ (выбор оборудования).

Программы для установки вычислений

Учитывая сложность данного вопроса, а также вероятность допуска технических ошибок, были разработаны специальные программы, позволяющие в режиме онлайн провести расчёты требуемых показателей для поперечного сечения шва. При разработке большого проекта, самостоятельно рассчитать все данные физически невозможно. Для этих целей к работе привлекают специалистов, или используют значения данных в программах, которые имеют официальное лицензирование соответствующих министерств и ведомств. Рекомендуется обратиться в проектные организации, которые помогут правильно провести подсчёты базы данных для выполнения сварочных работ.

Для сложных проектных решений разрабатывается специальная методика вычислений, которая подбирает несколько вариантов расчёта для одного и того же проекта. После изучения подробного описания, принимается решение о проведение правильных вычислений, которые обязательно должны пересекаться с данными регламентного требования действующих ГОСТ и СНиП. Если вы проводите самостоятельно вычисления, рекомендуется все же проверить данные с требованиями и техническими заданиями проектной документации эксплуатации конструкционной части установки. Воспользуйтесь помощью специалистов для определения правильного расчёта величины.

Видео:Что такое катет сварного шва и как его выбратьСкачать

Расчет параметров режима сварки и расхода сварочных материалов

Для выполнения сварных швов прежде всего определяется режим сварки, обеспечивающий хорошее качество сварного соединения, установленные размеры и форму сварного шва при минимальных затратах материалов, электроэнергии и труда. Для обеспечения качества сварных соединений необходимо соблюдать установленные режимы сварки.

Методика расчета

Основными параметрами режима ручной дуговой сварки являются диаметр электрода, сила сварочного тока, род и полярность тока, напряжение дуги и скорость сварки.

Диаметр электродаdэ выбирается в зависимости от толщины свариваемого материала. Соотношения между толщиной свариваемого материала и диаметром электрода приведены в таблице 5.1.

Соотношение между толщиной свариваемого материала и диаметром электрода

| Толщина материала δ, мм | 1…2 | 4…5 | 6…8 | 9…12 | 13…15 | 16 и более |

| Диаметр электрода dэ, мм | 1,5…2 | 3…4 | 4…5 |

При ручной дуговой сварке многослойных сварных швов первый слой обычно выполняется электродами диаметром 2,5 или 3,0 мм, т.к. применение электродов большего диаметра затрудняет провар корня шва.

Слой сварного шва — часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва (таблица 5.2).

Рекомендуемое число слоев при сварке стыковых и угловых швов

| Стыковой сварной шов | Угловой сварной шов | ||

| Толщина материала, мм | Число слоев | Катет шва, мм | Число слоев |

| 1…2 | |||

| 2…3 | |||

| 2…3 | |||

| 3…4 | 3…4 | ||

| 3…5 | 4…5 | ||

| 4…6 | 5…6 | ||

| 5…6 | 5…6 | ||

| 5…7 | 6…7 |

Сила сварочного токаIможет быть определена в зависимости от выбранного диаметра электрода по формулам:

– при диаметре электрода dэ

– при диаметре электрода dэ≥3мм

где k – коэффициент, зависящий от положения сварного шва в пространстве (для нижних швов k = 1; для вертикальных швов k = 0,9; для потолочных швов k = 0,8).

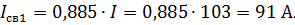

Полученное значение сварочного тока корректируется, учитывая толщину свариваемого материалаи тип сварного соединения.

Если толщина свариваемого материала 3·dэ, то

Если используется угловое соединение, то значение силы сварочного тока должно быть повышено на 10…15%:

Для зажигания дуги необходимо напряжение не менее 50 В. При сварке оно снижается за счет ионизации дугового промежутка и связано с силой сварочного тока соотношением:

Для большинства марок электродов, используемых при сварке углеродистых и легированных конструкционных сталей, напряжение дуги составляет UД= 22…28 В.

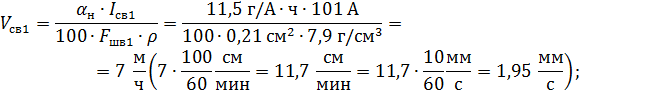

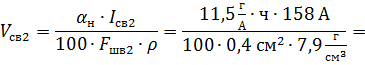

Расчет скорости сваркиVсвпроводится по формуле:

где αн – коэффициент наплавки, г/А·ч (принимается из характеристики выбранного электрода);Fшв – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см 2 ; ρ – плотность металла электрода, г/см 3 (для стали 08Х18Н10Т ρ = 7,9 г/см 3 ).

При определении числа слоев сварного шва следует учитывать, что площадь поперечного сечения первого слоя A1может быть определена по формуле:

Площадь поперечного сечения слоя сварного шва Ac при последующих проходах может быть определена по формуле:

Погонная энергия сварки (тепловложение) — электрическая энергия, расходуемая на единицу длины сварного шва. Погонная энергия сварки рассчитывается по формуле:

где k – тепловой коэффициент полезного действия (для ручной дуговой сварки k = 0,8); Uд– напряжение дуги, В; Iсв– сварочный ток, А; Vсв – скорость сварки, мм/с.

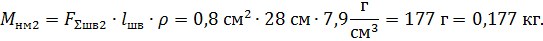

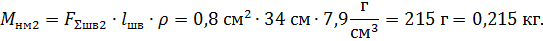

Масса наплавленного металлаMнм для ручной дуговой сварки рассчитывается по формуле:

где Fшв– площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см 2 ;lшв– длина шва, см; ρ– плотность наплавленного металла (для стали 08Х18Н10Т ρ = 7,9 г/см 3 ).

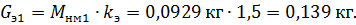

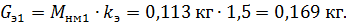

Расход электродовGэ для ручной дуговой сварки определяется по формуле:

где kЭ – коэффициент, учитывающий расход электродов на 1 кг наплавленного металла (1,4…1,7, для электродов УОНИ-13/45 kэ = 1,5 [[6]]).

Результаты расчета параметров режима сварки при выполнении сварочных операций сведены в карту технологического процесса, приведенную в таблице 7.1.

5.2 Расчет параметров режима и расхода сварочных материалов при сварке фланца 2-50-1,0 струбойÆ57´4,0 мм

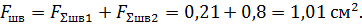

Внешний вид сварного соединения приведен на рисунке 5.1.Количество сварных соединений – 3 шт.

Рисунок 5.1. Внешний вид сварного соединения «Фланец 2-50-1,0 ⇄ТрубаÆ57´4,0 мм»

Толщина свариваемых материалов составляет 4,0 мм. В соответствии с данными таблицы 5.2 требуемое количество слоев для выполнения сварного соединения составляет 1. Поэтому для выполнения сварного шва в соответствии с данными таблицы 5.1 выбраны электроды Æ3,0 мм.

Сила сварочного тока для выполнения сварного соединения в нижнем положении (коэффициент k = 1) по формуле (5.2):

Корректировка полученного значения сварочного тока с учетом толщины свариваемого материала по формуле (5.3):

Напряжение дуги при сварке в соответствии с формулой (5.6) составляет:

Коэффициент наплавки электродов ЦЛ-11 составляет αн = 11,5 г/А∙ч[[7]].

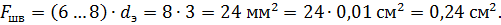

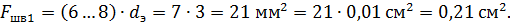

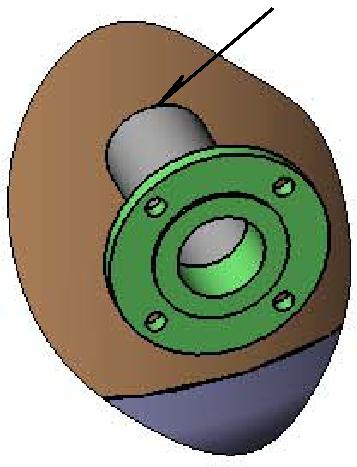

Площадь поперечного сечения сварного шва по формуле (5.8) составляет:

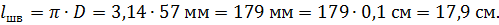

Длина сварного шва составляет (соединение элементов Æ57 мм):

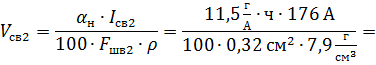

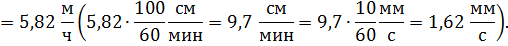

Скорость сварки по формуле (5.7) составляет:

Погонная энергия сварки (тепловложение) по формуле (5.10):

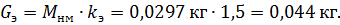

Масса наплавленного металла по формуле (5.11) составляет:

Расход электродов по формуле (5.12) составляет:

5.3 Расчет параметров режима и расхода сварочных материалов при сварке фланца 2-80-1,0 струбойÆ89´5,0 мм

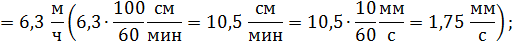

Внешний вид сварного соединения приведен на рисунке 5.2. Количество сварных соединений – 1 шт.

Рисунок 5.2. Внешний вид сварного соединения «Фланец 2-80-1,0 ⇄ТрубаÆ89´5,0 мм»

Толщина свариваемых материалов составляет 5,0 мм. В соответствии с данными таблицы 5.2 требуемое количество слоев для выполнения сварного соединения составляет 1. Поэтому для выполнения сварного шва в соответствии с данными таблицы 5.1 выбраны электроды Æ3,0 мм.

Сила сварочного тока для выполнения сварного соединения в нижнем положении (коэффициент k = 1) по формуле (5.2):

Напряжение дуги при сварке в соответствии с формулой (5.6) составляет:

Коэффициент наплавки электродов ЦЛ-11 составляет αн = 11,5 г/А∙ч[6].

Площадь поперечного сечения сварного шва по формуле (5.8) составляет:

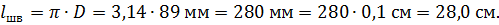

Длина сварного шва составляет (соединение элементов Æ89 мм):

Скорость сварки по формуле (5.7) составляет:

Погонная энергия сварки (тепловложение) по формуле (5.10):

Масса наплавленного металла по формуле (5.11) составляет:

Расход электродов по формуле (5.12) составляет:

5.4 Расчет параметров режима и расхода сварочных материалов при сварке фланца 2-100-1,0 с трубой Æ108´6,0 мм

Внешний вид сварного соединения приведен на рисунке 5.3. Количество сварных соединений – 1 шт.

Рисунок 5.3. Внешний вид сварного соединения «Фланец 2-100-1,0 ⇄ТрубаÆ108´6,0 мм»

Толщина свариваемых материалов составляет 6,0 мм. В соответствии с данными таблицы 5.2 требуемое количество слоев для выполнения сварного соединения составляет 2. Поэтому для выполнения сварного шва в соответствии с данными таблицы 5.1 выбраны электроды Æ3,0 и Æ4,0 мм.

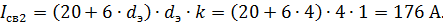

Сила сварочного тока для выполнения сварного соединения в нижнем положении (коэффициент k = 1) по формуле (5.2):

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Корректировка полученного значения сварочного тока с учетом толщины свариваемого материала по формуле (5.3):

– для электродов Æ3,0 мм

Напряжение дуги при сварке в соответствии с формулой (5.6) составляет:

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Коэффициент наплавки электродов ЦЛ-11 составляет αн = 11,5 г/А∙ч[6].

Площадь поперечного сечения сварного шва по формуле (5.8) составляет:

– площадь поперечного сечения первого слоя (электроды Æ3,0 мм)

– площадь поперечного сечения второго слоя (электроды Æ4,0 мм)

– общая площадь поперечного сечения сварного шва

Длина сварного шва составляет (соединение элементов Æ108 мм):

Скорость сварки по формуле (5.7) составляет:

– для сварки первого слоя (электроды Æ3,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

Погонная энергия сварки (тепловложение) по формуле (5.10):

– для сварки первого слоя(электроды Æ3,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

Масса наплавленного металла по формуле (5.11) составляет:

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Расход электродов по формуле (5.12) составляет:

– расход электродов Æ3,0 мм

– расход электродов Æ4,0 мм

5.5 Расчет параметров режима и расхода сварочных материалов при сварке трубы Æ57´4,0 мм собечайкой Æ600´15 мм

Внешний вид сварных соединений приведен на рисунке 5.4. Количество сварных соединений – 3 шт.

Рисунок 5.4. Внешний вид сварных соединений «Труба Æ57´4,0 ⇄ Обечайка Æ600´15»

Толщина свариваемых материалов в угловом соединении составляет «4,0 мм ⇄ 15,0 мм». В соответствии с данными таблицы 5.2 требуемое количество слоев для выполнения сварного соединения составляет 2 (с каждой стороны двухстороннего сварного шва). Поэтому для выполнения сварного шва в соответствии с данными таблицы 5.1 выбраны электроды Æ3,0 и Æ4,0 мм.

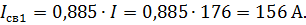

Сила сварочного тока для выполнения сварного соединения в вертикальном положении (коэффициент k = 0,9) по формуле (5.2):

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Корректировка полученного значения сварочного тока с учетом толщины свариваемого материала по формуле (5.3):

– для электродов Æ3,0 мм

Напряжение дуги при сварке в соответствии с формулой (5.6) составляет:

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Коэффициент наплавки электродов ЦЛ-11 составляет αн = 11,5 г/А∙ч[6].

Площадь поперечного сечения сварного шва по формуле (5.8) составляет:

– площадь поперечного сечения первого слоя двухстороннего шва (электроды Æ3,0 мм)

– площадь поперечного сечения второго слоя двухстороннего шва (электроды Æ4,0 мм)

– общая площадь поперечного сечения сварного шва

Длина сварного шва составляет (соединение элементов Æ108 мм):

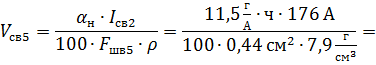

Скорость сварки по формуле (5.7) составляет:

– для сварки первого слоя(электроды Æ3,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

Погонная энергия сварки (тепловложение) по формуле (5.10):

– для сварки первого слоя(электроды Æ3,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

Масса наплавленного металла по формуле (5.11) составляет:

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Расход электродов по формуле (5.12) составляет:

– расход электродов Æ3,0 мм

– расход электродов Æ4,0 мм

5.6 Расчет параметров режима и расхода сварочных материалов при сварке трубы Æ89´5,0 мм с обечайкой Æ600´15 мм

Внешний вид сварного соединения приведен на рисунке 5.5. Количество сварных соединений – 1 шт.

Рисунок 5.5. Внешний вид сварного соединения «Труба Æ89´5,0 ⇄ Обечайка Æ600´15»

Толщина свариваемых материалов в угловом соединении составляет «5,0 мм ⇄ 15,0 мм». В соответствии с данными таблицы 5.2 требуемое количество слоев для выполнения сварного соединения составляет 2 (с каждой стороны двухстороннего сварного шва). Поэтому для выполнения сварного шва в соответствии с данными таблицы 5.1 выбраны электроды Æ3,0 и Æ4,0 мм.

Сила сварочного тока для выполнения сварного соединения в вертикальном положении (коэффициент k = 0,9) по формуле (5.2):

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Корректировка полученного значения сварочного тока с учетом толщины свариваемого материала по формуле (5.3):

– для электродов Æ3,0 мм

Напряжение дуги при сварке в соответствии с формулой (5.6) составляет:

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Коэффициент наплавки электродов ЦЛ-11 составляет αн = 11,5 г/А∙ч[6].

Площадь поперечного сечения сварного шва по формуле (5.8) составляет:

– площадь поперечного сечения первого слоя двухстороннего шва (электроды Æ3,0 мм)

– площадь поперечного сечения второго слоя двухстороннего шва (электроды Æ4,0 мм)

– общая площадь поперечного сечения сварного шва

Длина сварного шва составляет (соединение элементов Æ108 мм):

Скорость сварки по формуле (5.7) составляет:

– для сварки первого слоя (электроды Æ3,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

Погонная энергия сварки (тепловложение) по формуле (5.10):

– для сварки первого слоя(электроды Æ3,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

Масса наплавленного металла по формуле (5.11) составляет:

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Расход электродов по формуле (5.12) составляет:

– расход электродов Æ3,0 мм

– расход электродов Æ4,0 мм

5.7 Расчет параметров режима и расхода сварочных материалов при сварке трубы Æ108´6,0 мм с днищем Æ600´15 мм

Внешний вид сварного соединения приведен на рисунке 5.6. Количество сварных соединений – 1 шт.

Рисунок 5.6. Внешний вид сварного соединения «Труба Æ108´6,0 ⇄ДнищеÆ600´15»

Толщина свариваемых материалов в угловом соединении составляет «6,0 мм ⇄ 15,0 мм». В соответствии с данными таблицы 5.2 требуемое количество слоев для выполнения сварного соединения составляет 2 (с каждой стороны двухстороннего сварного шва). Поэтому для выполнения сварного шва в соответствии с данными таблицы 5.1 выбраны электроды Æ3,0 и Æ4,0 мм.

Сила сварочного тока для выполнения сварного соединения в вертикальном положении (коэффициент k = 0,9) по формуле (5.2):

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Корректировка полученного значения сварочного тока с учетом толщины свариваемого материала по формуле (5.3):

– для электродов Æ3,0 мм

Напряжение дуги при сварке в соответствии с формулой (5.6) составляет:

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Коэффициент наплавки электродов ЦЛ-11 составляет αн = 11,5 г/А∙ч[6].

Площадь поперечного сечения сварного шва по формуле (5.8) составляет:

– площадь поперечного сечения первого слоя двухстороннего шва (электроды Æ3,0 мм)

– площадь поперечного сечения второго слоя двухстороннего шва (электроды Æ4,0 мм)

– общая площадь поперечного сечения сварного шва

Длина сварного шва составляет (соединение элементов Æ108 мм):

Скорость сварки по формуле (5.7) составляет:

– для сварки первого слоя(электроды Æ3,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

Погонная энергия сварки (тепловложение) по формуле (5.10):

– для сварки первого слоя(электроды Æ3,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

Масса наплавленного металла по формуле (5.11) составляет:

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Расход электродов по формуле (5.12) составляет:

– расход электродов Æ3,0 мм

– расход электродов Æ4,0 мм

5.8 Расчет параметров режима и расхода сварочных материалов при сварке днища Æ60´15 мм с обечайкой Æ600´15 мм

Внешний вид сварных соединений (2 шт.) приведен на рисунке 5.7. Количество сварных соединений – 2 шт.

|  |

Рисунок 5.7. Внешний вид сварных соединений «ДнищеÆ600´15⇄ОбечайкаÆ600´15»

Толщина свариваемых материалов составляет 15,0 мм. В соответствии с данными таблицы 5.2 требуемое количество слоев для выполнения сварного соединения составляет 5. Поэтому для выполнения сварного шва в соответствии с данными таблицы 5.1 выбраны электроды Æ4,0 мм.

Сила сварочного тока для выполнения сварного соединения в нижнем положении (коэффициент k = 1) по формуле (5.2):

– для первого слоя

– для второго и последующих слоев

Корректировка полученного значения сварочного тока с учетом толщины свариваемого материала по формуле (5.3):

– для первого слоя

Напряжение дуги при сварке в соответствии с формулой (5.6) составляет:

– для первого слоя

– для второго и последующих слоев

Коэффициент наплавки электродов ЦЛ-11 составляет αн = 11,5 г/А∙ч[6].

Площадь поперечного сечения сварного шва по формуле (5.8) составляет:

– площадь поперечного сечения первого слоя (электроды Æ4,0 мм)

– площадь поперечного сечения второго слоя (электроды Æ4,0 мм)

– площадь поперечного сечения третьего слоя (электроды Æ4,0 мм)

– площадь поперечного сечения четвертого слоя (электроды Æ4,0 мм)

– площадь поперечного сечения пятого слоя (электроды Æ4,0 мм)

– общая площадь поперечного сечения шва

Длина сварного шва составляет (соединение элементов Æ600 мм):

Скорость сварки по формуле (5.7) составляет:

– для сварки первого слоя (электроды Æ4,0 мм)

– для сварки второго слоя (электроды Æ4,0 мм)

– для сварки третьего слоя (электроды Æ4,0 мм)

– для сварки четвертого слоя (электроды Æ4,0 мм)

– для сварки пятого слоя (электроды Æ4,0 мм)

Погонная энергия сварки (тепловложение) по формуле (5.10):

– для сварки первого слоя(электроды Æ4,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

– для сварки третьего слоя(электроды Æ4,0 мм)

– для сварки четвертого слоя(электроды Æ4,0 мм)

– для сварки пятого слоя(электроды Æ4,0 мм)

Масса наплавленного металла (электроды Æ4,0 мм) по формуле (5.11) составляет:

Расход электродовÆ4,0 мм по формуле (5.12) составляет:

🎥 Видео

2. Введение и краткая теория расчета угловых сварных швов (Calculation of fillet welds)Скачать

11. Расчет горизонтальных, радиально ориентированных в плане швов (Calculation of welded seams)Скачать

Визуальный и измерительный контроль кольцевого стыкового сварного соединения | ВИКСкачать

4. Расчет сварных угловых швов прямоугольных в плане (Calculation of fillet welds)Скачать

Черчение. Условные изображения и обозначения швов сварных соединений. Криво К.А.Скачать

8. Расчет горизонтальных в плане Н-образных угловых швов (Calculation of fillet welds)Скачать

Расчет сварного соединенияСкачать

Обозначение сварных швов в КОМПАС-3D. Инженерная практика 2022, часть 10Скачать

9. Расчет швов элементов ферм из спаренных уголков( Calculation of fillet welds)Скачать

Лекция 2: Сварные соединения и швы.Скачать

🎇КАК ЧИТАТЬ ЧЕРТЕЖ ПО СВАРКЕ // ВСПОМОГАТЕЛЬНЫЕ ЗНАКИ // ЧТЕНИЕ ЧЕРТЕЖА // ПРИМЕРЫ // СВАРКАСкачать

Обозначение сварных швов на чертеже. #СваркапоБоярскиСкачать

36 Расчет сварных швовСкачать

Катет сварочного шва, что это такое и как его определить!Скачать

5. Расчет сварных угловых швов кольцевого очертания в плане (Calculation of welded fillet welds)Скачать