Видео:🧪🧪🧪Термоядерный реактор. Самый полный гайд.Скачать

Площадь поверхности теплообмена реактора

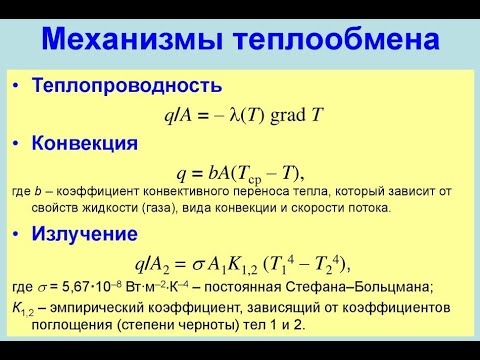

Тепловой расчет реактора (рис. 12) заключается в определении поверхности теплообмена выбранного теплообменного устройства. Методика теплового расчета реактора определяется конструктивным оформлением теплообменного устройства и принципами организации процесса, а также зависит от производительности, времени и теплового эффекта реакции, реологических и теплофизических свойств среды, допустимой разности температур и требований к качеству продукта.

Рис. 12. Емкостной аппарат с перемешивающим устройством и поверхностью теплообмена в виде рубашки из полутруб

Тепловой расчет реактора непрерывного действия

1. Общий объем каскада реакторов, м 3

где G — производительность аппарата по целевому веществу, кг/с; t — время реакции, с;

2. Количество теплоты подводимое (отводимое) в аппарат для нагревания (охлаждения) реакционной смеси до температуры реакции, Дж/с

где

3. Общее количество теплоты для проведения процесса, Дж/с

4. Условный коэффициент скорости отвода тепла, Вт/м 3 ·К

где

При

При

5. Объем одного аппарата, м 3

где m — число аппаратов, шт.

По табл. 20 в сторону увеличения объема выбирают стандартный емкостной аппарат.

6. Количество теплоты отводимое из каждого аппарата с учетом потерь, Дж/с

7. Расход теплоносителя, кг/с

где

8. Выбор теплообменного устройства

Критерием выбора теплообменного устройства (обычной рубашки или рубашки из полутруб) служит критерий Рейнольдса характеризующий интенсивность теплообмена. В случае ламинарного режима движения потока теплоносителя в обычной рубашке применяют рубашку из полутруб.

8.1. Определение гидродинамического критерия подобия для обычной рубашки.

8.1.1. Площадь поперечного сечения потока теплоносителя в обычной рубашке, м 2

где D,S,

8.1.2. Скорость движения теплоносителя в рубашке, м/с

8.1.3. Эквивалентный диаметр канала теплообменной рубашки, м

8.1.4. Критерий Рейнольдса

где

8.2. Определение гидродинамического критерия подобия для рубашки из полутруб

8.2.1. Площадь сечения потока теплоносителя, м 2

где

8.2.2. Скорость движения теплоносителя в рубашке, м/с

8.2.3. Эквивалентный диаметр канала для рубашки из полутруб, м

8.2.4. Критерий Рейнольдса

В случае Re 2320 выбирают полутрубы меньшего размера.

9. Критерий Прандтля для теплоносителя

где

Критерий Нуссельта определяем в зависимости от величины критерия Рейнольдса.

10.1. Определение критерия Нуссельта при переходном режиме движения теплоносителя

где

Для нагревающейся жидкости принимаем

Для охлаждающейся жидкости принимаем

10.2. Определение критерия Нуссельта при турбулентном режиме движения теплоносителя ( Re > = 10000)

где

— коэффициент длины, при

=1.

11. Определение коэффициента теплоотдачи

11.1. Коэффициент теплоотдачи для обычной рубашки, Вт/(м 2 ·К)

11.2. Коэффициент теплоотдачи для рубашки из полутруб, Вт/(м 2 ·К)

,

где x — коэффициент,

12. Частота вращения мешалки, об/мин

где

13. Критерий Рейнольдса при перемешивании

где

14. Критерий Прандтля для реакционной смеси

где

15. Коэффициент теплоотдачи для реакционной среды, Вт/(м 2 ·К)

16. Коэффициент теплопередачи в реакторе, Вт/(м 2 ·К)

где

— толщина стенки реактора, м;

— коэффициент теплопроводности стенки реактора, Вт/м 2 ·К,

— тепловое сопротивление загрязнений, м 2 ·К/Вт.

где S — параметр аппарата определяемый из табл. 20.

17. Площадь поверхности теплообмена, м 2

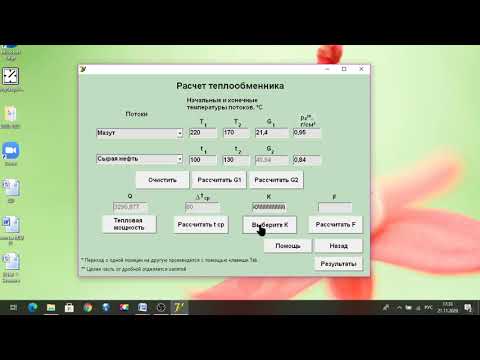

Видео:Оценка требуемой поверхности теплообменаСкачать

ОПРЕДЕЛЕНИЕ ПОВЕРХНОСТИ ТЕПЛООБМЕНА И РАЗМЕРОВ РУБАШКИ, ЗМЕЕВИКА ИЛИ ТРУБЧАТКИ

Конструкция аппарата с рубашкой с механическим перемешивающим устройством представлена на рис. Б.1, основные размеры приведены в табл. Б.1. прил. Б [4]. Рассчитаем площадь теплообменной поверхности выбранного нами реактора в п. 3 по формуле (4.1).

У емкостных аппаратов с рубашками площадь теплообменной поверхности F, м 2 , равна:

где D – внутренний диаметр аппарата, м;

Если в процессе расчета необходимая площадь поверхности теплообмена больше площади поверхности рубашки, то внутри реактора устанавливается змеевик с площадью поверхности равной:

Площадь поверхности теплообмена

где Q – тепловая нагрузка теплообменника (из теплового баланса), Дж;

К – коэффициент теплопередачи, Вт/(м 2 ∙К);

4.1 Расчёт необходимой площади поверхности теплообмена при нагревании сахарного сиропа в емкостном реакторе

Для определения большей и меньшей разностей температур составим схему тепловых потоков.

Схема тепловых потоков при прямотоке:

|

|

где 119,6 °С – температура греющего пара при заданном давлении; 20 °С и 80 °С – начальная и конечная температуры сахарного раствора;

Для прямотока расчёт температурного напора, °С проводим по формуле:

Поверхность теплообмена

где

Следовательно, выбранный нами реактор с площадью поверхности теплообмена

4.2 Расчёт необходимой площади поверхности теплообмена при охлаждении инвертного сиропа в емкостном реакторе

Составим схему тепловых потоков теплоносителей:

|

|

где 80 °С и 60 °С – начальная и конечная температуры инвертного сиропа; 20 °С и 40 °С – начальная и конечная температуры охлаждающей воды.

Температурный напор, °С определили по уравнению (3.21).

Поверхность теплообмена

где

Следовательно, выбранный нами реактор с площадью поверхности теплообмена

5 ТЕХНОЛОГИЧЕСКИЙ РАСЧЁТ МЕШАЛКИ

Для приготовления эмульсий, суспензий, смесей, гомогенизации растворов, а также для интенсификации тепло- и массообменных процессов, химических и биохимических реакций применяется перемешивание [3, 5].

Наиболее распространенным способом перемешивания в жидких средах является механическое перемешивание при помощи лопастных, якорных, рамных, турбинных или пропеллерных мешалок. Основные конструктивные параметры и условия работы всех указанных мешалок приведены в таблице В. 1 прил. В.

Для нашей системы выбрали лопастную мешалку. Определяем мощность, затрачиваемую на перемешивание. Для этого необходимо определить центробежный критерий Рейнольдса.

Центробежный критерий Рейнольдса находим по формуле:

где

Диаметр мешалки (диаметр окружности, ометаемой кромками лопастей мешалки)

Таблица 5.1 – Диаметры стандартизованных мешалок

| Тип мешалки | Диаметр мешалки,  мм мм |

| Лопастная, трехлопастная, турбинная | 80; 100; 125; 160; 180; 200; 220; 250; 280; 320; 360; 400; 450; 500; 560; 630; 710; 800; 900; 1000; 1120; 1250; 1400;1600; 1800; 2000; 2240; 2500 |

| Якорная. рамная | 200; 220; 250; 280; 300; 320; 360; 400; 450; 500; 530; 580; 600; 630;710; 750; 800; 850; 900; 950; 1000; 1060; 1120; 1180; 1250; 1320; 1400;1500; 1600; 1700; 1800; 1900; 2000; 2120; 2240; 2360; 2500; 2650; 2800; 3000; 3150; 3550; 3750; 4000; 4250; 4500; 4750 |

Для лопастной мешалки

где

Окончательно частота вращения

Для лопастной мешалки

Мощность, Вт, затрачиваемая на перемешивание в типовых химических реакторах, определяется по зависимости:

где

Проверяем режим работы мешалки на наличие кавитационных явлений. По табл. 3.1 [6], определяем для выбранной мешалки

Время гомогенизации t, с, в первом приближении, определяем по уравнению:

где

Для гладкостенного аппарата

Таблица 5.2 – Значения постоянной

| Тип мешалки |  для аппарата для аппарата |

| гладкостенного | с отражательными перегородками |

| Трехлопастная | |

| Винтовая | |

| Открытая турбинная | 6,2 |

| Шестилопастная | 12,9 |

| Закрытая турбинная | 5,1 |

| Лопастная | 9,2 |

| Клетьевая | ‑ |

6 РАСЧЁТ И ВЫБОР РАМНОГО ФИЛЬТР-ПРЕССА

В пищевой промышленности фильтрация сахарных сиропов производится в рамных, сетчатых и мешочных фильтрах. Для проектируемой линии по приготовлению инвертного сиропа используем рамный

фильтр-пресс [9].

Фильтр-прессы рамные РОР, РОМ, РЗР, РЗМ предназначены для фильтрования нейтральных, кислых и щелочных суспензий с содержанием твердой фазы до 500 кг/м 3 . В качестве фильтровальных перегородок используются ткани из хлопка, полипропилена, полэфира и полиамида [7].

Для выбора фильтра необходимо рассчитать производительность, поверхность фильтрования и по каталогу выбрать ближайший фильтр-пресс.

Опытное фильтрование полученной суспензии на лабораторном фильтр-прессе при том же давлении и той же толщине слоя осадка показало, что константы фильтрования, отнесенные к 1 м 2 площади фильтра, имеют следующие значения: К = 20,7×10 4 м 2 /ч и С = 1,45×10 -3 м 3 /м 2 . Временем фильтрования зададимся: tфильтр = 30 мин.

По уравнению фильтрования при постоянном давлении определим производительность V, фильтр-пресса, м 3 /м 2 :

где V – объем фильтрата, прошедшего через 1 м 2 фильтрующей поверхности, м 3 /м 2 ; C – константа фильтрования, характеризующая гидравлическое сопротивление фильтрующей перегородки (ткани), м 3 /м 2 ; К – константа фильтрования, учитывающая режим процесса фильтрования и физико-химические свойства осадка и жидкости, м 2 /ч; t – продолжительность фильтрования, ч.

Следовательно, для заданной производительности

По каталогу (прил. Г, табл.Г.1 ) выбираем рамный фильтр-пресс РОР-4 с площадью поверхности фильтрования 4 м 2 , размер рам в свету ‑ 315´315 мм, толщина рам 45 мм, рабочее давление в аппарате 1 МПа.

7 РАСЧЁТ ПЛАСТИНЧАТОГО НАСОСА

В пищевой промышленности для перекачивания пищевых продуктов малой вязкости, таких как молоко, соки, пиво используются в основном центробежные пищевые насосы или многоступенчатые центробежные насосы.

Там где требуется перемещать вязкие, высоковязкие или труднотекучие продукты, такие как творог, кетчуп, джемы, фарш или похожие пищевые продукты, применяют насосы объемного типа. Насос объемного типа имеет расширяющуюся полость на стороне всасывания и сужающую полость на стороне нагнетания. Перекачиваемая среда поступает в насос, когда полость на стороне всасывания расширяется и выталкивается, когда полость сужается. Этот принцип применим ко всем типам объемных насосов, будь то роторный, плунжерный шестеренный, поршневой, диафрагменный, коловратный или винтовой [3, 9].

Для транспортирования высоковязких жидкостей в основном применяют, поршневые, одновинтовые, роторные, шнековые и насосы трения.

Для транспортирования инвертного сиропа используются центробежно- шнековые (дисковые), пластинчатые (шиберные) насосы, а также монжю, работающие под давлением сжатого воздуха.

Для проектируемой линии по приготовлению инвертного сиропа используем пластинчатый (шиберный) насос.

Пластинчатый (шиберный) насос предназначен для перекачивания вязких, пластичных масс (глазурь, пюре, патока, пралиновые массы, сгущенное молоко) и других различных жидкостей. Применяется в пищевой, химической, нефтехимической и других отраслях промышленности.

Принцип работы насоса: рабочий орган пластинчатого (шиберного) насоса выполнен в виде эксцентрично расположенного ротора, имеющего продольные радиальные пазы, в которых скользят плоские пластины (шиберы), прижимаемые к статору центробежной силой. Так как ротор расположен эксцентрично, то при его вращении пластины, находясь непрерывно в соприкосновении со стенкой корпуса, то входят в ротор, то выдвигаются из него.

Во время работы насоса на всасывающей стороне образуется разрежение и перекачиваемая масса заполняет пространство между пластинами и далее вытесняется в нагнетательный патрубок.

При расчёте насоса определяют необходимый напор и мощность двигателя при заданном расходе жидкости, далее следует выбор марки насоса по каталогу с учётом свойств перемещаемой жидкости. Причём выбранный насос должен иметь производительность, напор и номинальную мощность электродвигателя, ближайшие большие по отношению к расчетным. По величине мощности на валу определяют тип электродвигателя к насосу [7].

Полезная мощность Nп, затрачиваемая на перемещение жидкости, кВт:

где Q – производительность насоса, м 3 /с; H – напор, развиваемый насосом, м;

Мощность N, которую должен развивать электродвигатель насоса на выходном валу при установившемся режиме работы, кВт:

где

Коэффициент полезного действия насоса

где

где

Потери напора

где w – скорость сиропа, м/с; w = 0,5 ÷ 1,5 м/с; l и d – длина и диаметр трубопровода, м; l = 10 ÷ 20 м;

Из основного уравнения расхода, определим диаметр трубопровода d, м.

где Q – производительность насоса (объёмный расход), м 3 /с.

Для определения производительности, м 3 /с (объёмного расхода) зададимся временем перекачивания инвертного сиропа tнас = 5 мин. Объём полученного инвертного сиропа расчитывали в гл.1. Берем из материального баланса (табл. 1.1) V=108 л. Тогда объёмный расход Q, м 3 /с:

Для определения коэффициента трения

где

Режим ламинарный. В этих условиях величина коэффициента трения практически не зависит от шероховатости стенок трубопровода и определяется:

Определим сумму коэффициентов местных сопротивлений

Коэффициенты местных сопротивлений равны [6]:

вход в трубопровод (с закругленными краями)

выход из трубопровода

колено с углом 90° (для трубы d = 31 мм, Ro/d = 4,0);

вентиль прямоточный

Примем Hг = 0,5 Наппарата плюс 2 метра, Hг = 0,5 · 0,754 + 2 = 2,4 м.

Тогда по формулам (7.2) и (7.4):

По приложению Д табл. Д.1 устанавливаем, что данной подаче больше всего соответствует пластинчатый насос марки НП-2,2, для которого в оптимальных условиях работы Q = 33 л/мин (5,5×10 -4 м 3 /с). Насос обеспечен электродвигателем номинальной мощностью N = 2,2 кВт.

8 РАСЧЁТ ОБЪЁМА И РАЗМЕРОВ ЁМКОСТЕЙ

Ёмкости для хранения и выдачи жидкостей представляют собой вертикальные или горизонтальные цилиндрические аппараты. При проектированиии емкостей основными руководящими документами являются нормали и Государственные стандарты, предусматривающие нормальный ряд цилиндрических аппаратов и сосудов до 200 м 3 (прил Б табл. Б.1) [4].

По номинальному объёму аппарата выбирают его основный конструктивные размеры (диаметр, высоту), которые должны соответствовать ГОСТ 9941-72, ГОСТ 9671-72.

Для изготовления сосудов малого размера допускается применение стальных труб с наружным диаметром в мм: 159, 219, 273, 325, 377, 426, 480, 530, 630, 720, 820, 920, 1120, 1220, 1420.

Длина (высота) ёмкостей принимается равной (1÷1,5) D.

Расчет ёмкостей для хранения и выдачи жидкости ведем из условий шестичасовой (сменной) работы ёмкостного реактора. Ёмкость сборников рассчитывается на двухсуточную потребность завода в сиропе. Для периодического процесс надо знать время цикла tц , мин.

где tзагр – время загрузки, принимаем tзагр = 10 мин; tнагр – время нагревания сахарного сиропа, tнагр = 15 мин; tгидр – время гидролиза, tгидр = 20 мин;

tохл – время охлаждения инвертного сиропа, tохл = 20 мин; tнас – время перекачивания сиропа насосом, tнас = 5 мин;tф – время фильтрования, tф = 30 мин; tразгр – время заполнения ёмкости для хранения,принимаем tразгр = 10 мин.

tц = 10 + 15 + 20 + 20 + 5 + 30 + 10 = 110 мин.

За смену, при шестичасовой сменной работе реактора, можно сделать количество загрузок реактора n:

Следовательно объём ёмкости для полученного инвертного сиропа за двое суток:

где G,

Для удобства работы устанавливаем две ёмкости объёмом по 0,4 м 3 . Диаметр емкости D = 0,7 м; длина L = 1,2 м (прил В табл. В.1).

Видео:Л8 - Поверхности теплообмена.Скачать

Тепловой расчет реактора

Тепловой расчет реактора.

Синтез полимеров – удивительный и нелинейный процесс, требующий глубокого технического и математического рассмотрения. Разработка технологического проекта занимает длительное время и требует усилий многих отделов проектной организации. Такая работа включает в себя этапы создания промышленной концепции, моделирования процессов, экономические расчеты, технологический подбор реактора и обвязывающего оборудования. Немного позже формируется проектный монтаж оборудования, за которым следует разработка систем электро — и водоснабжения, вентиляции, планирование схемы КИП, проработка технической безопасности и многое другое. Параллельно происходит конструирование нестандартного оборудования. Немалую часть времени занимает взаимное согласование оборудование и превращение отдельных элементов в единую техническую систему.

На каждое устройство технологической системы опасного производства требуется Разрешение на применение, а сам проект проходит тщательную экспертизу.

Таким образом, вычленение одной стороны процесса синтеза полимера, по сути, не грамотное действие, обусловленное только ограниченностью учебного процесса или желанием получить начальные результаты, в последствие перерабатываемые.

Рассмотрение теплового баланса при проектировании не делимо с расчетами химической кинетики и термодинамики реакции, учета гидродинамического режима и потоков веществ, экономического анализа. Цель технологического процесса – получение продукта с требуемым техническим качеством. При проектировании процесса обязательно установление верного по времени съема продукта для предотвращения высокой полидисперсности. Высокое расхождение полимеров по молекулярной массе приведет, в частности, к различию температур стеклования и перехода в вязкотекучее состояние, что в свою очередь сделает невозможным дальнейшую переработку – в одном режиме часть полимера расплавится, а часть останется твердыми частицами.

Расчет теплового баланса преследует цель установить необходимое количество теплоты, которое нужно подвести с горячим теплоносителем или отнять с холодным от реагентов и среды. Процесс теплопередачи зависит от площади теплообмена, которая задается, и от двух коэффициентов теплоотдачи: от теплоносителя к стенки α1 и от стенки к среде α2. В свою очередь эти параметры определяются физическими константами вещества, гидродинамическим режимом и температурой. Меняя интенсивность перемешивания и температуру теплоносителя можно добиться тех значений αi, при которых теплообмен будет эффективен (с имеющейся поверхностью теплообмена). Для реализации технологического процесса по линии оптимальных температур (давлений), в каждый момент времени расчетная площадь должна совпадать с реальной. В предварительных расчетах для последующей возможности регулирования процесса вычисляемая площадь должна быть меньше конструктивно принятой.

Количество мономера: 300 кг.

Температура реакции: 335 0С.

Температура помещения 290 0С.

Время разогрева реакционной массы 3 ч.

Термическое сопротивление стенок змеевика пренебрегается.

Коэффициент учитывающий неполноту реакции (степень превращения)

Вязкость латекса, μ 2 Па·с.

Период пуска реактора.

1. В период пуска требуется определить количество тепла, которое необходимо подвести к реакционной среде, учитывая теплосодержание исходных реагентов и среды. Составляется уравнение теплового баланса.

Приходная часть теплового баланса реактора складывается из теплосодержания жидкого (газообразного) мономера, воды (или другого растворителя) поступающей в качестве среды и теплоты экзотермической реакции.

G1 = 300 кг – количество жидкого хлористого винила,

c1 = 1,44 кДж/кг·град – теплоемкость жидкого хлористого винила,

t1 = 290 ºК – температура поступающего в реактор хлористого винила.

G2 = 700 кг – количество воды,

c2 = 4,19 кДж/кг·град – теплоемкость воды,

t2 = 290 ºК – температура поступающей в реактор воды.

В период пуска реактор с реакционной смесью прогревается до температуры реакции.

1.1. Количество теплоты Q1, которую необходимо подвести к аппарату рассчитывается по формуле:

Q1 = G1 c1 (tР — t1) + G2 c2 (tР – t2) = 300·1,44·45 + 700·4,19·45 = 151425 кДж.

1.2. Время разогрева реакционной массы 3 часа. Тогда часовой расход тепла:

Q2 = Q1/3600·3 = 14,0 кВт/ч. [1]

Для дальнейших расчетов необходимо определить геометрические размеры реактора, выбрать вид нагрева и тип размер мешалки. Подходящий аппарат можно подобрать по каталогам, которые выпускаются предприятиями – изготовителями.

В качестве реактора выбран вертикальный аппарат, оснащенный мешалкой. Подвод и съем теплоты осуществляется посредством змеевика.

Высота h = 1,515 м,

Диаметр реактора D = 1,000 м,

Диаметр мешалки dм = 0,36 м (можно выбрать свое).

Площадь боковой поверхности Fбок = 4,7 м. (по формуле цилиндра –грубая оценка).

Площадь крышки или дна Fд = 1,57 м.

1.3. Потери тепла посредством теплообмена с воздухом Q3.

Q3 = (λ/δ)( tст — tвозд)·(Fд + Fбок)

λ – теплопроводность стали. 34,9 Вт/м К.

δ – толщина стали. 0,007 м.

Сталь выбирается в зависимости от химического состава реакционной массы и климата, с учетом требуемой прочности.

tст – температура наружной стенки (на 1 – 2 градуса меньше, чем в реакторе)

tвозд – температура окружающей среды[1]. (Как и у исходных веществ вначале).

Q3 = (λ/δ)( tст — tвозд)·(Fд + Fбок) = 34,9/0,007(311,5-290)·(4,75+1,57) /1000 =593 кВт.

Значительные потери энергии, уменьшаются с помощью теплоизоляции. Теплоизоляция определяется на стадии проектирования.

1.4. Расчет теплоизоляции

Q4 = λ /w (tст — tвозд)

λ – коэффициент теплопроводности войлока 0,047 Вт/м·К,

w – толщина войлока 0,2 м.

Q4 = λ /w (tст — tвозд)(Fбок +Fд +к ) = (0,047/0,2)(311,5-290)( 4,75+1,57) = 0,03 кВт/м2 [2].

1.5.Общий расход тепла:

Q5 = Q2 + Q4·= 14,0 + 0,03 = 14,0 кВт/ч.

1.6. Расчет площади теплообмена.

Расчет площади теплообмена цикличен, требует много повторений, так как формулы содержат взаимосвязанные характеристики, для которых нужно найти приемлемые между собой и с конструкцией аппарата значения. Вычисления проводятся по формуле теплопередачи:

К = 1/ (1/ α1 + Σδ/λ + 1/ α2) [1,2].

К – коэффициент теплопередачи м2К/Вт

α – коэффициент теплоотдачи Вт/м2К

δ – толщина змеевика из стали Ст 3, м.

λ – коэффициент теплопроводности стали Вт/м2К.

∆tср – средняя разность температур между теплоносителем и средой.

При конденсации пара на наружной поверхности пучка горизонтальных труб, змеевиков, а также при кипении жидкости коэффициенты теплоотдачи αi зависят от q удельной тепловой нагрузки, которая в свою очередь связана с К.

q – удельная тепловая нагрузка Вт/м2.

Это приводит к уравнению вида:

q/∆tср = 1/ (1/ α1 + Σδ/λ + 1/ α2)

Последнее уравнение необходимо решить графически и найти q, при котором зависимость обращается в ноль, вычислить площадь, сравнить с площадью змеевика от завода-изготовителя, а потом, варьируя технологические параметры повторять цикл вычислений столько раз пока расчетная площадь не примет приемлемое значение.

1.7. Коэффициент теплоотдачи для пара, который конденсируется внутри горизонтальных труб, можно найти по уравнению.

α1 = 1,36 А q 0,5L0,35d-0,25[2].

А – коэффициент, объединяющий физико-химические константы воды и пара, его значения в зависимости от температуры конденсации приведены в [2] на стр. 164, а также ниже. Зависимость меньше 100 0С построена экстраполяцией, для большей точности следует обратиться к справочникам.

L – длина трубы, м.

d – внутренний диаметр, м.

Длину и диаметр можно узнать в сбытовой службе производителя оборудования, в предлагаемой работе они задаются по площади теплообмена приводимой в каталоге S = 3,14 L d.

α1 = 1,36 А q 0,5L0,35d-0,25 = 1,36·11·q0,5·14,640,35·0,05-0,25 = 81 q 0,5Вт/м2

1.8. Расчет коэффициента теплоотдачи от стенки к эмульсии в реакторе.

Nu – критерий Нуссельта.

λ – теплопроводность жидкости, Вт/м·К.

dм – диаметр мешалки, м.

Для аппаратов со змеевиком С = 0,87, m = 0,62.

Re – критерий Рейнольдса Pr – критерий Прандтля

Re = ρ·n dм2/μ. Pr = c·μ/λ.

Г = D/dм. (μ/μст)0,14 = 1

1.8.1. Расчет критерия Рейнольдса Re.

Плотность и вязкость смеси находится по правилу аддитивности, пропорционально массовым долям компонентов смеси.

Плотность воды 0,993 кг/м3,

плотность хлорвинила 0,875 кг/м3.

Вязкость воды 6,56·10-4 Па·с,

вязкость хлорвинила 2.87·10-4Па·с,

вязкость смеси μ = 5,45·10-4 Па·с [2,4].

Re = ρ·n dм2/μ = 958·0,001·0.362/5,45·10-4 = 228

1.8.2. Расчет критерия Прандтля Pr.

Теплоемкость воды 4,19 кДж/кг·К,

теплоемкость хлорвинила 1,44 кДж/кг·К,

теплоемкость смеси 3,37 кДж/кг·К.

Теплопроводность воды 0,65 Вт/м·К,

теплопроводность хлорвинила 0,138 Вт/м·К,

теплопроводность смеси λ = 0,50 Вт/м·К[2,4].

Pr = c·μ/λ = 2,82·103·3,37·10-4/0,386 = 3,7

Г-1 =( D/dм) -1 =(1,6/1,2)-1 = 0,36

Nu = C·Rem·Pr0,33·(μ/μст)0,14·Г-1 = 0,87·2280,62·3,70,33·1·0,36 =14

α2 = Nu·λ/ dм = 2823·0,386/1,2 = 19

1.9. Расчет коэффициента теплопередачи.

К = 1/ (1/ α1 + Σδ/λ + 1/ α2) [1,2].

δ – толщина змеевика из стали Ст 3, 0,003 м.

λ – коэффициент теплопроводности стали 47 Вт/м2К,.

q =К∆tср = 1/ (1/ 613 q 0,5 + Σδ/λ + 1/ α2)

q 0,5/ α1 + q (Σδ/λ + 1/ α2) – ∆tср = у

Это уравнение решается графическим методом, но вначале определяем ∆tср.

∆tср = ∆tmax — ∆tmin/ ln(∆tmax/∆tmin)

∆tmax = tпара – tсмеси в начале работы = 373 – 290 = 83

∆tmin = tпара – tсмеси в период работы = 373 – 333 = 40

∆tср = ∆tmax — ∆tmin/ ln(∆tmax/∆tmin) = 83-40/ ln(83/40) = 34,4

В конце приводим уравнение к виду:

q 0,5/81 + q 0,052 – 34,4 = у

Находим q ≈ 700 Вт/м2

К = q/∆tср = 1650/34,4 = 48

Fрасч =Q5·1000/K·∆tср = 96,7·1000/34,4·48 = 5,86 м2

G = (Q5·3·3600)/r = 96,7 ·3·3600/2260000 = 0,463 кг.

r – удельная теплота парообразования кДж/кг.

Период работы реактора

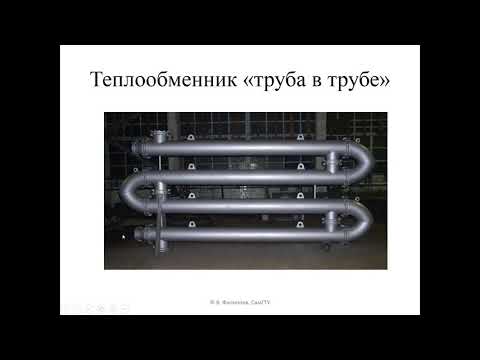

Тепловой расчет реактора процесса полимеризации очень напряжен. Невозможно отвести тепло с помощью змеевика, так как возникновение пузырьков газа в сжатом пространстве приведет к гидродинамическим ударам. Трудно отнять тепло и с помощью рубашки – увеличение площади теплообмена приведет к росту высоты аппарата, смесь окажется в нижней части аппарата, тогда как в верхней части теплообмена не будет. Поэтому смесь взаимодействующих веществ циркулирует через теплообменник. Механизм теплосъема комбинируется из передач тепла от вязкого латекса к стенке и от стенки к холодной воде.

2.1.Приход тепла с хлорвинилом

q1 = 35 кг/ч – часовой расход хлористого винила.

c1 = 1,44 кДж/кг·град – теплоемкость жидкого хлористого винила,

t1 = 290 ºК – температура поступающего в реактор хлористого винила.

Q6 = q1· c1· t1/3600сек = 35·1,44·290/3600 =4,1 кВт

2.2 Приход тепла с водой

q2 = 290 кг /ч – часовой расход воды,

c2 = 4,19 кДж/кг·град – теплоемкость воды,

t2 = 290 ºК – температура поступающей в реактор воды.

Q7 = q1· c1· t1/3600сек = 290·4,19·290/3600 =27,7 кВт

2.3. Количество теплоты, которая выделяется при полимеризации.

q1 = 35 кг/ч – часовой расход хлористого винила.

R = 1610 кДж/кг – теплота химической реакции.

φ = 0,9 – коэффициент учитывающий неполноту реакции (степень превращения).

Q8 = q1· R· φ /3600сек = 35·1610·0,9/3600 = 14,1 кВт[1].

🔥 Видео

Основы теории теплообменаСкачать

Физические основы интенсификации теплообмена в аппаратахСкачать

РеакторСкачать

Химические реакторыСкачать

16. Основы теплотехники. Теплообменные аппараты. Конструкция и расчёт теплообменников.Скачать

Основные сведения о конструкциях теплообменниковСкачать

Методика теплогидравлического расчёта активной зоны ЯЭРСкачать

Теплообменник "Реактор". Отопление палатки на зимней рыбалке. +КОНКУРС!!!Скачать

Л2 - Конвективный теплообмен.Скачать

ТЕХНИКА БЕЗОПАСНОСТИ. Вид Грубейшего Нарушения ТРЕБОВАНИЙ ТБ при работе на СТАНКАХ.Скачать

Термоядерный реактор / Анатолий Красильников в Рубке ПостНаукиСкачать

Ядерный реактор вместо сердца?Скачать

Валентин Гибалов — Ядерная энергетика в космосе и ее применение для межпланетных полетовСкачать

Реактор ВВЭР1000 модельСкачать

Расчет и выбор теплообменникаСкачать

Тепловой расчёт активной зоныСкачать

Расчет теплообменного аппаратаСкачать

— коэффициент длины, при

— коэффициент длины, при

,

, — толщина стенки реактора, м;

— толщина стенки реактора, м;  — коэффициент теплопроводности стенки реактора, Вт/м 2 ·К,

— коэффициент теплопроводности стенки реактора, Вт/м 2 ·К,  — тепловое сопротивление загрязнений, м 2 ·К/Вт.

— тепловое сопротивление загрязнений, м 2 ·К/Вт.