Видео:Основные конструкции фильтров для разделения суспензийСкачать

Расчет фильтра сводятся к определению поверхности фильтрования

Дано: G cуcп. аc , аc ,aф =0 (масс. %) DР, ρтв.,r oc, Rф.п., L (удельный расход промывной жидкости)

Найти F фильтрата-?

F=VT/q

V-объем фильтрата

Т-цикл фильтрования

Q- удельная производительность

Порядок расчета.

1)Gc=Goc+Gф

2)Найти объем фильтрата

V=Gф/ρф Voc= Goc/ρoc

3)определение плотности.

4)Удельная производительность

q=hос/u hос-задаемся по конструкции фильтра

5)Полный цикл фильтрования

Т=τф + τпромывки + τвспомомог.опер.

Промывку осадка применяют с целью удаления маточного раствора из пор осадка. Процесс соответствует фильтрованию при постоянной высоте слоя на фильтрующей перегородке, т.е .

DРпр.- движущая сила при промывке, Па

L-cколько м 3 промывной жидкости расходуется на 1 м 3 осадка; м 3 промыв. ж-ти/ м 3 осадка.

rпр. и Rф.п. соот. Удел. сопротив. и сопротивл. Фильтр. Перегородки при промывке где rпр.=μпр./ μ*rос Rф.п.пр=μпр./ μ*Rф.п.

μ и μпр.- вязкость фильтрата и промывной жидкости.

Тогда, подставив rпр. и Rф.п пр. получим

И вспомогательным операциям относится подготовка фильтра, отдувка и сушка осадка, выгрузка осадка и регенерация фильтра. В зависимости от конструкции фильтра на вспомог. операции расходуется от 10 до 30 % времени цикла фильтрования.

6) Определяют площадь фильтрования и по ГОСТ или каталогу принимают стандартный фильтр (всегда с запасом)

Разделение неоднородных газовых систем.

5 способов очистки газов:

4. мокрая очистка

Эффективность характеризуют степенью очистки: отношение количества уловленной пыли к общему количеству пыли, поданной в аппарат.

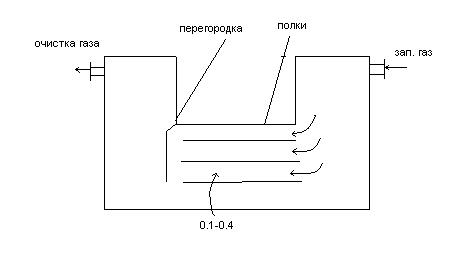

- Гравитационная очистка – осаждение пыли под действием силы тяжести. Применяется отстойные газоходы и полочные пылеосадительные камеры (степень очистки 30-40%)

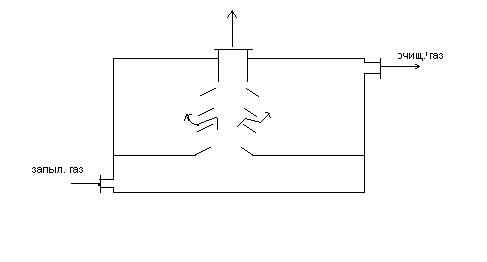

2. Инерционные очистки – действие инерционных пылеуловителей основано на возникновении инерционных сил при резком изменении направления движения газового потока при встрече с препятствием. При этом частицы, стремясь сохранить направление первоначального движения, удаляются из потока.

Инерционная очистка осуществляется с помощью жалюзийных пылеуловителей

Жалюзи – набор наклонных колец, зазор между ними 2-3 мм и немного перекрывают друг друга. Частицы пыли, ударяясь о жалюзи отбрасываются с оси конца, а очищенный газ проходит через зазоры и удаляется. Облоко пыли на доочистку.

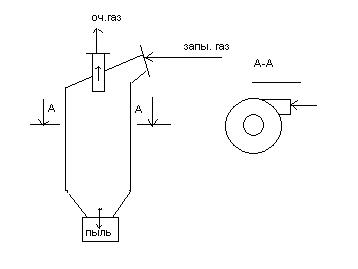

Циклоны – центробежные пылеотделители.

Тип ЦН – циклон НИИОГАЗ.

- корпус

- выхлопная труба

- бункер для пыли

- тангенциальный ввод

Запыленный газ тангенциально вводится в аппарат, возникает нисходящая спираль газа. Под действием ц/б силы пыль отбрасывается к стенкам и сползает в бункер. В центре за счет разряжения возникает восходящая спираль из очищенного газа. Степень очистки зависит от геометрических размеров и формы аппарата, свойств пыли, скорости и степени турбулентности вращающегося потоки газа.

Дано V,t, C размеры частиц

Найти n-? число циклонов

N=V/V1 V1-Vгаза очищенный в одном циклоне

V1=Wусл.*S S=0,785D 2

Wусл. – методом подбора

1) задаемся типом циклона и диаметром

2) определяем Wусл. из уравнения

Wусл- условная скорость газа в цилиндрической части циклона

ΔРц- сопротивление циклона

3) Определяем V1=Wусл *S

Максимальное число циклонов=14. Установка идет по четному количеству 2.4.6.. Если получено n>14 ,то снова задаемся другим значением D

5) По выбранному количеству n уточняем V1 и Wусл.=V1/3600*0,785D 2

6) Определяем фактическое сопротивление циклона.

Условная скорость д-б. в пределах 2 до 4 мс . Чем это ограничено ? Ведь чем выше скорость, тем лучше очистка

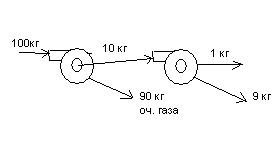

Для улучшения эффективности очистки применяют последовательное соединение циклонов.

Пусть

Наиболее распространен циклоны типа ЦН-15 , ЦН-11 , ЦН-24 ( цифра обозначает угол наклона входного патрубка)

Батарейный циклон–прим. Для очистки больших обьемов газа

Батарейный циклон состоит из параллельно работающих циклонных сегментов, смонтированных в общем корпусе. Газ равномерно распределяется по отдельным сегментам. Поскольку газ поступает в элементы не тангенциально, а сверху через кольцевое пространство между корпусом и выхлопной трубой, то в кольцевом зазоре установлено закручивающее лопастное устройство в виде «винта» (с 2 лопастями) или в виде «розетки» (с 8 лопастями). При помощи такого устройства обеспечивается вращении газового потока.

«+» Циклонов: обеспечивают более высокую степень очистки по сравнению с аппаратами, где отделение пыли происходит под действием гравитационных или инерционных сил, более компактны, простота конструкции, могут использоваться для очистки хим. акт. газов.

«-» Сравнительно высокая гидравлическая сопротивляемость, невысокая степень, улавливания частиц размером

Дата добавления: 2017-08-01 ; просмотров: 2013 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Видео:Фильтрация данных в Excel. Расширенный фильтрСкачать

Лекция 4. Фильтрование

4.1. ОБЩИЕ СВЕДЕНИЯ

Фильтрованием называется процесс разделения суспензий, пылей и туманов через пористую, так называемую фильтровальную перегородку, способную пропускать жидкость или газ, но задерживать взвешенные в них частицы (фильтрация в отличие от фильтрования — это движение жидкости или газа сквозь пористую среду, например просачивание воды сквозь грунт основания плотины). Фильтрование осуществляется под действием разности давлений перед фильтрующей перегородкой и после нее или в поле центробежных сил.

Интенсивность фильтрования зависит от качества суспензий, полученных на предыдущих стадиях технологического процесса: дисперсной системы с пониженным сопротивлением осадка, без смолистых, слизистых и коллоидных веществ.

При разделении неоднородных систем фильтрованием возникает необходимость выбора конструкции фильтра или фильтрующей центрифуги, фильтровальной перегородки, режима фильтрования.

В качестве фильтрующих материалов применяют зернистые материалы — песок, гравий для фильтрования воды, различные ткани, картон, сетки, пористые полимерные материалы, керамику и т. д.

По целевому назначению процесс фильтрования может быть очистным или продуктовым.

Очистное фильтрование применяют для разделения суспензий, очистки растворов от различного рода включений. В этом случае целевым продуктом является фильтрат. В пищевой промышленности очистное фильтрование используют при осветлении вина, виноматериалов, молока, пива и других продуктов.

Назначение продуктового фильтрования — выделение из суспензии диспергированных в них продуктов в виде осадка. Целевым продуктом является осадок. Примером такого фильтрования является разделение дрожжевых суспензий.

4.2. ВИДЫ ФИЛЬТРОВАНИЯ

При разделении суспензий в зависимости от вида фильтровальной перегородки и свойств самой суспензии фильтрование может происходить с образованием осадка на поверхности перегородки, с закупориванием пор фильтрующей перегородки и с тем и другим явлениями одновременно (промежуточный вид фильтрования).

Фильтрование с образованием осадка на поверхности фильтрующей перегородки имеет место, когда диаметр твердых частиц больше диаметра пор перегородки (рис. 4.1,а). Этот способ осуществим при концентрации твердой фазы суспензии более 1 мас. %, когда создаются благоприятные условия для образования сводиков над входами в поры фильтровальной перегородки. Образованию сводиков способствует увеличение скорости осаждения и концентрации твердой фазы в суспензии.

Фильтрование с закупориванием пор (рис. 4.1,б) происходит, когда твердые частицы проникают в поры фильтровальной перегородки. Закупоривание пор твердыми частицами наблюдается уже в начальный период процесса фильтрования, что снижает производительность фильтра. Для поддержания ее на должном уровне фильтр регенерируют, промывая обратным током жидкости либо прокаливая металлические фильтровальные перегородки.

Промежуточный вид фильтрования имеет место в случае одновременного закупоривания пор фильтровальной перегородки и отложения осадка на поверхности фильтровальной перегородки.

Рис. 4.1. Схемы фильтрования:

а — с образованием осадка; б — с закупориванием пор

Для повышения скорости фильтрования при разделении суспензий с небольшой концентрацией твердой фазы либо содержащих слизистые вещества фильтрование проводят в присутствии вспомогательных веществ, препятствующих закупориванию пор фильтровальной перегородки. Слой вспомогательного вещества наносят на фильтровальную перегородку перед фильтрованием суспензии. В качестве вспомогательных веществ используют тонкодисперсные угли, перлит, асбест, кизельгур, фиброфло, аксанит и другие материалы.

4.3. ДВИЖУЩАЯ СИЛА И СКОРОСТЬ ПРОЦЕССА

Движущая сила процесса фильтрования — разность давлений по обе стороны фильтровальной перегородки либо центробежная сила. Разность давлений можно получить разными способами: созданием избыточного давления над фильтровальной перегородкой либо подсоединением пространства под фильтровальной перегородкой к вакуумной линии. В этих случаях фильтрование происходит при постоянном перепаде давлений и скорость процесса прямо пропорциональна разности давлений и обратно пропорциональна сопротивлению осадка. Процесс описывается кинетическим уравнением

где: V – объем фильтрата, м3; F – площадь поверхности фильтрования, м2;

Примем, что при прохождении 1 м3 фильтрата образуется

где: hо– высота слоя осадка, м.

Допустим, что сопротивление слоя осадка пропорционально его высоте:

где: rо – удельное сопротивление осадка, м-2.

Подставим полученное соотношение в уравнение (4.1)

Для начального момента фильтрования (V=0) Rф. n=

Решая уравнение (4.5) относительно продолжительности фильтрования

или с учетом выражения (4.2)

Таким образом, продолжительность фильтрования прямо пропорциональна квадрату объема полученного фильтрата.

Решая его же относительно удельной производительности фильтра

Для случая фильтрования при v= const из уравнения (4.4) получим

или

Таким образом, перепад давления возрастает с увеличением продолжительности фильтрования:

Удельная производительность фильтра (в м3/м2)

Фильтрование под действием центробежной силы проводят в фильтрующих центрифугах. Фильтрующая центрифуга в отличие от отстойной имеет перфорированный барабан, обтянутый внутри фильтровальной тканью. Суспензия под действием центробежной силы отбрасывается на фильтровальную ткань. Дисперсионная жидкая фаза фильтруется через ткань, фильтрат выводится из центрифуги, а взвешенные частицы задерживаются на фильтровальной ткани, образуя осадок.

Процесс фильтрования можно разделить на три периода: образование осадка, его уплотнение и отжим.

При центробежном фильтровании на массу элементарного кольца суспензии действует центробежная сила

dGц=dm

где: dm — масса элементарного кольца, кг;

Отношение центробежной силы к силе тяжести, как было указано выше, является фактором разделения, характеризующим эффективность разделения суспензии в центрифуге. Фактор разделения растет пропорционально квадрату угловой скорости вращения барабана центрифуги и уменьшению его диаметра.

Производительность фильтрующих центрифуг рассчитывают на основании теории фильтрования. Движущая сила процесса, действующая на элементарный объем суспензии

где: L – высота барабана центрифуги, м;

Движущую силу найдем, проинтегрировав полученное выражение в пределах

от R0 до R:

Скорость центробежного фильтрования

где: Rф. п. — сопротивление фильтрующей перегородки; r0 — удельное сопротивление слоя осадка; x0 — толщина слоя осадка, которая для непрерывнодействующих центрифуг не изменяется во времени; R, Ro — соответственно внешний и внутренний радиусы барабана центрифуги.

Продолжительность фильтрования определим из уравнения (4.5)

Отметим, что уравнения (4.5), (4.9) и (4.13) являются приближенными, так как не учитывают осаждения твердых частиц под действием гравитационных сил, благодаря чему слой осадка растет быстрее, чем отбираемый фильтрат; кроме того, осадки на фильтровальной перегородке сжимаются под действием перепада давлений и их сопротивление растет быстрее, чем высота слоя осадка.

На практике отношение объема осадка к объему фильтрата x0, удельное объемное сопротивление осадка r0 и сопротивление фильтровальной перегородки Rф. п. определяют экспериментальным путем

.

Рис.4.2. К расчету производительности фильтрующих центрифуг

Уравнение (4.5) при F=1 м2может быть представлено в виде

где: С — константа фильтрования, характеризующая гидравлическое сопротивление фильтрующей перегородки, м3/м2; К: — константа фильтрования, учитывающая режим фильтрования и физико-химические свойства осадка в жидкости, м2/с.

Преобразуем уравнение (4.14)

Уравнение (4.17) является уравнением прямой линии, наклоненной к горизонтальной оси под углом

Рис.4.3. К определению констант фильтрования

Для построения этой линии откладывают по оси абсцисс измеренные значения V1, V2,…Vn, а по оси ординат — соответствующие значения

По найденным значениям К и С по уравнениям (4.15) и (4.16) определяют r0 и Rф. п.

Величину х0 находят в результате измерения объемов фильтрата и осадка.

4.4. ОБОРУДОВАНИЕ ДЛЯ ФИЛЬТРОВАНИЯ

По принципу действия фильтровальное оборудование делится на оборудование, работающее при постоянном перепаде давления либо при постоянной скорости фильтрования; по способу создания перепада давления на фильтровальной перегородке — на работающее под вакуумом либо под избыточным давлением; в зависимости от организации процесса — на оборудование непрерывного и периодического действия.

Избыточное давление может создаваться силами давления или центробежной силой. В зависимости от способа создания перепада давления фильтровальное оборудование может быть разделено на фильтры и центрифуги.

Фильтры, используемые для разделения суспензии, работают как под вакуумом, так и под избыточным давлением, периодически и непрерывно. К фильтрам, работающим под давлением, предъявляют повышенные требования к механической прочности. Их изготовляют по нормам Госгоркотлонадзора для сосудов, работающих под давлением.

В фильтрах периодического действия осадок удаляется после прекращения процесса фильтрования, в фильтрах непрерывного действия — по мере необходимости без остановки процесса.

При разработке новых видов фильтровального оборудования следует ориентироваться на создание компактных аппаратов с развитой фильтровальной поверхностью, позволяющих проводить ее регенерацию без остановки технологического процесса.

Нутч-фильтр (рис. 4.4), работающий как под вакуумом, так и под избыточным давлением, широко распространен в малотоннажных производствах. Выгрузка из него осадка механизирована. Для сброса осадка фильтр снабжен перемешивающим устройством в виде однолопастной мешалки. Для удаления осадка из фильтра на цилиндрической части корпуса предусмотрен люк.

Рис.4.4. Нутч-фильтр с перемешивающим устройством:

1-привод, 2-корпус фильтра, 3-мешалка, 4- спускной кран, 5-фильтровальная перегородка, 6- фильтровальная ткань

Суспензия и сжатый воздух подаются через раздельные штуцера, фильтрат удаляется через спускной кран 4. Фильтр снабжен предохранительным клапаном.

Цикл работы фильтра состоит из заполнения его суспензией, фильтрования суспензии под давлением, удаления осадка с фильтровальной перегородки при вращающейся мешалке и регенерации фильтровальной перегородки. В таких фильтрах может проводиться одновременно промывка осадка.

Для фильтрования суспензии применяют фильтровальные перегородки из картона, бельтинга и синтетических волокон. Преимуществами фильтровальных перегородок из синтетических волокон являются высокая механическая прочность, термическая и химическая стойкость.

Из синтетических волокон изготовляют фильтровальные перегородки с постепенно изменяющейся плотностью, что обеспечивает глубинное фильтрование суспензий, содержащих малое количество твердой фазы. Меняющаяся по глубине плотность фильтровального материала позволяет захватывать частицы по всей глубине фильтра. При этом крупные частицы задерживаются в наружных, а мелкие — в глубинных слоях фильтра. Селективное фильтрование обеспечивает высокую скорость фильтруемой среды, предотвращает закупоривание поверхностных пор и продлевает срок службы фильтров.

Рамный фильтр-пресс (рис. 4.5) используется для осветления виноматериалов, вина, молока и пива. Фильтрующий блок состоит из чередующихся рам и плит с зажатой между ними фильтровальной тканью или картоном. Рамы и плиты зажимаются в направляющих 6 зажимным винтом 7. Фильтр монтируют на металлической станине.

Рис.4.5 Рамный фильтр-пресс:

1 — опорная плита; 2 – рама; 3 – плита; 4 — фильтровальная перегородка; 5 — подвижная плита; 6 — горизонтальная направляющая; 7 – винт; 8 – станина; 9 — желоб

Каждая рама и плита (рис. 4.6) имеют каналы для ввода суспензии и промывной жидкости. На поверхности плит с обеих сторон расположены сборные каналы 4, ограниченные сверху дренажными каналами, а снизу отводным каналом.

Рис.4.6 Рама (а) и плита (б) фильтр-пресса:

1,2 — каналы для ввода суспензии и промывной жидкости; 3 — жренажный канал; 4 — сборный канал; 5 — отводной канал

При фильтровании (рис. 4.7, а) суспензия под давлением подается через каналы в рамах и плитах и распределяется по всем рамам. Фильтрат стекает по дренажным и сборным каналам в плитах и удаляется через отводные каналы. При промывке осадка (рис. 4.7, б) промывная жидкость под давлением вводится через соответствующие каналы, распределяется по рамам и проходит обратным током через фильтровальную перегородку, промывает осадок, а затем удаляется из фильтра через отводные каналы. При промывке отводные каналы всех нечетных плит блока должны быть закрыты.

Основной недостаток рамных фильтр-прессов — трудоемкость выгрузки осадка и замены фильтровальной перегородки. Для выгрузки осадка необходимы разборка вручную фильтровального блока и промывка плит и рам.

Рис. 4.7 Схема работы фильтр-пресса:

а – фильтрование; б — промывка осадка; 1 – рама; 2 — плита

Фильтр-пресс автоматизированный камерный с механизированной выгрузкой осадка (ФПАКМ) используют для разделения тонкодисперсных суспензий концентрацией 10. 500 кг/м3 при температурах до 80 °С. Является фильтром периодического действия. Он состоит из ряда прямоугольных фильтров (рис. 4.8), расположенных вплотную один под другим, благодаря чему возрастает удельная площадь поверхности фильтрования по отношению к площади, занимаемой фильтром.

Рис.4.8 Фильтр-пресс с горизонтальными камерами (ФПАКМ):

1 — нижняя плита; 2 — верхняя плита; 3 — пространство для суспензии и осадка; 4 — перфорированный лист; 5 — пространство для фильтрата; 6 — эластичная диафрагма; 7, 9, 12 — каналы; 8 — коллектор для суспензии; 10 — коллектор для отвода фильтрата; 11 — пространство для воды; 13 — фильтровальная ткань

В положении А в камеру из коллектора 8 последовательно поступают суспензия на разделение, жидкость для промывки и сжатый воздух для подсушки осадка. Фильтрат, промывная жидкость и воздух отводятся по каналам 12 в коллектор 10. В пространстве 11 по каналам 9 подается вода под давлением, которая с помощью водонепроницаемой диафрагмы 6 отжимает осадок (положение Б). Затем плиты раздвигаются и осадок удаляется из фильтра через образовавшиеся щели (положение В).

Барабанные вакуум-фильтры применяют при непрерывном разделении суспензий концентрацией 50. 500 кг/м3. Твердые частицы могут иметь кристаллическую, волокнистую, аморфную, коллоидальную структуру. Производительность фильтра зависит от структуры твердых частиц и снижается в указанной выше последовательности.

Барабанные вакуум-фильтры (рис. 4.9) выпускают с внешней и внутренней фильтрующей поверхностью, которая обтягивается текстильной фильтровальной тканью. Вращающийся горизонтальный перфорированный барабан разделен перегородками на несколько секций одинаковой формы, которые за оборот барабана проходят несколько рабочих зон: фильтрования, обезвоживания, промывки, удаления осадка и регенерации фильтровальной ткани. Устройством, управляющим работой фильтра, является распределительная головка, через которую секции барабана в определенной последовательности подсоединяют к магистралям вакуума, сжатого воздуха и промывной жидкости.

Рис.4.9 Барабанный вакуум-фильтр с распределительной головкой:

1 — перфорированный барабан; 2 — фильтровальная ткань; 3 — ножевое устройство; 4 – секция; 5 – корыто; 6 – мешалка; 7 – труба; 8 – разбрызгиватель; 9 — распределительная головка

В стадии фильтрования зона фильтра под фильтрующей тканью соединяется с вакуумом и фильтрат, находящийся в корыте, проходит через фильтровальную ткань. Осадок откладывается на ее поверхности. Промытый и подсушенный осадок непрерывно срезается ножом. Чтобы взвешенные частицы не отстаивались, корыто снабжено качающейся мешалкой.

Для извлечения пива и дрожжей из дрожжевой суспензии, образующейся при седиментации в бродильных чанах и танках, применяют барабанный вакуум-фильтр, изображенный на рис. 4.10. Фильтровальный элемент состоит из крупноячеистой сетки, на которую накладывается мелкоячеистая сетка. Для улучшения условий фильтрования на мелкоячеистую сетку намывается слой вспомогательного материала — кизельгура либо картофельного крахмала. Пивная или дрожжевая суспензия, подаваемая из бака, при вращении барабана равномерно распределяется по фильтровальной поверхности, а дрожжевой осадок (лепешка) срезается ножом, установленным над баком.

Рис.4.10 Барабанный вакуум-фильтр:

1 — насос для фильтрата; 2 — вакуум-насос; 3 – пеногаситель; 4 — фильтровальный элемент; 5 – барабан; 6 — труба для фильтрата

Содержание сухих веществ в дрожжевой лепешке достигает 25. 28 %. Обрызгивание подсыхающей лепешки водой способствует увеличению выхода пива примерно на 20 %.

Детали фильтра, находящиеся в контакте с фильтрующей средой, выполнены из нержавеющей стали. Все детали фильтра легко очищаются.

Схема фильтровальной установки с барабанным вакуум-фильтром показана на рис. 4.11. Суспензия подается в корыто фильтра, где установлена качающаяся мешалка, препятствующая сепарации крупных твердых частиц большой плотности. При погружении 30 % поверхности барабана в суспензию он подключается к вакуум-насосу. Фильтрат и промывная жидкость собираются в сборниках 3, где от них отделяется воздух, поступивший в фильтр во время обезвоживания и промывки осадка, и затем откачиваются насосами.

Дисковые фильтры (рис. 4.12) применяют для разделения тонкодисперсных суспензий; они работают под давлением с намывным слоем вспомогательного вещества. Дисковый фильтр представляет собой вертикальную емкость с обогреваемой рубашкой. Внутри фильтра на полый вал 6 насажены дисковые металлические перфорированные фильтровальные элементы 7. На диски натягивают полипропиленовую или другую фильтровальную ткань, закрепляемую хомутами. Рабочее давление в фильтре достигает 0,5 МПа, в рубашке — 0,3 МПа.

Рис.4.11 Схема фильтровальной установки:

1 — барабанный вакуум-фильтр; 2 — приемник осадка; 3 — сборники фильтрата и промывной жидкости; 4 – воздуходувка; 5 — вакуум-насос; 6 — насосы для отбора фильтрата и промывной жидкости; 7 — насос для суспензии; 8- ёмкость для суспензии

В дисковых фильтрах предусмотрен центробежный сброс подсушенного осадка. Полый вал вместе с фильтровальными дисками приводится во вращение электро — и гидродвигателем. Частота вращения вала достигает 250 мин-1. Вал имеет сальниковые тефлоновые уплотнения.

Рис 4.12 Дисковый фильтр:

1 – шкив; 2 — сальниковое уплотнение; 3 – крышка; 4 — корпус фильтра; 5 – рубашка; 6 – вал; 7 — фильтровальный элемент; 8 — подпятник

Перед фильтрованием на фильтровальные элементы намывают слой вспомогательного вещества, суспензия которого готовится в суспензаторе. Готовая суспензия прокачивается насосом через фильтровальные элементы до образования намывного слоя толщиной 15. 30 мм. Фильтрат из дисков через отверстия в полом валу поступает внутрь вала и выводится из фильтра в суспензатор. Аналогичным образом проводится фильтрование суспензии. После окончания фильтрования осадок промывается обратным током фильтрата и подсушивается воздухом.

Ленточный фильтр (рис. 4.13) состоит из рамы, приводного и натяжного барабанов, между которыми натянута бесконечная перфорированная резиновая лента. Под ней расположены вакуум-камеры, соединенные в нижней части с коллекторами для отвода фильтрата и промывной жидкости. За счет вакуума лента прижимается к верхней части вакуум-камер. К резиновой ленте натяжными роликами 7 прижимается фильтровальная ткань, выполненная также в виде бесконечной ленты.

Суспензия подается на фильтровальную ткань из лотка 5. Фильтрат под вакуумом отсасывается в камеры и отводится через коллектор в сборник. Промывная жидкость подается через форсунки 2 на образовавшийся осадок и отсасывается в камеры, из которых через коллектор 9 отводится в сборник.

На приводном барабане фильтрующая ткань отделяется от резиновой ленты и огибает направляющий ролик. При этом осадок соскальзывает с фильтровальной ткани и падает в сборник осадка.

Рис 4.13 Ленточный вакуум-фильтр:

1 — приводной барабан; 2 – форсунка; 3 — вакуум-камера; 4 — резиновая лента; 5 – лоток; 6 — натяжной барабан; 7 — натяжные ролики; 8 — коллектор для отвода фильтра; 9 — коллектор для отвода промывной жидкости; 10 — сборник осадка; 11 — фильтровальная ткань

При прохождении фильтровальной ткани между роликами 7 она промывается, просушивается и очищается.

Фильтрующие центрифуги периодического и непрерывного действия разделяются по расположению вала на вертикальные и горизонтальные, по способу выгрузки осадка — на центрифуги с ручной, гравитационной, пульсирующей и центробежной выгрузкой осадка. Главным отличием фильтрующих центрифуг от отстойных является то, что они имеют перфорированный барабан, обтянутый фильтровальной тканью.

В фильтрующей центрифуге периодического действия (рис. 4.14) суспензия загружается в барабан сверху. После загрузки суспензии барабан приводится во вращение. Суспензия под действием центробежной силы отбрасывается к внутренней стенке барабана. Жидкая дисперсионная фаза проходит через фильтровальную перегородку, а осадок выпадает на ней. Фильт — рат по сливному патрубку направляется в сборник. Осадок после окончания цикла фильтрования выгружают вручную через крышку 3.

Рис.4.14 Фильтрующая центрифуга периодического действия:

1 – станина; 2 — перфорированный барабан; 3 – крышка; 4 – кожух; 5 – ступица; 6 — подшипник; 7 – электродвигатель; 8 — шкив с ременной передачей; 9 — дренажная сетка; 10 — фильтрующая ткань

Конструкция фильтрующей центрифуги с перфорированным барабаном аналогична конструкции автоматической отстойной центрифуги с непрерывным ножевым съемом осадка.

В саморазгружающихся центрифугах (рис. 4.15) осадок удаляется под действием гравитационной силы. Такие центрифуги выполняют с вертикальным валом, на котором располагается перфорированный барабан. Суспензия подается на загрузочный диск при вращении барабана с низкой частотой. Нижняя часть барабана имеет коническую форму, причем угол наклона делается большим, чем угол естественного откоса осадка. После окончания цикла фильтрования и остановки барабана осадок под действием гравитационной силы сползает со стенок барабана и удаляется из центрифуги через нижний люк.

Рис 4.15 центрифуга с гравитацонной выгрузкой осадка:

1 — вал; 2 – барабан; 3 — распределительный диск, 4 — упорная втулка

В непрерывно действующих фильтрующих центрифугах с пульсирующей выгрузкой осадка (рис. 4.16) фильтрат из центрифуги выводится непрерывно, а осадок периодически выгружается из барабана пульсирующим поршнем.

Поршень-толкатель перемещается в горизонтальном направлении в барабане с помощью штока, который находится внутри полого вала барабана. Шток вращается вместе с валом и совершает одновременно возвратно-поступательные движения (10ходов в минуту, длина каждого хода составляет примерно 0,1 длины барабабана). Сервомеханизм автоматически изменяет направление движения поршня.

Рис 4.16 Центрифуга непрерывного действия с пульсирующей выгрузкой осадка:

1 — полый вал; 2 – шток; 3 – корпус; 4 — поршень – толкатель; 5 — приемный конус; 6 – барабан; 7 — сито

Суспензия подводится по оси вала в приемный конус. В конусе имеются отверстия, по которым суспензия поступает в барабан. Внутренняя поверхность барабана покрыта фильтровальным ситом. Осадок, отложившийся на поверхности сита, промывается и перемещается поршнем к открытому концу барабана. Из барабана осадок выгружается в камеру для осадка.

Центрифуга непрерывного действия с центробежной выгрузкой осадка имеет конический перфорированный барабан, внутри которого вращается шнек со скоростью, несколько меньшей скорости вращения барабана. При вращении витки шнека снимают с барабана отложившийся осадок и перемещают его в нижнюю часть барабана, в камеру для осадка. Выгрузка осадка происходит под действием центробежной силы. При этом осадок не измельчается, его структура не изменяется, как, например, в центрифугах с ножевым срезом и выгрузкой осадка пульсирующим поршнем.

4.5. РАСЧЕТ ФИЛЬТРОВАЛЬНОГО ОБОРУДОВАНИЯ

Расчет фильтровального оборудования периодического действия заключается в определении количества аппаратов для обеспечения заданной суточной производительности по фильтрату. Для этого выбирают или рассчитывают площадь поверхности фильтрования и производительность одного аппарата.

Продолжительность фильтрования при ∆р = const определяют по уравнению

где:

Наибольшая производительность аппарата периодического действия при значительном сопротивлении фильтровальной перегородки достигается при

Производительность по фильтрату за один цикл определяют по уравнению (4.5), подставляя в него выбранную площадь поверхности фильтра F и

Производительность центрифуги но суспензии за один цикл (в кг)

Число циклов работы фильтровальной установки в сутки находят по уравнению nобщ = Qобщ/V, зная суточную производительность установки по фильтрату или суспензии.

Число циклов работы одного аппарата в сутки

Необходимое количество фильтров Ф = nобщ / n1

Расчет фильтровального оборудования непрерывного действия при заданной или принятой площади поверхности фильтрования сводится к определению по заданной производительности скорости перемещения поверхности фильтрования, а также необходимого числа аппаратов для обеспечения заданной производительности.

На основании экспериментальных данных принимают наименьшую толщину осадка, чтобы обеспечить максимальную производительность.

Из уравнения (4.2) определяют объем фильтрата V =h0F/x0.

Подставляя найденную величину V в уравнение (4.4), определяют продолжительность фильтрования для получения слоя осадка заданной толщины

На основании экспериментальных или расчетных данных определяют продолжительность промывки осадка, общую продолжительность цикла и производительность аппарата.

Производительность по фильтрату при центробежном фильтровании

Число аппаратов для обеспечения заданной производительности Qобщ определяют из соотношения Ф=Qобщ/Qi где Qi — производительность одного аппарата.

1. Какие неоднородные системы разделяют фильтрованием? 2. Что является движущей силой фильтрования? 3. Какие меры принимают для увеличения эффективности фильтрования? 4. В чем заключается расчет фильтров периодического и непрерывного действия? 5. Какое оборудование применяют для разделения неоднородных систем методом фильтрования? 6. Какие конструкции фильтров используют в пищевой промышленности? 7. Какие конструкции фильтрующих центрифуг применяют в пищевой промышленности? 8. Что является движущей силой в фильтрующих центрифугах? Чем она определяется? 9. В чем заключается расчет фильтрующих центрифуг периодического и непрерывного действия? 10. Проведите сравнительную оценку эффективности фильтрования в фильтрах и фильтрующих центрифугах.

Видео:8 класс. Химия. Фильтрование.Скачать

Расчет тканевого рукавного фильтра

Расчет тканевых фильтров сводится к определению площади фильтрации, на основе которой выбирают типоразмер фильтра и способ регенерации. Кроме того, определяют его гидравлическое сопротивление и продолжительность работы между регенерациями. Площадь фильтрации зависит, прежде всего, от объема запыленного воздуха с учетом его увеличения за счет увлажнения и подсоса, нагрева и охлаждения при движении по газовому тракту, а также от газовой нагрузки

[м 3 /(м 2 • мин)] или от эквивалентной ей скорости фильтрования. Величину удельной газовой нагрузки на фильтр можно определить из выражения

где qu — нормативная удельная нагрузка, зависящая от вида пыли и ее слииаемости, принимаемая равной qH =1,2 м 3 /(м 2 • мин) — для возгонов черных и цветных металлов, активированного угля; qH =1,7 м 3 /(м 2 • мин) — для кокса, летучей золы, порошков металлов, оксидов металлов; qH = 2,0 м 3 /(м 2 мин) — для горных пород; — коэффициент, учитывающий способ регенерации и принимаемый равным: С = 1,0 — при импульсной регенерации; Cj = 1,1 — при импульсной регенерации нетканых материалов; С = 0,7—0,85 — при регенерации обратной продувкой с встряхиванием; Ct = 0,55—0,7 — при регенерации обратной продувкой без встряхивания; С2 — коэффициент, учитывающий начальную запыленность газа и принимаемый равным: С2 = 1,1 — при запыленности газа 1—5 г/м 3 ; С2 = 1,0 — при запыленности газа 5—20 г/м 3 ; С2 = 0,9 — при запыленности газа 20—70 г/м 3 ; С2 = 0,8 — при запыленности газа > 70 г/м 3 ; С3 — коэффициент, учитывающий дисперсный состав пыли: С3 = 1,2—1,4 — при dm > 100 мкм; Сз =1,1 — при dm = 50— 100 мкм; Сз = 1,0 — для dm = 10—50 мкм; С3 = 0,9 — при dm = 3—10 мкм; 6/ = 0,7—0,8 — при dm 3 и выше; С-, = 0,95 — при концентрации 10 мг/м 3 и ниже.

Полное гидравлическое сопротивление фильтра Ар складывается из сопротивления корпуса аппарата Дрк и сопротивления фильтровальной перегородки Ар^.

Гидравлическое сопротивление корпуса фильтра определяется величиной местных сопротивлений на входе и выходе газа из аппарата и распределением потока по фильтровальным элементам:

где % — коэффициент сопротивления, отнесенный к скорости газа во входном патрубке фильтра (при стандартной скорости газов, равной 5—15 м/с, = 1,5—2,5).

Гидравлическое сопротивление фильтровальной перегородки при проведении технических расчетов можно найти по эмпирической формуле

где — скорость фильтрации, м/с; р — динамический коэффициент вязкости газа, Па-с; dm — среднемедианный размер пылевых частиц, м; гтк — пористость ткани; рч — плотность частиц пыли, кг/м 3 ; tф — время работы фильтра с момента его включения, с; /?о — удельное гидравлическое сопротивление фильтровального материала, отнесенное к толщине, равной 1 м, при скорости воздуха 1 м/с, Па; еп — пористость слоя пыли.

Пористость слоя пыли зависит от ее дисперсности и может быть вычислена из выражения

Удельное гидравлическое сопротивление ткани можно принимать равным /г0 = 0,84-10 5 Па — для шерстяной ткани; h0 = 0,83- Кг Па — для нитрона НЦМ; Л0 = 27-10 5 Па — для стеклоткани.

Динамический коэффициент вязкости газа при рабочих условиях (Па-с):

где р — коэффициент динамической вязкости газа, для воздуха ро = 17,5 • 1(Г 6 Па-с; Т0 = 273°С — температура газа в нормальных условиях; Тг — температура очищаемых газов, °С; с — принимаемая в соответствии с таблицей физических величин постоянная, зависящая от состава газа.

Постоянные фильтрования можно определить по следующим формулам:

При ориентировочных расчетах значений коэффициентов А и В можно брать из табл. 5.1.

Значения коэффициентов А и В (ткань лавсан)

🎥 Видео

Фильтрация в аквариуме. Все о фильтрации и способах фильтрации.Скачать

Фильтры механической очистки воды в квартире, частном доме или коттедже Плюсы и минусы фильтровСкачать

КАК ВЫБРАТЬ ФИЛЬТР ДЛЯ ВОДЫ? ПОЛНАЯ ИНСТРУКЦИЯСкачать

Фильтры для гидропривода и технология фильтрацииСкачать

Фильтр для Пруда. Рассказываю как сделать дешевую систему фильтрации для небольшого пруда. БиофильтрСкачать

СУПЕР ЭФФЕКТИВНЫЙ НАПОЛНИТЕЛЬ ДЛЯ ФИЛЬТРАЦИИ. В 34 РАЗА ЭФФЕКТИВНЕЕ КЕРАМИКИ.Скачать

Определяем в лаборатории коэффициент фильтрации грунтаСкачать

Вебинар 4.3. Достаточная фильтрующая площадь подземных фильтрующих сооружений. Методика расчётаСкачать

Определение коэффициента фильтрации неуплотненного песчаного грунтаСкачать

Фильтрующие сооружения канализации. Поле фильтрацииСкачать

8 разделение жидкости и твёрдх тел И ЧурапинСкачать

"ПК ЛИРА 10 в задачах". Тема 25. Расчет фильтрацииСкачать

Клубочковая фильтрацияСкачать

Обратный осмос, взгляд изнутриСкачать

Параллельная установка фильтров! Двукратная производительность и редкая замена картриджей!Скачать

МАТЕРИАЛЫ ДЛЯ ФИЛЬТРАЦИИ. ВИДЫ ФИЛЬТРУЮЩИХ МАТЕРИАЛОВ. MATERIALS FOR FILTERСкачать

Секрет фильтрации аквариума ✪ БиоМонстры внешних фильтровСкачать