- Площадь сечения прутка

- Справочник по металлопрокату — Круг стальной

- Сталь 40Х: характеристики, свойства

- Общие данные

- Нормативная документация

- Преимущества и недостатки

- Химический состав

- Расшифровка сокращённых обозначений

- Аналоги и номенклатура

- Отечественные

- Зарубежные аналоги Стали 40Х

- Свойства сплава

- Механические свойства

- Резка

- Способы обработки стали марки 40х

- Особенности термообработки

- Критический диаметр после закалки в различных средах

- Область применения

- Для изготовления основных деталей арматуры атомных станций

- Для деталей арматуры и пневмоприводов, предназначенных для эксплуатации в условиях низких температур

- Для изготовления шпинделей и штоков

- Для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок

- Для крепежных деталей арматуры

- Производство стали марки 40х

- Средняя цена по России в 2021 году

- Образцы продукции из стали 40Х

- 🎬 Видео

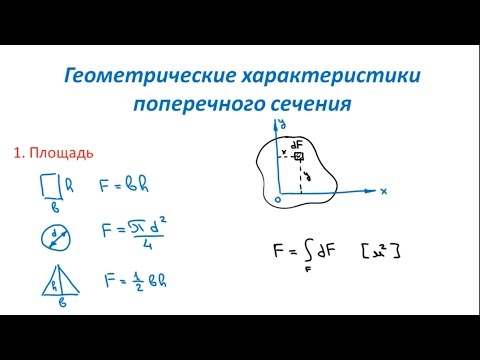

Видео:Основы Сопромата. Геометрические характеристики поперечного сеченияСкачать

Площадь сечения прутка

Пруток — это длинномерный металлический полуфабрикат, являющийся заготовкой для получения деталей способами пластической деформации или обработки резанием.

Сечение прутка — это изображение фигуры, образованной рассечением прутка плоскостью в поперечном направлении.

Формула для расчета площади поперечного сечения прутка:

S = π * d 2 / 4, где

d — диаметр прутка.

Быстро выполнить эту математическую операцию можно с помощью нашей онлайн программы. Для этого необходимо в соответствующее поле ввести исходное значение и нажать кнопку.

На этой странице представлен самый простой онлайн калькулятор расчета площади поперечного сечения прутка, если известен диаметр прутка. С помощью этого калькулятора вы в один клик сможете рассчитать площадь сечения прутка.

Видео:Закалка стали 40хСкачать

Справочник по металлопрокату — Круг стальной

Прокат стальной круглого сечения.

| Номер стандарта | Название |

| ГОСТ 2590-88 | Прокат стальной горячекатаный круглый. Сортамент |

| ГОСТ 1133-71 | Сталь кованая круглая и квадратная. Сортамент |

| ГОСТ 7417-75 | Сталь калиброванная круглая. Сортамент |

| ГОСТ 14955-77 | Сталь качественная круглая со специальной отделкой поверхности. Технические условия |

| ОСТ 14-21-77 | Заготовка трубная из углеродистых, низколегированных и легированных сталей |

Для стального горячекатаного проката круглого сечения диаметром от 5 до 200 мм включительно. Прокат диаметром более 270 мм изготавливается по согласованию с потребителем По точности прокат изготовляют:

• А — высокой точности;

• Б — повышенной точности;

• В — обычной точности.

Диаметр проката, предельные отклонения по нему, площадь поперечного сечения и масса 1 м длины должны соответствовать таблице 1.

Таблица. Масса круга.

| Диаметр, мм | Предельные отклонения, мм, при точности прокатки | Предельные отклонения, мм, при точности прокатки | Предельные отклонения, мм, при точности прокатки | Площадь поперечного сечения, мм2 | Масса 1 м профиля, кг |

| А | Б | В | |||

| 5 | +0,1 -0,2 | +0,1 -0,5 | +0,3 -0,5 | 0,1963 | 0,154 |

| 5,5 | 0,2376 | 0,186 | |||

| 6 | 0,2827 | 0,222 | |||

| 6,3 | 0,3117 | 0,245 | |||

| 6,5 | 0,3318 | 0,260 | |||

| 7 | 0,3848 | 0,302 | |||

| 8 | 0,5027 | 0,395 | |||

| 9 | 0,6362 | 0,499 | |||

| 10 | +0,1 -0,3 | 0,7854 | 0,616 | ||

| 11 | 0,9503 | 0,746 | |||

| 12 | 1,131 | 0,888 | |||

| 13 | 1,327 | 1,04 | |||

| 14 | 1,539 | 1,21 | |||

| 15 | 1,767 | 1,39 | |||

| 16 | 2,011 | 1,58 | |||

| 17 | 2,270 | 1,78 | |||

| 18 | 2,545 | 2,00 | |||

| 19 | 2,835 | 2,23 | |||

| 20 | +0,1 -0,4 | +0,2 -0,5 | +0,4 -0,5 | 3,142 | 2,47 |

| 21 | 3,462 | 2,72 | |||

| 22 | 3,801 | 2,980 | |||

| 23 | 4,155 | 3,260 | |||

| 24 | 4,524 | 3,55 | |||

| 25 | 4,909 | 3,85 | |||

| 26 | +0,1 -0,4 | +0,2 -0,7 | +0,3 -0,7 | 5,307 | 4,17 |

| 27 | 5,726 | 4,83 | |||

| 28 | 6,158 | 5,18 | |||

| 29 | +0,1 -0,5 | 7,069 | 5,55 | ||

| 30 | 7,548 | 5,92 | |||

| 31 | +0,4-0,7 | 8,420 | 6,31 | ||

| 32 | 8,533 | 6,71 | |||

| 33 | 9,079 | 7,13 | |||

| 34 | 9,621 | 7,55 | |||

| 35 | 10,18 | 7,99 | |||

| 37 | 10,75 | 8,44 | |||

| 38 | 11,34 | 8,90 | |||

| 39 | 11,95 | 9,38 | |||

| 40 | 12,57 | 9,86 | |||

| 41 | 13,20 | 10,33 | |||

| 42 | 13,85 | 10,88 | |||

| 43 | 14,52 | 11,40 | |||

| 44 | 15,20 | 11,94 | |||

| 45 | 15,90 | 12,48 | |||

| 46 | 16,62 | 13,05 | |||

| 47 | 17,35 | 13,61 | |||

| 48 | 18,10 | 14,20 | |||

| 50 | +0,1 -0,7 | +0,2 -1,0 | +0,4 -1,0 | 19,64 | 15,42 |

| 52 | 21,24 | 16,67 | |||

| 53 | 22,06 | 17,32 | |||

| 54 | 22,89 | 17,97 | |||

| 55 | 23,76 | 18,65 | |||

| 56 | 24,63 | 19,33 | |||

| 58 | 26,42 | 20,74 | |||

| 60 | +0,1 -0,9 | +0,3 -1,1 | +0,5 -1,1 | 28,27 | 22,19 |

| 62 | 30,19 | 23,70 | |||

| 63 | 31,17 | 24,47 | |||

| 65 | 33,18 | 26,05 | |||

| 67 | 35,26 | 27,68 | |||

| 68 | 36,32 | 28,51 | |||

| 70 | 38,48 | 30,21 | |||

| 72 | 40,72 | 31,96 | |||

| 75 | 44,18 | 34,68 | |||

| 78 | 47,48 | 37,51 | |||

| 80 | +0,3 -1,1 | +0,3 -1,3 | +0,5 -1,3 | 50,27 | 39,46 |

| 82 | 52,81 | 41,46 | |||

| 85 | 56,74 | 44,54 | |||

| 87 | 59,42 | 46,64 | |||

| 90 | 63,62 | 49,94 | |||

| 92 | 66,44 | 52,16 | |||

| 95 | 70,88 | 55,64 | |||

| 97 | 73,86 | 57,98 | |||

| 100 | — | +0,4 -1,7 | +0,6 -1,7 | 78,54 | 61,65 |

| 105 | 86,59 | 67,97 | |||

| 110 | 95,03 | 74,60 | |||

| 115 | 103,87 | 81,54 | |||

| 120 | — | +0,6 -2,0 | +0,8 -2,0 | 113,10 | 88,78 |

| 125 | 122,72 | 96,33 | |||

| 130 | 132,73 | 104,20 | |||

| 135 | 143,14 | 112,36 | |||

| 140 | 153,94 | 120,84 | |||

| 145 | 165,10 | 129,60 | |||

| 150 | 176,72 | 138,72 | |||

| 155 | 188,60 | 148,05 | |||

| 160 | — | — | +0,9 -2,5 | 201,06 | 157,83 |

| 165 | 213,72 | 167,77 | |||

| 170 | 226,98 | 178,18 | |||

| 175 | 240,41 | 188,72 | |||

| 180 | 254,47 | 199,76 | |||

| 185 | 268,67 | 210,91 | |||

| 190 | 283,53 | 222,57 | |||

| 195 | 298,50 | 234,32 | |||

| 200 | 314,16 | 246,62 | |||

| 210 | — | — | +1,2 -3,0 | 346,36 | 271,89 |

| 220 | 380,13 | 298,40 | |||

| 230 | 415,48 | 326,15 | |||

| 240 | 452,39 | 355,13 | |||

| 250 | 490,88 | 385,34 | |||

| 260 | — | — | +2,0 -4,0 | 530,66 | 416,57 |

| 270 | 572,26 | 449,22 |

Примечание: Площадь поперечного сечения и масса 1 м длины профиля вычислены по номинальным размерам. При вычислении 1 м проката плотность стали принята равной 7,85 кг/м3. Масса 1 м проката является справочной величиной. По требованию потребителя круглый покат изготовляют с плюсовыми отклонениями, указанными в таблице 2.

| Диаметр, мм | Предельное отклонение, не более |

| От 5 до 9 включительно | +0,5 |

| Свыше 9 до 19 | +0,6 |

| 19 — 25 | +0,8 |

| 25 — 31 | +0,9 |

| 31 — 37 | Суммы предельных отклонений для проката обычной точности прокатки в соответствии с таблицей 1 |

Овальность проката не должна превышать 50% суммы предельных отклонений по диаметру. Допускается для инструментального легированного и быстро режущего проката овальность не превышающая 60% суммы предельных отклонений по диаметру. Прокат диаметром до 9 мм изготовляют в мотках, свыше 9 мм — в прутках. В соответствии с заказом прокат изготовляют: мерной длины; кратной мерной длины; немерной кратной длины. Прокат изготовляют длиной: от 2 до 6 м — из углеродистой обыкновенного качества и низколегированной стали; от 2 до 6 м — из качественной углеродистой и легированной стали; от 1,0 до 6 м — из высоколегированной стали. Предельные отклонения по длине проката мерной и кратной мерной длины не должы превышать: +30 мм — при длине до 4 м включительно; +50 мм — при длине свыше 4 м до 6 м включительно. +70 мм — при длине свыше 6 м. Кривизна прутков не должна превышать значений, указанных в таблице 3.

| Диаметр Круга | Кривизна | |

| I класс | II класс | |

| До 25 мм включительно | 0,5% длины | — |

| Свыше 25 мм | 0,4% длины | 0,5% длины |

Кривизну проката измеряют на длине не менее 1 м на расстоянии не менее 1 м на расстоянии не менее 150 мм от концов.

Видео:Сталь марки 40Х расшифровка марки по цифрам и буквамСкачать

Сталь 40Х: характеристики, свойства

Видео:20. Сжатая стойка. Устойчивость. Гибкость. ( практический курс по сопромату )Скачать

Общие данные

Заменитель: Сталь 40ХФ, Сталь 40ХР, Сталь 45Х, Сталь 38ХА, Сталь 40ХН, Сталь 40ХС

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-81, ГОСТ 19903-74.

- Полоса ГОСТ 82-70, ГОСТ 103-76, ГОСТ 1577-81.

- Поковки и кованые заготовки ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8733-87, ГОСТ 13663-68.

Оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

Нормативная документация

ГОСТ 82-70.Прокат стальной горячекатанный широкополосный универсальный.Сталь 40Х.

ГОСТ 103-76.Полоса стальная горячекатанная.Сортамент.Сталь 40Х.

ГОСТ 1051-73.Прокат калиброванный.Общие технические условия.Сталь 40Х.

ГОСТ 1133-71.Сталь кованая круглая и квадратная.Сортамент.Сталь 40Х.

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной качественной стали.Технические условия. Сталь 40Х.

ГОСТ 2590-88.Прокат стальной горячекатанный круглый.Сортамент.Сталь 40Х.

ГОСТ 2591-88.Прокат стальной горячекатанный квадратный.Сортамент.Сталь 40Х.

ГОСТ 2879-88.Прокат стальной горячекатанный шестигранный.Сортамент.Сталь 40Х.

ГОСТ 7417-75.Сталь калиброванная круглая.Сортамент.Сталь 40Х.

ГОСТ 8479-70. Поковки из конструкционной углеродистой и легированной стали. Общие технические условия.Сталь 40Х.

ГОСТ 8559-57.Сталь калиброванная квадратная.Сортамент.Сталь 40Х.

ГОСТ 8560-78.Прокат калиброванный шестигранный.Сортамент.Сталь 40Х.

ГОСТ 10702-78. Прокат из качественной конструкционной углеродистой и легированной стали для холодного выдавливания и высадки. Технические условия. Сталь 40Х.

ГОСТ 13663-86 .Трубы стальные профильные.Технические требования.Сталь 40Х.

ГОСТ 19903-74. Прокат листовой горячекатаный. Сортамент. Сталь 40Х.

Видео:Подбор сечения балкиСкачать

Преимущества и недостатки

Плюсы и минусы материала определяются его свойствами. Среди характеристик стали 40Х особое значение имеют показатели твердости и выносливости. Благодаря наличию хрома в составе сплава, детали, изготовленные из нее:

- имеют высокий запас прочности и устойчивости к коррозии;

- рассчитаны на высокие и длительные нагрузки;

- устойчивы к действию экстремальных температур в диапазоне от -40 до +425 градусов;

- выдерживают резкие перепады температур; магнитные свойства стали 40Х не влияют на ее эксплуатационные характеристики;

- могут эксплуатироваться практически при любых внешних условиях;

- не требуют очищения и обработки поверхностей;

- обладают высоким пределом выносливости и стойкости к короблению.

После закалки карбид, содержащийся в сплаве, полностью растворяется, и металл приобретает более высокую коррозионную устойчивость.

Химические свойства стали 40Х позволяют использовать ее в агрессивных влажных средах. Материал также хорошо поддается операциям резки. По свариваемости сплав относится к 4 группе.

Чтобы избежать трещин на сварочном шве, его следует предварительно разогреть до 200-300 градусов.

Среди недостатков стали отпускная хрупкость и флокеночувствительность, однако технологии термообработки позволяют уменьшить эти свойства до минимальных значений.

Видео:Закалка стали 40 х ( обзор термической обработки)Скачать

Химический состав

На всей территории СНГ характеристики и применение стали 40Х определяются ГОСТом 4543-2016. Он указывает на химический состав и основные эксплуатационные свойства. Расшифровка стали свидетельствует о содержании главных компонентов – углерода и хрома.

Первые два знака обозначают концентрацию основного легирующего элемента – углерода, она находится в диапазоне 0,36-0,40%. Сложно выдержать более точную концентрацию в процессе выплавки металла.

Буква «Х» указывает на присутствие хрома, который улучшает коррозионную стойкость материала. Однако его концентрация не превышает показателя 0,8-1,1% и недостаточна для придания стали достаточной сопротивляемости коррозии.

В состав сплава входят и другие легирующие добавки, не отмеченные в маркировке, но придающие определенные свойства стали 40Х:

- никель – до 0,3%;

- марганец – 0,5-0,8%;

- кремний – 0,17-0,37%;

- медь присутствует в очень небольших количествах, около 0,035%, и не оказывает существенного влияния на механические свойства сплава;

- строго регламентируются концентрации вредных примесей – серы и фосфора, их содержание не превышает 0,035%.

Видео:Сопротивление материалов. Занятие 17. Расчет стержня на устойчивость. Подбор сеченияСкачать

Расшифровка сокращённых обозначений

- временное сопротивление разрыву (предел прочности при растяжении), МПа

- предел упругости, МПа

- предел текучести условный, МПа

- относительное удлинение после разрыва, %

- предел текучести при сжатии, МПа

- предел кратковременной прочности, МПа

- ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2

- предел пропорциональности (предел текучести для остаточной деформации), МПа

- твердость по Бринеллю

- твердость по Виккерсу

- твердость по Роквеллу, шкала С

- твердость по Роквеллу, шкала В

- твердость по Шору

- относительная осадка при появлении первой трещины, %

- предел прочности при кручении, максимальное касательное напряжение, МПа

- предел прочности при изгибе, МПа

Видео:СЕЧЕНИЯ. СТРАШНЫЙ УРОК | Математика | TutorOnlineСкачать

Аналоги и номенклатура

Марку стали 40Х можно заменить отечественными аналогами:

Зарубежные аналоги имеют другую маркировку, однако составы этих сплавов приблизительно совпадают:

- G51400 и H51350 – Соединенные Штаты;

- 37Cr4, 41Cr4, 41CrS4 – Германия;

- 35Cr, 38CrA, 40Cr и 40CrA – КНР;

- SCr435, SCr440 – Япония;

- 37Cr4, 41Cr4 – Франция;

- 36CrMn4 – Италия;

- 2245 – Швеция;

- 14140 – Чехия.

Классификация конструкционных легированных сталей регламентируется ГОСТом 4543-71. В нем прописаны технические условия на разные виды проката. По характеристикам стали 40Х ГОСТ 4543-71 относит ее к классу хромистых сплавов и устанавливает:

- предельное содержание примесей, негативно влияющих на технологические свойства материала, например, серы и фосфора;

- режимы термообработки.

Сталь поставляется в виде:

- сортового проката по нескольким стандартам;

- калиброванного прутка;

- прутка шлифованного и серебрянки по ГОСТу 14955-77;

- толстого листа и полос;

- поковок, согласно ГОСТу 8479-70;

- труб и соединительных частей к ним.

Технические характеристики стали 14Х17Н2

Отечественные

Возможность замены на материал родственного состава должна анализироваться в каждом случае, универсального решения не существует.

- 38ХА. Углерода — 0,38%, хрома — до 1,5%, «А» — обозначение сплава стандарта высокого качества;

- 40ХН. Углерода — 0,40%, легирование 1,1%-м хромом и 1,5%-м никелем;

- 40ХС. Количество углерода и хрома остается тем же, дополнительный легирующий элемент — кремний в концентрации 1,2-1,5%

- 40ХФА. Углерод — 0,40%, легирующий элемент — ванадий 1,1%.«А» — железоуглеродный сплав высокого стандарта качества. Используется при температурах до +400°С

Применение: изготовление заготовок и конечных продуктов усиленной износостойкости (шестерней, опор, валов, осей), в т.ч. для предприятий по добыче газа и нефти (трубопроводы, корпуса).

Зарубежные аналоги Стали 40Х

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE |

| 5135 | 1,7034 | SCr435 | 37Cr4 | 37Cr4 | 1.7034 | 36CrMn4 | 37Cr4 | 37Cr4 |

| 5140 | 1,7035 | SCr435H | 38C4 | 41Cr4 | 1.7035 | 36CrMn5 | 41Cr4 | 38Cr4 |

| 5140H | 1,7045 | SCr440 | 38C4FF | 530A36 | 1.7039 | 37Cr4 | 45C4 | 38Cr4DF |

| 5140RH | 37Cr4 | SCr440H | 41Cr4 | 530A40 | 37Cr4 | 38Cr4KB | 41Cr4 | |

| G51350 | 41Cr4 | 42C4 | 530H36 | 37Cr4KD | 38CrMn4KB | 41Cr4DF | ||

| G51400 | 41CrS4 | 42C4TS | 530H40 | 41Cr4 | 41Cr4 | 42Cr4 | ||

| H51350 | 42Cr4 | 530M40 | 41Cr4KD | 41Cr4KB | F.1201 | |||

| H51400 | 41CrS4 | F.1202 | ||||||

| F.1210 | ||||||||

| F.1211 | ||||||||

| Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея |

| GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS |

| 35Cr | 2245 | 37Cr4 | 37Cr4 | 38HA | 40Cr10 | 14140 | 5132H | SCr435 |

| 38CrA | 40Ch | 41Cr4 | 40H | 40Cr10q | 5140 | SCr435H | ||

| 40Cr | 41Cr4 | Cr2Z | SCr440 | |||||

| 40CrA | Cr3Z | SCr440H | ||||||

| 40CrH | ||||||||

| 45Cr | ||||||||

| 45CrH | ||||||||

| ML38CrA | ||||||||

| ML40Cr |

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Видео:Условная диаграмма напряжений. Пластичные и хрупкие материалыСкачать

Свойства сплава

Физико-механические свойства стали 40Х позволяют выдерживать высокие нагрузки без разрушения ее структуры:

- плотность – 7820 кг/м3; модуль упругости – 2,14Х10-5;

- коэффициент линейного расширения – 11,9Х106 1/град.;

- удельное электросопротивление – 210Х109 Ом*м;

- ударная вязкость – 160 Дж/см2;

- температура ковки – от 1250 до 800 градусов.

Почти все показатели изменяются в зависимости от температуры. С ее повышением, увеличиваются:

- удельное сопротивление;

- коэффициент линейного расширения;

- удельная теплоемкость.

Обратную зависимость от температуры демонстрируют:

- модуль упругости;

- плотность металла;

- коэффициент теплопроводности.

Важной характеристикой является показатель предела текучести. Он определяется величиной нагрузки, при которой в изделии возникают необратимые деформации. Показатель зависит от нескольких факторов: режима термообработки; типа легирующих добавок и количества вредных примесей; структуры кристаллической решетки.

Для стали 40Х предел текучести уменьшается в диапазоне температур 100-500 градусов от 490 до 345 МПа. Негативное влияние на качество сплава оказывают отпускная хрупкость и флокеночувствительность. Сталь трудносвариваема, требует предварительного подогрева и последующей термообработки.

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB | |||||||||

| Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | ||||||||||

| Поковки. Нормализация. КП 245 | 500-800 | 245 | 470 | 15 | 30 | 34 | 143-179 | |||||||||

| Поковки. Нормализация. КП 275 | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 | |||||||||

| Поковки. Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | 13 | 30 | 29 | 156-197 | |||||||||

| Поковки. Нормализация. КП 315 |  Сварка стали вольфрамовым электродом. Резка

Видео:Конструкционные и инструментальные углеродистые сталиСкачать  Способы обработки стали марки 40хМатериал плохо сваривается. Для устранения этого недостатка применяется термическая обработка. С ее помощью можно получить более универсальный сплав, улучшить его технические характеристики. Термическая обработка проводится в несколько этапов:

Если термическая обработка была проведена правильно, твердость повышается до 217 НВ. При этом снижается внутреннее напряжение. Закалку проводят при температуре 860 °C, отпуск — при 200 °C. Если температурный режим не был нарушен, срок эксплуатации сплава увеличивается. Поле проведения термической обработки улучшается свариваемость металла, для получения качественного шва до применения сварки места соединения нужно разогреть. Сталь 40х имеет высокую себестоимость из-за сложностей производства, дополнительной термической обработки. Легированный металл чаще применяется для производства деталей, которые длительное время подвергаются большой нагрузке. Особенности термообработкиТермическая обработка проводится с целью улучшения механических свойств стали 40., в основном, для повышения прочности и поверхностной твердости. Она состоит из комплекса операций, в результате которых изменяется внутренняя структура сплава. Материал подвергается сильному нагреву, поэтому технология термообработки должна учитывать особенности сплава, например:

ГОСТ определяет оптимальные режимы:

В итоге улучшаются характеристики:

Медленное охлаждение после отпуска ведет к хрупкости стали. Избежать ее можно быстрым охлаждением, однако при этом возможно появление внутренних напряжений, вызывающих деформацию металла. Флокеночувствительность, то есть образование внутренних трещин и полостей, можно уменьшить вакуумированием процесса нагрева и совмещением его с продувкой аргоном. Технические характеристики углеродистой стали 45 Особого внимания требует процесс закалки стали 40Х, так как она идет на изготовление деталей, испытывающих постоянные нагрузки, например, втулок, шестерен, болтов. После процедуры увеличивается твердость металла, но снижаются пластичность и устойчивость к ударным нагрузкам. Соотношение этих параметров зависит:

Критический диаметр после закалки в различных средахПри максимальной твердости от 43 до 46 HRC3 и содержании мартенсита не более 50% диаметр составляет от 16 до 76 мм. При критической твердости в диапазоне от 49 до 53 HRC3 и количестве мартенсита, равном 90%, диаметр равен от 6 до 58 мм. В обозначенных пределах прут с сечением цилиндрической формы прокаливается насквозь. Видео:Сталь 40 расшифровка марки сталиСкачать  Область примененияМеталлопрокат стали 40Х получил широкое применение в машиностроительных отраслях для производства изделий повышенной прочности и выносливости при воздействии интенсивных нагрузок:

Листовую сталь используют:

Из прутков, изготовленных по ГОСТу 5950-2000, производят инструменты, применяющиеся в условиях небольших скоростей и температур, не превышающих 2 тыс. градусов. Для изготовления основных деталей арматуры атомных станцийСплав поставляется в виде кускового металла, обработанного горячим штампованием или в форме крепежных изделий. Применение конечного продукта при температуре свыше +500°С не допускается. Для деталей арматуры и пневмоприводов, предназначенных для эксплуатации в условиях низких температурМеталл деталей теряет свои свойства и не рекомендован к применению при температуре ниже -60°С. Не допускается использовать детали сечением более 30 мм и прочностью менее 1000 Н. Требуются два этапа обработки — прокаливание и отпуск. Для изготовления шпинделей и штоковМатериал поставляется в форме сортового проката. Конечный продукт допускается к использованию в температурных пределах -40…+450°С при условии прокаливания. Для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковокФорма поставки — кусковой металл, прошедший горячее штампование или прокатные заготовки. Сплав сохраняет структуру и свойства при температуре окружающей среды -40…+450°С. При использовании для блоков и стволов арматуры, нижний температурный порог составляет -30°С. Допускаются к применению заготовки, улучшенные прокаливанием и высоким отпуском, не подвергавшиеся сварке. Для крепежных деталей арматурыНижняя граница допустимой температуры среды составляет -60…-40°С. Каждый образец продукции подвергается испытанию по Шарпи на удар маятникового копра в месте напротив надреза. Результат считается положительным, если показатель вязкости к действию ударной нагрузки равен или превышает 300 кДж/м. Видео:Сверление Сталь 40ХСкачать  Производство стали марки 40х

Последний этап производства — легирование стали. В расплавленный металл вводятся определенные компоненты, которые нужны для изменения его технических характеристик. Видео:Сопромат. Практическое занятие №2.9Скачать  Средняя цена по России в 2021 годуСтоимость стали 40х зависит от размера горячекатаного круга:

Материал производится по ГОСТу 2590-88 и относится к сортовому металлопрокату (как разновидность) — представлен в виде стержня с круглым сечением. Видео:09 Классификация и маркировка сталей.Скачать  Образцы продукции из стали 40ХНиже приводим образцы некоторой продукции, изготавливаемой нашей организацией из стали 40Х. Зубчатые колёса редуктора Ц2У-315Н»> Выходной вал в виде зубчатой полумуфты редуктора РМ-350»> 🎬 ВидеоСопромат. Часть 1. Растяжение (сжатие). Построение эпюр продольных сил и нормальных напряжений.Скачать  Зачем нужна арматура в балках | Проектирование железобетонных конструкций | Проектирование зданийСкачать  Термообробка Сталь 40ХСкачать  Контур заземления. Все тонкости монтажа + нормы и правилаСкачать  Определение центра тяжести сложных сечений. Фигуры из ГОСТ.Скачать  Закалка шестеренок, материал 40Х.Скачать  | |||||||||||||||