- Расчет основных размеров аппарата

- Глава 5 Расчет реакционных устройств каталитических процессов (стр. 2 )

- задачи

- 5.2 Каталитический риформинг бензиновых фракций

- Изомеризация пентан-гексановой фракции

- мой курсач.docx

- 3.1.6 Расчет размеров реактора

- 3.1.7 Расчет потери напора в слое катализатора

- 4 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ УСТАНОВКИ

- 💥 Видео

Видео:#Физика. Электричество. Поперечное сечение проводника fiz1.ruСкачать

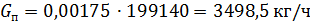

Расчет основных размеров аппарата

Площадь поперечного сечения реактора равна:

где V — объем паров, проходящих через свободное сечение реактора, м 3 /ч; ω — допустимая скорость паров в свободном сечении реактора, м/с.

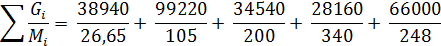

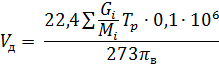

Величину V определим по формуле:

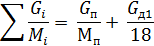

где

Для расчета величины

Этот объем паров является наибольшим, так как суммарный объем всех получающихся продуктов крекинга больше объема сырья.

Примем среднюю скорость движение газов в свободном сечении реактора равной ω = 0,85 м/с. Тогда площадь поперечного сечения реактора:

Полная высота реактора определяется по формуле:

где h — высота псевдоожиженного слоя, м; h1 — высота переходной зоны от псевдоожиженного слоя до зоны отпарки, м; h2 — высота зоны отпарки (принимается равной 6 м); h3 — высота сепарационной зоны, м; h4 — часть высоты аппарата, занятая циклонами (принимается равной 6 м); h5 — высота верхнего полушарового днища, равная 0,5D = 3,75 м.

Высота псевдоожиженного слоя в промышленных реакторах составляет 4,5 — 7,0 м. В нашем случае ее можно рассчитать по формуле:

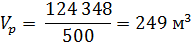

Здесь Vp — объем реакционного пространства (в м 3 ):

где

Величина

где

Высота проходной зоны h1:

где h1 ‘ — высота цилиндрической части переходной зоны; hк — высота ее конической части.

Примем высоту переходной зоны равной 7 м. Величины h1 ‘ и hк найдем после определения диаметра десорбера.

Площадь поперечного сечения десорбера:

где

Наибольший объем паров будет в верхней части десорбера. Величина

где

Количество паровой смеси в десорбере равно:

где

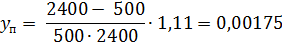

Количество углеводородных паров, заключенным в объеме между частицами катализатора и адсорбированных на поверхности циркулирующего катализатора равно:

Здесь уп — доля углеводородных паров, переносимых с потоком катализатора, рассчитываемая по формуле:

где

Если принять среднюю молекулярную массу

В рабочих условиях для верхней части десорбера

При этом Тв = Тр = 758 К, а давление в верхней части десорбера равно:

=

Подставив в формулу для расчета объема газов и паров все известные величины, получим:

Примем линейную скорость паров в расчета на полное сечение десорбера равной

Принимая, что угол образующей конуса с вертикалью составляет 45°, и зная диаметр реактора (7,5 м), геометрически легко найти высоту конического перехода hк = 2,25 м. Получим:

Высота сепарационной зоны hз рассчитывается по формуле:

где ω — скорость паров в свободном сечении реактора, м/с.

Hп = 5,68 + 7 + 6 + 5,2 + 6 + 3,75 = 33,63 м

Высота цилиндрической части корпуса:

В промышленных реактора отношение высоты цилиндрической части корпуса к диаметру Hц/D находится в пределах от 1,4 до 4. Меньшие значения этого соотношения характерны для мощных реакторов. Для нашего случая:

Расчет давление у основания зоны отпарки (десорбера). Расчет температуры катализатора на выходе из десорбера.

При известной высоте реактора можно подсчитать давление у основания десорбера по следующему выражению:

где π — давление над псевдоожиженным слоем, Па; h, h1, h2 — соответственно высоты псевдоожиженного слоя, конической части и зоны отпарки, м.

Чтобы определить температуру катализатора на входе в регенератор, необходимо знать температуру закоксованного катализатора на выходе из десорбера. Поступающий в десорбер перегретый водяной пар (Т = 783 К, π = =

где

Подставив в формулу для расчета

Температура выходящего из зоны отпарки отработанного катализатора равна:

Тк = Тр +

Видео:6. Определение характеристик сечения ( практический курс по сопромату )Скачать

Глава 5 Расчет реакционных устройств каталитических процессов (стр. 2 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 |

где

Объемный расход паров определяется по формуле (3.11), линейная скорость движения паров обычно равна 0,4-0,7 м/с. Зная площадь поперечного сечения, легко найти его диаметр. Диаметр реактора можно также определить непосредственно по формуле (3.13).

4. Находят высоту кипящего слоя катализатора (hк. с, м) по формуле

и общую высоту реактора

где hо. з – высота отстойной зоны, hо. з=4,5-5 м.

5. Определяют продолжительность пребывания частиц катализатора в реакторе (tк, с) по формуле tк=3600/Кцw.

Площадь поперечного сечения отпарной секции реактора и ее высоту рассчитывают исходя из объема водяного пара, скорости его движения, а также объема катализатора, находящегося в отпарной секции.

Геометрические размеры регенератора определяются таким же образом как и реактора.

Пример 5.2. В реактор каталитического крекинга поступает 106 000 кг/ч вакуумного газойля (

Решение. Объем катализатора в реакторе определим по формуле (5.6):

Объем кипящего слоя

Площадь поперечного сечения найдем по формуле (5.7):

Отсюда диаметр реактора

Высоту кипящего слоя катализатора определим по формуле (5.8):

Общая высота реактора

Видео:Основы Сопромата. Геометрические характеристики поперечного сеченияСкачать

задачи

5.1 Определить выход бензина каталитического крекинга вакуумного газойля при 470°С, если общая глубина превращения сырья составляет 81%.

5.2 Каталитический крекинг протекает при температуре 510°С, общая глубина превращения сырья равна 0,84. Найти выходы легкого каталитического газойля и кокса.

5.3 Температура в реакторе каталитического крекинга равна 490°С. В этих условиях 68% сырья превращается в продукты. Подсчитать выход газа.

5.4 Каким будет выход бензина, если глубина превращения нефтяного сырья в процессе каталитического крекинга равна 0,73 при 475°С?

5.5 Определить количество теплоты, вносимой в реактор катализатором за 1 ч, если его расход равен 118,05 кг/с, температура 510°С и остаточное содержание кокса 0,1%.

5.6 Процесс крекинга проводят на цеолитсодержащем катализаторе, глубина превращения при этом составляет 0,8. Рассчитать тепловой эффект процесса (на 1 кг сырья).

5.7 На установке каталитического крекинга перерабатывается 19,58 кг/с вакуумного газойля. Процесс осуществляется на алюмосиликатном катализаторе, который обеспечивает глубину превращения сырья 68 %. Определить часовой тепловой эффект процесса, если известно, что удельное количество теплоты, выделяемой в результате реакции на алюмосиликатном катализаторе, на 93 кДж/кг выше, чем на цеолитсодержащем.

5.8 Найти теплоту сгорания 1 кг кокса при регенерации катализатора. Элементарный состав кокса (в массовых процентах): С – 92,5; Н – 7,0; S – 0,5. Оксид углерода в продуктах сгорания отсутствует Тепловые эффекты реакций окисления принять:

5.9 В реактор каталитического крекинга поступает 78 150 кг/ч сырья. Кратность циркуляции катализатора равна 7,6. Найти массовый расход циркулирующего катализатора.

5.10 Рассчитать объем кипящего слоя катализатора в реакторе, в который поступает 54 300 кг/ч широкой масляной фракции (

5.11 Определить диаметр реактора каталитического крекинга, через который проходит 47 160 м3/ч паров продуктов реакции со скоростью 0,65 м/с.

5.12 В кипящем слое регенератора находится 250 т катализатора. Какой объем занимает кипящий слой, если его плотность равна 380 кг/м3?

5.13 Через регенератор проходит 122 400 м3/ч дымовых газов, скорость движения которых равна 0,8 м/с. найти диаметр регенератора.

Видео:СЕЧЕНИЯ. СТРАШНЫЙ УРОК | Математика | TutorOnlineСкачать

5.2 Каталитический риформинг бензиновых фракций

Характеристика процесса. Каталитический риформинг является одним из основных процессов получения высокооктановых бензинов. Применение платинового или биметаллического катализатора позволяет превращать сырьевые прямогонные бензиновые фракции в продукты, содержащие значительное количество ароматических углеводородов. Полученные ароматизированные фракции можно использовать не только как высокооктановые добавки, но и как сырье для дальнейшего извлечения индивидуальных ароматических углеводородов. В связи с этим существуют две разновидности каталитического риформинга, предназначенные для выработки либо компонента бензина, либо ароматического концентрата. Оба варианта имеют практически одинаковую технологическую схему и отличаются только мощностью, размерами аппаратов, фракционным составом сырья и некоторыми другими незначительными параметрами. Температурные пределы выкипания сырья для получения различных продуктов приведены ниже:

Видео:Площадь сеченияСкачать

Изомеризация пентан-гексановой фракции

Автор: Пользователь скрыл имя, 19 Февраля 2013 в 15:53, курсовая работа

Краткое описание

Каталитическая изомеризация – это процесс получения экологически высокооктановых компонентов автобензинов или сырья нефтехимии, прежде всего изопентана для синтеза изопренового каучука из низкооктановых компонентов нефти, содержащих в основном н-пентан и н-гексан.

Оглавление

1 ОБЗОР ПО НАУЧНО-ТЕХНИЧЕСКИМ ОСНОВАМ ПРОЦЕССА

7

1.1 Назначение процесса. Место и роль установки в схеме завода

7

1.2 Сырье: виды, качество и способы подготовки

8

1.3 Продукты: качество и выход

10

1.4 Вспомогательные вещества: их свойства и назначение

11

1.5 Основы химизма и механизма

12

1.5.1 Целевые реакции

12

1.5.2 Побочные реакции

13

1.5.3 Механизм процесса

13

1.6 Катализаторы процесса: состав, свойства и механизм их действия

15

1.7 Влияние основных факторов на выход и качество целевого продукта

17

1.7.1 Влияние температуры

17

1.7.2 Влияние давления

19

1.7.3 Влияние объемной скорости подачи сырья

20

1.7.4 Влияние кратности циркуляции и концентрации водородсодержащего газа

20

1.8 Реакционный аппарат установки, устройство, режим работы

20

1.9 Материальный баланс процесса изомеризации

22

1.10 Существующие модели в России и за рубежом

22

2 ВЫБОР И ОБОСНОВАНИЕ СХЕМЫ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА

27

2.1 Выбор схемы установки

28

2.2 Выбор сырья процесса

30

2.3 Выбор режима ведения процесса

31

2.4 Выбор катализатора

31

3 ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ

32

3.1 Расчет реакторов

32

3.1.1 Расчет часовой загрузки и объемного потока сырья

32

3.1.2 Расчет количества катализатора

32

3.1.3 Материальный баланс процесса изомеризации

32

3.1.4 Расчет материального баланса реактора

33

3.1.5 Тепловой баланс реактора

34

3.1.6 Расчет размеров реактора

37

3.1.7 Расчет потери напора в слое катализатора

40

3.2 Расчет сепаратора

42

3.2.1 Расчет однократного испарения

42

3.2.2 Основные размеры сепаратора

48

4 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ УСТАНОВКИ

49

5 КОНТРОЛЬ И АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ ПРОЦЕССОМ

52

5.1 Анализ технологического процесса как объекта управления

52

5.2 Выбор и обоснование средств контроля, регулирования и сигнализации

55

5.2.1. Датчики температуры.

54

5.2.2 Датчики давления.

54

5.2.3 Датчики перепада давления.

55

5.2.4 Датчики уровня

56

5.2.5 Датчики расхода.

56

5.2.6 Исполнительное устройство.

58

5.2.7 Функциональные преобразователи.

58

5.2.8 Система управления.

58

5.3 Описание схемы контроля, регулирования и сигнализации

59

5.3.1 Контроль температуры

59

5.3.2 Регулирование температуры.

60

5.3.3 Контроль давления.

60

5.3.4 Регулирование давления.

61

5.3.5 Контроль перепада давления.

61

5.3.6 Контроль расхода.

61

5.3.7 Регулирование расхода.

62

5.3.8 Регулирование уровня.

63

6 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА

64

6.1 Общая характеристика установки изориформинга

65

6.2 Пожарная безопасность

66

6.3 Эксплуатация аппаратов, работающих под избыточным давлением

67

6.4 Электробезопасность

68

6.4.1 Защита от электрического тока.

68

6.4.2 Защита от статического электричества.

68

6.4.3 Молниезащита.

69

6.5 Производственное освещение

70

6.6 Защита от шума и вибрации

70

6.7 Вентиляция и отопление производственных помещений

71

6.8 Средства индивидуальной защиты

73

6.9 Средства коллективной защиты работающих

74

6.10 Безопасность в чрезвычайных ситуациях

75

6.11 Экология и защита окружающей среды

75

6.12 Выбросы в атмосферу

76

ЗАКЛЮЧЕНИЕ

77

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Файлы: 1 файл

Видео:Как определить сечение провода.Скачать

мой курсач.docx

3.1.6 Расчет размеров реактора

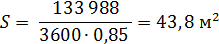

Диаметр реактора рассчитывается по формуле:

где F- площадь поперечного сечения, м 2 ;

Площадь поперечного сечения реактора находится по формуле:

где V – секундный объем смеси паров сырья и циркулирующего газа, м 3 /с;

U – допустимая линейная скорость в реакторе, принимается равной 0,3 м/с.

Секундный объем смеси паров сырья и циркулирующего газа рассчитывается по формуле:

где Vс – объем паров сырья при заданных температуре и давлении в реакторе, м 3 /с;

Vцг – объем циркулирующего и свежего ВСГ при тех же условиях, м 3 /с.

Объем циркулирующего и свежего ВСГ находится по формуле:

где N – кратность циркуляции водорода, нм 3 /м 3 ;

G – расход сырья, кг/ч;

rt – плотность сырья при температуре в реакторе, кг/м 3 .

где а – температурная поправка, рассчитанная по уравнению:

а = 0,001828 – 0,00132 r4 20 (2.27),

rt = 0,666 – 0,00095∙(220 – 20) =0,476=476 кг/м 3 ;

Vцг=600∙37764 / 476=47601 м 3 /ч ;

Секундный объем циркулирующего и свежего ВСГ в условиях реактора и с учетом того, что z=1 для ВСГ равен:

V=47601∙(220+273)∙1∙0,1/(273∙ 2,5∙3600)= 0,955 м 3 /c ;

Объем паров сырья на входе в реактор рассчитывается по формуле:

где t – температура начала цикла, ˚С;

Р1 – давление в реакторе, МПа;

z – коэффициент сжимаемости;

Gi – расход сырья, кг/м 3 ;

Мi – молекулярная масса сырья;

По номограмме [10, рисунок 1.14] определяем псевдокритическую температуру.

Приведенная температура рассчитывается по уравнению:

Псевдокритическое давление рассчитывается по формуле:

Характеризующий фактор К и молекулярная масса сырья М рассчитаны ранее и составляют К=12,56; М=82,42.

Зная приведенные давление и температуру по графику [10, рисунок 1.11] найдем коэффициент сжимаемости z:

Подставляя найденные значения в формулу (2.29) определяем объем паров сырья на входе в реактор:

Vс=22,4∙(220+273)∙0,84∙0,1∙( 37764/82,42)/(273∙2,5∙3600)=0, 17 м 3 /c;

Подставляя найденные значения Vс и Vцг в формулу (2.25) найдем секундный объем смеси паров сырья и циркулирующего газа:

V=0,955+0,17=1,125 м 3 /c;

Подставляя найденный V найдем площадь поперечного сечения реактора:

F=1,125/0,3= 3,75 м 2 ;

Отсюда диаметр реактора равен:

d=(4∙3,75/3,14) 0,5 =2,19 м.

По ГОСТу принимаем d=3 м.

Общий объем катализатора рассчитан ранее и равен 28,35 м 3 :

Высота слоя катализатора определяется по формуле:

Цилиндрическая высота реактора находится по формуле:

Высота реактора находится по формуле:

Н= 11,34 + 3 = 13,34 м.

Приемлемость принятой формы реактора дополнительно проверяем гидравлическим расчетом реактора. Потери напора в слое катализатора не должны превышать 0,2 – 0,3 МПа.

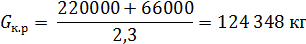

3.1.7 Расчет потери напора в слое катализатора

Потерю напора в слое катализатора рассчитывают по формуле:

∆Р/Н = (150 (1-ε) 2 0,1 μ U / (ε 3 d 2 )) + (1,75 (1-ε) ρ u 2 / (ε 3 d g)) (3.35),

где ε – порозность слоя;

u – линейная скорость движения потока, фильтрующегося через слой катализатора, м/с;

d – диаметр частиц;

ρ – плотность газа, кг/м 3 ;

g- ускорение силы тяжести, м/с 2 .

Порозность слоя определяется по формуле

где Vш – объем шара, м 3 ;

Vкуб – объем куба, описанного вокруг шара, м 3 .

Размеры экструдата d=2,8мм.

Vш= 1/6∙π∙d 3 =1/6∙3,14∙0,0028 3 =11, 49∙10 -9 м 3 .

Сторона куба, описанного вокруг шара, равна эквивалентному диаметру этого шара:

ε=11,49∙10 -9 /(2,8∙10 -3 ) 3 =0,52

Линейная скорость потока равна:

где Ро – атмосферное давление;

z – коэффициент сжимаемости (по графику в зависимости от Рпр и Тпр).

Тср = (247,42 + 220) /2 +273 = 506,71 К;

Vс = 37764·0,84·(506,71/273)·(22,4 /82,42)·(0,1/2,5) = 640,07 м 3 /ч =

Vц = 8988·1·(506,71/273)·(22,4 /5,92)·(0,1/2,5) = 2524,92 м 3 /ч = 0,700 м 3 /с;

V = 0,177 + 0,70 = 0,877 м 3 /с.

Таким образом, линейная скорость потока равна:

U = 4∙0,877/(3,14∙3 2 ) = 0,124 м/с.

Динамическая вязкость смеси определяется по ее средней молекулярной массе:

Мср = (37764 + 8988) / (37764/82,42 + 8988/5,92) = 23,65;

μ = Т (6,6 – ln(Mcp)) ∙10 –8 (2.41);

μ = 506,71 (6,6 – ln(23,65)) ∙10 –8 = 1,74 ∙ 10 –5 ;

Диаметр частиц катализатора d = 2,8 ∙ 10 -3 м.

Плотность реакционной смеси в условиях процесса

∆Р/Н=(150∙(1–0,52) 2 ∙0,1∙1,74∙ 10 –5 ∙0,124/(0,52 3 ∙0,0028 2 ))+

+ (1,74∙(1–0,52)∙ 14,77∙0,124 2 / (0,52 3 ∙0,0028∙9,81)) = 26,94 кгс /м 2 ∙м;

Следовательно перепад давления по высоте слоя катализатора:

∆Р = Нкат∙26,94 = 7,56∙26,94 = 204,66 кгс/м 2 .

Таким образом, потери напора в слое катализатора не превышают допустимых 0,2–0,3 МПа. Поэтому к проектированию принимают реактор цилиндрической формы с высотой и диаметром реакционной зоны 13,34 и 3,0 м соответственно.

Видео:Как определить площадь сечения провода. Выбор провода или кабеля в зависимости от нагрузки.Скачать

4 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ УСТАНОВКИ

Смесь исходного сырья из Е-1, рециркулирующего стабильного изомеризатаиз К-5 и абсорбента из А-2 с помощью насоса ЦН-1 поступает на разделение после подогрева в теплообменнике Т-1 и паронагревателе ПН-1 в колонну К-1. Из этой колонны сверху отбирается изопентановая фракция, которая поступает в на охлаждение в АВО-1. Далее в С-1 отделяем у/в газы от изопентановой фракции, подвергающейся дальнейшей ректификации в бутановой колонне К-2, где происходит отделение целевого изопентана от бутанов. Нижний продукт колонны К-1 с помощью насоса ЦН-2 поступает в пентановую колонну К-3, предварительно пройдя Т-1 для нагрева исходного сырья. Часть нижнего продукта колонны К-1 идет на орошение К-1, предварительно пройдя паронагреватель ПН-2. Из сепаратора С-1 насосом ЦН-3 часть изопентановой фракции подается на верхнее орошение колонны К-1, другая часть нагревается в теплообменнике Т-2 и поступает в колонну К-2.

Низом колонны К-2 уходит изопентановая фракция, предварительно пройдя теплообменник Т-2, часть изопентановой фракции проходит паронагреватель ПН-3 и подается в виде орошения в колонну К-2. Верхом колонны К-2 уходит смесь у/в газов и бутановой фракции, которая поступает на охлаждение в АВО-2. Далее смесь направляется для разделения в сепаратор С-2. Далее часть бутановой фракции насосом ЦН-4 подается на верхнее орошение колонны К-2, а другая часть идет на изомеризацию.

Часть нижнего продукта колонны К-3 проходит ПН-4 и возвращается в колонну в виде орошения, остальная часть с помощью насоса ЦН-5 подается в колонну К-4. Верхом колонны К-3 уходит смесь у/в газов и пентановой фракции, которая охлаждается в АВО-3 и поступает на разделение в С-3. Далее часть пентановой фракции подается в колонну К-3 в виде верхнего орошения, другая часть с помощью насоса ЦН-6 идет для нагрева в теплооменник Т-3.

Верхом колонны К-4 уходит смесь изогексановой фракции и у/в газов, которая охлаждается в АВО-4 и поступает на разделение в сепаратор С-4. Далее с помощью насоса ЦН-8 часть изогексановой фракции возвращается в колонну К-4 в виде верхнего орошения, другая часть в товарный бензин. Низом колонны К-4 с помощью насоса ЦН-7 уходит гексановая фракция, часть проходит ПН-5 и вовращается в колонну в виде орошения, другая часть поступает в холодильник Х-2 и подается в верхнюю часть абсорбера А-2, также часть идет на изомеризацию.

Пентановая фракция, предварительно пройдя теплообменник Т-3 поступает для нагрева в печь П-1 далее поступает в последовательные реактора Р-1 и Р-2. Далее продукты реакции проходят теплообменник Т-3 для нагрева пентановой фракции и поступают для охлаждения в АВО-5 и Х-1. Далее продукты реакции посутпают в сепаратор С-5 для разделения циркуляционного газа и жидких продуктов реакции. Циркуляционный газ далее поступает в адсорбер – осушитель ВСГ, далее с помощью газового компрессора ПК-1 подается на смешение с пентановой фракцией.

Жидкие продукты реакции из сепаратор С-5 с помощью насоса ЦН-9 поступают в колонну стабилизации К-5. Верхом колонны К-5 уходят газы стабилизации на охлаждение в АВО-6 и далее поступают в сепаратор высокого давления С-6, после чего поступают в абсорбер А-2. Верхом абсорбера А-2 уходит жирный газ на ГФУ, а низом пентан с помощью газового компрессора поступает на смешение с исходным сырьем.

Низом колонны К-5 часть стабильного изомеризата проходит паронагреватель ПН-6 и подается в виде орошения в колонну К-5, другая часть проходит теплообменник Т-4 и подается на смешение с исходным сырьем.

5 КОНТРОЛЬ И АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ ПРОЦЕССОМ

5.1 Анализ технологического процесса как объекта управления

На выход продуктов процесса изомеризации в основном влияют следующие параметры:

— объемная скорость подачи сырья;

— кратность циркуляции водородсодержащего газа (ВСГ);

Процесс изомеризации – низкотемпературный, чем ниже температура, тем выше равновесный выход изоалканов. Однако с уменьшением температуры снижается скорость основных реакций. Оптимальное значение температуры подбирается исходя из применяемых катализаторов ИПМ-02, СИ-2, и составляет для катализатора ИПМ-02 200-240 °С, для катализатора СИ-2 – 130-180 °С.

Давление по термодинамическим соображениям не должно влиять на процесс, так как он протекает без изменения объема. Однако с увеличением давления водорода замедляется образование олефина на начальной стадии реакции, в результате выход изоалканов уменьшится. Давление в реакционной зоне поддерживается на уровне 2,8-3,0 МПа. Повышенное давление водорода поддерживается для уменьшения закоксовывания катализатора.

Объемная скорость подачи влияет обратно пропорционально температуре. Увеличение объемной скорости аналогично снижению температуры процесса. Этот параметр поддерживается в пределах 1,5 – 2 ч -1 . Расход сырья составляет 110 м 3 /час.

Температура газосырьевой смеси на выходе из трубчатой печи не должная превышать 300 °С.

Колонна стабилизации состоит из двух частей – К-301 и К-303. Колонна К-301 состоит из 28 тарелок и имеет следующие основные параметры:

💥 Видео

Физика Какова площадь поперечного сечение алюминиевой проволоки, если сопротивление 100-метровогоСкачать

Определение центра тяжести сложных сечений. Фигуры из ГОСТ.Скачать

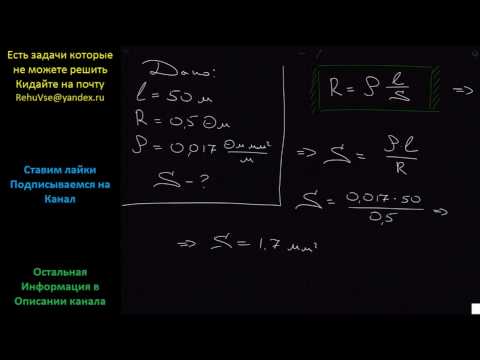

Рассчитайте длину нихромовой проволоки площадью поперечного сечения 0,05 мм2, необходимой дляСкачать

Физика При какой площади поперечного сечения медный провод длиной 50 м будет иметь сопротивлениеСкачать

Как определить сечение кабеля?Скачать

Как рассчитать площадь поперечного сечения многожильного провода. Начинающим электрикам.Скачать

Практическое занятие "Геометрические характеристики плоских сечений"Скачать

Пример. Геометрические характеристики плоских сечений. Часть 1Скачать

Физика В цилиндрических сообщающихся сосудах находится вода. Площадь поперечного сечения широкогоСкачать

Как рассчитать проводку за 60 секунд #shortsСкачать

Геометрические характеристики. Моменты инерции. Радиусы инерции. Сопромат.Скачать

РеакторСкачать

Схемы разных АЭС. Компоновка и конструкция реакторной установки ВВЭР-1000Скачать