Видео:Основы Сопромата. Геометрические характеристики поперечного сеченияСкачать

Определение подачи и параметров работы штангового насоса

Подача глубинной насосной установки определяется по следующей формуле:

где 1440 — число минут в сутках; D — диаметр плунжера насоса, м; Sб — длина хода головки балансира (сальникового штока), м; п — число качаний (двойных ходов) в минуту; r — относительная плотность жидкости; h — коэффициент подачи насосной установки.

Формула (5.2.1) связывает пять переменных параметров, из которых можно определить любой при известных четырех других.

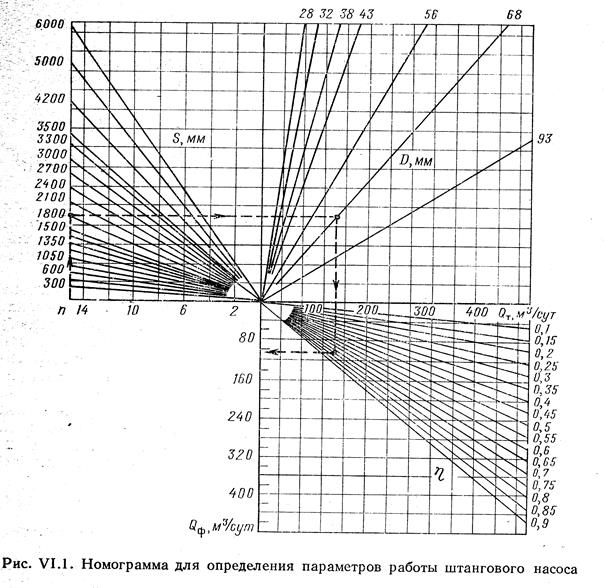

Для ускорения и облегчения расчетов по определению подачи штанговых насосов можно пользоваться специальной таблицей или номограммой Иванова (рисунок…), перестроенной для стандартных диаметров насосов и длин хода сальникового штока в соответствии с ГОСТ 5866—76 на станки-качалки. На практике чаще всего приходится определять Q, D и h, при этом произведение длины хода сальникового штока S на число качаний в минуту п принимают таким, чтобы оно не выходило из пределов, указанных в технических характеристиках станков-качалок. Следует ориентироваться на Sмах при котором Sn изменяется от 22,5 до 4,5, что соответствует скорости движения плунжера 0,75— 1,5 м/с.

Определим по номограмме (рисунок 2) фактическую подачу насоса Qф при следующих условиях: D = 38 мм, S= 2 м, п = 15, h = 0,75 и r = 900 кг/м 3 . Для этого на левой ветви оси абсцисс найдем точку, соответствующую заданному значению п, затем проведем вертикаль вверх до значения S, а из полученной точки проведем горизонталь вправо до пересечения с лучом D, после чего опустим вертикаль до луча h в четвертом квадранте и, наконец, проведем горизонталь влево до оси ординат, где и найдем фактическую подачу Qф = 70 м 3 /сут.

Для определения диаметра плунжера D берем точку фактической подачи в нижней части оси ординат и точку числа качаний n в левой половине оси абсцисс и проектируем их — первую вправо до пересечения с линией заданного значения hи далее вверх, а вторую вверх до пересечения с линией, соответствующей длине хода сальникового штока S. Затем из найденной точки проведем горизонталь вправо. Пересечение этих линий в правой верхней части номограммы и определит диаметр плунжера насоса. Когда найденная точка попадет в промежуток между двумя лучами D, диаметр плунжера находят путем интерполирования, и если он окажется нестандартным, тогда берут ближайший стандартный диаметр, а для получения заданной подачи соответственно изменяют значения параметров S и п. При этом, если принять больший диаметр, то следует в первую очередь уменьшать п и только при невозможности выполнить это надо уменьшить S, если же принять меньший диаметр, то следует увеличить S и только при отсутствии такой возможности увеличить п.

Прощитаем тем же способом еше несколько скважин и занесем результаты в таблицу.

| № | D,мм | S,м | n | h | r, кг/м 3 | Qт, т/сут | Qф, т/сут | КПД, % |

| 0,038 | 0,75 | |||||||

| 0,056 | 1,8 | 0,75 | 95,7 | 95,7 | ||||

| 0,068 | 0,75 | 95,3 |

Наименьший КПД получили на скважине № 1. Подберем для нее оборудование.

Получаем довольно неплохое КПД. Существует программа Зейгмана Ю.В. по оптимизации работы и подбору оборудовани ШСНУ. Проведенные по ней расчеты дают очень близкие результаты приведенные в пункте 5.3.

1. Определим дебит нефти:

2. Забойное давление:

3.

|

Строим кривую распределения давления по стволу скважины при Рзаб=8,03 МПа (рисунок 3).

Рисунок 3 — Кривые распределения давления по стволу скважины (1) и колонне НКТ (2).

4. Глубину спуска насоса выбираем, исходя из оптимального давления на приеме, примерно равного 2,6 МПа. По графику (рисунок 3) находим, что при Lн=900 м Рпр=2,56 МПа. Эту глубину и выбираем в качестве глубины спуска.

5. По диаграмме А. Н. Адонина выбираем диаметр насоса, который для Lн=900 м и Qж пл=26,2 м 3 /сут равен 38 мм. По таблице IV.25 /6/ выбираем насос НСВ1-38, пригодный для неосложненных условий эксплуатации (с обычными клапанами), II группы посадки с зазором δ=100 мкм (10 -4 ) в плунжерной паре.

Характеристика насосных штанг

| Показатели | Диаметр штанг dшт, мм | |||

| Площадь поперечного сечения штанги, см 2 Вес 1м штанг в воздухе, Н Наружный диаметр муфты, мм | 2,01 17,5 | 2,83 23,5 | 3,80 31,4 | 4,91 41,0 |

6. Колонна НКТ для насоса НСВ1-38 в соответствии с таблицей IV.25 /6/ выбирается с условным диаметром 73 мм и толщиной стенки 5,5 мм. Для труб этого размера Dт.н=0,073 м; Dт.в=0,062 м; fтр=11,6*10 -4 м 2 .

7. Для давления рпр определим объемный коэффициент нефти:

количество растворенного газа:

расход свободного газа:

8. Коэффициент сепарации газа:

Трубный газовый фактор:

Новое давление насыщения

9. Определим давление на выкиде насоса

Определим среднюю плотность смеси в колонне НКТ:

10. Определим максимальный перепад давления в клапанах при движении через них продукции скважины.

Согласно таблице IV.1 /6/, dкл в=25 мм, dкл н=18 мм. Предварительно определим расход смеси через всасывающий клапан:

Максимальная скорость движения смеси в седле всасывающего клапана и число Рейнольдса:

По графику (рисунок IV.1 /6/) определяем коэффициент расхода клапана при Rе=2,8*10 4 Мкл=0,4. Перепад давления на всасывающем клапане

Аналогично определим перепад давления на нагнетательном клапане. Поскольку рвык>р’нас, то Q’г(рвык)=0 и Qкл=Qж(р ’ нас),

Тогда давление в цилиндре насоса при всасывании рвс ц и нагнетании рнагнц и перепад давления, создаваемый насосом ∆рнас, будет следующее:

11. Определим утечки в зазоре плунжерной пары:

Проверяем характер течения в зазоре:

Следовательно, режим течения жидкости в зазоре ламинарный.

12. Определим коэффициент наполнения:

Qсм=(3,39+1,95)∙10 -4 =5,34∙10 -4 м 3 /с;

Проверяем условие рвсц р’нас=5,5 МПа. Следовательно, коэффициент наполнения:

Определим коэффициент наполнения также для неравновесного характера процесса растворения газа:

Определим коэффициент наполнения также для процесса неравновесного и при полной сегрегации фаз:

По формуле И.М. Муравьева:

Вероятные средние значения коэффициента наполнения

Следовательно, значения коэффициента наполнения насоса, определенные для различных схем процесса выделения и растворения газа и сегрегации фаз, лежат в довольно узком диапазоне значений: ηнап=0,59-0,62. Погрешность схематизации не превышает 0,02.

Для дальнейших расчетов принимаем ηнап=0,60.

Коэффициент ηрг, учитывающий усадку нефти:

13. Определим подачу насоса Wнас, обеспечивающую запланированный дебит нефти при получившемся коэффициенте наполнения:

При известном диаметре насоса можно определить необходимую скорость откачки, пользуясь, например, формулой:

По диаграмме А. Н. Адонина для заданного режима можно использовать станки-качалки СКД6-1,5-1600илиСК8-2,1-2500

Первый из них не подходит, поскольку не обеспечит требуемую скорость откачки (для этого станка snmax=22 м/мин). Поэтому следует ориентироваться на параметры станка СК6-2,1-2500 по ГОСТ 5866-76, параметры которого аналогичны параметрам станка-качалки 6СК6-2,2-2500.

Выбираем sпл=2 м; n=15 кач/мин или N=0.25 1/c.

14. При выборе конструкции штанговой колонны, вначале воспользуемся таблицами АзНИПИ ДН. По таблице IV.8 /6/ для насоса диаметром 38 мм выбираем двухступенчатую колонну штанг из углеродистой стали 40 ([σпр]=70 МПа) диаметрами 16 и 19 мм с соотношениями длин ступеней 55:45%. Выберем также конструкцию равнопрочной штанговой колонны по методике МИНХ и ГП.

Предварительно установим значения следующих коэффициентов (необходимые размеры штанг приведены в таблице 13):

Площадь плунжера насоса:

Коэффициенты динамичности при ходе вверх mв и вниз mн, а также плавучести штанг Карх и вспомогательный множитель М:

Сила гидравлического трения, действующая на единицу длины колонны:

Далее определим силы сопротивлений, сосредоточенные у плунжера:

Вес “тяжелого низа” принимаем равным сумме сил сопротивления, сосредоточенных у плунжера:

Далее установим длины нижней l1 и верхней l2 ступеней.

Последовательно отметим, что qтр 1 и qтр 2 составляют весьма незначительную часть от веса единицы длины штанг qшт 1 и qшт 2. Поэтому при расчете можно не учитывать qтр 12:

Оценим необходимую длину “тяжелого низа”, если его выполнить из штанг диаметром 25 мм:

Таким образом, расчетным путем была получена конструкция колонны диаметром 16 и 19 мм с соотношением длин ступеней 65:35%. Для дальнейших расчетов принимаем конструкцию колонны с соотношением длин для ступеней 65:35%.

15. Рассчитаем потери хода плунжера и длину хода полированного штока:

Критерий динамичности

Поскольку

Обе формулы дают одинаковый результат, причем длина хода штока оказалась несколько меньше, чем рассчитываемая без учета динамических усилий в штангах.

Для дальнейших расчетов принимаем ближайшую стандартную длину хода станка-качалки, тогда для сохранения прежней скорости откачки определяем уточненное число качаний:

Длина хода плунжера при s=2,1 м:

а общий коэффициент подачи штанговой насосной установки:

16. Перейдем к определению нагрузок, действующих в точке подвеса штанг. Соответственно вес колонны штанг в воздухе и в жидкости с учетом веса “тяжелого низа”:

Вычислим предварительно коэффициенты mω и φ в формулах А. С. Вирновского:

Определим вибрационную и инерционную составляющие по формулам:

Исследованиями установлено, что вибрационная составляющая экстремальной нагрузки не может быть больше, чем гидростатическая. Следовательно, результат расчета Рвиб получился завышенным. Поэтому примем:

Тогда экстремальные нагрузки по скорректированным формулам А. С. Вирновского составят:

17. Оценим силы сопротивлений, возникающие при работе насосной установки.

Будем считать постоянным угол a и равным ≈5º (

0,087 рад), а азимутальным отклонением можно пренебречь.

Тогда силу механического трения штанг можно определить по формуле:

где Сшт по данным В. М. Троицкого для νн=3∙10 -6 м 2 /с можно принять равной 0,25.

Силу гидравлического трения рассчитаем по формуле А. М. Пирвердяна:

18. Рассчитаем напряжение в штангах по формулам:

Приведенное напряжение в точке подвеса штанг составляет соответственно:

по формуле И. А. Одинга:

по формуле М. П. Марковца:

20. Выберем станок-качалку. Предыдущими расчетами было установлено: Рmax=32.1 кН; (Mкр)max=13200 Н∙м; S=2.1 м; n=14.7 кач/мин.

Сравнивая расчетные данные с паспортными характеристиками станков-качалок находим, что этим условиям удовлетворяет станок-качалка СК4-2,1-1600, который и выбираем окончательно.

21. Рассчитаем энергетические показатели работы штанговой насосной установки.

Коэффициент потери мощности на утечки:

Потери мощности в клапанных узлах:

Мощность, расходуемая на преодоление механического Iтр мех и гидродинамического Iтр г трения штанг, а также трения плунжера в цилиндре Iтр пл:

Затраты мощности в подземной части установки:

К. п. д. Подземной части установки:

Значения к.п.д. подземной части по этим формулам получились достаточно близкие.

Принимаем: ηэд=0,77, ηск=0,80, тогда общий к.п.д. установки:

Полная мощность, затрачиваемая на подъем жидкости:

Определим полную потребляемую мощность также по методике Б. М. Плюща и В. О. Саркисяна:

К1=6,0 для станка-качалки с грузоподъемностью 4 т,

Расхождение результатов расчета полной мощности по разным методикам составило около 15% от их среднеарифметической величины, что приемлемо для практических расчетов. Для расчета принимаем Iполн =6,1 кВт. По таблице IV.16 /6/ выбираем электродвигатель АОП-52-4 с номинальной мощностью 7,0 кВт.

Удельный расход энергии на подъем жидкости:

Суточный расход энергии:

22. Определим эксплуатационные показатели и межремонтный период работы штанговой насосной установки.

Предварительно определим вероятную частоту подземных ремонтов, связанных с ликвидацией аварий со штанговой колонной по формуле А. С. Вирновского при R=0.75 и С ’ n=0.533:

Результаты расчета по обеим формулам получились близкие, однако абсолютное значение γ оказывается больше, чем определяемое по фактическим данным для основных нефтяных месторождений.

Задаваясь числом ПРС, не зависящих от типоразмера оборудования и режима его работы, nпр определим вероятное общее число ПРС в течение года.

Для расчетов принимаем γ=2,5 рем/год, ηпр=1 рем/год:

ВЫВОДЫ

При добыче обводненной нефти возникает ряд осложнений связанный с агрессивным воздействием минерализованной воды на скважинное оборудование, вызывающее коррозию, образование солей. Всё это ведёт к преждевременному отказу ШСНУ, снижению межремонтного периода работы скважин и увеличению себестоимости добываемой нефти.

В данной работе подобрано оборудование и установлен режим работы ШСНУ, с учетом деформации штанг и труб, обеспечивающий отбор жидкости 26,2 м 3 /сут, осуществлен подбор глубинно — насосного оборудования ШСНУ к скважине № 1577 Волковского месторождения.

Анализ результатов подбора и расчетов показал:

2.Типоразмер электродвигателя: АОП-52-4 с номинальной мощностью 7,0 кВт.

3. Конструкция колонны подъемных труб: Dтн=0,073 м; Dтв=0,062 м, fтр=11,6∙10 -4 м 2 , толщина стенки 5,5 мм;

4. Конструкция штанговой колонны: длина нижней ступени l1=581 м, d=16 мм, длина верхней ступени l2=319 м, d=19 мм;

5. Длина хода полированного штока: 2,06 м;

6. Число качаний: 14,7 кач/мин;

7. Тип и диаметр скважинного насоса: d=38 мм, НСВ1-38;

8. Глубина спуска насоса: Lн=900 м;

9. Общая деформация штанг и труб: λ=0.15 м.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Зейгман Ю.В., Гумеров О.А., Генералов И.В. Выбор оборудования и режима работы скважин с установками штанговых и электроцентробежных насосов: Учеб. пособие. -Уфа: Изд-во УГНТУ, 2000. – 120 с.

2. Проект разработки Волковского нефтяного месторождения: Отчет/ Башнипинефть: Рук. Глазков А.А. и др. по заказ – наряду 87.030060.87.00. Этап 4- Уфа, 1987г.-151с.

3. В.И. Щуров.Технология и техника добычи нефти. Учебник для вузов. -М.:

Недра, 1983г.- 510 с.

4. Персиянцев М.Н. Добыча нефти в осложненных условиях. –М.: ООО Недра-Бизнесцентр, 2000.- 653 с. ил.

5. Разработка и эксплуатация нефтяных, газовых и газоконденсатных месторождений: Учеб. для вузов /Ш.К. Гиматудинов, И.И. Дунюшкин, В.М. Зайцев и др.; Под ред. Ш.К. Гиматудинова.-М.: Недра, 1988.-302 с.: ил.

6. Справочное руководство по проектированию разработки и эксплуатации нефтяных месторождений. Добыча нефти. Под ред. Ш.К. Гиматудинова/ Р.С. Андриасов, И.Т. Мищенко, А.И. Петров и др. М., Недра, 1983.-455 с.

7. Технология и техника добычи нефти: Учебник для вузов/А.Х. Мирзаджанзаде, И.М. Аметов, А.М. Хасаев, В.И. Гусев. Под ред. проф. А.Х. Мирзаджанзаде-М.:Недра, 1986.-382 с.

8. Юрчук А.М. Истомин А.З. Расчеты в добыче нефти-М.:Недра, 1979,-271 с.

Видео:СЕЧЕНИЯ. СТРАШНЫЙ УРОК | Математика | TutorOnlineСкачать

Расчет основных характеристик оборудования

Для обработки материалов давлением

Цель работы

1.1. Изучение конструкции и принципа действия прессов.

1.2. Ознакомление с основными показателями роботы прессов и методикой их расчета.

Перечень используемого оборудования

Перечень справочной литературы

3.1. Стабников В.Н., Баранцев В.И. Процессы и аппараты пищевых производств.– М.: Легкая и пищевая промышленность, 1983.–328с. с.40…45.

3.2. Липатов Н.Н. Процессы и аппараты пищевых производств: Учеб. для студ. вузов, обуч. по спец. 1011 “Технология и организация обществ. питания”.– М.: Экономика, 1987.–272с. с. 119…125.

3.3 Стабников В.Н., Лысянский В.М., Попов В.Д. Процессы и аппараты пищевых производств.– М.: Агропромиздат, 1985.–503с. с. 83…101.

3.4. Баранцев В.И. Сборник задач по процессам и аппаратам пищевых производств.– М.: Агропромиздат, 1985.–136с. с. 21…23.

3.5. Процессы и аппараты пищевых производств. Задачник / Под ред.

В.Н. Стабникова.– К.: Техника, 1966.–244с. с.34…37.

3.6. Чернов. А.В., Бессребренников Н.К., Силецкий В.С. Основы гидравлики и теплотехники.– М.: Энергия, 1976.–416с. с. 82…91.

Краткие теоретические сведения

Прессованием называют процесс обработки материалов воздействием внешнего давления, создаваемого в прессах. При этом преследуют следующие цели: отжатие жидкости из твердых материалов, формование пластичных материалов, уплотнение сыпучих материалов.

Машины для отжатия жидкости – прессы. По принципу действия различают прессы периодического и непрерывного действия, по способу создания рабочего давления – прессы механические и пневматические. Широко применяются в промышленности шнековые и вальцовые прессы непрерывного действия, а также

пневматические и корзиночные прессы периодического действия.

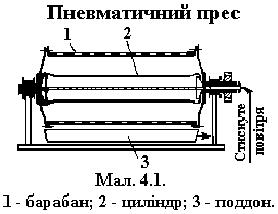

В пневматическом прессе см. рис. 4.1 давление на прессуемый материал создается с помощью сжатого воздуха, увеличивающего объем цилиндра 2 из листовой резины. Благодаря этому при получении, например, виноградного сока прессуемый материал не перетирается, не нарушается механическая структура кожицы, гребней и семян и сок получается высокого качества. Загрузка и разгрузка

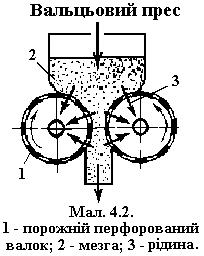

Вальцовый пресс см. рис. 4.2, применяемый для отжатия жидкости из картофельной мезги 2 при производстве крахмала, состоит из двух полых перфорированных валков 1, вращающихся навстречу один другому. Отжатая из

мезги жидкость 3 проходит через отверстия внутри валков и затем отводится из них, а мезга продавливается вниз.

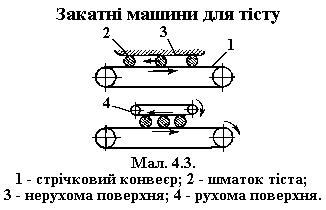

Закаточные прессы или машины см. рис. 4.3 применяются для придания тесту округлой формы. Это достигается прокатыванием куска теста 2 между двумя поверхностями (1 и 3 или 1 и 4), движущимися одна относительно другой.

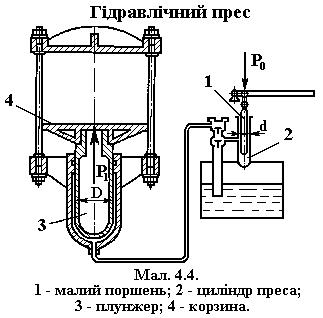

Гидравлический пресс.

Гидравлический пресс – машина, которая служит для создания больших усилий, необходимых в различных процессах производства, например, при отжатии жидкости из твердых тел, испытании строительных материалов, автоматическом управлении мощным оборудованием и т. п.

Гидравлический пресс см. рис. 4.4 состоит из малого цилиндра 2, в котором движется поршень 1 диаметром d и большого цилиндра, в котором движется плунжер 3 диаметром D. Малый насос соединен с насосом, с помощью которого в цилиндр с плунжером накачивается масло. Поршень малого цилиндра приводится в движение с помощью рычага, как показано на схеме, или электропривода.

Если приложить к поршню 1 малого цилиндра 2 силу P0, то возникает давление на пор

Практически, сила Р1, вследствие возникающих сил трения будет несколько меньшей. Это учитывается введением, так называемого коэффициента полезного действия.

Давление в цилиндре определяется по формуле:

где p – давление в цилиндре, Па;

P0 – усилие, прикладываемое к малому поршню, Н;

d0 – диаметр малого поршня, м.

Усилие прессования определяется по формуле:

где Р1 – усилие прессования, Н;

F – площадь поперечного сечения плунжера, м 2 ;

F = πd 2 /4, (4.3)

где d – диаметр плунжера, м;

0,9 – коэффициент, учитывающий потери на трение в сальниках цилиндра и направляющих колоннах.

Давление прессования определяется по формуле:

где р1 – давление прессования, Па;

F1 – площадь сечения корзины (вид формулы 4.5 зависит от формы сечения корзины), м 2 ;

где D – диаметр корзины (если сечение корзины – круг), м.

Производительность гидравлического пресса определяется по формуле:

где G – производительность гидравлического пресса, кг/ч;

D – диаметр корзины, м;

Н – высота корзины, м;

ρ – насыпная масса сырья, кг/м 3 ;

ψ – коэффициент заполнения корзины;

τ – продолжительность цикла работы пресса, мин.

Корзиночный пресс.

Скорость выделения сока, отнесенная к единице массы прессуемой виноградной мезги толщиной слоя h до 30 см, выражается зависимостью:

где wh – скорость выделения сока, отнесенная к единице массы прессуемой виноградной мезги, м 3 /т;

h – толщина слоя прессуемой виноградной мезги, см.

Эффективность процесса просеивания прямо пропорциональна объему V (или массе) мезги, одновременно прессуемой в корзине пресса, и скорости wh выделения сока.

Зависимости (4.7) соответствуют оптимальные значения геометрических размеров различных прессов:

· для вертикальных корзиночных прессов при отношении высоты H корзины к ее диаметру D, равном 0,8 рекомендуют:

V = 0,63D 3 и h = 0,154D, (4.8)

· для горизонтальных гидромеханических и поршневых прессов при диаметре корзины D и длине ее L рекомендуют:

V = 0,785D 2 L и h = 0,25D, (4.9)

· для пневматических прессов, в которых около 25% объема корзины заняты резиновым баллоном, рекомендуют:

V = 0,59D 2 L и h = 0,187D, (4.10)

Зависимость скорости выделения сока wp от величины давления прессования р выражается формулой:

wp = 0,1356 + 1,21р – 0,338р 2 , (4.11)

где wp – скорость выделения сока, м 3 /т;

р – давление прессования; МПа.

Зависимость давления прессования р (при 0,1 0,1932·τ·w h, (4.12)

где τ – продолжительности процесса, мин.

Шнековый пресс.

Производительность шнекового пресса для винограда или масличных семян G согласно рис. 4.5. приближенно можно рассчитать по формуле:

где G – производительность шнекового пресса, кг/с;

D – диаметр шнека, м;

d – диаметр вала шнека, м;

d

t – шаг витка шнека, м;

t

n – частота вращения шнека, об/мин;

Кв – коэффициент, учи-тывающий обратное движение прессуемого материала вдоль винто-вого канала и через ра-диальный зазор между шнеком и перфориро-ванным цилиндром (зеером):

· для выходной щели пресса шириной 6,5…12 мм при прессовании хлопковых и подсолнечных семян Кв = 0,75…0,5;

· для виноградной мезги величину Кв в зависимости от частоты вращения n шнека определяют по формуле:

η – коэффициент полезного действия пресса;

η = 0,5…0,8

и зависит от величины зазора между шнеком и перфорированным цилиндром.

Для нагнетающих шнековых формовочных прессов диаметр прессовой матрицы находят из уравнения:

где G – производительность пресса, кг/с;

D – диаметр матрицы, м;

f – доля живого сечения отверстий от общей площади матрицы;

f = 0,04…0,08;

w – скорость выхода массы, м/с;

ρ – плотность формуемого материала, кг/м 3 .

Ротационный пресс.

Ротационные прессы имеют плоскую или цилиндрическую матрицу. Основной частью пресса является прессующий узел, состо-ящий из матрицы и прессующих валков, устройства для среза гра-нул и полого вала.

В прессующих (брикети-ровочных) машинах уплотнение массы характеризуется коэффи-циентом прессования определя-емом по формуле:

где β – коэффициент прессования, %;

V1 – объем массы до прессования, м 3 ;

V2 – объем массы после прессования, м 3 .

Производительность пресса можно рассчитать по формуле:

где G – производительность пресса, кг/с;

d – диаметр гранулы, м;

l – длина гранулы, м;

ρ – объемная масса гранул, кг/м 3 ;

m – число отверстий в матрице;

z – число прессующих валков;

ω – угловая скорость матрицы, рад/с.

Порядок проведения работы

5.1. Ознакомление с конструкцией и принципом действия шнекового, вальцового, пневматического прессов, шнекового пресса для изготовления макарон и закаточных машин для теста.

5.2. Ознакомиться с основными параметрами этих и других прессов и методикой их расчетов.

5.3. Решить задачи:

5.3.1. Определить усилие Р1 и давление прессования р1, а также производительность G гидравлического пресса по данным табл. 5.1.

Таблица 5.1

Данные к задаче п. 5.3.1

| Показатели | В а р и а н т | |||||||||

| Насыпная масса продукта ρ, кг/м 3 | ||||||||||

| Диаметр корзины D, мм | ||||||||||

| Высота корзины Н, мм | ||||||||||

| Диаметр плунжера d, мм | ||||||||||

| Давление в цилиндре p, МПа | 0,980 | 1,178 | 1,080 | 0,883 | 0,785 | 1,276 | 1,030 | 1,129 | 0,932 | 0,835 |

| Коэффициент заполнения корзины ψ | 0,90 | 0,80 | 0,70 | 0,60 | 0,75 | 0,65 | 0,85 | 0,60 | 0,70 | 0,80 |

| Продолжите-льность цикла роботы τ, мин |

5.3.2. Определить усилие Р1 и давление прессования р1 на жмых гидравлического пресса, применяемого в маслоперерабатывающих предприятиях по данным табл. 5.2.

Таблица 5.2

Данные к задаче п. 5.3.2

| Показатели | В а р и а н т | |||||||||

| 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | |

| Диаметр плунжераd, см | 40,6 | 40,6 | ||||||||

| Давление в цилиндрер, МПа | ||||||||||

| Размеры пакета жмыха, см | 90× 35,5 | 90× 35,5 | 90× 38,0 | 100×30,0 | 90× 32,0 | 95× 30,0 | 90× 25,0 | 100×35,0 | 95× 38,0 | 95× 36,0 |

5.3.3. Определить относительную скорость выделения сока из виноградной мезги, если давление прессования p = 1,4 МПа. (Вариант 21)

5.3.4. Определить скорость выделения сока wр, если wh = 0,5 м 3 /т, продолжительность процесса τ = 16 мин. (Вариант 22)

5.3.5. Определить производительность шнекового пресса для винограда, если диаметр шнека D = 300 мм, частота вращения n = 10 об/мин, объемная масса материала ρ = 900 кг/м 3 и КПД пресса η = 0,7. (Вариант 23)

5.3.6. Определить продолжительность процесса прессования, если p =1,5 МПа и wh = 0,7 м 3 /т. (Вариант 24)

5.3.7. Определить рабочее давление прессования p (в МПа), если высота прессуемого слоя винограда h = 150 мм и продолжительность процесса τ = 15 мин. (Вариант 25)

5.3.8. Определить число отверстий в матрице ротационного пресса для гранулирования сухого жома, если производительность пресса G = 0,6 кг/с, диаметр гранулы d = 6 мм, длина ее l = 7 мм, объемная масса гранул ρ = 400 кг/м 3 , число прессующих валков z = 3 и частота вращения матрицы n = 30 об/мин. (Вариант 26)

5.3.9. Определить коэффициент прессования β штемпельного пресса, применяемого на сахарных заводах, брикетирующего сухой жом в брикеты. Данные взять из табл. 5.3.

Таблица 5.3

Данные к задаче п. 5.3.9

| Показатели | В а р и а н т | ||||||||

| Размер брикета жома а×в×с, мм | 100× 30× | 80× 40× | 110× 50× | 100× 30× | 80× 40× | 110× 50× | 100× 30× | 80× 40× | 110× 50× |

| Усилие прес-сования ┴ к стороне, мм | 100× | 80× | 110× | 100× | 80× | 110× | 30× | 40× | 50× |

| Ход плунжера пресса S, мм |

5.4. Сделать вывод.

Содержание отчета

6.1. Начертить рис. 4.1 принципиальную схему пневматического (Вар. 1…6; 19…24), рис. 4.2 вальцового (Вар. 7…12; 25…30) прессов и рис. 4.3 ленточных закаточных машин (Вар. 13…18; 31…36) для теста. Нанести позиции и привести спецификацию. Привести краткое описание схемы.

6.2. Решить задачу, приведенную в п. 5.3, согласно выбранного варианта, численно соответствующего порядковому номеру студента по журналу на странице ПАПП.

6.3. Записать вывод о проделанной практической работе.

7 Контрольные вопросы

7.1. Цели, преследуемые при процессе обработки материала давлением.

7.2. Что происходит в процессе отжатия жидкости из твердых материалов?

7.3. В результате чего происходит отжатие жидкости из твердого материала в шнековом прессе?

7.4. Чем характеризуется степень сжатия?

7.5. Для чего производят формование пластических материалов, и какими прессами реализуют этот процесс?

7.6. Что это за процесс брикетирования и как определяется коэффициент прессования?

7.7. Регулируемые параметры процесса отжатия жидкости в прессах.

Практическое занятие № 4

Определение гидростатического давления на дно и стенки аппарата

Цель работы

1.1. Изучить основные законы гидростатики.

1.2. Изучить приборы для измерения давления.

1.3. Научиться производить расчеты силы давления на стенку и дно аппарата.

Живите по правилу: МАЛО ЛИ ЧТО НА СВЕТЕ СУЩЕСТВУЕТ? Я неслучайно подчеркиваю, что место в голове ограничено, а информации вокруг много, и что ваше право.

ЧТО И КАК ПИСАЛИ О МОДЕ В ЖУРНАЛАХ НАЧАЛА XX ВЕКА Первый номер журнала «Аполлон» за 1909 г. начинался, по сути, с программного заявления редакции журнала.

Что делает отдел по эксплуатации и сопровождению ИС? Отвечает за сохранность данных (расписания копирования, копирование и пр.).

Что делать, если нет взаимности? А теперь спустимся с небес на землю. Приземлились? Продолжаем разговор.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Расчет бурового насоса

Выбор типа и числа буровых насосов производится на основании расчётов расхода и гидравлических потерь давления в циркуляционной системе для бурения заданной скважины. Если расчётные данные ниже параметров комплектующего насоса буровой установки, то он пригоден для бурения проектируемой скважины. Если расчетные данные выше, то насос следует подбирать по его параметрам.

Расчет гидравлической мощности насоса см. здесь .

Теоретическая подача поршневого двухцилиндрового насоса двойного действия

В приведенных формулах: F — площадь поперечного сечения поршня (или плунжера), м2; ƒ — площадь сечения штока, м2; n — число двойных ходов (частота вращения коленчатого вала насоса), мин-1; S — ход поршня или плунжера, м; m — число плунжеров.

Действительная (фактическая) подача насоса

где η0=0,85-0,95 -объемный к.п.д. насоса, учитывающий утечки жидкости через зазоры в уплотнителях клапанов, поршней, штоков, наличие воздуха или газа в скважине и др.

Максимальное усилие, действующее на поршень при сжатии, определяется по формуле:

где k= 1,15-1,2 -коэффициент запаса, учитывающий вероятность превышения давления в случае несработки предохранительного клапана насоса; Рн(max) — максимальное возможное давление насоса. МПа; F — площадь поршня (м2), при которой развивается максимальное давление; ηуг=0,96-0,98 — коэффициент уплотнения штока и поршня.

Напряжения сжатия в теле штока определяется из уравнения:

где d — диаметр штока.

Запас прочности на сжатие по пределу текучести:

После расчета на сжатие и растяжение штоки бурового насоса рассчитывают на продольную устойчивость по критическим напряжениям. С этой целью определяется гибкость штока:

где l — длина штока; i — радиус инерции сечения штока

где d — диаметр штока, м

Обычно λ≥105. При гибкости λ формулах (12.150) и ( 12.154 ).

Примем для поршневого насоса двухстороннего действия число камер k=4, формула (12.154) будет иметь вид:

Для трехпоршневых насосов ( при k=3) одностороннего действия

При расчете диаметра плунжера

Расчетное значение D округляют до ближайшего по ряду диаметров плунжеров, после чего уточняют ход плунжера.

В формуле (12.157): z — число цилиндров насоса; η’0=0,85-0,95 — объемный к.п.д. насоса.

Значения ks выбирают в зависимости от частоты вращения коренного вала насоса

📺 Видео

Физика В цилиндрических сообщающихся сосудах находится вода. Площадь поперечного сечения широкогоСкачать

Физика 8 класс Расчёт сопротивления проводника. Удельное сопротивлениеСкачать

Сопромат. Практическое занятие №2.2Скачать

Определение центра тяжести сложных сечений. Фигуры из ГОСТ.Скачать

6. Определение характеристик сечения ( практический курс по сопромату )Скачать

Сопромат. Практическое занятие №2.3Скачать

Физика 8 кл(2019г)Пер §46 Упр 30 №4.Сила тока в железном проводнике длиной 150 мм и площадью поперечСкачать

Как определить сечение провода.Скачать

Зависимость сопротивления проводника от длины, площади сечения и его материалаСкачать

Как определить сечение кабеля?Скачать

Двухступенчатый брус. Построение эпюр продольных сил N и нормальных напряжений σ . СопроматСкачать

Допуски формы и расположения поверхностейСкачать

👉 ФОРМУЛА ГЕРОНА. Площадь треугольника #shortsСкачать

Две поправки к стабилометру: что меняем?Скачать

Сопротивление проводника vs Характеристики дороги | Физика ЕГЭ 2023Скачать

Допуски формы и расположения поверхностей. ШероховатостьСкачать

Урок 199. Смачивание. Капиллярные явленияСкачать

Геометрические характеристики плоских сеченийСкачать