- Город, который построила нефть

- АО “Газпромнефть-Омский НПЗ”

- Общая информация

- История

- Производство

- Производство №1 – Первичной переработки нефти, битума и кокса

- ЭЛОУ-АВТ-10

- ЭЛОУ-АТ-9

- ЭЛОУ-АВТ-6, ЭЛОУ-АВТ-7, ЭЛОУ-АВТ-8

- ЭЛОУ-АВТ

- Блок физической стабилизации бензинов ФСБ

- Установка замедленного коксования 21-10/3М

- Установка непрерывного получения битума 19/3

- Производство №2 – Глубокой переработки нефти и алкилирования бензинов

- Комбинированная установка глубокой переработки мазута КТ 1/1

- Установка сернокислотного алкилирования 25/12

- Установка регенерации серной кислоты (РОСК)

- Установка производства водорода УПВ

- Установка изомеризации легких бензиновых фракций Изомалк-2

- Установка каталитического крекинга 43-103

- Установка производства серы УПС

- Газофракционирующая установка ГФУ-2

- Производство №3 – Микросферического цеолитсодержащего катализатора крекинга

- Производство №4 – Ароматических углеводородов и вторичной переработки нефтепродуктов

- Комбинированная установка по производству ароматических углеводородов КПА

- Установка гидроочистки бензинов каталитического крекинга ГОБКК

- Установка каталитического риформинга Л-35-11-600

- Установка каталитического риформинга Л-35/11-1000

- Установка короткоцикловой адсорбции КЦА

- Установки гидроочистки дизельных топлив Л-24/6, Л-24/7, Л-24/9, ГОДТ

- Модернизация

- Схема завода

- Продукция

- Контакты

- Площадь омского нефтеперерабатывающего завода

- 🎥 Видео

Видео:Фильм о работе Омского НПЗ «Нефтегород»Скачать

Город, который построила нефть

Вид с высоты глиссады самолета. Площадь территории Омского нефтеперерабатывающего завода — 1290 гектаров. Это примерно 1800 футбольных полей или 30 территорий Ватикана.

Редкий омич не интересуется производственной деятельностью этого предприятия — их можно понять. Для приезжих журналистов тем более всегда найдется информация к размышлению. ОНПЗ — один из самых крупных заводов не только в Сибири, но и в России. Рассказываем, как перерабатывается нефть, как сохраняется экология в регионе и какие социальные проекты реализуются совместно с компанией.

В прошлом столетии, 5 сентября 1955 года, после торжественного митинга были включены установки нового нефтезавода. С того дня и ведет отсчет своим годам Омский нефтеперерабатывающий завод (АО «Газпромнефть–ОНПЗ»). Сейчас это один из самых современных заводов России в этой отрасли и, как уже говорилось, один из крупнейших в мире. Завод выпускает порядка 50 видов нефтепродуктов: высокооктановые бензины, дизельное и судовое топливо, авиакеросин, битум, бытовой газ, техническую серу.

Мало кто сейчас вспомнит о том, что ОНПЗ, запланированный к строительству еще в далеком 1949 году, не мог быть ориентирован на тюменскую нефть. Просто потому что на тот момент ее месторождения в регионе еще не открыли. Для снабжения производства строили нефтепровод из Башкирии. Только в 60-е годы прошлого века завод внезапно оказался в очень выгодном стратегическом месте — тюменское месторождение оказалось буквально под боком. Сейчас ежегодно предприятие перерабатывает более 21 млн тонн нефти. В начале своей истории завод перерабатывал около 3 миллионов.

Сейчас завод производит очень хорошее впечатление. Пока едешь на автобусе, видно, что на месте старых установок уже стоят современные. И постепенно модернизированные ранее комплексы переработки тоже сменят новейшие в своей отрасли. На территории совершенно не чувствуется газового запаха или запаха нефти — НПЗ ежегодно вкладывает в природоохранные мероприятия 200 миллионов рублей.

Интересный факт: по территории завода проложено более 150 км дорог — по ним передвигаются рабочие и специалисты. Можно сказать, что на производстве устроена своя транспортная система. Стоит отметить объединенную операторную, где пристально наблюдают за процессами, происходящими на производстве, и координируют установки.

Внутри все это напоминает атомную станцию, где все автоматизировано и стерильно. На случай непредвиденной аварийной ситуации операторная может стать бункером.

Очень вдохновляющее оформление внутри. Кроме фотокартин природы родного края, есть и вот такое — памятная форма ХК «Авангард», но об этом мы поговорим позже.

Суммарная протяженность трубопроводов на предприятии — более 7 тысяч километров. Это больше расстояния от Омска до Токио. Нефть для переработки хранится в резервуарах, некоторые из которых достигают в объеме 50 тысяч кубометров. Их можно сравнить с гигантскими хоккейными шайбами диаметром 60 метров и высотой 20 метров.

Здесь производится каждый восьмой литр российского бензина. При этом завод много внимания уделяет экологии: ОНПЗ на год раньше необходимого срока полностью перешел на выпуск моторного топлива стандарта «Евро 5», а в нем в 5 раз меньше серы по сравнению с топливом предыдущего класса. Вот так с лета 2015 года многие наши автомобили выбрасывают в атмосферу (читай: в воздух, которым мы дышим) в 5 раз меньше серы и ее оксидов. А удалось этого достичь в том числе и с помощью этой новейшей установки гидроочистки бензина и дизтоплива.

Доступно и интересно рассказать о технологических процессах, о проблемах и их решениях на заводе мог только очень увлеченный человек. Им оказался Дмитрий Храпов, главный технолог ОНПЗ. В который раз убеждаюсь, что именно из таких людей, болеющих за производство, состоит эта сфера.

Омский НПЗ — единственный нефтезавод в России, который производит катализаторы крекинга. Проекту «Газпром нефти» по развитию катализаторного производства в Омске Министерство энергетики РФ присвоило статус национального.

На промышленной площадке завода идет работа в непрерывном режиме. Дорабатываются и улучшаются установки, заменяются старые на новые. Так, на установке кокса доработали узел утилизации паров, в результате в 7 раз снизились испарения сероводорода. На 80% сократились испарения щелочи и кислоты после модернизации склада реагентов. В общем, завод живет насыщенной промышленной жизнью.

Нельзя не рассказать о факеле закрытого типа. Эта установка особенно актуальна для предприятий, расположенных в черте города, так как эффективность удаления продуктов разрушения газообразных отходов для такой системы превышает 99,9%. Закрытая система сжигания позволяет лучше контролировать процесс горения.

Как рассказал начальник установки АТ-9 Сергей Шмидт, внутри ствола установки расположены 270 наземных многоструйных горелок (в отличие от факельной установки открытого типа, где горелка расположена в верхней части трубы, из-за чего продукты сгорания сразу попадают в атмосферу). Высота установки — 54 метра. Диаметр зоны горения — 19 метров.

Это первая в Сибири установка такого типа.

Каждый седьмой российский самолет заправлен авиационным керосином, произведенным на Омском НПЗ.

На завод приходится 3% мирового производства ароматических углеводородов. Производственный комплекс, построенный в начале восьмидесятых годов при участии французских специалистов, — один из крупнейших в мире.

15% электроэнергии, потребляемой в регионе, приходится на Омский НПЗ. У Омского НПЗ высшая степень надежности электроснабжения в области.

Мы посетили еще одно производство, которое тесно связано с ОНПЗ не только технологическими процессами, но и территориально. На Омском заводе смазочных материалов (ОЗСМ) «Газпром нефти» введена в эксплуатацию вторая очередь комплекса по смешению, затариванию и фасовке моторных масел. Новое производство является самым крупным в России по суммарной мощности блендинга (смешения) и фасовки. Встретил нас Василий Чугунов, руководитель омского филиала компании «Газпромнефть — смазочные материалы».

Можно отметить некоторые ключевые моменты: предприятие сертифицировано по международным стандартам ISO и является одним из самых современных предприятий в России и СНГ. Ассортимент продукции впечатляет — от автомобильных масел до технических жидкостей.

Это новый завод. В мае 2012 года введены в эксплуатацию объекты первой очереди, предназначенные для производства тары и фасовки, склад сырья и готовой продукции, а также сверхсовременный резервуарный парк.

В рамках второго этапа построена полностью автоматизированная станция смешения масел.

Кроме того (и это важно) предприятие имеет свою лабораторию, где идет круглосуточный мониторинг продукции, чтобы обеспечить надлежащее качество.

«Газпром нефть» — это не только производства и сфера нефтедобычи и переработки, это еще и социальные проекты, которые как раз в Омске можно увидеть наглядно.

И в первую очередь это, конечно же, хоккейный клуб «Авангард» и «Арена Омск». Туда мы и заглянем.

Хоккейный клуб «Авангард» — это главный омский бренд. Без хоккея, возможно, и не было бы жемчужины Омска — ледовой арены. В жизни города и то и другое имеет очень значимое место. «Газпром нефть» принимает активное участие в становлении клуба и развитии хоккея. Речь не только о большом спорте, но и о спортивном образовании — скоро в городе откроется Хоккейная академия «Авангард», совместный проект компании «Газпром нефть» и ХК «Авангард».

Существующая «Арена Омск» — одна из самых комфортабельных. Трибуны комплекса вмещают более 10 тысяч зрителей. Она признана одной из самых современных по оснащенности в КХЛ. А это значит, что здесь проводят самые значимые матчи не только для России, но и для всего мира.

Матчи «Авангарда» собирают полную арену. Во многом из-за популярности хоккея, а также оснащенности комплекса Омск в течение трех лет подряд становился организатором Кубка мира по хоккею среди молодежных клубных команд. Что уж говорить про самое современное оборудование для ТВ-трансляций.

В 2014 году хоккейный клуб «Авангард» и агентство Special One получили награду профессиональной премии PROsport Awards в номинации «Лучшее решение на стадионе» за новый дизайн «Арены Омск».

Уже сейчас «Газпром нефть» уделяет внимание развитию хоккейной школы клуба: учреждены стипендии отличившимся в ходе сезона юным игрокам, компания оказывает помощь в приобретении экипировки детям из малообеспеченных семей. Одна из целей создания Академии — обеспечить постоянное пополнение состава главной команды клуба собственными воспитанниками.

«Газпром нефть» и «Авангард» создают центр подготовки для талантливых хоккеистов со всей Сибири и Урала. Уже сегодня филиалы Хоккейной академии работают в Тарко-Сале и Ноябрьске. Еще два филиала построят в Лабытнанги и Муравленко (ЯНАО).

К настоящему моменту часть работ уже завершена: котлован вырыт, сваи под здания спортивного комплекса и гостиницы готовы. Наполовину завершен монтаж наземной части конструкций, построен первый этаж гостиничного комплекса, выполнен монтаж железобетонных конструкций под трибунами основной ледовой арены. В общем, строительство идет полным ходом. Уже осенью 2018 года объект должен быть сдан, и юные хоккеисты начнут здесь тренироваться.

Конечно, затронув тему спорта, нужно рассказать о центре единоборств «Шторм». Автором этого начинания является Александр Шлеменко, мастер спорта международного класса по рукопашному бою, чемпион мира по смешанным единоборствам по версии Bellator в среднем весе. Совсем недавно в Петербурге он одержал яркую победу в бою менее чем за 30 секунд.

Александр сам из Омска, и его ученики, которые тоже добились больших успехов и продолжают дело тренера, тоже родились здесь. Создать и развивать школу «Шторм» во многом удалось благодаря программе социальных инвестиций «Родные города» «Газпром нефти». Компания закупала дорогостоящее профессиональное оборудование для тренировочного процесса.

Здесь тренируется 350 детей. Второй год подряд проходит детский турнир по ММА для детей и подростков, уникальное начинание Александра. А еще, что немаловажно, школа для детей до 16 лет бесплатная, как и участие в турнирах.

Помимо социальных проектов, заботы об экологии и активной поддержки спорта, ОНПЗ занимается восстановлением исторических улиц города. Но про это цифрами не расскажешь — надо просто приехать и увидеть далекий сибирский город своими глазами.

А вы знали, что у нас есть Instagram и Telegram?

Подписывайтесь, если вы ценитель красивых фото и интересных историй!

Видео:«Газпромнефть-ОНПЗ» #ANTON_MYGT Ребята, кто работает на этом заводе - отпишитесь, расскажите.Скачать

АО “Газпромнефть-Омский НПЗ”

Видео:Модернизация Омского нефтеперерабатывающего заводаСкачать

Общая информация

«Газпромнефть-ОНПЗ» — одно из крупнейших предприятий нефтепереработки России, расположенное в городе Омске и принадлежащее компании «Газпром нефть». Мощность по переработке нефти и газового конденсата составляет порядка 22 млн т/год.

Масштаб завода позволяет побороться с лучшими и крупнейшими нефтеперерабатывающими заводами мира. Размер завода просто огромный. Завод строился с учетом перспективных планов развития,поэтому сеть инфраструктуры раскинута на 1290 гектаров. Общая протяженность дорог составляет порядка 160 км, по которому круглосуточно курсируют служебные автобусы.

В 2019 году Омский НПЗ обеспечил переработку 20,7 млн тонн нефти, сохранив первое место по объемам нефтепереработки в России. Омский НПЗ занимает лидирующие позиции в отрасли и по ключевым показателям эффективности производства: доля выхода светлых нефтепродуктов в 2018 году составила 70,6%, а глубина переработки — 89,5%.

В настоящее время Индекс Нельсона завода составляет 8,5 пунктов, что приближается к среднемировым показателям.

Видео:Омский нефтеперерабатывающий завод 60 летСкачать

История

| 1955 | Завод запущен в эксплуатацию. На установке АВТ-1 переработана первая партия башкирской нефти. Установка гидроформинга начала работу. |

| 1959 | Первая в Сибири установка каталитического крекинга, построенная с учетом передовых достижений тех лет, вступила в строй действующих. |

| 1961 | Новая установка первичной переработки нефти: АВТ-8 вступила в строй действующих. |

| 1968 | Введена в эксплуатацию установка АТ-9. Это была первая на заводе мощность первичной переработки нефти без вакуумного блока. |

| 1969 | Установка риформирования бензинов Л 35/11-600 – включена в технологическую схему завода. |

| 1971 | Комплекс по производству «вечных» литиевых смазок сдан в эксплуатацию. |

| 1972 | Пробный пуск первой в стране установки каталитического крекинга 43-103. |

| 1974 | Комплекс первичной переработки нефти ЭЛОУ–АВТ–6М мощностью 6 миллионов тонн нефти в год запущен в эксплуатацию. Запуск установки ГФУ-2. |

| 1976 | Установка миллионного риформинга Л – 35/11-1000 пополнила производственные мощности завода. |

| 1978 | Омский нефтезавод достиг максимальной мощности. Тогда было переработано 29076,4 тыс. тонн нефти. Это был рекорд в истории нефтепереработки России. |

| 1983 | Комплекс производства ароматических углеводородов вступил в строй действующих. |

| 1994 | Состоялся пуск важного природоохранного объекта: установки по производству серы. Запуск комплекса КТ-1/1. |

| 2001 | Начал работу комплекс сернокислотного алкилирования 25/12 |

| 2010 | Запуск установки изомеризации «Изомалк-2» |

| 2012 | Запуск установок ГОБКК и ГОДТ, запуск установки КЦА |

| 2018 | Запуск установки производства водорода |

Видео:Производство на ОНПЗ соответствует стандартам экологичного производстваСкачать

Производство

Производство №1 – Первичной переработки нефти, битума и кокса

| Установка | Год ввода в эксплуатацию | Мощность, млн т/год |

| АВТ-6 | 1956 | 1,7 |

| АВТ-7 | 1961 | 3,5 |

| АВТ-8 | 1961 | 3,5 |

| АТ-9 | 1968 | 5,1 |

| АВТ-10 | 1974 | 8,6 |

| ЭЛОУ-АВТ | 2020-2021 | 8,4 |

ЭЛОУ-АВТ-10

Атмосферно-вакуумные установки АВТ-6, 7, 8, 10 и атмосферная установка АТ-9 предназначены для первичной перегонки обессоленной нефти и газового конденсата.

Сырье АВТ-10 (АВТ-6М):

- Нефть с блоков ЭЛОУ,

- Конденсат газовый с блоков ЭЛОУ.

Продукты:

- Газ сухой – топливо для печей,

- Головка стабилизации – сырье ГФУ-2.

- Фр. НК-62 ○ С – сырье блока гидроочистки «Изомалк-2».

- Фр. 62-85 ○ С – компонент БГС

- Фр. 85-180 ○ С – сырье блока гидроочистки установок Л-35/11-600, Л-35/11-1000.

- Компонент керосина – сырье гидроочистки,

- Компонент д/т зимнего – сырье гидроочистки.

- Компонент д/т летнего – сырье гидроочистки,

- Мазут – сырье вакуумного блока, компонент котельного топлива.

- Масл.дистиллят (II погон) – сырье установки 43-103.

- Масл.дистиллят (III погон) – сырье установки 43-103, сырье маслоблока.

- Масл.дистиллят (IV погон) – сырье установки 43-103, сырье маслоблока.

- Масл.дистиллят (V погон) – сырье установки 43-103, сырье маслоблока, сырье КТ-1/1.

- Гудрон – сырье комплекса масел, установок 21-10/3М, 19/3.

ЭЛОУ-АТ-9

Сырье АТ-9:

- Нефть с блоков ЭЛОУ,

- Конденсат газовый с блоков ЭЛОУ.

Продукты:

- Газ сухой – топливо для печей,

- Головка стабилизации – сырье ГФУ-2.

- Фр. НК-70 ○ С – сырье блока гидроочистки «Изомалк-2».

- Фр. 70-100 ○ С – компонент БГС

- Фр. 100-180 ○ С – сырье блока гидроочистки установок Л-35/11-600, Л-35/11-1000.

- Компонент керосина – сырье гидроочистки,

- Компонент д/т зимнего – сырье гидроочистки.

- Компонент д/т летнего – сырье гидроочистки,

- Мазут – сырье КТ-1/1, компонент котельного топлива.

ЭЛОУ-АВТ-6, ЭЛОУ-АВТ-7, ЭЛОУ-АВТ-8

Сырье АВТ-6,7,8:

- Нефть с блоков ЭЛОУ,

- Конденсат газовый с блоков ЭЛОУ.

Продукты:

- Газ сухой – топливо для печей,

- Бензин нестабильный – сырье установки ФСБ.

- Компонент керосина – сырье гидроочистки,

- Компонент д/т зимнего – сырье гидроочистки.

- Компонент д/т летнего – сырье гидроочистки,

- Вакуумный газойль – сырье установки 43-103.

- Мазут – сырье вакуумных блоков, установки КТ-1/1, компонент котельного топлива.

ЭЛОУ-АВТ

Установка в настоящее время находится в стадии пуско-наладочных работ, после ее ввода установки АВТ-6, 7, 8, ФСБ будут выведены из эксплуатации.

ЭЛОУ-АВТ будет иметь отдельный блок для переработки газового конденсата, что позволит исключить ГК из сырья установок АТ-9, АВТ-10.

Блок физической стабилизации бензинов ФСБ

Предназначен для разделения прямогонного бензина с установок АВТ-6,7,8.

Сырье:

- Фр.НК-180 ○ С – нестабильный бензин

Продукты:

- Головная фракция – сырье ГФУ-2.

- Фр.НК-80 ○ С – сырье установки КПА.

- Фр. 80-180 ○ С – сырье установок Л-35/11-600, Л-35/11-1000.

- Фр.30-180 ○ С– сырье установки КПА.

Установка замедленного коксования 21-10/3М

Мощность по сырью – 750 тыс. т/год. Год ввода –

Сырье:

- Гудрон с установок АВТ, КТ-1/1,

- Тяжелый газойль и фр. 420+ каталитического крекинга.

Продукты:

- Газ сухой – топливо для печей,

- Бензин коксования

- Легкий газойль коксования – сырье установок гидроочистки ДТ, компонент котельных и судовых топлив,

- Тяжелый газойль коксования – компонент котельного топлива,

- Кокс нефтяной – товарный продукт.

Установка непрерывного получения битума 19/3

Мощность по сырью – 750 тыс.т/год.

Предназначена для переработки гудронов прямой перегонки нефти с получением нефтяных битумов различных марок, применяемых в строительстве и производстве дорожного покрытия.

В 2010 году на Омском НПЗ введена в строй секция по производству полимерно-битумных вяжущих и битумных эмульсий по проекту итальянской компании Massenza.

Она предназначена для производства дорожных материалов нового поколения, а именно дорожного битума, обладающего широким интервалом пластичности, высокой прочности и эластичности, что значительно повышает его износостойкость, устойчивость к изменениям температуры воздуха и другим внешним погодным воздействиям.

Проект предусматривает производство не менее 10 тыс. тонн полимерно-битумных вяжущих и 3 тыс. тонн битумных эмульсий в год.

Сырье:

- Гудрон с установок АВТ, КТ-1/1.

Продукты:

- Битумы нефтяные дорожные – товарный продукт,

- Битумы нефтяные кровельные – товарный продукт,

- Битумные эмульсии – товарный продукт,

- Полимерные-битумные вяжущие – товарный продукт.

Производство №2 – Глубокой переработки нефти и алкилирования бензинов

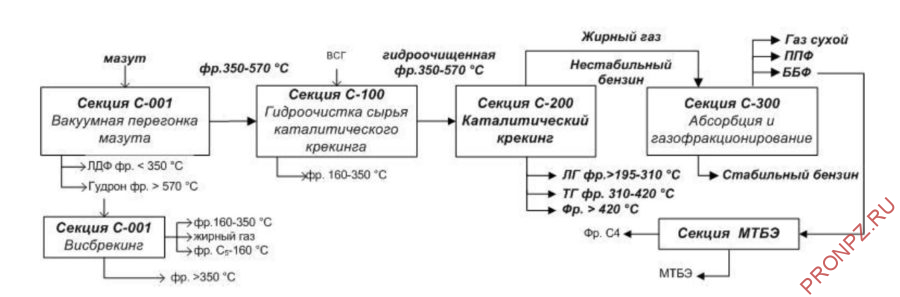

Комбинированная установка глубокой переработки мазута КТ 1/1

Мощность вакуумного блока – 4 млн т/год. Год ввода в эксплуатацию – 1994.

Комбинированная установка глубокой переработки мазута состоит из следующих секций:

- секция С-001. Вакуумная перегонка мазута и висбрекинг гудрона;

- секция С-100. Гидроочистка сырья каталитического крекинга;

- секция С-200. Каталитический крекинг и ректификация;

- секция С-300. Абсорбция и газофракционирование;

- секция С-400. Утилизация тепла и теплоснабжение;

- секция (блок) МТБЭ. Производство МТБЭ.

Секция вакуумной перегонки мазута и висбрекинга С-001

Мощность висбрекинга по сырью – 1,5 млн т/год.

Сырье:

- Мазут с установок АВТ, АТ.

Продукты:

- Газ висбрекинга – топливо для печей,

- Нестабильный бензин висбрекинга – сырье установок гидроочистки ДТ,

- Легкий вакуумный дистиллят – сырье установок гидроочистки ДТ,

- Вакуумный газойль – сырье С-100.

- Фракция 310-420°С и >420°С — компонент котельного топлива, сырье для установки коксования, производства технического углерода;

- Фракция >350°С висбрекинга — компонент котельного топлива;

- Гудрон – сырье для установок деасфальтизации, коксования, битумной установки;

- Сероводород в растворе МЭА – сырье установки регенерации МЭА.

С вводом новых мощностей НПЗ установка висбрекинга будет законсервирована.

Секции гидроочистки каталитического крекинга, ректификации, абсорбции и газофракционирования

Мощность по сырью – 2,4 млн т/год.

Каталитический крекинг и ректификация 2,25 млн т/год.

Абсорбция и газофракционирование (по жирному газу и нестабильному бензину) 1,36 млн т/год.

Сырье:

- Вакуумный газойль с С-001 КТ-1/1, АВТ-10.

- Водород 99,99.

Продукты:

- Газ сухой – топливо для печей,

- ППФ – товарный продукт,

- ББФ – сырье установки МТБЭ,

- Бензин-отгон г/о – компонент БГС,

- Бензин крекинга – компонент автобензинов,

- Гидроочищенное ДТ – компонент товарного ДТ.

- Легкий каталитический газойль – сырье установок гидроочистки ДТ,

- Тяжелый каталитический газойль – сырье установки прокалки кокса.

- Фр.420+ – сырье установки прокалки кокса, компонент котельного топлива,

- Сероводород в растворе МЭА – сырье установки регенерации МЭА.

Секция производства МТБЭ

Мощность по МТБЭ – 40 тыс. т/год.

Предназначена для синтеза МТБЭ – высокооктановой добавки к автобензинам путем реакции изобутилена, содержащегося в ББФ и метанола.

Сырье:

- ББФ (изобутилен) с установок 43-103, с.200 КТ-1/1.

- Метанол.

Продукты:

- МТБЭ – высокооктановый компонент автобензинов,

- Отработанная ББФ – сырье установки алкилирования 25/12.

Установка сернокислотного алкилирования 25/12

Мощность по алкилату – 300 тыс. т/год. Год ввода – 2001. Лицензиар – «STRATCO».

Сырье:

- Изобутановая фракция с ГФУ-2,

- Отработанная бутан-бутиленовая фракция с МТБЭ.

Продукты:

- Алкилбензин (ОЧИМ 95) – компонент автобензинов,

- Фракция пропановая – товарный продукт,

- Фракция бутановая – товарный продукт.

Установка регенерации серной кислоты (РОСК)

Предназначена для переработки отработанной серной кислоты установки алкилирования 25/12 и утилизации кислого газа установок предприятия с получением технической серной кислоты для процесса алкилирования и товарной серной кислоты.

Технология регенерации отработанной серной кислоты разработана Научно- исследовательским институтом по удобрениям и инсектофунгицидам (НИУИФ), г. Москва.

Установка производства водорода УПВ

Мощность по водороду – 12 тыс. т/год. Год ввода в эксплуатацию – 2018.

Сырье:

Продукты:

- Водород 99,99%об. – сырье для процессов гидроочистки.

- Отдувочный газ – топливо для печей.

Установка изомеризации легких бензиновых фракций Изомалк-2

Мощность по сырью гидроочистки – 800 тыс. т/год. Год ввода в эксплуатацию – 2010. Лицензиар – «НПП Нефтехим».

Установка изомеризации предназначена для переработки легких бензиновых фракций в высокооктановый компонент товарного бензина по технологии низкотемпературной изомеризации «Изомалк-2». Установка является крупнейшей в РФ.

Сырье:

- Газовый бензин ГФУ-2,

- Фр. НК-62 °С с АВТ-10,

- НК-62 °С из секции 100 КПА.

Продукты:

- Газ сухой – топливо для печей,

- Рефлюкс – сырье ГФУ-2,

- Изопентан (ОЧИМ 92) – компонент товарных автобензинов,

- Изомеризат (ОЧИМ 90) – компонент товарных автобензинов.

Установка каталитического крекинга 43-103

Мощность по сырью – 1,84 млн т/год. Введена в эксплуатацию: 1972г.

Предназначена для получения компонента высокооктанового бензина методом каталитического крекирования смесевого сырья вакуумного газойля и на поверхности алюмосиликатного цеолитсодержащего микросферического катализатора.

Сырье:

- Вакуумный газойль блоков ВТ,

- Остаточные продукты производства масел (экстракт, гач, петролатум, деасфальтизат, слопвокс, рафинаты)

Продукты:

- Газ сухой – топливо для печей,

- ППФ – товарный продукт,

- ББФ – сырье установки МТБЭ,

- Бензин крекинга – компонент автобензинов,

- Легкий каталитический газойль – сырье установок гидроочистки ДТ,

- Тяжелый каталитический газойль – сырье установки прокалки кокса, котельного топлива, сырье получения техуглерода.

- Фр.420+ – сырье установки прокалки кокса, компонент котельного топлива,

- Сероводород в растворе МЭА – сырье установки регенерации МЭА.

Установка производства серы УПС

Мощность по сырью – 65 тыс. т/год. Год ввода в эксплуатацию – 1994 г.

Предназначена для регенерации моноэтаноламинового раствора и производства элементарной серы из кислого газа.

Сырье:

- Насыщенный раствор МЭА с С-100 КТ-1/1 и С-100 43-103.

- Кислый газ, поступающий с блока регенерации моноэтаноламинового раствора и из сети предприятия.

Продукты:

- Сера комовая.

- Регенерированный раствор МЭА.

Газофракционирующая установка ГФУ-2

Мощность по сырью – 520 тыс. т/год. Год ввода в эксплуатацию – 1974.

Установка ГФУ предназначена для разделения рефлюкса на индивидуальные углеводородные фракции.

Сырье:

- Рефлюкс прямогонный с установок АВТ-10, ФСБ

- Рефлюкс установок риформинга Л-35/11-600,Л-35/11-1000,

- Рефлюкс установки «Изомалк-2» (рефлюкс).

- Рефлюкс с секции С-300 комплекса КПА.

Продукты:

- Сухой газ – топливо для печей,

- Пропановая фр. – товарный продукт,

- Изобутановая фр. – сырье установки 25/12,

- Бутановая фр. – товарный продукт,

- Изопентановая фр. – компонент автобензинов,

- Газовый бензин – сырье установки Изомалк-2.

Производство №3 – Микросферического цеолитсодержащего катализатора крекинга

Производство предназначено для получения катализаторов , применяемых на предприятиях нефтепереработки в процессах каталитического крекинга, каталитического риформинга, гидроочистки различных дистиллятных фракций, гидрокрекинга средних и тяжелых дистиллятов.

Мощность комплекса – 21 тыс. т катализаторов/год (6 тыс. тонн катализаторов гидрогенизационных процессов и 15 тыс. тонн катализаторов каталитического крекинга).

На данный момент установки каталитического крекинга Омского НПЗ работают на катализаторах собственного производства.

Производство №4 – Ароматических углеводородов и вторичной переработки нефтепродуктов

Комбинированная установка по производству ароматических углеводородов КПА

Построена по проекту фирм Франции («Текнип», «Литвин», «Прокофранс») по лицензии фирмы «UOP». Год ввода в эксплуатацию 1983.

Секция 100 – вторичная перегонка сырья комплекса – стабилизированной прямогонной бензиновой фракции НК-180 о С с выделением, в качестве целевой фракции последующих технологий, фракции 85-140 о С. Мощность секции по сырью – 2, 4 млн т/год.

Секция 200 – предварительная гидроочистка сырья каталитического риформинга – фракции 85-140 о С.

Секция 300 – каталитический риформинг с непрерывной регенерацией катализатора (CCR) фракции 85-140 о С с получением ароматических углеводородов из неароматического сырья.

Данная секция является основой комплекса. Объем производства ароматических углеводородов на комплексе определяется технологическим режимом функционирования секции каталитического риформинга. Данная секция также обеспечивает комплекс водородом, необходимым для течения реакций в процессах предварительной гидроочистки (Секция 200), термического гидродеалкилирования (Секция 500), Таторей (Секция 600) и Изомар (Секция 800), а также поступающим в общезаводское хозяйство для нужд гидрогенизационных процессов

Секция 400 – экстракция ароматических углеводородов сульфоланом. Назначением данной секции является разделение ароматических и неароматических углеводородов. Неароматическая продукция (бензин-рафинат) поступает на компаундирование бензинов в товарное производство, а также используется в качестве сырьевого компонента секции 100. Ароматические углеводороды разделяются на бензол-толуольную и ксилольную фракции. Первая используется для получения бензола, вторая – в качестве компонента сырья секции выделения ортоксилола (Секция 900Б);

Секция 500 – термическое гидродеалкилирование толуола с получением бензола. Основой процесса является превращение толуола в бензол. В качестве водородной подпитки используется водородсодержащий газ секции 300. Кроме того, в ходе технологического процесса секции 500, производится концентрирование водородсодержащего газа для процесса “Таторей” (секция 600);

Секция 900А – фракционирование бензола и толуола. Сырьевой поток секции состоит из трех компонентов: бензол-толуольной смеси секции 400, бензол-толуольной смеси процесса термогидродеалкилирования (Секция 500) и целевой продуктовой фракции процесса “Таторей” (секция 600). Смесевое сырье предварительно подвергается глинообработке с целью удаления непредельных углеводородов, а затем ректификации. Продуктами данной секции являются:

- восокосортный бензол, подающийся на хранение и являющийся товарным продуктом;

- толуол, используемый в процессах термогидродеалкилирования и “Таторей”, а также при компаундировании бензиновых компонентов в товарном производстве

- ксилольная фракция, являющаяся сырьевым компонентом секции 900Б

Секция 600 – диспропорционирование и трансалкилирование ароматики С7 и С9 – процесс “Таторей”. Данный процесс направлен на превращение толуола и ароматики С9 в дополнительные количества бензола и ксилолов в присутствии водорода. Благодаря работе данной установки увеличивается производительность комплекса по бензолу и ксилолам

Секция 700 – адсорбционное извлечение параксилола из смеси ароматических углеводородов С8 – процесс “Парекс”. Ксилольная фракция, после извлечения параксилола, является сырьем С.800 – процесса “Изомар”

Секция 800 – изомеризация этилбензола и метаксилола в орто и параксилолы – процесс “Изомар”. Получаемая продуктовая фракция является компонентом сырья секции 900Б.

Секция 900Б – фракционирование ксилолов – выделение суммарной фракции (метаксилола, параксилола, этилбензола), целевого товарного продукта – ортоксилола, а также ароматики С9 и С10.

- ксилольная фракция представляет собой обогащенный параксилолом поток, служащий сырьем для процесса “Парекс”.

- ароматика С9 используется в качестве сырьевого компонента процесса “Таторей”.

- Ароматика С10 является товарным продуктом – средним дистиллятом (при необходимости его производства) или служит сырьевым компонентом процесса каталитического крекинга

Секция 1000 – вспомогательные системы. Назначением секции является распределение энергоресурсов, поступающих на установку из заводских сетей.

Сырье:

- Фр. Н.К-180 ○ С с установок АВТ и ФСБ.

Продукты:

- ВСГ – сырье блока КЦА,

- Газ топливный – топливо для печей,

- Рефлюкс – сырье ГФУ-2,

- Фр. Н.К- 62 ○ С – сырье установки Изомалк-2,

- Фр. 62-85 ○ С – компонент БГС,

- Фр. 140-170 ○ С – сырье установок гидроочистки ДТ,

- Фр. 170-180 ○ С – сырье установок гидроочистки ДТ,

- Бензол – товарный продукт,

- Параксилол – товарный продукт,

- Ортоксилол – товарный продукт,

- Рафинат сульфолана – компонент БГС,

- Высшая ароматика (С10+) – сырье товарного ЛКГ.

Установка гидроочистки бензинов каталитического крекинга ГОБКК

Мощность по сырью – 1,47 млн т/год. Год ввода в эксплуатацию – 2012. Лицензиар – «Axens».

Предназначена для уменьшения содержания серы в бензине каталитического крекинга при минимальном снижении октанового числа.

Сырье:

- Бензин каталитического крекинга с уст. 43-103, с.200 КТ-1/1.

- Водород с уст. УПВ.

Продукты:

- Газ сухой – топливо для печей,

- Легкий бензин КК – компонент автобензинов,

- Тяжелый БКК – компонент автобензинов,

- СВСГ – сырье установки УПС.

Установка каталитического риформинга Л-35-11-600

Мощность по сырью – 600,0 тыс. т/год. Год ввода в эксплуатацию – 1969 г.

Предназначена для получения ароматизированного бензина, используемого в качестве компонента при приготовлении товарных автомобильных бензинов.

В состав установки входит два блока:

- блок гидроочистки бензиновой фракции;

- блок риформирования гидроочищенной бензиновой фракции.

Сырье:

- Фр. (80,85,100)-180 ○ С с установок АВТ, блока ФСБ.

- Водород с УПВ, КЦА.

Продукты:

- Сухой газ – топливо для печей,

- Рефлюкс – сырье ГФУ-2,

- Катализат (ОЧИМ 92-95) – компонент автобензинов.

- ВСГ – сырье КЦА.

Установка каталитического риформинга Л-35/11-1000

Мощность по сырью – 1 млн т/год. Введена в эксплуатацию в 1976 г. В 2005 г. проведена модернизация с переводом процесса на режим непрерывной регенерации катализатора. Лицензиар – «UOP».

Установка риформинга редназначена для получения высокооктанового дебутанизированного платформата, используемого в качестве высокооктанового компонента при приготовлении товарных бензинов.

Сырье:

- Фр. (80,85,100)-180 ○ С с установок АВТ, блока ФСБ.

- Водород с УПВ, КЦА.

Продукты:

- Сухой газ – топливо для печей,

- Рефлюкс – сырье ГФУ-2,

- Катализат (ОЧИМ 102) – компонент автобензинов.

- ВСГ – сырье КЦА.

Установка короткоцикловой адсорбции КЦА

Мощность по сырью – 100 тыс. т/год. Год ввода в эксплуатацию – 2012. Лицензиар – «UOP».

Установка КЦА предназначена для концентрирования водородсодержащего газа, отдуваемого в заводской коллектор. Проектная годовая производительность установки по сырью составляет -.

Сырье:

- ВСГ с установок риформинга Л-35/11-600, Л-35/11-1000.

- Отдувочный ВСГ с установок гидроочистки ДТ, с.100 КТ-1/1, КПА

Продукты:

- Водород 99,99% об.

- Отдувочный газ – топливо для печей.

Установки гидроочистки дизельных топлив Л-24/6, Л-24/7, Л-24/9, ГОДТ

| Установка | Год ввода в эксплуатацию | Мощность, млн т/год | Лицензиар | Блок депарафинизации |

| Л-24/6 | 1966 | 1,3 | Ленгипронефтегаз | − |

| Л-24/7 | 1967 | 1,1 | Ленгипронефтегаз | + |

| Л-24/9 | 1980 | 2,3 | Ленгипронефтегаз | − |

| ГОДТ | 2012 | 3,0 | UOP | − |

| ГОДТ ДП | 2020-2021 | 2,5 | UOP | + |

Предназначены для удаления органических сернистых, азотистых, и кислородсодержащих соединений из дизельного топлива путем деструктивной гидрогенизации, а также деструктивной депарафинизации гидроочищенного дизтоплива.

Сырье:

- Прямогонные дизельные фракции с установок АВТ,

- Легкий каталитический газойль,

- Вакуумный дистиллят с вакуумных блоков,

- Легкий газойль коксования.

- Водород 99,99% об.

Продукты:

- Сухой газ – топливо для печей,

- Бензин-отгон – компонент БГС, сырье установок риформинга,

- Гидроочищенное ДТ – компонент товарного ДТ.

- Отдувочный ВСГ – сырье КЦА.

После ввода установки ГОДТ ДП планируется вывести из эксплуатации установки Л-24/6, Л-24/7.

Видео:Жизнь на вахте: как проходит день вахтовика в «Газпром нефти»Скачать

Модернизация

На данный момент идут пуско-наладочные работы на новом комплексе ЭЛОУ-АВТ, ввод которого в эксплуатацию позволит остановить установки «старого фонда».

Также завершены работы по строительству и находится в стадии пуско-наладочных работ комплекс КГПН, который включает в себя:

- УГК (Секция гидрокрекинга) 2 млн т/год

- УПВ (Секция производства водорода) 78 тыс. т/год.

- УПС (3-я нитка установки производства серы) 33,94 тыс. т/год

Завершается строительство новой установки гидроочистки ГО ДТ ДП с блоком депарафинизации.

Идет строительство новой установки УЗК мощностью 2 млн т/год, что позволит ОНПЗ значительно сократить выпуск котельного топлива.

Видео:Экологическая модернизация Омского нефтеперерабатывающего заводаСкачать

Схема завода

Видео:Омский НПЗ «Газпром нефти» впервые в России начнет производить игольчатый коксСкачать

Продукция

- Газойль легкий каталитического крекинга и коксования марка А

- Газойль каталитический – сырьё для техуглерода марка А

- Алкилат – компонент автомобильного бензина

- Смесь компонентов авиационного бензина марка А (марка Б)

- Базовая смесь компонентов БС92 (БС-92/115) бензина авиационного неэтилированного

- Топливо котельное (мазут) марка ТКМ-16 с серой 2,0%, зольное

- Концентрат толуольный марка А

- Бензол нефтяной высшей очистки

- Ортоксилол нефтяной высший сорт

- Параксилол нефтяной высшей очистки

- Кокс электродный прокалённый марки КЭП-2

- Кокс электродный суммарный марка А

- Сырьё для производства пропиточных и покровных кровельных нефтяных битумов

- Сырьё тяжёлое для производства нефтяных дорожных битумов

- Сырьё для производства нефтяных вязких дорожных битумов (СБ) в АО «Газпромнефть-ОНПЗ» СБ 35/58

- Битумы нефтяные дорожные вязкие БНД 60/90, БНД 90/130

- Битумы нефтяные дорожные вязкиеБНД 70/100, БНД 100/130

- Эмульсии битумные дорожные ЭБК-1, ЭБК-2, ЭБК-3

- Вяжущие полимерно-битумные дорожные на основе блок-сополимеров типа стирол-бутадиен-стирол

- ПБВ 40, ПБВ 60, ПБВ 90, ПБВ 130, ПБВ 200

- Битум нефтяной кровельный марки БНК 40/180

- Кислота серная контактная техническая 2 сорт

- Сера техническая газовая комовая, сорт 9920

- Катализатор микросферический цеолитсодержащий Бицеолитный марка Н Авангард 1, Авангард-2

- Катализатор микросферический цеолитсодержащий равновесный

- Раствор жидкого стекла

- Газы углеводородные сжиженные топливные для коммунально-бытового потребления марок СПБТ, ПТ, БТ

- Бутан нормальный марка А

- Фракция пропан-пропиленовая марка А

- Фракция бутансодержащая

- Газы углеводородные сжиженные для автомобильного транспорта марок ПБА, ПА

- Газ топливный

- Газ водородсодержащий (Газ ВСГ)

- Гудрон нефтяной

- Эфир метил-трет-бутиловый (МТБЭ) Марки А, Б

- Топливо дизельное зимнее депарафинированное ДТ-З-К5 минус 32

- Топливо дизельное зимнее депарафинированное ДТ-З-К5 минус 38

- Топливо дизельное арктическое депарафинированное ДТ-А-К5 минус 44, ДТ-А-К5 минус 48, ДТ-А-К5 минус 52

- Топливо дизельное летнее Л-55 (ДТ-Л-К5)

- Топливо дизельное межсезонное Е-минус 15 (ДТ-Е-К5)

- Топливо дизельное зимнее З-минус 25 (ДТ-З-К5)

- Топливо дизельное зимнее З-минус 35 (ДТ-З-К5)

- Топливо дизельное ЕВРО Сорт С, вид III (ДТ-Л-К5)

- Топливо дизельное ЕВРО Сорт E, вид III (ДТ-Е-К5)

- Топливо дизельное ЕВРО Сорт F, вид III (ДТ-Е-К5)

- Топливо дизельное ЕВРО класс 2, вид III (ДТ-З-К5)

- Топливо дизельное ЕВРО класс 3 (4), вид III (ДТ-А-К5)

- Топливо дизельное ЕВРО, летнее, сорта В, экологического класса К5 (ДТ-Л-К5)

- Топливо дизельное ЕВРО, летнее, сорта С, экологического класса К5 (ДТ-Л-К5)

- Топливо дизельное ЕВРО, межсезонное, сорта Е, экологического класса К5 (ДТ-Е-К5)

- Топливо дизельное ЕВРО, межсезонное, сорта F, экологического класса К5 (ДТ-Е-К5)

- Топливо дизельное ЕВРО, зимнее, класса 2, экологического класса К5 (ДТ-З-К5)

- Топливо дизельное ЕВРО, арктическое, класса 4, экологического класса К5 (ДТ-А-К5)

- Топливо для реактивных двигателей ТС-1 высший сорт

- Судовое маловязкое топливо СМТ (DMA) Вид Э

- Судовое маловязкое топливо СМТ (DMA) Вид II

- Топливо для судовых установок

- ТСУ-80 (RMD 80)

- ТСУ-380 (RMG 380) Вид Э Малосернистое Вид I

- Неэтилированный Бензин марки Нормаль-80 (АИ-80-К5)

- Неэтилированный Бензин марки Регуляр-92 (АИ-92-К5)

- Бензин неэтилированный Премиум Евро-95 (АИ-95-К5)

- Бензин неэтилированный Супер Евро-98 (АИ-98-К5

- Автомобильный бензин марки G-DRIVE 100 (АИ-100-К5)

- Бензин газовый стабильный марки А, Б

Видео:На Омском нефтеперерабатывающем заводе глубина переработки нефти приближается к 100Скачать

Контакты

Акционерное общество «Газпромнефть – Омский НПЗ»

Генеральный директор: Белявский Олег Германович

Видео:ОНПЗ ученияСкачать

Площадь омского нефтеперерабатывающего завода

Инвестиции в проект оцениваются в 17 миллиардов рублей. Ввод в эксплуатацию новых очистных сооружений закрытого типа позволит сократить воздействие очистных сооружений на атмосферу на 95%, многократно сократить площадь, занимаемую сооружениями, 70% использованной воды возвращать в оборот по закрытой схеме. Чтобы повторно использовать воду в системе технического водоснабжения, в процессе фильтрации ее будут подвергать многоступенчатой очистке, завершающейся обеззараживанием.

Действующие очистные сооружения были построены одновременно с заводом в 50-е годы прошлого века. Первоначально действовал лишь блок механической очистки. В 80-е годы был введен блок биологической очистки, в начале 90-х годов — блок флотации. Старые очистные сооружения занимают очень большую площадь – 159 га, причем большая часть располагается за пределами основной территории завода. Из них около 80% — это площадь открытого буферного пруда, назначение которого — накапливать воду, прошедшую очистку на сооружениях ОНПЗ перед поступлением на очистные сооружения городского Водоканала.

Приоритетное внимание «Газпром нефти» к вопросам рачительного природопользования обусловило решение об инвестировании средств в строительство на заводе новых очистных сооружений. На смену устаревшим технологиям водоочистки придут передовые решения, опробованные мировыми нефтеперерабатывающими производствами.

Проект очистных сооружений был выполнен «Омскнефтехимпроектом». В настоящее время он получил положительное заключение Главгосэкспертизы, что позволило начать подготовку к строительству, конкурсы по выбору подрядчиков строительства и поставщиков оборудования. Строительные работы начнутся на площадке в этом году.

Новые очистные станут не только компактными – занимаемая площадь составит всего 9,5 га, — но и полностью герметичными. То есть все емкостные сооружения предусмотрены в закрытом исполнении, исключающем воздействие на атмосферу. Образовавшиеся испарения от систем биологической очистки, от «дыхания» емкостных сооружений, от загрязнений, присутствующих в воде, будут проходить тщательную очистку. Дополнительную безопасность процесса очистки обеспечивает технология «азотной подушки»

Чтобы понять особенности новых очистных сооружений, рассмотрим всю технологическую цепочку будущего объекта.

Сначала промышленные и дождевые стоки попадают в резервуары, назначение которых — накапливать воду в пиковые периоды (например, во время дождей и снеготаяния), чтобы затем обеспечить ее равномерное поступление в блоки очистки. Пиковое поступление воды составляет 7400 кубометров в час, а рабочее — 3450 кубометров в час.

Затем вода поступает в блок механической очистки, где происходит ее фильтрация с помощью решеток, песколовок и нефтеловушек. Здесь отстаивается основная часть нефтеэмульсии. Го

Следующий этап происходит в блоке флотационной очистки. На напорных флотаторах с помощью реагента и пузырьков воздуха удаляются тонкодисперсные, коллоидные и растворенные органические вещества и механические примеси. В закрытых бассейнах денитрификации происходит утилизация газов, что исключает их попадание в атмосферу.

В блоке биологической очистки на мембранных биореакторах, с помощью жизнедеятельности микроорганизмов, происходит окисление и минерализация органических и неорганических веществ. Применение мембранных биореакторов – это важная инновация, отличающая новую систему биологической очистки от предыдущей. Питающая вода поступает в мембранные резервуары, а обрабатываемая вода движется через мембраны за счет вакуума, созданного внутри мембранных волокон. По старой технологии отделение ила от воды происходило за счет естественной гравитации, что требовало большой площади аэротенов блока биологической очистки. Использование мембранных фильтров позволит в разы увеличить объем ила, в котором происходит биоочистка, и сократить при этом площадь аэротенов.

Блок фильтрования и обеззараживания завершает цикл очистки воды. Здесь она будет проходить через гравитационные угольные фильтры, улавливающие остатки загрязнений. Затем вода подвергнется ультрафиолетовому обеззараживанию, избавляясь от вирусов и бактерий, а также плесени и спор.

Оставшийся от процесса очистки осадок и нефтешлам попадет в блок обработки. Здесь из осадка удаляется газ, который утилизируется, и на декантерах и центрифугах происходит обезвоживание. Уловленные остатки нефтепродуктов возвращается в нефтепереработку. Сегодня это оптимальная технология очистки воды, используемая в цикле нефтепереработки.

Составная часть нового комплекса очистных сооружений — магистральный канализационный коллектор, который напрямую соединит очистные сооружения ОНПЗ с очистными сооружениями городского водоканала. Новая схема отвода сточных вод исключит из себя буферные пруды, которые будут выведены из эксплуатации. Протяженность нового коллектора составит 2 километра 89 метров (две нитки трубопровода), диаметр труб – 820 миллиметров.

Производительность очистных сооружений вырастет с 2790 до 3450 кубометров в час. Это создаст резерв для подключения к очистным сооружениям новых производственных установок.

До 70% очищенных сточных вод будет возвращаться в оборот по закрытой схеме.

Площадь очистных сооружений сократится с 159 га (с учетом буферных прудов) до 9,5 га.

— При разработке проекта учитывались лучшие мировые и отечественные практики очистки промышленных стоков нефтеперерабатывающих предприятий. Многие технологии до сих пор являются инновационными для отечественной практики. Например, мембранный биореактор. Основная цель проекта новых очистных сооружений — улучшение экологических параметров, существенное снижение влияния на атмосферу за счет исключения испарений, улучшение характеристик очищенных вод и возвращение большей части очищенных вод в замкнутый цикл.

— Для России проект новых очистных сооружений ОНПЗ уникален выбранным набором технологических процессов, применяемых для очистки производственных стоков. Предусмотрена наиболее полная схема очистки стоков с обработкой образовавшихся осадков и очисткой отходящих газов. Современное решение биологической очистки стоков с использованием ультрафильтрационных погружных мембран обеспечивает минимизацию площади объекта и достижение высоких требований по качеству очищенных стоков. Принципиальные новшества — очистка отходящих газов с помощью современных газоконвекторных камер и возможность возврата уловленного нефтепродукта в производство.

Омский филиал Главгосэкспертизы России рассмотрел проект реконструкции установки по производству битума на Омском нефтеперерабатывающем заводе.

Изучив представленные на повторную экспертизу материалы, эксперты пришли к выводу, что результаты инженерных изысканий и проектная документация соответствуют требованиям технических регламентов и иным установленным требованиям, а проектная документация — результатам инженерных изысканий, выполненных для ее подготовки. По итогам рассмотрения выдано положительное заключение.

«Газпромнефть-ОНПЗ», дочернее предприятие компании «Газпром нефть», – крупнейший по объему переработки нефтеперерабатывающих заводов России, который выпускает около пятидесяти видов нефтепродуктов: высокооктановые бензины, дизельное и судовое топливо, авиакеросин, битум, бытовой газ, топочный мазут, техническую серу и другую продукцию.

С 2008 года «Газпром нефть» проводит на Омском НПЗ масштабную программу модернизации.

Проект, получивший положительное заключение Главгосэкспертизы России, предусматривает реконструкцию установки по производству битума 19/3. В частности, установка будет оснащена дополнительным блоком компаундирования (смешения компонентов), что позволит получать битумы с высокими эксплуатационными свойствами. Современные энергоэффективные проектные решения предусматривают использование тепла отгружаемого битума для нагрева сырья, а также сокращение потребления технологического топлива и пара. Применение новейшего оборудования создадут возможности для производства разных марок битумов.

Работы по реконструкции установки позволят повысить ее энергоэффективность, расширить ассортимент вяжущих материалов, увеличить межремонтный пробег с двух до четырех лет, а также снизить воздействие битумного производства на окружающую среду за счет использования антифриза в замкнутом контуре.

Финансирование проекта будет вестись за счет собственных средств компании АО «Газпромнефть-ОНПЗ».

Омский нефтеперерабатывающий завод начал подготовку к реализации экологического проекта федерального значения – строительству очистных сооружений закрытого типа. Новый экологический проект Омского НПЗ распоряжением Правительства РФ был включен в федеральный план мероприятий в рамках проведения в России Года экологии, сообщила пресс-служба предприятия. Инвестиции «Газпром нефти» в проект строительства новых очистных сооружений составят порядка 17 млрд рублей.

Проект входит в периметр программы модернизации нефтеперерабатывающих активов «Газпром нефти», одним из ключевых приоритетов которой является последовательное снижение нагрузки производства на окружающую среду. В новых очистных сооружениях предусмотрена многоступенчатая система очистки воды, включающая механическую, физико-химическую, биологическую очистку, а также угольную фильтрацию и обеззараживание ультрафиолетом.

«Технологические решения многоступенчатой системы очистки, заложенные в проект, позволят в 17 раз сократить общую площадь очистных сооружений Омского НПЗ при увеличении производительности сооружений на 20%. За счет применения инновационных технологий будет снижена нагрузка на городские очистные сооружения за счет возврата до 70% воды в технологический цикл предприятия»,- говорится в официальном сообщении НПЗ.

Проект разработан российским проектным институтом «Омскнефтехимпроект». Планируется, что новые очистные сооружения будут введены в эксплуатацию в 2019 году.

Газпромнефть-Омский НПЗ – дочернее предприятие компании «Газпром нефть», крупнейший по объему переработки и один из самых современных нефтеперерабатывающих заводов России. По глубине переработки и выходу светлых нефтепродуктов входит в число лидеров отечественной нефтепереработки. «Газпром нефть» с 2008 года реализует на Омском НПЗ масштабную программу модернизации. В рамках первого этапа модернизации, который завершился в 2015 году, на ОНПЗ были построены и реконструированы ключевые технологические комплексы, позволившие предприятию полностью перейти на выпуск моторных топлив «Евро-5», значительно повысить энергоэффективность и на 36% снизить воздействие производства на окружающую среду.

Http://expertsib. ru/novosti/novosti/omskiy-npz-gazprom-nefti-v-17-raz-sokratit-ploshchad-ochistnyh-sooruzheniy. html

МОСКВА, 22 ноября. /ТАСС/. “Газпромнефть-ОНПЗ” и НИПИГАЗ (входит в “Сибур”) заключили сделку на выполнение комплекса работ по проектированию, закупке и строительству объектов общезаводского хозяйства (ОЗХ) на 35,815 млрд руб., следует из материалов “Газпром нефти”.

Работы будут проводиться на территории завода “Газпромнефть – ОНПЗ” для функционирования установки первичной переработки нефти ЭЛОУ-АВТ, установки замедленного коксования (УЗК) и комплекса глубокой переработки нефти (КГПН).

Предполагается, что объекты первой очереди будут сданы до 31 марта 2019 г., второй – до 31 октября 2019 г. Автодороги, вертикальная планировка и благоустройство должны быть сданы до 31 октября 2020 г.

Как сообщает НИПИГАЗ, компания займется привлечением под проект строительных и проектных организаций. В частности, в зоне ответственности компании находится проектирование, поставки материалов и оборудования, строительно-монтажные работы и испытания систем и оборудования объектов общезаводского хозяйства (ОЗХ). Общая площадь строительства объектов превысит 150 га.

Для строительства объектов ОЗХ потребуется около 30 тыс. т металлоконструкций, более 50 тыс. кубометров бетона, около 10 тыс. тонн металлических труб и более 900 км силовых и контрольных кабелей, отмечает НИПИГАЗ.

Ранее сообщалось, что к 2020 г. на Омском НПЗ планируется построить комплекс первичной переработки нефти. Предполагается, что установка будет перерабатывать в год 8,4 млн т нефти и 1,2 млн т стабильного газового конденсата.

“Газпромнефть-ОНПЗ” (дочернее предприятие компании “Газпром нефть”) – крупнейший по объему переработки и один из самых современных нефтеперерабатывающих заводов России. Предприятие выпускает около 50 видов нефтепродуктов: высокооктановые бензины, дизельное и судовое топливо, авиакеросин, битум, бытовой газ, топочный мазут, техническую серу и другую продукцию, востребованную на рынке.

“Газпром нефть” с 2008 г. реализует на Омском НПЗ программу модернизации. В рамках первого этапа, который завершился в 2015 г., на ОНПЗ были построены и реконструированы ключевые технологические комплексы, позволившие предприятию полностью перейти на выпуск моторных топлив “Евро-5”, повысить энергоэффективность и снизить воздействие производства на окружающую среду.

В настоящее время на заводе реализуются проекты второго этапа программы модернизации, целью которых является рост ключевых показателей эффективности нефтепереработки до уровня мировых отраслевых лидеров.

Жизнь в городе обычно напоминает гигантский муравейник. Все спешат по своим делам. Тысячи автомобилей ползут по загруженным дорогам, повсюду движение и суета. Не удивительно, что городская жизнь утомляет и раздражает многих, но таковы реалии. Местам большого сосредоточения людей не могут быть тихими и выглядеть безупречно, если только это не особые города.

Огромное промышленное предприятие это тоже, по сути, город. Ему присущи все те же признаки мегаполиса: развитая инфраструктура, городское хозяйство со всеми его коммуникациями и сложностями, транспорт, учебные заведения и опасности которые могут подстерегать его жителей на улицах. Но при всей схожести гигантский завод сильно отличается от обычного города, здесь свои особые правила существования. Вся его жизнь подчинена исключительно производству. Завод функционирует не сам по себе, а с определенной целью. У каждого подразделения есть своя цель и задача. Краткосрочная, долгосрочная и все эти цели сводятся к единому плану развития предприятия. Поэтому в нефтегороде порядка и осмысленной работы гораздо больше, чем в любом другом среднестатистическом городе.

Большое население и территория – верные признаки мегаполиса. С наступление рабочего дня улицы города обычно заполняются людьми и машинами. Общественный транспорт загружен пассажирами, вечно спешащими по своим делам. В промышленном городе работа идет круглые сутки. Здесь трудится до 10 тыс. человек, но ни больших скоплений народа, ни пробок в автобусах тут нет и на остановках никто долго не стоит. Протяженность асфальтированных дорого на заводе гиганте 165 км. Это примерное расстояние от Москвы до Твери. В любую погоду, круглые сутки по ним ходит общественный транспорт. На омском НПЗ имеется 8 маршрутов которые занимаются доставкой, как на работу, так и с работы рабочих и два основные маршрута которые ходят во время рабочего процесса с 9 до 14 часов дня. Всего в арсенале существует 20 автобусов. Из них 2 резервные и 18 всегда в работе.

Нефтяной город занимает гигантскую территорию почти 1200 гектаров, это крупнейшее по площади предприятие в мире. Но в отличии от всех обычных городов он разрастался по степенно, а сразу раскинулся на огромном участке земли. Как и многие предприятия в советском союзе этот завод гигант был построен за короткие сроки буквально в чистом поле.

Большая протяженность коммуникаций на большой территории, пожалуй, минус, но с другой стороны любые строительные или ремонтные работы не доставляют на них неудобств соседним строениям. Наши предки были умные и планировали на долгие годы вперед. Огромная программа модернизации, которая сейчас идет своим ходом и как раз эти территории, которые были заложены ранее, они сейчас начинают использоваться под объекты нового строительства.

В этом городе вряд ли перекроют автомагистраль из-за ремонта теплотрассы, к тому же здесь не допускается использованием личного транспорта, так что дорогие полностью свободны. Их убирают и чистят с завидной постоянностью. Снегопад здесь не застает коммунальщиков врасплох, да и техники для его уборки всегда хватает.

Здесь чуть-чуть больше уделяется этим вопросам, потому что если вдруг случиться какая-либо авария, то спецсредства и техника должна доехать до этих установок незамедлительно. Есть жестко правило, что в течение часа-двух при выпадении снега или каких-то друг природных явлений, должен быть обеспечен доступ к объектам.

Большой завод требует столько же энергии, сколько город с населением в сотни тысяч человек. Но здесь еще никогда не отключали свет и не ограничивали подачу электричества, слишком много зависит от него. За 60 лет работы этот нефтегород ни разу не останавливал свою работу даже на час! Переработка идет круглосуточно. Основные потребители это потребители первой категории. Это означает то, что перерыв электроснабжения невозможен. Он может быть возможен только на время срабатывания автоматики и автоматических выключателей, которое происходит за доли секунды.

Для энергоснабжения завода-города была построена отдельная ТЭЦ. Со временем когда мощности предприятия увеличились в разы пришлось ввести в строй еще одну станцию. Сегодня постоянное энергоснабжение обеспечивает сразу несколько автономных источников. Это предприятие запитано по трем источникам ТГК-11, ТЭЦ-3, ТЭЦ-4 и Межрегиональные электрические сети. Потребление энергии предприятием ежечасно составляет более 186 мегаватт. Даже если один из трех поставщиков по какой-то причине выйдет из строя, его нагрузку тут же подхватят двое других и энергоснабжение будет стабильным. Автоматика и мощные источники бесперебойного питания сделают это так что все произойдет незаметно и никак не отразится на работе предприятия.

Потребность людей в нефтепродуктах растет с каждым годом. Увеличивается количество автомобилей, производится все новые товары на основе нефтяного сырья. Объемы добычи и переработки черного золота постоянно растут. Осваиваются новейшие технологии и процессы. ВУЗЫ в разных городах страны готовят специалистов для этой отрасли, ведь работать в ней хотят многие. Свое собственное учебное заведение есть и в этом нефтегороде. Учебный центр это своего рода место, куда люди приходят на повышение квалификации, на переаттестацию, на обучение новой профессии. Например сейчас Французский Институт Нефти ведет занятия по гидрокрекингу. Студенты начали ходить с этого года, они начали посещать учебный центр в рамках открытия базовой кафедры. Базовая кафедра открылась на базе Омского Технического Университета.

Здесь преподают и теорию и практику. В аудитории есть специальные тренажеры, эмитирующие электронные комплексы управления перерабатывающими установками. Повышать квалификацию сюда приходят всей сменой. Операторы должны работать единой комнатой. Для создания реальных условий, здесь даже визуально воссоздали на стенах интерьер объеденной операторной, а весь процесс тренировки проходит в наушниках, так что подсказок быть не может. Имитируется работы по рации, с одной стороны процесс приближен к реальному, а с другой стороны это немного дисциплинирует. Т. е для того чтобы не засоряли эфир для посторонних разговоров во время отработки используются наушники.

Как и в любом мегаполис, жизнь в этом городе не безопасна. Здесь нет преступности или дорожных происшествий, зато любой пожар может обернуться катастрофой для всего завода.

В товарном парке учебная тревога, загорелся резервуар с нефтепродуктом объемом 2000 тонн. Подразделение из 5 пожарных машин выезжает по тревоге. У него есть жесткий норматив. Не более 10 минут от поступления сигнала до начала тушения. В нефтегороде исключительно свои пожарные части, оборудованные именно для тушения горючего продукта. Смачивающие вещества позволяющие сделать мыльную воду, чтоб вода при тушении пожара прилипала к этой конструкции и обеспечивала изоляцию зоны горения от поступающего кислорода из воздуха. Есть также специальные порошки и порошковые тушения для того чтобы при пожарах с газом который нельзя потушить пеной тогда применяют порошки. Эти машины готовы нести до 40 тонн воды и пены. В обычных городах в условиях застройки и дорожных пробок, как правило, используют автомобили гораздо меньших размеров и возможностей. Специальное оборудование способно поднять эту пена на высоту резервуаров в 30 метров и дальность пенной струи составляет до 70 метров, а водной до 100 метров.

В условиях обычного города регистрируют до 600 возгораний в год. Здесь за 5 лет был зафиксирован только 1 случаи. На заводе делают все, чтобы не допустить даже малейшего возгорания. Его цена может оказаться слишком высокой. На таком предприятии не должно быть не просто разлитых нефтепродуктов или каких-то утечек, но и не должно быть сухой травы, мусора и тд. Поэтому здесь нет мелочей. Дороги тоже должны быть в исправном состоянии, очищены, не заставлены и различные другие профилактические мероприятия позволяющие обеспечить безопасность предприятия в целом.

Это лишь тренировка, но в отличие от городской пожарной службы, все учения здесь проходят на действующих объектах в условиях максимально приближенных к реальным. Спасенные от условного пожара резервуары самые маленькие на предприятии. Есть тут и гигантское хранилища размером с 10 этажный дом. Ежегодно на этом заводе производят более 20 млн тон самой разной горючей продукции. Бензины, дизельные топлива и керосины. Кроме того это и коксы, газы, серная кислота и многое другое. Нефть настолько важный продукт что мы благодаря ей летаем, ездим одеваемся и много чего производим.

С наступлением темноты нефтезавод постепенно преображается. Повсюду загораются тысячи огней. Это не праздничная иллюминация для красоты, а именно технологическое освещение. Все огромные установки должны быть хорошо видны тем кто круглосуточно следит за их работой. Объединенная операторная это сердце нефтезавода, отсюда происходит управление основным технологическими мощностями. Отсюда из главного центра оператор видит не только ход технологического процесс, но и любые изменения вокруг. Как и в каждом городе здесь повсюду установлены незаметные камеры, которые призваны обеспечить безопасность горожан. Видеонаблюдение позволяет следить при обнаружении каких-то пропусков, парений, запарений или движения посторонних лиц, осуществить запись и оценить что происходит в данной точке установки. Это помещение завода настоящая крепость, попасть сюда посторонним практически не реально. Оно надежно защищено от любых нежелательных воздействий, словно бункер командного пункта, ведь от его работы зависит жизнь всего нефтегорода и ближайших окрестностей. Любой взрыв на окружающих установках это здание выдержит, толщина его монолитных стен 1,2 метра. Двери выполнены в специальном взрывозащищенном исполнении, масса каждый двери 1,8 тонн. Это позволяет безопасно прекратить все процессы на установке при внештатных ситуациях на самой установке.

Производство горючих продуктов всегда связано с риском. Любая утечка может спровоцировать взрыв или пожар. Здесь есть собственная газоспасательная служба, она и МЧС, и ГОРГАЗ, и Скорая Помощь. Специфика работы заключается в проведении аварийно-спасательных работ в непригодной для дыхания среде. В тоже время они работают как обычное аварийно-спасительное формирование. Оказывается помощь при получении различных травм, несчастных случаев, ДТП, разрушений и тд.

Спасатели бегут к месту происшествия, произошла утечка газа. В задымленной комнате отряд обнаруживает пострадавшего и тут же оказывает ему первую помощь, одновременно устраняя последствия аварии в условиях слабой видимости. В наличии отряда имеется гидро и пневмо инструмент для проведения аварийно-технических работ, высотное оснащение и приборы для контроля воздушной среды. Имеются также средства для оказания помощи пострадавшим. Пострадавшего быстро уносят из опасной зоны. Такие тренировки спасателей проходят постоянно, к тому же они сами регулярно обследуют опасные объекты. Выявляются наличие пропусков, загазованности, нарушений по газовой безопасности. Благодаря постоянному мониторингу и проверкам выезд бригады за год составляет 2-3 раза в год.

Загазованность и тяжелый воздух. Во всех без исключений крупных городах экология оставляет желать лучшего. Казалось бы на нефтехимическом предприятии и подавно должно быть дышать не чем. Однако противогазов и респираторов здесь никто не носит, это устаревший стереотип. Хотя еще 20 лет назад экологическая обстановка вокруг завода и на его территории вызывала серьезные опасения.

За период с 2009 года на 30 процентов сократились те выбросы, которые производятся в атмосферу, причем производятся по регламенту. Применяются современные технологии, которые сокращают эти выбросы. Используются новые реагенты, и катализаторы что соответственно дает положительный эффект. Служба экологического контроля по несколько раз в день объезжает свои посты на территории завода и за его пределами тоже. Специалисты берут пробы воздуха, иногда воды и почвы. Образцы подвергаются тщательному химическому анализу.

Отбор производится по 13 загрязняющим веществам. В их число входит сероводород, углеводороды диоксид серы, окислы азота и ряд других показателей. В нефтегороде тратят гигантские сумма на улучшение экологии воздуха. Любые выброс в воздух здесь стараются сократить до минимума. Трудно представить, чтобы в любом крупном городе обязали все автомобили перевести на газ. На заводе была проведена большая работа по оптимизации работы печей с точки зрения перехода на газообразное топливо. Газ сжигается более эффективно с меньшим выделением вредных веществ.

Дымящиеся трубы соседних ТЭЦ иногда принимают за выбросы нефтезавода, но здешние экологи уверяют, что на их территории гораздо чище, чем в любом промышленном городе, где ежедневно его загрязняю тысячи машин, а здесь даже представители животного мира чувствуют себя комфортно.

В лабораториях, где специалисты контролируют качество продукции ежегодно выполняется до миллиона самых разных химических испытаний и опытов. Множество наименований нефтепродуктов от топлива до всевозможных катализаторов. Для каждой товарной партии бензина контролируется 13 показателей качества, для каждой товарной партии дизельного топлива контролируется 20 показателей качества. Казалось бы вот где точно есть риск надышаться всякой химией так это в подобной лаборатории, но концентрация подобных веществ очень далеко от предельного значения. Выбросы вредных вещества не превышают требований ПДК, о чем свидетельствует и наличие комнатных растений в помещениях лабораторий т. е им здесь очень хорошо.

На собственном жд терминале, который работает на этом нефтяном городе вопрос вредных выбросов решается с помощью современных технологий. Топливо здесь заливают в цистерны так чтобы не допустить его минимальных испарений в атмосферу. Основная особенности установки в том, что налив на этой установке производится закрытым способом с отводом паров нефтепродуктов, на установку рекуперации углеводородов. Т. е пары углеводородов превращаются в жидкую фазу и отводятся в товарный парк. Иными словами – все, что стремиться улетучиться улавливают и снова возвращают в резервуары. К тому же это позволяет избежать даже малейших потерь продукции при отгрузке. Подается нефтепродукт под большим давлением, но перелить здесь через край невозможно. Автоматика как на бензоколонке вовремя остановит подачу топлива. А еще весь процесс налива происходит под прицелом стволов – пожарных лафетов.

Здесь существует три системы защиты данной установки от пожара. Это водяное тушение т. е дренсерное орошение вагон-цистерн, чтобы они охлаждались, порошковое тушение непосредственно на вагон-цистерны в которых произошло возгорание и пенотушение, лафетные стволы которых располагаются как внутри эстакады так и по периметру установки. Каждую цистерну на этой установке заземляют, чтобы статическое электричество, которое возникает при движении топлива по трубам, не стало причиной возгорания. А сами трубопроводы и прочие наливные механизмы на этой установке хорошо обогреваются, ведь порой им приходится работать в 30 градусный мороз. Все узлы и механизмы которые могут замерзнуть т. е это поворотные краны, воздушные клапаны – они все обогреваются кабелем электрическим по принципе теплых полов и сверху они укрыты матами.

Подобно другим городам этот завод-город растет и развивается, становясь с каждым годом все современнее и технологичнее. Здесь что-то строится и что-то обновляется, каждый день работают тысячи людей и множество различной техники, но при этом он как большой часовой механизм в котором все на своем месте работает четко и без сбоев.

Проект позволяет омичам лично оценить уровень промышленной и экологической безопасности на Омском нефтеперерабатывающем заводе, а также познакомиться с итогами первого этапа масштабной программы модернизации предприятия, рассчитанной до 2020 года.

В ходе экскурсии по технологическим объектам крупнейшего налогоплательщика региона работники «Бизнес-сервиса» посетили установку изомеризации «Изомалк-2», самый современный комплекс гидроочистки моторных топлив, выпускающий дизельное топливо и бензин высших экологических классов, а также объединенную операторную бункерного типа, из которой дистанционно ведется управление несколькими технологическими установками.

Бухгалтеры были впечатлены масштабом производственных мощностей, сложностью технологических процессов и царящей на территории предприятия чистой.

Бухгалтер Омского филиала «Газпромнефть Бизнес-сервис» Надежда Штраух:

– Мне всегда хотелось побывать на ОНПЗ, чтобы увидеть все самой. Мы, бухгалтеры, играем важную роль в общем деле, поэтому нам необходимо знать и понимать, как происходит производственный процесс. Сразу видно, что предприятие современное. На его развитие и на защиту экологии направляются большие инвестиции – делается все для того, чтобы мы с вами дышали чистым воздухом.

Ведущий специалист Омского филиала «Газпромнефть Бизнес-сервис» Вероника Плесовских,

– Очень понравилось, что на территории завода идеальный порядок, ухоженные газоны. Производственные процессы автоматизированы, установлено оборудование высокого класса, что, конечно, способствует экологической безопасности предприятия. Экскурсия помогла мне понять процесс нефтепереработки, осознать, сколько труда в это вкладывается, и какой путь должна пройти нефть, прежде чем попасть на АЗС в виде бензина или дизельного топлива.

Директор Омского филиала «Газпромнефть Бизнес-сервис»Татьяна Зимина,:

– Я начинала трудовую карьеру на Омском нефтезаводе в 1995 году. Сегодня, спустя почти 20 лет, предприятие выглядит очень современно. У меня была возможность побывать на других нефтеперерабатывающих заводах: в Москве, Ярославле и Рязани. Наш завод самый красивый. На Омском НПЗ большое внимание уделяется не только модернизации и внешнему виду, но и эстетике, поэтому завод смотрится эффектно. Мне, как руководителю, очень хочется, чтобы наши сотрудники, познакомившись с производственным процессом изнутри, поняли, насколько важна их работа, насколько велика ответственность и цена ошибки. Уверена, эта экскурсия поможет специалистам, которые совсем недавно влились в наш коллектив, оценить масштабы производства и почувствовать себя частью компании « Газпром нефть».

Http://www. kem. kp. ru/daily/26233/3115723/

С места в карьер, а у нас получилось именно так, мы попали сразу на ОНПЗ – Омский нефтеперерабатывающий завод. Сложилось впечатление, что редкий омич не интересуется производственной деятельностью этого предприятия, впрочем, это можно понять. Но и приезжим журналистам здесь тоже всегда найдется информация к размышлению. Омский НПЗ – один из самых крупных заводов не только в Сибири, но и в России. Как перерабатывается нефть, как сохраняется экология в регионе, какие социальные проекты реализуются совместно с компанией, все это не может не вызывать активную заинтересованность у совершенно разных слоев населения, даже далеких от нефти.

Вот он, с высоты глиссады самолета. Площадь территории завода – 1290 гектаров. Это примерно 1800 футбольных полей или 30 раз поместится Ватикан. Вы можете это представить?

Кстати, интересный факт. По территории завода проложено более 150 км дорог, по которым и передвигаются рабочие и специалисты. Это свой транспортный город на производстве, если можно так сказать.

И в заключении, говоря о заводе, нельзя не рассказать о факеле закрытого типа. Эта установка особенно актуальна для предприятий, расположенных в черте города, так как эффективность удаления продуктов разрушения газообразных отходов для такой системы превышает 99,9%. А закрытая система сжигания позволяет лучше контролировать процесс горения.

К настоящему моменту часть работ уже завершена: котлован вырыт, сваи под здания спортивного комплекса и гостиницы готовы, а также монтаж подземной части железобетонных конструкций всех зданий. Наполовину завершён монтаж наземной части конструкций, построен первый этаж гостиничного комплекса, выполнен монтаж железобетонных конструкций под трибунами основной ледовой арены. В общем строительство идет полным ходом. Уже осенью 2018 года (а это уже чуть больше, чем через год) объект должен быть сдан и юные хоккеисты смогут тренироваться здесь.

Здесь тренируется 350 детей. Второй год подряд проходит детский турнир по ММА для детей и подростков, уникальное начинание Александра. А еще, что немаловажно, школа для детей до 16 лет бесплатная, как и участие в турнирах. «Газпром нефть» продолжает поддержку спорта в Омске и это одна из ее важных ступеней в этом деле.

Http://zavodfoto. livejournal. com/5880190.html

…Рядом с физико-химической лабораторией Омского участка КНПУ «Оргнефтехимзавод» стоит микроавтобус, начиненный сложным оборудованием для снятия проб воздуха. Снаружи через воздухозабор пробы закачиваются по трубкам. Что-то попадает в полиэтиленовые пакеты с клапанами, часть проб воздуха пропускается через растворы, есть и пылеулавливающие фильтры.

Маршруты передвижной лаборатории разные. Раз в сутки берутся пробы на территории предприятия, а также, в зависимости от направления ветра, на границе санитарно-защитной зоны, но уже 2 раза в сутки. В санитарно-защитной зоне определено семь контрольных точек. А сама зона – это приблизительно 1,5 км от границ предприятия по всему его периметру.

Отобранные передвижной лабораторией пробы воздуха поступают в стационарную лабораторию, где проводятся их измерения на наличие вредных веществ. Процесс этот, к слову, занимает не более часа. За это время проводится хроматография, рассчитывается результат, составляется протокол.

Лаборатория регулярно мониторит воздух на содержание 13 веществ. Это ароматические углеводороды, бензол, толуол, ксилол, сероводород, диоксид азота, диоксид серы, фенол и др. Она оборудована новейшими цифровыми газовыми хроматографами.

Аттестованная, аккредитованная лаборатория работает круглосуточно, без выходных. Заметим, что КНПУ «Оргнефтехимзавод» – предприятие с головным офисом в Казани, работающее с «Газпромнефть-ОНПЗ» по договору. То есть, по сути, физико-химическая лаборатория является полностью независимой.

По словам начальника лаборатории Надежды Шмойловой, за последние годы превышения ПДК исследуемых веществ не наблюдается.

Кстати, на официальном сайте «Газпромнефть-ОНПЗ» в рубрике «Экоконтроль» регулярно обновляются данные проб атмосферного воздуха по пяти веществам: оксид углерода, диоксид серы, диоксид азота, сероводород и фенол. И любой интересующийся может знакомиться с этими данными.

Из этих открытых источников видно, что за последнее время превышений ПДК не наблюдалось.

Завлабораторией ответила на вопрос журналистов по поводу неприятного запаха.

– В последние дни, когда омичи жаловались на посторонний запах, источник которого был неизвестен, исследования проб воздуха, взятых на ОНПЗ, показывали, что предельно допустимая концентрация (ПДК) контролируемых веществ не была превышена, – говорит Надежда Шмойлова. – Проверка, проведенная Росприроднадзором, подтвердила результаты наших исследований, источник неприятного запаха находился не на территории ОНПЗ. Это закономерно, ведь на предприятии установлено современное оборудование, все процессы автоматизированы.

Итак. Существенно снижать выбросы вредных веществ в атмосферу ОНПЗ позволяет модернизация предприятия. С 80-х годов выбросы сократились в 6 раз, а с 2008 года – на 36%. По словам завлабораторией обследования условий труда Ирины Яшковой, уменьшение выбросов подтверждается документально, по результатам исследований.

Отметим, что на территории предприятия практически не ощущаются химические запахи. А сам Омский нефтезавод меняется буквально на глазах. И даже вскоре могут исчезнуть своего рода символы нефтехимического предприятия – горящие факелы.

Первая и единственная закрытая факельная установка появилась на ОНПЗ вместе с реконструированным комплексом первичной переработки нефти АТ-9, который был введен в эксплуатацию в конце 2015 года. Вовсю идет строительство новых современных установок, которые заменят устаревшее оборудование в соответствии с программой модернизации, рассчитанной до 2020 года. К примеру, площадь очистных сооружений должна уменьшиться в 17 раз, а их производительность вырастет на 20%.

В целом объем инвестиций компании «Газпром нефть» в модернизацию Омского НПЗ превышает 300 млрд рублей. Обозначена вполне конкретная цель – снижение воздействия ОНПЗ на окружающую среду на дополнительные 28% после завершения модернизации.