- Город, который построила нефть

- АО “Газпромнефть-Омский НПЗ”

- Общая информация

- История

- Производство

- Производство №1 – Первичной переработки нефти, битума и кокса

- ЭЛОУ-АВТ-10

- ЭЛОУ-АТ-9

- ЭЛОУ-АВТ-6, ЭЛОУ-АВТ-7, ЭЛОУ-АВТ-8

- ЭЛОУ-АВТ

- Блок физической стабилизации бензинов ФСБ

- Установка замедленного коксования 21-10/3М

- Установка непрерывного получения битума 19/3

- Производство №2 – Глубокой переработки нефти и алкилирования бензинов

- Комбинированная установка глубокой переработки мазута КТ 1/1

- Установка сернокислотного алкилирования 25/12

- Установка регенерации серной кислоты (РОСК)

- Установка производства водорода УПВ

- Установка изомеризации легких бензиновых фракций Изомалк-2

- Установка каталитического крекинга 43-103

- Установка производства серы УПС

- Газофракционирующая установка ГФУ-2

- Производство №3 – Микросферического цеолитсодержащего катализатора крекинга

- Производство №4 – Ароматических углеводородов и вторичной переработки нефтепродуктов

- Комбинированная установка по производству ароматических углеводородов КПА

- Установка гидроочистки бензинов каталитического крекинга ГОБКК

- Установка каталитического риформинга Л-35-11-600

- Установка каталитического риформинга Л-35/11-1000

- Установка короткоцикловой адсорбции КЦА

- Установки гидроочистки дизельных топлив Л-24/6, Л-24/7, Л-24/9, ГОДТ

- Модернизация

- Схема завода

- Продукция

- Контакты

- Please wait.

- We are checking your browser. energybase.ru

- Why do I have to complete a CAPTCHA?

- What can I do to prevent this in the future?

- 📹 Видео

Видео:Модернизация Омского нефтеперерабатывающего заводаСкачать

Город, который построила нефть

Вид с высоты глиссады самолета. Площадь территории Омского нефтеперерабатывающего завода — 1290 гектаров. Это примерно 1800 футбольных полей или 30 территорий Ватикана.

Редкий омич не интересуется производственной деятельностью этого предприятия — их можно понять. Для приезжих журналистов тем более всегда найдется информация к размышлению. ОНПЗ — один из самых крупных заводов не только в Сибири, но и в России. Рассказываем, как перерабатывается нефть, как сохраняется экология в регионе и какие социальные проекты реализуются совместно с компанией.

В прошлом столетии, 5 сентября 1955 года, после торжественного митинга были включены установки нового нефтезавода. С того дня и ведет отсчет своим годам Омский нефтеперерабатывающий завод (АО «Газпромнефть–ОНПЗ»). Сейчас это один из самых современных заводов России в этой отрасли и, как уже говорилось, один из крупнейших в мире. Завод выпускает порядка 50 видов нефтепродуктов: высокооктановые бензины, дизельное и судовое топливо, авиакеросин, битум, бытовой газ, техническую серу.

Мало кто сейчас вспомнит о том, что ОНПЗ, запланированный к строительству еще в далеком 1949 году, не мог быть ориентирован на тюменскую нефть. Просто потому что на тот момент ее месторождения в регионе еще не открыли. Для снабжения производства строили нефтепровод из Башкирии. Только в 60-е годы прошлого века завод внезапно оказался в очень выгодном стратегическом месте — тюменское месторождение оказалось буквально под боком. Сейчас ежегодно предприятие перерабатывает более 21 млн тонн нефти. В начале своей истории завод перерабатывал около 3 миллионов.

Сейчас завод производит очень хорошее впечатление. Пока едешь на автобусе, видно, что на месте старых установок уже стоят современные. И постепенно модернизированные ранее комплексы переработки тоже сменят новейшие в своей отрасли. На территории совершенно не чувствуется газового запаха или запаха нефти — НПЗ ежегодно вкладывает в природоохранные мероприятия 200 миллионов рублей.

Интересный факт: по территории завода проложено более 150 км дорог — по ним передвигаются рабочие и специалисты. Можно сказать, что на производстве устроена своя транспортная система. Стоит отметить объединенную операторную, где пристально наблюдают за процессами, происходящими на производстве, и координируют установки.

Внутри все это напоминает атомную станцию, где все автоматизировано и стерильно. На случай непредвиденной аварийной ситуации операторная может стать бункером.

Очень вдохновляющее оформление внутри. Кроме фотокартин природы родного края, есть и вот такое — памятная форма ХК «Авангард», но об этом мы поговорим позже.

Суммарная протяженность трубопроводов на предприятии — более 7 тысяч километров. Это больше расстояния от Омска до Токио. Нефть для переработки хранится в резервуарах, некоторые из которых достигают в объеме 50 тысяч кубометров. Их можно сравнить с гигантскими хоккейными шайбами диаметром 60 метров и высотой 20 метров.

Здесь производится каждый восьмой литр российского бензина. При этом завод много внимания уделяет экологии: ОНПЗ на год раньше необходимого срока полностью перешел на выпуск моторного топлива стандарта «Евро 5», а в нем в 5 раз меньше серы по сравнению с топливом предыдущего класса. Вот так с лета 2015 года многие наши автомобили выбрасывают в атмосферу (читай: в воздух, которым мы дышим) в 5 раз меньше серы и ее оксидов. А удалось этого достичь в том числе и с помощью этой новейшей установки гидроочистки бензина и дизтоплива.

Доступно и интересно рассказать о технологических процессах, о проблемах и их решениях на заводе мог только очень увлеченный человек. Им оказался Дмитрий Храпов, главный технолог ОНПЗ. В который раз убеждаюсь, что именно из таких людей, болеющих за производство, состоит эта сфера.

Омский НПЗ — единственный нефтезавод в России, который производит катализаторы крекинга. Проекту «Газпром нефти» по развитию катализаторного производства в Омске Министерство энергетики РФ присвоило статус национального.

На промышленной площадке завода идет работа в непрерывном режиме. Дорабатываются и улучшаются установки, заменяются старые на новые. Так, на установке кокса доработали узел утилизации паров, в результате в 7 раз снизились испарения сероводорода. На 80% сократились испарения щелочи и кислоты после модернизации склада реагентов. В общем, завод живет насыщенной промышленной жизнью.

Нельзя не рассказать о факеле закрытого типа. Эта установка особенно актуальна для предприятий, расположенных в черте города, так как эффективность удаления продуктов разрушения газообразных отходов для такой системы превышает 99,9%. Закрытая система сжигания позволяет лучше контролировать процесс горения.

Как рассказал начальник установки АТ-9 Сергей Шмидт, внутри ствола установки расположены 270 наземных многоструйных горелок (в отличие от факельной установки открытого типа, где горелка расположена в верхней части трубы, из-за чего продукты сгорания сразу попадают в атмосферу). Высота установки — 54 метра. Диаметр зоны горения — 19 метров.

Это первая в Сибири установка такого типа.

Каждый седьмой российский самолет заправлен авиационным керосином, произведенным на Омском НПЗ.

На завод приходится 3% мирового производства ароматических углеводородов. Производственный комплекс, построенный в начале восьмидесятых годов при участии французских специалистов, — один из крупнейших в мире.

15% электроэнергии, потребляемой в регионе, приходится на Омский НПЗ. У Омского НПЗ высшая степень надежности электроснабжения в области.

Мы посетили еще одно производство, которое тесно связано с ОНПЗ не только технологическими процессами, но и территориально. На Омском заводе смазочных материалов (ОЗСМ) «Газпром нефти» введена в эксплуатацию вторая очередь комплекса по смешению, затариванию и фасовке моторных масел. Новое производство является самым крупным в России по суммарной мощности блендинга (смешения) и фасовки. Встретил нас Василий Чугунов, руководитель омского филиала компании «Газпромнефть — смазочные материалы».

Можно отметить некоторые ключевые моменты: предприятие сертифицировано по международным стандартам ISO и является одним из самых современных предприятий в России и СНГ. Ассортимент продукции впечатляет — от автомобильных масел до технических жидкостей.

Это новый завод. В мае 2012 года введены в эксплуатацию объекты первой очереди, предназначенные для производства тары и фасовки, склад сырья и готовой продукции, а также сверхсовременный резервуарный парк.

В рамках второго этапа построена полностью автоматизированная станция смешения масел.

Кроме того (и это важно) предприятие имеет свою лабораторию, где идет круглосуточный мониторинг продукции, чтобы обеспечить надлежащее качество.

«Газпром нефть» — это не только производства и сфера нефтедобычи и переработки, это еще и социальные проекты, которые как раз в Омске можно увидеть наглядно.

И в первую очередь это, конечно же, хоккейный клуб «Авангард» и «Арена Омск». Туда мы и заглянем.

Хоккейный клуб «Авангард» — это главный омский бренд. Без хоккея, возможно, и не было бы жемчужины Омска — ледовой арены. В жизни города и то и другое имеет очень значимое место. «Газпром нефть» принимает активное участие в становлении клуба и развитии хоккея. Речь не только о большом спорте, но и о спортивном образовании — скоро в городе откроется Хоккейная академия «Авангард», совместный проект компании «Газпром нефть» и ХК «Авангард».

Существующая «Арена Омск» — одна из самых комфортабельных. Трибуны комплекса вмещают более 10 тысяч зрителей. Она признана одной из самых современных по оснащенности в КХЛ. А это значит, что здесь проводят самые значимые матчи не только для России, но и для всего мира.

Матчи «Авангарда» собирают полную арену. Во многом из-за популярности хоккея, а также оснащенности комплекса Омск в течение трех лет подряд становился организатором Кубка мира по хоккею среди молодежных клубных команд. Что уж говорить про самое современное оборудование для ТВ-трансляций.

В 2014 году хоккейный клуб «Авангард» и агентство Special One получили награду профессиональной премии PROsport Awards в номинации «Лучшее решение на стадионе» за новый дизайн «Арены Омск».

Уже сейчас «Газпром нефть» уделяет внимание развитию хоккейной школы клуба: учреждены стипендии отличившимся в ходе сезона юным игрокам, компания оказывает помощь в приобретении экипировки детям из малообеспеченных семей. Одна из целей создания Академии — обеспечить постоянное пополнение состава главной команды клуба собственными воспитанниками.

«Газпром нефть» и «Авангард» создают центр подготовки для талантливых хоккеистов со всей Сибири и Урала. Уже сегодня филиалы Хоккейной академии работают в Тарко-Сале и Ноябрьске. Еще два филиала построят в Лабытнанги и Муравленко (ЯНАО).

К настоящему моменту часть работ уже завершена: котлован вырыт, сваи под здания спортивного комплекса и гостиницы готовы. Наполовину завершен монтаж наземной части конструкций, построен первый этаж гостиничного комплекса, выполнен монтаж железобетонных конструкций под трибунами основной ледовой арены. В общем, строительство идет полным ходом. Уже осенью 2018 года объект должен быть сдан, и юные хоккеисты начнут здесь тренироваться.

Конечно, затронув тему спорта, нужно рассказать о центре единоборств «Шторм». Автором этого начинания является Александр Шлеменко, мастер спорта международного класса по рукопашному бою, чемпион мира по смешанным единоборствам по версии Bellator в среднем весе. Совсем недавно в Петербурге он одержал яркую победу в бою менее чем за 30 секунд.

Александр сам из Омска, и его ученики, которые тоже добились больших успехов и продолжают дело тренера, тоже родились здесь. Создать и развивать школу «Шторм» во многом удалось благодаря программе социальных инвестиций «Родные города» «Газпром нефти». Компания закупала дорогостоящее профессиональное оборудование для тренировочного процесса.

Здесь тренируется 350 детей. Второй год подряд проходит детский турнир по ММА для детей и подростков, уникальное начинание Александра. А еще, что немаловажно, школа для детей до 16 лет бесплатная, как и участие в турнирах.

Помимо социальных проектов, заботы об экологии и активной поддержки спорта, ОНПЗ занимается восстановлением исторических улиц города. Но про это цифрами не расскажешь — надо просто приехать и увидеть далекий сибирский город своими глазами.

А вы знали, что у нас есть Instagram и Telegram?

Подписывайтесь, если вы ценитель красивых фото и интересных историй!

Видео:Фильм о работе Омского НПЗ «Нефтегород»Скачать

АО “Газпромнефть-Омский НПЗ”

Видео:Экологическая модернизация Омского нефтеперерабатывающего заводаСкачать

Общая информация

«Газпромнефть-ОНПЗ» — одно из крупнейших предприятий нефтепереработки России, расположенное в городе Омске и принадлежащее компании «Газпром нефть». Мощность по переработке нефти и газового конденсата составляет порядка 22 млн т/год.

Масштаб завода позволяет побороться с лучшими и крупнейшими нефтеперерабатывающими заводами мира. Размер завода просто огромный. Завод строился с учетом перспективных планов развития,поэтому сеть инфраструктуры раскинута на 1290 гектаров. Общая протяженность дорог составляет порядка 160 км, по которому круглосуточно курсируют служебные автобусы.

В 2019 году Омский НПЗ обеспечил переработку 20,7 млн тонн нефти, сохранив первое место по объемам нефтепереработки в России. Омский НПЗ занимает лидирующие позиции в отрасли и по ключевым показателям эффективности производства: доля выхода светлых нефтепродуктов в 2018 году составила 70,6%, а глубина переработки — 89,5%.

В настоящее время Индекс Нельсона завода составляет 8,5 пунктов, что приближается к среднемировым показателям.

Видео:Как меняется нефтеперерабатывающий завод в Омске и сам городСкачать

История

| 1955 | Завод запущен в эксплуатацию. На установке АВТ-1 переработана первая партия башкирской нефти. Установка гидроформинга начала работу. |

| 1959 | Первая в Сибири установка каталитического крекинга, построенная с учетом передовых достижений тех лет, вступила в строй действующих. |

| 1961 | Новая установка первичной переработки нефти: АВТ-8 вступила в строй действующих. |

| 1968 | Введена в эксплуатацию установка АТ-9. Это была первая на заводе мощность первичной переработки нефти без вакуумного блока. |

| 1969 | Установка риформирования бензинов Л 35/11-600 – включена в технологическую схему завода. |

| 1971 | Комплекс по производству «вечных» литиевых смазок сдан в эксплуатацию. |

| 1972 | Пробный пуск первой в стране установки каталитического крекинга 43-103. |

| 1974 | Комплекс первичной переработки нефти ЭЛОУ–АВТ–6М мощностью 6 миллионов тонн нефти в год запущен в эксплуатацию. Запуск установки ГФУ-2. |

| 1976 | Установка миллионного риформинга Л – 35/11-1000 пополнила производственные мощности завода. |

| 1978 | Омский нефтезавод достиг максимальной мощности. Тогда было переработано 29076,4 тыс. тонн нефти. Это был рекорд в истории нефтепереработки России. |

| 1983 | Комплекс производства ароматических углеводородов вступил в строй действующих. |

| 1994 | Состоялся пуск важного природоохранного объекта: установки по производству серы. Запуск комплекса КТ-1/1. |

| 2001 | Начал работу комплекс сернокислотного алкилирования 25/12 |

| 2010 | Запуск установки изомеризации «Изомалк-2» |

| 2012 | Запуск установок ГОБКК и ГОДТ, запуск установки КЦА |

| 2018 | Запуск установки производства водорода |

Видео:Новый комплекс первичной переработки нефти запустили на Омском НПЗСкачать

Производство

Производство №1 – Первичной переработки нефти, битума и кокса

| Установка | Год ввода в эксплуатацию | Мощность, млн т/год |

| АВТ-6 | 1956 | 1,7 |

| АВТ-7 | 1961 | 3,5 |

| АВТ-8 | 1961 | 3,5 |

| АТ-9 | 1968 | 5,1 |

| АВТ-10 | 1974 | 8,6 |

| ЭЛОУ-АВТ | 2020-2021 | 8,4 |

ЭЛОУ-АВТ-10

Атмосферно-вакуумные установки АВТ-6, 7, 8, 10 и атмосферная установка АТ-9 предназначены для первичной перегонки обессоленной нефти и газового конденсата.

Сырье АВТ-10 (АВТ-6М):

- Нефть с блоков ЭЛОУ,

- Конденсат газовый с блоков ЭЛОУ.

Продукты:

- Газ сухой – топливо для печей,

- Головка стабилизации – сырье ГФУ-2.

- Фр. НК-62 ○ С – сырье блока гидроочистки «Изомалк-2».

- Фр. 62-85 ○ С – компонент БГС

- Фр. 85-180 ○ С – сырье блока гидроочистки установок Л-35/11-600, Л-35/11-1000.

- Компонент керосина – сырье гидроочистки,

- Компонент д/т зимнего – сырье гидроочистки.

- Компонент д/т летнего – сырье гидроочистки,

- Мазут – сырье вакуумного блока, компонент котельного топлива.

- Масл.дистиллят (II погон) – сырье установки 43-103.

- Масл.дистиллят (III погон) – сырье установки 43-103, сырье маслоблока.

- Масл.дистиллят (IV погон) – сырье установки 43-103, сырье маслоблока.

- Масл.дистиллят (V погон) – сырье установки 43-103, сырье маслоблока, сырье КТ-1/1.

- Гудрон – сырье комплекса масел, установок 21-10/3М, 19/3.

ЭЛОУ-АТ-9

Сырье АТ-9:

- Нефть с блоков ЭЛОУ,

- Конденсат газовый с блоков ЭЛОУ.

Продукты:

- Газ сухой – топливо для печей,

- Головка стабилизации – сырье ГФУ-2.

- Фр. НК-70 ○ С – сырье блока гидроочистки «Изомалк-2».

- Фр. 70-100 ○ С – компонент БГС

- Фр. 100-180 ○ С – сырье блока гидроочистки установок Л-35/11-600, Л-35/11-1000.

- Компонент керосина – сырье гидроочистки,

- Компонент д/т зимнего – сырье гидроочистки.

- Компонент д/т летнего – сырье гидроочистки,

- Мазут – сырье КТ-1/1, компонент котельного топлива.

ЭЛОУ-АВТ-6, ЭЛОУ-АВТ-7, ЭЛОУ-АВТ-8

Сырье АВТ-6,7,8:

- Нефть с блоков ЭЛОУ,

- Конденсат газовый с блоков ЭЛОУ.

Продукты:

- Газ сухой – топливо для печей,

- Бензин нестабильный – сырье установки ФСБ.

- Компонент керосина – сырье гидроочистки,

- Компонент д/т зимнего – сырье гидроочистки.

- Компонент д/т летнего – сырье гидроочистки,

- Вакуумный газойль – сырье установки 43-103.

- Мазут – сырье вакуумных блоков, установки КТ-1/1, компонент котельного топлива.

ЭЛОУ-АВТ

Установка в настоящее время находится в стадии пуско-наладочных работ, после ее ввода установки АВТ-6, 7, 8, ФСБ будут выведены из эксплуатации.

ЭЛОУ-АВТ будет иметь отдельный блок для переработки газового конденсата, что позволит исключить ГК из сырья установок АТ-9, АВТ-10.

Блок физической стабилизации бензинов ФСБ

Предназначен для разделения прямогонного бензина с установок АВТ-6,7,8.

Сырье:

- Фр.НК-180 ○ С – нестабильный бензин

Продукты:

- Головная фракция – сырье ГФУ-2.

- Фр.НК-80 ○ С – сырье установки КПА.

- Фр. 80-180 ○ С – сырье установок Л-35/11-600, Л-35/11-1000.

- Фр.30-180 ○ С– сырье установки КПА.

Установка замедленного коксования 21-10/3М

Мощность по сырью – 750 тыс. т/год. Год ввода –

Сырье:

- Гудрон с установок АВТ, КТ-1/1,

- Тяжелый газойль и фр. 420+ каталитического крекинга.

Продукты:

- Газ сухой – топливо для печей,

- Бензин коксования

- Легкий газойль коксования – сырье установок гидроочистки ДТ, компонент котельных и судовых топлив,

- Тяжелый газойль коксования – компонент котельного топлива,

- Кокс нефтяной – товарный продукт.

Установка непрерывного получения битума 19/3

Мощность по сырью – 750 тыс.т/год.

Предназначена для переработки гудронов прямой перегонки нефти с получением нефтяных битумов различных марок, применяемых в строительстве и производстве дорожного покрытия.

В 2010 году на Омском НПЗ введена в строй секция по производству полимерно-битумных вяжущих и битумных эмульсий по проекту итальянской компании Massenza.

Она предназначена для производства дорожных материалов нового поколения, а именно дорожного битума, обладающего широким интервалом пластичности, высокой прочности и эластичности, что значительно повышает его износостойкость, устойчивость к изменениям температуры воздуха и другим внешним погодным воздействиям.

Проект предусматривает производство не менее 10 тыс. тонн полимерно-битумных вяжущих и 3 тыс. тонн битумных эмульсий в год.

Сырье:

- Гудрон с установок АВТ, КТ-1/1.

Продукты:

- Битумы нефтяные дорожные – товарный продукт,

- Битумы нефтяные кровельные – товарный продукт,

- Битумные эмульсии – товарный продукт,

- Полимерные-битумные вяжущие – товарный продукт.

Производство №2 – Глубокой переработки нефти и алкилирования бензинов

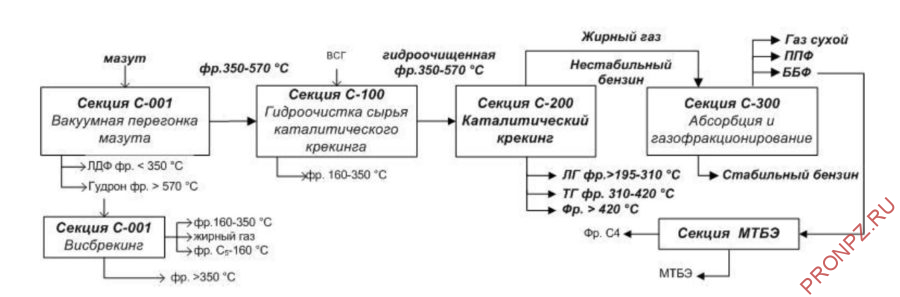

Комбинированная установка глубокой переработки мазута КТ 1/1

Мощность вакуумного блока – 4 млн т/год. Год ввода в эксплуатацию – 1994.

Комбинированная установка глубокой переработки мазута состоит из следующих секций:

- секция С-001. Вакуумная перегонка мазута и висбрекинг гудрона;

- секция С-100. Гидроочистка сырья каталитического крекинга;

- секция С-200. Каталитический крекинг и ректификация;

- секция С-300. Абсорбция и газофракционирование;

- секция С-400. Утилизация тепла и теплоснабжение;

- секция (блок) МТБЭ. Производство МТБЭ.

Секция вакуумной перегонки мазута и висбрекинга С-001

Мощность висбрекинга по сырью – 1,5 млн т/год.

Сырье:

- Мазут с установок АВТ, АТ.

Продукты:

- Газ висбрекинга – топливо для печей,

- Нестабильный бензин висбрекинга – сырье установок гидроочистки ДТ,

- Легкий вакуумный дистиллят – сырье установок гидроочистки ДТ,

- Вакуумный газойль – сырье С-100.

- Фракция 310-420°С и >420°С — компонент котельного топлива, сырье для установки коксования, производства технического углерода;

- Фракция >350°С висбрекинга — компонент котельного топлива;

- Гудрон – сырье для установок деасфальтизации, коксования, битумной установки;

- Сероводород в растворе МЭА – сырье установки регенерации МЭА.

С вводом новых мощностей НПЗ установка висбрекинга будет законсервирована.

Секции гидроочистки каталитического крекинга, ректификации, абсорбции и газофракционирования

Мощность по сырью – 2,4 млн т/год.

Каталитический крекинг и ректификация 2,25 млн т/год.

Абсорбция и газофракционирование (по жирному газу и нестабильному бензину) 1,36 млн т/год.

Сырье:

- Вакуумный газойль с С-001 КТ-1/1, АВТ-10.

- Водород 99,99.

Продукты:

- Газ сухой – топливо для печей,

- ППФ – товарный продукт,

- ББФ – сырье установки МТБЭ,

- Бензин-отгон г/о – компонент БГС,

- Бензин крекинга – компонент автобензинов,

- Гидроочищенное ДТ – компонент товарного ДТ.

- Легкий каталитический газойль – сырье установок гидроочистки ДТ,

- Тяжелый каталитический газойль – сырье установки прокалки кокса.

- Фр.420+ – сырье установки прокалки кокса, компонент котельного топлива,

- Сероводород в растворе МЭА – сырье установки регенерации МЭА.

Секция производства МТБЭ

Мощность по МТБЭ – 40 тыс. т/год.

Предназначена для синтеза МТБЭ – высокооктановой добавки к автобензинам путем реакции изобутилена, содержащегося в ББФ и метанола.

Сырье:

- ББФ (изобутилен) с установок 43-103, с.200 КТ-1/1.

- Метанол.

Продукты:

- МТБЭ – высокооктановый компонент автобензинов,

- Отработанная ББФ – сырье установки алкилирования 25/12.

Установка сернокислотного алкилирования 25/12

Мощность по алкилату – 300 тыс. т/год. Год ввода – 2001. Лицензиар – «STRATCO».

Сырье:

- Изобутановая фракция с ГФУ-2,

- Отработанная бутан-бутиленовая фракция с МТБЭ.

Продукты:

- Алкилбензин (ОЧИМ 95) – компонент автобензинов,

- Фракция пропановая – товарный продукт,

- Фракция бутановая – товарный продукт.

Установка регенерации серной кислоты (РОСК)

Предназначена для переработки отработанной серной кислоты установки алкилирования 25/12 и утилизации кислого газа установок предприятия с получением технической серной кислоты для процесса алкилирования и товарной серной кислоты.

Технология регенерации отработанной серной кислоты разработана Научно- исследовательским институтом по удобрениям и инсектофунгицидам (НИУИФ), г. Москва.

Установка производства водорода УПВ

Мощность по водороду – 12 тыс. т/год. Год ввода в эксплуатацию – 2018.

Сырье:

Продукты:

- Водород 99,99%об. – сырье для процессов гидроочистки.

- Отдувочный газ – топливо для печей.

Установка изомеризации легких бензиновых фракций Изомалк-2

Мощность по сырью гидроочистки – 800 тыс. т/год. Год ввода в эксплуатацию – 2010. Лицензиар – «НПП Нефтехим».

Установка изомеризации предназначена для переработки легких бензиновых фракций в высокооктановый компонент товарного бензина по технологии низкотемпературной изомеризации «Изомалк-2». Установка является крупнейшей в РФ.

Сырье:

- Газовый бензин ГФУ-2,

- Фр. НК-62 °С с АВТ-10,

- НК-62 °С из секции 100 КПА.

Продукты:

- Газ сухой – топливо для печей,

- Рефлюкс – сырье ГФУ-2,

- Изопентан (ОЧИМ 92) – компонент товарных автобензинов,

- Изомеризат (ОЧИМ 90) – компонент товарных автобензинов.

Установка каталитического крекинга 43-103

Мощность по сырью – 1,84 млн т/год. Введена в эксплуатацию: 1972г.

Предназначена для получения компонента высокооктанового бензина методом каталитического крекирования смесевого сырья вакуумного газойля и на поверхности алюмосиликатного цеолитсодержащего микросферического катализатора.

Сырье:

- Вакуумный газойль блоков ВТ,

- Остаточные продукты производства масел (экстракт, гач, петролатум, деасфальтизат, слопвокс, рафинаты)

Продукты:

- Газ сухой – топливо для печей,

- ППФ – товарный продукт,

- ББФ – сырье установки МТБЭ,

- Бензин крекинга – компонент автобензинов,

- Легкий каталитический газойль – сырье установок гидроочистки ДТ,

- Тяжелый каталитический газойль – сырье установки прокалки кокса, котельного топлива, сырье получения техуглерода.

- Фр.420+ – сырье установки прокалки кокса, компонент котельного топлива,

- Сероводород в растворе МЭА – сырье установки регенерации МЭА.

Установка производства серы УПС

Мощность по сырью – 65 тыс. т/год. Год ввода в эксплуатацию – 1994 г.

Предназначена для регенерации моноэтаноламинового раствора и производства элементарной серы из кислого газа.

Сырье:

- Насыщенный раствор МЭА с С-100 КТ-1/1 и С-100 43-103.

- Кислый газ, поступающий с блока регенерации моноэтаноламинового раствора и из сети предприятия.

Продукты:

- Сера комовая.

- Регенерированный раствор МЭА.

Газофракционирующая установка ГФУ-2

Мощность по сырью – 520 тыс. т/год. Год ввода в эксплуатацию – 1974.

Установка ГФУ предназначена для разделения рефлюкса на индивидуальные углеводородные фракции.

Сырье:

- Рефлюкс прямогонный с установок АВТ-10, ФСБ

- Рефлюкс установок риформинга Л-35/11-600,Л-35/11-1000,

- Рефлюкс установки «Изомалк-2» (рефлюкс).

- Рефлюкс с секции С-300 комплекса КПА.

Продукты:

- Сухой газ – топливо для печей,

- Пропановая фр. – товарный продукт,

- Изобутановая фр. – сырье установки 25/12,

- Бутановая фр. – товарный продукт,

- Изопентановая фр. – компонент автобензинов,

- Газовый бензин – сырье установки Изомалк-2.

Производство №3 – Микросферического цеолитсодержащего катализатора крекинга

Производство предназначено для получения катализаторов , применяемых на предприятиях нефтепереработки в процессах каталитического крекинга, каталитического риформинга, гидроочистки различных дистиллятных фракций, гидрокрекинга средних и тяжелых дистиллятов.

Мощность комплекса – 21 тыс. т катализаторов/год (6 тыс. тонн катализаторов гидрогенизационных процессов и 15 тыс. тонн катализаторов каталитического крекинга).

На данный момент установки каталитического крекинга Омского НПЗ работают на катализаторах собственного производства.

Производство №4 – Ароматических углеводородов и вторичной переработки нефтепродуктов

Комбинированная установка по производству ароматических углеводородов КПА

Построена по проекту фирм Франции («Текнип», «Литвин», «Прокофранс») по лицензии фирмы «UOP». Год ввода в эксплуатацию 1983.

Секция 100 – вторичная перегонка сырья комплекса – стабилизированной прямогонной бензиновой фракции НК-180 о С с выделением, в качестве целевой фракции последующих технологий, фракции 85-140 о С. Мощность секции по сырью – 2, 4 млн т/год.

Секция 200 – предварительная гидроочистка сырья каталитического риформинга – фракции 85-140 о С.

Секция 300 – каталитический риформинг с непрерывной регенерацией катализатора (CCR) фракции 85-140 о С с получением ароматических углеводородов из неароматического сырья.

Данная секция является основой комплекса. Объем производства ароматических углеводородов на комплексе определяется технологическим режимом функционирования секции каталитического риформинга. Данная секция также обеспечивает комплекс водородом, необходимым для течения реакций в процессах предварительной гидроочистки (Секция 200), термического гидродеалкилирования (Секция 500), Таторей (Секция 600) и Изомар (Секция 800), а также поступающим в общезаводское хозяйство для нужд гидрогенизационных процессов

Секция 400 – экстракция ароматических углеводородов сульфоланом. Назначением данной секции является разделение ароматических и неароматических углеводородов. Неароматическая продукция (бензин-рафинат) поступает на компаундирование бензинов в товарное производство, а также используется в качестве сырьевого компонента секции 100. Ароматические углеводороды разделяются на бензол-толуольную и ксилольную фракции. Первая используется для получения бензола, вторая – в качестве компонента сырья секции выделения ортоксилола (Секция 900Б);

Секция 500 – термическое гидродеалкилирование толуола с получением бензола. Основой процесса является превращение толуола в бензол. В качестве водородной подпитки используется водородсодержащий газ секции 300. Кроме того, в ходе технологического процесса секции 500, производится концентрирование водородсодержащего газа для процесса “Таторей” (секция 600);

Секция 900А – фракционирование бензола и толуола. Сырьевой поток секции состоит из трех компонентов: бензол-толуольной смеси секции 400, бензол-толуольной смеси процесса термогидродеалкилирования (Секция 500) и целевой продуктовой фракции процесса “Таторей” (секция 600). Смесевое сырье предварительно подвергается глинообработке с целью удаления непредельных углеводородов, а затем ректификации. Продуктами данной секции являются:

- восокосортный бензол, подающийся на хранение и являющийся товарным продуктом;

- толуол, используемый в процессах термогидродеалкилирования и “Таторей”, а также при компаундировании бензиновых компонентов в товарном производстве

- ксилольная фракция, являющаяся сырьевым компонентом секции 900Б

Секция 600 – диспропорционирование и трансалкилирование ароматики С7 и С9 – процесс “Таторей”. Данный процесс направлен на превращение толуола и ароматики С9 в дополнительные количества бензола и ксилолов в присутствии водорода. Благодаря работе данной установки увеличивается производительность комплекса по бензолу и ксилолам

Секция 700 – адсорбционное извлечение параксилола из смеси ароматических углеводородов С8 – процесс “Парекс”. Ксилольная фракция, после извлечения параксилола, является сырьем С.800 – процесса “Изомар”

Секция 800 – изомеризация этилбензола и метаксилола в орто и параксилолы – процесс “Изомар”. Получаемая продуктовая фракция является компонентом сырья секции 900Б.

Секция 900Б – фракционирование ксилолов – выделение суммарной фракции (метаксилола, параксилола, этилбензола), целевого товарного продукта – ортоксилола, а также ароматики С9 и С10.

- ксилольная фракция представляет собой обогащенный параксилолом поток, служащий сырьем для процесса “Парекс”.

- ароматика С9 используется в качестве сырьевого компонента процесса “Таторей”.

- Ароматика С10 является товарным продуктом – средним дистиллятом (при необходимости его производства) или служит сырьевым компонентом процесса каталитического крекинга

Секция 1000 – вспомогательные системы. Назначением секции является распределение энергоресурсов, поступающих на установку из заводских сетей.

Сырье:

- Фр. Н.К-180 ○ С с установок АВТ и ФСБ.

Продукты:

- ВСГ – сырье блока КЦА,

- Газ топливный – топливо для печей,

- Рефлюкс – сырье ГФУ-2,

- Фр. Н.К- 62 ○ С – сырье установки Изомалк-2,

- Фр. 62-85 ○ С – компонент БГС,

- Фр. 140-170 ○ С – сырье установок гидроочистки ДТ,

- Фр. 170-180 ○ С – сырье установок гидроочистки ДТ,

- Бензол – товарный продукт,

- Параксилол – товарный продукт,

- Ортоксилол – товарный продукт,

- Рафинат сульфолана – компонент БГС,

- Высшая ароматика (С10+) – сырье товарного ЛКГ.

Установка гидроочистки бензинов каталитического крекинга ГОБКК

Мощность по сырью – 1,47 млн т/год. Год ввода в эксплуатацию – 2012. Лицензиар – «Axens».

Предназначена для уменьшения содержания серы в бензине каталитического крекинга при минимальном снижении октанового числа.

Сырье:

- Бензин каталитического крекинга с уст. 43-103, с.200 КТ-1/1.

- Водород с уст. УПВ.

Продукты:

- Газ сухой – топливо для печей,

- Легкий бензин КК – компонент автобензинов,

- Тяжелый БКК – компонент автобензинов,

- СВСГ – сырье установки УПС.

Установка каталитического риформинга Л-35-11-600

Мощность по сырью – 600,0 тыс. т/год. Год ввода в эксплуатацию – 1969 г.

Предназначена для получения ароматизированного бензина, используемого в качестве компонента при приготовлении товарных автомобильных бензинов.

В состав установки входит два блока:

- блок гидроочистки бензиновой фракции;

- блок риформирования гидроочищенной бензиновой фракции.

Сырье:

- Фр. (80,85,100)-180 ○ С с установок АВТ, блока ФСБ.

- Водород с УПВ, КЦА.

Продукты:

- Сухой газ – топливо для печей,

- Рефлюкс – сырье ГФУ-2,

- Катализат (ОЧИМ 92-95) – компонент автобензинов.

- ВСГ – сырье КЦА.

Установка каталитического риформинга Л-35/11-1000

Мощность по сырью – 1 млн т/год. Введена в эксплуатацию в 1976 г. В 2005 г. проведена модернизация с переводом процесса на режим непрерывной регенерации катализатора. Лицензиар – «UOP».

Установка риформинга редназначена для получения высокооктанового дебутанизированного платформата, используемого в качестве высокооктанового компонента при приготовлении товарных бензинов.

Сырье:

- Фр. (80,85,100)-180 ○ С с установок АВТ, блока ФСБ.

- Водород с УПВ, КЦА.

Продукты:

- Сухой газ – топливо для печей,

- Рефлюкс – сырье ГФУ-2,

- Катализат (ОЧИМ 102) – компонент автобензинов.

- ВСГ – сырье КЦА.

Установка короткоцикловой адсорбции КЦА

Мощность по сырью – 100 тыс. т/год. Год ввода в эксплуатацию – 2012. Лицензиар – «UOP».

Установка КЦА предназначена для концентрирования водородсодержащего газа, отдуваемого в заводской коллектор. Проектная годовая производительность установки по сырью составляет -.

Сырье:

- ВСГ с установок риформинга Л-35/11-600, Л-35/11-1000.

- Отдувочный ВСГ с установок гидроочистки ДТ, с.100 КТ-1/1, КПА

Продукты:

- Водород 99,99% об.

- Отдувочный газ – топливо для печей.

Установки гидроочистки дизельных топлив Л-24/6, Л-24/7, Л-24/9, ГОДТ

| Установка | Год ввода в эксплуатацию | Мощность, млн т/год | Лицензиар | Блок депарафинизации |

| Л-24/6 | 1966 | 1,3 | Ленгипронефтегаз | − |

| Л-24/7 | 1967 | 1,1 | Ленгипронефтегаз | + |

| Л-24/9 | 1980 | 2,3 | Ленгипронефтегаз | − |

| ГОДТ | 2012 | 3,0 | UOP | − |

| ГОДТ ДП | 2020-2021 | 2,5 | UOP | + |

Предназначены для удаления органических сернистых, азотистых, и кислородсодержащих соединений из дизельного топлива путем деструктивной гидрогенизации, а также деструктивной депарафинизации гидроочищенного дизтоплива.

Сырье:

- Прямогонные дизельные фракции с установок АВТ,

- Легкий каталитический газойль,

- Вакуумный дистиллят с вакуумных блоков,

- Легкий газойль коксования.

- Водород 99,99% об.

Продукты:

- Сухой газ – топливо для печей,

- Бензин-отгон – компонент БГС, сырье установок риформинга,

- Гидроочищенное ДТ – компонент товарного ДТ.

- Отдувочный ВСГ – сырье КЦА.

После ввода установки ГОДТ ДП планируется вывести из эксплуатации установки Л-24/6, Л-24/7.

Видео:Омский НПЗ одним первых в стране добился рекордных показателей по переработке нефтиСкачать

Модернизация

На данный момент идут пуско-наладочные работы на новом комплексе ЭЛОУ-АВТ, ввод которого в эксплуатацию позволит остановить установки «старого фонда».

Также завершены работы по строительству и находится в стадии пуско-наладочных работ комплекс КГПН, который включает в себя:

- УГК (Секция гидрокрекинга) 2 млн т/год

- УПВ (Секция производства водорода) 78 тыс. т/год.

- УПС (3-я нитка установки производства серы) 33,94 тыс. т/год

Завершается строительство новой установки гидроочистки ГО ДТ ДП с блоком депарафинизации.

Идет строительство новой установки УЗК мощностью 2 млн т/год, что позволит ОНПЗ значительно сократить выпуск котельного топлива.

Видео:Омский нефтеперерабатывающий завод 60 летСкачать

Схема завода

Видео:На Омском нефтеперерабатывающем заводе глубина переработки нефти приближается к 100Скачать

Продукция

- Газойль легкий каталитического крекинга и коксования марка А

- Газойль каталитический – сырьё для техуглерода марка А

- Алкилат – компонент автомобильного бензина

- Смесь компонентов авиационного бензина марка А (марка Б)

- Базовая смесь компонентов БС92 (БС-92/115) бензина авиационного неэтилированного

- Топливо котельное (мазут) марка ТКМ-16 с серой 2,0%, зольное

- Концентрат толуольный марка А

- Бензол нефтяной высшей очистки

- Ортоксилол нефтяной высший сорт

- Параксилол нефтяной высшей очистки

- Кокс электродный прокалённый марки КЭП-2

- Кокс электродный суммарный марка А

- Сырьё для производства пропиточных и покровных кровельных нефтяных битумов

- Сырьё тяжёлое для производства нефтяных дорожных битумов

- Сырьё для производства нефтяных вязких дорожных битумов (СБ) в АО «Газпромнефть-ОНПЗ» СБ 35/58

- Битумы нефтяные дорожные вязкие БНД 60/90, БНД 90/130

- Битумы нефтяные дорожные вязкиеБНД 70/100, БНД 100/130

- Эмульсии битумные дорожные ЭБК-1, ЭБК-2, ЭБК-3

- Вяжущие полимерно-битумные дорожные на основе блок-сополимеров типа стирол-бутадиен-стирол

- ПБВ 40, ПБВ 60, ПБВ 90, ПБВ 130, ПБВ 200

- Битум нефтяной кровельный марки БНК 40/180

- Кислота серная контактная техническая 2 сорт

- Сера техническая газовая комовая, сорт 9920

- Катализатор микросферический цеолитсодержащий Бицеолитный марка Н Авангард 1, Авангард-2

- Катализатор микросферический цеолитсодержащий равновесный

- Раствор жидкого стекла

- Газы углеводородные сжиженные топливные для коммунально-бытового потребления марок СПБТ, ПТ, БТ

- Бутан нормальный марка А

- Фракция пропан-пропиленовая марка А

- Фракция бутансодержащая

- Газы углеводородные сжиженные для автомобильного транспорта марок ПБА, ПА

- Газ топливный

- Газ водородсодержащий (Газ ВСГ)

- Гудрон нефтяной

- Эфир метил-трет-бутиловый (МТБЭ) Марки А, Б

- Топливо дизельное зимнее депарафинированное ДТ-З-К5 минус 32

- Топливо дизельное зимнее депарафинированное ДТ-З-К5 минус 38

- Топливо дизельное арктическое депарафинированное ДТ-А-К5 минус 44, ДТ-А-К5 минус 48, ДТ-А-К5 минус 52

- Топливо дизельное летнее Л-55 (ДТ-Л-К5)

- Топливо дизельное межсезонное Е-минус 15 (ДТ-Е-К5)

- Топливо дизельное зимнее З-минус 25 (ДТ-З-К5)

- Топливо дизельное зимнее З-минус 35 (ДТ-З-К5)

- Топливо дизельное ЕВРО Сорт С, вид III (ДТ-Л-К5)

- Топливо дизельное ЕВРО Сорт E, вид III (ДТ-Е-К5)

- Топливо дизельное ЕВРО Сорт F, вид III (ДТ-Е-К5)

- Топливо дизельное ЕВРО класс 2, вид III (ДТ-З-К5)

- Топливо дизельное ЕВРО класс 3 (4), вид III (ДТ-А-К5)

- Топливо дизельное ЕВРО, летнее, сорта В, экологического класса К5 (ДТ-Л-К5)

- Топливо дизельное ЕВРО, летнее, сорта С, экологического класса К5 (ДТ-Л-К5)

- Топливо дизельное ЕВРО, межсезонное, сорта Е, экологического класса К5 (ДТ-Е-К5)

- Топливо дизельное ЕВРО, межсезонное, сорта F, экологического класса К5 (ДТ-Е-К5)

- Топливо дизельное ЕВРО, зимнее, класса 2, экологического класса К5 (ДТ-З-К5)

- Топливо дизельное ЕВРО, арктическое, класса 4, экологического класса К5 (ДТ-А-К5)

- Топливо для реактивных двигателей ТС-1 высший сорт

- Судовое маловязкое топливо СМТ (DMA) Вид Э

- Судовое маловязкое топливо СМТ (DMA) Вид II

- Топливо для судовых установок

- ТСУ-80 (RMD 80)

- ТСУ-380 (RMG 380) Вид Э Малосернистое Вид I

- Неэтилированный Бензин марки Нормаль-80 (АИ-80-К5)

- Неэтилированный Бензин марки Регуляр-92 (АИ-92-К5)

- Бензин неэтилированный Премиум Евро-95 (АИ-95-К5)

- Бензин неэтилированный Супер Евро-98 (АИ-98-К5

- Автомобильный бензин марки G-DRIVE 100 (АИ-100-К5)

- Бензин газовый стабильный марки А, Б

Видео:Омский НПЗ «Газпром нефти» впервые в России начнет производить игольчатый коксСкачать

Контакты

Акционерное общество «Газпромнефть – Омский НПЗ»

Генеральный директор: Белявский Олег Германович

Видео:Врио губернатора Омской области высоко оценил модернизацию Омского НПЗ «Газпром нефти»Скачать

Please wait.

Видео:«Газпромнефть-ОНПЗ» #ANTON_MYGT Ребята, кто работает на этом заводе - отпишитесь, расскажите.Скачать

We are checking your browser. energybase.ru

Видео:Модернизацию Омского нефтеперерабатывающего завода высоко оценили федеральные экспертыСкачать

Why do I have to complete a CAPTCHA?

Completing the CAPTCHA proves you are a human and gives you temporary access to the web property.

Видео:Запуск нового комплекса первичной переработки нефти на заводе в ОмскеСкачать

What can I do to prevent this in the future?

If you are on a personal connection, like at home, you can run an anti-virus scan on your device to make sure it is not infected with malware.

If you are at an office or shared network, you can ask the network administrator to run a scan across the network looking for misconfigured or infected devices.

Another way to prevent getting this page in the future is to use Privacy Pass. You may need to download version 2.0 now from the Chrome Web Store.

Cloudflare Ray ID: 6d8075a42bb416cf • Your IP : 85.95.188.35 • Performance & security by Cloudflare

📹 Видео

Территория бизнеса. Омский НПЗСкачать

Омский Нефтеперерабатывающий завод на берегу Оми установил праздничную 11-метровую ельСкачать

Виктория Абрамченко оценила экологические проекты омского Нефтеперерабатывающего заводаСкачать

Нефтеперерабатывающие заводы НПЗ России, НПЗСкачать

В Омске началось строительство современных очистных сооружений на нефтеперерабатывающем заводеСкачать

Масштабная программа модернизации Омского НПЗ «Газпром нефти» (телеканал Россия-24)Скачать