- Идеальный электрический контакт, влияние свойств материала, давления и размеров на сопротивление контакта

- Что такое переходное контактное сопротивление и как с ним бороться Из размещенных на сайте Электрик Инфо ранее статей можно заметить, что как только вопрос касается способов соединения проводов, то сразу возникают споры вокруг того, какой из вариантов соединения лучше и надежнее. Наиболее качественным соединением контактов всегда будет то, которое обеспечивает наиболее низкое значение переходного контактного сопротивления как можно более длительное время. Контактные соединения в большом количестве входят во все электрические цепи и аппараты и являются их очень ответственными элементами. Так как от состояния электрических контактов в наибольшей степени зависит безаварийная работа электрооборудования и электропроводки, то в этой статье давайте разберемся что же это такое — «переходное контактное сопротивление» и от каких факторов зависит его величина. Опираться при этом будем на теорию электрических аппаратов , так как именно именно в этой дисциплине вопросы электрическ ого контакт ирования исследован ы наиболее хорошо и подробно.

Электрический контакт (в отвлечённом смысле). Состояние, возникающее при соприкосновении двух проводников. Итак. Контактное соединение – это конструктивное устройство, в котором осуществляется электрическое и механическое соединения двух или нескольких отдельных проводников, которые входят в электрическую цепь. В месте соприкосновения проводников образуется электрический контакт – токопроводящее соединение, через которое ток протекает из одной части в другую. Простое наложение контактных поврехностей соединяемых проводников не обеспечивает хорошего контакта, так как действительное соприкосновение происходит не по всей поверхности, а только в немногих точках. Причина этого — неровность поверхности контактирующих элементов и даже при очень тщательной шлифовке на поверхностях остаются микроскопические возвышения и впадины. В книгах по электрическим аппаратам можно встретить подтверждение этому на фотографиях сделанных с помощью микроскопа. Действительная площадь спорикосновения во много раз меньше общей контактной поверхности. Из-за малой площади соприкосновения контакт представляет довольно значительное сопротивление для прохождения тока. Сопротивление в месте перехода тока из одной контактной поверхности в другую называется переходным контактным сопротивлением. Сопротивление контакта всегда больше, чем сплошного проводника таких же размеров и формы. Переходное контактное сопротивление – это резкое увеличение активного сопротивления в месте перехода тока из одной детали в другую. Его величина определяется по формуле, которая вываедена опытным путем в результате многочисленных исследований : Rп = ε / ( 0,102 F m ), г де ε – коэффициент, который зависит от свойств материала контактов, а т а кже от способа обработки и чистоты контактной поверхности ( ε зависит от физических свойств материалов контактов , удельного электрического сопротивления, механической прочности, способности материалов контактов к окислению, теплопроводности ) , F – сила контактного нажатия, Н, m – коэффициент, зависящий от числа точек соприкосновения контак т ных поверхностей. Этот коэффициент может принимать значения от 0,5 до 1. Для плос костного контакта m = 1. Из уравнения также следует, что сопротивление контакта не зависит от размера контактных поверхностей и для контакта определяется прежде всего силой давления (контактного нажатия). Контактное нажатие – усилие, с которым одна контактная поверхность воздействует на другую. Число соприкосновений в контакте быстро растет при нажатии. Даже при небольших давлениях в контакте происходит пластическая деформация, вершины выступов сминаются и с увеличением давления все новые точки приходят в соприкосновение. Поэтому при создании контактных соединений применяют различные способы нажатия и скрепления проводников: — механическое соединение при помощи болтов (для этого используются различные клеммники) — приведение в соприкосновение при помощи упругого нажатия пружин (клеммники с плоско-пружинным зажимом, например WAGO), Если два проводника соприкасаются в контакте, то число площадок и суммарная площадь соприкосновения будут зависеть от величины силы нажатия и от прочности материала контакта (его временного сопротивления на смятие). Переходное контактное сопротивление тем меньше, чем больше сила нажатия, так как от нее зависит действительная площадь соприкосновения. Однако давление в контакте целесообразно увеличивать только до некоторой определенной величины, потому что при малых значениях давления переходное сопротивление уменьшается быстро, а при больших – почти не изменяется. Таким образом, давление должно быть достаточно большим для того, чтобы обеспечить малое переходное сопротивление, но не должно вызывать пластических деформаций в металле контактов, что может привести к их разрушению. Свойства контактного соединения могут с течением времени меняться. Только новый, тщательно обработанный и зачищенный контакт при достаточном давлении имеет наименьшее возможное переходное контактное сопротивление. В процессе эксплуатации под действием разнообразных факторов внешнего и внутреннего характера переходное сопротивление контакта увеличивается. Контактное соединение может настолько ухудшиться, что иногда становится источником аварии. В очень большей степени переходное контактное сопротивление зависит от температуры. При протекании тока контакт нагревается и повышение температуры вызывает увеличение переходного сопротивления. Однако увеличение переходного сопротивления контакта идет медленнее, чем увеличение удельного сопротивления материала контакта, так как при нагреве снижается твердость материала и его временное сопротивление смятию, что, как известно, уменьшает переходное сопротивление. Нагрев контакта приобретает особенно важное значение и в связи с его влиянием на процесс окисления контактных поверхностей. Окисление вызывает очень сильное увеличение переходного сопротивления. При этом окисление поверхности контакта идет тем интенсивнее, чем выше температура контакта. Медь окисляется на воздухе при обычных температурах жилых помещений (около 20 о С). Образующаяся при этом окисная пленка не обладает большой прочностью и легко разрушается при сжатии. Особенно интенсивное окисление меди начинается при температурах выше 70 о С. Алюминиевые контакты на воздухе окисляются более интенсивно, чем медь. Они быстро порываются пленкой окиси алюминия, которая является очень устойчивой и тугоплавкой и обладает такая пленка довольно высоким сопротивлением – порядка 10 12 ом х см. Отсюда можно сделать вывод, что добиться нормального контактирования со стабильным переходным контактным сопротивлением, которое не будет увеличиваться в процессе эксплуатации в этом случае очень тяжело. Именно по этому использовать алюминий в электропроводке неудобно и опасно и большинство проблем с электропроводкой, которые описываются в книгах и в Интернете случаются именно при использовании проводов и кабелей с алюминиевыми жилами. Таким образом, состояние контактных поврехностей оказывает решающее влияние на рост переходного сопротивления контакта. Для получения устойчивости и долговечности контактного соединения должна быть выполнена качественная зачистка и обработка контактной поверхности, а также создано оптимальное давление в контакте. Показателями хорошего качества контактов служат его переходное контактное сопротивление и температура нагрева. Фактически используя любой из известных способов соединения проводов (клеммники разных видов, сварка проводов, пайка, опрессовка) можно добиться стабильно низкого переходного контактного сопротивления. При этом, важно соединять провода правильно, обязательно соблюдая технологию с использованием необходимого для каждого способа соединения и ответвления проводов материалов и инструмента.

ПЛОЩАДИ КОНТАКТА И ПЯТНА КОНТАКТА ПЛОЩАДИ КОНТАКТА И ПЯТНА КОНТАКТА Площади контакта и давления на контакте Взаимный контакт деталей происходит по вершинам и выступам шероховатости, которая деформируется под действием внешней нагрузки. Контактирование реальных тел будет осуществляться в отдельных зонах, т. е. контакт будет дискретным (рис. ). Для характеристики процесса контактирования твердых тел вводят понятия площадей поверхности контакта. Рис. Схема контакта поверхностей тел. Fn – внешняя нагрузка, A – общая площадь поверхности, Ak – площадь поверхности контакта. При этом различают: номинальную площадь контакта Aa; контурную площадь контакта Ak; фактическую площадь контакта Ar (рис.). Рис. Структурные компоненты реального контакта шероховатых поверхностей: Aа – номинальная площадь контакта; Aк – контурная площадка; DAr – фактическая площадь единичного пятна контакта. Под номинальной площадью контакта Aa (НПК) понимают такую площадь, по которой соприкасались бы тела, если бы их поверхности имели идеально гладкую геометрическую форму. Номинальная площадь контакта совпадает со всей площадью контактирующей поверхности детали. Например, если контактируют два тела с различными типами поверхностей: волнистой и абсолютно плоской, то для первого тела номинальная площадь касания равна площади волнистой поверхности, для второго – площади прямоугольника. При контакте плоских тел НПК определяется их геометрическими размерами. При контакте тел с криволинейными поверхностями НПК зависит не только от размеров, но и от приложенной нагрузки и механических свойств этих тел, т. е. от факторов, определяющих их деформацию. Номинальная площадь контакта определяется выражением, а номинальное давление . При наличии волнистости, контактирование тел осуществляется по самым высоким неровностям (вершинам волн, пикам шероховатости). Под воздействием силовых факторов (нагрузка, вес) происходит деформирование элементов волнистости. Деформация элементов волнистости будет определять размеры площадок контакта. Контурная площадь контакта Ак (КПК) – суммарная площадь пятен касания, обусловленная деформацией вершин волн. Контурные площадки удалены друг от друга на расстояние шага волны. Контурная площадь контакта составляет 5–15 % от Аа, а контурное давление Контурная площадь контакта определяется волнистостью поверхностей, нагрузкой и механическими свойствами контактирующих тел. С увеличением нагрузки поверхности тел сближаются, происходит внедрение выступов более твердого тела в материал более мягкого. При этом наблюдается как упругая, так и пластическая деформация контактирующих выступов, в контакт вступают новые микронеровности. Образуется множество расположенных на различных уровнях площадок контакта с размером 3–50 мкм. Именно на этих площадках осуществляется реальный (фактический) контакт. Фактическая площадь контакта Аr (ФПК) – суммарная площадь, на которой происходит контакт микронеровностей, образующих шероховатость поверхностей. Фактическая площадь контакта обычно мала и составляет в ненагруженном состоянии 0,01…0,1 % от Аа, при высоких нагрузках 1–10% от Аа. После снятия нагрузки 30–70% ФПК исчезает вследствие упругого восстановления материала. Суммарная площадь фактического контакта равна , а фактическое давление . Контакт может быть ненасыщенным – число контактирующих микронеровностей nr меньше числа микронеровностей nс, расположенных на контурной площадке; и насыщенным – nr = nс. Фактическая площадь контакта Аr меняется после первой и последующей нагрузки: – фактический контакт увеличивается при увеличении нагрузки, уменьшении шероховатости (Rа), росте радиуса закруглений выступов r и с увеличением времени действия нагрузки. – фактический контакт уменьшается с увеличением предела текучести материала контактирующих тел, с увеличением упругих характеристик, увеличением высоты неровности (шероховатости). При сопряжении тел из разнородных материалов ФПК определяется физико-механическими свойствами более мягко материала и геометрией более твердого. Площадь фактического контакта играет исключительную роль во всех физических и химических процессах, которые могут протекать на границе раздела деталей. Расчет фактической площади контакта и деформации Выступы контактирующих поверхностей под действием нагрузки деформируются упруго и пластически. При малых нагрузках имеет место упругая деформация (после снятия нагрузки форма профиля восстанавливается), а с ростом нагрузки развивается пластическая деформация. При разработке физической модели для расчета площади фактического контакта тел учитываются следующие экспериментальные факты: – контакт шероховатых поверхностей имеет дискретный характер, при этом отдельные неровности по форме близки к сферическим сегментам; – элементарные пятна фактического контакта возникают в результате как упругих, так и пластических деформаций; – фактическая площадь касания пропорциональна приложенной нагрузке, с ростом которой увеличение площади происходит в основном за счет возникновения новых пятен контакта при сохранении среднего размера пятна в пределах 10–20 мкм. При контактных давлениях, не превышающих предела текучести материала sт, напряженно-деформированное состояние тела определяется из решения задачи Герца о контакте упругой сферы с упругим полупространством. В пластическое состояние материал переходит при средних нормальных давлениях на контакте в соответствии с зависимостью , где sт – предел текучести материала при одноосном напряженном состоянии, c – коэффициент, учитывающий влияние формы тела (для сферы по результатам экспериментально-теоретических исследований). Тогда материал перейдет в пластическое состояние при , где HB – твердость материала по Бринеллю. Рассчитаем упругую деформацию двух приведенных в контакт сфер радиусами R1 и R2 (рис. ) применяя формулу Герца: , , где Аri – площадь контакта двух сфер, Е1, Е2, m1, m2 – модули упругости и коэффициенты Пуассона тел, Fn – нормальная нагрузка, ai – сближение тел, вызванное их деформацией. Рис. Контакт двух сфер При упругом контакте отдельной сферической неровности радиусом R с плоской поверхностью приведенные формулы преобразуются к виду , . При пластической деформации сферы или внедрении ее в пластическое полупространство площадь и деформацию приближенно можно оценить по выражениям, полученным в предположении, что среднее нормальное давление на контакте равно твердости более мягкого материала: , . Если радиусы неровности поверхности в двух взаимно перпендикулярных направлениях неодинаковы, то в расчетах можно использовать эквивалентный радиус .

Видео:Всем электрикам! Допустимый длительный ток для проводов. Полный разбор Таблицы 1.3.4 ПУЭ!Скачать

При контакте шероховатой поверхности 1 с гладкой плоскостью 2 (рис) площадь фактического контакта равна сумме площадок контактов, образованных в результате деформирования отдельных выступов: , где n – число контактирующих выступов. Рис. Схема контакта идеально гладкой и шероховатой поверхностей При расчетах ФПК шероховатую поверхность обычно моделируют набором сферических сегментов радиусом R, вершины которых соответствуют опорной кривой реальной поверхности (рис). Для текущего уровня p относительная опорная длина профиля , где hp – длина отрезков, l – длина контактов. Для модели будет иметь место равенство (аналогично показанной формуле) , где Аp – площадь сечения шероховатого слоя на уровне p, т. е. относительная опорная длина профиля принимается равной относительной площади шероховатого слоя на некотором уровне, Аk – контурная площадь контакта. Следовательно, площадь сечения , где b и v – параметры, зависящие от вида обработки поверхности (b = 1–10, v = 1,6–3); a – сближение тел, вызванное их деформацией, Rmax – максимальная высота неровностей. Тогда фактическая площадь контакта , где ay – коэффициент, учитывающий упругую осадку выступов и их расплющивание. При упругом контакте ay = 0,5, а при пластическом ay ≈ 1 (см. рис.). Рис. Контакт сферы с упругим (а) и пластическим (б) полупространством Исходя из приведенных формул, сближение при упругом контакте (ay = 0,5) определяется по выражению . Если деформация выступов пластическая, то фактическая площадь равна , а сближение при пластическом контакте или . При расчете контакта двух шероховатых поверхностей вместо b, v, Rmax необходимо подставить их эквивалентные значения, учитывающие свойства двух тел: , , , где K – коэффициент, зависящий от v1 и v2. Методы измерения фактической площади контакта Методы оценки ФПК делят на три группы (по классификации ), основанные на: – явлении массопереноса между приведенными в контакт телами; – передаче и переносе энергии; – деформации неровностей и сближении контактирующих тел. Метод красок – на поверхность одного из сопрягаемых тел наносят слой краски и приводят в контакт с другим телом. По размерам, форме и числу пятен после разъединения судят о ФПК. Основной недостаток – низкая точность измерения. Метод угольных пленок – поверхность одного из сопрягаемых тел покрывают распылением в вакууме угольной пленкой (h = 0,3 мкм). Во время контакта пленка разрушается. Замеряют разрушенные участки. Метод дает завышенные значения. Метод радиоактивных изотопов – слой радиоактивного вещества наносят на поверхность одного тела и приводят в контакт с другим. Радиоактивное вещество локализуется на вершинах вступающих в контакт неровностей. По интенсивности излучения и его распределению по поверхности судят о числе и размерах пятен контакта. В качестве радиоактивного вещества применяют, например, раствор хлористого цинка, содержащий изотоп Zn65. Основной недостаток – трудность тарировки и зависимость результатов измерений от времени экспозиции. Для этой группы характерна низкая точность измерения, возможность для применения только для неподвижного контакта шероховатых тел, трудность получения тонкослойных покрытий одинаковой толщины. Метод измерения электропроводности контакта – через два приведенных в контакт тела пропускают электрический ток. По величине тока и напряжения определяют электрическое сопротивление и фактическую площадь контакта. Недостатки: низкая точность и ограниченная область применения. Метод измерения теплопроводности контакта – роль измерителя играет разность в теплопроводности зоны контакта с материалом тел. Акустический метод – основан на явлении распространения упругих волн (ультразвуковых), в объеме твердого тела. Мерой ФПК является коэффициент отражения волн от границы раздела сопрягаемых тел (отношение отраженной энергии к энергии падающей волны). Недостатки – воздействие ультразвуковой волны может привести к изменению структуры контактирующих тел, рассеяние ультразвуковых колебаний на неровностях поверхности, зависимость результатов измерений от фрикционного нагрева сопрягаемых тел. Метод прозрачных моделей – два прозрачных образца приводят в контакт и пропускают пучок параллельных лучей света. Измерение ФПК основано на прохождении и рассеивании пучков в телах и воздушном зазоре между ними. Дает завышенные значения для контакта гладких поверхностей. Метод Мехау – основан на нарушении внутреннего отражения света на пятнах фактического контакта оптически прозрачного образца с непрозрачным. На участках фактического контакта свет рассеивается, что под микроскопом видно как темные пятна на зеркальном фоне. Метод обеспечивает получение надежных результатов измерения ФПК для шероховатых поверхностей, применим для статического и динамического контакта. Дает завышенные значения измерений для контакта гладких поверхностей. Третья группа – включает расчетно-экспериментальные методы определения ФПК, основанные на результатах измерения сближения двух контактирующих тел и исходной шероховатости поверхностей. Данная группа методов измерения наименее распространена, так как необходимо производить различные типы измерений (сближение, профили шероховатости) и применять расчеты, что приводит к снижению точности определения ФПК.Видео:Как определить площадь сечения провода. Выбор провода или кабеля в зависимости от нагрузки.Скачать

- ПЛОЩАДИ КОНТАКТА И ПЯТНА КОНТАКТА

- 🎬 Видео

Идеальный электрический контакт, влияние свойств материала, давления и размеров на сопротивление контакта

Неподвижные контакты осуществляются в большинстве случаев путем механического соединения проводников, причем соединение может быть произведено или непосредственным соединением проводников (например, шины на электрических подстанциях) или через промежуточные устройства — зажимы и клеммы.

Контакты, образованные механическим путем, называются зажимными, и они могут быть собраны или разобраны без нарушения их отдельных частей. Кроме зажимных существуют неподвижные контакты, полученные путем пайки или сварки соединяемых проводников. Такие контакты мы называем цельнометаллическими, так как в них нет физической границы, разграничивающей оба проводника.

Видео:Расчет площади сечения проводника по нагрузке на примереСкачать

Надежность контактов в эксплуатации, устойчивость сопротивления, отсутствие перегревов и других расстройств обусловливают нормальную работу всей установки или линии в которой контакты имеются.

Так называемый идеальный контакт должен удовлетворить двум основным требованиям:

- сопротивление контакта должно быть равно или ниже сопротивления проводника на участке одинаковой длины;

- нагрев контакта номинальным током должен быть равен или ниже нагрева проводника соответствующего сечения.

В 1913 г. Гаррис вывел четыре закона, которым подчиняются электрические контакты (Harris F., Electrical Contact Resistance):

1. При всех прочих равных условиях падение напряжения в контакте увеличивается прямо пропорционально величине тока. Другими словами, контакт между двумя материалами ведет себя подобно сопротивлению.

2. Если состояние поверхностей в контакте не имеет влияния, падение напряжения в контакте изменяется обратно пропорционально давлению.

3. Сопротивление контакта между разными материалами зависит от их удельного сопротивления. Материалы с низким сопротивлением имеют также низкое сопротивление в контакте.

4. Сопротивление контактов не зависит от величины их площади, а зависит только от полного давления в контакте.

Величина контактной поверхности обусловливается следующими факторами: условиями теплоотдачи контактов и стойкостью против коррозии, так как контакт с малой поверхностью может подвергаться разрушению от проникания коррозионных агентов из атмосферы легче, чем контакт с большой контактной поверхностью.

Поэтому при конструировании зажимных контактов необходимо знать нормы давления, плотности тока и величины контактной поверхности, обеспечивающие соблюдение требований, предъявляемых к идеальному контакту, и которые могут быть разными в зависимости от материала, обработки поверхности и конструкции контактов.

На сопротивление контакта влияют следующие свойства материала:

1. Удельное электросопротивление материала.

Сопротивление контакта тем больше, чем выше удельное сопротивление материала контактов.

2. Твердость или сопротивление сжатию материала. Более мягкий материал легче деформируется и быстрее устанавливает контактные точки, а потому при меньших давлениях дает меньшее электросопротивление. В этом смысле полезным оказывается покрытие твердых металлов более мягкими: оловом для меди и латуни и оловом или кадмием для железа.

3. Коэффициенты теплового расширения также необходимо учитывать, так как вследствие разности их между материалом контактов и, например, болтами могут получаться повышенные напряжения, вызывающие пластическую деформацию более слабой части контакта и его расстройство при понижении температуры.

Величина контактного сопротивления определяется числом и размером точечных контактов и зависит (в разной степени) от материала контактов, контактного давления, обработки контактных поверхностей и величины контактных поверхностей.

При коротких замыканиях температура в контактах может повыситься настолько, что вследствие неодинакового термического коэффициента расширения материала болтов и контакта могут возникнуть напряжения выше предела упругости материала.

Это поведет к расшатыванию и нарушению плотности контакта. Поэтому при расчете необходимо делать проверку на дополнительные механические напряжения в контакте, вызываемые токами короткого замыкания.

Медь начинает окисляться на воздухе при комнатной температуре (20 — 30°). Образующаяся пленка окиси вследствие небольшой толщины не является особым препятствием к образованию контакта, так как разрушается при сжатии контактов.

Например, контакты, бывшие на воздухе в течение месяца до сборки, показали только на 10% большее сопротивление, чем свежеизготовленные. Сильное окисление меди начинается при температуре выше 70°. Контакты, находившиеся около 1 часа при 100°, увеличили свое сопротивление в 50 раз.

Повышение температуры сильно ускоряет окисление и коррозию контактов вследствие того, что ускоряется диффузия газов в контакте и усиливается химическая активность вызывающих коррозию веществ. Попеременное нагревание и охлаждение способствуют проникновению газов в контакт.

Установлено также, что при длительном нагреве контактов током наблюдается циклическое изменение их температуры и сопротивления. Это явление объясняется последовательно протекающими процессами:

- окислением меди в СuО и ростом сопротивления и температуры;

- при недостатке воздуха переходом СuО в Сu2О и понижением сопротивления и температуры (Сu2О проводит лучше, чем СuО);

- усилением доступа воздуха, новым образованием СиО, ростом сопротивления и температуры и т. д.

Вследствие постепенного утолщения слоя окислов в конечном итоге наблюдается увеличение сопротивления в контакте.

Значительно сильнее влияет на медный контакт присутствие в атмосфере сернистого газа, сероводорода, аммиака, хлора и кислотных паров.

Алюминий на воздухе быстро покрывается тонкой пленкой окиси с высоким сопротивлением. Применение алюминиевых контактов без удаления окисной пленки дает высокое контактное сопротивление.

Удаление пленки при обыкновенной температуре возможно только механическим путем, причем зачистка контактной поверхности должна производиться под слоем вазелина для того, чтобы не допустить доступа воздуха к зачищенной поверхности. Обработанные таким способом алюминиевые контакты дают низкое контактное сопротивление.

Для улучшения контакта и защиты его от коррозии обычно для алюминия применяется зачистка контактных поверхностей под вазелином, а для меди — лужение оловом.

При конструировании зажимов для соединения алюминиевых проводов необходимо иметь в виду свойство алюминия «садиться» с течением времени, вследствие чего контакт ослабляется. Учитывая это свойство алюминиевых проводов, можно использовать специальные клеммы с пружиой, благодаря которой в контакте все время поддерживается необходимое контактное давление.

Давление в контакте является самым существенным фактором, влияющим на сопротивление контакта. Практически сопротивление в контакте, главным образом, зависит от давления в контакте и в значительно меньшей степени от обработки или величины контактной поверхности.

Увеличение давления на контакт вызывает:

- уменьшение сопротивления контакта:

- уменьшение потерь;

- плотное соединение контактных поверхностей, которое уменьшает окисление контактов и тем самым делает соединение более устойчивым.

В практике обычно пользуются нормируемой величиной контактного давления, при котором достигается стабильность контактного сопротивления. Такие оптимальные значения контактного давления различны для разных металлов и разного состояния контактных поверхностей.

Важную роль играет плотность контакта по всей поверхности, для чего нормы удельного давления должны сохраняться независимо от величины контактной поверхности.

Обработка контактных поверхностей должна обеспечить удаление посторонних пленок и дать максимум точечных контактов при соприкосновении поверхностей.

Покрытие контактных поверхностей более мягким металлом, например, лужение медных или железных контактов, облегчает получение хорошего контакта при более низких давлениях.

Для алюминиевых контактов лучшей обработкой является зачистка контактной поверхности наждаком под вазелином. Вазелин необходим потому, что алюминий на воздухе очень быстро покрывается окисной пленкой, а вазелин препятствует доступу воздуха к защищаемой контактной поверхности.

Ряд авторов считает, что контактное сопротивление зависит только от общего давления в контакте и не зависит от величины контактной поверхности.

Это можно представить себе в том случае, если, например, при уменьшении контактной поверхности увеличение контактного сопротивления за счет уменьшения числа контактных точек компенсируется уменьшением сопротивления вследствие сплющивания их благодаря росту удельного контактного давления.

Такая взаимная компенсация двух противоположно направленных процессов может встретиться только в исключительных случаях. Многие эксперименты показывают, что при уменьшении длины контакта и при постоянном общем давлении контактное сопротивление растет.

При длине контактов, уменьшенной вдвое, стабильность сопротивления достигается при более высоких значениях давления.

Уменьшению нагрева контактов при заданной плотности тока способствуют следующие свойства материала контактов: низкое удельное электросопротивление, высокие теплоемкость и теплопроводность, а также высокая теплоизлучающая способность наружной поверхности контактов.

Коррозия контактов, составленных из разных металлов, протекает значительно интенсивнее, чем у контактов, состоящих из одинаковых металлов, В этом случае образуется электрохимическая макропара (металл А — влажная пленка — металл Б), представляющая собой гальванический элемент. Здесь, как и в случае микрокоррозии, один из электродов будет разрушаться, а именно часть контакта, состоящая «из менее благородного металла (анод).

В практике могут встречаться случаи соединения проводников, состоящих из разных металлов, например, медных с алюминиевыми. Такой контакт без специальной защиты может вызвать коррозию менее благородного металла, т. е. алюминия. Действительно, алюминий в контакте с медью сильно корродирует, поэтому непосредственное соединение в контакте меди и алюминия не допускается.

Что такое переходное контактное сопротивление и как с ним бороться

Контактные соединения в большом количестве входят во все электрические цепи и аппараты и являются их очень ответственными элементами. Так как от состояния электрических контактов в наибольшей степени зависит безаварийная работа электрооборудования и электропроводки, то в этой статье давайте разберемся что же это такое — «переходное контактное сопротивление» и от каких факторов зависит его величина. Опираться при этом будем на теорию электрических аппаратов , так как именно именно в этой дисциплине вопросы электрическ ого контакт ирования исследован ы наиболее хорошо и подробно.

Электрический контакт (в отвлечённом смысле). Состояние, возникающее при соприкосновении двух проводников.

Итак. Контактное соединение – это конструктивное устройство, в котором осуществляется электрическое и механическое соединения двух или нескольких отдельных проводников, которые входят в электрическую цепь. В месте соприкосновения проводников образуется электрический контакт – токопроводящее соединение, через которое ток протекает из одной части в другую.

Простое наложение контактных поврехностей соединяемых проводников не обеспечивает хорошего контакта, так как действительное соприкосновение происходит не по всей поверхности, а только в немногих точках. Причина этого — неровность поверхности контактирующих элементов и даже при очень тщательной шлифовке на поверхностях остаются микроскопические возвышения и впадины.

Видео:Математика это не ИсламСкачать

В книгах по электрическим аппаратам можно встретить подтверждение этому на фотографиях сделанных с помощью микроскопа. Действительная площадь спорикосновения во много раз меньше общей контактной поверхности.

Из-за малой площади соприкосновения контакт представляет довольно значительное сопротивление для прохождения тока. Сопротивление в месте перехода тока из одной контактной поверхности в другую называется переходным контактным сопротивлением. Сопротивление контакта всегда больше, чем сплошного проводника таких же размеров и формы.

Переходное контактное сопротивление – это резкое увеличение активного сопротивления в месте перехода тока из одной детали в другую.

Его величина определяется по формуле, которая вываедена опытным путем в результате многочисленных исследований :

Rп = ε / ( 0,102 F m ),

г де ε – коэффициент, который зависит от свойств материала контактов, а т а кже от способа обработки и чистоты контактной поверхности ( ε зависит от физических свойств материалов контактов , удельного электрического сопротивления, механической прочности, способности материалов контактов к окислению, теплопроводности ) , F – сила контактного нажатия, Н, m – коэффициент, зависящий от числа точек соприкосновения контак т ных поверхностей. Этот коэффициент может принимать значения от 0,5 до 1. Для плос костного контакта m = 1.

Из уравнения также следует, что сопротивление контакта не зависит от размера контактных поверхностей и для контакта определяется прежде всего силой давления (контактного нажатия).

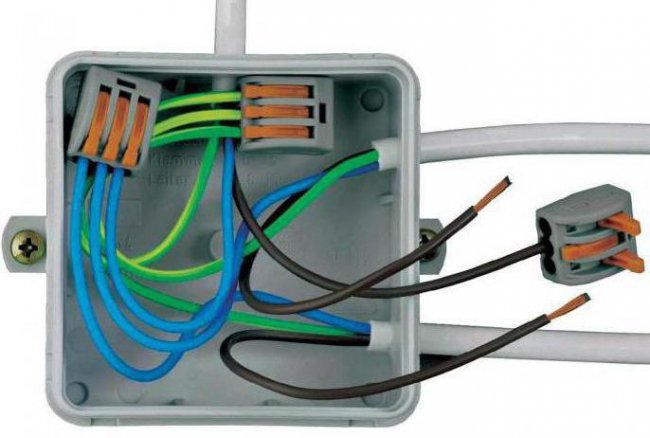

Контактное нажатие – усилие, с которым одна контактная поверхность воздействует на другую. Число соприкосновений в контакте быстро растет при нажатии. Даже при небольших давлениях в контакте происходит пластическая деформация, вершины выступов сминаются и с увеличением давления все новые точки приходят в соприкосновение. Поэтому при создании контактных соединений применяют различные способы нажатия и скрепления проводников:

— механическое соединение при помощи болтов (для этого используются различные клеммники)

— приведение в соприкосновение при помощи упругого нажатия пружин (клеммники с плоско-пружинным зажимом, например WAGO),

Если два проводника соприкасаются в контакте, то число площадок и суммарная площадь соприкосновения будут зависеть от величины силы нажатия и от прочности материала контакта (его временного сопротивления на смятие).

Переходное контактное сопротивление тем меньше, чем больше сила нажатия, так как от нее зависит действительная площадь соприкосновения. Однако давление в контакте целесообразно увеличивать только до некоторой определенной величины, потому что при малых значениях давления переходное сопротивление уменьшается быстро, а при больших – почти не изменяется.

Таким образом, давление должно быть достаточно большим для того, чтобы обеспечить малое переходное сопротивление, но не должно вызывать пластических деформаций в металле контактов, что может привести к их разрушению.

Свойства контактного соединения могут с течением времени меняться. Только новый, тщательно обработанный и зачищенный контакт при достаточном давлении имеет наименьшее возможное переходное контактное сопротивление.

В процессе эксплуатации под действием разнообразных факторов внешнего и внутреннего характера переходное сопротивление контакта увеличивается. Контактное соединение может настолько ухудшиться, что иногда становится источником аварии.

В очень большей степени переходное контактное сопротивление зависит от температуры. При протекании тока контакт нагревается и повышение температуры вызывает увеличение переходного сопротивления. Однако увеличение переходного сопротивления контакта идет медленнее, чем увеличение удельного сопротивления материала контакта, так как при нагреве снижается твердость материала и его временное сопротивление смятию, что, как известно, уменьшает переходное сопротивление.

Нагрев контакта приобретает особенно важное значение и в связи с его влиянием на процесс окисления контактных поверхностей. Окисление вызывает очень сильное увеличение переходного сопротивления. При этом окисление поверхности контакта идет тем интенсивнее, чем выше температура контакта.

Медь окисляется на воздухе при обычных температурах жилых помещений (около 20 о С). Образующаяся при этом окисная пленка не обладает большой прочностью и легко разрушается при сжатии. Особенно интенсивное окисление меди начинается при температурах выше 70 о С.

Алюминиевые контакты на воздухе окисляются более интенсивно, чем медь. Они быстро порываются пленкой окиси алюминия, которая является очень устойчивой и тугоплавкой и обладает такая пленка довольно высоким сопротивлением – порядка 10 12 ом х см.

Отсюда можно сделать вывод, что добиться нормального контактирования со стабильным переходным контактным сопротивлением, которое не будет увеличиваться в процессе эксплуатации в этом случае очень тяжело. Именно по этому использовать алюминий в электропроводке неудобно и опасно и большинство проблем с электропроводкой, которые описываются в книгах и в Интернете случаются именно при использовании проводов и кабелей с алюминиевыми жилами.

Таким образом, состояние контактных поврехностей оказывает решающее влияние на рост переходного сопротивления контакта. Для получения устойчивости и долговечности контактного соединения должна быть выполнена качественная зачистка и обработка контактной поверхности, а также создано оптимальное давление в контакте. Показателями хорошего качества контактов служат его переходное контактное сопротивление и температура нагрева.

Фактически используя любой из известных способов соединения проводов (клеммники разных видов, сварка проводов, пайка, опрессовка) можно добиться стабильно низкого переходного контактного сопротивления. При этом, важно соединять провода правильно, обязательно соблюдая технологию с использованием необходимого для каждого способа соединения и ответвления проводов материалов и инструмента.

ПЛОЩАДИ КОНТАКТА И ПЯТНА КОНТАКТА

ПЛОЩАДИ КОНТАКТА И ПЯТНА КОНТАКТА

Площади контакта и давления на контакте

Взаимный контакт деталей происходит по вершинам и выступам шероховатости, которая деформируется под действием внешней нагрузки.

Контактирование реальных тел будет осуществляться в отдельных зонах, т. е. контакт будет дискретным (рис. ). Для характеристики процесса контактирования твердых тел вводят понятия площадей поверхности контакта.

Рис. Схема контакта поверхностей тел. Fn – внешняя нагрузка, A – общая площадь поверхности, Ak – площадь поверхности контакта.

При этом различают: номинальную площадь контакта Aa; контурную площадь контакта Ak; фактическую площадь контакта Ar (рис.).

Рис. Структурные компоненты реального контакта шероховатых поверхностей:

Aа – номинальная площадь контакта; Aк – контурная площадка;

DAr – фактическая площадь единичного пятна контакта.

Под номинальной площадью контакта Aa (НПК) понимают такую площадь, по которой соприкасались бы тела, если бы их поверхности имели идеально гладкую геометрическую форму.

Номинальная площадь контакта совпадает со всей площадью контактирующей поверхности детали. Например, если контактируют два тела с различными типами поверхностей: волнистой и абсолютно плоской, то для первого тела номинальная площадь касания равна площади волнистой поверхности, для второго – площади прямоугольника.

При контакте плоских тел НПК определяется их геометрическими размерами. При контакте тел с криволинейными поверхностями НПК зависит не только от размеров, но и от приложенной нагрузки и механических свойств этих тел, т. е. от факторов, определяющих их деформацию.

Номинальная площадь контакта определяется выражением

а номинальное давление

При наличии волнистости, контактирование тел осуществляется по самым высоким неровностям (вершинам волн, пикам шероховатости). Под воздействием силовых факторов (нагрузка, вес) происходит деформирование элементов волнистости. Деформация элементов волнистости будет определять размеры площадок контакта.

Контурная площадь контакта Ак (КПК) – суммарная площадь пятен касания, обусловленная деформацией вершин волн. Контурные площадки удалены друг от друга на расстояние шага волны.

Контурная площадь контакта составляет 5–15 % от Аа, а контурное давление

Контурная площадь контакта определяется волнистостью поверхностей, нагрузкой и механическими свойствами контактирующих тел.

С увеличением нагрузки поверхности тел сближаются, происходит внедрение выступов более твердого тела в материал более мягкого. При этом наблюдается как упругая, так и пластическая деформация контактирующих выступов, в контакт вступают новые микронеровности. Образуется множество расположенных на различных уровнях площадок контакта с размером 3–50 мкм. Именно на этих площадках осуществляется реальный (фактический) контакт.

Фактическая площадь контакта Аr (ФПК) – суммарная площадь, на которой происходит контакт микронеровностей, образующих шероховатость поверхностей. Фактическая площадь контакта обычно мала и составляет в ненагруженном состоянии 0,01…0,1 % от Аа, при высоких нагрузках 1–10% от Аа.

После снятия нагрузки 30–70% ФПК исчезает вследствие упругого восстановления материала.

Суммарная площадь фактического контакта равна

а фактическое давление

Контакт может быть ненасыщенным – число контактирующих микронеровностей nr меньше числа микронеровностей nс, расположенных на контурной площадке; и насыщенным – nr = nс.

Фактическая площадь контакта Аr меняется после первой и последующей нагрузки:

– фактический контакт увеличивается при увеличении нагрузки, уменьшении шероховатости (Rа), росте радиуса закруглений выступов r и с увеличением времени действия нагрузки.

Видео:Как выбрать сечение провода.Скачать

– фактический контакт уменьшается с увеличением предела текучести материала контактирующих тел, с увеличением упругих характеристик, увеличением высоты неровности (шероховатости).

При сопряжении тел из разнородных материалов ФПК определяется физико-механическими свойствами более мягко материала и геометрией более твердого.

Площадь фактического контакта играет исключительную роль во всех физических и химических процессах, которые могут протекать на границе раздела деталей.

Расчет фактической площади контакта и деформации

Выступы контактирующих поверхностей под действием нагрузки деформируются упруго и пластически. При малых нагрузках имеет место упругая деформация (после снятия нагрузки форма профиля восстанавливается), а с ростом нагрузки развивается пластическая деформация.

При разработке физической модели для расчета площади фактического контакта тел учитываются следующие экспериментальные факты:

– контакт шероховатых поверхностей имеет дискретный характер, при этом отдельные неровности по форме близки к сферическим сегментам;

– элементарные пятна фактического контакта возникают в результате как упругих, так и пластических деформаций;

– фактическая площадь касания пропорциональна приложенной нагрузке, с ростом которой увеличение площади происходит в основном за счет возникновения новых пятен контакта при сохранении среднего размера пятна в пределах 10–20 мкм.

При контактных давлениях, не превышающих предела текучести материала sт, напряженно-деформированное состояние тела определяется из решения задачи Герца о контакте упругой сферы с упругим полупространством.

В пластическое состояние материал переходит при средних нормальных давлениях на контакте в соответствии с зависимостью

где sт – предел текучести материала при одноосном напряженном состоянии, c – коэффициент, учитывающий влияние формы тела (для сферы

Тогда материал перейдет в пластическое состояние при

где HB – твердость материала по Бринеллю.

Рассчитаем упругую деформацию двух приведенных в контакт сфер радиусами R1 и R2 (рис. ) применяя формулу Герца:

где Аri – площадь контакта двух сфер, Е1, Е2, m1, m2 – модули упругости и коэффициенты Пуассона тел, Fn – нормальная нагрузка, ai – сближение тел, вызванное их деформацией.

Рис. Контакт двух сфер

При упругом контакте отдельной сферической неровности радиусом R с плоской поверхностью приведенные формулы преобразуются к виду

При пластической деформации сферы или внедрении ее в пластическое полупространство площадь и деформацию приближенно можно оценить по выражениям, полученным в предположении, что среднее нормальное давление на контакте равно твердости более мягкого материала:

Если радиусы неровности поверхности в двух взаимно перпендикулярных направлениях неодинаковы, то в расчетах можно использовать эквивалентный радиус

При контакте шероховатой поверхности 1 с гладкой плоскостью 2 (рис) площадь фактического контакта равна сумме площадок контактов, образованных в результате деформирования отдельных выступов:

где n – число контактирующих выступов.

Рис. Схема контакта идеально гладкой и шероховатой поверхностей

При расчетах ФПК шероховатую поверхность обычно моделируют набором сферических сегментов радиусом R, вершины которых соответствуют опорной кривой реальной поверхности (рис).

Для текущего уровня p относительная опорная длина профиля

где hp – длина отрезков, l – длина контактов.

Для модели будет иметь место равенство (аналогично показанной формуле)

где Аp – площадь сечения шероховатого слоя на уровне p, т. е. относительная опорная длина профиля принимается равной относительной площади шероховатого слоя на некотором уровне, Аk – контурная площадь контакта.

Следовательно, площадь сечения

где b и v – параметры, зависящие от вида обработки поверхности (b = 1–10, v = 1,6–3); a – сближение тел, вызванное их деформацией, Rmax – максимальная высота неровностей.

Тогда фактическая площадь контакта

где ay – коэффициент, учитывающий упругую осадку выступов и их расплющивание. При упругом контакте ay = 0,5, а при пластическом ay ≈ 1 (см. рис.).

Рис. Контакт сферы с упругим (а) и пластическим (б) полупространством

Исходя из приведенных формул, сближение при упругом контакте (ay = 0,5) определяется по выражению

Если деформация выступов пластическая, то фактическая площадь равна

а сближение при пластическом контакте

При расчете контакта двух шероховатых поверхностей вместо b, v, Rmax необходимо подставить их эквивалентные значения, учитывающие свойства двух тел:

где K – коэффициент, зависящий от v1 и v2.

Методы измерения фактической площади контакта

Методы оценки ФПК делят на три группы (по классификации ), основанные на:

– явлении массопереноса между приведенными в контакт телами;

– передаче и переносе энергии;

– деформации неровностей и сближении контактирующих тел.

Метод красок – на поверхность одного из сопрягаемых тел наносят слой краски и приводят в контакт с другим телом. По размерам, форме и числу пятен после разъединения судят о ФПК. Основной недостаток – низкая точность измерения.

Метод угольных пленок – поверхность одного из сопрягаемых тел покрывают распылением в вакууме угольной пленкой (h = 0,3 мкм). Во время контакта пленка разрушается. Замеряют разрушенные участки. Метод дает завышенные значения.

Метод радиоактивных изотопов – слой радиоактивного вещества наносят на поверхность одного тела и приводят в контакт с другим. Радиоактивное вещество локализуется на вершинах вступающих в контакт неровностей. По интенсивности излучения и его распределению по поверхности судят о числе и размерах пятен контакта. В качестве радиоактивного вещества применяют, например, раствор хлористого цинка, содержащий изотоп Zn65. Основной недостаток – трудность тарировки и зависимость результатов измерений от времени экспозиции.

Для этой группы характерна низкая точность измерения, возможность для применения только для неподвижного контакта шероховатых тел, трудность получения тонкослойных покрытий одинаковой толщины.

Метод измерения электропроводности контакта – через два приведенных в контакт тела пропускают электрический ток. По величине тока и напряжения определяют электрическое сопротивление и фактическую площадь контакта. Недостатки: низкая точность и ограниченная область применения.

Метод измерения теплопроводности контакта – роль измерителя играет разность в теплопроводности зоны контакта с материалом тел.

Акустический метод – основан на явлении распространения упругих волн (ультразвуковых), в объеме твердого тела. Мерой ФПК является коэффициент отражения волн от границы раздела сопрягаемых тел (отношение отраженной энергии к энергии падающей волны). Недостатки – воздействие ультразвуковой волны может привести к изменению структуры контактирующих тел, рассеяние ультразвуковых колебаний на неровностях поверхности, зависимость результатов измерений от фрикционного нагрева сопрягаемых тел.

Видео:В чём разница кабеля ГОСТ и ТУСкачать

Метод прозрачных моделей – два прозрачных образца приводят в контакт и пропускают пучок параллельных лучей света. Измерение ФПК основано на прохождении и рассеивании пучков в телах и воздушном зазоре между ними. Дает завышенные значения для контакта гладких поверхностей.

Метод Мехау – основан на нарушении внутреннего отражения света на пятнах фактического контакта оптически прозрачного образца с непрозрачным. На участках фактического контакта свет рассеивается, что под микроскопом видно как темные пятна на зеркальном фоне. Метод обеспечивает получение надежных результатов измерения ФПК для шероховатых поверхностей, применим для статического и динамического контакта. Дает завышенные значения измерений для контакта гладких поверхностей.

Третья группа – включает расчетно-экспериментальные методы определения ФПК, основанные на результатах измерения сближения двух контактирующих тел и исходной шероховатости поверхностей. Данная группа методов измерения наименее распространена, так как необходимо производить различные типы измерений (сближение, профили шероховатости) и применять расчеты, что приводит к снижению точности определения ФПК.

🎬 Видео

Выбор сечения жил кабеля по току и мощностиСкачать

Выбор сечения кабеляСкачать

Как узнать за 1 минуту какая мощность выделена на участокСкачать

Котика ударило током, 10 т. ВольтСкачать

В чём разница между НАПРЯЖЕНИЕМ и ТОКОМСкачать

14.4 Ток нагрузки коммутаторов. МТЗ и ТО.Ток и диаметр плавких перемычек. Начинающим электронщикам.Скачать

Контакторы постоянного токаСкачать

Почему чаще отгорает ноль, а не фаза? #энерголикбезСкачать

Переменный ток. Фаза и ноль.Скачать

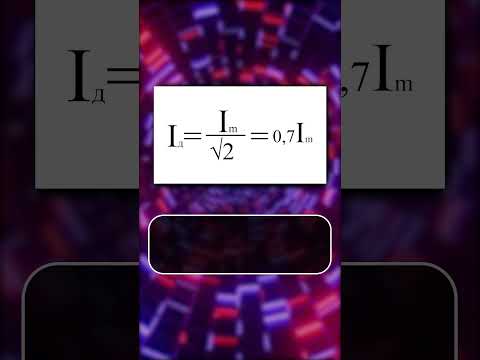

Значения переменного токаСкачать

Как узнать силу тока выходной обмотки трансформатора по диаметру ее провода, формула для расчетаСкачать

Переменный токСкачать

Как переменный ток "ходит" по проводнику? #Shorts #энерголикбезСкачать

Допустимый перекос фаз по току ВРУ РЩ. #электромонтаж #электрика #энергетика #electricalСкачать