- Оборудование скважин фильтрами.

- Формула Дюпюи: правильный расчет дебита скважины

- Приток к совершенной скважине. Формула Дюпюи. Коэффициент продуктивности. Индикаторные диаграммы, их построение и применение

- Продуктивность по нефти

- Продуктивность по газу

- Динамика, статика и высота столба воды

- Определение производительности насоса

- Упрощенный расчет

- Удельный дебит

- Реальный дебит скважины

- Что такое дебит нефтяной скважины?

- Формула расчета дебита скважин

- Основные показатели при расчете

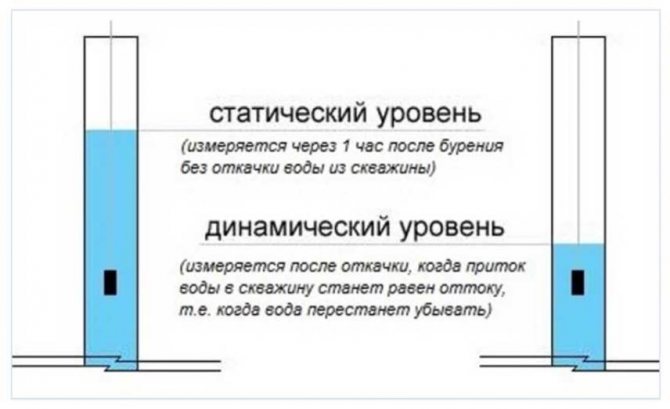

- Динамический и статический уровни

- Как определить производительность насоса

- Уравнения притока жидкости в скважине. Формула Дюпюи

- К каким последствиям может привести недостаточный дебит водозаборного сооружения?

- Документы

- 🔥 Видео

Видео:Почему мы используем именно свои ЩЕЛЕВЫЕ ФИЛЬТРЫ? Трубы нПВХ для скважин.Скачать

Оборудование скважин фильтрами.

На эффективность вскрытия продуктивного горизонта влияют тип и способ установки фильтра в скважине, способ и режим промывки, вид очистного агента.

Под фильтром обычно понимают специальное устройство, устанавливаемое в скважине против продуктивного горизонта, которое обеспечивает свободный доступ внутрь скважины (без механических

примесей) жидкости и одновременно предохраняет ее ствол от обрушения. Фильтры устанавливают только в неустойчивых породах.

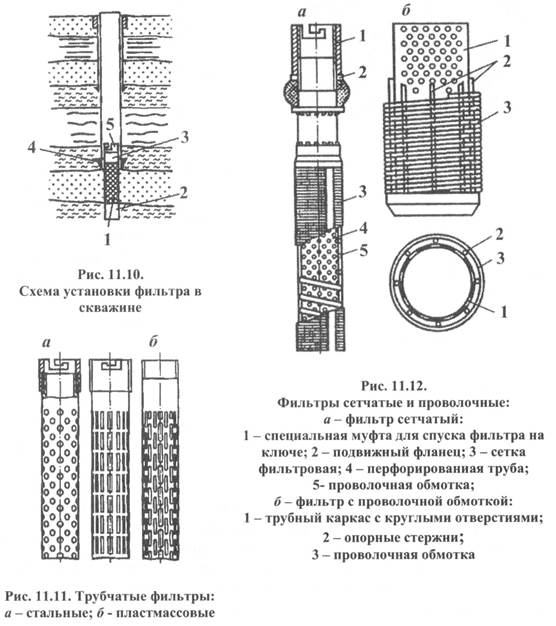

Фильтр состоит из трех частей (рис. 11.10): рабочей 1, отстойника 2, расположенного ниже рабочей части фильтра, и надфильтровой части 3 с герметизирующим сальником 4. Сверху фильтра устанавливается приспособление 5 для спуска его в скважину.

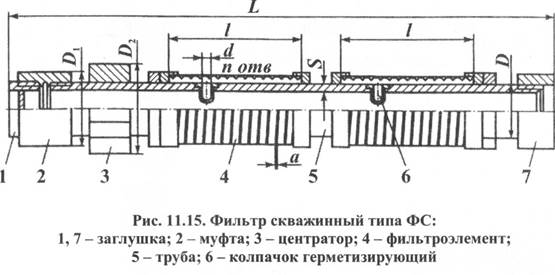

При изготовлении каркасов из металлических труб в них высверливают отверстия в виде щелей или круглые (рис. 11.11). Размеры отверстий выбирают в соответствии с крупностью зерна продуктивного горизонта. Тонкие фильтрующие покрытия каркасов осуществляют с помощью сеток (металлических, пластмассовых, стеклянных) и проволоки (рис. 11.12).

Фильтровые сетки изготовляются плетением трех видов: простого (квадратного), галунного и киперного (рис.11.13).

|

Довольно редко применяются кожуховые фильтры, которые состоят из отдельных секций (рис. 11.14 a и б).

Через фильтр в скважину должно поступать максимальное количество жидкости из продуктивного горизонта. Пропускная способность фильтра оценивается его скважностью W, показывающей отношение действительной проходной поверхности ко всей боковой поверхности, контактирующей с породой,

|

где n — число отверстий по всей длине фильтра; F0 — площадь одного отверстия, м 2 ; D — наружный диаметр фильтра, м; L — длина рабочей части фильтра, м.

W- в зависимости от конструкций фильтра составляет от 0,1 до 0,4. Все существующие фильтры можно разделить на дырчатые или щелевые, сетчатые, гравийные и гравитационные.

Выбор конструкции фильтра производят из условия, при котором его проходная способность (максимально допустимый дебит жидкости через фильтр) превышала бы ожидаемый дебит скважины.

Далее приведем несколько типов современных фильтров, предназначенных для нефтяных и газовых скважин.

Фильтры скважины на проволочной основе типа ФС (рис. 11.15) предназначен для предупреждения выноса песка из водяных и нефтяных скважин при их эксплуатации, как вертикальных и наклонно направленных, так и горизонтальных.

|

Фильтры выполнены с необходимыми присоединительными резьбами, с помощью которых они прикрепляются к эксплуатационным колоннам. Материал фильтроэлемента и перфорированной трубы зависит от условий в скважине. Фильтр может изготавливаться как с колпачками, так и без.

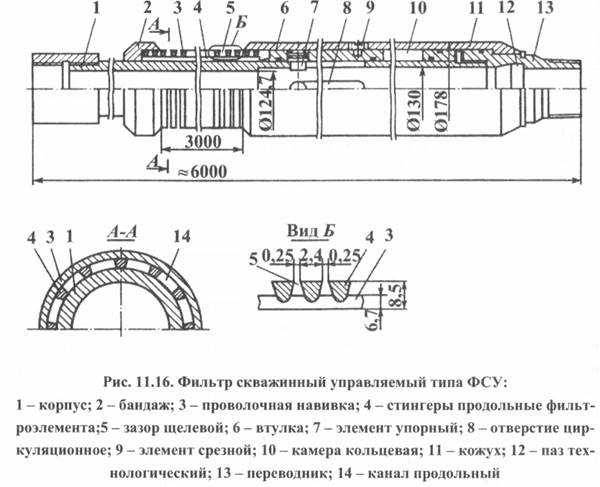

Фильтры скважинные управляемые типа ФСУ (рис. 11.16). Привод типа КРР спускается в скважину на насосно — компрессорных трубах диаметром 73 мм и приводится в действие гидравлическим путем, при этом упоры привода размещаются в специальном технологическом пазе, а толкатели привода, взаимодействуя с упорными элементами фильтра, перемещают втулку в осевом направлении и происходит открытие фильтра.

Через щелевые циркуляционные отверстия происходит сообщение заколонного и внутриколонного пространства. Суммарная площадь щелевых циркуляционных отверстий корпуса больше площади поперечного сечения обсадной колонны. Конструкцией фильтра предусмотрено его закрытие — путем возврата кольцевой втулки в исходное положение, которое осуществляется посредством привода, только предварительно настроенного на закрытие.

Щелевые скважинные фильтры из щелевых решеток (рис. 11.17) предназначены для спуска в вертикальные, наклонные и горизонтальные скважины с целью фильтрации (отделения) жидких и газообразных сред от механических примесей и твердых включений, отрицательно влияющих на долговечность скважинного и технологи

ческого оборудования. Предусмотрено изготовление фильтров по ТУ 3616-010-54271758-04 для любых диаметров обсадных колонн. Благодаря прочности, универсальности, надежности и продолжительному сроку службы щелевые скважинные фильтры получили широкое применение в нефтегазодобыче.

Щелевые решетки (щелевые решетчатые экран) представляют собой гладкую сетчатую конструкцию из высокоточных проволочных элементов в виде проката треугольного профиля и поперечных несущих элементов — в виде стержней соответствующего профиля.

Экраны из профильной проволоки имеют контакт с твердыми частицами только в двух точках, что предупреждает засорение.

Решетки могут быть изготовлены с шириной щели от 0,03 до 12,5 мм.

Предусмотрены конструкции щелевых решеток — нормальная и обратная (рис. 11.17, б) с различным сочетанием размещения несущих и проволочных элементов.

Для изготовления щелевой решетки предусмотрено использование различных материалов: нержавеющие стали 304/1.4301, 3116L/1.4401; сплавы 904L/1.4539/URANUS В6; HASTELLOY С276; INCONEL 600 и 800 серий; TI-TANIUM Т40; другие сплав и нержавеющие стали.

11.10. Заканчивание скважины — освоение скважины.

Под заканчиванием, если суммировать все сказанное выше, понимаются работы по оборудованию скважин в интервале вскрытия пласта и по обеспечению из него притока с наименьшими потерями.

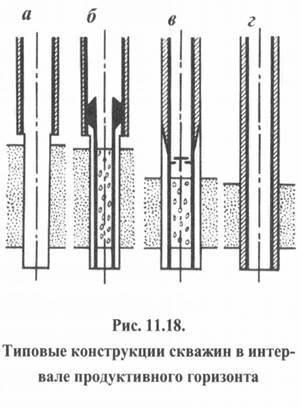

Существует три способа заканчивания скважин (рис. 11.18): открытый забой (рис. 11.18, а), установка различных фильтров (рис. 11.18, б и в), перфорация (рис. 11.18, г). Применяются несколько видов перфорации: пулевая, торпедная, кумулятивная, гидропескоструйная и др.

Чтобы сдать скважину в эксплуатацию, требуется вызвать приток нефти или газа из пласта, т.е. освоить скважину. Все мероприятия по вызову притока из скважины связаны с понижением давления на забой, с очисткой скважины от глинистого раствора и заменой его неф-

тью или газом. Методы вызова притока углеводородов зависят от величины пластового давления. Если пластовое давление превышает значительно давление столба промывочной жидкости в стволе скважины, то приток вызвать не представляет труда и особенно при ее фонтанировании.

— кислотные обработки при- забойной зоны;

— гидравлический разрыв пласта;

-обработку призабойной зоны поверхностно-активными веществами;

— перфорацию в открытом стволе;

— торпедирование в открытом стволе;

— очистку стенок скважины с помощью гидропескоструйного перфоратора;

— периодическое снижение давления на забое против продуктивного пласта, эжектирование, очистку жидкости из пласта;

— способ использования специальных бактерий;

— способ использования кавитационного эффекта.

Чаще всего приток нефти и газа можно вызвать наиболее известными способами: глубинными насосами, нагнетанием в скважину сжатого воздуха или газа или поршневанием (свабированием).

Иногда эти способы комбинируют.

Освоение скважины нагнетанием воздуха или газа* производится по следующей схеме. Через задвижку компрессора в затрубное пространство нагнетается сжатый газ или воздух, который вытесняет буровой раствор через спущенную колонну компрессорных труб. Последнюю спускают до глубины, при которой давление, развиваемое компрессором, будет достаточным, чтобы жидкость могла проникнуть в трубы. Поднимающаяся жидкость газируется за счет подаваемого воздуха, плотность ее уменьшается, а уровень повышается. Когда уровень достигнет верхний выкидной линии, жидкость выходит из сква-

жины. После выхода жидкость ее уровень быстро снижается. В этот момент и давление на забое сильно снижается, что вызывает интенсивный приток нефти и газа из пласта, иногда переходящий в фонтанирование. В этом случае выключают компрессор и скважину сдают в эксплуатацию. Когда в скважину нагнетают газ, а нефтяной коллектор представлен рыхлым песком, то на забое и в трубах образуются песчаные пробки. Чтобы предотвратить их образование, при освоении таких скважин давление на забое понижают постепенно, не создавая резких депрессий, что достигается совместным нагнетанием нефти и газа с постепенным переходом на закачку чистого газа.

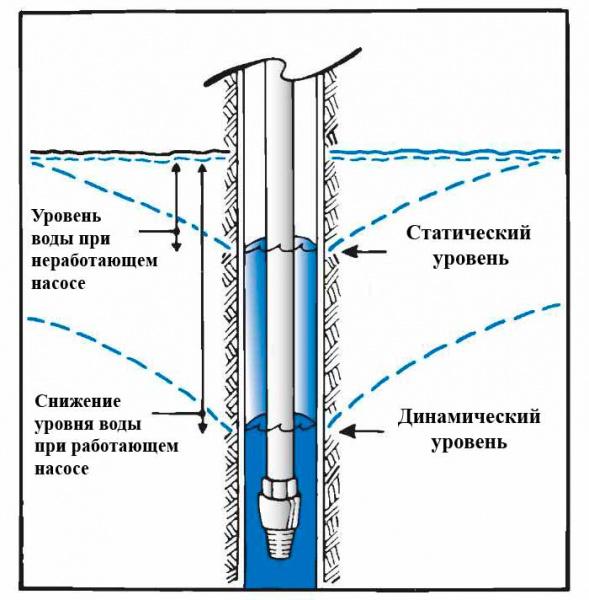

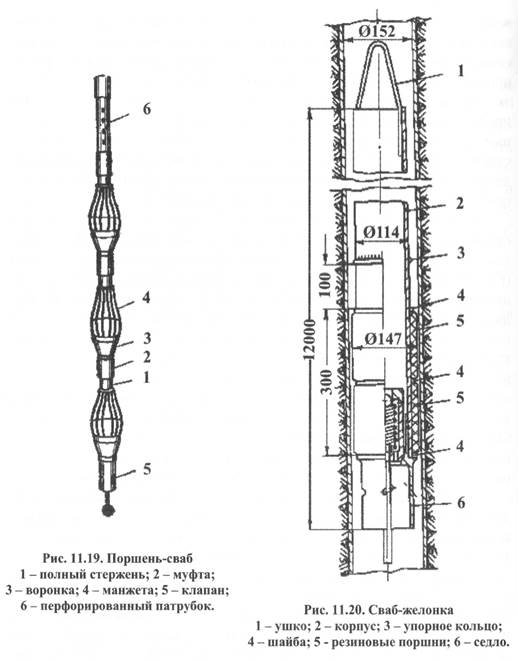

Поршневание (свабирование) — это процесс, когда нефтяные скважины осваивают снижением уровня жидкости при помощи специального поршня — сваба, спускаемого в скважину на стальным канате (рис. 11.19). Переда поршневанием скважина оборудуется трубами диаметрами от 60 до 100 мм. В эти трубы спускают поршень. При движении поршня вниз манжета слегка снимается. Жидкость, приподнимая клапан, проходит в трубы над поршнем. При подъеме поршня клапан закрывается. Манжеты под давлением жидкости, находящейся над поршнем, распираются и прижимаются к стенкам труб, благодаря чему вся жидкость, скопившаяся над поршнем, при его движении вверх поднимается к устью скважины и переливается в емкость. Обычно для поршневания применяют стальной 16 мм. канат. Глубина спуска поршня под уровень жидкость колебания от 60 до 300 м в зависимости от мощности двигается и скорости подъема поршня.

Чтобы быстро удалить промывочную жидкость, поршневать следует непрерывно и когда появиться нефть или газ, следует, не прекращая поршневания, постепенно повышать давление на пласт путем частичного перекрытия задвижки на устьевом оборудовании.

При использовании сваба-желонки (рис. 11.20) в 4 — 5 раз ускоряется освобождение скважины от жидкости и тем самым резко ускоряется процесс освоения скважины. При подъеме сваба-желонки столб жидкости, находящейся выше резиновых поршней, оказывает на них давление и, сжимая, создает достаточное уплотнение между корпусом желонки и стенкой колонны труб. В этом случае количество жидкости, подаваемой за один рейс сваба — желонки, значительно больше, чем при работе с поршнем-свабом.

Условия залегания нефти и газа в каждой скважине своеобразны, поэтому трудно установить единый метод освоения скважин. В каждом конкретном случае выбирается индивидуальный метод освоения. Но при всех способах освоения необходимо обязательно производить очистку ствола скважины от глинистого раствора и снижение давления на забой, чтобы вызвать приток нефти или газа.

|

11.11. Особенности заканчивания скважин на газовых и газоконденсатных месторождениях.

Последовательность операций, проводимых при заканчивании скважин на газовых и газоконденсатных месторождениях, принципиально не отличается от выполнения аналогичных работ на нефтяных месторождениях. Однако оптимальная технология вскрытия пласта имеет свои особенности. Например, при вскрытии газового пласта на Северо-Уренгойском месторождении, представленного кварцевыми песками и песчаниками с малым содержанием глинистого цемента,

нецелесообразно, как считают специалисты, использовать растворы на углеводородной основе (РУО) или на основе специальных химических реагентов.

На этом и некоторых других газовых и газоконденсатных месторождениях Западной Сибири экономически обосновано применение существующей технологии вскрытия продуктивного пласта с использованием бурового раствора, обработанного химическими реагентами, которые предотвращают снижение естественной проницаемости пласта. В то же время, когда, применяя существующую технологию, не удается получить промышленный приток, газа, необходимо искать растворы новых типов.

Требованиям качественного вскрытия газовых пластов с коэффициентом аномальности пластового давления ниже 0,8 в большой степени удовлетворяет применение газообразных и пенных агентов для очистки скважины от выбуренной породы. В качестве газообразных агентов применяют воздух, дымовые газы от специального дымогене- ратора, азот, природный и углекислый газы. Несмотря на бесспорный положительный эффект, получаемый при использовании газообразных агентов и заключающийся в сохрани дебитов скважин, этот способ все еще не находит широкого применения на практике.

Внедрению способа вскрытия пласта с продувкой препятствуют недостатки, присущие каждому газообразному агенту. Например, при использовании воздуха в стволе скважины образуются взрывоопасные смеси, приводящие к тяжелым авариям. Использование азота или углекислого газа сдерживается из-за их относительно высокой стоимости и отсутствия специального оборудования. Применение природного газа сопряжено с опасностью его возгорания и неизбежностью значительных потерь газа. И наконец, независимо от типа используемого газообразного агента сложившаяся технология имеет существенный недостаток — не ограничивается верхний предел скорости восходящего потока газообразного агента сложившаяся технология имеет существенный недостаток — не ограничивается верхний предел скорости восходящего недостаток — не ограничивается верхний предел скорости восходящего потока газообразного агента. Это приводит к чрезмерному износу бурильной и обсадной колонн, а также к разрушению устьевого оборудования.

Разработана технология и технологическое оборудование для вскрытия газоносного пласта в условиях аномально низких пластовых давлений (АНПД) с продувкой забоя выхлопными газами ДВС, обеспечивающими равновесие давления в системе скважины — пласт. Использование выхлопных газов ДВС исключает образование взрывоопасной смеси в скважине, а технология предполагает регулирование скорости восходящего потока, что предупреждает изнашивание устьевого оборудования.

Для вскрытия газоносного пласта с применением выхлопных газов ДВС необходимо следующее технологическое оборудование:

— компрессорные установки с подачей 30 — 50 м 3 /мин на рабочее давление 3,0 МПа;

— устьевые вращающиеся герметизаторы на рабочее давление 5,0-10,0 МПа.

Для охлаждения и очистки выхлопных газов можно использовать аппараты воздушного охлаждения типа АВГ — П — 160 РР и масловла- гоотделители типа ВО-1.

Не находит широкого применения в бурении нефтяных и газовых скважин также и технология вскрытия пласта с промывкой пенами. Основными факторами, тормозящими использование пен при вскрытии продуктивных пластов с аномально низким давлением, являются:

— большие затраты энергии и материалов на приготовление и разрушение пенного промывочного агента, а также на его очистку от выбуренной породы;

— потребность в дополнительном специальном технологическом оборудовании;

— недостаточная изученность процессов, происходящих в скважине и призабойной зоне пласта при промывке пеной.

Разработана новая технология вскрытия пласта на истощенных газовых месторождениях промывкой скважины трехфазной пеной по замкнутой герметизированной системе циркуляции. Эта технология обеспечивает многократное использование минимально необходимого для промывки скважины объема трехфазной пены при условии высокого качества вскрытия продуктивного пласта с аномально низким давлением.

Применение данной технологии позволяет:

— вскрывать пласты с давлением, равным 0,1 — 0,3 гидростатического, без существенных поглощений, обеспечивая высокое качество проводимых работ;

— существенно экономить энергию и материалы на процессы промывки скважины;

— исключить аварийные ситуации при газопроявлениях;

— не допускать загрязнения окружающей среды;

— увеличить добычу газа за счет ввода в эксплуатацию новых или бездействующих скважин, в которых вскрыть пласт с промывкой глинистым раствором, водой или различными эмульсиями не представляется возможным.

Другим перспективным направлением совершенствования технологии проводки скважин и вскрытия продуктивных пластов является

бурение с регулированием дифференциального давления в системе скважины — пласт.

Суть этого метода заключается в том, что процесс бурения осуществляется при так называемом сбалансированном давлении или равновесии между пластовым и гидродинамическим давлениями в скважине. Для этого изучены условия формирования залежей с АВПД и построены карты их распространения по опорным горизонтам в ряде районов страны.

Методы равновесного бурения с регулированием дифференциального давления в системе скважина — пласт базируются на оперативном контроле за пластовым давлением и на корректировке плотности бурового раствора. Появляется необходимость частых остановок (перерывов) в бурении и для определения пластового давления (по значению устьевого давления) и изменения плотности бурового раствора.

Разработана технология вскрытия продуктивного пласта на равновесии путем регулирования дифференциального давления в условиях герметизированной системы циркуляции, что дает возможность существенно упростить технологическую схему промывки и плавно регулировать давление промывочного агента в системе.

Специфическая особенность герметизированной системы циркуляции — наличие буферного компенсатора, с помощью которого буровой раствор подают от устья к приему насосов по трубопроводу под давлением параллельно открытой системе циркуляции. Это позволяет оперативно применять различные модификации технологии равновесного бурения:

— бурение на равновесии — проведенные полного цикла буровых работ (спуск, подъем, бурение) при рз = рпл;

— бурение с избыточным давлением — проведение полного цикла буровых работ при рз > рпл;

— бурение с использованием двух растворов, когда равенство рз = рпл соблюдается только при бурении, а спускоподъемные операции осуществляются после замены раствора в скважине на более тяжелый;

бурение с загерметизированным устьем, когда давление на забое скважины в статическом состоянии меньше пластового (т.е. рз 3 с пониженной фильтратоотдачей (добавки фильтропер- лита 5%) позволило при освоении обеспечить увеличение дебита в 3

раза по сравнению с дебитом скважин, цементировавшихся по старой технологии.

Тампонажные растворы, применяемые для цементирования продуктивных пластов, представляют собой сложные физико-химические системы, которые несовместимы с буровыми растворами, предшествующими их применению. Взаимодействие компонентов тампонажно- го раствора с остатками бурового в трещинах, порах пласта, как правило, приводит к увеличению закупоривающего эффекта и усложнению задачи восстановления проницаемости призабойной зоны пласта при освоении и вводе скважины в эксплуатацию.

Отечественная и зарубежная практика показала, что основные способы, направленные на предотвращение отрицательных последствий цементирования колонн для свойств продуктивных объектов, следующие: снижение репрессии на пласт, уменьшение фильтратоотдачи тампонажного раствора и достижение наибольшего физико- химического соответствия между фильтратом тампонажного раствора и компонентами коллектора, составом пород пласта и пластовых флюидов. Практически этого можно достичь в результате осуществления следующих мероприятий:

— ограничение высоты подъема тампонажного раствора в одну ступень путем применения специальных муфт при определенной скорости подъема раствора за колонной и уменьшении показателей его структурно-механических свойств, что позволяет снизить репрессию на пласты;

— снижение плотности тампонажного раствора (по всей высоте зоны цементирования или выше кровли продуктивного пласта) путем применения облегчающих добавок или аэрацией;

— уменьшение фильтратоодачи тампонажных растворов путем добавок полимеров или применения растворов на углеводородной основе, что позволяет снизить эффект закупоривания фильтрационных каналов в коллекторе вследствие гидратации его глинистых компонентов, выпадения солевых осадков и проявления поверхностных сил;

— крепление продуктивного пласта без цементирования с использованием гравийных фильтров, обсадки продуктивного пласта перфорированной колонной-фильтром (хвостовиком), цементированием с установкой пакера в кровле продуктивного пласта и закачкой тампонажного раствора за колонну через спецмуфту выше пакера и др.;

— оставление необсаженного (открытого) ствола в зоне продуктивного пласта со спуском и цементированием эксплуатационной колонны до кровли продуктивного пласта.

Целесообразность применения того или иного мероприятия из перечисленных выше определяется геолого-физическими особенностями месторождений и устанавливается специальными исследованиями, которые требуют своего развития.

При наличии зон АНПД в разрезах с целью обеспечить поднятие цементного раствора до проектной высоты используют газонаполненные тампонажные системы, полученные путем подачи воздуха компрессором или эжектором аэратором в поток закачиваемого в скважину тампонажного раствора или с применением рецептур цементных растворов, включающих газогенерирующие реагенты.

Трехфазные газонаполненные тампонажные системы обладают низкой плотностью, повышенной блокирующей способностью за счет наличия газовой фазы при снижении нагрузок лежащего выше столба вследствие «зависания», обеспечивают поддержание внутрипорового давления на уровне 90 % условно-гидростатического, получение малопроницаемого прочного цементного камня с повышенными адгезионными свойствами.

Аэрированные тампонажные суспензии представляют собой устойчивую дисперсию (газа, жадкости, твердой фазы), полученную путем аэрирования тампонажного раствора, который приготовляют из портландцемента, затворенного водой. В качестве пенообразователей следует применять поверхностно-активные вещества, например не- онол АФ9-12, превоцелл марок NG-10, NG-12, образующих устройчи- вую пену в среде тампонажного раствора.

В качестве замедлителей загустевания цементного раствора рекомендуется использовать НТФ и ОЭДФ. Количество замедлителя подбирают исходя из конкретных условий.

Степень аэрации (отношение объема воздуха, приведенного к нормальным условиях, к объему тампонажного раствора) выбирают из условия получения средней плотности столба тампонажного раствора, обеспечивающей подъем его до проектной глубины без осложнений. Требуемая степень аэрации достигается подбором соотношения расхода жидкой и газовой фаз в зависимости от имеющихся технических средств. Аэрацию проводят компрессорами высокого давления или компрессором буровой установки в совокупности с эжектором- аэратором. Перед блоком или к блоку манифольдов подсоединят гидравлический активатор, а в нагнетательной линии после блока мани- фольдов размещают струйный диспергатор-смеситель. Пенообразователь подают цементировочным агрегатом через гидроактиватор в блок манифольдов.

Основные контролируемые параметры аэрированных суспензий следующие: кратность пены, которая должна быть больше или равна 3; устойчивость (отношение объема цементного камня к объему аэрированного тампонажного раствора), которая должна быть равна 1 (100 %); растекаемость приблизительно 14 см; плотность аэрированного раствора не более 0,2 г/см 3 ; время загустевания, определяемое на цементных растворах с добавками пенообразователей и других реагентов без принудительной аэрации (к полученному времени загустевания добавляют 20 мин — поправка на замедляющий эффект аэрации).

Процесс цементирования скважин газонаполненными тампонаж- ными материалами включает применение в качестве буферной жидкости трехфазной пенной системы с содержанием твердой фазы портландцемента. Такая система в общем удовлетворяет основному назначению буферной жидкости — предотвращать смешение промывочной жидкости и цементного раствора.

Рекомендуемый диапазон добавок цемента для получения стабильной буферной жидкости составляет 20 — 35 %. Эта система имеет запас свободной жидкости, способной участвовать в формировании новой структурированной и подвижной системы с глинистой фазой промывочной жидкости и компонентами глинистой корки. Придание буферной жидкости химически активных свойств при контактировании с глинистой коркой позволяет помимо выполнения разделительной функции достичь эффекта разрушения глинистой корки и выноса ее части из зоны цементирования. Используют буферную жидкость объемом от 3 до 6 м 3 .

Физические особенности добываемого газа (низкая вязкость, малая плотность) обусловливают повышенную вероятность каналообра- зования в затрубном пространстве в период ожидания затвердения цементного раствора (ОЗЦ).

Видео:Фильтры для нефтяных, газовых скважинСкачать

Формула Дюпюи: правильный расчет дебита скважины

Видео:Общие понятия о скважине и ее строительствеСкачать

Приток к совершенной скважине. Формула Дюпюи. Коэффициент продуктивности. Индикаторные диаграммы, их построение и применение

Совершенная скважина вскрывает пласт на всю его мощность и при этом вся поверхность скважины является фильтрующей.

Установившийся одномерный поток жидкости или газа реализуется в том случае, когда давление и скорость фильтрации не изменяются во времени, а являются функциями только одной координаты, взятой вдоль линии тока.

Плоскопараллельное течение имеет место в прямоугольном горизонтальном пласте длиной L с постоянной мощностью h. Жидкость движется фронтом от прямолинейного контура питания с давлением ркк галерее скважин (скважины расположены на одной прямой праллельной контуру питания в виде цепочки на одинаковом расстоянии друг от друга) шириной (длиной галереи)Вс одинаковым давлением на забоях скважинрг(рис. 4). При такой постановке задачи площадь фильтрации будет постоянной и равнаS=Bh, а векторы скорости фильтрации параллельны между собой.

Плоскорадиальный потоквозможен только к гидродинамически совершенной скважине радиусом rс. которая вскрыла пласт мощностьюhс круговым контуром питания радиусомRк. а давления на скважине и контуре питания равнырсирксоответственно.

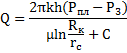

Формулу называют формулой Дюпюи . По ней определяется объемный дебит одиночной скважины в пластовых условиях.При подъеме нефти в скважине происходит ее разгазирование и, вследствие этого, уменьшение объёма. Это уменьшение учитывается введением объёмного коэффициента нефти. Кроме того, на практике чаще всего используется массовый дебит (т/сут.) С учётом этого коэффициента формула записывается

где k-коэффициент проницаемости, дарси; h — мощность пласта, см; Рк и Рс — давление на контуре питания и в скважине, ат; Rк и Rс — радиусы контура питания и скважины, см; μ — вязкость жидкости, сантипуазы; Qr — дебит скважины, см3/сек. Ф. Д. широко применяется в нефтепромысловом деле.

продуктивность — этокоэффициент, характеризующий возможности пласта по флюидоотдаче.

По определению коэффициент продуктивности — это отношение дебита скважины к депрессии:

где

— коэффициент продуктивности [м³/(сут*МПа)],

— дебит скважины [м³/сут],

— депрессия [МПа],

— пластовое давление (на контуре питания) замеряется в остановленной скважине [МПа],

— забойное давление (на стенке скважины) замеряется в работающей скважине [МПа].

Продуктивность по нефти

Коэффициент продуктивности определяется по результатам гидродинамических исследований и эксплуатации скважин.

Используя замеры на квазистационарных режимах (установившихся отборах), получают индикаторные диаграммы (ИД), представляющие собой зависимость дебита от депрессии или забойного давления. По наклону индикаторной линии определяют фактическую продуктивность нефтяной скважины.

Продуктивность по газу

Зависимость дебита газовых скважин от депрессии существенно нелинейна вследствие значительной сжимаемости газа. Поэтому при газодинамических исследованиях вместо коэффициента продуктивности определяют фильтрационные коэффициенты и по квадратичному уравнению:

При малых депрессиях приблизительно коэффициент продуктивности по газу связан с фильтрационным коэффициентом соотношением:

Индикаторная диаграмма — для различных поршневых механизмов графическая зависимость давления в цилиндре от хода поршня (или в зависимости от объёма, занимаемого газом или жидкостью в цилиндре). Индикаторные диаграммы строятся при исследовании работы поршневых насосов, двигателей внутреннего сгорания, паровых машин и других механизмов.

Видео:3d анимация бурения нефтяной скважиныСкачать

Динамика, статика и высота столба воды

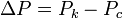

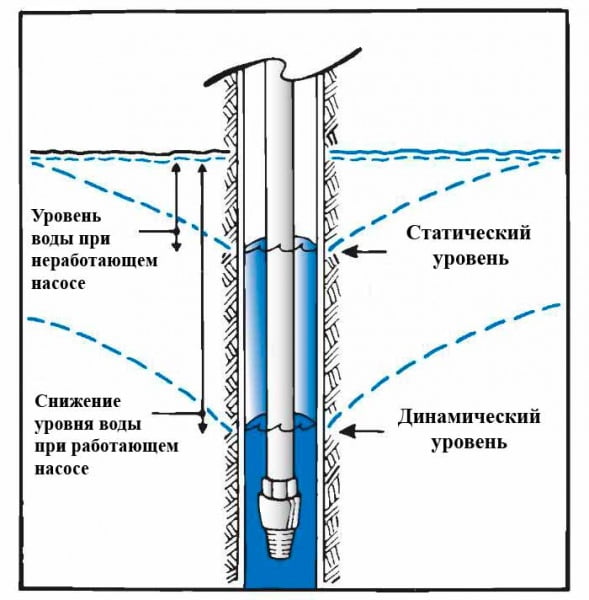

Прежде чем приступить к измерениям, нужно понять, что такое статический и динамический уровень воды в скважине, а также высота столба воды в скважинной колонне. Замер данных параметров необходим не только для расчета производительности скважины, но и для правильного выбора насосного агрегата для системы водоснабжения.

- Статический уровень – это высота водяного столба при отсутствии водозабора. Зависит от внутрипластового давления и устанавливается во время простоя (как правило не менее часа);

- Динамический уровень – установившейся уровень воды во время водозабора, то есть когда приток жидкости равняется оттоку;

- Высота столба – разница между глубиной скважины и статическим уровнем.

Динамика и статика измеряется в метрах от земли, а высота столба от дна скважины. Произвести измерение можно с помощью:

- Электроуровнемера;

- Электрода, замыкающего контакт при взаимодействии с водой;

- Обычного грузика, подвязанного к веревке.

Видео:прострел на скважине, пневмоимпульсный метод раскольматации, агрегат АСП-ТМ.Скачать

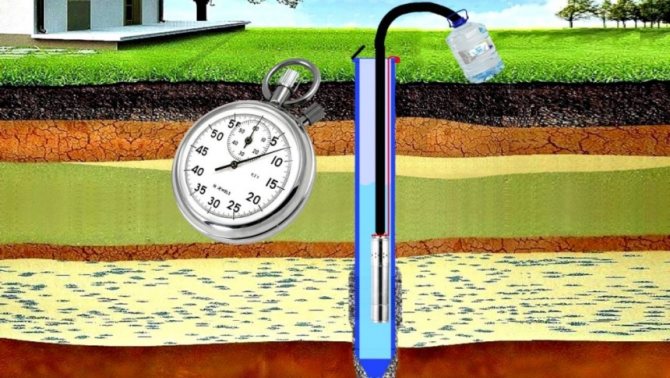

Определение производительности насоса

При расчете дебита необходимо знать производительность насоса во время откачки. Для этого можно воспользоваться следующими способами:

- Посмотреть данные расходомера или счетчика;

- Ознакомиться с паспортом на насос и узнать производительность по рабочей точке;

- Посчитать приблизительной расход по напору воды.

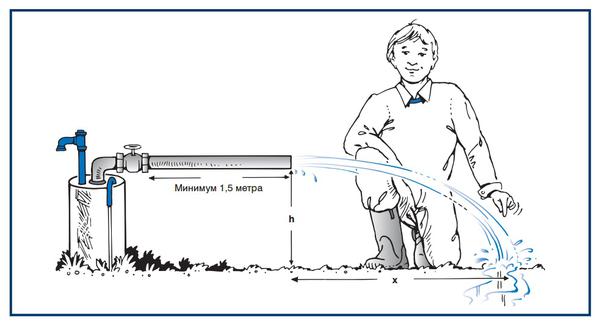

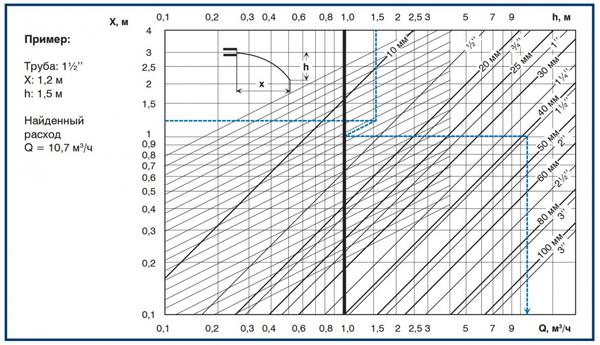

В последнем случае, необходимо на выходе водоподъемной трубы закрепить в горизонтальном положении трубу меньшего диаметра. И произвести следующие замеры:

- Длину трубы (мин 1,5 м.) и ее диаметр;

- Высоту от земли до центра трубы;

- Длину выброса струи от конца трубы до точки падения на землю.

После получения данных необходимо сопоставить их по диаграмме.

Сопоставьте данные по аналогии с примером.

Измерение динамического уровня и дебита скважины нужно производить насосом с производительностью не менее вашего расчетного пикового расхода воды.

Видео:Поджог скважиныСкачать

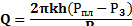

Упрощенный расчет

Дебит скважины – это отношение произведения интенсивности водооткачки и высоты водяного столба к разности между динамическим и статическим водными уровнями. Для определения дебита скважины определения используется формула: Dт =(V/(Hдин-Нст))*Hв , где

- Dт –искомый дебит;

- V – объем откачиваемой жидкости;

- Hдин – динамический уровень;

- Hст – статический уровень;

- Нв – высота столба воды.

Например, мы имеем скважину глубиной 60 метров; статика которой составляет 40 метров; динамический уровень при работе насоса производительностью 3 куб.м/час установился на отметке 47 метров. Итого, дебит составит: Dт = (3/(47-40))*20= 8,57 куб.м/час.

Упрощенный метод измерений включает замер динамического уровня при работе насоса с одной производительностью, для частного сектора этого может быть достаточно, но для определения точной картины – нет.

Видео:КАК БУРЯТ НЕФТЯНЫЕ СКВАЖИНЫ ?Скачать

Удельный дебит

С увеличением производительности насоса, динамический уровень, а соответственно и фактический дебит снижается. Поэтому более точно водозабор характеризует коэффициент продуктивности и удельный дебит. Для вычисления последнего следует произвести не один, а два замера динамического уровня при разных показателях интенсивности водозабора.

Удельный дебит скважины – объем воды, выдаваемой при снижении ее уровня за каждый метр. Формула определяет его как отношение разности большего и меньшего значений интенсивности водозабора к разности между величинами падения водного столба.

- Dуд – удельный дебит

- V2 – объем откачиваемой воды при втором водозаборе

- V1 – первичный откачиваемый объем

- h2 – снижение уровня воды при втором водозаборе

- h1 – снижение уровня при первом водозаборе

Возвращаясь к нашей условной скважине: при водозаборе с интенсивностью 3 куб. м/час, разница между динамикой и статикой составила 7 м. ; при повторном замере с производительностью насоса в 6 куб.

м/час разница составила 15 м. Итого, удельный дебит составит: Dуд =(6-3)/(15-7)= 0,375 куб. м/час.

Видео:Секрет нефтяных качалок!!! Смотреть в 3d добычу нефти насосом из скважиныСкачать

Реальный дебит скважины

Расчеты, производимые с использованием удельного дебита, дают результат, близкий к реальному. Однако в ходе расчетов следует учесть расстояние между устьем скважины и началом зоны фильтрации (HФ). Тогда реальный дебит скважины (ДР) можно вычислить, используя формулу:

Например, допустим, что величина HФ равна 28 м. Реальный дебит скважины при этом допущении составит:

В результате упрощенного расчета мы получили Д=4,8. Однако величина реального дебита оказалась меньше размера дебита, вычисленного первым способом, на 37%. Выбирая насос для установки на скважину, его производительность следует принимать меньшей на 20%. То есть менее 2,4 м³/ч. Иными словами, менее 58 м³ в течение суток.

Видео:Цементирование скважин в нефтедобывающей отрасли - SKS Group of CompaniesСкачать

Что такое дебит нефтяной скважины?

Дебит – объем жидкости, поставляемой через скважину за определенную единицу времени. Многие пренебрегают его расчетам при установке насосного оборудования, но это может оказаться фатально для всей конструкции. Интегральная величина, определяющая количество нефти рассчитывается по нескольким формулам, которые будут приведены ниже.

Дебит часто называют производительностью насоса. Но эта характеристика немного не подходит под определение, так как все свойства насоса имеют свои погрешности. И определенный объем жидкостей, и газов иногда в корне отличается от заявленного.

Изначально этот показатель должен просчитываться для выбора насосного оборудования. Когда вы будете знать, какой производительностью участок, можно будет сразу исключить из выбираемого списка оборудования несколько неподходящих агрегатов.

Обязательно нужно рассчитывать дебит в нефтедобывающей промышленности, так как малопроизводительные участки будут нерентабельны для любого предприятия. И неправильно подобранная насосная установка из-за упущенных расчетов может принести компании убытки, а не предполагаемую со скважины прибыль.

Он обязателен к подсчету на всех типах нефтедобывающих предприятий – даже дебиты близлежащих скважин могут слишком отличаться от новой. Чаще всего, огромная разница лежит в величинах, подставляемых в формулы для подсчета. К примеру, проницаемость пласта может существенно отличаться на километре под землей. При плохой проницаемости, показатель будет получаться меньше, а значит, и прибыльность скважины будет уменьшаться в геометрической прогрессии.

Дебит нефтяной скважины подскажет не только как правильно выбрать оборудование, но и где его установить. Установка новой нефтяной вышки –рискованное дело, так как даже самые умные геологи не могут разгадать тайны земли.

Да, созданы тысячи моделей профессионального оборудования, которое определяет все нужные параметры для бурения новой скважины, но лишь результат, увиденный после этого процесса, сможет показать правильные данные. Исходя из них, и стоит высчитывать прибыльность того или иного участка.

Видео:Скважина. Пласт. Время прорыва воды. Обводнённая площадь залежиСкачать

Формула расчета дебита скважин

Для расчетов по стандартной формуле – D = H x V/(Hд – Hст), нужна всего лишь такая информация:

- Высота водного столба;

- Производительность насоса;

- Статический и динамический уровень.

Статический уровень в этом случае – расстояние от начала подземных вод до первых слоев почвы, а динамический уровень – абсолютная величина, получаемая при замере уровня воды после откачивания.

Также существует понятие, как оптимальный показатель дебита нефтяного месторождения. Определяется он, как для общего установления уровня депрессии отдельной скважины, так и всего пласта в целом. Формула высчитывания среднего уровня депрессии месторождения определяется, как Р заб=0. Дебит одной скважины, который был получен при оптимальной депрессии, и будет являться оптимальным дебитом нефтяной скважины.

Однако такая формула и сам показатель оптимального дебита применяется не на каждом месторождении. Из-за механического и физического давления на пласт, может происходить обрушение части внутренних стенок нефтяных скважин. По указанным причинам, часто приходится уменьшать потенциальный дебит механическим способом, чтобы сохранить бесперебойность процесса добычи нефти и сохранения прочности стенок.

Это – простейшая формула расчета, которая не сможет с точностью получить правильный результат – будет большая погрешность. Для того чтобы избежать неправильных расчетов и направить себя на получение более точного результата, используют формулу Дюпюи, в которой необходимо взять гораздо больше данных, чем в выше представленной.

Но Дюпюи был не просто умным человеком, но и отличным теоретиком, поэтому он разработал две формулы. Первая – для потенциальной продуктивности и гидропроводности, которые вырабатывают насос и месторождение нефти. Вторая – для неидеального месторождения и насоса, с их фактической продуктивностью.

Рассмотрим первую формулу:

N0 = kh/ub * 2Pi/ln(Rk/rc).

Эта формула для потенциальной производительности включает в себя:

N0 – потенциальная продуктивность;

Kh/u – коэффициент, определяющий свойство гидропроводности нефтяного пласта;

B – коэффициент расширения по объему;

Pi – Число П = 3,14…;

Rk – радиус контурного питания;

Rc – долотный радиус скважины по расстоянию до вскрытого пласта.

Вторая формула имеет такой вид:

N = kh/ub * 2Pi/(ln(Rk/rc)+S).

Этой формулой для фактической продуктивности месторождения сейчас пользуются абсолютно все компании, которые бурят нефтяные скважины. В ней поменяны только две переменные:

N – фактическая продуктивность;

S–скин-фактор (параметр фильтрационного сопротивления течению).

В некоторых способах для повышения дебита нефтяных месторождений, применяется технология гидравлического разрыва пластов с полезным ископаемым. Она подразумевается образованием механическим способом трещин в продуктивной породе.

Естественный процесс снижения дебита нефтяных месторождений происходит с показателем в 1-20 процентов в год, исходя из первоначальных данных этого показателя при запуске скважины. Применяемые и описанные выше технологии могу интенсифицировать выработку нефти из скважины.

Периодически может проводиться механическая регулировка дебита нефтяных скважин. Она знаменуется повышением забойного давления, что приводит к снижению уровня добычи и высокому показателю возможностей отдельно взятого месторождения

Для повышения показателей и уровня дебита может применяться также термокислотный метод обработки. С помощью нескольких видов растворов, таких как кислотная жидкость, производится очистка элементов месторождения от смолянистых отложений, соли и других химических компонентов, мешающих качественному и результативному проходу добываемой породы.

Кислотная жидкость изначально проникает в скважину и заполняет площадь перед пластом. Далее производится процесс закрытия задвижки и под давлением кислотный раствор проникает в глубинный пласт. Оставшиеся детали этой жидкости промываются нефтью или водой после продолжения работы по добыче.

Расчет дебита следует проводить периодически для формирования стратегии векторного развития нефтедобывающего предприятия.

Видео:О фильтрах для скважин с практики!Скачать

Основные показатели при расчете

Дебит скважины практически всегда учитывает такие характеристики, как статический и динамический уровень залегания воды.

Статический и динамический уровень воды в скважине.

В обоих случаях при расчете мощности водозабора находится горизонтальный уровень жидкости от поверхности земли до зеркала. Для того чтобы с точностью узнать глубину колодца, можно использовать подручные средства. Это может быть простая веревка с подвешенным грузом, трос. Уровень воды определить несложно. Достаточно зафиксировать длину веревки, при которой груз начнет погружаться в воду. Статический уровень отличается тем, что с его помощью оценивается расстояние непосредственно от зеркала до поверхности земли в состоянии покоя, то есть до предварительной откачки.

Что же касается динамического уровня, то он находится после работы насосного оборудования. По мере откачки подземной воды происходит значительное опускание зеркала воды. Это и есть динамический уровень. Нередко на практике встречается такая ситуация, когда после проведенной откачки уровень воды не изменяется. Это свидетельствует о том, что приток новой подземной воды равен тому объему, который откачивается. Таким образом, скважина очень быстро наполняется новой водой. В данной ситуации мощность водозабора будет равна мощности насоса. Последняя величина должна быть указана в инструкции по применению агрегата или в его паспорте.

Видео:Обсыпка скважинного фильтра гравиемСкачать

Динамический и статический уровни

Дебит скважины рассчитать можно, если известны определенные исходные данные. Этими данными являются:

- урез воды статический;

- уровень воды динамический;

- высота поднимающегося в водозаборе водяного столба.

Чтобы установить данные параметры, необходимо произвести соответствующие замеры. Для этого используются: шнур, грузик и рулетка.

Как правило, замеры производятся с соблюдением следующего алгоритма:

- Статический уровень (Hст) определяют по истечении 2 часов после отключения откачивающего насоса. Данный замер, впрочем, как и определение уровня динамического, дает возможность установить расстояние от водяного зеркала в водозаборной шахты до поверхности земли. Измерение производят путем опускания шнура с грузиком. Причем гайку опускают на самое дно скважины. А на шнуре делают отметку, соответствующую устью выработки. Достав шнур, замеряют его сухую часть. Ее длина соответствует искомой величине Hст.

- Динамический уровень (HДН) определяют при работающем насосе. Причем следует подчеркнуть, что уровень этот зависит от производительности агрегата. В ходе замера насос опускают по скважине, следуя за падением уровня воды. Опускание помпы прекращают, как только урез стабилизируется. И в этот момент шнуром замеряют глубину залегания зеркала. Чтобы повысить точность замера, операцию повторяют, используя насос другой мощности.

- Высоту водяного столба (Hв) определяют путем вычитания величины статического уровня из общей глубины скважины.

Разница уровней позволяет оценить дебит скважины: чем меньше она, тем больше уровень водоотдачи скважины. Водозабор считается высокопроизводительным, если разница составляет не превышает 1 м. Для артезианских источников характерно совпадение статического и динамического уровней.

Видео:Современные технологии бурения «Газпром нефти»Скачать

Как определить производительность насоса

Однако знание только величины уровней недостаточно для расчета дебита. Для этого также необходимо знать производительность насоса (P). Ее можно определить по паспорту агрегата или по маркировке на его шильдике.

Если эта информация отсутствует, производительность можно установить, используя расходомер или счетчик. Это также можно сделать, пользуясь мерным сосудом и секундомером следующим образом:

- берут канистру какой-то определенной вместимости, например, 20 л;

- запускают насос, чтобы он откачивал воду из скважины;

- струю воды направляют в канистру и запускают секундомер;

- секундомером определяют продолжительность заполнения емкости.

Затем производят несложные вычисления. Если, например, продолжительность заполнения равна 50 с, то производительность насоса определяется так:

В результате почасовая производительность составит:

Видео:Щелевой или сетчатый фильтр / Какой Фильтра сделать и устанавить в скважинуСкачать

Уравнения притока жидкости в скважине. Формула Дюпюи

Приток жидкости в скважины происходит под действием разницы между пластовым давлением и давлением на забое скважины. Так, как движение жидкости в пласте происходит с весьма малыми скоростями, то оно подчиняется линейному закону фильтрации — закону Дарси.

Для установившегося плоскорадиального потока однородной жидкости по закону Дарси дебит скважины можно определить по формуле

где Q — дебит скважины (объем жидкости, поступающей на забой скважины в единицу времени); k — проницаемость пласта; h — толщина пласта; Рпл — пластовое давление; Рз — забойное давление в скважине;

— вязкость жидкости; RK и rс — радиусы контура питания и скважины, соответственно.

а. Формула (4.8), называемая формулой Дюпюи, широко используется для расчета дебита гидродинамически совершенных скважин (скважины с открытым забоем, вскрывшие пласты на всю толщину (а)).

б. Гидродинамически несовершенная по степени вскрытия — Если скважина имеет открытый забой, но вскрыла пласт не на всю толщину (б).

в. Гидродинамически несовершенная по характеру вскрытия — Скважина, вскрывшая пласт на всю толщину, но соединяющиеся с пластом посредством перфорации ( в).

г. Есть скважины и с двойным видом несовершенства — как по степени, так и по характеру вскрытия (г).

Вблизи ствола гидродинамической несовершенной скважины происходит искажение плоскорадиальной формы потока и возникают дополнительные фильтрационные сопротивления потоку жидкости.

Видео:Способы эксплуатации нефтяных скважинСкачать

К каким последствиям может привести недостаточный дебит водозаборного сооружения?

Малый дебит водозаборных сооружений может приводить к ряду затруднений на этапе обустройства, эксплуатации и ремонта. Кратко опишем эти затруднения.

Прежде чем обустроить скважину на песок с малым дебитом, придется потратить прилично времени на выбор насосного оборудования с подходящими параметрами. Большинство центробежных погружных насосов рассчитаны на добычу не менее 1000 литров воды в час. Маломощные насосы нужно еще поискать. И даже если найдена подходящая марка насоса, не факт что она будет в наличии.

При использовании насосов с большой производительностью для скважин с малым дебитом приходится решать вопрос по организации защиты насосного оборудования. Установка датчиков холостого хода приводит к удорожании системы водоснабжения на этапе обустройства и к увеличению расходов на этапе обслуживания.

Кроме этого увеличение затрат на обустройство может быть связано с использованием больших накопительных емкостей. Это решение так же приводит к увеличению затрат на обслуживание и ремонт.

Малодебитные скважины могут служить значительно меньше по времени. Связано это с возможными частыми осушениями фильтровой части. В результате на этом отрезке могут возникать химические процессы, ведущие к выходу скважины из строя.

Малый дебит скважины может стать причиной выхода из строя водопротребляющего оборудования. Но это тема отдельной статьи.

Видео:Пахнет вода из скважины, много железа, что можно сделать?Скачать

Документы

9 БУРЕНИЕ НАКЛОННО НАПРАВЛЕННЫХ

ГЛАВА И ГОРИЗОНТАЛЬНЫХ СКВАЖИН

9.1. ЦЕЛИ И ЗАДАЧИ НАПРАВЛЕННОГО БУРЕНИЯ

Вскрытие продуктивной толщи направленными, в том числе горизонтальными и разветвленно-горизонтальными скважинами, позволяет следующее:

повысить продуктивность скважины за счет увеличения площади фильтрации;

продлить период безводной эксплуатации скважин; увеличить степень извлечения углеводородов на месторождениях, находящихся на поздней стадии разработки;

повысить эффективность закачки агентов в пласты; вовлечь в разработку пласты с низкими коллекторскими свойствами и с высоковязкой нефтью;

освоить труднодоступные нефтегазовые месторождения, в том числе морские;

улучшить технологию подземных хранилищ газа.

Направленной будем называть такую скважину, которую пробурили вдоль запроектированной пространственной трассы и попали в заданную цель, а ее забой и фильтровая зона не только располагаются в заданной области горных пород, но и ориентированы в соответствии с проектом относительно простирания пласта.

Кроме совершенствования технологии разработки нефтяных и газовых месторождений направленные скважины эффективны во многих других случаях:

при бурении в обход осложненных зон горных пород; при бурении под недоступные или занятые различными объектами участки земной поверхности;

при глушении открытых фонтанов;

при вскрытии крутопадающих пластов и т.д.

Частными случаями направленной скважины являются вертикальная и горизонтальная.

Горизонтальная скважина — это скважина, которая имеет достаточно протяженную фильтровую зону, соизмеримую по длине с вертикальной частью ствола, пробуренную преимущественно вдоль напластования между кровлей и подошвой нефтяной или газовой залежи в определенном азимутальном направлении. Основное преимущество горизонтальных скважин по сравнению с вертикальными состоит в увеличении дебита в 2—10 раз за счет расширения области дренирования и увеличения фильтрационной поверхности.

Первоочередными объектами использования направленных скважин являются:

морские месторождения углеводородов;

месторождения на территории с ограниченной возможностью ведения буровых работ;

залежи высоковязких нефтей при естественном режиме фильтрации; низкопроницаемые, неоднородные пласты-коллекторы малой мощности; карбонатные коллекторы с вертикальной трещиноватостью; переслаивающиеся залежи нефти и газа; залежи на поздней стадии разработки.

Основной недостаток направленных скважин — их сравнительно высокая стоимость. В начале 1980-х годов стоимость горизонтальной скважины превышала стоимость вертикальной скважины в 6 — 8 раз. В конце 1980-х годов это соотношение понизилось до 2 — 3 раз. По мере накопления опыта бурения в конкретном районе стоимость направленных скважин уменьшается и может приблизиться к стоимости вертикальных скважин. С позиций добычи нефти и газа экономически целесообразно, если извлекаемые запасы из направленной скважины во столько раз больше, во сколько раз дороже направленная скважина по сравнению с вертикальной, причем это количество нефти должно быть добыто в более короткие сроки.

9.2. ОСНОВЫ ПРОЕКТИРОВАНИЯ

Направленное бурение используется широко и разнообразно. Проект на каждую скважину составляют применительно к конкретной ситуации. Расположение глубинной цели (например, коллектора), поверхностный ландшафт, экологические условия, геологические и технические препятствия, характеристика проходимых пород, потенциальные возможности оборудования — все это играет роль при создании проекта на сооружение направленной скважины.

Направленная скважина представляет собой сложное подземное сооружение, включающее вертикальную или наклонную выработку в глубь земной коры, переходящую в горную выработку любой направленности в продуктивной зоне горных пород, крепь в виде обсадных колонн и цементных оболочек, фильтр в зоне разрабатываемого нефтяного или газового пласта.

Сконструировать направленную скважину значит выбрать элементы ее конструкции такими, чтобы достичь глубинной цели и при этом обеспечить безаварийную проходку ствола, его крепление обсадными колоннами и тампонажным материалом, надежную гидродинамическую связь с продуктивным горизонтом, длительную безаварийную эксплуатацию.

Проект на сооружение направленной скважины включает все разделы стандартного проекта: геологическое и технико-технологическое обоснование координат места заложения и глубинной цели, конструкцию скважины и фильтра, поверхностное оборудование и бурильный инструмент, режимы бурения различных интервалов, технологию вскрытия продуктивных горизонтов и заканчивания скважины. Обсудим особенности проектирования направленных скважин.

ВЫБОР КОНФИГУРАЦИИ (ТРАССЫ)

Конфигурация ствола скважины обусловливается многими причинами, главные из которых следующие:

одиночная скважина или куст скважин сооружается в данном месте; наличие препятствий для заложения устья над забоем скважины; расположение фильтра (вертикально, наклонно или горизонтально). Конфигурация ствола скважины должна обеспечить: высокое качество скважины как эксплуатационного объекта; минимальные нагрузки на буровое оборудование при спускоподъемных операциях;

свободное прохождение по стволу скважины приборов и устройств; надежную работу внутрискважинного оборудования; возможность применения методов одновременной эксплуатации нескольких горизонтов в многопластовых залежах;

минимальные затраты на сооружение скважины.

При кустовом бурении профиль направленных скважин должен обеспечить заданную сетку разработки месторождения и экономически рациональное число скважин в кусте.

Проектирование конфигурации направленной скважины заключается в выборе типа и вида профиля, в определении необходимых параметров: глубины и отклонения ствола скважины от вертикали; длины вертикального участка;

значений предельных радиусов кривизны и зенитных углов ствола скважины в интервале установки и работы внутрискважинного оборудования и на проектной глубине.

Конфигурацию направленной скважины выбирают с учетом:

геологических и технологических особенностей проводки ствола;

установленных ограничений на зенитный угол ствола скважины в интервале установки и работы внутрискважинного оборудования, связанных с его конструктивными особенностями и условиями работы;

установленных ограничений на угол наклона ствола скважины на проектной глубине.

Профили направленных скважин, как правило, подразделяют на три основных типа (рис. 9.1):

1 — тангенциальные скважины;

2 — S-образные скважины;

3 — J-образные скважины.

Скважины типа 1 отклоняют вблизи поверхности до угла, соответствующего техническим условиям, затем продолжают проходку до проектной глубины, сохраняя неизменным угол наклона. Такой тип часто применяют для скважин умеренной глубины в простых геологических условиях, когда не используют промежуточные колонны. В более глубокой скважине, когда требуется большое смещение, промежуточная обсадная колонна может быть установлена внутри интервала искривления или за ним, а необсажен-ный ствол бурят под неизменным углом наклона до проектной глубины. Тангенциальный профиль обеспечивает максимальное отклонение ствола скважины от вертикали при минимальном зенитном угле, поэтому его предпочитают применять в случае кустового бурения.

Тип 2 скважин предусматривает после бурения вертикального участка ствола отклонение забоя до некоторого зенитного угла, по достижении которого скважину бурят при постоянном угле наклона, а затем отклонение уменьшают до полного восстановления вертикального положения ствола. Промежуточная колонна может быть установлена в интервале второго отклонения, после чего скважину добуривают вертикальным стволом; S-образный профиль используют там, где наличие газовых зон, соленой воды и другие геологические факторы требуют использования промежуточных обсадных колонн. Этот тип иногда используют для бурения направленной скважины в целях глушения другой, фонтанирующей, скважины. Он также

рационален, когда необходимо развести забои скважин при бурении их с одной платформы (например, при бурении в открытом море).

Тип 3 скважин предполагает отклонение забоя от вертикали на значительно больших глубинах, чем типы 1 и 2. Угол наклона ствола постоянно растет, пока не достигнута проектная глубина или продуктивный пласт. Как правило, этот тип скважин используют для бурения на пласты, расположенные под солевыми куполами, для кустового бурения, а также вскрытия глубоко залегающих объектов. К J-образным можно отнести также горизонтальные скважины.

Приведем несколько примеров применения направленных скважин различных типов.

Направленное бурение делает возможным добычу нефти из пластов, расположенных под морским дном на большом удалении от берега. Для эффективной разработки большинства морских нефтяных и газовых месторождений необходимо пробурить много скважин. Однако стоимость эксплуатационных платформ в открытом море намного больше стоимости добытой нефти или газа из одиночной скважины. Метод направленного бурения позволяет бурить много скважин с одной платформы в разные точки коллектора, располагая забои скважин по оптимальной сетке (рис.

9.2, скв. А). Для этого случая наиболее предпочтителен 2-й тип скважин.

Многие месторождения под дном открытого моря достаточно близки к берегу и могут быть достигнуты с суши направленными скважинами (см. рис. 9.2, скв. В). Однако в этом случае применимы скважины не только 2-го, но и 1-го типа.

Использование направленных скважин для глушения открытого вы-

Рнс. 9.2. Направленные скважины при бурении на море и для глушения открытых неуправляемых фонтанов

броса стало обычным (см. рис. 9.2, скв. С). Специальная разгрузочная скважина выполняет свою функцию даже тогда, когда ее забой находится на некотором расстоянии от ствола фонтанирующей скважины; эта технология допускает расстояние между забоями до 3,5 м.

Большое число направленных скважин пробурено на пласты, недосягаемые вертикальными скважинами с поверхности из-за таких препятствий, как холмы, озера, крупные строения (рис. 9.3, скв. А). Другие скважины пробурены в обход геологических препятствий. Так, скв. В была пробурена в солевом куполе, зацементирована и перенаправлена в нефтеносный пласт под куполом.

Бурение стволов скважин через соль осложнено их размывом, ухудшением свойств бурового раствора, потерей циркуляции. Эти осложнения настолько тяжелые, что часто приходится бурить в обход соляного купола (см. рис. 9.3, скв. С), чтобы избежать осложнений как внутри солевых отложений, так и над ними. Отметим, что скв. А пробурена по 1-му типу, а скв. В и С — по 3-му типу скважин.

Бурение через разлом лучше осуществлять под прямым углом к плоскости сдвига (скв. D), однако возникает опасность осложнений при прохождении разлома, которые можно исключить проходкой скважины под ним (скв. Е).

Другие случаи (рис. 9.4) включают эксплуатацию многопластовой залежи одиночной скважиной (А), выпрямление самопроизвольно отклонившейся скважины (В), обход прихваченного в скважине инструмента (С). Скважина, пробуренная в газовую шапку нефтяной залежи, может быть частично затампонирована (D) и отклонена в нефтеносную зону для того,

Рис. 9.4. Направленные и многозабойные скважины, в том числе с исправленными траекториями

чтобы сохранить выталкивающую энергию газа. Суммарная продуктивность может быть максимизирована посредством бурения горизонтального дренажного ствола (Е), чтобы эксплуатировать залежь равномерно. Также можно вовлечь большую площадь в эксплуатацию одиночной скважиной (F).

СТВОЛА НАПРАВЛЕННОЙ СКВАЖИНЫ

Приняв во внимание информацию о типе скважины, ее назначении, глубине вертикальной части ствола, горизонтальном расстоянии до цели, специалист по направленному бурению использует компьютер для построения горизонтальных и вертикальных проекций, демонстрируя, как можно пробурить скважину с наименьшими затратами при соблюдении правил безопасности и сохранении окружающей среды. Среди других факторов, которые учитываются при окончательном выборе конфигурации скважины, основными являются:

1) состав проходимых пород;

2) подъемные, вращательные и гидравлические мощности буровой установки;

3) тип бурового раствора и конструкция скважины;

4) размеры ствола;

5) потенциальные возможности оборудования.

На рис. 9.5 показан план ствола скважины по 1-му типу. На плане изо-

Рис. 9.5. Плановые проекции наклонно направленной скважины:

а — вертикальная; б — горизонтальная

бражены две проекции ствола: вертикальная и горизонтальная. Вертикальную проекцию вычерчивают на плоскости, проходящей через устье и точку, обозначающую глубинную цель. Отклонение забоя — это горизонтальное расстояние от ротора до глубинной цели. Его вычерчивают в масштабе глубины. На рис. 9.5 отклонение составляет 900 м, а истинная вертикальная глубина (TVD) — 3000 м; измеренная глубина (MD) — длина ствола скважины — 3100 м. Значение MD всегда больше значения TVD, причем разность между ними зависит от угла наклона, скорости набора кривизны и выполаживания, незапланированных отклонений.

Вид в плане показывает расположение проекции скважины на горизонтальной плоскости с истинным направлением севера (географического) вверх листа. В прямоугольной системе координат горизонтальное направление ствола скважины указывают числом градусов на восток или запад по отношению к северу или к югу. Рассматриваемая скважина имеет ствол, направленный к юго-востоку под углом 20°45′. Это обозначается следующим образом: S20°45’E. Направление скважины можно также обозначить азимутом — числом градусов по часовой стрелке от севера (север — 0, юг — 180, восток — 90, запад — 270). Азимут скважины 159°15′. На горизонтальном плане также показывают в масштабе величину отклонения, при этом горизонтальный масштаб может отличаться от вертикального (в данном случае горизонтальный масштаб больше вертикального в 2 раза).

Скважина, изображенная на рис. 9.5, бурится вертикально до глубины 600 м, после чего ее забой отклоняют до конечного угла 20°45′ на юго-восток (точка начала отклонения обозначается аббревиатурой КОР — kick-off point). Этот угол отклонения набирают на длине 300 м в интервале 600 — 900 м и достигают его конечного значения 22°30′ на глубине 900 м. Среднюю скорость набора кривизны можно определить по формуле

10 (конечный угол — начальный угол)/(конечная MD —начальная MD).

Для данной скважины 10(22,5 — 0,0)/(900-600) = 0,8°/10 м.

Дуга окружности, по сравнению с другими формами профиля, позволяет достичь минимального сопротивления участка скважины движению труб при одинаковом изменении ее зенитного угла на данном участке, поэтому целесообразно все искривленные участки профиля направленной скважины проектировать в виде дуги окружности. При этом длину каждого участка профиля, а также вертикальную и горизонтальную проекции, можно подсчитать по формулам, приведенным в табл. 9.1.

Направленные скважины, которые бурят по 2-му типу профиля, имеют следующие технологические недостатки:

требуется увеличенный интервал бурения с отклонителем, что ухудшает технико-экономические показатели;

интервал уменьшения зенитного угла реализуется за счет фрезерования стенки скважины боковой поверхностью долота, что сокращает ресурс его работы;

при подъеме бурильной колонны из скважины возникают большие нагрузки на талевую систему;

значительные суммарные углы охвата и изменение знака кривизны профиля приводят к появлению прижимающих усилий, способствующих желобообразованию и изнашиванию обсадных колонн.

Расчеты показывают, что нагрузка при подъеме колонны бурильных труб из скважины в случае бурения по 2-му типу скважин на 35 % выше, чем при бурении по 3-му типу, и на 20 % выше, чем при бурении по 1-му типу скважин.

Применение 1-го и 3-го типов направленных скважин взамен 2-го позволяет на практике:

уменьшить суммарный угол охвата и связанные с ним нагрузки на буровое оборудование;

минимизировать длину участка начального искривления;

Формулы для расчета проекций и длин участков профиля скважины

Вид участка профиля

Вертикальный Начального искривления

Увеличения зенитного угла

Уменьшения зенитного угла

Тангенциальный длиной L

Примечание. стка начального искри тангенциального участ!

Обозначения: Z, Z1, Z2 вления, в начале и конг са; R — радиус кривизн!

— зенитные углы соотв е искривленного участк л участка профиля.

ZR/57,296 (Z2 — Z1)R/57,296 (Z1 — Z2)R/57,296 L

этственно в конце учал; ZL — зенитный угол

осуществить проходку скважин с большими отклонениями от вертикали;

наиболее полно использовать вес бурильной колонны для создания осевой нагрузки на долото.

К сожалению, 1-й и 3-й типы направленных скважин требуют более сложной технологии для проходки ствола по сравнению со скважинами 2-го типа.

ВЫБОР ЭЛЕМЕНТОВ КОНСТРУКЦИИ

Геометрические размеры обсадных колонн, глубины их спуска, наличие цементной оболочки за ними определяют так же, как и для вертикальных скважин, исходя из геологической и промысловой характеристик конкретной площади. Однако выбор элементов конструкции направленной скважины должен включать дополнительно: а) выбор рациональной глубины вертикального участка ствола; б) выбор допустимой величины выхода ствола направленной скважин из-под башмака предыдущей обсадной колонны; в) выбор конструкции фильтра (для горизонтальных скважин).

При сооружении направленных скважин с большим отклонением забоя от вертикали при глубине залегания продуктивного горизонта, соизмеримой с величиной отклонения, проектировщик сталкивается с необходимостью выполнения противоречивых требований. Для обеспечения эффективной нагрузки на долото глубина вертикальной части ствола скважины должна быть по возможности больше, но при этом зенитный угол достигает больших значений. В то же время, чтобы сократить число рейсов с применением отклонителя и обеспечить проектное отклонение, необходимо начинать искривление ствола как можно ближе к устью. Но тогда возникает необходимость спуска кондуктора в ствол, искривленный до 70°. В связи с этим приходится решать вопрос о технической оптимизации глубины вертикального участка ствола скважины.

Как правило, под кондуктор бурят вертикальный ствол, если коэффициент отклонения, равный отношению горизонтального смещения забоя к длине вертикального участка скважины, не более 0,7. Выбор глубины спуска первой технической колонны необходимо увязывать не только с геологическими условиями разреза и степенью осложненности условий бурения, но и с конфигурацией направленной скважины, определяющей возможность спуска обсадной колонны на заданную глубину в необсаженном наклонном стволе с учетом действующих на нее сил сопротивления.

ОСОБЕННОСТИ ПРОФИЛЕЙ ГОРИЗОНТАЛЬНЫХ СКВАЖИН

Профиль горизонтальной скважины состоит из двух сопряженных между собой частей: направляющего и горизонтального участков ствола. Под направляющим участком ствола будем понимать его участок от устья до точки с заданными координатами на кровле и непосредственно в самом продуктивном пласте. Назначение направляющей части горизонтальной скважины заключается в выведении скважины под определенным углом в точку продуктивного пласта с заданными координатами.

При расчете профиля этой части горизонтальной скважины кроме проектной глубины и отклонения забоя от вертикали необходимо задавать значение зенитного угла на проектной глубине. Методика расчета направляющей части профиля горизонтальной скважины основана на решении системы уравнений проекций участков профиля на вертикальную и горизонтальную плоскости. Вертикальную и горизонтальную проекции, а также длину каждого участка профиля можно определить, используя приведенные выше формулы (см. табл. 9.1).

По радиусу кривизны ствола различают три типа профиля горизонтальной скважины: с большим, средним, коротким (ультракоротким) радиусом.

Горизонтальные скважины с большим радиусом кривизны (>190 м) могут быть сооружены при кустовом бурении на суше и море, а также при бурении одиночных скважин со значительной протяженностью горизонтального участка (600—1500 м). Для таких скважин используются стандартная техника и технология направленного бурения, позволяющая создать максимальную интенсивность искривления (0,7 — 2° на 10 м проходки).

Горизонтальные скважины со средним радиусом кривизны (60—190 м) применяют как при бурении одиночных скважин, так и для восстановления эксплуатационной характеристики действующих скважин. Максимальная интенсивность искривления таких скважин 3—10° на 10 м при длине горизонтального участка 450 — 900 м. Горизонтальные скважины со средним радиусом кривизны позволяют точнее попадать в глубинную цель, что особенно важно для вскрытия нефтяных и газовых пластов малой мощности.

Горизонтальные скважины с малым радиусом искривления (10 — 60 м) обеспечивают наибольшую точность попадания в глубинную цель. Интенсивность искривления составляют 0 — 25° на 1 м проходки при длине горизонтального участка 90 — 250 м.

С уменьшением радиуса кривизны ухудшаются условия работы бурильных труб, затрудняется прохождение в ствол забойных двигателей, геофизических приборов и обсадных труб, поэтому даже при бурении скважин со средним радиусом кривизны в компоновку низа бурильной колонны включают специальные трубы и укороченный двигатель. Проводка скважин с коротким и ультракоротким ( /h 2 + A 2 — 2AR

где R — радиус искривления 2-го участка ствола, м; А — смещение забоя от вертикали, м; Н — интервал глубин по вертикали 2-го и 3-го участков ствола скважины, м.

Длину 2-го и 3-го участков, их вертикальных и горизонтальных проекций определяют по формулам, приведенным в табл. 9.2.

При расчете профиля 2-го типа (рис. 9.7) сначала устанавливают длину 5-го вертикального участка. Если проектируется нефтяная или газовая скважина на многопластовую залежь, то длина этого участка ствола должна быть не менее общей мощности залежи плюс 5—10 % от нее. Указанная величина превышения длины 5-го участка над мощностью залежи обусловлена часто возникающей необходимостью корректировки положения забоя в пространстве в конце 4-го участка ствола.

Необходимый зенитный угол 3-го участка ствола определяют из следующей формулы:

|R0H(R0 — A^[(H2) 2 — A(2R0 — A)] sin a = J=-=-=-^,

[H 2 — (R0) 2 ] — A(2R0 — A)

Длину участков профилей, их горизонтальных и вертикальных проекций определяют с помощью формул, приведенных в табл. 9.3.

При расчете профиля 3-го типа (рис. 9.8), когда известны глубина скважины, длина 1-го вертикального участка и отклонение забоя от вертикали, определяют радиус искривления 2-го участка. Кроме того, может быть задан угол с продуктивным пластом (угол между осью ствола скважи-

Рис. 9.6. Вертикальная проекция направленной скважины тангенциального (1-го) типа

ны и плоскостью напластования). Тогда зенитный угол в месте входа в пласт

где у — угол встречи скважины с пластом; р — угол падения пласта.

Формулы для расчета профиля 1-го типа (см. рис. 9.6)

Вертикальный Набора зенитного угла

Длина ствола по инструменту

a = R(1 — cos а) A = H’tg а A = a + A

Вертикальный Набора зенитного утла

Уменьшения зенитного угла

L = I1 + I2 + I3 + + I4 + I5

Н0 = Нв + h + Н1 + + Н2 + Н3

Кроме того, cos а = 1 — A/R.

Длину вертикальной части ствола скважины можно при необходимости корректировать, изменяя угол входа скважины в пласт.

Рис. 9.8. Вертикальная проекция направленной скважины J-образного (3-го) типа

Вертикальный Набора зенитного утла

li = HB I2 = 0,0174RA

Для расчета длин участков, вертикальных и горизонтальных проекций ствола скважины используют формулы, приведенные в табл. 9.4.

ОПРЕДЕЛЕНИЕ РАДИУСА ИСКРИВЛЕНИЯ ПРИ НАБОРЕ КРИВИЗНЫ СКВАЖИНЫ

Как указывалось выше, радиус искривления направленной скважины должен быть по возможности минимальным, чтобы сократить до предела интервал, в котором необходимо работать с отклоняющим инструментом и навигационными приборами. Однако при этом должны быть соблюдены следующие основные ограничения.

1. Интенсивность искривления в обычном случае не должна превышать 1,5°/10 м проходки.

2. В любом интервале бурения должна обеспечиваться достаточная осевая нагрузка на долото.

3. Должно быть исключено образование желобов в искривленных интервалах ствола скважины. Это условие может быть количественно оценено величиной давления замков на стенки ствола скважины:

где P — осевое усилие, действующее на бурильные трубы; Q — допустимое нормальное усилие со стороны бурильного замка на стенку скважины; 12 — средняя длина половины бурильной свечи.

Для разрезов, сложенных мягкими породами, значение Q можно принимать равным 10 кН, для разрезов, сложенных породами средней твердости — 20 — 30 кН, для пород твердых и крепких — 40 — 50 кН.

4. Бурильная колонна при любых работах в скважине не должна испытывать напряжения, превышающие предел текучести материала бурильных труб стт:

где d — наружный диаметр бурильных труб; E — модуль Юнга.

5. При спуске забойного двигателя через искривленные участки ствола скважины напряжения, возникающие в корпусе забойного двигателя, не должны превышать предела текучести его материала:

где Lj, dt — соответственно длина и наружный диаметр забойного двигателя; D — диаметр долота; K — зазор, выбираемый на основании геологических условий (K = 0 для твердых пород, K = 0,003^0,006 м для мягких и средних).

При спуске обсадных колонн трубы не должны испытывать напряжения, превышающие предел текучести их материала. Это требование обеспечивается при условии

где Ек, стт — соответственно модуль Юнга и предел текучести материала обсадных труб; d^_ — наружный диаметр обсадной колонны.

6. В эксплуатационную колонну должны свободно спускаться и располагаться без деформаций глубинные приборы, погружное оборудование и устройства для ремонта и эксплуатации скважин.

Для обеспечения этого требования необходимо соблюдать следующее условие:

где L — длина спускаемого в колонну погружного устройства; dв — внутренний диаметр эксплуатационной колонны; dH — диаметр спускаемого в колонну погружного устройства; k — зазор между внутренней стенкой обсадной колонны и корпусом спускаемого в колонну погружного устройства (в большинстве случаев можно принять k = 0,0015^0,003 м).

Выбранный на основании приведенных выше ограничений радиус искривления ствола скважины увеличивают на 5—10 % из-за ожидаемых ошибок реализации проектного решения. Значение радиуса искривления корректируют на основании сравнения осевого усилия, возникающего при подъеме бурильной колонны из искривленной скважины, с допустимым его значением для данной бурильной колонны и буровой установки.

Профиль направленной скважины строят следующим образом.

Чтобы построить горизонтальную проекцию, сначала наносят точку, обозначающую устье скважины, затем с помощью транспортира из этой точки проводят луч в направлении проектного азимута и откладывают на нем в принятом масштабе отрезок, равный длине отклонения забоя от вертикали, проходящей через устьевую точку. Из конца этого отрезка, обозначающего проектный забой скважины, в том же масштабе проводят окружность, ограничивающую допуск на отклонение забоя от проектной цели. Из устьевой точки проводят две касательные к построенной окружности (границы возможного отклонения фактической траектории ствола от проектной).

На этом же листе миллиметровой бумаги строят вертикальную проекцию скважины в прямоугольной системе координат. На вертикальной оси от начала координат вниз в масштабе, принятом для вертикальной проекции, откладывают отрезок, равный глубине наклонной скважины по вертикали. Затем наносят интервалы отдельных участков профиля, которые предварительно вычислены по приведенным выше формулам. Прямолинейные участки траектории сопрягают друг с другом дугами окружностей с расчетными радиусами искривления ствола скважины.

9.3. ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ ТРАЕКТОРИЮ ЗАБОЯ СКВАЖИНЫ

Термин «забойная компоновка» относится к комбинации утяжеленных бурильных труб, стабилизаторов, оборудования и устройств, расположенных непосредственно над долотом. При направленном бурении, особенно роторном, в забойной компоновке используют эффекты, которые приводят к увеличению, уменьшению или стабилизации угла наклона. Забойная компоновка для роторного бурения не может применяться для управления горизонтальным направлением ствола или в точках начала изменения направления (КОР); однако специфические забойные компоновки бывают полезны для изменения угла наклона скважины, если она уже искривлена.

Все части бурильной колонны до некоторой степени гибкие. Стандартная бурильная труба очень гибкая и легко искривляется при сжатии; по этой причине верхнюю часть бурильной колонны обычно в процессе бурения поддерживают в растянутом состоянии. И даже толстостенные утяжеленные бурильные трубы (УБТ), устанавливаемые в призабойной части бурильной колонны, достаточно гибкие, чтобы изогнуться там, где они лишены боковой опоры.

Изменение забойной компоновки дает возможность бурильщику управлять величиной и направлением изгиба бурильной колонны и таким образом увеличивать, уменьшать или поддерживать угол отклонения забоя так, как это желательно.

Бурение направленных скважин большого диаметра (8—12”) обычно легче, чем бурение скважины малого диаметра. Утяжеленные и обычные бурильные трубы большего размера жестче и, следовательно, менее подвержены изгибу и закручиванию в одних и тех же проходимых породах. Они также больше весят, давая бурильщику большую возможность изменять диапазон нагрузки на долото. И хотя их большая внешняя поверхность создает большие сопротивления на контакте со стенкой ствола, этот недостаток менее значителен, чем преимущества, и поэтому их использование стало обычной практикой в направленном бурении.

ОПОРНЫЕ ЗАБОЙНЫЕ КОМПОНОВКИ

Стабилизатор, установленный непосредственно над долотом, действует как боковая опора.

В скважинах, составляющих с вертикалью 3° и более, утяжеленные бурильные трубы выше разгруженной части опираются на нижнюю часть стенки скважины, вынуждая долото прижиматься к верхней части. При этом по мере углубления ствола увеличивается угол его наклона (рис. 9.9). Такая тенденция называется опорным эффектом. Забойные компоновки, использующие опорный эффект для увеличения угла наклона ствола скважины, также называют наращивающими.

Скорость наращивания угла с опорными компоновками можно регулировать выбором соответствующего размера утяжеленных бурильных труб путем использования коротких утяжеленных труб и переводников между стабилизатором и долотом, распределением других стабилизаторов

Рис. 9.9. Опорный эффект от провисания УБТ

соответственно выше забойной части утяжеленных труб и регулированием нагрузки на долото и скорости циркуляции.

Более гибкие компоновки выше точки опоры ускоряют наращивание угла наклона ствола скважины. Утяжеленные трубы меньшего диаметра провисают и изгибаются легче, чем большего диаметра.

Увеличение нагрузки заставляет забойную компоновку изгибаться далее в направлении начального прогиба. Если применяется умеренная циркуляция, достаточная для очистки долота и стабилизаторов, то наращивание угла наклона интенсифицируется, особенно в мягких породах.

В гибких компоновках, поддерживаемых стабилизатором, установка одной или двух утяжеленных труб над долотом вместо наддолотного стабилизатора приводит к тому, что УБТ под стабилизатором стремятся занять вертикальное положение (рис. 9.10).