- Конструкция и расчет профиля доменной печи

- ББК 34.323-5я7

- Доменная печь

- Общее описание доменной печи

- Профиль печи

- Фундамент, кожух и холодильники

- Футеровка печи

- Горн доменной печи

- Колошниковое устройство

- Доменная печь — устройство, принцип работы, схемы

- Этимология

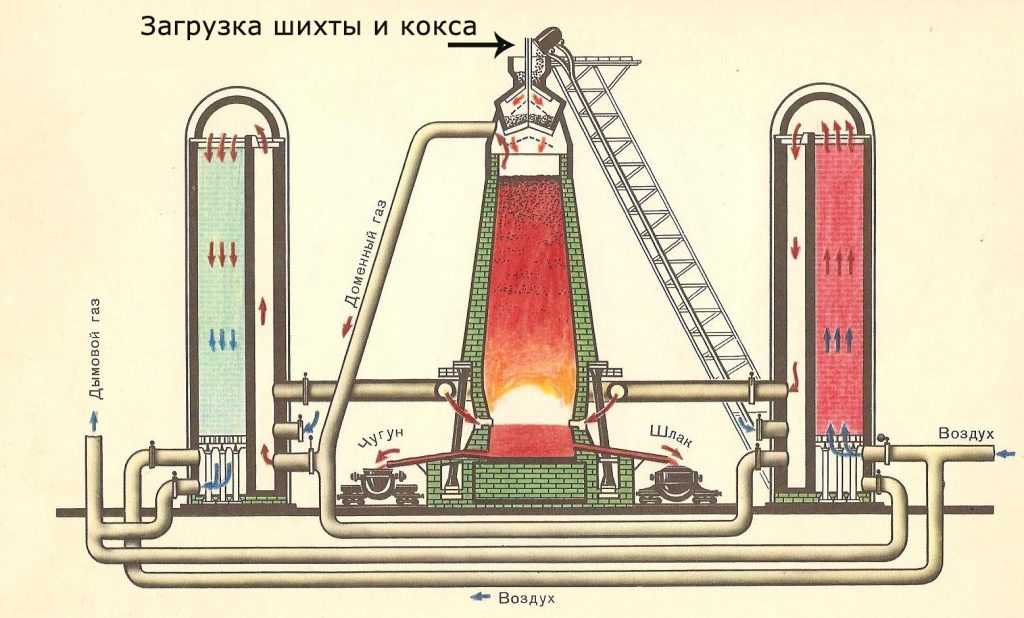

- Устройство и принцип работы

- Назначение доменной печи и принцип работы

- Фото доменной печи

- Оборудование, незаменимое в черной металлургии

- Составляющие доменной печи

- Кто изобрел?

- Назначение печей

- Заключение

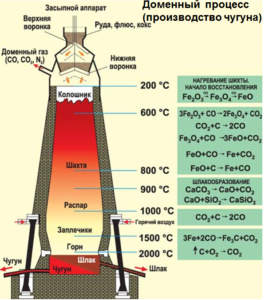

- Доменный процесс

- Как работает домна?

- Горн доменной печи

- Что такое конвекционная печь

- Чугунная лётка

- Принцип работы конвекционной печи

- В геральдике

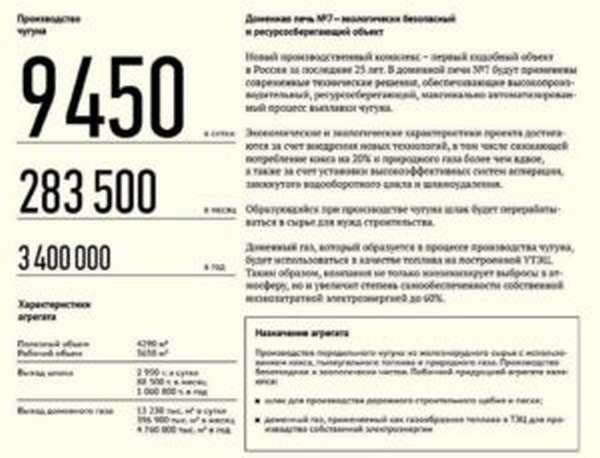

- Стоимость на примере КПД №7

- Вывод

Видео:Изучение доменной печи (симулятор)Скачать

Конструкция и расчет профиля доменной печи

Министерство образования и науки Республики Казахстан

им. С. Торайгырова

Факультет металлургии, машиностроения и транспорта

КОНСТРУКЦИЯ И РАСЧЕТ ПРОФИЛЯ ДОМЕННОЙ ПЕЧИ

Методические указания к изучению курса по дисциплине

«Технология металлургического производства»

Рекомендовано ученым советом ПГУ им. С. Торайгырова

кандидат технических наук, профессор

К65 Конструкция и расчет профиля доменной печи. Методические указания к изучению курса по дисциплине «Технология

металлургического производства» / сост. ,

. – Павлодар: ПГУ им. С. Торайгырова, 2007. – 33 с.

В методическом указании приводятся общие сведения по конструкции профиля доменной печи и основные способы расчета профиля доменной печи.

Методическое указание разработано в соответствии с государственным стандартом специальности 050709 «Металлургия» ГОСО РК 3.08.335 – 2006.

Видео:Технология доменной плавкиСкачать

ББК 34.323-5я7

©Павлодарский государственный университет

им. С. Торайгырова, 2007

Значительные достижения металлургической науки в последние годы обусловлены использованием современных методов исследования и контроля, позволивших значительно углубить представления о металлургических процессах. Представить сущность процессов, протекающих при металлургическом переделе железных руд, невозможно без использования современных знаний в области физической химии, кристаллографии, физики твердого тела, теплофизики, газодинамики и других фундаментальных дисциплин.

История развития профиля доменной печи берет начало от домниц ХIV века, рабочее пространство которых представляло собой два усеченных конуса, сложенных широкими основаниями. Первые доменные печи ХV века мало отличались от домниц, за исключением несколько большей высоты – от 4,5 до 6,5 м при диаметре распара 2 – 3 м и горна 0,7 – 0,8 м. Температура в нижней части печи в то время уже составляла 1350–1450 0С, а содержание FeO в шлаке 3 – 6 %. В этих условиях выгорание углерода из железа под шлаком было сведено к минимуму – продуктом плавки сделался исключительно чугун. В дальнейшем были, изобретены эффективные способы передела чугуна в сталь и процесс получения стали из руды сделался двухступенчатым с чугуном в виде промежуточного продукта передела.

Доменная печь была изобретена не каким-либо лицом, она явилась плодом коллективного творчества многих поколении металлургов, осуществивших многовековой переход от примитивных сыродутных горнов к домницам и, наконец, к доменным печам.

Современная доменная печь (название от старославянского «дмение» – «дутьё»)- это непрерывно работающий агрегат шахтного типа, течение процесса в котором основано на противотоке шихтовых материалов и горячих газов. Несмотря на кратковременность пребывания газов в печи, тепловой коэффициент их полезного действия, равный 85 – 87%, является одним из лучших для металлургических объектов.

Особенностью современного доменного производства в мировой практике является значительное увеличение единичной мощности агрегатов с одновременным совершенствованием конструкций и оборудования, как самих доменных печей, так и вспомогательных сооружений.

В настоящее время в СНГ работают печи полезным объемом до 5000 м3, намечается ввод печей объемом до 5500 м3 с избыточным давлением газа на колошнике до 245 кПа, температурой горячего дутья 1350 – 1400°С, обогащением его кислородом до 35% и использованием различных видов добавочного топлива. Увеличение абсолютного расхода шихтовых материалов и количества чугуна (достигающего в настоящее время 10000, а в будущем 13000 – 14000 т/сут) обусловило большие изменения в конструктивных решениях всего комплекса доменного производства.

1 Профиль доменной печи

1.1 Общее понятие о профиле

Очертание рабочего пространства доменной печи в вертикальном осевом сечении, ограниченного огнеупорной кладкой, называется профилем. Поскольку разгар футеровки начинается с момента ввода печи в эксплуатацию, профиль ее не является постоянным.

Следует различать профили проектный (расчетный) и рабочий, стабилизирующийся в зависимости от условий работы и конструктивных особенностей печи, в том числе от системы охлаждения. Рабочий профиль как очертание «рабочего пространства» печи иногда значительно отличается от проектного.

Это не исключает влияния последнего на ход доменной печи и технико-экономические показатели ее работы. Чем правильнее расчет профиля печи, тем лучше использование химической и физической энергии газов, ровнее ход печи, равномернее разгар футеровки и больше стабильность соотношений основных размеров рабочего и проектного профилей. При неравномерном разгаре футеровки, т. е. при искажении профиля, производительность печи снижается, а расход кокса увеличивается. В этой связи важно не только найти целесообразный проектный профиль, но и следить постоянно в процессе эксплуатации за его «чистотой» и относительной равномерностью разгара.

Сочетание этих условий дает возможность получить так называемый «рациональный профиль», обеспечивающий быстрое достижение после задувки печи проектных показателей и большую ее производительность для данных конкретных условий производства.

1.2 Основные размеры профиля и его составные части

Профиль доменной печи (рисунок 1.1) подразделяется на составные части. Горн — нижняя цилиндрическая часть печи – в свою очередь делится на верхний и нижний, или соответственно на фурменную зону и металлоприемник. Подина последнего называется лещадью. Часть металлоприемника ниже подошвы чугунной летки носит название зумпфа, или «мертвого» слоя (высотой h). Эта зона, постоянно заполненная жидкими продуктами плавки, защищает лещадь от воздействия процессов, происходящих в горне. Высота h в высоту горна hг не входит.

Верхняя кромка воронки большого конуса

Уровень чугунной летки

Кромки большого конуса

при его опускании

Н – полная высота; Но – полезная высота;

hг – высота горна; hз – высота заплечиков;

hp – высота распара; hш – высота шихты;

hк – высота колошника; dг – диаметр горна;

D – диаметр распара; Dk – диаметр колошника;

α – угол наклона шахты; β – угол наклона заплечиков.

Рисунок 1.1 – Профиль доменной печи

Между наиболее широкой цилиндрической частью профиля – распаром и горном находятся заплечики, представляющие собой усеченный конус, обращенный широким основанием к распару.

Выше распара находятся шахта, имеющая форму усеченного конуса, и цилиндрический колошник.

Основными размерами профиля являются: полезная и полная высота печи, высота отдельных его частей (горна, заплечиков, распара, шахты, колошника) и диаметры горна, распара и колошника. Основные размеры указанных частей профиля определяют рабочее пространство печи, т. е. так называемый ее полезный объем Vo, равный объему лечи от оси чугунной летки до кромки большого конуса засыпного аппарата в крайнем опущенном положении. Расстояние между ней и осью чугунной летки называется полезной высотой Ho.

Уровень засыпи шихты принято поддерживать на 1,0-1,5 м ниже указанного положения большого конуса.

Полной высотой в отличие от полезной называется расстояние от оси чугунной летки до верхней кромки основного опорного кольца колошника, на которое опирается чаша большого конуса засыпного аппарата. Разность полной и полезной высот определяется размером чаши и ходом большого конуса.

Отношения полезной высоты и диаметра колошника к диаметру распара (соответственно Но: D и dk: D), а также диаметра распара к диаметру горна (D: dг) определяют конфигурацию профиля, в том числе углы наклона шахты (α) и заплечиков (β).

2 Конструкция доменной печи

Основанием доменной печи является фундамент (Рисунок 2.1). Фундамент состоит из собственно опоры, или плиты фундамента, расположенной ниже отметки заводского пола, и наружной части так называемого пня. Фундамент печи может быть одновременно опорой прилегающих сооружений, связанных с конструкцией поддоменника и литейного двора.

Разновидностью современной конструкции является фундамент, выполненный в виде монолитной плиты из железобетона марки 300 в нижней части и из жароупорного бетона в верхней.

Фундамент печи представляет собой мощный железобетонный армированный массив, выдерживающий огромные нагрузки (вес доменной печи объемом 5000 м3 с шихтой достигает 440 кН).

Основание фундамента закладывается на твердом материковом грунте и должно по возможности доходить до скалы изверженного или осадочного происхождения. При слабом грунте фундамент опирают на свайное основание или делают опускной колодец. Причем отметка подошвы фундамента должна быть на расстоянии, равном глубине промерзания, а глубина забивки свай при этом зависит от качества грунта, который должен выдерживать нагрузку не менее 245 кПа. Это предохраняет фундамент от больших неравномерных осадок. Последние допускаются в пределах 100 мм с неравномерностью 0,001. Особенно опасны лессовидные грунты, дающие осадки тем значительнее, чем больше влаги попадает в почву в непосредственной близости от фундамента.

Рисунок 2.1 – Фундамент доменной печи объемом 5000 м3

Осадки нарушают монолитность фундамента, сопряжение наклонного моста с верхом печи и центровку засыпного аппарата, ось которого отклоняется от оси печи. Это отражается на распределении материалов, ровности хода и создает условия для искажения профиля печи.

Развитие трещин в фундаменте и его неравномерная осадка могут нарушить сплошность массива лещади и привести к осевому прорыву горна. Подобные аварии были в практике как зарубежного, так и отечественного доменного производства. Возникновению их способствуют условия работы фундамента. После задувки печи температура пня постепенно возрастает, создаются напряжения, происходят структурные изменения в бетоне с образованием трещин. Происходит постепенное разрушение бетона, так как гидроалюминат и гидроксид кальция, выделяющиеся в процессе гидратации цемента, при высокой температуре теряют гидратную воду. При этом разрушается кристаллическая решетка цементного камня, снижается его прочность особенно при нагреве бетона до 547°С.

Выделяющаяся окись кальция гасится влагой воздуха с увеличением объема, а разница величин деформаций цементного камня и заполнителя приводит к образованию микротрещин в местах их соприкосновения, что и обусловливает постепенное термическое разрушение фундамента. Ослабление этого разрушения достигается сооружением верхней части фундамента из жароупорного бетона высотой 3,0 – 3,5 м, способного благодаря огнеупорному наполнителю – бою шамота – выдерживать температуру до 1100°С при допуске для несущей части фундамента 250°С. Применяемое в настоящее время охлаждение низа лещади воздухом или водой капитально решает вопрос защиты фундамента от термического разрушения. Температура поверхности его на границе с лещадью практически не превышает 100 – 150°С.

Известковый и доломитный щебень понижают термостойкость бетона. Кристаллический кварц при 753°С подвергается перерождению с большим увеличением объема. Поэтому предпочтительней всего готовить бетон, применяя гравий.

Массив фундамента должен иметь хорошую сплошность, т. е. не иметь пустот и рыхлых полостей. Все материалы, употребляемые для бетонирования, тщательно подготавливаются с точки зрения гранулометрического состава, отсутствия посторонних примесей и собственно мусора. Бетонирование ведут ускоренным темпом, без перерывов от начала и до конца в целях получения максимальной однородности тела фундамента.

Существует несколько типов несущих конструкций доменных печей:

1 Американский (рисунок 2.2, а), преимущественно применяемый в Англии, с опорой колошника через кожух и моратор на так называемые основные колонны печи. Число колонн обычно равно или вдвое меньше числа фурм, другое сочетание неудобно, так как затрудняет обслуживание фурм и создает неравномерное размещение их по окружности горна.

Рисунок 2.2 – Различные типы металлоконструкций доменных печей

Несмотря на меньший вес конструкций и более низкую стоимость, по сравнению с другими типами, она имеет существенный недостаток – передает вибрации от скипового подъемника и оборудования колошника непосредственно на печь.

2 Немецкий (рисунок 2.2, б) с опорой колошника на четыре самостоятельные колонны. Несмотря на улучшенное обслуживание горна, в этой конструкции не исключено наличие значительных напряжений, так как вес шахты передается полностью на заплечики и фурменную зону.

3 Комбинированный (рисунок 2.2, в), в котором уменьшены указанные втором пункте напряжения, но усложнено обслуживание горна.

4 Японский (рисунок 2.2, г) с шестью колоннами, имеющими кронштейны (применяется на современных печах в Японии). Колонны тяжелы в связи с эксцентриситетом нагрузок. Диаметр кольцевого воздухопровода, расположенного вне колонн, значительно больше, чем в других вариантах. Это значительно увеличивает и утяжеляет детали фурменного устройства. Возможности организации напольного транспорта вокруг горна ограничены.

5 Американский (рисунок 2.2, д) с четырьмя колоннами, разработанный в последнее время в США. В этом случае устраняются последствия вибрации, вызываемые загрузочными устройствами, и имеется широкий доступ для обслуживания леток и фурм горна.

6 Самонесущий кожух шахты без моратора. Эта конструкция применена на доменных печах полезным объемом 3200 и 5000 м3. Опора колошникового устройства при этом выполнена в двух вариантах. На печи объемом 3200 м3 опора состоит из шести колонн, связанных вокруг печи опорной кольцевой балкой и передающих нагрузку на фундамент печи. Опорная балка сделана из стали 10Г2С1. На печи объемом 5000 м3 опорные колонны отсутствуют и колошниковое устройство опирается на перекрытие шатра поддоменника (рисунок 2.3). Данными конструктивными решениями исключается необходимость в мораторе, который является наиболее слабым конструктивным узлом шахты при обычной конструкции с опорой на колонны. Моратор вместе с примыкающими к нему царгами кожуха непрерывно испытывает переменные деформации, с одной стороны, от сжатия под действием горизонтальной составляющей реакции колонн и, с другой стороны, от кольцевых усилий, возникающих от внутреннего давления, создаваемого газом в печи. Растягивающие силы преобладают над сжимающими и являются причиной образования напряжений в кладке моратора с последующим разрушением кирпича.

Улучшение службы футеровки достигается устранением переменных напряжений в кладке и кожухе. Конструктивно это осуществляется подвешиванием верхней части шахты к кольцевой балке на колошнике в восьми точках с одновременным креплением подвесок кольцевого воздухопровода к кожуху низа шахты. Постоянно действующие на него растягивающие усилия исключают переменные напряжения.

Таким образом, кожух печи, кроме внутренних сил давления, обусловленных комплексом происходящих в печи процессов, испытывает внешние силы, а именно: вес металлоконструкций, атмосферные явления. При нормальной температуре кожуха не выше 60 – 80°С эти силы не представляют опасности. Однако при сильном нагреве кожуха они могут вызвать существенные его деформации.

Рисунок 2.3 – Фундамент современной доменной печи с опорой колошника на шатер поддоменника

2.3 Колонны и опорные кольца

В течение длительного периода существования чугуноплавильного производства опорные колонны были обязательным элементом металлоконструкций доменных печей, передающим нагрузку всего верхнего строения печи на ее фундамент.

В отечественной и немецкой практике колонны, как правило, делались клепаными из листового или профильного металла. Впоследствии их стали делать сварными или цельнокатаными. Материалом для их изготовления служат низколегированные стали типа 15ХСНД.

Рисунок 2.4 – Поперечное сечение опорных колонн (1 – 6)

Наиболее рациональной конструкцией из числа приведенных на рисунке 2.4 следует считать колонну 1, принятую в свое время для типовых печей Гипромеза. Колонна имеет наружные угольники (с целью облегчения изготовления) и промежуточную стенку, предназначенную для усиления колонны на случай частичной потери ее несущей способности. Кроме того, мощность колонны принимается с запасом прочности, рассчитанным на возможность выхода из строя одной колонны полностью и передачи дополнительных нагрузок на соседние. Для придания колоннам большей прочности внутрь полости их перпендикулярно к оси вклепывались, а теперь ввариваются диафрагмы. К торцам колонн крепятся опорные листы. Верхний лист крепится под углом к оси печи, поскольку опорное кольцо шахты горизонтально, а колонны для увеличения доступа к горну устанавливаются наклонно. Нижний срез колонны из-за нижнего опорного башмака делается перпендикулярным к ее оси. Для плотного прилегания торцов колонн к опорным листам и соответствующей передачи нагрузок срезы обрабатываются.

Опоры колонн. Колонны, несущие большие нагрузки, должны надежно опираться на пень фундамента. Для этого их закрепляют в фундаменте на отдельных опорах: чугунных литых башмаках или фундаментных кольцах–клепаных, чугунных литых, в настоящее время сварных. Иногда колонны связываются с массивом пня специальными фундаментными болтами. Площадь опор зависит от нагрузки на колонны и допускаемого напряжения бетона фундамента. Опоры размещают ниже кладки лещади на 2–3 м для защиты в случае выхода чугуна на горизонте лещади. Внутренняя полая часть колонн от низа до рабочей площадки заполняется бетоном.

Опорные кольца шахты. Передача давления на колонны со стороны кладки шахты, ее холодильников, частично заплечиков я колошникового устройства (в зависимости от типа несущих конструкций) осуществляется через верхнее опорное кольцо – моратор, представляющий собой мощную кольцевую балку. Кольцо состоит из горизонтальных листов и вертикального листа первого пояса (царги) кожуха шахты и соединяется с верхом колонн при помощи болтов через промежуточную опорную плиту. Поверхности соприкосновения листов и плиты тщательно обрабатываются.

Моратор является основой для огнеупорной кладки шахты и допускает раздельное и одновременное выполнение футеровки низа и верха доменной печи.

Увеличение объемов доменных печей, режим повышенного давления газа на колошнике и другие факторы интенсификации процесса требуют тщательного подхода к выбору металла для изготовления кожуха. Прочность и способность его противостоять деформациям должны быть рассчитаны также и на нагрузку крепящихся к нему различных вспомогательных сооружений. В современном исполнении он представляет собой сварную конструкцию, состоящую из конических и цилиндрических поясов (царг), изготовленных из низколегированных марок листовой стали: 14Г2, 16Г2АФ, 10Г2С1, 15ХСНД и др., характеризующихся высокой ударной вязкостью, большой прочностью, достаточной пластичностью и термостойкостью. Поэтому легированные стали с большими прочностными характеристиками, такие как аустенитные, нержавеющие или ферритные, для сооружения кожуха непригодны, поскольку они увеличивают склонность его к деформациям и образованию трещин (первые в силу высокого коэффициента термического расширения, вторые вследствие потери пластичности при повышенном нагреве в случае частичного или полного износа кладки).

Кожух выполняют из листовой стали толщиной 30 – 50 мм, неодинаковой по высоте печи. Так, на доменной печи объемом 5000 м3 толщина листа (сталь 16Г2АФ) принята равной в нижней части лещади 38 мм, в верхней части лещади, горне, фурменной зоне, заплечиках и распаре 45, в шахте 38 – 30, колошнике и куполе 45 мм. На доменной печи объемом 3200 м3 толщина листа (сталь 10Г2С1) составляет в лещади 40 – 50, в горне, заплечиках и распаре 50, в шахте, колошнике и куполе 30 – 40 мм.

За рубежом кожух печи выполняют также цельносварным из котельной стали и стали других марок. Толщина у основания до 60, на колошнике 30 мм. Имеются печи с толщиной кожуха 70 (Бельгия) и 50 мм (Франция). В Японии предлагается сооружать кожух шахты, распара и заплечиков в виде единой цельнометаллической конструкции при одинаковой толщине кладки с приваркой опорного кольца к кожуху печи для передачи нагрузки на колонны.

Кожух печи в процессе эксплуатации испытывает различные напряжения. Кроме растягивающих кольцевых (горизонтальных) усилий от давления шихты и термического расширения кладки в радиальном направлении, имеют место и вертикальные (меридиональные) нагрузки.

Поэтому деформация может значительно превышать величину нагрузок, соответствующих началу текучести металла. Она бывает переменной по высоте и окружности вследствие неравномерности давления кладки и холодильников на кожух. Трение между кладкой и кожухом препятствует перераспределению этих деформаций по окружности печи.

Так, в цилиндрическом кожухе лещади зафиксированы растягивающие меридиональные напряжения 102 – 126 МПа, а под чугунной леткой они составляют 309 МПа. В этой же области установлено резкое повышение растягивающих кольцевых усилий до 431 МПа при 212 – 231 МПа на других участках. В кожухе стен горна эти напряжения равны пределу текучести металла. В конической части кожуха фурменной зоны над чугунной леткой отмечены кольцевые растягивающие напряжения 124,5 МПа, а в остальных зонах горна 42 – 91 МПа.

Сжимающие меридиональные напряжения в том же кожухе фурменной зоны составляют 30,4 – 66,6 МПа и растягивающие под леткой – 41 МПа. В кожухе шахты меридиональные сжимающие усилия достигают 147 – 196 МПа при отсутствии растягивающих кольцевых напряжений. На величину напряжений влияет конструкция кожуха. Так, в зоне лещади при осевых усилиях, достигающих 400 МПа, в случае конической формы кожуха возникают напряжения до 525 МПа от изгибающих моментов в местах конструктивных переломов, стыков вертикальных плитовых холодильников, а также в местах с малой величиной зазора между кладкой и холодильниками. Это указывает на преимущество цилиндрической конструкции горна перед конической, имеющей большое количество разрывов кожуха, особенно в районе чугунной летки.

Разнонаправленные меридиональные и кольцевые напряжения, а также неравномерный нагрев кожуха и рост кладки вызывают дополнительные местные растягивающие силы, влекущие за собой разрывы кожухов.

Напряжения особенно велики в течение первого месяца после задувки печи в период разогрева огнеупорной кладки и конструкций. В дальнейшем они стабилизируются и постепенно снижаются. Величина напряжений зависит и от температуры атмосферного воздуха, с понижением которой они резко увеличиваются.

В связи с напряженностью металла в кожухе печи отверстия в нем для воздушных амбразур, шлаковых леток усиливают накладками, а для чугунной летки специальной стальной рамой. Вырезы для холодильников шахты должны быть минимальными по числу и площади и не иметь острых углов во избежание излишних напряжений. В нижней части (под лещадью) кожух печи иногда имеет так называемое «донышко», назначение которого сводится к предупреждению газопроницаемости в лещади и увеличению ее прочности.

Верхняя часть кожуха – купол шахты – стягивается «основным» кольцом, литым стальным фланцем, являющимся также опорой для чаши большого конуса засыпного аппарата. Симметричные вырезы в куполе имеют круглое или овальное сечение и служат для примыкания газоотводов. Вырезы усилены мощными стальными амбразурами для придания жесткости.

2.5 Колошниковое устройство

Колошниковое устройство доменной печи представляет собой комплекс металлоконструкций различного назначения.

Газоотводы для равномерного отвода газа устанавливают в кратном количестве не менее четырех (на доменной печи 5000м3 сделано восемь газоотводов). Газоотводы соединяются попарно, выводятся вверх на отметки, превышающие расположение остальных элементов печи. Образующиеся вертикальные газоотводы называются «свечами». В зависимости от принятой схемы колошникового устройства число свечей колеблется от двух до четырех. Свечи перекрываются так называемыми «атмосферными клапанами», отрегулированными на определенное заданное давление газа в печи, при превышении которого они самопроизвольно открываются.

Атмосферный клапан (рисунок 2.5) состоит из собственно клапана 1, седла 2 и корпуса 3. Сопрягающиеся поверхности клапана и седла упрочняются твердыми сплавами и пришлифовываются. Верх корпуса выполнен вместе со стойками, несущими на себе ось 4, опирающуюся на подшипники качения. Двуплечий рычаг 5, опускающий и поднимающий клапан, закреплен на оси и соединен шарнирно с собственно клапаном. К длинному плечу рычага присоединяется канат, идущий к лебедке атмосферного клапана, при помощи которой производится маневрирование им при текущих остановках и ремонтах.

Рисунок 2.5 – Атмосферный клапан печи

К другому плечу подвешен контргруз, рассчитанный на определенную величину давления в печи, при превышении которого клапан должен открываться и выпускать газ в атмосферу. Маневрирование клапанами при текущих остановках и ремонтах производится при помощи специального привода. Высота свечей рассчитана на частичное оседание и возвращение в печь выносимой с газом колошниковой пыли. С этой целью им придается достаточно широкое сечение до 0,4 – 0,5 площади сечения колошника в месте примыкания к куполу печи и до 0,25 – 0,30 в вышележащих сечениях.

На верхней так называемой балансирной площадке колошникового копра для смены атмосферных клапанов и других деталей, а также для подъема различных грузов при ремонтах установлены консольно-поворотные краны грузоподъемностью до 6,5 т, вылетом стрелы 6750 мм и поворотом стрелы на 180°.

Колошниковый копер – мощная конструкция, опираемая на колошниковую площадку – служит основанием для крепления всех деталей колошникового устройства, в том числе и верха скипового моста, кроме свечей и газоотводов. На колошниковом копре крепятся площадки для балансиров конусов засыпного аппарата, шкивов скипового подъема и обслуживания атмосферных клапанов, различных люков и заглушек на вертикальных газоотводах. К нему же присоединяется приемная направляющая воронка засыпного аппарата и консольная балка с грузоподъемной тележкой для обслуживания ремонтных работ на колошнике. В большинстве случаев балка имеет дополнительное крепление кронштейнами, крепящимися на шарнирных опорах к куполу печи. В связи с большим увеличением веса колошникового оборудования и соответственно грузоподъемности тележки (с 30 до 150 т) балка перестала быть консольной и имеет в современных проектах вторую опору – металлическую решетчатую колонну, связанную с пылеуловителем.

Для обеспечения условий безопасности все площадки колошникового устройства соединяются лестницами и имеют запасные выходы к площадкам лифта, наклонного моста, куполам воздухонагревателей и пылеуловителей.

Изнутри газоотводы и свечи футерованы огнеупорным кирпичом толщиной 115 мм во избежание излишнего нагрева металла, быстрого износа от абразивного действия газа с пылью, а также для уменьшения конденсации пара при остановках печей.

Вертикальные газоотводы в верхней своей части соединяются симметрично в два наклонных газоотвода, нисходящих к одному или двум пылеуловителям. Сечение газоотводов в 3 – 4 раза больше сечения свечей. Уклон нисходящих газоотводов к горизонту не менее 30 – 370 в зависимости от физических свойств проплавляемого сырья, а также во избежание осаждения в них колошниковой пыли и их залипания.

Конфигурация газоотводов зависит от их числа, расстояния между печью и пылеуловителями, способа подвода к ним газа (снизу или сверху) и от крепления колошникового устройства – копер или соединительные балки между свечами. Для сохранения кожуха газоотводов их футеруют таким же кирпичом, как и свечи. Толщина стенки кожуха принимается обычно 10 – 12 мм.

По длине газоотводов в верхней их половине делаются люки для вентиляции и осмотра во время ремонтов. На поверхности газоотводов располагаются лестницы для наблюдения за их состоянием и для перехода с пылеуловителя на колошник

3 Определение размеров профиля

Длительное время принципы расчета профиля печей считалось секретом фирмы и материалы, касающиеся этого вопроса, не публиковались.

Немецкий металлург А. Ледебур в 1873 г. впервые рекомендовал рациональные, по его мнению, соотношение элементов профиля и установил методику определения их абсолютных размеров.

Оценку работы доменной печи он характеризовал коэффициентом использования объема, выражая его количеством тонн чугуна, выплавляемого за сутки в одном кубическом метре объема печи Q, необходимый для выплавки заданного количества чугуна в сутки, а затем и высоту печи

где 2,85 – коэффициент, соответствующий определенным соотношениям высоты печи и других частей ее профиля при условии, что все размеры (высоты и диаметры отдельных элементов) прямо пропорциональны высоте печи.

В частности, высота: горна hг=0,10Н; заплечиков hз=0,21Н; распара hр=0,04Н; шахты hш=0,65Н; диаметр горна: dг=0,17Н; распара D=Н:3,5=0,2857Н; колошника dк=0,2Н или dк=0,2·3,5=0,7 D.

При этом угол наклона заплечиков — неизменная величина 0,5(0,2857÷0,1700):0,21= ctg β (β=74037′). Угол наклона шахты также –неизменная величина для различных условий работы печи 0,5(0,2857÷0,2000):0,65= ctg α (α=86023’`).

Эти положения, как было установлено академиком , являлись ошибочными, так как размеры отдельных элементов профиля по мере увеличения высоты печи растут неодинаково, что подтверждается как изменением размеров их на протяжении всего развития профиля, так и практикой строительства печей более позднего периода.

3.1 Метод определения профиля

Установив несоответствие соотношения А. Ледебура для определения отдельных элементов профиля, академик предложил метод расчета, основанный на отрицании прямой пропорциональности между различными частями профиля и общей высотой печи. Зависимость ее от полезного объема печи V0, м3 выразил формулой

где n – коэффициент, являющейся переменной величиной, тем больший 2,85, чем выше отношение Н:D.

В основу определения размеров профиля , положил полезный объем печи, который при заданной производительности определяется через коэффициент его использования

Коэффициент использования полезного объема печи (м3·сут/т), пропорционален ее объему, приходящемуся на 1т выплавленного чугуна.

где V – объем шихты без уминки, приходящийся на 1т чугуна, м3;

r – коэффициент уминки, равный 12,5% при работе на коксе и 25% на древесном угле, или соответственно 0,875 и 0,750;

t – время пребывания шихты в печи, определяется по времени аналогичных плавок, ч.

После определения полезного объема печи можно найти другие размеры профиля, используя его взаимосвязь с полной высотой печи и диаметром распара, установленную по методике Павлова на основании результатов изучения многих доменных печей различного объема. Эта зависимость выражается формулой

где К – коэффициент, связывающий полезный объем печи с полной высотой Н и диаметром распара D, и учитывающие отклонение профиля печи от цилиндра.

Значение коэффициента К может возрастать с увеличением угла заплечиков, высоты цилиндрического распара и отношение Н:D. Вычисленный в свое время Павловым для печей всевозможных объемов и отношения Н:D коэффициент К составлял в среднем 0,54, а в современных условиях 0,56-0,63.

При определении полной высоты печи и диаметра распара исходил из отношения Н:D, рекомендуя его для древесноугольных печей равным 5,0÷4,25, а для коксовых 4,25÷3,50 (последнее значение для печей, работающих на слабом коксе или имеющих предельную высоту). Задаваясь соответствующим отношением Н:D, можно определить значения

где n и m – коэффициенты, величина которых при К=0,54 и различных отношениях Н:D, по методике Павлова, составляют величины приведенные в таблице 1.

Видео:Горновой доменной печи рассказывает о своей работеСкачать

Доменная печь

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество шихты и дутья. Современная, наибольшая по размерам, доменная печь ежесуточно расходует около 23000 т шихты, 18000 т дутья, 1700 т природного газа и выдает 12000 т чугуна, 4000 т шлака и 27000 т колошникового газа. Таким образом, в большой доменной печи ежеминутно выплавляется около 9 т чугуна. Для обеспечения непрерывной подачи и выпуска столь большого количества материалов необходимо, чтобы конструкции печи были просты и очень надежны.

Видео:Металлургия прошлого, полное объяснение. Часть I . Доменная печь в ИстьеСкачать

Общее описание доменной печи

Доменная печь – печь шахтного типа (рис. 19). Сверху в печь порциями непрерывно загружают шихтовые материалы – агломерат (окатыши) и кокс, которые медленно опускаются вниз; длительность их пребывания в печи составляет 4…6 ч. В нижнюю часть печи (верх горна) через фурмы подают дутье – нагретый воздух; у фурм за счет кислорода дутья сгорает кокс с выделением тепла, а горячие продукты сгорания движутся через столб шихты вверх, нагревая ее; время пребывания газов в печи составляет 3…12 с.

Рис. 19. Общий вид доменной печи с двухконусным засыпным аппаратом:

1 — фундамент; 2 — колонна; 3— летка для выпуска чугуна; 4— чугунные желоба; 5 — фурменные устройства; б — кольцевой воздухопровод; 7 — мараторное кольцо кожуха; 8 — футеровка; 9 — стальной кожух; 10 — колошник; 11 — большой конус; 12 — малый конус; 13 — вращающий механизм засыпного устройства; 14 — приемная воронка; 15, 19 — газоотводы; 16 — скип; 17 — воронка; 18 — наклонный мост; 20 — воронка (чаша); 21 —летка для выпуска шлака; 22 — площадка.

При опускании нагревающейся шихты в ней из оксидов восстанавливается железо, которое науглероживается, расплавляется и каплями стекает в горн, формируя чугун, а невосстановившиеся оксиды в нижней части печи (низ шахты, распар) расплавляются, образуя шлак, который также стекает в горн. Накапливающиеся в горне чугун и шлак, имеющие температуру 1450…1500°С, периодически выпускают через чугунные и шлаковые летки.

Общий вид доменной печи, оборудованной двухконусным засыпным аппаратом, показан на рис. 19. Печь опирается на фундамент 1, большая часть которого заглублена в землю. Снаружи печь заключена в сплошной стальной кожух 9. Внутри кожуха находится футеровка 8, охлаждаемая холодильниками, которые крепятся к внутренней поверхности кожуха. В нижней части печи (горне) расположены летки 3 для выпуска чугуна и летки 21 для выпуска шлака.

Вокруг печи проложен кольцевой футерованный воздухопровод 6, в который из воздухонагревателей подается горячее дутье (воздух); кольцевой воздухопровод служит для подвода дутья к многочисленным расположенным по окружности печи фурменным устройствам 5, через которые дутье поступает в верхнюю часть горна.

Выше колошника 10 печи расположено колошниковое устройство. Оно включает газоотводы 15, 19, служащие для отвода из печи доменного газа; засыпной (загрузочный) аппарат и ряд других механизмов, связанных ci загрузкой шихты и отводом газа. Показаны элементы засыпного аппарата: большой конус 11, закрывающий воронку (чашу) 20; малый конус 12, закрывающий воронку 17, и механизм 13, обеспечивающий их вращение; приемная воронка 14, в которую шихтовые материалы высыпают из скипа 16 путем его опрокидывания, причем скип доставляют на колошник по рельсам наклонного моста 18.

Тяжесть кожуха и футеровки верхней части печи передается на фундамент через мараторное кольцо 7 кожуха и колонны 2. Выпускаемый из печи через летки 3 жидкий чугун поступает в располагаемые на рабочей площадке 22 чугунные желоба 4 и по ним в чугуновозные ковши; выпускаемый через летки 21 шлак по расположенным на площадке 22 шлаковым желобам стекает в шлаковозные ковши либо на установки припечной грануляции жидкого шлака.

Видео:Доменная печь. Рождение сталиСкачать

Профиль печи

Профилем доменной печи называют очертание рабочего пространства, ограниченного футеровкой. В горизонтальных (поперечных) сечениях профиль представляет собой окружности переменного диаметра.

Профиль печи в вертикальном осевом сечении представлен на рис. 20; основные элементы профиля – это горн, заплечики, распар, шахта и колошник, составляющие полезный объем печи, т.е. объем от оси чугунной летки – О.Ч.Л. – до низа подвижных элементов засыпного аппарата в опущенном положении (в полезный объем не входят объем 1 нижней части горна от оси чугунной летки до кладки лещади, где находится несливаемый слой жидкого чугуна, и ограниченный куполом 3 печи объем 2, в котором расположены элементы засыпного аппарата).

Рис. 20. Профиль доменной печи

Колошник имеет форму цилиндра и служит для приема загружаемой сверху шихты. Ниже колошника расположена расширяющаяся книзу шахта; это расширение необходимо, чтобы обеспечить свободное опускание шихтовых материалов, объем которых увеличивается в результате нагрева. Распар, представляющий собой короткий цилиндр, служит для создания плавного перехода от расширяющейся шахты к сужающимся заплечикам.

Заплечики выполнены в виде усеченного конуса; такая их форма необходима, поскольку здесь происходит плавление рудной части шихты, в результате чего объем шихты уменьшается и суживающиеся заплечики не позволяют шихте слишком быстро опускаться в горн. Последний имеет цилиндрическую форму, в нижней его части скапливаются жидкие чугун и шлак, а в верхнюю подают дутье и здесь сгорает топливо (кокс).

Основным размером доменной печи является полезный объем. В России доменные печи строятся по типовым проектам, в соответствии с которыми предусмотрены следующие величины полезного объема, м 3 : 1033, 1386, 1513, 1719, 2002, 2300, 2700, 3000, 3200, 4500, 5000 и 5500.

Видео:Устройство и работа доменной печи, 1971Скачать

Фундамент, кожух и холодильники

Фундамент является основанием печи и служит для передачи нагрузки, создаваемой массой печи на грунт. Площадь фундамента рассчитывают с учетом массы печи (например, масса печи объемом 5000 м 3 с шихтой достигает 450 т) и того, что давление на грунт не должно превышать 2,5 кг/см 2 .

Фундамент состоит из двух частей (рис. 21): нижней, подземной, называемой подошвой 1, и верхней, называемой пнем 2. Подошву выполняют из бетона, а пень – из жароупорного бетона с огнеупорностью 1400…1500 °С. Жаропрочность придается бетону применением огнеупорного наполнителя – боя шамота. В качестве связки применяют портландцемент с тонкомолотыми добавками шамота или огнеупорной глины.

Рис. 21. Фундамент и лещадь печи объемом 5500 м 3 : 1 — подошва фундамента; 2 — пень; 3 — углеродистые блоки; 4 — холодильники; 5 — воздушное охлаждение низа лещади

Подошву делают в виде восьмиугольной плиты толщиной 4…6 м, толщина пня составляет 2…3,5 м. От перегрева и термического разрушения фундамент на современных печах предохраняют путем воздушного охлаждения низа лещади (стыка лещади с пнем).

На подошву фундамента у большинства печей опираются стальные колонны (рис.19, 2), передающие нагрузку верхнего строения печи.

Кожух доменной печи представляет собой сварную конструкцию, состоящую из цилиндрических и конических поясов, изготовленных из стального листа. Толщина кожуха в верхней части составляет 20…40, в нижней 40…60 мм. Делают кожух из сталей с высокой ударной вязкостью, прочностью, пластичностью, термостойкостью (16Г2АФ, 10Г2С1, 14Г2 и др.).

Большая часть печей имеет кожух с маратором или мараторным кольцом (рис.19, 7), т.е. горизонтально расположенным кольцом из стального листа, сваренным с кожухом нижней части шахты и верха заплечиков. Через маратор и колонны (рис. 19, 2) нагрузка верхней части печи передается на фундамент; кроме того маратор служит опорой для кладки шахты и распара.

Строившиеся в последние годы отечественные печи объемом 3000…5000 м 3 стали делать с самонесущим, т.е. гладким кожухом без мараторного кольца. При этом ухудшились условия опоры кладки шахты на кожух и на новой, более мощной отечественной печи объемом 5500 м 3 , кожух сделан самонесущим, но с небольшим мараторным кольцом, служащим для опоры кладки шахты.

В кожухе печи делают вырезы для фурм, чугунных и шлаковых леток, для горизонтальных холодильников (если они имеются), а также отверстия для болтов крепления вертикальных холодильников и для трубок, подводящим к ним воду.

Холодильники служат для охлаждения футеровки и кожуха печи с помощью пропускаемой через них холодной технической воды, а при испарительном охлаждении – с помощью кипящей химически очищенной воды. Широко применяются плитовые холодильники, располагаемые вертикально между кожухом и футеровкой. Холодильник – это плита из чугуна с залитой в ней стальной трубкой в виде змеевика для циркулирующей воды. Холодильник крепят к кожуху печи с помощью болтов.

При испарительном охлаждении во избежание образования паровых пробок кипящая вода должна двигаться снизу вверх; поэтому в плиту заливают две или более вертикально располагаемые трубки с подводом воды к каждой из них снизу и отводом сверху.

Видео:Профессия-металлург: газовщик доменной печиСкачать

Футеровка печи

Огнеупорная футеровка (кладка) доменной печи предназначена для уменьшения тепловых потерь и предохранения кожуха от воздействия высоких температур и от контакта с жидким металлом и шлаком.

Применяемые огнеупоры. Для футеровки доменной печи применяют качественный (доменный) шамотный кирпич, высокоглиноземистый кирпич, углеродистые блоки, иногда карбидокремниевый кирпич. Основу шамота составляют SiО2 и Аl2O3.

Для доменных печей стандартом предусмотрено три сорта шамотных изделий с содержанием Аl2O3 соответственно не менее 42, 41 и 39%; они отличаются повышенной плотностью и прочностью, высокой огнеупорностью (> 1750 °С), низким содержанием Fe2O3 (

Кирпич с более высоким содержанием Аl2O3 применяют для кладки низа печи, а с более низким – для кладки верха. Кроме того, для кладки печей объемом ≤1033 м 3 стандартом предусмотрена марка шамота с меньшим (> 37 %) содержанием Аl2O3, меньшей огнеупорностью (> 1730°С), прочностью и плотностью. Кирпич может быть длиной 230 мм (нормальный) и 345 мм (полуторный). Применение кирпичей различной длины обеспечивает хорошее переплетение швов кладки.

Высокоглиноземистый муллитовый кирпич, применяемый для кладки лещади, содержит > 63 % Аl2O3 при огнеупорности >1800 °С. Доменный карбидокремниевый кирпич содержит > 72 % SiC и > 7 % азота и отличается от огнеупоров на основе Аl2O3 и SiO2 заметно большей прочностью и теплопроводностью.

Углеродистые блоки изготовляют из кокса и обожженного антрацита с добавкой в качестве связующего небольшого количества каменноугольного пека. Длина блоков достигает 3…4 м, они прямоугольного сечения 400×400 и 550×550 мм. Блоки в комбинации с высокоглиноземистым кирпичом больших размеров (400×200×100 мм) применяют для кладки самой нижней части печи – лещади.

Швы между огнеупорными кирпичами заполняют раствором, изготовленным из мертелей, соответствующих классу кирпича. Мертель – это порошок, состоящий из измельченного шамота и огнеупорной глины. Для ответственных видов кладки применяют мертели с добавкой небольших количеств поверхностно-активных и клеющих веществ (сода, сульфитно-спиртовая барда), что позволяет приготавливать растворы с меньшей влажностью при одновременном повышении их пластичности.

Для заполнения швов между углеродистыми блоками применяют углеродистую пасту, состоящую из кокса и смолопека. Зазор между блоками допускается не более 0,5 мм для вертикальных и не более 1,5 мм для горизонтальных швов.

Лещадь. Ранее лещади доменных печей выкладывали из качественного шамотного кирпича. Однако рост объема печей и интенсификация плавки вызывали быстрое разрушение такой кладки. Поэтому в настоящее время лещади делают либо цельноуглеродистыми, либо комбинированными из углеродистых и высокоглиноземистых огнеупоров. Применение углеродистых огнеупоров вызвано тем, что из-за их высокой теплопроводности снижается перегрев и вследствие этого уменьшается разрушение кладки лещади.

Горн. Футеровку горна до уровня фурм выполняют из углеродистых блоков, а в районах фурм и чугунных и шлаковых леток из шамотного (> 42 % Аl2O3) кирпича, поскольку углерод здесь может окисляться кислородом дутья, диоксидом углерода (СO2), а также парами воды из огнеупорных масс. При работе на безводных леточных массах район чугунных леток делают из углеродистых блоков. Для предотвращения окисления углеродистых блоков в период задувки печи их защищают кладкой в один ряд из шамотного кирпича.

Толщина футеровки у низа горна достигает 1600 мм. Снаружи кладку горна охлаждают гладкими плитовыми холодильниками.

Заплечики. Кладку заплечиков чаще всего делают тонкостенной (толщина 230 или 345 мм) из шамотного (> 42 % Аl2O3) кирпича в один ряд, при этом кирпич примыкает к периферийным плитовым холодильникам с залитым кирпичом. Иногда вместо шамота применяют карбидокремние вые кирпичи. Кладка заплечиков быстро изнашивается и вместо нее на поверхности холодильников формируется слой гарнисажа (застывшего шлака и мелких кусков шихты).

Шахта и распар. Кладку распара и охлаждаемой части шахты (

2/3 ее высоты снизу) выполняют из шамотного (> 41…42 % Аl2O3) или карбидокремниевого кирпича, а кладку верхней неохлаждаемой части шахты из шамота, содержащего > 39 % Аl2O3. Кирпичи укладывают в два – три ряда вперевязку.

Кладка шахты с распаром может быть толсто-, средне- и тонкостенной. В прежние годы широко применяли толстостенную кладку (толщина верха шахты 800…900 мм и до 1300 мм в районе распара) с горизонтальными холодильниками, заглубленными в кладку и служащими ее опорой. Однако в связи с тем, что холодильники расположены на расстоянии друг от друга, плохо охлаждается кожух, и после износа футеровки возникают его местные перегревы, вызывая термическую деформацию и возможность появления трещин.

Кроме того, вырезы в кожухе для установки горизонтальных холодильников снижают его прочность и делают кожух менее герметичным. В связи с этим в последние годы делают тонко- и среднестенные шахты. Тонкостенная шахта (и распар) имеет в охлаждаемой части толщину кладки 230…345 мм и в верхней неохлаждаемой части 575…690 мм с охлаждением вертикальными ребристыми холодильниками, причем часть холодильников имеет горизонтальные выступы, которые служат опорой для кладки и способствуют удержанию гарнисажа.

Среднестенная шахта имеет толщину кладки в охлаждаемой части 575…900 мм и в неохлаждаемой 700 мм, охлаждение либо комбинированное из вертикальных ребристых холодильников в сочетании с горизонтальными, либо из вертикальных ребристых холодильников, имеющих горизонтальные выступы.

В распаре и охлаждаемой части шахты по мере износа кирпича образуется слой гарнисажа. С тем, чтобы уменьшить давление от расширяющейся при нагреве кладки на кожух печи и предотвратить его разрыв, между футеровкой и вертикальными холодильниками по всей высоте печи (кроме распара) предусматривают зазор в 70…200 мм, заполняемый шамотоасбестовой или пластичной углеродистой массой.

Колошник. Собственно футеровка колошника состоит из одного ряда шамотного кирпича, выкладываемого у кожуха. За ним располагают “колошниковую защиту”, которая воспринимает удары падающих сверху в процессе загрузки кусков шихты. Широко распространенная ее разновидность состоит из стальных сегментов – литых полых коробок, заполненных шамотным кирпичом. Сегменты расположены несколькими кольцевыми рядами по высоте колошника; соседние по окружности сегменты соединены между собой болтами.

Вся колошниковая защита крепится к кожуху с помощью не скольких подвесок, в каждой из которых сегменты прикреплены к вертикальной пластине, соединенной с серьгой, которая свободно подвешена на штыре, вставленном в отверстие кронштейна; последний прикреплен к кожуху болтами. Такая подвеска позволяет всем сегментам перемещаться вверх в случае роста кладки шахты в вертикальном направлении в результате ее нагрева.

Видео:Закрыта последняя мартеновская печь в странеСкачать

Горн доменной печи

Горн условно подразделяют на две части – верхнюю фурменную зону, где сгорает кокс, и нижнюю – металлоприемник, служащий для накопления жидкого чугуна и шлака, и где расположены чугунные и шлаковые летки. Высота горна (расстояние от оси чугунной летки до заплечиков) на современных печах составляет 3,2…3,9 м, а на наиболее мощной отечественной печи объемом 5500 м 3 она увеличена до 5,7 м.

Чугунные летки располагают на 600…1800 мм выше лещади, а находящаяся ниже леток часть металлоприемника заполнена несливаемым или “мертвым” слоем жидкого чугуна; этот слой необходим для предотвращения размывания лещади потоками чугуна в горне и предохранения ее от воздействия высоких температур. Печи малого объема имеют одну чугунную летку, печи объемом около 2000 м 3 – две, печи объемом 2700 м 3 – три, а печи объемом 3200…5500 м 3 – четыре летки.

На больших печах с четырьмя поочередно работающими летками, число выпусков чугуна в сутки достигает 18…24, на печи объемом 1000 м 3 оно равно 4…5.

Шлаковые летки располагают выше оси чугунных леток на 1,4…2,0 м. На печах объемом 2700 м 3 и менее имеется по две шлаковых летки, служащих для выпуска так называемого “верхнего” шлака; кроме того, часть шлака вытекает вместе с выпускаемым чугуном через чугунные летки (“нижний” шлак). На печах объемом 3200…5500 м 3 , имеющих четыре чугунных летки, практически весь шлак выходит через чугунные летки вместе с чугуном, и на этих печах делают одну шлаковую летку, имеющую резервное значение.

Чугунная летка показана на рис. 22. Вырез для летки в кожухе печи обрамлен приваренной к нему стальной кольцевой рамой 2, футерованной внутри шамотным кирпичом. Летка представляет собой сквозной канал в кладке горна и рамы; этот канал шириной 250…300 и высотой 400…500 мм заполнен огнеупорной леточной массой. Для выпуска чугуна в массе просверливают отверстие диаметром 50…80 мм с помощью сверлильной машины, вращающей бур. После выпуска чугуна канал летки забивают огнеупорной массой с помощью электропушки.

Рис. 22. Чугунная летка:

1 — кожух печи; 2 — рама летки; 3 — шамотная кладка; 4 — холодильник летки; 5 — леточная масса; 6 — канал летки; 7 — жидкий чугун

Шлаковые летки обрамляют арматурой, называемой шлаковым прибором, который помещают в проем горновых холодильников и крепят к кожуху печи. Шлаковый прибор преставлен на рис. 23.

Рис. 23. Шлаковый прибор

Он состоит из телескопически соединенных элементов: медной сварной или штампованной полой охлаждаемой водой фурмы 1 диаметром 50…70 мм, литого медного полого холодильника (шлаковой амбразуры) 2, чугунного холодильника 3 с залитым спиральным змеевиком для охлаждающей воды, чугунной водоохлаждаемой амбразуры 4 аналогичной конструкции и рамы 5, при помощи которой прибор крепится к кожуху печи.

Все элементы прибора имеют коническую форму, что облегчает их замену при повреждении. Отверстие шлаковой фурмы закрывают металлической пробкой при помощи специального механического стопора. Конусную полость шлакового прибора набивают огнеупорной массой, в которой прорезают отверстие для выхода шлака из печи. Трубки 6 служат для подвода…отвода воды к фурме.

Фурменный прибор. В верхней части горна на расстоянии 2700…3500 мм от оси чугунной летки горна по его окружности с равными промежутками устанавливают воздушные фурмы, через которые в печь поступает нагретое до 1100…1300 °С дутье, природный газ и другие топливные добавки (мазут, пылеугольное топливо).

На существующих печах объемом от 1033 до 5500 м 3 число фурм составляет 16…42).

Комплекс устройств, служащих для подвода дутья в горн из кольцевого воздухопровода, называют фурменным прибором (рис. 24).

Рис. 24. Фурменный прибор

Основная часть прибора – медная пустотелая воздушная фурма 1 с внутренним диаметром 140…190 мм, охлаждаемая водой. Фурма выступает из кладки внутрь печи на расстояние 300…500 мм.

Фурму устанавливают в медную полую литую амбразуру 2, а амбразуру – в имеющий залитую спиральную трубку чугунный холодильник (кадушку) 3, который своим фланцем крепится к кожуху печи с помощью болтов. Фурма, амбразура и холодильник охлаждаются проточной водой.

Дутье, подаваемое к фурме 1 из кольцевого воздухопровода 12, проходит по прикрепленным к нему рукаву 11 и неподвижному патрубку (колену) 10; подвижному колену 7, которое прикреплено к патрубку 10 при помощи двух подвесок 8, и по сменному соплу 4. Подвижное колено 7 прижимает сопло к фурме с помощью пружинного натяжного устройства 5, присоединенного к кожуху печи.

Для обеспечения герметичности прибора (на случай перекосов отдельных элементов в результате нагрева и др.) в местах стыка фурма-сопло, сопло-подвижное колено и подвижное колено-патрубок 10 предусмотрены шаровые соединения (стыки заточены по шаровой поверхности). В торце подвижного колена предусмотрена закрытая стеклом гляделка 6 для наблюдения за работой прифурменной зоны.

Рукав, патрубок 10 и подвижное колено футеруют внутри шамотным кирпичом. Сопло делают из стали с тонкой футеровкой изнутри.

Фурма и амбразура периодически прогорают и для их смены отсоединяют натяжное устройство 5, ослабляют подвески 8 и разворачивают подвижное колено вокруг оси 9 подвесок 8 в положение, удобное для удаления сопла, фурмы и амбразуры.

Кольцевой воздухопровод 12, по которому горячее дутье подводят к фурмам, футерован шамотным кирпичом и имеет диаметр в свету 800…1800 мм в зависимости от объема печи.

Видео:Доменная печь капитализма, или Скитания денежной массыСкачать

Колошниковое устройство

Колошниковое устройство представляет собой многоэтажную металлическую конструкцию, служащую для поддержания комплекса механизмов, предназначенных для загрузки шихты в доменную печи (засыпной аппарат и др.), отвода газов (газоотводы) и для монтажа оборудования.

Газоотводы. Для отвода доменного газа в куполе печи имеются отверстия и идущие от них вверх газоотводы. Обычно число газоотводов равно четырем, их соединяют вначале симметрично попарно, а затем в один газоход, идущий вниз к пылеуловителям, расположенным на нулевой отметке (на печах объемом 5000…5500 м 3 имеется восемь газоотводов и по два нисходящих газохода). От верхних точек газоотводов отходят вертикальные свечи (трубы), заканчивающиеся атмосферным клапаном, который открывается, выпуская газ в атмосферу при превышении давления в печи сверх допустимого. Число свечей с клапанами колеблется от двух до четырех, они служат также для выпуска газа при остановках печи.

Засыпной аппарат. Он предназначен для загрузки шихты, необходимого ее распределения по сечению колошника, т.е. печи и для обеспечения герметичности печи в процессе загрузки, т.е. для предотвращения попадания в печь воздуха, ведущего к возможности взрыва, и предотвращения выделения печного газа в атмосферу.

Большая часть доменных печей оборудована двухконусными засыпными аппаратами, а новые печи сооружают с засыпными аппаратами новой конструкции – бесконусными.

Двухконусный засыпной аппарат показан на рис. 25, а.

Его основными элементами являются:

- большой конус 1 с воронкой (чашей) 2;

- вращающийся распределитель шихты, состоящий из малого конуса 4 и воронки 10;

- приемная воронка 6.

Рис. 25. Засыпной аппарат двухконусный (а) и бесконусный фирмы “Поль—Вюрт” (б):

а: 1 — большой конус; 2— воронка (чаша); 3 — штанга;” 4 — малый конус; 5 — полая трубчатая штанга; 6 — приемная воронка; 7 — скип; 8 — рельсы наклонного моста; 9 — наклонный мост; 10 — воронка;

б: 1 — конвейер шихтоподачи; 2 — приемная воронка; 3 — затвор; 4 — верхний газоотсекаюший клапан; 5 – бункер; 6 – затвор бункера; 7 – нижний газо-отсекающий клапан; 8 — трубка; 9 — отсечная задвижка; 10 — механизм вращения лотка; 11 — вращающийся лоток

Большой и малый конусы могут перемещаться вверх-вниз; в верхнем положении большой конус прижат к воронке 2, а малый к воронке 10, изолируя рабочее пространство печи от атмосферы; положение конусов в опущенном состоянии показано пунктиром. Малый конус подвешен на полой трубчатой штанге 5, большой – на штанге 3, проходящей внутри полой штанги 5, благодаря чему конусы могут опускаться и подниматься независимо друг от друга. Воронка 10 связана с приводом, обеспечивающим ее вращение вместе с малым конусом.

Шихтовые материалы доставляют на колошник двумя скипами (тележками), движущимися по рельсам 8 наклонного моста 9; в крайнем верхнем положении скип 7 опрокидывается, поскольку его передние колеса катятся по рельсам, загнутым вниз, а задние — по другим рельсам, загнутым вверх и поднимающим заднюю часть скипа (см. рис. 25, а). При этом порция шихты высыпается через приемную воронку на поверхность малого конуса, после чего он опускается и материал просыпается вниз на поверхность большого конуса, а малый конус сразу же поднимается.

Подобным образом на поверхность большого конуса загружают два-шесть скипов (набирают подачу). Затем при поднятом малом конусе опускают большой конус, и материал подачи просыпается в печь, после чего большой конус поднимается.

Далее на большой конус набирают новую подачу (два-шесть скипов), но перед каждым опусканием малого конуса он с воронкой 10 поворачивается на 60°. Загрузив эту подачу в печь путем опускания и подъема большого конуса, на него набирают следующую подачу; при этом перед каждым опусканием малого конуса он с воронкой поворачивается на 120° от исходного положения. При наборе последующей подачи угол поворота составляет 180° и т.д.

Благодаря такому вращению распределителя подачи попадают не в одно место под наклонным мостом 9, а сравнительно равномерно распределяются по периферии колошника.

В процессе загрузки конусы работают поочередно: когда один опущен, другой поднят (закрыт), что обеспечивает герметичность печи.

После опускания малого конуса в межконусном пространстве создается давление, соответствующее атмосферному, а большой конус находится под давлением газов в печи, что препятствует его опусканию. После же опускания большого конуса, в межконусном пространстве создается давление, равное давлению газов в печи, что препятствует открытию малого конуса.

Для выравнивания давления в межконусном пространстве и печи подают чистый газ в межконусное пространство под давлением, близким к давлению газов в печи. Это делают перед опусканием большого конуса при помощи уравнительных клапанов, а при опускании малого конуса сбрасывающий клапан выпускает газ из межконусного пространства в атмосферу. Работа уравнительных клапанов автоматизирована и сблокирована с работой конусов засыпного аппарата.

Слабым местом аппарата являются стыки конусов с соответствующими воронками. Здесь в связи с повышенным давлением в печи просачивается доменный газ и содержащаяся в нем пыль вызывает абразивный износ металла. Поэтому стойкость конусов низкая, малый; конус заменяют почти через каждые полгода, а большой через 1,5…2,5 г.

Среди ряда бесконусных загрузочных устройств хорошо зарекомендовала себя конструкция фирмы “Поль Вюрт” (Люксембург). Схема подобного устройства показана на рис. 25, б.

Его основные элементы:

- передвижная приемная воронка 2 с затвором 3 внизу;

- два накопительных шлюзовых бункера 5;

- центральная течка (труба) 8;

- отсечная задвижка 9;

- вращающийся лоток 11 с механизмами 10, обеспечивающими вращение лотка вокруг вертикальной оси и изменение угла его наклона.

Шлюзовые бункеры 5 объемом 50…80 м 3 оборудованы верхним 4, нижним 7 газоотсекающими клапанами и шихтовым дозирующим затвором 6. Газоотсекающие клапаны обеспечивают герметичность печи, поскольку верхний клапан открывают при закрытом нижнем и наоборот. Отсечная задвижка 9 служит для герметизации печи при ремонтах загрузочного устройства.

Загрузку шихты производят следующим образом. Приемную воронку 2 устанавливают над пустым бункером 6, открывают верхний газоотсекающий клапан 4 при закрытых нижнем клапане 7 и затворе 6 бункера и, открыв затвор 3 воронки, начинают подачу шихты в бункер с конвейера 1 шихтоподачи; наполнив бункер, закрывают затвор воронки и верхний газоотсекающий клапан.

Для выгрузки шихты в печь открывают нижний газоотсекающий клапан и затем шихтовый затвор 6 бункера, при этом скорость высыпания материала из бункера определяется степенью раскрытия шихтового затвора. Высыпающийся из бункера материал через трубу 8 попадает на вращающийся лоток 11 и скатывается по нему в печь. После опорожнения бункера закрывают шихтовый затвор б и затем нижний газоотсекающий клапан 7. За время опорожнения бункера лоток совершает не менее 10 оборотов, при этом угол наклона лотка изменяют по заданной программе в пределах 7…53°, выгрузка длится 60…140 с.

Правый и левый бункеры 5 работают поочередно: когда наполняют один бункер, из другого материал выгружают в печь. Шихту с конвейера 1 направляют в тот или иной бункер, передвигая приемную воронку 2. Газоуплотнительные клапаны выполняют только функцию уплотнения, не соприкасаясь с шихтой, что увеличивает срок их службы.

При работе загрузочного устройства перед открытием газоотсекающих клапанов производят выравнивание давления в бункерах 5 с давлением в печи или с атмосферным. Чтобы предотвратить выброс из бункеров 5 запыленного доменного газа в атмосферу, на отечественных печах предусмотрена система пылеподавления, заключающаяся в том, что в бункер во время выгрузки из него шихты подают азот под давлением большим, чем давление газов в печи, и поэтому газы из печи в бункер и из него в атмосферу не попадают.

Недостатком устройства считают то, что сложный механизм вращения лотка расположен в куполе печи и для его охлаждения и защиты от горячих колошниковых газов требуется расходовать много (10…30 тыс.м 3 /ч) азота или очищенного охлажденного доменного газа; кроме этого раз в три-четыре месяца необходима кратковременная остановка печи для замены резиновых прокладок газоотсекающих клапанов.

Источники:

- И.В. Макарова, М.В. Потапова, М.Г. Потапов –Конспект лекций по дисциплине «Основы металлургического производства». Производство чугуна: учеб. пособие / И.В. Макарова, М.В. Потапова, М.Г. Потапов. Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова, 2016. 130 с.

Видео:Галилео. Металлургия (часть 1)Скачать

Доменная печь — устройство, принцип работы, схемы

В качестве сырья используется железная руда, а основным продуктом доменного производства является чугун, который нашел свое применение в различных сфера деятельности: автомобильное производства, изготовление сантехники, чугунной посуды и др.

Видео:Средневековые башни или доменные печи?Скачать

Этимология

Слово «домна» образовано от старославянского «дмение» — дутьё. На других языках: англ. blast furnace — дутьевая печь, нем. Hochofen — высокая печь, фр. haut fourneau — высокая печь. кит. 高炉 (gāolú) — высокая печь, хорв. Visoka peć — высокая печь.

Следует иметь в виду коренное отличие в значении слов «домница» и «доменная печь»: в домнице получали (в виде кусков или криц) штуки восстановленного сыродутного (от слова «сырое», то есть неподогретое дутьё) железа, а в доменной печи — жидкий чугун.

Видео:Доменное производство. Общие вопросы технологии.Скачать

Устройство и принцип работы

Доменная печь представляет собой вертикальную конструкцию шахтного типа, напоминающую конус, расширяющийся книзу. Высота печи может достигать 70 м, рабочий объём — 2700 м³. Суточная производительность домны таких размеров достигает 5000 т чугуна. Основной особенностью работы доменных печей является непрерывность процесса. Работа ведётся круглосуточно и не прекращается до момента капитального ремонта или демонтажа печи, что может занимать период от 3 до 15 лет. Если работу остановить и оставить печь без топлива, произойдёт так называемое «закозление», застывание материалов, находящихся внутри. Запустить вновь печь, остановленную нештатным способом, невозможно. Такая специфика заставляет специалистов постоянно заботиться о соблюдении режима работы установки, но и позволяет получить максимальную производительность.

Материалы, необходимые для реализации доменного процесса:

- Каменноугольный кокс (топливо);

- Железная руда (агломерат, окатыши);

- Флюс (песок, известняк и другие необходимые материалы, организующие подъём шлаков вверх).

Месторождений железной руды, качество которой позволяет без предварительной обработки использовать её в процессе плавки, в мире осталось очень мало. Поэтому в большинстве случаев используется специально подготовленное сырьё — агломерат или окатыши, представляющие собой комки обогащённого рудного материала. Они имеют форму округлых гранул (окатыши) или частиц неправильной формы (агломерат) размером 2–5 см.

Схема устройства доменной печи

Конструкция печи представляет собой массивную вертикальную башню, изнутри выложенную шамотным (огнеупорным) кирпичом. Она установлена на прочном фундаменте, поднятом над нулевым уровнем на определённую высоту. Верхняя, жароустойчивая часть основания называется пнём. Верхушка фундамента имеет горизонтальную площадку — лещадь, которая принимает на себя все динамические и температурные нагрузки, в связи с чем имеет водяное охлаждение. Печь снаружи защищена прочным металлическим кожухом, толщина которого составляет 4–6 см.

Внутренняя часть печи представляет собой конусообразную башню, состоящую из нескольких участков:

- Колошник. Верхний отдел башни, где производится загрузка шихты и выводятся колошниковые газы.

- Шахта (или тахта). Конусообразная часть башни, понемногу расширяющаяся книзу.

- Распар. Самая широкая (средняя) часть башни, в которой происходит начало процессов шлакообразования и плавления сырья. Температура в этом участке составляет от 1400°.

- Заплечики. Относительно короткий участок в виде конуса, сужающегося в нижней части. В нём происходит окончательное плавление металла. Температура в этом участке составляет 1600–1900°.

- Горн. Нижняя часть башни, где расположены отверстия для подачи воздуха (фурмы). Там же располагаются чугунная и шлаковая летки (отверстия для выпуска чугуна и шлака). Днище горна — это верхняя часть фундамента (лещадь).

С помощью засыпного аппарата в колошник подаются шихта и флюс. По мере расплава и вывода чугуна и шлака материалы опускаются вниз, а их место занимают новые порции. Газы, образующиеся во время протекания химических процессов, выводятся посредством трубопроводов, размещённых в колошниковой части башни. Они имеют высокую температуру и используются для нагрева свежего потока, поступающего в домну для наддува. Нагрев производится в кауперах — установках, осуществляющих забор свежего воздуха, нагрев в теплообменных устройствах и подачу горячего воздуха в печь.

Видео:Демонтаж доменной печиСкачать

Назначение доменной печи и принцип работы

Производство чугуна в доменной печи является важной отраслью деятельности черной металлургии.

Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям.

Выплавка производится в доменной печи из пустых пород и рудного вещества.

В роли рудного вещества может выступать красный, бурый, шпатовый, магнитный железняк или марганцевые руды.

Восстановление железа — один из основных этапов производства чугуна.

В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления.

Существуют печи коксовые и древесноугольные.

Первые работают на коксе, вторые, соответственно – на древесном угле.

Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала.

В целом, можно выделить такие процессы:

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

Воздухонагреватель доменной печи — аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь.

Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

Принцип работы доменной печи основан на сложных физико-химических процессах.

Выделяют такие операции:

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья.

Главные материалы, с помощью которых возможна выплавка чугуна:

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

В печи шихта попадает в виде мелкопородных сплавленных кусков – окатышей или агломератов. В качестве рудного вещества могут выступать марганцевые руды или различные вариации железняка. Сырьё засыпают в колошник слоями, чередуя с пластами флюса и кокса.

Шлак всплывает на поверхности раскалённого чугуна. Примеси сливают до того, как жидкий металл застынет.

Подача сырья, как и работа печи, должна быть непрерывной. Постоянство процесса обеспечивают специальные транспортёры. Попадая через описанные элементы в горн, шихта проходит через ряд технологических процессов.

Сгорающий кокс даёт требуемую температуру, которая не должна опускаться ниже 2000 градусов. Горение способствует соединению кислорода и каменного угля. Параллельно образуется углекислый газ. Под влиянием высокой температуры последний становится оксидом углерода. Благодаря этому восстанавливается железо.

Чугун становится таковым после того, как железо пройдёт через расплавленный кокс. Чтобы результат стал возможным, железо должно насытиться углеродом. К чугунам относят сплавы, в составе которых на долю углерода приходится 2-5%.

После того, как готовый металл накопился в горне, его выпускают через летки. Через верхнее отверстие сначала выпускают шлак, а после – через нижнее – чугун. Последний сливается по каналам в ковши и отправляется на последующую обработку.

Видео:Доменная печь НЛМК 1Скачать

Фото доменной печи

Видео:Наука 2 0 Металлургия Доменная печь Рождение сталиСкачать

Оборудование, незаменимое в черной металлургии

Работа доменной печи — важная составная современной черной металлургии. В современном производстве применяется только оборудование с высоким уровнем производительности. Кроме того, прогрессивные доменные печи оснащены системами автоматики. Роль автоматики заключается в том, чтобы регулировать, контролировать и регистрировать главные характеристики рабочих операций по выплавке. Современная печь может контролировать уровень, на который засыпана шихта, подачу руды, температуру дутья и давление газа.

Производительность таких печей растет, можно сказать, в ногу со временем. Усовершенствования системы выплавки позволяют увеличить производительность оборудования в несколько раз.

Схема доменной печи дает визуальное понятие принципа ее работы. Здесь можно пронаблюдать, как меняется конструкция оборудования в местах повышенного температурного режима. Также, с учетом схемы, можно увидеть, где засыпаются составляющие сырья и до какого уровня.

Процессы в доменной печи происходят в строго установленном порядке. Сама печь имеет вертикальную форму, сравнимую с шахтным типом. Высота может немного отличаться, но не превышает 35 м. Диаметр сооружения, как правило, в 2,5 – 3 раза меньше. Процесс протекает в определенной последовательности. Сначала происходит восстановление железа. Затем восстанавливаются другие элементы – фосфор, сера и прочие. Образующийся шлак, уже существенно поменявший свои составные, стекает вниз и накапливается в области горна. Именно химическим составом шлака определяется состав чугуна.

Видео:Привокзальную площадь Барнаула планируют изменитьСкачать

Составляющие доменной печи

В процессе работы требуются вспомогательные устройства и механизмы, обеспечивающие качественную плавку чугуна. Необходимыми являются устройства для подъема и загрузки исходного сырья в печь.

Доменная печь требует постоянного обслуживания, особенно при выпуске шлака и чугуна. Для этого приспособлены литейные дворы, которые оборудованы мостовыми кранами.

Нагрев воздуха для работы печи, высокая температура плавки при меньшем количестве воздуха обеспечивают воздухонагреватели. К примеру, в печь, имеющую полезный объем 2000 м³, такое оборудование должно подавать в минуту 3800 м³ воздуха, температура которого составляет 1200 градусов.

Пар, образующийся за счет поступления воздуха в воздухонагреватель, должен быть постоянно влажным. Значение этого показателя регулируется при помощи автоматической системы.

Сжатый воздух, который необходим для сжигания топлива, поступает в печь благодаря воздуходувным машинам. Его давление на колошнике у современных печей достигает 25 МПа. Очистка колошникового газа происходит посредством газоочистителя.

Видео:Вид с доменной печи на АзовсталеСкачать

Кто изобрел?

Современную доменную печь изобрел Дж. Б. Нилсон, который первым начала подогревать воздух, подаваемый в домну, произошло то в 1829 г., а в 1857 г. Э. А. Каупер ввел в использование специальные регенеративные воздухонагреватели.

Это позволило сильно снизить расход кокса более, чем на треть и повысить эффективность работы печи. До этого первые доменные печи фактически были сыродутными, то есть в них вдувался не обогащенный и не подогретый воздух.

Использование кауперов, то есть регенеративных воздухонагревателей, позволило не только повысить эффективность домны, но и снизить или вовсе исключить закозление, что наблюдалось при нарушениях технологии. Можно смело утверждать, что это изобретение позволило довести процесс до совершенства. Современные домны работают именно по этому принципу, хотя их управление сегодня автоматизировано и обеспечивает большую безопасность.

Видео:Доменная печь Магнитогорского Металлургического КомбинатаСкачать

Назначение печей

Восстановление железа — один из основных этапов производства чугуна. В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления. Существуют печи коксовые и древесноугольными. Первые работают на коксе, вторые, соответственно – на древесном угле. Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Индустриальная доменная печь, называемая плавильной, предназначена для перевода обрабатываемого материала из одного состояния в другое. Так, твердое состояние постепенно, под воздействием температуры, превышающей температуру плавления, переходит в жидкое. Материал, доведенный до жидкого состояния может находиться во взвешенном положении, а также в кристаллизаторе, тигле, горне шахты или ванне на подине. Индустриальные доменные печи применяются в целях производства металлов из руд. Именно в них проходят еще процессы выплавки цветных металлов и стали, варки стекла и прочих.

Ремонт доменных печей можно проводить несколькими способами. Основные ремонтные работы производятся по мере необходимости или в связи с плановым капитальным ремонтом. Именно в этот период непрерывный процесс работы приостанавливается. Капитальный ремонт делится на три вида разрядов. По первому ремонтному разряду надлежит выпускать из горна жидкие продукты плавки полностью и проводить тщательный осмотр всего оборудования. Второй разряд обозначает средний ремонт с заменой некоторых элементов. Третья категория ремонта подразумевает смену засыпных устройств и поправку колошниковой защиты.

Видео:Приложение к лекции 2 Устройство доменной печиСкачать

Заключение

Доменная печь – одна из самых важных составляющих чёрной металлургии. В современных реалиях домны обычно «встроены» в металлургические комбинаты. Средняя печь способна ежедневно выдавать около 12000 т чугуна, расходуя при этом приблизительно 20000 т исходного сырья.

Видео:Последняя плавка мартеновской печи на ДМЗСкачать

Доменный процесс

Современные печи для плавки чугуна обеспечивают примерно 80 % от общего количества чугуна, с разливочных площадок он сразу подается в электроплавильные либо мартеновские цеха, где и происходит переделка черного металла в сталь с требуемыми качествами.

Из чугуна получают чушки, отправляемые затем производителям для отливки их в вагранках. Для слива шлака и чугуна используются специальные отверстия, называемые летки. Однако в современных печах применяются не отдельные, а один общий леток, разделяемый специальной жароупорной плитой на каналы для подачи чугуна и шлака.

Как работает домна?

Температура в доменной печи может составлять 200-250°С непосредственно под колошником и до 1850-2000°С в активной зоне – распаре.

При подаче в печь горячего воздуха и розжиге кокса в домне повышается температура, начинается процесс разложения флюса, в результате чего повышается содержание углекислого газа.

При понижении столба материала в шихте происходит восстановление монокисла железа, в нижней части столба из FeO восстанавливается чистое железо, стекающее в горн.

По мере стекания железо активно контактирует с углекислым газом, происходит насыщение металла и придание ему требуемых свойств. Общее содержание углерода в железе может составлять от 1,7%.

Горн доменной печи