- iSopromat.ru

- Построение диаграммы

- Испытание материалов на растяжение

- Определение основных механических характеристик конструкционных материалов при осевом растяжении

- © Волгоградский

- ЛАБОРАТОРНАЯ РАБОТА № 2

- Тема: определение механических характеристик конструкционных материалов при осевом растяжении.

- 🎬 Видео

Видео:Диаграмма растяжения, методы испытаний материаловСкачать

iSopromat.ru

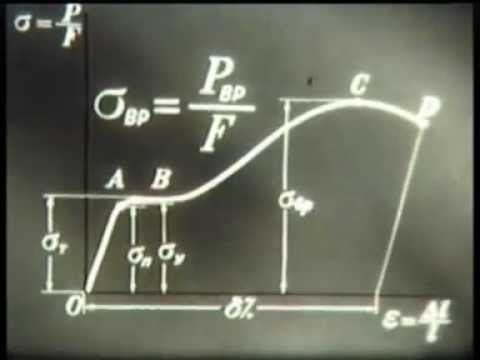

Диаграмма растяжения стали показывает зависимость удлинения образца от продольной растягивающей силы/

Ее построение является промежуточным этапом в процессе определения механических характеристик материалов (в основном стали и других металлов).

Диаграмму растяжения материалов получают экспериментально, при испытаниях образцов на растяжение.

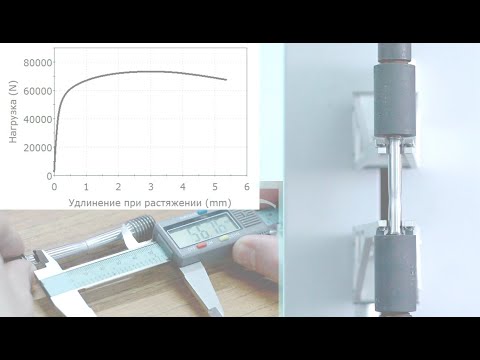

Для этого стальные образцы стандартных размеров закрепляют в специальных испытательных машинах (например УММ-20 или МИ-40КУ) и растягивают до полного разрушения (разрыва). При этом специальные приборы фиксируют зависимость абсолютного удлинения образца от прикладываемой к нему продольной растягивающей нагрузки и самописец вычерчивает кривую характерную для данного материала.

На рис. 1 показана диаграмма растяжения малоуглеродистой стали. Она построена в системе координат F-Δl , где:

F — продольная растягивающая сила, [Н];

Δl — абсолютное удлинение рабочей части образца, [мм]

Как видно из рисунка, диаграмма имеет четыре характерных участка:

I — участок пропорциональности;

II — участок текучести;

III — участок самоупрочнения;

IV — участок разрушения.

Видео:Испытание на растяжение стального образца с построением диаграммы растяженияСкачать

Построение диаграммы

Рассмотрим подробнее процесс построения диаграммы.

В самом начале испытания на растяжение, растягивающая сила F , а следовательно, и деформация Δl стержня равны нулю, поэтому диаграмма начинается из точки пересечения соответствующих осей (точка О ).

На участке I до точки A диаграмма вычерчивается в виде прямой линии. Это говорит о том, что на данном отрезке диаграммы, деформации стержня Δl растут пропорционально увеличивающейся нагрузке F.

После прохождения точки А диаграмма резко меняет свое направление и на участке II начинающемся в точке B линия какое-то время идет практически параллельно оси Δl , то есть деформации стержня увеличиваются при практически одном и том же значении нагрузки.

В этот момент в металле образца начинают происходить необратимые изменения. Перестраивается кристаллическая решетка металла. При этом наблюдается эффект его самоупрочнения.

После повышения прочности материала образца, диаграмма снова «идет вверх» (участок III ) и в точке D растягивающее усилие достигает максимального значения. В этот момент в рабочей части испытуемого образца появляется локальное утоньшение (рис. 2), так называемая «шейка», вызванное нарушениями структуры материала (образованием пустот, микротрещин и т.д.).

Рис. 2 Стальной образец с «шейкой»

Вследствие утоньшения, и следовательно, уменьшения площади поперечного сечения образца, растягиваещее усилие необходимое для его растяжения уменьшается, и кривая диаграммы «идет вниз».

В точке E происходит разрыв образца. Разрывается образец конечно же в сечении, где была образована «шейка»

Работа затраченная на разрыв образца W равна площади фигуры образованной диаграммой. Ее приближенно можно вычислить по формуле:

По диаграмме также можно определить величину упругих и остаточных деформаций в любой момент процесса испытания.

Для получения непосредственно механических характеристик металла образца диаграмму растяжения необходимо преобразовать в диаграмму напряжений.

Уважаемые студенты!

На нашем сайте можно получить помощь по техническим и другим предметам:

✔ Решение задач и контрольных

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Видео:Условная диаграмма напряжений. Пластичные и хрупкие материалыСкачать

Испытание материалов на растяжение

ИСПЫТАНИЕ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ

Цель работы: получение навыков проведения механических испытаний образца на растяжение; изучение поведения пластичных и хрупких материалов при растяжении до разрушения. Задачи: построение диаграммы растяжения и диаграммы условных напряжений; определение основных характеристик: предела пропорциональности, предела текучести (условного предела текучести), предела прочности, удельной работы деформации образца, относительного удлинения и относительного сужения; определение марки материала по результатам исследований. Условия проведения испытаний.

Выбор материалов для изготовления деталей машин, механизмов, приборов, строительных конструкций, инструментов, бытовой техники и пр. определяется совокупностью их механических свойств – конструктивной прочностью. Для определения конструктивной прочности используют два вида оценки: прочностные свойства, определяемые независимо от особенностей изготавливаемых из них изделий и условий их службы; свойства материалов, непосредственно связанные с условием службы изделия и определяющие их долго-вечность и надежность. Одним из методов оценки прочностных свойств, относящихся к первой группе, является испытание материалов на растяжение.

По этой ссылке вы найдёте полный курс лекций по математике:

Для испытаний применяют пропорциональные цилиндрические (рис. 1.1, а) или плоские (рис. 1.1, б) образцы. Наиболее распространены цилиндрические образцы, у которых расчетная дли-на в пять раз превышает диаметр (т.н. короткие пятикратные образцы). Для короткого образца между начальной расчетной длиной и площадью поперечного сечения существует зависимость .

Для фиксирования начальной длины на образце (еще до проведения испытаний) с помощью керна намечают метки (на рис. 1.1 они изображены в виде точек). 6 Испытания на растяжение производят на специальных испытательных машинах (рис. 1.2) по методике, указанной в ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение». Форма и размеры головок и переходных частей образцов определяются способом их крепления в захватах испытательных машин.

Диаграмма растяжения и ее анализ Суть испытаний заключается в следующем. Образец (рис. 1.1) закрепляют в захватах испытательной машины (рис. 1.2) и растягивают до разрыва, измеряя нагрузку (кгс или Н) и удлинение образца (мм). Графическое представление полученной кривой в координатах называется диаграммой растяже-ния. Типичный вид диаграммы растяжения малоуглеродистой стали изображен на рис. 1.3.

Рис. 1.3. Диаграмма растяжения малоуглеродистой стали На диаграмме выделяют несколько характерных участков и точек. Прямолинейный участок OC указывает на пропорциональность между нагрузкой P и удлинением образца ?l . Эта пропорциональность впервые была замечена в 1670 г. Робертом Гуком и получила в дальнейшем название – закон Гука. Если образец нагрузить в пределах упрP , а затем полностью разгрузить и замерить его длину, то никаких последствий нагружения не об-наружится.

Возможно вам будут полезны данные страницы:

Такой характер деформирования образца называется упругим. 8 Участок CB соответствует равномерной (т.е. по всему объёму материала) пластической деформации, а участок правее точки B – сосредоточенной пластической деформации. При нагружении образца силой превышающей упрP появляется остаточная (пластическая) деформация. Пластическое де-формирование идет при возрастающей нагрузке, так как металл упрочняется в процессе деформирования.

Упрочнение металла при деформировании называется наклёпом. Выше точки С линия диаграммы растяжения значительно отклоняется от первоначальной прямой линии (деформация начинает расти более интенсивно) и при нагрузке TP (точка Д ) на графике может наблюдаться горизонтальный участок (более наглядно показан на рис. 1.4, линия 2). В этой стадии испытания в материале образца пластические деформации распространяются по всему его объёму. Образец получает значительное остаточное удлинение, практически без увеличения нагрузки.

Рис. 1.4. Характерные виды диаграмм растяжения: 1 – сталь легированная; 2 – сталь Ст 3; 3 – чугун; 4 – латунь 1 2 3 4 Площадка текучести 9 Свойство материала деформироваться при практически по-стоянной нагрузке называется текучестью, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Во время испытаний на площадке текучести может наблюдаться внезапное падение нагрузки, что объясняется особенностями размножения и перемещения дислокаций в поликристаллических материалах.

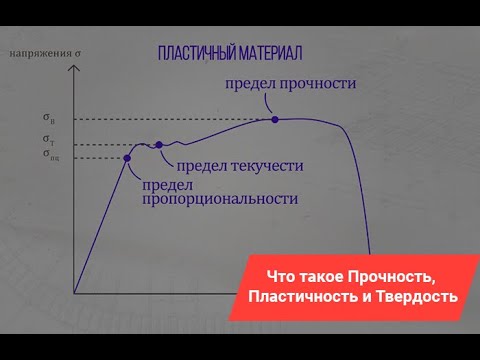

Материалы, для которых присутствует область текучести, называются вязкими (или пластичными), для которых она практически отсутствует – хрупкими. Характерные диаграммы растяжения для некоторых конструкционных материалов приведены на рис. 1.4. При дальнейшем увеличении нагрузки (выше точки Д , рис. 1.3), претерпев состояние текучести, материал снова приоб-ретает способность сопротивляться растяжению, при этом пластическая деформация, а вместе с ней и наклеп, все более увеличиваются, равномерно распределяясь по всему объему образца (наблюдается т.н. равномерная пластическая деформация).

После достижения максимального значения нагрузки maxP в наиболее слабом месте (обычно в средней части образца) появляется мест-ное сужение – шейка (рис. 1.5 и рис. 1.6, а), в которой в основном и протекает дальнейшее пластическое деформирование (т.е. имеет место сосредоточенная пластическая деформация). В это время между деформированными зернами, а иногда и внутри самих зерен могут зарождаться трещины. В связи с раз-витием шейки, несмотря на продолжающееся упрочнение метал-ла, нагрузка уменьшается от max P до кP (рис. 1.3) и при нагрузке кP происходит разрушение образца (рис. 1.6).

При этом упругая деформация образца упрl? исчезает, а пластическая (остаточная) остl сохраняется (рис. 1.3). Пунктирная наклонная линия на рис. 3 проводится параллельно прямой OC . Таким образом, полная деформация (удлинение) образца полнl складывается из остаточной (пластической) деформации ост l и упругой деформации . В местах разрыва некоторых пластичных материалов (например, алюминия), на одной из частей разрыва может 10 наблюдаться чашка, а на другой конус (рис. 1.7, а). При разрыве хрупких материалов шейка не образуется (рис. 1.6, б и 1.7, б).

Диаграмма условных напряжений. Механические ха-рактеристики материала Ординаты диаграммы растяжений в координатах не являются качественными характеристиками материала, посколь-ку растягивающая образец сила P зависит от площади сечения, а удлинение образца – от его длины.

Чтобы исключить влияние размеров образца и получить диаграмму не образца, а самого ма-териала и дать количественную оценку механическим свойствам, диаграмму растяжений, полученную в ходе испытаний (т.н. ма-шинную диаграмму) перестраивают в координатах путём деления абсцисс – на первоначальную фиксированную длину об-разца 0l (мм), а ординат P (Н) на первоначальную площадь сече-ния образца 0A (мм2), т.е.: 0 (1.2) Перестроенная таким образом диаграмма называется диаграммой условных напряжений или диаграммой деформаций.

С помощью неё можно определить прочностные характеристики материала, к которым относятся: 1) Предел пропорциональности ПЦ? – наибольшее напря-жение, после которого нарушается справедливость закона Гука , где E – модуль продольной упругости. При этом угол наклона к оси абсцисс прямолинейной части диаграммы. Предел пропорциональности (МПа) определяется по форму-ле: – максимальное усилие на диаграмме растяжения (Н), после которого линейная зависимость исчезает.

12 Обычно при практических расчётах для невязких (хрупких) материалов отклонение от закона Гука не учитывают, т.е. криво-линейную часть диаграммы заменяют условной, прямолинейной.

При аналитическом способе определения величины с допус-ком 50% необходимо установить значение напряжения, при котором уменьшается на 50% по сравнению с тангенсом угла наклона максимального значения на линейном (упругом) участке. Для этого следует рассчитать тангенс угла наклона линии графи-ка к оси абсцисс на i -ом участке диаграммы: ?? , (1.4) и проследить за его изменением. Для проверки правильности найденного значения усилия , и соответствующего предела пропорциональности можно воспользоваться графическим способом.

Пусть точка K (рис. 1.8) соответствует значению ПЦ P , найденного аналитическим способом. Через точку K параллель-ную оси абсцисс проводят прямую АK , и откладывают на ней отрезок KD , в два раза меньший отрезка . Тан-генс угла наклона прямой OD к оси ординат будет, очевидно, на 50% больше тангенса угла наклона прямолинейного участка диа-граммы растяжения. Поэтому касательная к диаграмме NK , про-веденная параллельно D, должна иметь точку качания, совпа-дающую с точкой K .

Если визуальное расхождение является су-щественным, то результаты аналитического способа определения значений необходимо пересмотреть. 2) Предел текучести Т– напряжение, при котором проис-ходит рост деформации без заметного увеличения растягиваю-щей нагрузки. Если на диаграмме условных напряжений присут-ствует явно выраженная площадка текучести (рис. 1.4, линия 2), то предел текучести определяется по формуле: (1.5) 13 Рис. 1.8. Графический способ определения условного предела пропорциональности.

Если на площадке текучести наблюдается внезапное паде-ние нагрузки, то выделяют, соответственно, верхний BТ. и ниж-ний HТ пределы текучести. Для материалов без чётко выраженного предела текучести (рис. 1.4, линии 1, 3, 4), определяют условный предел текучести 2,0 , который соответствует остаточной деформации, равной 0,2%. В этом случае поступают следующим образом. Сначала определяют величину остаточной деформации в виде отрезка: – начальная длина образца до проведения испытаний на растяжение (рис. 1.1).

Затем по оси абсцисс, вправо от начала координат, отмеря-ют отрезок равный величине 1OO (рис. 1.9). Через начало коор-динат O и точку К , соответствующую ординате предела пропор-циональности (рис. 1.8), проводят прямую OK . И, наконец, через 14 точку 1O проводят прямую FO1 , параллельную прямой OK , где точка F лежит на линии графика диаграммы растяжения. Орди-ната точки F будет соответствовать величине силы 2,0P , по зна-чению которой и определяют условный предел текучести: . (1.7) Рис. 1.9.

Графический способ определения условного предела текучести 3) Предел прочности (временное сопротивление) B? – напряжение, соответствующее наибольшей нагрузке ВP (рис. 1.4), предшествующей разрыву образца: . (1.8) Предел прочности на диаграмме соответствует точке, в ко-торой касательная параллельна оси абсцисс. 15 Кроме перечисленных выше характеристик прочности ( , при испытании на растяжение определяют также относительное удлинение после разрыва и относительное сужение после разрыва .

Относительное удлинение: , первоначальная расчетная длина образца конечная расчетная длина образца. Разность в данном случае можно принять равной ве-личине остаточной деформации: . 5) Относительное сужение: , – начальная площадь поперечного сечения образца; КA – площадь поперечного сечения в наиболее тонком месте шейки после разрыва Механические характеристики являются характери-стиками пластичности материала: чем они больше, тем материал пластичнее.

Для большинства сталей, . С помощью диаграммы также может быть определена удельная работа деформации при растяжении образца или статическая вязкость (Дж/мм3)1, вычисляемая по формуле:работа, затраченная на разрушение образца – начальный объём расчетной части образца (мм3). Начальный объём определяется по формуле: соответственно площадь поперечного сечения и начальная длина образца (см. рис 1.1).

| Работа, затраченная на пластическую |

деформацию пропорциональна площади диаграммы растяжения – площадь диаграммы, см2. Определяется непосредствен-но из построенной диаграммы число полных квадратов (размер одного квадрата 1 см ?1 см) – на рисунке выделены серым цветом, число неполных квадратов – на рисунке белым цветом;

n – масштаб усилий (Н/см), численно равный величине усилия , соответствующего 1 см дли-ны по оси ординат; m – масштаб удлинений (мм/см), численно равный величине удлинения (мм), соответствующего 1 см длины по оси абсцисс. Линия ME проводится параллельно отрезку OK , который соответствует упругой деформации (см. также рис. 1.3). Как было указано ранее, отрезок ост ?l соответствует величине остаточной (пластической) деформации.

Удельная работа пластической деформации при испытании образца до разрушения, наряду с характеристиками пластично-сти, используется в качестве показателя, определяющего в какой-то мере вероятность хрупкого разрушения, а также для оценки обрабатываемости материала. Показатель статической вязкости имеет большое значение, например, для определения геометрических параметров пружин. 17 Рис. 1.10. К нахождению работы, затраченной на растяжение

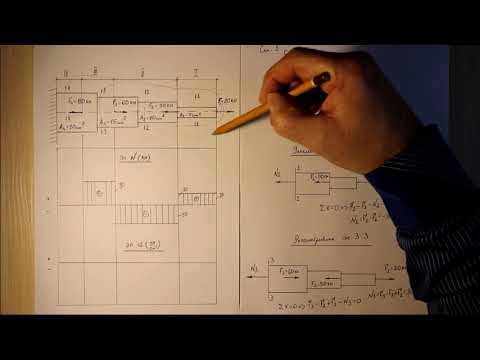

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Варианты заданий см. табл. 1.1 и 1.2 (Приложение 8, Задание №1). Исходные данные и результаты расчета внести в специальную форму (см. далее «Отчёт по работе»). 1. Карандашом выполнить эскиз образца для проведения испытания на растяжение (рис. 1.1, а), указав необходимые геометрические размеры (мм), согласно варианта задания. 2.

Заполнить таблицу испытаний , согласно исходным данным. 3. Определить приращения величин , а также по формуле, начиная со второго значения испытаний. 18 4. На миллиметровой бумаге, выбрав масштаб, в координатах построить диаграмму растяжения. На осях ко-ординат поставить числовые значения. 5. Путём деления абсцисс на первоначальную фиксированную длину образца 0 l , а ординат P на первоначальную площадь сечения образца , , преобразовать координатные оси ? , т.е. преобразовать диаграмму растяжения в диаграмму условных напряжений (вторую линию графика строить не требуется – графики совпадут).

На осях координат поставить числовые значения (безразмерная величина) и . Таким образом, график будет иметь двойные оси. 6. Анализируя изменение величины определить вели-чину нагрузки и значение предела пропорциональности по формуле. 7. Путём графических построений проверить правильность определения величины . При необходимости внести корректировки. 8. По диаграмме деформации, в зависимости от её вида, определить предел текучести или условный предел текучести , используя формулы ). 9.

Определить значение предела прочности В по формуле . 10. Изобразить на диаграмме деформации обозначения и числовые значения прочностных свойств. 11. Используя исходные данные, по формулам определить, соответственно, величины относительного удлинения и относительного сужение . 2 Миллиметровую бумагу можно распечатать на принтере, используя специальную программу, имеющуюся в сети Интернет в свободном доступе, например на сайтах: или с использованием программы Graph Paper Printer v.5.4.0.2. 19 12.

Определить площадь под кривой на диаграмме де-формации и рассчитать удельную работу деформации при растяжении, используя формулы . 13. Используя справочные данные «Механические свойства сталей» (Приложение 7.1), и полученные значения прочностных характеристик и характеристик пластичности определить марку исходного материала, для которого табличные и рассчитанные величины совпадают в боль-шей степени. Вопросы для самопроверки:

1. Какие виды оценки применяются при определении конструктивной прочности? 2. Какие виды образцов применяют при проведении испытаний на растяжение? 3. Каким образом на практике фиксируется начальная длина образца? 4. В чём заключается суть испытаний на растяжение? Какое оборудование для этого необходимо? 5. Какие характерные участки можно выделить на диаграмме растяжений? 6. Что такое диаграмма условных напряжений?

С какой целью она строится? 7. Какие материалы называю вязкими, а какие хрупкими? 8. Чем диаграммы растяжений для вязких (пластичных) материалов отличаются диаграмм растяжений для хрупких материалов? 9. Дайте понятия остаточной деформации. Что такое наклеп? 10. Какие механические свойства характеризуют прочность материала? 11. Как по диаграмме деформаций определить прочностные характеристики для пластичных материалов?

12. Каким образом можно определить предел текучести материала, не имеющего на диаграмме напряжений характерной площадки текуче-сти? 13. Дайте понятие нижнему и верхнему пределу текучести. Вследствие чего происходит явление снижения нагрузки? 14. Какие характеристики пластичности вы знаете? Как определить их значения? 15. Как на практике можно определить удельную работу деформации (статическую вязкость)? На что затрачивается работа?

Присылайте задания в любое время дня и ночи в ➔

Официальный сайт Брильёновой Натальи Валерьевны преподавателя кафедры информатики и электроники Екатеринбургского государственного института.

Все авторские права на размещённые материалы сохранены за правообладателями этих материалов. Любое коммерческое и/или иное использование кроме предварительного ознакомления материалов сайта natalibrilenova.ru запрещено. Публикация и распространение размещённых материалов не преследует за собой коммерческой и/или любой другой выгоды.

Сайт предназначен для облегчения образовательного путешествия студентам очникам и заочникам по вопросам обучения . Наталья Брильёнова не предлагает и не оказывает товары и услуги.

Видео:Метод испытания на растяжениеСкачать

Определение основных механических характеристик конструкционных материалов при осевом растяжении

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАМЫШИНСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ (ФИЛИАЛ)

ВОЛГОГРАДСКОГО ГОСУДАРСТВЕННОГО ТЕХНИЧЕСКОГО УНИВЕРСИТЕТА

КАФЕДРА «ОБЩЕТЕХНИЧЕСКИЕ ДИСЦИПЛИНЫ»

КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ПРИ ОСЕВОМ РАСТЯЖЕНИИ

к лабораторной работе № 2

по дисциплине «Сопротивление материалов»

Определение основных механических характеристик конструкционных материалов при осевом растяжении: Методические указания к лабораторной работе № 2 по дисциплине «Сопротивление материалов» / Сост. . , ; Волгоград, гос. техн. ун-т. – Волгоград, 2006. – 17 с.

Содержат краткую теорию, сведения об используемых в работе оборудовании, приборах и образце, порядок проведения работы и форму отчета, а также перечень контрольных вопросов.

Подготовлены в соответствии с рабочей программой по дисциплине «Сопротивление материалов» и предназначены в помощь студентам, обучающимся по направлениям: 140200.

Ил. 5. Табл. 4. Библиогр.: 4 назв.

Рецензент: к. т. н., доцент

Печатается по решению редакционно-издательского совета

Волгоградского государственного технического университета

|

© Волгоградский

ЛАБОРАТОРНАЯ РАБОТА № 2

Тема: определение механических характеристик конструкционных материалов при осевом растяжении.

Цель работы: изучение опытным путем поведения пластичной стали при растяжении вплоть до разрушения. Определение основных механических характеристик.

Время проведения: 2 часа.

1. Краткие теоретические сведения

1.1. Исследуемые свойства

В данной лабораторной работе предстоит исследовать опытным путем такие свойства материалов как прочность и пластичность.

Прочность – это способность материала сопротивляться действующим нагрузкам, не разрушаясь.

Пластичность – это способность материала сохранять измененную форму и размеры после устранения нагрузок.

Пластической называют деформацию, которая остается в теле после снятия нагрузок.

При проектировании и расчете элементов инженерных конструкций необходимо знание механических свойств применяемых материалов. К числу таких свойств в первую очередь и относятся прочность и пластичность.

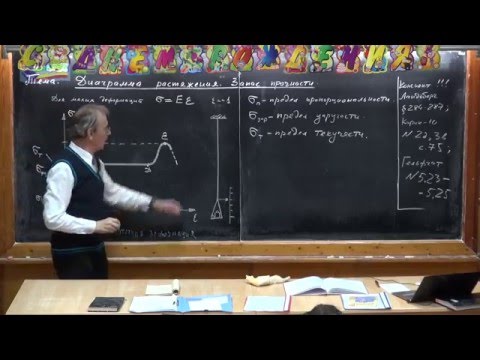

К характеристикам прочности относятся: предел пропорциональности, предел упругости, предел текучести, предел прочности или временное сопротивление.

Характеристиками пластичности являются: относительное остаточное удлинение, относительное сужение образца при разрыве, удельная работа деформации.

Для пластичных материалов, к числу которых относится малоуглеродистая сталь, основным испытанием, дающим возможность определить перечисленные выше механические характеристики, является испытание на растяжение.

Все перечисленные характеристики прочности и пластичности могут быть найдены из диаграммы растяжения. Поэтому основной задачей испытания является получение диаграммы растяжения – графика зависимости между растягивающей образец силой и его удлинением. Испытание производится с помощью разрывных машин, снабженных специальным

аппаратом для автоматической записи диаграммы растяжения.

1.2. Машинная диаграмма растяжения

Графическое изображение зависимости между нагрузками (напряжениями) и деформациями представляет собой диаграмму растяжения.

Испытательные машины имеют специальные приспособления, которые автоматически фиксируют диаграмму растяжения в координатах: нагрузка – F, абсолютное удлинение рабочей части образца – Δℓ.

На диаграмме растяжения пластичной стали (рис. 1) различают следующие характерные участки:

ОА – участок прямой пропорциональной зависимости между растягивающим усилием и абсолютным удлинением. Нагрузка Fпц, соответствующая точке А диаграммы, называется нагрузкой, соответствующей пределу пропорциональности.

ОВ – участок упругих деформаций. При этом нагрузка Fу,, определяемая ординатой точки В, называется нагрузкой, соответствующей пределу упругости. Точки А и В пластичной стали, как правило совпадают, т. е. можно считать, что Fпц = Fу.

СС’– площадка текучести, ей соответствует нагрузка FT. Здесь наблюдается заметный рост пластической деформации при практически неизменной нагрузке.

С’D – участок упрочнения. Здесь материал приобретает способность снова сопротивляться растяжению. Нагрузка Fmax, определяемая ординатой точки D диаграммы называется нагрузкой, соответствующей пределу прочности.

DE – участок снижения сопротивления образца вследствие образования шейки. Точка Е соответствует разрушению образца, ее ордината FP – разрушающей нагрузке

В процессе растяжения образца из пластичной стали с ним происходят следующие видимые изменения. Так, если приостановить испытания при нагрузке, несколько превышающей значение FT и осмотреть поверхность рабочей части образца, то на ней заметим линии, расположенные примерно под углом 45° к оси образца – линии Чернова-Людерса. Это следы сдвигов в кристаллах феррита, совпадающие практически с плоскостями действия максимальных касательных напряжений.

При достижении нагрузкой максимального значения на образце в самом слабом месте появляется местное сужение – шейка.

|

С этого момента продольная деформация зависит не столько от длины образца, сколько от его диаметра. Этим объясняется необходимость иметь для стандартных образцов определенное соотношение между длиной образца и его диаметром. При этом деформация образца приобретает местный характер – происходит течение материала в области шейки, и в связи с быстрым уменьшением сечения образца, в этом месте для развития деформации требуется меньшая нагрузка. Этим и объясняется падение нагрузки за точкой D диаграммы.

Если довести значение нагрузки до FN > FT и затем выключить машину, то линия NN1 оставленная самописцем (диаграмма разгрузки) окажется параллельной первоначальному прямолинейному участку OA диаграммы (рис. 2).

Отрезок ОN1 соответствует остаточной деформации, полученной образцом, а отрезок N1N2 – упругой ее части.

1.

Диаграмма растяжения пластичной стали в координатах F — Δℓ зависит от размеров образца. Чем длиннее образец, тем больше его абсолютное удлинение при одной и той же нагрузке.

|

Для того, чтобы исключить влияние размеров образца на диаграммы, что в свою очередь позволит их сравнивать для различных материалов, на основании машинной диаграммы в координатах F — Δℓ строят условную диаграмму напряжений в координатах s — e.

Условной эту диаграмму называют по той причине, что:

во-первых, величину напряжений получают путем деления соот-

ветствующих значений нагрузок на первоначальную площадь поперечного сечения образца Ао:

т. е.

где dо – диаметр рабочей части образца до испытания;

во-вторых, величину относительной продольной деформации получают путем деления соответствующего значения абсолютной деформации Δℓ на первоначальную длину образца ℓо, т. е.:

Диаграмма в координатах s — e для пластичной стали имеет вид, показанный на рис.3.

Им соответствуют следующие механические характеристики прочности:

· точке A – предел пропорциональности

· точке B – предел упругости

· точке C – предел текучести

· точке D – предел прочности

· точке Е – условное напряжение при разрыве

· точке К – истинный предел прочности

где Аш – площадь сечения образца в самом тонком месте (в месте разрыва).

Из диаграммы напряжений очевидно, что опасным напряжением для пластичного материала является предел текучести, т. к. нормальная работа элементов конструкций невозможна в случае самопроизвольной значительной пластичной деформации.

Для оценки пластических свойств материала служат характеристики пластичности:

· относительное остаточное удлинение:

где ℓк – длина рабочей части образца после разрыва;

- относительное остаточное сужение:

Чем выше значение характеристик пластичности, тем более пластичен материал.

2. Краткие сведения об оборудовании и образце

2. 1. Оборудование

Для испытания стального образца на растяжение в данной работе используются машины Р – 5, Р — 10 и РМ — 200.

РМ-200 — разрывная машина, предназначенная для статических испытаний при нормальной температуре стандартных образцов металлов по ГОСТ1497 – 84. Наибольшая предельная нагрузка 200 кН.

Р-5, Р-10 – разрывные испытательные машины, предназначенные для статических испытаний материалов на растяжение. При использовании дополнительных приспособлений на этих машинах можно проводить испытания на сжатие и изгиб. Развивают максимальное усилие соответственно 50 кН (5 т) и 100 кН (10 т).

Испытательные машины состоят из механизмов нагружения образца, передачи растягивающей силы, центровки образца, измерения растягивающего усилия.

Кроме того, машины снабжены прибором, записывающим диаграмму растяжения.

Машины имеют гидравлический привод, обеспечивающий деформацию путем перемещения поршня гидравлического цилиндра.

Расположение образца, предназначенного для испытания, в этих машинах вертикальное. Передача усилия на образцы осуществляется с помощью захватов. Для уменьшения эксцентричности приложения нагрузки применяют самоцентрирующиеся шаровые опоры.

Нагружение образца осуществляется вследствие взаимного перемещения захватов, которое происходит настолько медленно, что ускорением частиц материала в процессе деформирования можно пренебречь (это и является характеристикой статического нагружения).

Нижний захват связан с электродвигателем и является подвижным. Верхний захват связан со стрелкой силоизмерителя, что позволяет для любого момента испытания установить значение силы, растягивающей образец.

Для проведения испытания на растяжение используются плоские или цилиндрические образцы, форма и размеры которых определены ГОСТ 1497 – 73.

В данной работе используются цилиндрические образцы с соотношением длины ℓо и диаметра d0 рабочей части 1 :1.

Концевые части образцов (головки) массивные по сравнению с рабочей частью и служат для установки образца в захваты машины см. рис. 4.

Переход от рабочей части образца к головкам осуществляется плавно во избежании концентрации напряжений.

Для испытания могут быть использованы так называемые «малые» образцы с соотношением размеров ℓо = 5 × d0.

Рис. 4

3. ПОРЯДОК Выполнения работы

3.1. Подготовка к эксперименту

1. Записать в отчет тему и цель работы, наименование испытательной машины, и измерительного инструмента; материал образца.

2. Изобразить рисунок образца до испытания.

3. Измерить с помощью штангенциркуля диаметр рабочей части образца (часть образца с наименьшим диаметром – рабочая).

4. Измерить длину ℓо рабочей части образца.

5. Вычислить площадь поперечного сечения образца. Все записать в табл. 1 отчета.

3.2. Экспериментальная часть

1. Установить образец в захваты машины.

2. Включить машину и наблюдать за процессом растяжения образца и шкалой силоизмерителя.

3. Зафиксировать нагрузку, соответствующую пределу пропорциональности (Fпц) и пределу упругости (Fу), т. е., соответствующую окончанию прямолинейного участка диаграммы.

4. Зафиксировать нагрузку, соответствующую пределу текучести (Fт), т. е., соответствующую моменту испытания, когда стрелка силоизмерителя остановится.

5. Зафиксировать максимальную нагрузку (Fmax).

6. Зафиксировать нагрузку в момент разрыва (Fр).

7. Снять диаграмму с пишущего устройства машины.

3.3. Обработка опытных данных

1. Сложить плотно обе части образца в месте разрыва и измерить длину рабочей части ℓк и диаметр dш в месте разрыва. Записать в табл. 1 отчета.

2. Вычислить площадь поперечного сечения в месте разрыва по формуле

3. Изобразить рисунок образца после испытания.

4. Определить абсолютное остаточное удлинение, соответствующее моменту разрыва образца по формуле

5. Произвести обработку машинной диаграммы растяжения (рис. 5).

5.1. На диаграмму нанести координатные оси. Ось абсцисс совместить с нулевой линией диаграммы, а для проведения оси ординат (оси нагрузок) найти начало координат – т. е. продолжить прямолинейный участок диаграммы до пересечения с осью абсцисс. Таким образом из рассмотрения исключается начальный криволинейный участок диаграммы, который возникает вследствие первоначального обжатия головок образца в захватах машины.

5.2. Через точку Е (рис. 5), соответствующую разрыву образца провести прямую, параллельную прямолинейному участку OA диаграммы до пересечения с осью Δℓ в точке Е1.

5.3. Отрезок ОЕ1, есть абсолютное остаточное удлинение, соответствующее моменту разрыва образца,

5.4. Измерить отрезок ОЕ1, в мм и вычислить масштаб по оси Δℓ.

5.5. Опустить перпендикуляры из точек А, С, С¢, D и Е на ось Δℓ.

5.6. Измерить отрезки ОА1, ОС1, ОС¢1, ОD1, ОЕ’1 и их длину занести в табл. 2.

5.7. Вычислить абсолютные удлинения, соответствующие характерным точкам диаграммы:

Результаты записать в табл. 3.

5.8. Измерить длину перпендикуляра DD1 и вычислить масштаб диаграммы по оси ординат.

5.9. Измерить длину перпендикуляров АА1, CC1, EE1 и их значения записать в табл. 2 отчета.

5.10. Вычислить нагрузки, соответствующие точкам А, С, и E диаграммы F – ∆ℓ:

Результаты записать в табл. 3.

5.11. Вычислить значения относительных деформаций, соответствующих характерным точкам диаграммы (табл. 4):

5.12. Определить характеристики прочности по соотношениям, приведенным в п. 1.3. и занести их в табл. 3.

5.13. Изобразить диаграмму растяжения в координатах s — e.

Записи в отчете представлять подробно: формула, численные значения исходных величин, ответ.

5.14.Определить характеристики пластичности (относительное удлинение и относительное сужение образца), используя формулы раздела 1.3.

6. Записать выводы, в которых отразить особенности процесса растяжения пластичного материала:

· что происходит с образцом при достижении нагрузкой значений FТ, Fmax;

· как соотносятся нагрузки Fp и Fmax;

· какие напряжения являются опасными для пластичного материала.

Ниже приводится форма отчета по лабораторной работе.

🎬 Видео

Урок 210. Диаграмма растяжения. Запас прочностиСкачать

Испытания на растяжениеСкачать

Что такое Прочность, Пластичность, Твердость материала. Простое объяснениеСкачать

Диаграмма растяжения стали. Испытания стали на разрыв. Закон Гука. Лабораторная работа №1.Скачать

Определение усилий, напряжений и перемещений. СопроматСкачать

Сопромат Диаграмма растяжения-сжатия (лекция)Скачать

Основы Сопромата. Теория 1. Растяжение - сжатие стержняСкачать

242) Диаграмма растяжения металлов (материаловедение)Скачать

Осевое растяжение (сжатие).Решаем ступенчатый брус.Скачать

Осевое растяжение-сжатиеСкачать

Определение усилий, напряжений и перемещений при растяжении-сжатииСкачать

Сталь 20, растяжение образца, шейка.Скачать

Занятие по теме диаграмма растяженияСкачать

Лабораторная работа №1 Растяжение образца из низкоуглеродистой сталиСкачать

Сопромат. Часть 1. Растяжение (сжатие). Построение эпюр продольных сил и нормальных напряжений.Скачать

Сопротивление материалов. Лекция 4 (диаграммы растяжения/сжатия).Скачать