- ГОСТ 2.308-79 ЕСКД. Указание на чертежах допусков формы и расположения поверхностей

- 1. ОБЩИЕ ТРЕБОВАНИЯ

- 2. НАНЕСЕНИЕ ОБОЗНАЧЕНИЙ ДОПУСКОВ

- 3. ОБОЗНАЧЕНИЕ БАЗ

- 4. УКАЗАНИЕ НОМИНАЛЬНОГО РАСПОЛОЖЕНИЯ

- 5. ОБОЗНАЧЕНИЕ ЗАВИСИМЫХ ДОПУСКОВ

- ПРИЛОЖЕНИЕ 1 Обязательное

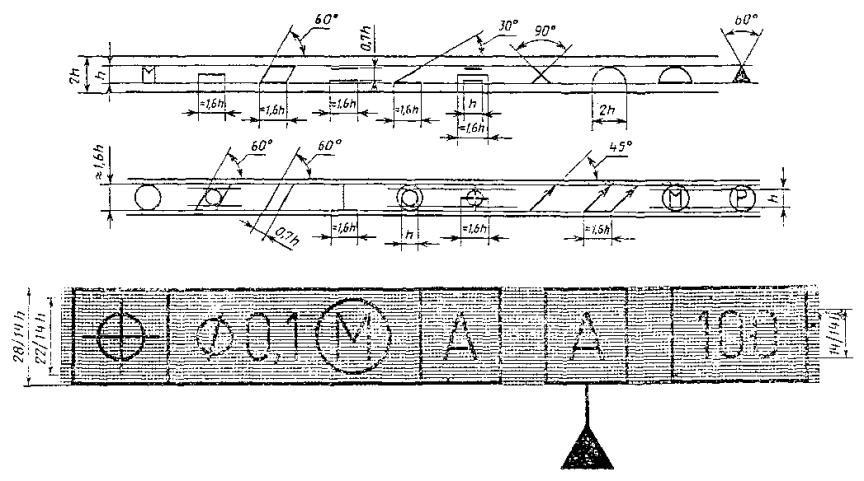

- ФОРМА И РАЗМЕРЫ ЗНАКОВ

- ПРИЛОЖЕНИЕ 2 Справочное

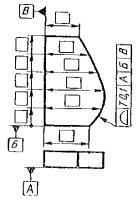

- ПРИМЕРЫ УКАЗАНИЯ НА ЧЕРТЕЖАХ ДОПУСКОВ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

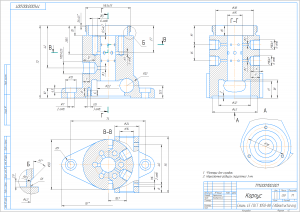

- Чертежи деталей и сборочный чертеж

- 9.1. Понятие о видах изделий и конструкторских документах

- 9.2. Последовательность выполнения чертежей деталей

- 9.3. Нанесение размеров

- 9.3.1. Классификация размеров

- 9.3.2. Методы простановки размеров

- 9.4 Шероховатость поверхностей

- 9.5. Выполнение чертежа детали, имеющей форму тела вращения

- 9.6. Выполнение чертежа детали изготовленной из листа

- 9.7. Выполнение чертежа детали, изготовленной литьем, с последующей механической обработкой

- 9.8. Выполнение чертежа пружины

- 9.9. Выполнение чертежа зубчатого колеса

- 9.10. Последовательность чтения чертежа общего вида

- 9.11. Правила заполнения спецификации

- Требования к чертежам деталей с примерами и образцами выполнения

- Форма детали и ее элементы

- Графическая часть чертежа

- Нанесение размеров на чертежах деталей

- Текстовые надписи на чертежах

- Измерительные инструменты и приемы измерения деталей машин

- Обозначение материалов на чертежах деталей

- Сталь

- Чугун

- Медь и медные сплавы

- Алюминиевые сплавы

- Неметаллические материалы

- Сортамент материала

- Примеры обозначения

- Выполнение эскизов деталей на чертежах

- Выполнение рабочих чертежей деталей

- Общие требования к чертежу детали

- Чертеж детали, изготовленной литьем

- Чертеж детали, изготовленной на металлорежущих станках

- Чертеж детали, изготовленной гибкой

- Чертеж детали, изготовленной из пластмассы

- Групповой чертеж

- Чертежи пружин

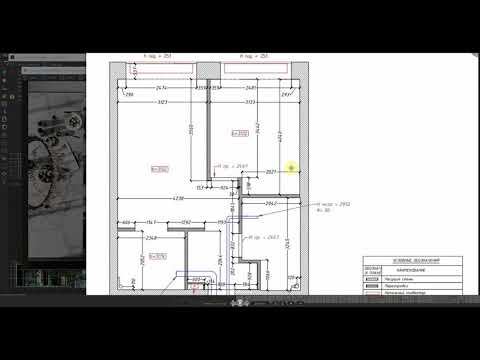

Видео:Чтение машиностроительных чертежей деталей. Технические требования и обозначенияСкачать

ГОСТ 2.308-79 ЕСКД. Указание на чертежах допусков формы и расположения поверхностей

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система конструкторской документации

УКАЗАНИЕ НА ЧЕРТЕЖАХ ДОПУСКОВ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

Unified system for design documentation. Representation of limits of forms and surface lay-out on drawings

Постановлением Государственного комитета СССР по стандартам от 4 января 1979 г. № 31 срок введения установлен

Настоящий стандарт устанавливает правила указания допусков формы и расположения поверхностей на чертежах изделий всех отраслей промышленности.

Термины и определения допусков формы и расположения поверхностей — по ГОСТ 24642-81.

Числовые значения допусков формы и расположения поверхностей — по ГОСТ 24643-81.

Стандарт полностью соответствует СТ СЭВ 368-76.

(Измененная редакция, Изм. № 1).

Видео:Секреты и приемы AutoCAD | № 5 | Как подсчитать площадьСкачать

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Допуски формы и расположения поверхностей указывают на чертежах условными обозначениями.

Вид допуска формы и расположения поверхностей должен быть обозначен на чертеже знаками (графическими символами), приведенными в таблице.

Допуск профиля продольного сечения

Допуск пересечения, осей

Суммарные допуски формы и расположения

Допуск радиального биения

Допуск торцового биения

Допуск биения в заданном направлении

Допуск полного радиального биения

Допуск полного торцового биения

Допуск формы заданного профиля

Допуск формы заданной поверхности

Формы и размеры знаков приведены в обязательном приложении 1.

Примеры указания на чертежах допусков формы и расположения поверхностей приведены в справочном приложении 2.

Примечание . Суммарные допуски формы и расположения поверхностей, для которых не установлены отдельные графические знаки, обозначают знаками составных допусков в следующей последовательности: знак допуска расположения, знак допуска формы.

1.2. Допуск формы и расположения поверхностей допускается указывать текстом в технических требованиях, как правило, в том случае, если отсутствует знак вида допуска.

1.3. При указании допуска формы и расположения поверхностей в технических требованиях текст должен содержать:

указание поверхности или другого элемента, для которого задается допуск (для этого используют буквенное обозначение или конструктивное наименование, определяющее поверхность);

числовое значение допуска в миллиметрах;

указание баз, относительно которых задается допуск (для допусков расположения и суммарных допусков формы и расположения);

указание о зависимых допусках формы или расположения (в соответствующих случаях).

1.4. При необходимости нормирования допусков формы и расположения, не указанных на чертеже числовыми значениями и не ограничиваемых другими указанными в чертеже допусками формы и расположения, в технических требованиях чертежа должна быть приведена общая запись о неуказанных допусках формы и расположения со ссылкой на ГОСТ 25069-81 или другие документы, устанавливающие неуказанные допуски формы и расположения.

Например: 1. Неуказанные допуски формы и расположения — по ГОСТ 25069-81.

2. Неуказанные допуски соосности и симметричности — по ГОСТ 25069-81.

(Введен дополнительно, Изм. № 1).

Видео:Площадь в Автокаде как посчитать, измерить площадь фигур и штриховокСкачать

2. НАНЕСЕНИЕ ОБОЗНАЧЕНИЙ ДОПУСКОВ

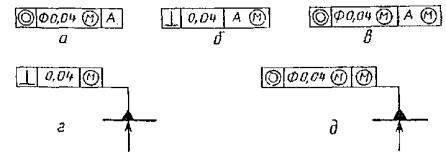

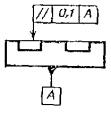

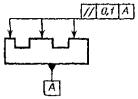

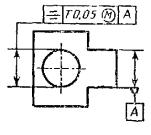

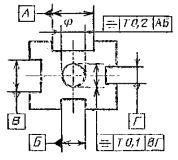

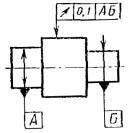

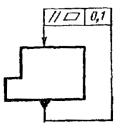

2.1. При условном обозначении данные о допусках формы и расположения поверхностей указывают в прямоугольной рамке, разделенной на две и более части (черт. 1, 2), в которых помещают:

в первой — знак допуска по таблице;

во второй — числовое значение допуска в миллиметрах;

в третьей и последующих — буквенное обозначение базы (баз) или буквенное обозначение поверхности, с которой связан допуск расположения (пп. 3.7; 3.9).

2.2. Рамки следует выполнять сплошными тонкими линиями. Высота цифр, букв и знаков, вписываемых в рамки, должна быть равна размеру шрифта размерных чисел.

Графическое изображение рамки приведено в обязательном приложении 1.

2.3. Рамку располагают горизонтально. В необходимых случаях допускается вертикальное расположение рамки.

Не допускается пересекать рамку какими-либо линиями.

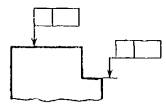

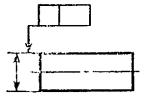

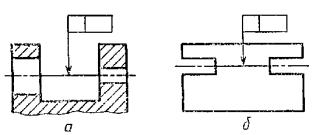

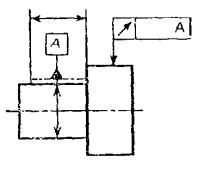

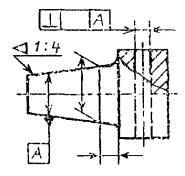

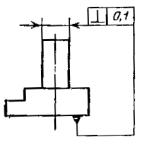

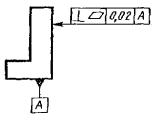

2.4. Рамку соединяют с элементом, к которому относится допуск, сплошной тонкой линией, заканчивающейся стрелкой (черт. 3).

Соединительная линия может быть прямой или ломаной, но направление отрезка соединительной линии, заканчивающегося стрелкой, должно соответствовать направлению измерения отклонения. Соединительную линию отводят от рамки, как показано на черт. 4.

В необходимых случаях допускается:

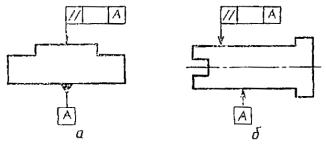

проводить соединительную линию от второй (последней) части рамки (черт. 5а);

заканчивать соединительную линию стрелкой и со стороны материала детали (черт. 5б).

2.5. Если допуск относится к поверхности или ее профилю, то рамку соединяют с контурной линией поверхности или ее продолжением, при этом соединительная линия не должна быть продолжением размерной линии (черт. 6, 7).

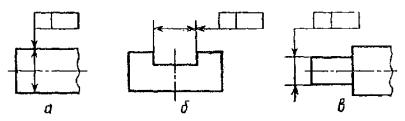

2.6. Если допуск относится к оси или плоскости симметрии, то соединительная линия должна быть продолжением размерной линии (черт. 8а, б). При недостатке места стрелку размерной линии допускается совмещать со стрелкой соединительной линии (черт. 8в).

Если размер элемента уже указан один раз, то на других размерных линиях данного элемента, используемых для условного обозначения допуска формы и расположения, его не указывают. Размерную линию без размера следует рассматривать как составную часть условного обозначения допуска формы или расположения (черт. 9).

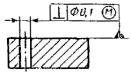

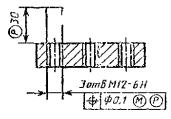

2.7. Если допуск относится к боковым сторонам резьбы, то рамку соединяют с изображением в соответствии с черт. 10а.

Если допуск относится к оси резьбы, то рамку соединяют с изображением в соответствии с черт. 10б.

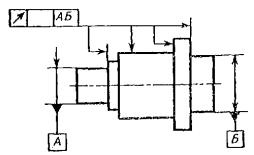

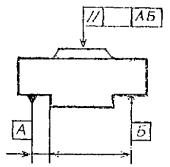

2.8. Если допуск относится к общей оси (плоскости симметрии) и из чертежа ясно, для каких поверхностей данная ось (плоскость симметрии) является общей, то рамку соединяют с осью (плоскостью симметрии) (черт. 11а, б).

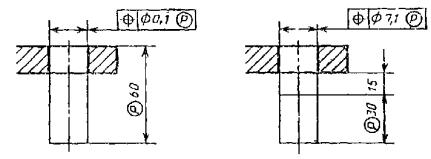

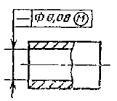

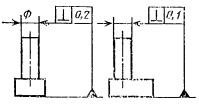

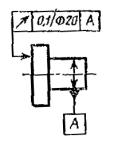

2.9. Перед числовым значением допуска следует указывать:

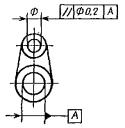

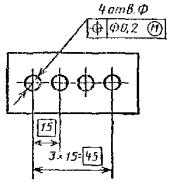

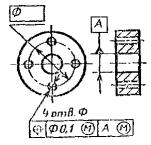

символ Æ , если круговое или цилиндрическое поле допуска указывают диаметром (черт. 12а);

символ R , если круговое или цилиндрическое поле допуска указывают радиусом (черт. 12б);

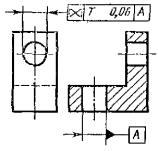

символ Т, если допуски симметричности, пересечения осей, формы заданного профиля и заданной поверхности, а также позиционные допуски (для случая, когда поле позиционного допуска ограничено двумя параллельными прямыми или плоскостями) указывают в диаметральном выражении (черт. 12в);

символ Т/2 для тех же видов допусков, если их указывают в радиусном выражении (черт. 12г);

слово «сфера» и символы Æ или R , если поле допуска сферическое (черт. 12д).

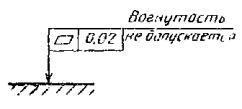

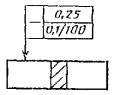

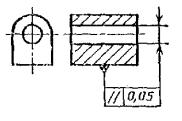

2.10. Числовое значение допуска формы и расположения поверхностей, указанное в рамке (черт. 13а), относится ко всей длине поверхности. Если допуск относится к любому участку поверхности заданной длины (или площади), то заданную длину (или площадь) указывают рядом с допуском и отделяют от него наклонной линией (черт. 13 б, в), которая не должна касаться рамки.

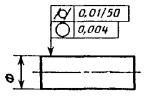

Если необходимо назначить допуск на всей длине поверхности и на заданной длине, то допуск на заданной длине указывают под допуском на всей длине (черт. 13г).

(Измененная редакция, Изм. № 1).

2.11. Если допуск должен относиться к участку, расположенному в определенном месте элемента, то этот участок обозначают штрихпунктирной линией и ограничивают размерами согласно черт. 14.

2.12. Если необходимо задать выступающее поле допуска расположения, то после числового значения допуска указывают символ

Контур выступающей части нормируемого элемента ограничивают тонкой сплошной линией, а длину и расположение выступающего поля допуска — размерами (черт. 15).

2.13. Надписи, дополняющие данные, приведенные в рамке допуска, следует наносить над рамкой под ней или как показано на черт. 16.

(Измененная редакция, Изм. № 1).

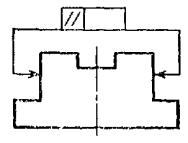

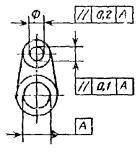

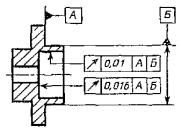

2.14. Если для одного элемента необходимо задать два разных вида допуска, то допускается рамки объединять и располагать их согласно черт. 17 (верхнее обозначение).

Если для поверхности требуется указать одновременно условное обозначение допуска формы или расположения и ее буквенное обозначение, используемое для нормирования другого допуска, то рамки с обоими условными обозначениями допускается располагать рядом на соединительной линии (черт. 17, нижнее обозначение).

2.15. Повторяющиеся одинаковые или разные виды допусков, обозначаемые одним и тем же знаком, имеющие одинаковые числовые значения и относящиеся к одним и тем же базам, допускается указывать один раз в рамке, от которой отходит одна соединительная линия, разветвляемая затем ко всем нормируемым элементам (черт. 18).

2.16. Допуски формы и расположения симметрично расположенных элементов на симметричных деталях указывают один раз.

Видео:Математика это не ИсламСкачать

3. ОБОЗНАЧЕНИЕ БАЗ

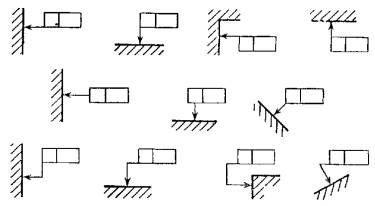

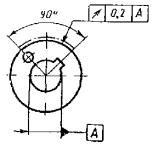

3.1. Базы обозначают зачерненным треугольником, который соединяют при помощи соединительной линии с рамкой. При выполнении чертежей с помощью выводных устройств ЭВМ допускается треугольник, обозначающий базу, не зачернять.

Треугольник, обозначающий базу, должен быть равносторонним, высотой приблизительно равной размеру шрифта размерных чисел.

3.2. Если базой является поверхность или ее профиль, то основание треугольника располагают на контурной линии поверхности (черт. 19а) или на ее продолжении (черт. 19б). При этом соединительная линия не должна быть продолжением размерной линии.

3.3. Если базой является ось или плоскость симметрии, то треугольник располагают на конце размерной линии (черт. 18).

В случае недостатка места стрелку размерной линии допускается заменять треугольником, обозначающим базу (черт. 20).

Если базой является общая ось (черт. 21а) или плоскость симметрии (черт. 21б) и из чертежа ясно, для каких поверхностей ось (плоскость симметрии) является общей, то треугольник располагают на оси.

(Измененная редакция, Изм. № 1).

3.4. Если базой является ось центровых отверстий, то рядом с обозначением базовой оси делают надпись «Ось центров» (черт. 22).

Допускается обозначать базовую ось центровых отверстий в соответствии с черт. 23.

3.5. Если базой является определенная часть элемента, то ее обозначают штрихпунктирной линией и ограничивают размерами в соответствии с черт. 24.

Если базой является определенное место элемента, то оно должно быть определено размерами согласно черт. 25.

3.6. Если нет необходимости выделять как базу пи одну из поверхностей, то треугольник заменяют стрелкой (черт. 26б).

3.7. Если соединение рамки с базой или другой поверхностью, к которой относится отклонение расположения, затруднительно, по поверхность обозначают прописной буквой, вписываемой в третью часть рамки. Эту же букву вписывают в рамку, которую соединяют с обозначаемой поверхностью линией, закапчивающейся треугольником, если обозначают базу (черт. 27 а ), или стрелкой, если обозначаемая поверхность не является базой (черт. 27 б ). При этом букву следует располагать параллельно основной надписи.

3.8. Если размер элемента уже указан один раз, то на других размерных линиях данного элемента, используемых для условного обозначения базы, его не указывают. Размерную линию без размера следует рассматривать как составную часть условного обозначения базы (черт. 28).

3.9. Если два или несколько элементов образуют объединенную базу и их последовательность не имеет значения (например, они имеют общую ось или плоскость симметрии), то каждый элемент обозначают самостоятельно и все буквы вписывают подряд в третью часть рамки (черт. 25 , 29 ).

3.10. Если необходимо задать допуск расположения относительно комплекта баз, то буквенные обозначения баз указывают в самостоятельных частях (третьей и далее) рамки. В этом случае базы записывают в порядке убывания числа степеней свободы, лишаемых ими (черт. 30).

Видео:Масштаб чертежа и размеров в AutoCADСкачать

4. УКАЗАНИЕ НОМИНАЛЬНОГО РАСПОЛОЖЕНИЯ

4.1. Линейные и угловые размеры, определяющие номинальное расположение и (или) номинальную форму элементов, ограничиваемых допуском, при назначении позиционного допуска, допуска наклона, допуска формы заданной поверхности или заданного профиля, указывают на чертежах без предельных отклонений и заключают в прямоугольные рамки (черт. 31).

Видео:Автоматический подсчет любых элементов в AutoCAD (извлечение данных)Скачать

5. ОБОЗНАЧЕНИЕ ЗАВИСИМЫХ ДОПУСКОВ

5.1. Зависимые допуски формы и расположения обозначают условным знаком

после числового значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента (черт. 32а);

после буквенного обозначения базы (черт. 32б) или без буквенного обозначения в третьей части рамки (черт. 32г), если зависимый допуск связан с действительными размерами базового элемента;

после числового значения допуска и буквенного обозначения базы (черт. 32в) или без буквенного обозначения (черт. 32д), если зависимый допуск связан с действительными размерами рассматриваемого и базового элементов.

5.2. Если допуск расположения или формы не указан как зависимый, то его считают независимым.

Видео:Как измерить площадь в AutoCADСкачать

ПРИЛОЖЕНИЕ 1

Обязательное

Видео:[Урок AutoCAD] Подсчет площадей в Автокад.Скачать

![[Урок AutoCAD] Подсчет площадей в Автокад.](https://i.ytimg.com/vi/us6aqIsLHd4/0.jpg)

ФОРМА И РАЗМЕРЫ ЗНАКОВ

Видео:КАК ПРАВИЛЬНО ЧИТАТЬ ЧЕРТЕЖИ ПАМЯТКА ДЛЯ ВИЗУАЛИЗАТОРОВСкачать

ПРИЛОЖЕНИЕ 2

Справочное

Видео:Разбираем чертеж детали ➤ Технические требования ➤ Допуски и посадки размеровСкачать

ПРИМЕРЫ УКАЗАНИЯ НА ЧЕРТЕЖАХ ДОПУСКОВ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

Указания допусков формы и расположения условным обозначением

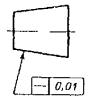

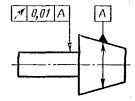

1. Допуск прямолинейности

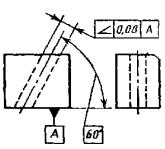

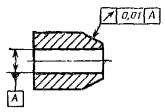

Допуск прямолинейности образующей конуса 0,01 мм.

Допуск прямолинейности оси отверстия Æ 0,08 мм (допуск зависимый).

Допуск прямолинейности поверхности 0,25 мм на всей длине и 0,1 мм на длине 100 мм.

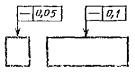

Допуск прямолинейности поверхности в поперечном направлении 0,06 мм, в продольном направлении 0,1 мм.

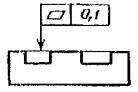

2. Допуск плоскостности

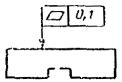

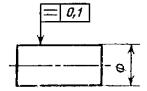

Допуск плоскостности поверхности 0,1 мм.

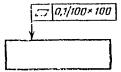

Допуск плоскостности поверхности 0,1 мм на площади 100 ´ 100 мм.

Допуск плоскостности поверхностей относительно общей прилегающей плоскости 0,1 мм.

Допуск плоскостности каждой поверхности 0,01 мм.

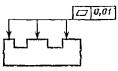

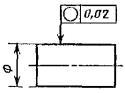

3. Допуск круглости

Допуск круглости вала 0,02 мм.

Допуск круглости конуса 0,02 мм.

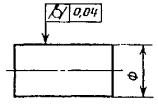

4. Допуск цилиндричности

Допуск цилиндричности вала 0,04 мм.

Допуск цилиндричности вала 0,01 мм на длине 50 мм. Допуск круглости вала 0,004 мм.

5. Допуск профиля продольного сечения

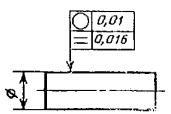

Допуск круглости вала 0,01 мм.

Допуск профиля продольного сечения вала 0,016 мм.

Допуск профиля продольного сечения вала 0,1 мм.

6. Допуск параллельности

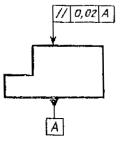

Допуск параллельности поверхности относительно поверхности А 0,02 мм.

Допуск параллельности общей прилегающей плоскости поверхностей относительно поверхности А 0,1 мм.

Допуск параллельности каждой поверхности относительно поверхности А 0,1 мм.

Допуск параллельности оси отверстия относительно основания 0,05 мм.

Допуск параллельности осей отверстий в общей плоскости 0,1 мм.

Допуск перекоса осей отверстий 0,2 мм.

База — ось отверстия А.

Допуск параллельности оси отверстия относительно оси отверстия А 00,2 мм.

7. Допуск перпендикулярности

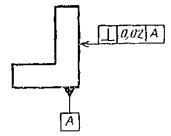

Допуск перпендикулярности поверхности относительно поверхности А 0,02 мм.

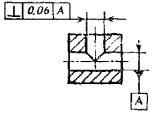

Допуск перпендикулярности оси отверстия относительно оси отверстия А 0,06 мм.

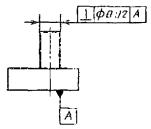

Допуск перпендикулярности оси выступа относительно поверхности А Æ 0,02 мм.

Допуск перпендикулярности осп выступа относительно основания 0, l мм.

Допуск перпендикулярности оси выступа в поперечном направлении 0,2 мм, в продольном направлении 0,1 мм.

Допуск перпендикулярности оси отверстия относительно поверхности Æ 0,1 мм (допуск зависимый).

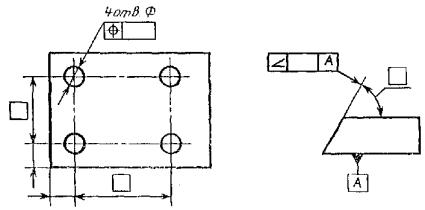

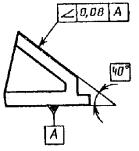

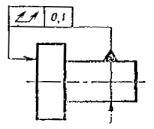

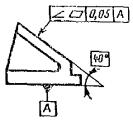

8. Допуск наклона

Допуск наклона поверхности относительно поверхности А 0,08 мм.

Допуск наклона оси отверстия относительно поверхности А 0,08 мм.

9. Допуск соосности

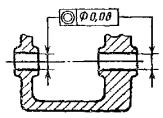

Допуск соосности отверстия относительно отверстия Æ 0,08 мм.

Допуск соосности двух отверстий относительно их общей оси Æ 0,01 мм (допуск зависимый).

10. Допуск симметричности

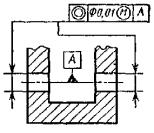

Допуск симметричности паза Т 0,05 мм.

База — плоскость симметрии поверхностей А

Допуск симметричности отверстия Т 0,05 мм (допуск зависимый).

База — плоскость симметрии поверхности А.

Допуск симметричности осп отверстия относительно общей плоскости симметрии пазов АБ Т 0,2 мм и относительно общей плоскости симметрии пазов ВГ Т 0,1 мм.

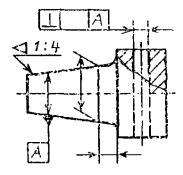

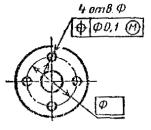

11. Позиционный допуск

Позиционный допуск оси отверстия Æ 9,06 мм.

Позиционный допуск осей отверстий Æ 0,2 мм (допуск зависимый).

Позиционный допуск осей 4-х отверстий Æ 0,1 мм (допуск зависимый).

База — ось отверстия А (допуск зависимый).

Позиционный допуск 4-х отверстий Æ 0,1 мм (допуск зависимый).

Позиционный допуск 3-х резьбовых отверстий Æ 0,1 мм (допуск зависимый) на участке, расположенном вне детали и выступающем на 30 мм от поверхности.

12. Допуск пересечения осей

Допуск пересечения осей отверстий Т 0,06 мм

13. Допуск радиального биения

Допуск радиального биения вала относительно оси конуса 0,01 мм.

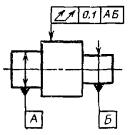

Допуск радиального биения поверхности относительно общей оси поверхностен А и Б 0,1 мм

Допуск радиального биения участка поверхности относительно оси отверстия А 0,2 мм

Допуск радиального биения отверстия 0,01 мм

Первая база — поверхность Л. Вторая база — ось поверхности В.

Допуск торцового биения относительно тех же баз 0,016 мм.

14. Допуск торцового биения

Допуск торцового биения на диаметре 20 мм относительно оси поверхности А 0,1 мм

15. Допуск биения в заданном направлении

Допуск биения конуса относительно оси отверстия А в направлении, перпендикулярном к образующей конуса 0,01 мм.

16. Допуск полного радиального биения

Допуск полного радиального биения относительно общей оси поверхностен А и Б 0,1 мм.

17. Допуск полного торцового биения

Допуск полного торцового биения поверхности относительно оси поверхности 0,1 мм.

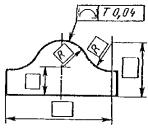

18. Допуск формы заданного профиля

Допуск формы заданного профиля Т 0,04 мм.

19. Допуск формы заданной поверхности

Допуск формы заданной поверхности относительно поверхностей А, Б, В, Т 0,1 мм.

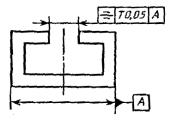

20. Суммарный допуск параллельности и плоскостности

Суммарный допуск параллельности и плоскостности поверхности относительно основания 0,1 мм.

21. Суммарный допуск перпендикулярности и плоскостности

Суммарный допуск перпендикулярности и плоскостности поверхности относительно основания 0,02 мм.

22. Суммарный допуск наклона и плоскостности

Суммарный допуск наклона и плоскостности поверхности относительно основания 0,05 ми

1. В приведенных примерах допуски соосности, симметричности, позиционные, пересечения осей, формы заданного профиля и заданной поверхности указаны в диаметральном выражении.

Допускается указывать их в радиусном выражении, например:

В ранее выпущенной документации допуски соосности, симметричности, смещения осей от номинального расположения (позиционного допуска), обозначенные соответственно знаками

2. Указание допусков формы и расположения поверхностей в текстовых документах или в технических требованиях чертежа следует приводить по аналогии с текстом пояснении к условным обозначениям допусков формы и расположения, приведенным в настоящем приложении.

При этом поверхности, к которым относятся допуски формы и расположения или которые приняты за базу, следует обозначать буквами или проводить их конструкторские наименования.

Допускается вместо слов «допуск зависимый» указывать знак

3. Во вновь разрабатываемой документации запись в технических требованиях о допусках овальности, конусообразности, бочкообразности и седлообразности должна быть, например, следующей: «Допуск овальности поверхности А 0,2 мм (полуразность диаметров).

В технической документации, разработанной до 01.01.80, предельные значения овальности, конусообразности, бочкообразности и седлообразности определяют как разность наибольшего и наименьшего диаметров.

(Измененная редакция, Изм. № 1).

1. Общие требования . 1

2. Нанесение обозначений допусков . 2

3. Обозначение баз . 6

4. Указание номинального расположения . 9

5. Обозначение зависимых допусков . 9

Приложение 1. Форма и размеры знаков . 10

Приложение 2. Примеры указания на чертежах допусков формы и расположения поверхностей . 11

Видео:Уроки СПДС GraphiCS Площадь перегородокСкачать

Чертежи деталей и сборочный чертеж

Видео:Как посчитать площадь в АвтокадеСкачать

9.1. Понятие о видах изделий и конструкторских документах

Изделием называют любой предмет или набор предметов производства, подлежащих изготовлению на предприятии.

ГОСТ 2.101-88* устанавливает следующие виды изделия:

При изучении курса «Инженерной графики» к рассмотрению предлагаются два вида изделий: детали и сборочные единицы.

Деталь – изделие, изготавливаемое из однородного по наименованию и марке материала, без применения сборочных операций.

Например: втулка, литой корпус, резиновая манжета (неармированная), отрезок кабеля или провода заданной длинны. К деталям относятся так же изделия, подвергнутые покрытиям (защитным или декоративным), или изготовленные с применением местной сварки, пайки, склейки сшивки. К примеру: корпус, покрытый эмалью; стальной винт, подвергнутый хромированию; коробка, склеенная из одного листа картона, и т.п.

Сборочная единица – изделие, состоящее из двух и более составных частей, соединённых между собой на предприятии-изготовителе сборочными операциями (свинчиванием, сваркой, пайкой, клёпкой, развальцовкой, склеиванием и т.д.).

Например: станок, редуктор, сварной корпус и т.д.

Комплексы — два и более специфицируемых изделия не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций, например, автоматическая телефонная станция, зенитный комплекс и т.п.

Комплекты — два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера, например, комплект запасных частей, комплект инструментов и принадлежностей, комплект измерительной аппаратуры и т.п.

Производство любого изделия начинается с разработки конструкторской документации. На основании технического задания проектная организация разрабатывает эскизный проект, содержащий необходимые чертежи будущего изделия, расчётно-пояснительную записку, проводит анализ новизны изделия с учётом технических возможностей предприятия и экономической целесообразности его осуществления.

Эскизный проект служит основанием для разработки рабочей конструкторской документации. Полный комплект конструкторской документации определяет состав изделия, его устройство, взаимодействие составных частей, конструкцию и материал всех входящих в него деталей и другие данные, необходимые для сборки, изготовления и контроля изделия в целом.

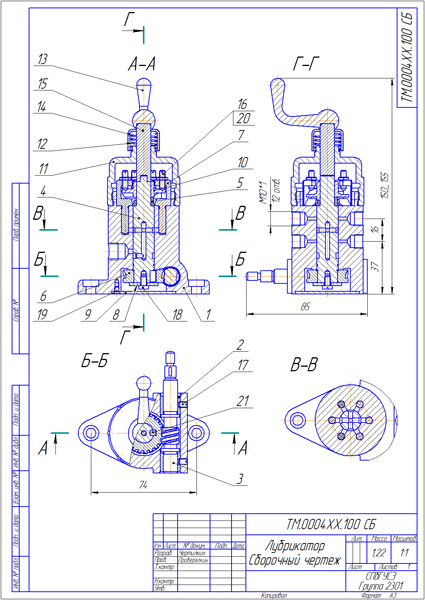

Сборочный чертёж – документ, содержащий изображение сборочной единицы и данные, необходимые для её сборки и контроля.

Чертёж общего вида – документ, определяющий конструкцию изделия, взаимодействие его составных частей и принцип работы изделия.

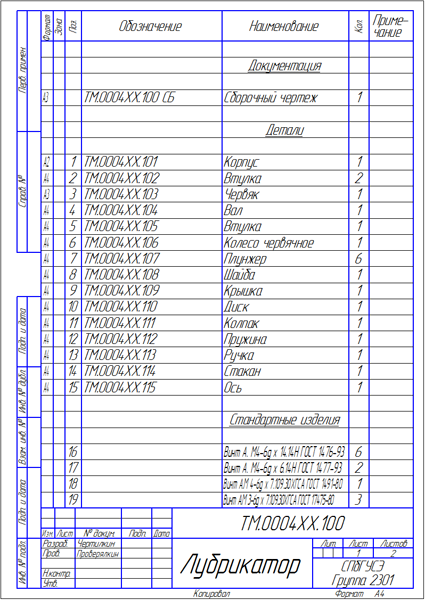

Спецификация – документ, определяющий состав сборочной единицы.

Чертёж общего вида имеет номер сборочной единицы и код СБ.

Например: код сборочной единицы (Рисунок 9.1) ТМ.0004ХХ.100 СБ тот же номер, но без кода, имеет спецификация (Рисунок 9.2) этой сборочной единицы. Каждое изделие, входящее в сборочную единицу, имеет свой номер позиции, указанный на чертеже общего вида. По номеру позиции на чертеже можно найти в спецификации наименование, обозначение данной детали, а также количество. Кроме того, в примечании может быть указан материал, из которого деталь изготовлена.

Видео:9. Правила оформления сборочных чертежейСкачать

9.2. Последовательность выполнения чертежей деталей

Чертёж детали – это документ, содержащий изображение детали и другие данные, необходимые для её изготовления и контроля.

Перед выполнением чертежа необходимо выяснить назначение детали, конструктивные особенности, найти сопрягаемые поверхности. На учебном чертеже детали достаточно показать изображение, размеры и марку материала.

При выполнении чертежа детали рекомендуется следующая последовательность:

- Выбрать главное изображение (см. раздел 2 ).

Установить количество изображений – видов, разрезов, сечений, выносных элементов, которые однозначно дают представление о форме и размерах детали, и дополняющих какой-либо информацией главное изображение, помня о том, что количество изображений на чертеже должно быть минимальным и достаточным.

Выбрать масштаб изображений по ГОСТ 2.302-68. Для изображений на рабочих чертежах предпочтительным является масштаб 1:1. Масштаб на чертеже детали не всегда должен совпадать с масштабом сборочного чертежа. Крупные и не сложные детали можно вычерчивать в масштабе уменьшения (1:2; 1:2,5; 1:4; 1:5 и т.д.), мелкие элементы лучше изображать в масштабе увеличения (2:1; 2,5:1; 4:1; 5:1; 10:1; и т.д.).

Выбрать формат чертежа. Формат выбирается в зависимости от размера детали, числа и масштаба изображений. Изображения и надписи должны занимать примерно 2/3 рабочего поля формата. Рабочее поле формата ограничено рамкой в строгом соответствии с ГОСТ 2.301-68* по оформлению чертежей. Основная надпись располагается в правом нижнем углу (на формате А4 основная надпись располагается только вдоль короткой стороны листа);

Выполнить компоновку чертежа. Для рационального заполнения поля формата рекомендуется тонкими линиями наметить габаритные прямоугольники выбранных изображений, затем провести оси симметрии. Расстояния между изображениями и рамкой формата должно быть примерно одинаковым. Оно выбирается с учётом последующего нанесения выносных, размерных линий и соответствующих надписей.

Вычертить деталь. Нанести выносные и размерные линии в соответствии с ГОСТ 2.307-68. Выполнив тонкими линиями чертёж детали, удалить лишние линии. Выбрав толщину основной линии, обвести изображения, соблюдая соотношения линий по ГОСТ 3.303-68. Обводка должна быть чёткой. После обводки выполнить необходимые надписи и проставить числовые значения размеров над размерными линиями (предпочтительно размером шрифта 5 по ГОСТ 2.304-68).

Заполнить основную надпись. При этом указать: наименование детали (сборочной единицы), материал детали, её код и номер, кем и когда был выполнен чертёж и т.д. (Рисунок 9.1)

Ребра жесткости, спицы при продольных разрезах показывают не заштрихованными.

Рисунок 9.1 – Рабочий чертеж детали «Корпус»

Видео:Площадь в Автокаде как посчитать площадь штриховки Как измерить и узнать площадь фигуры объектаСкачать

9.3. Нанесение размеров

Простановка размеров является наиболее ответственной частью работы над чертежом, так как неправильно проставленные и лишние размеры приводят к браку, а недостаток размеров вызывает задержки производства. Ниже предложены некоторые рекомендации по нанесению размеров при выполнении чертежей деталей.

Размеры детали замеряют с помощью измерителя на чертеже общего вида сборочной единицы с учётом масштаба чертежа (с точностью 0,5мм). При замере наибольшего диаметра резьбы необходимо округлить его до ближайшего стандартного, взятого по справочнику. Например, если диаметр метрической резьбы по замеру d=5,5мм, то необходимо принять резьбу М6 (ГОСТ 8878-75).

9.3.1. Классификация размеров

Все размеры разделяются на две группы: основные (сопряжённые) и свободные.

Основные размеры входят в размерные цепи и определяют относительное положение детали в узле, они должны обеспечивать:

- расположение детали в узле;

- точность взаимодействия собранных деталей;

- сборку и разборку изделия;

- взаимозаменяемость деталей.

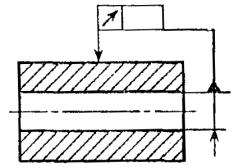

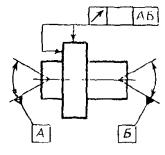

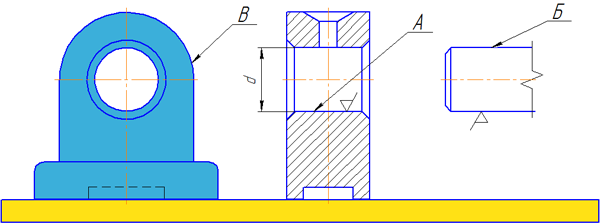

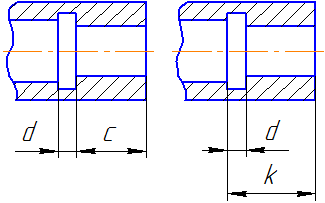

Примером могут служить размеры охватывающих и охватываемых элементов сопряжённых деталей (Рисунок 9.2). Общие соприкасающиеся поверхности двух деталей имеют одинаковый номинальный размер.

Свободные размеры в размерные цепи детали не входят. Эти размеры определяют такие поверхности детали, которые не соединяются с поверхностями других деталей, и поэтому их выполняют с меньшей точностью (Рисунок 9.2).

А – охватывающая поверхность; Б – охватываемая поверхность;

В — свободная поверхность; d – номинальный размер

Рисунок 9.2

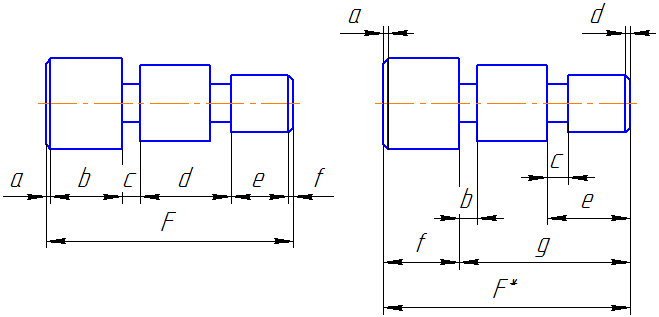

9.3.2. Методы простановки размеров

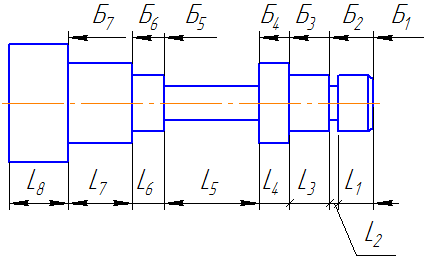

Применяются следующие методы простановки размеров:

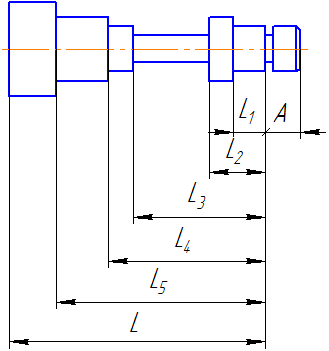

При цепном методе (Рисунок 9.3) размеры проставляются последовательно один за другим. При такой простановке размеров каждая ступень валика обрабатывается самостоятельно, и технологическая база имеет своё положение. При этом на точность выполнения размера каждого элемента детали не влияют ошибки выполнения предыдущих размеров. Однако, ошибка суммарного размера состоит из суммы ошибок всех размеров. Нанесение размеров в виде замкнутой цепи не допускается, за исключением случаев, когда один из размеров цепи указан как справочный. Справочные размеры на чертеже отмечаются знаком * и записываются на поле: «* Размеры для справок» (Рисунок 9.4).

Рисунок 9.3

Рисунок 9.4

При координатном методе размеры проставляются от выбранных баз (Рисунок 9.5). При этом методе нет суммирования размеров и ошибок в расположении любого элемента относительно одной базы, что является его преимуществом.

Рисунок 9.5

Комбинированный метод простановки размеров представляет собой сочетание цепного и координатного методов (Рисунок 9.6). Он применяется, когда необходима высокая точность при изготовлении отдельных элементов детали.

Рисунок 9.6

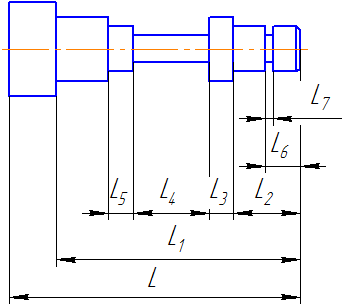

По своему назначению размеры подразделяются на габаритные, присоединительные, установочные и конструктивные.

Габаритные размеры определяют предельные внешние (или внутренние) очертания изделия. Они не всегда наносятся, но их часто указывают для справок, особенно для крупных литейных деталей. Габаритный размер не наносится на болтах и шпильках.

Присоединительные и установочные размеры определяют величины элементов, по которым данное изделие устанавливают на место монтажа или присоединяют к другому. К таким размерам относятся: высота центра подшипника от плоскости основания; расстояние между центрами отверстий; диаметр окружности центров (Рисунок 9.7).

Группа размеров, определяющих геометрию отдельных элементов детали предназначенных для выполнения какой-либо функции, и группа размеров на элементы детали, такие как фаски, проточки (наличие которых вызвано технологией обработки или сборки), выполняются с различной точностью, поэтому их размеры не включают в одну размерную цепь (Рисунок 9.8, а, б).

Рисунок 9.7

| |

| Неправильно | Правильно |

| |

| Неправильно | Правильно |

Видео:Площадь в Автокаде как посчитать, измерить площадь,Скачать

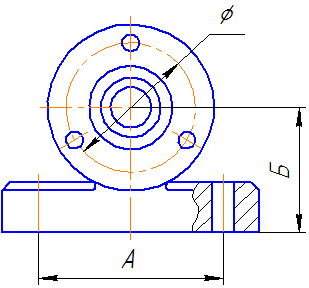

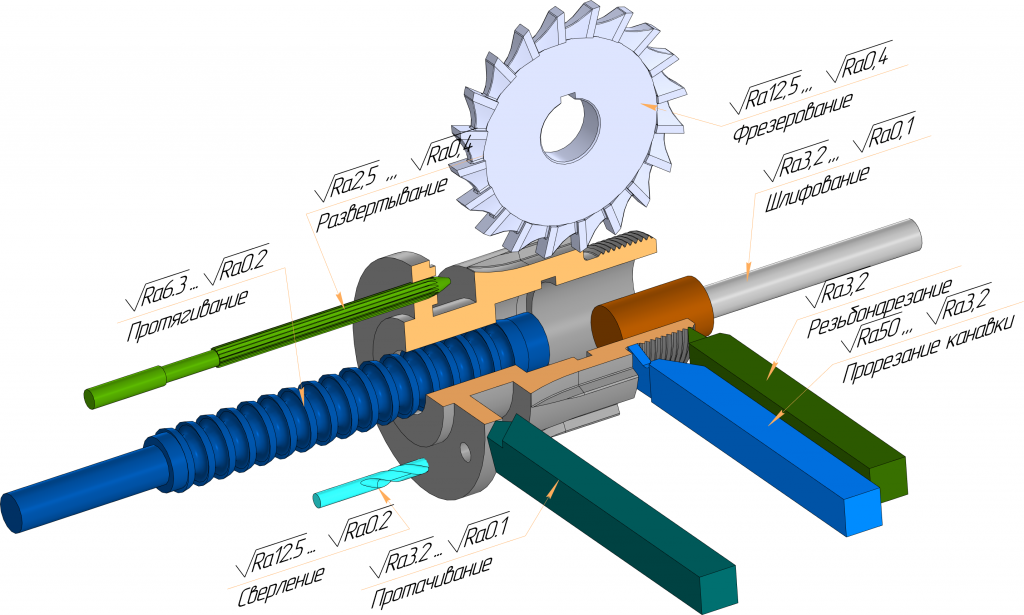

9.4 Шероховатость поверхностей

При любом способе изготовления деталей абсолютно гладкие поверхности получить невозможно.

Совокупность микронеровностей поверхности выделенная на определенной (базовой) длине, называется шероховатостью поверхности .

Шероховатость поверхностей регламентируется следующими стандартами:

– ГОСТ 25142 – 82. Шероховатость поверхностей. Термины и определения.

– ГОСТ 2789 – 73. Шероховатость поверхностей. Параметры и характеристики.

– ГОСТ 2.309 – 73. Обозначения шероховатости поверхностей.

Требования стандартов распространяются на поверхности изделий, изготовленных из любых материалов и любыми методами, при этом дефекты поверхности из рассмотрения исключаются.

Для оценки шероховатости поверхности стандартом установлены шесть параметров: три из них — высотные, два — шаговые, последний связан с суммарной длинной опорной поверхности. На учебных чертежах будем пользоваться двумя параметрами:

- Ra — среднее арифметическое отклонение профиля от некоторой средней линии на базовой длине;

- Rz — сумма средних арифметических отклонений пяти наибольших выступов и пяти наибольших впадин профиля.

Предпочтительным считается и чаще используется параметр Ra , который наиболее информативен и обеспечен надежными средствами измерений.

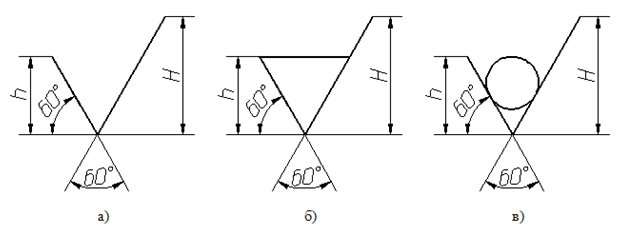

ГОСТ 2.309 – 73 определяет три знака для обозначения шероховатости и структуру обозначения:

а) — способ обработки поверхности конструктором не регламентируется;

б) — поверхность образована удалением слоя материалов (механическая обработка);

в) — поверхность образована без удаления слоя материала (штамповка, гибка, литье…).

Выбор параметров шероховатости в зависимости от видов и методов обработки поверхности:

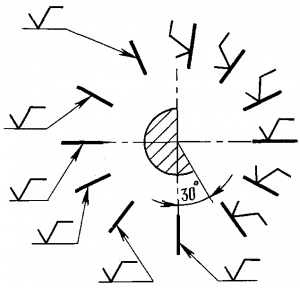

На чертежах проставляют знак шероховатости так, чтобы он был ориентирован к поверхности.

Обозначения шероховатости поверхности, в которых знак имеет полку, располагают относительно основной надписи чертежа так, как показано на рисунке:

Видео:Длина ребра и площадь в Компас 3D v11 (45/49)Скачать

9.5. Выполнение чертежа детали, имеющей форму тела вращения

Детали, имеющие форму тела вращения, в подавляющем большинстве (50-55% из числа оригинальных деталей) встречаются в машиностроении, т.к. вращательное движение – самый распространённый вид движения элементов существующих механизмов. Кроме того, такие детали технологичны. К ним относятся валы, втулки, диски и т.п. обработка таких деталей производится на токарных станках, где ось вращения расположена горизонтально.

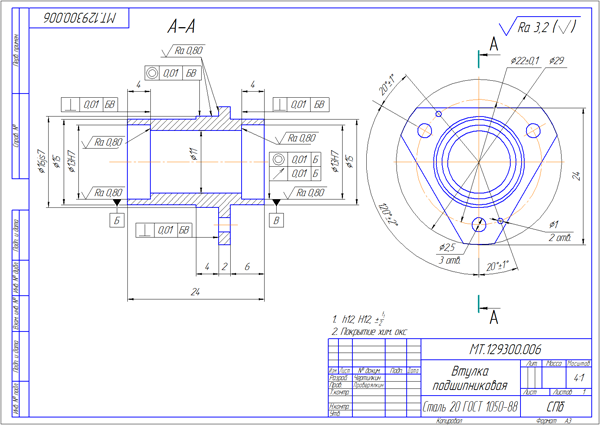

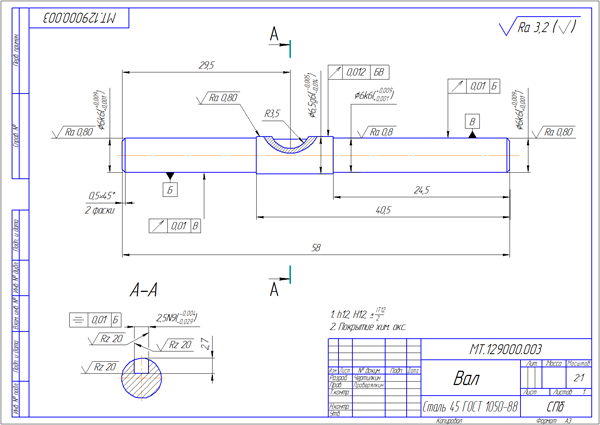

Поэтому детали, имеющие форму тела вращения, располагают на чертежах так, чтобы ось вращения была параллельна основной надпись чертежа (штампу). Торец детали, принятый за технологическую базу для обработки, желательно располагать справа, т.е. так, как он будет расположен при обработке на станке. На рабочем чертеже втулки (Рисунок 9.9) показано выполнение детали, являющейся поверхностью вращения. Наружные и внутренние поверхности детали ограничены поверхностями вращения и плоскостями. Другим примером может быть деталь «Вал» (Рисунок 9.10), ограниченная соосными поверхностями вращения. Осевая линия параллельна основной надписи. Размеры проставлены комбинированным способом.

Рисунок 9.9 — Рабочий чертеж детали поверхности вращения

Рисунок 9.10 — Рабочий чертеж детали «Вал»

Видео:Как посчитать сумму длин отрезков в АвтокадСкачать

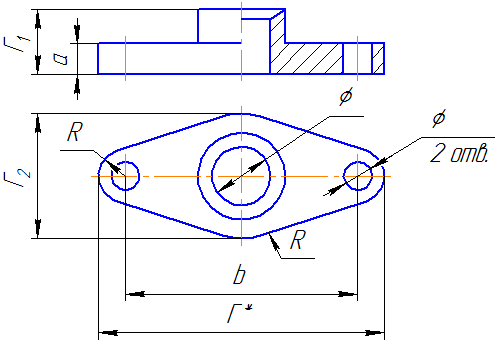

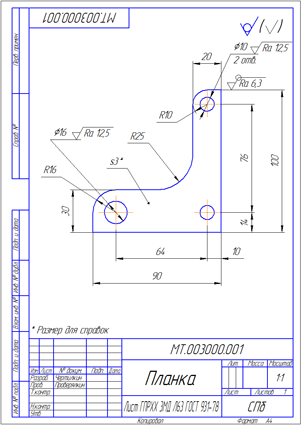

9.6. Выполнение чертежа детали изготовленной из листа

К этому виду деталей относятся прокладки, крышки, планки, клинья, плиты и т.д. Детали такой форму обрабатываются различными способами (штамповка, фрезеровка, строгание, резка ножницами). Плоские детали, изготовленные из листового материала, изображают, как правило, в одной проекции, определяющей контур детали (Рисунок 9.11). Толщина материала указывается в основной надписи, но рекомендуется указывать её повторно на изображении детали, на чертеже — s3. Если деталь гнутая, то часто на чертеже показывают развертку.

Рисунок 9.11 — Чертеж плоской детали

Видео:[AutoCAD] Марка помещения. Автоматические экспликации и площади в AutoCADСкачать

![[AutoCAD] Марка помещения. Автоматические экспликации и площади в AutoCAD](https://i.ytimg.com/vi/803csl4mGKg/0.jpg)

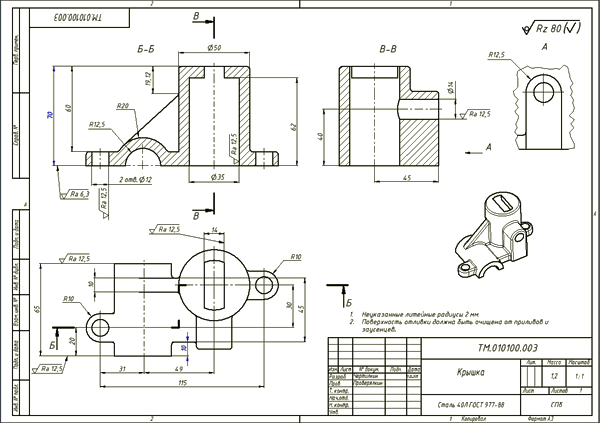

9.7. Выполнение чертежа детали, изготовленной литьем, с последующей механической обработкой

Формообразование литьем позволяет получить достаточно сложную форму детали, практически без потерь материала. Но после литья поверхность получается достаточно грубая, поэтому, рабочие поверхности требуют дополнительной механической обработки.

Таким образом получаем две группы поверхностей — литейные (черные) и обработанные после литья (чистые).

Процесс литья: в литейную форму заливается расплавленный материал, после остывания заготовка вынимается из формы, для чего, большинство поверхностей заготовки имеют литейные уклоны, а сопряжения поверхностей — литейные радиусы скруглений.

Литейные уклоны можно не изображать, а литейные радиусы должны быть изображены обязательно. Размеры литейных радиусов скруглений указывают в технических требованиях чертежа записью, например: Неуказанные литейные радиусы 1,5 мм.

Основная особенность нанесения размеров: так как есть две группы поверхностей, то есть и две группы размеров, одна связывает все черные поверхности, другая — все чистые, и по каждому координатному направлению допускается проставлять только один размер, связывающий между собой эти две группы размеров.

На рисунке 9.12 такими размерами являются: на главном изображении — размер высоты крышки — 70, на виде сверху — размер 10 (от нижнего торца детали) (выделены синим цветом).

При литье применяют литейный материал (буква Л в обозначении), обладающий повышенной текучестью, например:

- стали по ГОСТ 977-88 (Сталь 15Л ГОСТ 977-88)

- серые чугуны по ГОСТ 1412-85 (СЧ 15 ГОСТ 1412-85)

- литейные латуни по ГОСТ 17711-93 (ЛЦ40Мц1,5 ГОСТ 17711-93)

- алюминиевые сплавы по ГОСТ 2685-75 (АЛ2 ГОСТ 2685-75)

Рисунок 9.12 — Чертеж литейной детали

Видео:Чтение чертежей для начинающих инженеров. Черчение и размеры на чертежеСкачать

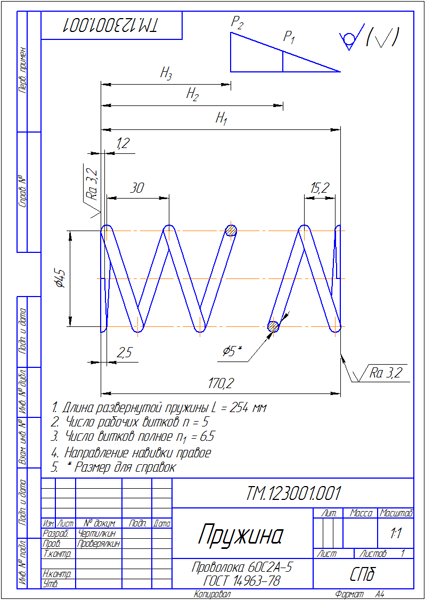

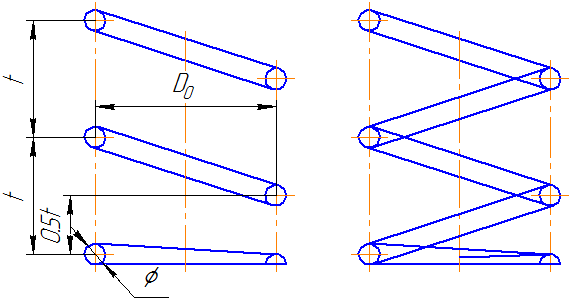

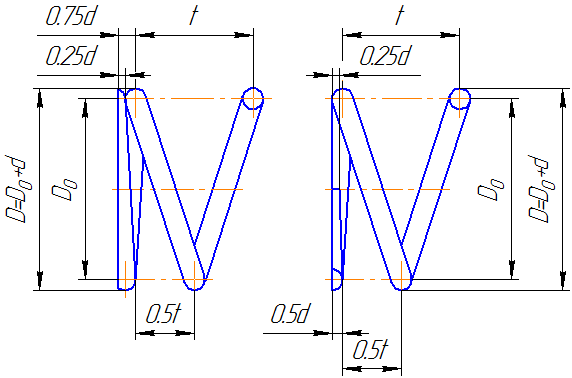

9.8. Выполнение чертежа пружины

Пружины применяются для создания определённых усилий в заданном направлении. По виду нагружения пружины подразделяются на пружины сжатия, растяжений, кручения и изгиба; по форме – на винтовые цилиндрические и конические, спиральные, листовые, тарельчатые и пр. правила выполнения чертежей различных пружин устанавливает ГОСТ 2.401-68. На чертежах пружины вычерчивают условно. Витки винтовой цилиндрической или конической пружины изображают прямыми линиями, касательными к участкам контура.

Допускается в разрезе изображать только сечения витков. Пружины изображают с правой навивкой с указанием в технических требованиях истинного направления витков. Пример выполнения учебного чертежа пружины приведён на Рисунке 9.13.

Чтобы получить на пружине плоские опорные поверхности крайние витки пружины поджимают на 3/4 витка или на целый виток и шлифуют. Поджатые витки не считаются рабочими, поэтому полное число витков n равно числу рабочих витков плюс 1,5÷2:n1=n+(1.5÷2) (Рисунок 9.14).

Построение начинают с проведения осевых линия, проходящих через центры сечений витков пружины (Рисунок 9.15, а). Затем на левой стороне осевой линии проводят окружность, диаметр которой равен диаметру проволоки, из которой изготовлена пружины. Окружность касается горизонтальной прямой, на которую опирается пружина. Затем необходимо провести полуокружность из центра, расположенного в пересечении правой оси с той же горизонтальной прямой. Для построения каждого последующего витка пружины слева на расстоянии шага строят сечения витков. Справа каждое сечение витка будет располагаться напротив середины расстояния между витками, построенными слева. Проводя касательные к окружностям, получают изображение пружины в разрезе, т.е. изображение витков, лежащих за плоскостью, проходящей через ось пружины. Для изображения передних половин витков так же проводят касательные к окружностям, но с подъёмом вправо (Рисунок 9.15, б). Переднюю четверть опорного витка строят так, чтобы касательная к полуокружности касалась одновременно и левой окружности в нижней части. Если диаметр проволоки 2 мм и менее, то пружину изображают линиями толщиной 0,5÷1,4мм. При вычерчивании винтовых пружин с числом витков более четырёх показывают с каждого конца один-два витка, кроме опорных проводя осевые линии через центры сечений витков по всей длине. На рабочих чертежах винтовые пружины изображают так, чтобы ось имела горизонтальное положение.

Как правило, не рабочем чертеже помещают диаграмму испытаний, показывающую зависимость деформаций (растяжения, сжатия) от нагрузки (Р1; Р2; Р3), где Н1 – высота пружины при предварительной деформации Р1; Н2 – то же, при рабочей деформации Р2; Н3 – высота пружины при максимальной деформации Р3; Н0 – высота пружины в рабочем состоянии. Кроме того, под изображением пружины указывают:

- Номер стандарта на пружину;

- Направление навивки;

- n – число рабочих витков;

- Полное число витков n;

- Длину развёрнутой пружины L=3,2×D0×n1;

- Размеры для справок;

- Другие технические требования.

На учебных чертежах рекомендуется из перечисленных пунктов указать п.п. 2,3,4,6. Выполнение диаграммы испытаний также не предусмотрено при выполнении учебного чертежа.

Рисунок 9.13 – Рабочий чертеж пружины

| |

| а | б |

Рисунок 9.14. Изображения поджатых витков пружины

Рисунок 9.15. Последовательность построения изображения пружины

Видео:Как изменить масштаб чертежа в АвтокадеСкачать

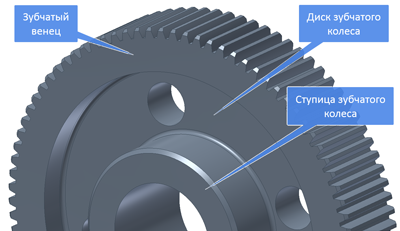

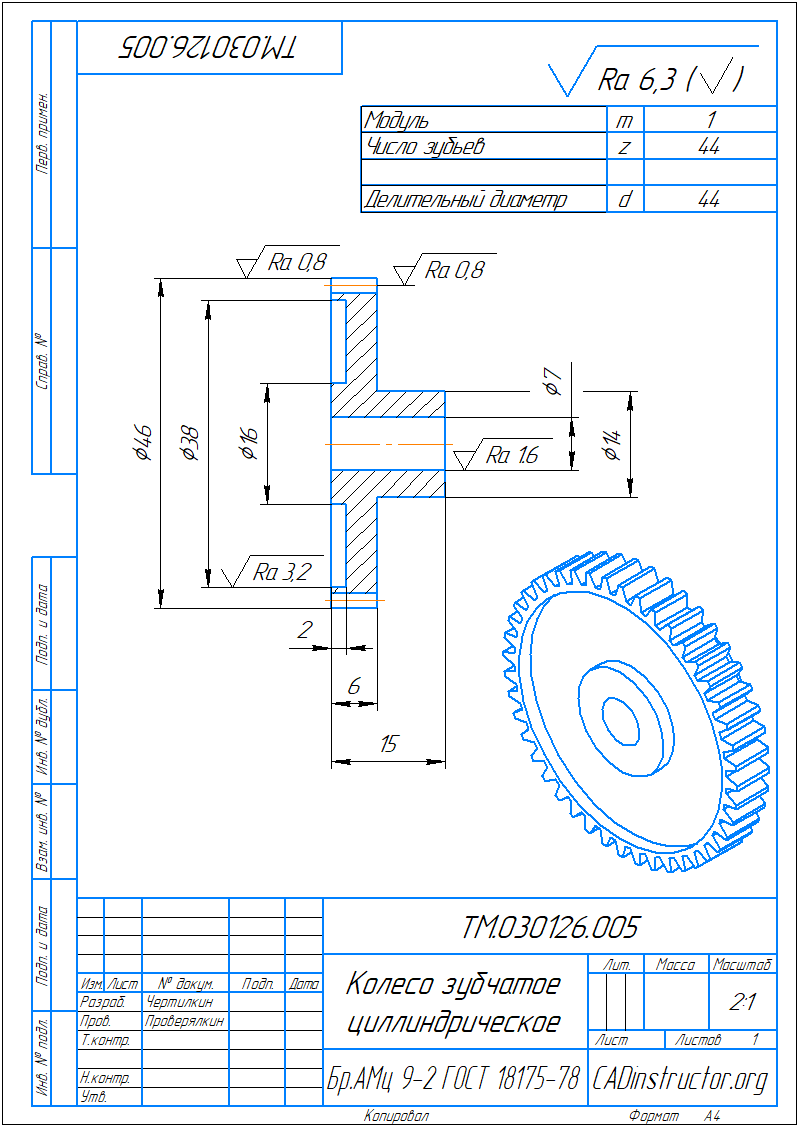

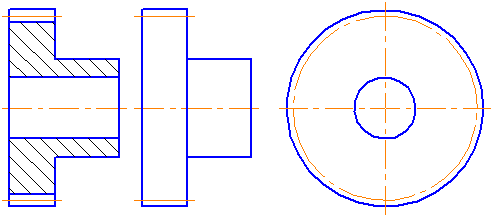

9.9. Выполнение чертежа зубчатого колеса

Зубчатое колесо — важнейшая составная часть многих конструкций приборов и механизмов, предназначенных для передачи или преобразования движения.

Основные элементы зубчатого колеса: ступица, диск, зубчатый венец (рисунок 9.16).

Рисунок 9.16 — Элементы зубчатого колеса

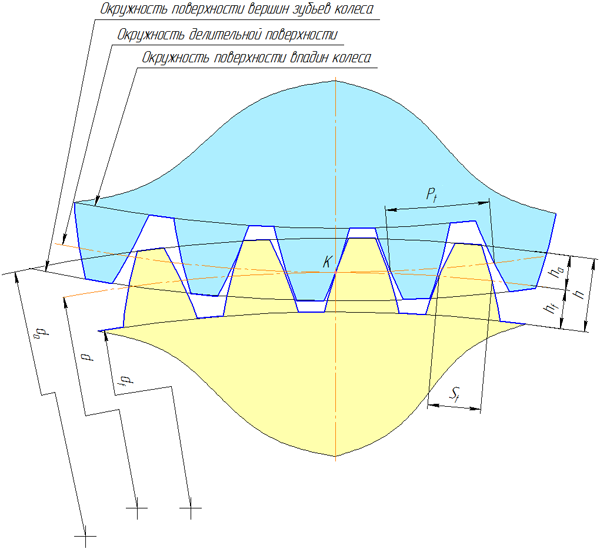

Профили зубьев нормализованы соответствующими стандартами.

Рисунок 9.17 — Параметры зубчатого колеса

Основная характеристика зубчатого венца — модуль — коэффициент, связывающий окружной шаг с числом π. Модуль стандартизован (ГОСТ 9563-80).

m = Pt / π [мм]

| 0,25 | (0,7) | (1,75) | 3 | (5,5) | 10 | (18) | 32 |

| 0,3 | 0,8; (0,9) | 2 | (3,5) | 6 | (11) | 20 | (36) |

| 0,4 | 1; (1,125) | (2,25) | 4 | (7) | 12 | (22) | 40 |

| 0,5 | 1,25 | 2,5 | (4,5) | 8 | (14) | 25 | (45) |

| 0,6 | 1,5 | (2,75) | 5 | (9) | 16 | (28) | 50 |

На учебных чертежах зубчатых колес:

Высота головки зуба – ha = m;

Высота ножки зуба – hf = 1,25m;

Шероховатость рабочих поверхностей зуба – Ra 0.8 [мкм];

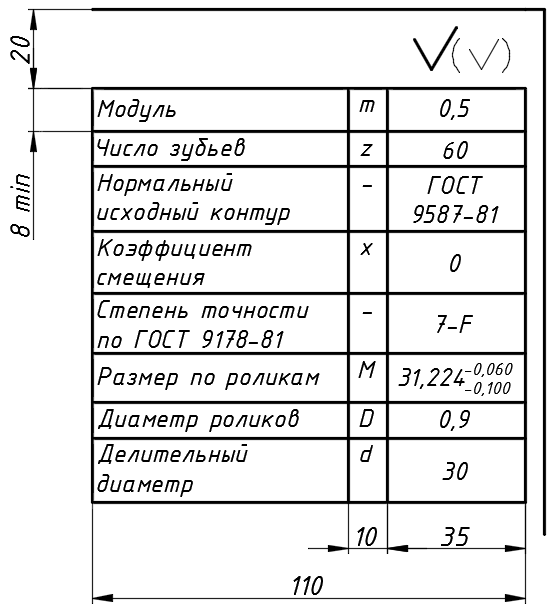

Справа вверху листа выполняют таблицу параметров, размеры которой приведены на рисунке 9.18, часто заполняют только значение модуля, число зубьев и делительный диаметр.

Рисунок 9.18 — Таблица параметров

Зубья колеса изображают условно, согласно ГОСТ 2.402-68 (Рисунок 9.19). Штрихпунктирная линия — делительная окружность колеса.

В разрезе зуб показывают нерассеченным.

| ||

| а | б | в |

Рисунок 9.19 — Изображение зубчатого колеса а — в разрезе, б — на виде спереди и в — на виде слева

Шероховатость на боковую рабочую поверхность зуба на чертеже проставляют на делительной окружности.

Пример выполнения чертежа зубчатого колеса приведен на рисунке 9.20.

Рисунок 9.20 — Пример выполнения учебного чертежа зубчатого колеса

9.10. Последовательность чтения чертежа общего вида

По данным, содержащимся в основной надписи, и описанию работы изделия выяснить наименование, назначение и принцип работы сборочной единицы.

По спецификации определить, из каких сборочных единиц, оригинальных и стандартных изделий состоит предложенное изделие. Найти на чертеже то количество деталей, которое указано в спецификации.

По чертежу представить геометрическую форму, взаимное расположение деталей, способы их соединения и возможность относительного перемещения, то есть, как работает изделие. Для этого необходимо рассмотреть на чертеже общего вида сборочной единицы все изображения данной детали: дополнительные виды, разрезы, сечения, и выносные элементы.

При чтении чертежа общего вида необходимо учитывать некоторые упрощения и условные изображения на чертежах, допускаемые ГОСТ 2.109-73 и ГОСТ 2.305-68*:

На чертеже общего вида допускается не показывать:

- фаски, скругления, проточки, углубления, выступы и другие мелкие элементы (Рисунок 9.21);

- зазоры между стержнем и отверстием (Рисунок 9.21);

крышки, щиты, кожухи, перегородки и т.д. при этом над изображением делают соответствующую надпись, например: «Крышка поз.3 не показана»;

на разрезе сборочной единицы разные металлические детали имеют противоположные направления штриховки, либо разную плотность штриховки (Рисунок 9.21). Необходимо помнить, что для одной и той же детали плотность и направление всех штриховок одинаковы на всех проекциях;

такие детали как оси, валы, пальцы, болты, винты, шпильки, заклёпки, рукоятки, а также шарики, шпонки, шайбы, гайки (Рисунок 9.21);

сварное, паяное, клееное изделие из однородного материала в сборе с другими изделиями на разрезе имеет штриховку в одну сторону, при этом границы между деталями изделия показаны сплошными линиями;

допускается равномерно расположенные одинаковые элементы (болты, винты, отверстия) показывать не все, достаточно одного;

если ни одно отверстие, соединение не попадает в секущую плоскость, то допускается его «доворачивать», чтобы оно попало в изображение разреза.

На сборочных чертежах проставляют справочные, установочные, исполнительные размеры. Исполнительные это размеры на те элементы, которые появляются в процессе сборки (например, штифтовые отверстия).

Рисунок 9.21 – Сборочный чертеж

Рисунок 9.22 – Спецификация

9.11. Правила заполнения спецификации

В спецификацию для учебных сборочных чертежей, как правило, входят следующие разделы:

- Документация;

- Комплексы;

- Сборочные единицы;

- Детали;

- Стандартные изделия;

- Прочие изделия;

- Материалы;

- Комплекты.

Название каждого раздела указывается в графе «Наименование», подчеркивается тонкой линией и выделяется пустыми строчками.

В раздел » Документация» вносят конструкторские документы на сборочную единицу. В этот раздел в учебных чертежах вписывают «Сборочный чертеж».

В разделы «Сборочные единицы» и «Детали» вносят те составные части сборочной единицы, которые непосредственно входят в нее. В каждом из этих разделов составные части записывают по их наименованию.

В раздел «Стандартные изделия» записывают изделия, применяемые по государственным, отраслевым или республиканским стандартам. В пределах каждой категории стандартов запись производят по однородным группам, в пределах каждой группы — в алфавитном порядке наименований изделий, в пределах каждого наименования — в порядке возрастания обозначений стандартов, а в пределах каждого обозначения стандартов — в порядке возрастания основных параметров или размеров изделия.

В раздел «Материалы» вносят все материалы, непосредственно входящие в сборочную единицу. Материалы записывают по видам и в последовательности, указанным в ГОСТ 2.108 — 68. В пределах каждого вида материалы записывают в алфавитном порядке наименований материалов, а в пределе каждого наименования — по возрастанию размеров и других параметров.

В графе «Количество» указывают количество составных частей на одно специфицируемое изделие, а в разделе «Материалы» — общее количество материалов на одно специфицируемое изделие с указанием единиц измерения — (например, 0,2 кг). Единицы измерения допускается записывать в графе «Примечание».

Как создать спецификацию в программе КОМПАС-3D, рассказано в соответствующей данной теме Лабораторной работе!

Требования к чертежам деталей с примерами и образцами выполнения

Содержание:

Основным конструкторским документом при изготовлении детали является ее чертеж. Чертеж детали — документ, содержащий изображение детали и другие данные, необходимые для ее изготовления и контроля.

Деталь изображается на чертеже в том виде, в котором она должна поступить на сборку.

В создании изделий участвуют конструкторы, технологи, мастера, рабочие и работники нормоконтроля, для их работы необходим единый технический язык для правильного понимания чертежа и всей конструкторской и технологической

документации.

Единая система конструкторской документации (ЕСКД) — комплекс государственных стандартов — устанавливает единые правила выполнения и оформления чертежей изделий.

Правильно выполнить чертеж — значит выполнить графическую часть чертежа с соблюдением всех правил ЕСКЛ, правильно нанести необходимые размеры с их предельными отклонениями. Каждая поверхность детали (обработанная или необработанная) должна иметь заданное значение шероховатости.

Чертеж детали должен содержать все сведения, дающие исчерпывающее представление об этой детали. На чертеже необходимо изложить технические требования, указать сведения о материале и т.п.

Ниже приведены все сведения, которые должны быть на рабочем чертеже детали. В учебных условиях на чертеже приводятся только некоторые.

Форма детали и ее элементы

Конструирование деталей машин является сложным творческим процессом, сопровождающимся решением ряда задач; в частности, обеспечение прочности и износоустойчивости детали, технологичности. наименьшей массы и т.п.

Решение этих задач во многом зависит от придания детали рациональных геометрических форм. Какую бы сложную форму ни имела деталь, конструктор выполняет ее как совокупность простейших геометрических тел или их частей.

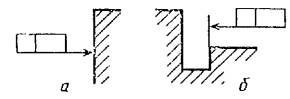

Форма детали определяет технологический процесс ее изготовления; например, если сконструировать деталь несимметричной формы (рис. 329, а), то изготовить ее на металлорежущем станке сложнее, чем симметричную (рис. 329, б).

Пример анализа формы детали дан на рис. 330.

Деталь состоит из следующих элементов:

1. — часть шестиугольной призмы с отверстием;

2. — параллелепипед с отверстиями;

3. — часть полого цилиндра;

4. — полый цилиндр;

5. — конус с цилиндрическим отверстием;

6. — восьмиугольная призма;

7. — параллелепипед с отверстием;

8. — часть цилиндра.

Рис. 331 даст представление о наиболее часто встречающихся элементах деталей и их наименованиях.

Графическая часть чертежа

Каждый чертеж выполняют на отдельном листе, формат которого устанавливает ГОСТ 2.301—68. Чертеж должен содержать минимальное, но достаточное число изображений (виды, разрезы, сечения, выносные элементы), полностью отображающих форму детали и всех ее элементов.

Число и характер изображений зависят от формы изделия и отдельных его элементов, и выбирается так, чтобы они полностью определяли форму и размеры изображенного изделия и создавали удобство пользования чертежом при изготовлении.

Изображения на чертеже выполняются по ГОСТ 2.305—68. В ряде случаев выполнение и чтение чертежа может быть облегчено применением упрощений и условностей при выполнена изображений.

Изображения должны выполняться в масштабах, предусмотренных ГОСТ 2.302—68. Желательно, но необязательно применять масштаб М1:1, дающий представление о действительных размерах детали. Мелкие детали, имеющие сложную форму, следует изображать в масштабах увеличения. Крупные детали несложной формы могут изображаться в масштабах уменьшения.

В целях сокращения графической работы и уменьшения формата листа следует изображения выполнять с разрывами, а также применять местные виды и разрезы, выполнять только половину симметричных изображений и т.п.

Элементы деталей на чертеже с размером (или разницей в размерах) 2 мм и менее изображаются крупнее, с некоторым отступлением от масштаба, принятого для всего изображения.

Незначительную конусность или уклоны допускается изображать утрированно, с увеличением и некоторым нарушением масштаба на тех вилах, где они отчетливо нс выявляются.

Фигуры сечения одной и той же детали на всех ее изображениях заштриховываются в одном направлении.

При компоновке изображений на чертеже необходимо оставлять достаточное место для нанесения размеров, условных обозначений и знаков.

Нанесение размеров на чертежах деталей

Размеры на чертеже детали наносятся с учетом взаимодействия с другими деталями, и процесса изготовления. Правила нанесения размеров устанавливает ГОСТ 2.307-68.

Размеры разделяются на линейные и угловые. Линейные определяют длину, ширину, высоту. толщину, диаметр и радиус элементов детали. Угловые определяют углы между линиями и плоскостями элементов детали.

Угловые размеры указывают в градусах, минутах и секундах с обозначением единицы измерения, например: 6 0 45’30», 0 0 45’30».

Линейные размеры на чертежах указывают в миллиметрах, без обозначения единицы измерения.

Числовые значения размеров, представленные на чертеже, определяют натуральную величину изготовленной детали.

Число размеров на чертеже должно быть минимальным, но вполне достаточным для изготовления и контроля изделия.

Повторять размеры одного и того же элемента детали как на изображениях, так и в технических требованиях не допускается.

Для размерных чисел применять простые дроби не допускается, за исключением размеров в дюймах.

Размеры детали необходимо согласовать с соответствующими размерами смежных сопрягаемых деталей, находящихся во взаимодействии с этой деталью.

Для размеров, приводимых в технических требованиях и пояснительных надписях, на поле чертежа обязательно указываются единицы измерения. В некоторых случаях, когда размеры на чертеже необходимо указать не в миллиметрах, а в других единицах измерения (например, в сантиметрах, метрах), соответствующие размерные числа записывают с обозначением единицы измерения (см, м) или указывают их в технических требованиях.

Перед выполнением машиностроительных чертежей необходимо повторить правила нанесения размеров (гл. 4). Кроме этих правил имеются некоторые особенности при нанесении размеров на машиностроительных чертежах. Так, например, размеры на рабочих чертежах, необходимые для изготовления детали, проставляют с учетом возможного технологического процесса изготовления детали и удобства их контроля. На машиностроительных чертежах часто встречаются знаки, правила нанесения которых приведены в табл. 23.

Простановка размеров производится от определенных поверхностей или линий детали, которые называются базами. От баз в процессе обработки и контроля производится обмер детали.

Условные знаки

В машиностроении различают конструкторские и технологические базы (рис. 332).

Конструкторскими базами являются поверхности, линии или точки, относительно которых ориентируются другие детали изделия (рис 332, а).

Технологические базы — базы, от которых в процессе обработки удобнее и легче производить измерения размеров.

Часто простановка размеров от конструкторских баз не совпадает с простановкой от технологических. В качестве базовых поверхностей могут использоваться (рис. 332, 6): плоскость, от которой начинается обработка (опорная, а также направляющая или торцевая поверхности), прямые линии — оси симметрии, оси отверстий (скрытые базы) или какие-либо взаимно перпендикулярные прямые (например, кромки деталей).

В машиностроении в зависимости от выбора измерительных баз применяются три способа нанесения размеров элементов деталей: цепной, координатный и комбинированный (рис. 333)

1. Цепной способ (рис. 333, а). Размеры отдельных элементов детали наносятся последовательно, как звенья одной цепи. Этот способ применяется в редких случаях.

2. Координатный способ (рис. 333, б). Размеры являются координатами, характеризующими положение элементов детали относительно одной той же поверхности детали.

3. Комбинированный способ (рис. 333, в) представляет собой сочетание координатного способа с цепным, т.е. при нанесении размеров на чертеже детали используются два способа: цепной и координатный.

В зависимости от необходимой точности изготовления отдельных элементов детали применяется один из указанных способов нанесения размеров.

Комбинированный способ нанесения размеров предпочтителен, как обеспечивающий достаточную точность и удобство изготовления, измерения и контроля деталей без каких-либо дополнительных подсчетов размеров.

На машиностроительных чертежах размеры нс допускается наносить в виде замкнутой цепи, за исключением случаев, когда один из размеров указан как справочный (рис. 333, а, размер 6О 0 ).

Справочными называются размеры, нс подлежащие выполнению по данному чертежу и наносимые только для удобства пользования чертежом. Справочные размеры обозначают на чертеже знаком «+», а в технических требованиях записывают » + Размер для справок» (рис. 333. а, в).

В данной главе указываются только те правила нанесения размеров, о которых не давалась информация в гл. 4.

При большом числе размеров, нанесенных от общей базы, допускается наносить линейные и угловые размеры, как показано на рис. 334, а. б.

При нанесении размеров, определяющих расстояние между равномерно расположенными одинаковыми элементами (например, отверстиями), рекомендуется вместо размерной цепи наносить размер между соседними элементами и размер между крайними элементами в виде произведения числа промежутков между элементами на размер промежутка (рис. 334, в).

При расположении элементов предмета (отверстий, пазов, зубьев и т.п.) на одной оси или на одной окружности размеры, определяющие взаимное расположение, наносят от обшей базы (рис. 334, в).

В случаях, когда деталь имеет две ассиметрично расположенные одинаковые фаски на одинаковых диаметрах, размер фаски наносят один раз, без указания их числа (рис. 335, а).

Если деталь имеет несколько одинаковых фасок на цилиндрической или конической поверхности разного диаметра, то наносят размер фаски только один раз, с указанием их чиста (рис. 335, б).

Размеры фасок под утлом 45 0 наносят, как показано на рис. 335, а и б.

В случаях, когда деталь имеет две асиметрично расположенные одинаковые фаски на одинаковых диаметрах, размер фаски наносят один раз, без указания их числа (рис. 335, а).

Если деталь имеет несколько одинаковых фасок на цилиндрической или конической поверхности разного диаметра, то наносят размер фаски только один раз, с указанием их чиста (рис. 335, б).

Размеры фасок под утлом 45 0 наносят, как показано на рис. 335, а и б.

Размеры фасок под другими углами указывают линейным и угловым размерами (рис. 335, в) или двумя линейными (рис. 335, г).

Допускается указывать размеры неизображенной на чертеже фаски под углом 45 0 , размер которой в масштабе чертежа 1 мм и менее, на полке линии-выноски, проведенной от грани (рис. 336, б, д; размер 0.6×45 0 ).

При изображении детали на одном виде размер ее толщины наносят, как показано на рис. 335, г.

На рис. 336, а и б показаны примеры нанесения размера радиуса и диаметра.

При указании диаметра окружности независимо от того, изображено отверстие полностью или частично, размерные линии допускается проводить с обрывом, при этом обрыв размерной линии делают чуть дальше оси отверстия.

Размеры нескольких одинаковых элементов изделия, как правило, наносят на разрезе один раз с указанием числа этих элементов (рис. 336, б и в). Если разрез отсутствует, то это чисто указывают на виде.

В случае, показанном на рис. 336, д и е, выносные линии проводят под углом к осевой линии.

Размеры диаметров цилиндрического изделия сложной конфигурации допускается наносить, как показано на рис. 336, г (размер Ø27).

Размеры, относящиеся к одному и тому же элементу, например, к отверстию (рис. 337, а) или пазу (рис. 337, б), рекомендуется группировать в одном месте, наносить их там, где форма элемента показана наиболее полно.

Размеры сквозных и глухих отверстий следует наносить на их изображении в продольном разрезе.

ГОСТ 2.318—81 устанавливает правила упрощенного нанесения размеров отверстий на чертежах в следующих случаях:

1. диаметр отверстия на изображении — 2 мм и менее;

2. отсутствует изображение отверстий в разрезе или сечении вдоль оси;

3. нанесение размеров отверстий по общим правилам усложняет чтение чертежа.

Размеры отверстий следует указывать на полке линии—выноски, проведенной от оси отверстия (рис. 338, а). Примеры упрощенного нанесения размеров отверстий приведены на рис. 338. б.

При эскизировании и составлении рабочих чертежей деталей встречаются элементы деталей, выполняемые по определенным, устанавливаемым стандартам, размерам. Так, в местах перехода цилиндрических или конических поверхностей деталей от одного диаметра к другому выполняются для увеличения ее прочности скругления — галтели (см. рис. 335. б). Размеры радиусов закругления и фасок выбирают по ГОСТ 10948—64.

ГОСТ 6636—69 устанавливает четыре ряда чисел нормальных линейных размеров. Они предназначены для выбора линейных размеров диаметров, длин, высот и т.п. при конструировании деталей машиностроения. Поэтому при выполнении рабочих чертежей деталей и эскизов рекомендуется линейные размеры детали выбирать по таблицам ГОСТ 6636—69, нормальные углы по ГОСТ 8908-81.

В учебной практике по эскизированию с натуры деталей большей частью приходится иметь дело с литыми чугунными (реже — стальными, бронзовыми, алюминиевыми) деталями. Литые детали имеют следующие признаки, отображающие способ их изготовления.

1. Плавный переход от одних элементов к другим.

2. Равномерность толщины стенок.

3. Наличие приливов, ребер, бобышек и т.п.

4. Поверхности — с литейными уклонами, предназначенными для облегчения выемки модели из формы. На чертежах обычно эти уклоны не отображают, а задают их в технических требованиях текстом со ссылкой на соответствующий ГОСТ.

Нанесение размеров на чертежах литых деталей может быть осуществлено в нескольких вариантах в зависимости от того, какие были выбраны у детали основные базы: технологические (литейные) или конструкторские.

Текстовые надписи на чертежах

Часто чертеж детали содержит ряд технических указаний, характеризующих свойства и особенности детали в окончательном виде.

Одни технические указания записывают на чертежах условными графическими обозначениями (условными знаками), другие отмечают условными записями или точными, но краткими пояснительными текстовыми подписями.

Чтобы быстро ориентироваться в чертежах, быстро прочитать их, необходимо знать, в каком месте чертежа размещают технические указания.

Надписи должны быть точными, краткими, четко определяющими сущность их содержания.

Текстовую часть включают в чертеж в тех случаях, когда содержащиеся в ней данные, указания и разъяснения невозможно или нецелесообразно отразить на чертеже графически или условными обозначениями.

Текстовая часть чертежа может содержать:

1. технические требования и технические характеристики,

2. надписи с обозначением изображений;

3. таблицы с размерами и другими параметрами.

Текст и надписи на поле чертежа располагают, как правило, параллельно основной надписи чертежа. Содержание текста и надписей должно быть кратким и точным.

На рабочих чертежах деталей не допускается помешать технологические указания, за исключением случаев, когда только эти указания могут обеспечить необходимое качество детали (притирка, совместная обработка, гибка или развальцовка и т.п.).

Правила нанесения на чертежах технических требований и надписей изложены в ГОСТ 2.316-68.

Технические требования размещаются над основной надписью чертежа. В них указывают все необходимые не изображенные графически требования к готовому изделию.

Технические требования рекомендуется излагать по пунктам в следующем порядке:

а) требования, предъявляемые к материалу, заготовке, термической обработке и к свойствам материала готовой детали;

б) размеры, допустимые предельные отклонения размеров, допуски формы и взаимного расположения поверхностей;

в) требования к качеству поверхностей, указания об их отделке и покрытии;

г) зазоры, расположение отдельных элементов;

д) требования, предъявляемые к настройке и регулированию изделия и т.п.

Пункты технических требований должны иметь сквозную нумерацию. Каждый пункт технических требований записывают с новой строки. Заголовок «Технические требования” не пишут.

Надписи, относящиеся к отдельным элементам изделия, наносятся на полках линий-выносок, идущих от элементов изделия, к которому относится надпись.

Линия-выноска и полка выполняются сплошной тонкой линией. Линию-выноску, пересекающую контур изображения предмета, заканчивают точкой. Линию-выноску, идущую от линии видимого или невидимого контура (изображенных основными или штриховыми линиями), а также от линий, обозначающих поверхности, заканчивают стрелкой. На конце линии-выноски, идущей от всех других линий, нс должно быть ни стрелки, ни точки.

Допускается выполнять линию-выноску с одним изломом, а также проводить от одной полки две и более линий-выносок. Линии-выноски не должны пересекаться между собой, не должны быть параллельны линиям штриховки и не пересекать, по возможности, размерных линий и элементов изображения, к которым не относится помещенная на полке надпись.

На полках линий-выносок наносят надписи, относящиеся непосредственно к изображению предмета, например, указания о числе элементов (отверстий, канавок и т.п.), указания о лицевой стороне изделия, его толщине. Надписи могут содержать указания о специальных технологических процессах (например, «Зачистить», “Раскернить» и т.п.), а также сведения о покрытии или термической обработке элемента детали.

Измерительные инструменты и приемы измерения деталей машин

Измерение — это нахождение значения физической величины опытным путем с помощью специальных технологических средств. Требуемая точность измерений в машиностроении — 0,1. 0.001 мм. Имеются разнообразные конструкции измерительных инструментов и приборов.

В зависимости от назначения измерительные инструменты можно разделить на две группы. К первой группе относятся: стальные линейки, кронциркули, нутромеры и т.п., точность измерения которыми не превышает 0,5. 1,0 мм. Во вторую группу входят стандартные штангенциркули, штангенциркули с дополнительным индикаторным устройством. угломеры, микрометры, штангенрейсмас, которые обеспечивают точность измерения 0,1. 0,02 мм.

Металлическая линейка позволяет непосредственно определять значение измеряемой величины.

На рис. 355 показаны приемы определения межосевого расстояния отверстий. Если отверстия одинакового диаметра (рис. 355, а), то можно измерить линейкой расстояние тп, которое равно межосевому расстоянию.

При разных диаметрах отверстий (рис. 355, б) линейкой измеряется расстояние еk между ближайшими точками отверстий и к нему прибавляется сумма размеров радиусов большого и малого отверстий.

В учебной практике при измерениях используют обычные чертежные угольники. которые могут выполнять вспомогательные функции.

Линейка совместно с угольниками позволяет измерять длины частей деталей, имеющих ступенчатую форму (рис. 356). Деталь кладется на ровную поверхность (разметочную плиту), а отсчет размеров производится по линейке.

Кронциркуль применяется для измерения размеров наружных поверхностей деталей. Криволинейная форма ножек с загнутыми внутрь, концами позволяет удобно измерять диаметры поверхностей вращения (рис. 357, а и б).

Нутромер применяется главным образом для измерения размеров внутренних поверхностей. Ножки нутромера прямые, с отогнутыми наружу концами.

При пользовании кронциркулем и нутромером ни в косм случае нс производить измерения с усилием: инструмент должен проходить измеряемые места свободно под действием собственного веса.

На рис. 357, б показано измерение кронциркулем диаметра цилиндрической части детали, а нутромером — диаметра отверстия в основании этой детали. Линейкой определяют размеры основания детали. Значения измеренных кронциркулем и нутромером величин определяют путем переноса их на линейку (рис. 357, а н в).

На рис. 358 показан пример определения толщины стенок детали с помощью линейки и кронциркуля. Размер К равен разности длин l и l1, измеренных линейкой. Размер С находят как разность длины h. измеренной кронциркулем, и длины h1, измеренной линейкой.

Описанные приемы измерений кронциркулем,

нутромером и линейкой не дают большой точности и употребляются главным образом в учебном процессе. В производственной практике измерение длин с большей точностью производится штангенциркулем (рис. 359, а>.

Штангенциркуль состоит из линейки (штанги) I с нанесенными на ней миллиметровыми делениями. Штанга заканчивается измерительными губками 2 и 9, расположенными к ней перпендикулярно. На штанге расположена рамка 7 с измерительными губками 3 и 8. Рамка может перемещаться по штанге и закрепляться на ней в любом месте с помощью зажимного винта 4. На нижней скошенной части рамки сделана специальная шкала 6 с делениями, называемая нониусом. Нониус имеет десять равных делений на длине 9 мм. т.е. каждое деление нониуса меньше деления штанги на 0,1 мм. При соприкасающихся губках нулевые деления штанги и нониуса совпадают.

При измерении наружного диаметра цилиндрической детали (рис. 359, а) она слегка зажимается губками 9 и 8, рамка с нониусом закрепляется на шкале винтом 4, а по шкалам штанги и нониуса производится подсчет.

При диаметре детали, равном 18 мм, нулевое деление нониуса точно совпадает с восемнадцатым делением штанги (рис. 359. б). Если диаметр детали равен 18,2 мм, то нулевое деление нониуса будет сдвинуто вправо от восемнадцатого деления штанги на 6.2 мм и, следовательно, второе деление нониуса совпадает с двадцатым делением штанги (рис. 359, в). При величине диаметра детали 18.4 мм четвертое деление нониуса совпадает с двадцать вторым делением штанги (рис. 359, г).

Таким образом, чтобы установить размер измеряемой величины, необходимо определить по линейке штанги целое число миллиметров, а по нониусу чисто десятых долей миллиметров. Десятых долей миллиметров будет столько, сколько можно отсчитать делений нониуса от его нулевого штриха до его ближайшего штриха, совпадающего с каким-либо штрихом штанги.

Измерение диаметра отверстия производится с помощью измерительных губок 2 и 3 (рис. 359, а).

В пазу с обратной стороны штанги 1 расположена узкая линейка глубиномера 5, жестко соединенная с рамкой 7. При сомкнутом положении губок торец глубиномера совпадает с торцом штанги. При измерении глубины отверстия или уступа в детали торец штанга упирается в торец детали, а глубиномер с помощью рамки перемещается до упора в дно отверстия или границу уступа. Размер измеренной глубины определяется по делениям штанги и нониуса.

Помимо описанного штангенциркуля существуют и другие их типы, шкалы нониуса которых

имеют различные деления. Эти типы штангенциркуля упрощают измерения и позволяют выполнить измерения с точностью до 0,05 и 0,02 мм.

На рис. 359, д показано более точное измерение внутреннего размера детали штангенциркулем с индикаторным устройством.

Более точное измерение (с точностью до 0,01 мм) наружных поверхностей гладких деталей выполняют микрометром (рис. 360).

Многие детали имеют криволинейные очертания. В таких случаях форму и размеры контура этих деталей можно определить измерением координат его точек с помощью рейсмаса (рис.361. а). При определении координат точек рейсмас и измеряемую деталь устанавливают на гладкой ровной поверхности (разметочной плите), Перемещая стержень рейсмаса 1 по линейке 2 вверх или вниз и приводя его острый конец в соприкосновение с какой-либо точкой кривой, можно определить координаты этой точки. Приняв за начало координат нижнее нулевое деление линейки-рейсмаса, можно по ее шкале найти координаты Б, Б1, и Б2, а по шкале стержня – координаты А, А1, и А2. Более точно координаты точек могут быть определены с помощью штангенрейсмаса, который снабжен нониусом (рис. 361, б).

В ряде случаев размеры криволинейного контура находятся более просто. При острых кромках и плоском контуре форму и размеры его определяют путем снятия отпечатка на кальке (рис. 362, а). Кальку накладывают на криволинейную часть детали, пальцем прижимают ее к кромкам и затем по полученному на ней отпечатку определяют размеры, необходимые для вычерчивания контура (рис. 362, 6), величины радиусов и координаты точек.

Измерение радиусов закруглений и галтелей можно производить с помощью радиусометра, представляющего собой набор пластинчатых шаблонов (рис. 363, а). Шаблоны шарнирно соединены с обоймой радиусометра. Для измерения радиуса закругления детали к ее поверхности прикладывают закругленные части шаблонов и просматривают на просвет место их соприкосновения (рис 363. 6). Величина радиуса закругления определяется числом, указанным на шаблоне, при котором отсутствует зазор между поверхностью детали и шаблоном.

Измерения углов производят угломерами. Угломер (рис. 364) состоит из угольника 6, который фиксируется на линейке 1, и подвижного транспортира 3 с линейкой 2. Транспортир фиксируется в нужном положении винтом 5. Угол, образованный линейками 1 и 2, будет равен измеряемому углу. Величина угла определяется по шкалам транспортира 3 (градусы) и нониуса 4 (минуты). Нониус 4 позволяет производить измерения с точностью до 2 минут.

Для определения профиля и шага резьбы применяется резьбомер, представляющий собой набор металлических шаблонов с пилообразными вырезами.

Резьбомер, предназначенный для определения шага метрической резьбы, имеет надпись М60 0 (рис. 365, а).

При определении шага резьбы из набора шаблонов выбирают такой, который своими зубьями плотно входит во впадины резьбы (рис. 365, б). Указанным на шаблоне числом (например, 1,5 мм на рис. 365, б) определяют величину шага резьбы. Величина наружного диаметра резьбы стержня, измеренная штангенциркулем, в совокупности с установленной величиной шага резьбы дает полное представление о параметрах измеряемой резьбы. Для определения размера резьбы в отверстии необходимо измерить ее внутренний диаметр и шаг. Полученные данные дают возможность по соответствующему стандарту определить наружный диаметр резьбы.

Резьбомер, предназначенный для определения числа витков (ниток) на длине одного дюйма дюймовых и трубных цилиндрических резьб, имеет надпись Д55.

При отсутствии резьбомера шаг однозаходной резьбы может быть определен с помощью отпечатка, полученного на полоске бумаги (рис. 365, в), Если на длину а, измеренную линейкой, приходится п делений, полученных в результате отпечатка витков резьбы, то шаг резьбы равен I = а/п.

На рис. 365, г показан прием измерения хода или шага трапецеидальной резьбы с использованием тарелочного микрометра.

Обозначение материалов на чертежах деталей

В машиностроении для изготовления деталей применяется большое число различных видов материалов— металлы, их сплавы, а также неметаллические материалы — полимеры (пластмасса резина, древесина и др).

На чертежах деталей должно быть указано обозначение материала, из которого изготовляется деталь. Обозначение материала устанавливается стандартом или техническими условиями, по которым выпускается материал.

Состав и свойства материалов подробно изучают в курсе «Металловедение». Ниже приводятся некоторые сведения о материалах, которые необходимо знать для оформления чертежей, выполняемых при изучении курса «Инженерная графика”, а также даются примеры обозначения материалов. Обозначение материала помещается в основной надписи чертежа и в общем случае состоит из названия материала, его марки и обозначения стандарта на материал.

Сталь

Сталь по химическому составу подразделяла на углеродистую и легированную, а по назначению — на конструкционную и инструментальную.

Сталь представляет собой сплав железа с углеродом и другими химическими элементами, которые условно обозначаются буквами: X — хром; Г — марганец; Н — никель; В — вольфрам; М — молибден; Ж — железо; А — алюминий; К — кремний; О — олово; С — свинец; Т — титан.

Сталь углеродистая обыкновенного качества (ГОСТ 380—94) широко применяется в машиностроении.

В табл. 29 приведены марки углеродистой стали обыкновенного качества и примеры их применения. Цифры в обозначении марок стали указывают на среднее содержание углерода в десятых долях процента.

Пример условного обозначения:

Примерное назначение углеродистой стали обыкновенного качества (ГОСТ 380-94)

Сталь углеродистая качественная конструкционная (ГОСТ 1050—88). Некоторые марки этой стали приведены в табл. 30. Число, обозначающее марку стали, указывает среднее содержание углерода в сотых долях процента. Если в обозначении марки стали радом с числом стоит буква Г, например 65Г, это означает, что в стали содержится марганец; из такой стали обычно изготовляют пружины. Выбор марки материала детали в учебных условиях производится приблизительно.

Примерное назначение углеродистой качественной конструкционной стали

Сталь легированная конструкционная (ГОСТ 4543—71) применяется для изготовления деталей, к которым предъявляются повышенные требования в отношении прочности, износа, жаростойкости, коррозии и других особых свойств. Число марки указывает среднее содержание в стали углерода в сотых долях процента. Буква X указывает на наличие хрома. В табл. 31 приведены марки легированной конструкционной стали и ее практическое применение.

Примерное назначение легированной конструкционной стали