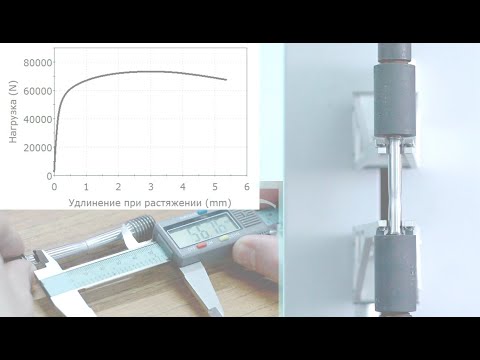

Видео:Метод испытания на растяжениеСкачать

Испытание на растяжение образца из конструкционной стали

В методических указаниях к лабораторной работе № 1 «Испытание на растяжение образца из конструкционной стали» указывается цель работы, приводится характеристика испытуемого образца и дается методика проведения испытаний.

Для лучшего усвоения материала по теме растяжения и сжатия приводятся основные теоретические положения, позволяющие квалифицированно провести обработку полученной диаграммы Р-Δl и вычислить механические характеристики материала испытуемого образца. Даны также рекомендации как провести анализ полученных результатов и сделать правильные выводы по выполненной лабораторной работе.

Завершаются методические указания перечнем возможных вопросов при защите отчета по этой лабораторной работе. А в качестве предисловия перед описанием первой лабораторной работы приводятся рекомендации к оформлению отчета по лабораторным работам.

2. РЕКОМЕНДАЦИИ К ОФОРМЛЕНИЮ ОТЧЕТА ПО ЛАБОРАТОРНЫМ РАБОТАМ

По каждой выполненной работе студентом оформляется отчет. В содержании отчета отражаются следующие основные моменты:

- название лабораторной работы,

- цель лабораторной работы,

3) оборудование, приборы и инструменты, используемые при проведении лабораторной работы,

4) характеристика образцов до испытания (форма и геометрические размеры, материал),

- краткие сведения из теории по теме выполняемой работы,

- порядок проведения испытаний,

- результаты испытаний (журнал наблюдений, характеристика образцов после испытаний и т.п.),

- обработка результатов испытаний и их анализ,

- выводы по выполненной лабораторной работе.

Для оформления отчета по лабораторным работам можно использовать отдельную тетрадь или листы форматом 210 χ 297 мм, сброшюрованные в общепринятой форме. В конце семестра отчет по лабораторным работам сдается преподавателю.

Получить диаграмму растяжения, вычислить механические характеристики конструкционной стали при растяжении и по ним определить марку конструкционной стали испытуемого образца.

4. ОБОРУДОВАНИЕ, ПРИБОРЫ И ИНСТРУМЕНТЫ

Испытательная машина – УММ-5. Штангенциркуль.

5. ХАРАКТЕРИСТИКА ОБРАЗЦА

Для испытания на растяжение используются специально изготовленные образцы, которые вытачиваются из прутка или вырезаются из листа. Основной особенностью этих образцов является наличие длинной, сравнительно тонкой рабочей части и усиленных мест (головок) по концам для захвата.

Для получения сравнимых результатов испытаний образцы с цилиндрической или прямоугольной формой поперечного сечения рабочей части изготавливаются по ГОСТ 1497-84. Проводятся испытания цилиндрического образца, форма и размеры которого приведены на рис. 1.

Рис.1. Цилиндрический образец: I 0 – расчетная длина образца = ΙΟ*d ,

l1 – рабочая длина образца = 12,5·

l 2 – длина конусообразной части образца = 10

l3 – длина головки образца = d ,

L – полная длина образца ,

d – диаметр сечения расчетной и рабочей длины =1,13·

d1 – диаметр основания конуса (у головки ) = 1,5·

d2 – диаметр головки образца = 2·

Для замера деформаций на расчетной части образца отмечают отрезок, называемый расчетной длиной.

Чаще всего применяются цилиндрические образцы, у которых расчетная длина равна десяти диаметрам (длинные образцы) и образцы с расчетной длиной равной пяти диаметрам (короткие образцы). Чтобы результаты испытаний образцов прямоугольного и круглого сечений были сопоставимы,

6. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Основным и наиболее распространенным является испытание на растяжение, при котором удается получить наиболее важные характеристики материала, находящие прямое применение в расчетной практике.

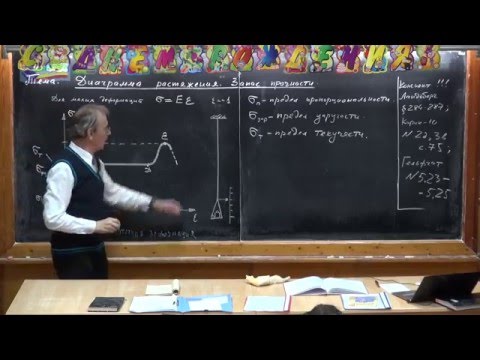

При растяжении образца изучают зависимость между действующей нагрузкой и соответствующим удлинением. Графическое изображение этой зависимости называют диаграммой растяжения. Типичная для конструкционных сталей диаграмма растяжения показана на рис.2.

Рис.2. Типичная диаграмма растяжения конструкционных сталей

По оси ординат отложены усилия Ρ в масштабе сил, а по оси абсцисс – удлинение образца Δl в масштабе удлинений. Полученная кривая условно может быть разделена на четыре участка.

Участок ОА – прямолинейный, носит название зоны упругости, здесь материал подчиняется закону Гука:

Участок АВ называется зоной текучести, а горизонтальный отрезок этого участка – площадкой текучести. Здесь происходит существенное изменение длины образца без заметного увеличения нагрузки. Наличие площадки текучести для материалов не является обязательным. Во многих случаях при испытаниях на растяжение площадки текучести нет. Такое типично для алюминия, отожженной меди, для высококачественных легированных сталей и других материалов.

Участок ВС называется зоной упрочнения. Здесь удлинение образца сопровождается возрастанием нагрузки, но значительно более медленно (в сотни раз), чем на упругом участке.

Если в произвольной точке К зоны упрочнения ВС (рис. За.), образец разгрузить, то в процессе разгрузки зависимость между силой Ρ и удлинением

Если образец был нагружен в пределах участка ОА, а затем разгружен, то удлинение будет чисто упругим (Δ I ост = 0 ) и образец вернется в исходное состояние. Таким образом при повторном нагружении образца диаграмма растяжения идет по прямой LК и возвращается на кривую KCD так, как будто промежуточной разгрузки не было.

Предположим, что у нас имеется два одинаковых образца, изготовленных из одного и того же материала. Один из образцов до испытания нагружению не подвергался, другой образец был нагружен до точки К, а после разгрузки снят с машины. Испытывая первый образец, мы получим обычную диаграмму растяжения OABCD, показанную на рис.За. При испытании второго образца отсчет удлинения будет производиться, естественно, от ненагруженного состояния и остаточное удлинение OL учтено не будет (при нагружении диаграмма пойдет по прямой LK). В результате получим укороченную диаграмму (рис.36.). Отрезок МК соответствует силе предварительного нагружения. Таким образом, вид диаграммы растяжения для одного и того же материала зависит от степени предварительного нагружения. Очень важно, что отрезок LK больше отрезка ОА.

Рис.3. Диаграммы растяжения ‘

а – полная для предварительно незагруженного образца,

б – укороченная для предварительно загруженного до т.К образца

Следовательно, в результате предварительного нагружения. материал приобретает способность воспринимать без остаточных удлинений большие нагрузки. Это явление называется наклепом и широко используется в технике.

В конце зоны упрочнения на образце намечается место будущего разрыва и начинается образование так называемой шейки -местное сужение образца ( рис.4.).

Рис.4. Местное сужение образца – шейка

Деформации до этого распределяются равномерно по всему образцу. С момента начала образования шейки, деформации преоб-ретают местный характер, концентрируясь около какого – то сечения, оказавшегося самым слабым в силу случайных факторов -здесь и образуется шейка. По мере растяжения образца уменьшение площади сечения шейки прогрессирует.

Когда относительное уменьшение площади сечения шейки сравнивается с относительным возрастанием напряжения, сила Ρ достигает максимума (точка С). В дальнейшем удлинение образца происходит с уменьшением силы, хотя среднее напряжение в поперечном сечении шейки и возрастает. Удлинение образца носит в этом случае местный характер и поэтому участок CD называется зоной местной текучести. Точка D соответствует разрушению образца. У многих материалов разрушение происходит без заметного образования шейки.

Диаграммы растяжения, записанные испытательной машиной в координатах (Ρ –

Рис.5. Диаграмма напряжений (условная)

Отметим на диаграмме характерные точки и дадим определения соответствующих им числовых величин.

Пределом пропорциональности σπΐί= Рпц / fо называется наибольшее напряжение, до которого материал следует закону Гука σ=Ε·ε. Величина предела пропорциональности зависит от степени точности, с которой начальный участок диаграммы можно рассматривать как прямую. Степень отклонения кривой σ- ί'(ε) от прямой определяют по величине угла, который составляет касательная к диаграмме с осью σ. По закону Гука тангенс этого угла равен 1/Е . Обычно считают, что если тангенс угла между касательной к диаграмме и осью σ оказался на 50% большим, чем 1/Е, то предел пропорциональности достигнут.

Пределом упругости σу= Ру / fо называется такое предельное напряжение, до которого материал не получает остаточных деформаций. Для того, чтобы найти предел упругости, необходимо, очевидно, после каждой дополнительной нагрузки образец разгружать и смотреть, не появились ли остаточные деформации. Величина предела упругости, как и предела пропорциональности, зависит от точности, с которой производятся измерения. Обычно остаточную деформацию, соответствующую пределу упругости принимают в пределах

Пределом текучести στ= Рт / fо называется то напряжение, при котором происходит рост деформаций без заметного увеличения нагрузки. В тех случаях, когда на диаграмме отсутствует площадка текучести, за предел текучести принимается условно величина напряжения, при котором остаточная деформация

Пределом прочности или временным сопротивлением называется отношение максимальной силы, которую выдерживает образец, к его первоначальной площади поперечного сечения(σΒ= ΡΒ / fo). Следует иметь в виду, что σΒ это не то напряжение, при котором разрушается образец.

Среднее напряжение в момент разрыва σρ, которое почему-то называют истинным, определяется отношением нагрузки в момент разрушения к площади поперечного сечения шейки в самом узком сечении σρ= Рраз / Fш , причем оно существенно больше предела прочности σΒ.

Предел пропорциональности апц, предел упругости ау, предел текучести στ, предел прочности σΒ и «истинное» напряжение в момент разрыва σρ – представляют собой прочностные характеристики материала. –

При испытании на растяжение определяют и характеристики пластичности материала (относительное остаточное удлинение δ и относительное остаточное сужение ψ).

Относительное остаточное удлинение – это относительное изменение длины рабочей зоны образца ; определяется по формуле:

Относительное остаточное сужение – это относительное изменение площади сечения в месте разрыва ; определяется по формуле:

Для оценки качества испытанного материала важно также определить работу, затраченную на разрыв образца. Чем большую работу необходимо затратить для разрыва образца, тем больше энергии в состоянии поглотить материал, не разрушаясь и тем лучше он будет сопротивляться ударным нагрузкам, поглощая кинетическую энергию удара.

Величина полной работы, затраченной при растяжении образца до его разрыва, графически изображается площадью диаграммы растяжения OABCDE с учетом масштабов сил и удлинений ( рис.3. ). Площадь треугольника DEF соответствует работе, израсходованной на упругую деформацию, исчезнувшую после разрыва. Работа затраченная на пластическую деформацию ( А ) графически определяется площадью диаграммы растяжения OABCDF с учетом I тех же масштабов сил и удлинений. ΐ

Удельная работа ( а ) – это отношение работы А к объему образца V, ( а = А / V ), в тоже время она равна площади OABCDF диаграммы σ-ε (рис.5.) с учетом масштабов. Удельная работа характеризует способность материала образца поглощать энергию разрыва, вязкость материала и сопротивляемость его динамическим воздействиям нагрузки.

7. ПОРЯДОК ПРОВЕДЕНИЯ ИСПЫТАНИЙ

- Перед испытанием студентам необходимо ознакомиться с устройством машины УММ-5 (первое занятие) и правилами пове- дения в лаборатории при проведении испытаний (вводный инструктаж).

- Измеряют штангенциркулем длину рабочей зоны, отмеченную на образце накерненными точками и диаметр образца в трех сечениях расчетной зоны. За расчетный диаметр принимают среднее значение по выполненным трем замерам.

Производится визуальная оценка качества поверхности обработки образца в пределах рабочей зоны.

- Наблюдают за закреплением образца в захватах машины, выполняемым лаборантом кафедры.

- Наблюдают за включением машины и процессом растяжения образца.

6. Внимательно следят за комментариями преподавателя по процессу нагружения образца.

- Фиксируют на силоизмерителе максимальную нагрузку после разрушения образца и выключения машины.

- Соединяют две части образца по поверхности его разрушения и штангенциркулем замеряют диаметр шейки и

8. Соединяют две части образца по поверхности его разрушения и штангенциркулем замеряют диаметр шейки и длину рабочей зоны’ после испытания. Вид образца сложенного по длине после разрушения приведен на рис.6.

9. Получают от лаборанта оригинал диаграммы растяжения, снимают копию в свой отчет и приступают к обработке диаграммы.

8. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

При испытании были определены по силоизмерителю значения нагрузок, соответствующих пределу текучести Рт и пределу прочности Рв . По диаграмме определяют значения нагрузки, соответствующей пределу пропорциональности Рпц и нагрузки в момент разрыва Рразр. Определяют первоначальную площадь поперечного сечения образца fo = π · d*d / 4 и объем рабочей части V = fo-I о · Площадь поперечного сечения шейки определяется по формуле Рш = π · dш*dш / 4.

Затем определяют прочностные характеристики материала образца путем деления соответствующих нагрузок на первоначальную площадь поперечного сечения образца fo :

а) предел пропорциональности σΠΙ1= Рпц / f0,

б) предел текучести στ = Рт / f0,

в) предел прочности σΒ = Рв / f0,

Так называемое «истинное» напряжение в момент разрыва определяется путем деления нагрузки в момент разрыва гра3р на площадь поперечного сечения шейки Рш , (σр=Рра/Рш).

Зная длину образца до и после испытания, находим остаточное удлинение образца Δl o=l1-l о , которое должно совпасть с отрезком OF на диаграмме, умноженном на масштаб. Разделив остаточное удлинение образца на первоначальную длину рабочей части его и умножив на 100% найдем одну из важнейших характеристик пластичности материала δ=(Δl0/lο)·100% – относительное остаточное удлинение.

Другой характеристикой пластичности является относительное остаточное сужение (изменение площади сечения в месте разрыва ), определяемое по формуле:

Для определения работы, затраченной на пластическую деформацию, сначала определяют площадь S полученной диаграммы растяжения ( OABCDF на рис.2. ). Площадь S определяется любым методом, применяемым в геодезии для определения площадей. Иногда площадь S определяют приближенно, как площадь прямоугольника высотой рв и длиной с учетом коэффициента заполнения диаграммы η= 0,8 – 0,85.

Работа, затраченная на пластическую деформацию, определяется путем умножения площади S полученной диаграммы растяжения на масштаб сил и масштаб удлинений.

Удельная работа (а), определяется делением работы (А) на объем рабочей части образца (V), (a=A/V).

9. РЕКОМЕНДАЦИИ К АНАЛИЗУ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ И ВЫВОДАМ

Выводы из полученных результатов опыта сводятся к определению качества испытанного материала по найденным его механическим характеристикам. Пользуясь справочными таблицами и стандартами, нужно установить марку стали и , в соответствии с этим решить, в каких конструкциях материал может найти применение. Для наглядности следует привести полученные из эксперимента данные и те же данные из справочной литературы для принятой марки стали в виде таблицы.

Видео:Основы Сопромата. Геометрические характеристики поперечного сеченияСкачать

Организация и выполнение экспериментально-теоретических исследований в курсе сопротивления материалов (стр. 2 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 11 12 13 |

Рис. 1.5. Основные размеры цилиндрических образцов

Рабочая длина образца ℓ – часть образца с постоянной площадью поперечного сечения между его головками или участками для захвата.

Начальная расчётная длина образца ℓ0 – участок рабочей длины образца между нанесёнными метками до испытания, на котором определяется удлинение.

Конечная расчётная длина образца ℓк – расчётная длина после разрыва образца.

Начальный диаметр образца d0 – диаметр рабочей части цилиндрического образца до испытания.

Диаметр образца после разрыва dк – минимальный диаметр рабочей части цилиндрического образца после разрыва.

Начальная площадь поперечного сечения образца A0 – площадь поперечного сечения рабочей части образца до испытания.

Площадь поперечного сечения образца после разрыва Aк – минимальная площадь поперечного сечения рабочей части образца после разрыва.

Для испытания на растяжение применяют цилиндрические образцы диаметром 3 мм и более (до 25 мм). Основными считают образцы диаметром 10 мм. В цилиндрических образцах должно быть выдержано соотношение между расчётной длиной образца ℓ0 и его диаметром до испытаний d0: у длинных образцов ℓ0 = 10d0, у коротких ℓ0 = 5d0. Применение коротких образцов предпочтительнее. Эти соотношения можно выразить в несколько иной форме. Учитывая соотношения между площадью A0 и диаметром d0

получим для длинных образцов

а для коротких образцов

Плоские образцы применяют толщиной 0,5 мм и более (до 25 мм). Для сопоставимости результатов испытаний образцов с круглой и некруглой формами поперечного сечения длину последних вычисляют, используя соотношения (1.10) и (1.11).

Форма и размеры головок образцов определяются в основном конструкцией зажимных приспособлений, применяемых испытательных машин. Несколько вариантов их приведены в ГОСТе 1497-84. Там же представлены требования к предельным отклонениям по размерам рабочей части образцов.

Чтобы исключить влияние головок на характер распределения напряжений в пределах расчётной длины образца, его рабочая длина ℓ должна превышать расчётную ℓ0 на 1…2 диаметра (принцип Сен-Венана, изложенный им в 1853 г.: в сечениях, достаточно удалённых от мест приложения сил, напряжения практически не зависят от способа нагружения). Поскольку на результаты испытаний оказывает влияние состояние поверхности образца, ГОСТ 1497-84 накладывает ограничения на режимы механической обработки и шероховатость поверхности.

Испытательные машины, измерительные приборы

Для испытаний применяют разрывные машины[8] с механическим или гидравлическим приводом. Принцип работы и основные элементы испытательных машин любого типа следующие. Подвижная траверса 1 (рис. 1.6) с закреплённым на ней активным захватом 2, перемещаясь вниз, создаёт в образце 3 усилие растяжения F, которое передаётся через пассивный захват 4 силоизмериРабота силоизмерителя основана либо на отклонении маятника-противовеса через систему рычагов[9], либо (как показано на рисунке) на методе тензометрии. Нагрузка отсчитывается по шкале 6 силоизмерителя. На диаграммном аппарате 7 автоматически вычерчивается машинная диаграмма. Привод диаграммного аппарата осуществляется либо механической передачей от стрелки силоизмерителя (координата F) и перемещения подвижной траверсы (координата ∆ℓ), либо, как показано на рисунке, средствами электроники: силоизмеритель, тензометр 8 → усилители → электродвигатели → перо самописца. На станине 9 крепятся электропривод машины, перечисленные выше узлы, а также органы управления.

Измерительные приборы: штангенциркуль с ценой деления 0,1 мм, микрометр с ценой деления 0,01 мм, тензометр с ценой деления 0,002 мм для определения предела пропорциональности и предела упругости и 0,02 мм для определения предела текучести.

Рис. 1.6. Схема испытательной машины

Подготовка и проведение испытаний.

При вычислении скорости перемещения захвата во время подготовки испытания необходимо ориентироваться на ограничения, накладываемые ГОСТом 1497-84 на скорость нагружения и скорость относительной деформации. Они зависят не только от скорости перемещения захвата, но и от податливости испытательной машины и образца (длины, площади поперечного сечения, модуля упругости материала).

Для нахождения характеристик сопротивления малым пластическим деформациям (предела текучести, предела упругости), определяемых по участку диаграммы в непосредственной близости к упругому 0А (см. рис. 1.1 и 1.2), скорость нагружения задаётся в единицах [напряжение/время]: V = 1…30 МПа/с.

Видео:6. Определение характеристик сечения ( практический курс по сопромату )Скачать

Испытание на растяжение (ГОСТ 1497-84)

Для этого вида испытания изготовляют стандартные образцы (рис. 2.7, а). В зависимости от площади поперечного сечения различают нормальные и пропорциональные образцы. Нормальные образцы имеют площадь поперечного сечения 314 мм 2 (do = 20 мм). Они бывают двух видов: длинные (длина расчетной части /о = 200 мм, а отношение Уdo = 10) и короткие (/о =100 мм и У do = 5).

Рис. 2.7. Испытание на растяжение: а — стандартные образцы для испытания на растяжение; б — диаграмма растяжения пластичного материала

Площадь поперечного сечения пропорциональных образцов может быть произвольная, а расчетную длину определяют по формуле

где Л0 — исходная площадь поперечного сечения образца, мм 2 . Литые образцы и образцы из хрупких материалов изготовляют с расчетной длиной

При испытаниях образец растягивают до момента разрыва. При этом вычерчивается диаграмма растяжения образца (рис. 2.7, б). По вертикальной оси диаграммы откладывается нагрузка F, по горизонтальной — абсолютное удлинение образца А/. На диаграмме можно отметить характерные участки и точки. На участке OFp удлинение А/ образца увеличивается прямо пропорционально нагрузке Fp, называемой нагрузкой предела пропорциональности. В пределах этого участка справедлив закон Гука: С = Е е. Тангенс угла наклона прямолинейного участка (рис. 2.7, б) характеризует модуль упругости первого рода Е: Е = tgCX. Для прокатной стали и стальных отливок модуль упругости Е = 2,06-10 6 МПа. Из-за упругих несовершенств материала, связанных с дефектом решетки, на участке от Fp до Fe нарушается линейная зависимость между F и А/.

Пределом пропорциональности 2 или Па). Его определяют по формуле

Нагрузка Fe, при которой образец получает остаточное удлинение, равное 0,005% расчетной длины, называют нагрузкой предела упругости.

Пределом упругости Aq.

На последнем участке нагрузка уменьшается от Fmax до FK. Это объясняется появлением в образце местного сужения — шейки, в которой сосредотачивается пластическая деформация. Несмотря на уменьшение нагрузки, растягивающие напряжения в шейке повышаются до тех пор, пока образец не разорвется. Об этом свидетельствует диаграмма истинное напряжение — деформация (рис. 2.8).

Истинным сопротивлением разрыву (Тк называют напряжение, определяемое отношением нагрузки в момент разрыва к площади поперечного сечения образца в месте разрыва:

где А1 — площадь поперечного сечения образца в месте разрыва, мм 2 .

Рис. 2.8. Диаграмма условных напряжений пластичного (а) хрупкого (б) металлов; диаграмма истинных напряжений (штриховая линия) дана для сравнения

Полная деформация образца А/„ складывается из деформаций остаточной А/ост и упругой А/упр. Для определения этих деформаций необходимо на диаграмме растяжения из точки к провести прямую, параллельную прямолинейному участку кривой, до пересечения с осью абсцисс.

Относительным удлинением 6 называют отношение приращения длины образца после разрыва к его расчетной длине, выраженное в процентах:

где /] — длина образца после разрыва, мм; /о — расчетная длина образца, мм.

Относительным сужением |/ называют отношение уменьшения площади поперечного сечения образца после разрыва к начальной площади поперечного сечения, выраженное в процентах:

💡 Видео

Урок 210. Диаграмма растяжения. Запас прочностиСкачать

часть 1 Основные типы задач раздела Сопротивление материалов 1Скачать

Условная диаграмма напряжений. Пластичные и хрупкие материалыСкачать

Как определить сечение кабеля?Скачать

Методы испытания материалов на прочностьСкачать

СЕЧЕНИЯ. СТРАШНЫЙ УРОК | Математика | TutorOnlineСкачать

Определение центра тяжести сложных сечений. Фигуры из ГОСТ.Скачать

Сопротивление материалов (лабораторные работы, группы РКТ2-31, РКТ3-31)Скачать

Основные понятия сопротивления материаловСкачать

Сопромат Лекция 2Скачать

М 1-9 Расчетные параметры скальных грунтовСкачать

Закон Гука и сила упругостиСкачать

Сопротивление материалов. Лекция 4 (диаграммы растяжения/сжатия).Скачать

Осевое растяжение-сжатиеСкачать

(АРХИВ) Реальная прочность. Метод сеченийСкачать

Тема 1 ВведениеСкачать