- Вернуться в «Каталог СНиП»

- ГОСТ 1497-84 Металлы. Методы испытаний на растяжение.

- Методы испытаний на растяжение

- 1 . МЕТОДЫ ОТБОРА ОБРАЗЦОВ

- 2 . АППАРАТУРА

- 3 . ПОДГОТОВКА К ИСПЫТАНИЮ

- 4 . ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ

- ПРИЛОЖЕНИЕ 1

- Термин

- Образовательный портал

- Стандартные механические свойства материалов

- 🎬 Видео

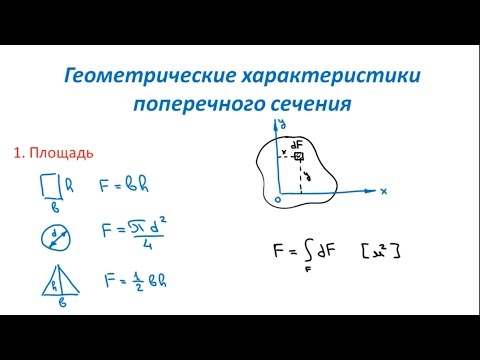

Видео:Основы Сопромата. Геометрические характеристики поперечного сеченияСкачать

Полное меню

Основные ссылки

На правах рекламы:

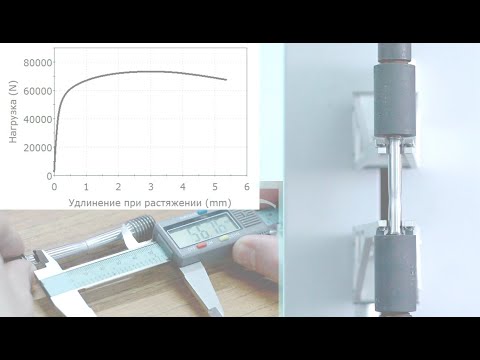

Видео:Метод испытания на растяжениеСкачать

Вернуться в «Каталог СНиП»

Видео:Понимание напряжений в балкахСкачать

ГОСТ 1497-84 Металлы. Методы испытаний на растяжение.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТОДЫ ИСПЫТАНИЙ НА РАСТЯЖЕНИЕ

ГОСТ 1497-84

(ИСО 6892-84, СТ СЭВ 471-88)

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Видео:№ 601-700 - Физика 10-11 класс РымкевичСкачать

Методы испытаний на растяжение

Metals. Methods of tension test

(ИСО 6892-84,

СТ СЭВ 471-88)

Дата введения 01.01.86

Настоящий стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов и изделий из них номинальным диаметром или наименьшим размером в поперечном сечении 3,0 мм и более для определения при температуре (20

предела текучести физического;

предела текучести условного;

относительного равномерного удлинения;

относительного удлинения после разрыва; относительного сужения поперечного сечения после разрыва.

Стандарт не распространяется на испытания проволоки и труб.

Стандарт соответствует СТ СЭВ 471-88 и ИСО 6892-84 по сущности метода, проведению испытаний и обработке результатов испытаний металлов и изделий из них наименьшим размером в поперечном сечении 3,0 мм и более.

Термины, применяемые в настоящем стандарте, и пояснения к ним приведены в приложении 1 .

(Измененная редакция, Изм. № 2, 3).

Видео:Основы Сопромата. Теория 1. Растяжение - сжатие стержняСкачать

1 . МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1 . Вырезку заготовок для образцов проводят на металлорежущих станках, ножницах, штампах путем применения кислородной и анодно-механической резки и другими способами, предусматривая припуски на зону металла с измененными свойствами при нагреве и наклепе.

Места вырезки заготовок для образцов, количество их, направление продольной оси образцов по отношению к заготовке, величины припусков при вырезке должны быть указаны в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

1.2 . Образцы рекомендуется изготовлять на металлорежущих станках.

При изготовлении образцов принимают меры (охлаждение, соответствующие режимы обработки), исключающие возможность изменения свойств металла при нагреве или наклепе, возникающих в результате механической обработки. Глубина резания при последнем проходе не должна превышать 0,3 мм.

1.3 . Плоские образцы должны сохранять поверхностные слои проката, если не имеется иных указаний в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

Для плоских образцов стрела прогиба на длине 200 мм не должна превышать 10 % от толщины образца, но не более 4 мм. При наличии указаний в нормативно-технической документации на металлопродукцию допускается рихтовка или иной вид правки заготовок и образцов.

1.4 . Заусенцы на гранях плоских образцов должны быть удалены механическим способом без повреждения поверхности образца. Кромки в рабочей части образцов допускается подвергать шлифовке и зачистке на шлифовальном круге или шлифовальной шкуркой.

1.5 . При отсутствии других указаний в нормативно-технической документации на металлопродукцию значение параметров шероховатости обработанных, поверхностей Ra образцов должно быть не более 1,25 мкм — для поверхности рабочей части цилиндрического образца и Rz не более 20 мкм — для боковых поверхностей в рабочей части плоского образца.

Требования к шероховатости поверхности литых образцов и готовых изделий должны соответствовать требованиям к шероховатости поверхности литых заготовок и металлопродукции, испытываемой без предварительной механической обработки.

(Измененная редакция, Изм. № 3).

1.6 . При наличии указаний в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию допускается испытывать сортовой прокат, литые образцы и готовые изделия без предварительной механической обработки с учетом допусков на размеры, предусмотренных для испытываемых изделий.

1.7 . Испытания проводят на двух образцах, если иное количество не предусмотрено в нормативно-технической документации на металлопродукцию.

1.8 . Для испытания на растяжение применяют пропорциональные цилиндрические или плоские образцы диаметром или толщиной в рабочей части 3,0 мм и более с начальной расчетной длиной l 0 = 5,65

Литые образцы и образцы из хрупких материалов допускается изготовлять с начальной расчетной длиной l 0 = 2,82

При наличии указаний в НТД на металлопродукцию допускается применять и другие типы образцов, в том числе и непропорциональные, для которых начальная расчетная длина l 0 устанавливается независимо от начальной площади поперечного сечения образца F 0 .

(Измененная редакция, Изм. № 2).

1.9 . Типы и размеры пропорциональных цилиндрических и плоских образцов приведены в приложениях 2 и 3 .

Тип и размеры образца должны указываться в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

Допускается применение при испытании пропорциональных образцов других размеров.

Для плоских образцов соотношение между шириной и толщиной в рабочей части образца не должно превышать 8:1.

1.10 . Форма и размеры головок и переходных частей цилиндрических и плоских образцов определяются способом крепления образцов в захватах испытательной машины. Способ крепления должен предупреждать проскальзывание образцов в захватах, смятие опорных поверхностей, деформацию головок и разрушение образца в местах перехода от рабочей части к головкам и в головках.

1.11 . Предельные отклонения по размерам рабочей части цилиндрических и плоских образцов приведены в приложениях 2 и 3 .

Для литых механически обработанных цилиндрических образцов предельные отклонения по диаметру удваиваются.

Предельные отклонения по толщине плоских образцов с механически не обработанными поверхностями должны соответствовать предельным отклонениям по толщине, установленным для металлопродукции.

Предельные отклонения по толщине плоских образцов с механически обработанными поверхностями — ±0,1 мм.

1.12 . Рабочая длина образцов должна составлять:

от l 0 + 1,5

При разногласиях в оценке качества металла рабочая длина образцов должна составлять:

l 0 + 2

Примечание. При использовании тензометров допускается применение образцов с другими рабочими длинами l, величина которых больше указанных.

(Измененная редакция, Изм. № 2).

1.13 . Образцы маркируют вне рабочей длины образца.

Видео:Испытания на растяжениеСкачать

2 . АППАРАТУРА

2.1 . Разрывные и универсальные испытательные машины должны соответствовать требованиям ГОСТ 28840 .

2.2 . Штангенциркули должны соответствовать требованиям ГОСТ 166 .

Микрометры должны соответствовать требованиям ГОСТ 6507.

Допускается применение и других измерительных средств, обеспечивающих измерение с погрешностью, не превышающей указанную в п. 3.1 .

При определении предела пропорциональности и пределов текучести условных с допусками на величину пластической или полной деформации при нагружении или остаточной деформации при разгружении до 0,1 % относительная цена деления шкалы тензометра не должна превышать 0,005 % от начальной расчетной длины по тензометру le; при определении предела текучести условного с допуском на величину деформации от 0,1 до 1 % — не должна превышать 0,05 % от начальной расчетной длины по тензометру le .

(Измененная редакция, Изм. № 2).

2.4 . Линейки металлические должны соответствовать требованиям ГОСТ 427 .

Видео:Сопромат. Практическое занятие №2.9Скачать

3 . ПОДГОТОВКА К ИСПЫТАНИЮ

3.1 . Для определения начальной площади поперечного сечения F 0 необходимые геометрические размеры образцов измеряют с погрешностью не более ±0,5 %.

(Измененная редакция, Изм. № 2).

3.2 . Измерение размеров образцов до испытания проводят не менее, чем в трех местах — в средней части и на границах рабочей длины.

За начальную площадь поперечного сечения образца в его рабочей части F0 принимают наименьшее из полученных значений на основании произведенных измерений с округлением по табл. 1 .

При наличии указаний в НТД на металлопродукцию допускается определять начальную площадь поперечного сечения образцов F 0 по номинальным размерам (без измерения образца перед испытанием) при условии, если предельные отклонения по размерам и форме соответствуют приведенным в табл. 1а .

3.1 , 3.2. (Измененная редакция, Изм. № 2).

3.3 . Величину начальной расчетной длины l 0 округляют в большую сторону: для образцов с l 0 = 5,65

Начальную расчетную длину l 0 погрешностью до 1 % ограничивают на рабочей длине образца кернами, рисками или иными метками и измеряют штангенциркулем или другими измерительными средствами с погрешностью измерения до 0,1 мм.

Для пересчета относительного удлинения после разрыва d с отнесением места разрыва к середине и для определения относительного равномерного удлинения d p по всей рабочей длине образца рекомендуется наносить метки через каждые 5 или 10 мм.

Размеры образца (диаметр, толщина, ширина)

Предельные отклонения размера

Предельная разность наибольшего и наименьшего диаметра, наибольшей и наименьшей ширины по рабочей части

Плоский обработанный с четырех сторон

Плоский обработанный с двух боковых сторон

Нанесение меток проводят с помощью делительных машин или вручную с применением металлической линейки.

На образцах из малопластичных металлов метки наносят способами, исключающими повреждение поверхности рабочей части образца (накаткой делительных сеток или штрихов, фотоспособом, красителем, карандашом). Допускается нанесение меток на переходных частях образца путем кернения или другим способом.

1 . Если для определения относительного удлинения после разрыва d применяется тензометр, то начальная расчетная длина по тензометру le должна быть равна начальной расчетной длине образца l 0.

2 . Если на испытательной машине определение относительного удлинения после разрыва d производится автоматически, то нанесение меток для ограничения начальной расчетной длины образца l0 не является обязательным.

(Измененная редакция, Изм. № 2, 3).

3.4 . Начальную площадь поперечного сечения F 0 для образцов сложной формы определяют по расчетным формулам или по массе. Способ определения начальной площади поперечного сечения F 0 для таких образцов должен быть оговорен в нормативно-технической документации на металлопродукцию.

Видео:Диаграмма растяжения, методы испытаний материаловСкачать

4 . ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1 . Предел пропорциональности s пц определяют:

с помощью тензометров (расчетный способ);

графическим способом по начальному участку диаграммы, записанной от электрических силоизмерителя и измерителя деформации.

Тензометр или измеритель деформации устанавливают на образец после приложения к нему начального усилия P 0 , соответствующего напряжению, равному 5 — 10 % от предполагаемого предела пропорциональности s пц .

4.1.1 . При определении предела пропорциональности s пц расчетным способом после установки тензометра проводят нагружение образца равными ступенями до усилия, соответствующего напряжению, равному 70 — 80 % от предполагаемого предела пропорциональности s пц . Число ступеней усилия должно быть не менее 4. Время выдержки на каждой ступени до 5 — 7 с.

Дальнейшее нагружение проводят более мелкими ступенями. Когда приращение удлинения для малой ступени нагружения превысит среднее значение приращения удлинения (при той же ступени усилия) дальнейшее нагружение прекращают. Определяют среднюю величину приращения удлинения на малую ступень нагружения. Найденную величину увеличивают в соответствии с принятым допуском. Определяют усилие Рпц, соответствующее подсчитанному значению приращения удлинения.

Допускается применение метода линейной интерполяции для уточнения значения Рпц .

4.1.2 . Определение предела пропорциональности s пц графическим способом проводится по начальному участку диаграммы растяжения, записанной от электрических силоизмерителя и измерителя деформации. Удлинение определяется на участке, равном базе измерителя деформации. Масштаб по оси удлинения должен быть не менее 100:1 при базе измерителя деформации 50 мм и более и не менее 200:1 при базе измерителя менее 50 мм; по оси усилия 1 мм диаграммы должен соответствовать не более 10 Н/мм 2 (1,0 кгс/мм 2 ).

Из начала координат (черт. 1 ) проводят прямую, совпадающую с начальным линейным участком диаграммы растяжения. Затем на произвольном уровне проводят прямую АВ , параллельную оси абсцисс, и на этой прямой откладывают отрезок kn , равный половине отрезка mk . Через точку п и начало координат проводят прямую On и параллельно ей проводят касательную CD к диаграмме растяжения. Точка касания определяет искомое усилие Рпц .

4.1.3 . Предел пропорциональности ( s пц ), Н/мм 2 (кгс/мм 2 ), вычисляют по формуле

s пц =

Пример определения предела пропорциональности s пц расчетным способом приведен в приложении 4 .

4.1 — 4.1.3. (Измененная редакция, Изм. № 2).

4.2 — 4.2.4. (Исключены, Изм. № 2).

4.3 . Модуль упругости Е определяют:

с помощью тензометра (расчетный способ);

графическим способом по начальному участку диаграммы растяжения, записанной от электрических силоизмерителя и измерителя деформации.

Тензометр или измеритель деформации устанавливают на образец после приложения к нему начального усилия Р0 соответствующего напряжению, равному 10 — 15 % от предполагаемого предела пропорциональности s пц .

4.3.1 . После установки тензометра проводят нагружение образца равными ступенями до усилия, соответствующего напряжению, равному 70 — 80 % от предполагаемого предела пропорциональности s пц . Величина ступени нагружения должна составлять 5 — 10 % от предполагаемого предела пропорциональности s пц . По результатам испытаний определяют среднюю величину приращения удлинения образца D l ср , мм, на ступень нагружения D P , Н (кгс).

4.3.2 . При определении модуля упругости графическим способом образец нагружают до усилия, соответствующего напряжению, равному 70 — 80 % от предполагаемого предела пропорциональности s пц . Масштаб по оси удлинения должен быть не менее 100:1 при базе измерителя деформации 50 мм и более, и не менее 200:1 при базе измерителя менее 50 мм; по оси усилия 1 мм диаграммы должен соответствовать не более 10 Н/мм 2 (1,0 кгс/мм 2 ).

4.3.3 . Модуль упругости (Е), Н/мм 2 (кгс/мм 2 ), вычисляют по формуле

Е =

Пример определения модуля упругости Е расчетным способом приведен в приложении 6 .

4.4 . Пределы текучести физический s т , верхний s тв и нижний s тн определяют по диаграмме растяжения, полученной на испытательной машине при условии, что масштаб диаграммы по оси усилия будет таким, что 1 мм соответствует напряжению не более 10 Н/мм 2 .

При контрольно-сдаточных испытаниях физический предел текучести s т допускается определять по явно выраженной остановке стрелки или цифрового индикатора силоизмерительного устройства испытательной машины.

При разногласиях в оценке качества металлопродукции физический предел текучести s т определяют по диаграмме растяжения.

Примеры определения усилий, соответствующих пределам текучести s т , s тв и s тн , для наиболее характерных видов диаграмм растяжения, приведены в приложении 7 .

При определении верхнего предела текучести s тв скорость нагружения должна устанавливаться в пределах, приведенных в табл. 1б , если не имеется других указаний в НТД на металлопродукцию.

Скорость нагружения, Н/(мм 2 с)

Е £ 1,5 ´ 10 5 (для цветных металлов)

Е > 1,5 ´ 10 5 (для цветных и черных металлов)

Скорость нагружения должна быть установлена в области упругости и поддерживаться по возможности достоянной, пока не будет достигнут верхний предел текучести s тв .

При определении физического s т , и нижнего s тн пределов текучести скорость относительной деформации рабочей части образца на стадии текучести должна быть в пределах от 0,00025 до 0,0025 с -1 , если в НТД на металлопродукцию не имеется других указаний. Скорость относительной деформации должна поддерживаться по возможности постоянной.

Если скорость относительной деформации на стадии текучести не может быть обеспечена непосредственным регулированием испытательной машины, то испытание следует проводить, задавая скорость нагружения в области упругости. Скорость нагружения перед достижением стадии текучести должна быть в пределах, указанных в табл. 1б . При этом управление машиной не должно изменяться до конца стадии текучести.

4.5 . Предел текучести условный с допуском на величину пластической деформации при нагружении s 0,2 (или с иным установленным допуском) определяют по диаграмме, полученной на испытательной машине или с помощью специальных устройств.

При разногласиях в оценке качества металлопродукции определение предела текучести условного производится по диаграмме растяжения, полученной с применением тензометра.

Примечание. Условный предел текучести с допуском на величину пластической деформации при нагружении s 0,2 (или с иным установленным допуском) может быть определен без построения диаграммы растяжения с помощью специальных приборов (микропроцессоров и др.)

4.5.1 . Для определения предела текучести условного s 0,2 (или с иным установленным допуском) по диаграмме растяжения вычисляют величину пластической деформации с учетом установленного допуска, исходя из длины рабочей части образца l или начальной расчетной длины по тензометру l e . Найденную величину увеличивают пропорционально масштабу диаграммы и отрезок полученной длины ОЕ откладывают по оси удлинения от точки О (черт. 3 ). Из точки Е проводят прямую, параллельную ОА. Точка пересечения прямой с диаграммой соответствует усилию предела текучести условного при установленном допуске на величину пластической деформации. Масштаб диаграммы по оси удлинения должен быть не менее 50:1. При отсутствии испытательных машин с диаграммами указанного масштаба и возможности их получения с помощью специальных устройств допускается, за исключением случаев разногласий в оценке качества металлопродукции, использовать диаграммы с масштабом по оси удлинения не менее 10:1 при применении образцов с рабочей длиной не менее 50 мм.

4.5.2 . Если прямолинейный участок диаграммы растяжения выражен нечетко, то рекомендуется следующий способ определения предела текучести условного s 0,2 (или с иным установленным допуском) — черт. 3а .

После того как ожидаемый условный предел текучести будет превышен, усилие на образец снижают до величины, составляющей примерно 10 % от достигнутого. Далее производят новое нагружение образца до тех пор, пока величина приложенного усилия не превысит первоначальную.

Для определения усилия на диаграмме проводят прямую вдоль петли гистерезиса. Далее проводят параллельно ей линию, расстояние от начала которой до точки О диаграммы, отложенное по оси удлинения, соответствует допуску на величину пластической деформации.

Величина усилия, соответствующая точке пересечения этой линии с диаграммой растяжения, соответствует усилию условного предела текучести при установленном допуске на величину пластической деформации.

4.5.3 . При определении предела текучести условного s 0,2 (или с иным установленным допуском) скорость нагружения должна соответствовать указанной в табл. 1б , если в НТД на металлопродукцию не имеется других указаний.

4.5.4 . Предел текучести условный ( s 0,2 ), Н/мм 2 (кгс/мм 2 ), вычисляют по формуле

s 0,2 =

Предел текучести условный s 0,2 (или с иным установленным допуском) определяют только при отсутствии площадки текучести, если не имеется иных указаний в нормативно-технической документации на металлопродукцию.

4.6 . При наличии указаний в НТД на металлопродукцию производится определение условного предела текучести с допуском на величину полной деформации s п и условного предела текучести s р , определяемого методом последовательного нагружения и разгружения образца.

4.6.1 . Предел текучести условный с допуском на величину полной деформации s п определяют по диаграмме растяжения (черт. 3б ).

Для определения указанного предела текучести на диаграмме растяжения проводят прямую, параллельную оси ординат (оси усилий) и отстоящую от нее на расстоянии, равном допуску на величину полной деформации с учетом масштаба диаграммы. Точка пересечения этой прямой с диаграммой растяжения соответствует усилию при пределе текучести условном s п .

Значение s п вычисляют путем деления величины полученного усилия на начальную площадь поперечного сечения образца F 0 .

Примечание. Данная характеристика может быть определена и без построения диаграммы растяжения с помощью специальных приборов (микропроцессоров и др.).

При определении предела текучести условного s п скорость нагружения должна соответствовать требованиям п. 4.5.3 .

4.6.2 . Для определения предела текучести условного s р , определяемого методом последовательного нагружения и разгружения, на образец после его установки в захваты испытательной машины и приложения к нему начального напряжения s 0 , составляющего не более 10 % от ожидаемого предела текучести условного s р , устанавливают тензометр. Затем образец нагружают до напряжения s = 2 s 0 и после выдержки в течение 10 — 12 с разгружают до начального напряжения s 0 . Начиная с усилия, составляемого 70 — 80 % от ожидаемого предела текучести условного s р , образец нагружают последовательно возрастающим усилием с измерением каждый раз остаточного удлинения после разгрузки до начального напряжения s 0 .

Испытание прекращают, когда остаточное удлинение превысит заданную величину. За усилие, соответствующее пределу текучести условному s р , принимают то усилие, при котором удлинение достигает заданной величины. Если необходимо уточнить численное значение определяемой характеристики, допускается использование линейной интерполяции.

4.3 — 4.6.2. (Измененная редакция, Изм. № 2).

4.6.3 . (Исключен, Изм. № 2).

4.7 . Для определения временного сопротивления s в образец подвергают растяжению под действием плавно возрастающего усилия до разрушения.

Наибольшее усилие, предшествующее разрушению образца, принимается за усилие Р max , соответствующее временному сопротивлению.

4.7.1 . При определении временного сопротивления s в скорость деформирования должна быть не более 0,5 от начальной расчетной длины образца l 0 , выраженной в мм/мин.

4.7.2 . Временное сопротивление ( s в ), Н/мм 2 (кгс/мм 2 ), вычисляют по формуле

s в =

4.7 — 4.7.2. (Измененная редакция, Изм. № 2).

4.8 . Определение относительного равномерного удлинения проводят на образцах с начальной расчетной длиной l 0 не менее l 0 = 11,3

Допускается определение относительного равномерного удлинения d р по диаграмме растяжения с масштабом по оси удлинения не менее 10:1 как соответствующего наибольшему усилию R max .

4.8.1 . Относительное равномерное удлинение ( d p ), %, вычисляют по формуле

d p =

4.8 , 4.8.1. (Измененная редакция, Изм. № 3).

4.9 . Для определения конечной расчетной длины образца l к разрушенные части образца плотно складывают так, чтобы их оси образовали прямую линию.

Измерение конечной расчетной длины образца l к проводится штангенциркулем при значении отсчета по нониусу 0,1 мм.

4.9.1 . Определение конечной расчетной длины образца проводится измерением расстояния между метками, ограничивающими расчетную длину.

4.9.2 . Если расстояние от места разрыва до ближайшей из меток, ограничивающих расчетную длину образца, составляет 1/3 или менее начальной расчетной длины l 0 и определенная величина относительного удлинения после разрыва не удовлетворяет требованиям нормативно-технической документации на металлопродукцию, то допускается проводить определение относительного удлинения после разрыва d с отнесением места разрыва к середине.

Пересчет производят по заранее нанесенным вдоль рабочей части образца кернам или рискам, например через 5 или 10 мм (черт. 5 ).

На начальной расчетной длине образца l 0 укладывается N число интервалов. После разрыва крайнюю риску на короткой части разрушенного образца обозначим А. На длинной части образца обозначим риску Б, расстояние от которой до места разрыва близко по величине к расстоянию от места разрыва до риски А.

Расстояние от А до Б составляет n интервалов.

Если разность ( N — n ) — число четное, то от риски Б до риски В берется

Если разность ( N — n ) — число нечетное, то от риски Б до риски В ¢ берется

4.9.3 . При наличии указаний в НТД при определении относительного удлинения после разрыва для малопластичных металлов ( d £ 5 %) определяют:

Перед испытанием около одного из концов рабочей длины образца наносят едва заметную метку. С помощью измерителя на образце проводят дугу радиусом, равным начальной расчетной длине образца l 0 , и с центром в нанесенной метке.

После разрыва обе половины образца плотно складывают и прижимают друг к другу под действием осевого усилия.

Вторую дугу того же радиуса проводят из того же центра.

Расстояние между дугами, равное абсолютному удлинению образца (черт. 6 ), измеряют с помощью измерительного микроскопа или других средств измерений;

б) конечную расчетную длину l к по диаграмме растяжения при масштабе диаграммы по оси деформации (удлинения) не менее 50:1;

в) конечную расчетную длину образца l к по расстоянию между головками образца или метками, нанесенными на переходных частях образца, с применением расчетных формул.

(Измененная редакция, Изм. № 2, 3).

4.10 . Относительное удлинение образца после разрыва ( d ) в процентах вычисляют по формуле

d =

4.10.1 . В протоколе испытаний должно быть указано, на какой расчетной длине определено относительное удлинение после разрыва d .

Например, при испытании образцов с начальной расчетной длиной l 0 = 5,65

4.11 . Для определения относительного сужения ψ цилиндрического образца после разрыва измеряют минимальный диаметр d к в двух взаимно перпендикулярных направлениях.

Измерение минимального диаметра d к проводится штангенциркулем с отсчетом по нониусу до 0,1 мм.

По среднему арифметическому из полученных значений вычисляют площадь поперечного сечения образца после разрыва F к .

4.11.1 . Относительное сужение после разрыва (ψ) вычисляют по формуле

ψ =

4.12 . Округление вычисленных результатов испытаний проводят в соответствии с табл. 2 .

Интервал значений характеристики

Предел пропорциональности, Н/мм 2 (кгс/мм 2 )

Предел упругости, Н/мм 2 (кгс/мм 2 )

Предел текучести физический, Н/мм 2 (кгс/мм 2 )

Предел текучести условный, Н/мм 2 (кгс/мм 2 )

Временное сопротивление, Н/мм 2 (кгс/мм 2 )

Модуль упругости, Н/мм 2 (кгс/мм 2 )

Относительное равномерное удлинение, %

Относительное удлинение после разрыва, %

Относительное сужение площади поперечного сечения после разрыва, %

(Измененная редакция, Изм. № 2).

4.13 . Результаты испытаний не учитывают:

при разрыве образца по кернам (рискам), если при этом какая-либо характеристика механических свойств не отвечает установленным требованиям в нормативно-технической документации на металлопродукцию;

при разрыве образца в захватах испытательной машины или за пределами расчетной длины образца (при определении относительного равномерного удлинения d р и относительного удлинения при разрыве d );

при разрыве образца по дефектам металлургического производства и получении при этом неудовлетворительных результатов испытаний.

При отсутствии иных указаний в нормативно-технической документации на металлопродукцию испытания, взамен неучитываемых, повторяют на таком же количестве образцов.

4.14 . Результаты испытаний записывают в протокол, форма которого приведена в приложении 10 .

Видео:29. Жесткий брус. Растяжение-сжатие ( практический курс по сопромату )Скачать

ПРИЛОЖЕНИЕ 1

Видео:Условная диаграмма напряжений. Пластичные и хрупкие материалыСкачать

Термин

Рабочая длина образца l

Часть образца с постоянной площадью поперечного сечения между его головками или участками для захвата

Начальная расчетная длина образца l 0

Участок рабочей длины образца между нанесенными метками до испытания, на которое определяется удлинение

Конечная расчетная длина образца lк

Длина расчетной части после разрыва образца

Начальный диаметр образца d 0

Диаметр рабочей части цилиндрического образца до испытания

Диаметр образца после разрыва d к

Минимальный диаметр рабочей части цилиндрического образца после разрыва

Начальная толщина образца а0

Толщина рабочей части плоского образца до испытания

Толщина образца после разрыва ак

Минимальная толщина рабочей части плоского образца после разрыва

Начальная ширина образца b 0

Ширина рабочей части плоского образца до испытания

Ширина образца после разрыва b к

Минимальная ширина рабочей части плоского образца после разрыва

Начальная площадь поперечного сечения образца F 0

Площадь поперечного сечения рабочей части образца до испытания

Площадь поперечного сечения образца после разрыва F к

Минимальная площадь поперечного сечения рабочей части образца после разрыва

Осевое растягивающее усилие Р

Усилие, действующее на образец, в данный момент испытания

Напряжение, определяемое отношением осевого растягивающего усилия Р к начальной площади поперечного сечения рабочей части образца F 0

Абсолютное удлинение образца D l

Приращение начальной расчетной длины образца в любой момент испытания

Предел пропорциональности s пц

Напряжение, при котором отступление от линейной зависимости между усилием и удлинением достигает такой величины, что тангенс угла наклона, образованного касательной к кривой «усилие — удлинение» в точке Рпц с осью усилий увеличивается на 50 % от своего значения на упругом (линейном) участке

Модуль упругости Е

Отношение приращения напряжения к соответствующему приращению удлинения в пределах упругой деформации

Предел текучести физический (нижний предел текучести) s т

Наименьшее напряжение, при котором образец деформируется без заметного увеличения растягивающего усилия

Верхний предел текучести s тв

Напряжение, соответствующее первому пику усилия, зарегистрированному до начала текучести рабочей части образца

Временное сопротивление (предел прочности) s в

Напряжение, соответствующее наибольшему усилию Р max , предшествующему разрыву образца

Относительное равномерное удлинение d р

Отношение приращения длины участка в рабочей части образца после разрыва, на котором определяется относительное равномерное удлинение, к длине до испытания, выраженное в процентах

Относительное удлинение после разрыва d

Отношение приращения расчетной длины образца ( l к — l 0) после разрушения к начальной расчетной длине l 0, выраженное в процентах

Относительное сужение после разрыва Ψ

Отношение разности F 0 и минимальной F к площади поперечного сечения образца после разрушения к начальной площади поперечного сечения образца F 0 выраженное в процентах

Предел текучести условный с допуском на величину пластической деформации при нагружении s 0,2

Напряжение, при котором пластическая деформация образца достигает 0,2 % от рабочей длины образца l или начальной расчетной длины по тензометру l e

Предел текучести условный с допуском на величину полной s п деформации

Напряжение, при котором полная деформация образца достигает заданной величины, выраженной в процентах от рабочей длины образца l или начальной расчетной длины по тензометру l e .

Величину допуска (от 0,05 до 1 %) указывают в обозначении (например, s п 0,5)

Предел текучести условный с допуском на величину остаточной деформации при разгружении s р

Напряжение, при котором после разгружения образец сохраняет заданную остаточную деформацию, выраженную в процентах от рабочей длины образца l или начальной расчетной длины по тензометру l e .

Величину допуска (от 0,005 до 1 %) указывают в обозначении (например, s p 0,1)

Начальная расчетная длина по тензометру l e

Длина рабочей части образца, равная базе тензометра

Величина изменения расстояния между установленными точками образца в единицу времени ( ГОСТ 14766 )

Величина изменения усилия (или напряжения) в единицу времени

Начальная длина расчетного участка lнр

Участок на начальной расчетной длине образца l 0, на котором определяется относительное равномерное удлинение d

Конечная длина расчетного участка l кр

Участок на конечной расчетной длине образца после разрыва l к, на котором определяется относительное равномерное удлинение d р

Примечание. При наличии указаний в НТД на металлопродукцию допускается определять предел пропорциональности и предел текучести условный с допуском на величину пластической деформации при нагружении с иными допусками:

предел пропорциональности — 10 и 25 %,

предел текучести — от 0,005 до 1 % .

Величину допуска указывают в обозначении (например, s пц 10 , s 0,3 ).

При допусках от 0,005 до 0,05 % на величины пластической деформации при нагружении, полной деформации при нагружении, остаточной деформации при разгрузке вместо термина «предел текучести» условный допускается применять термин «предел упругости» с индексацией, установленной для соответствующего предела текучести условного.

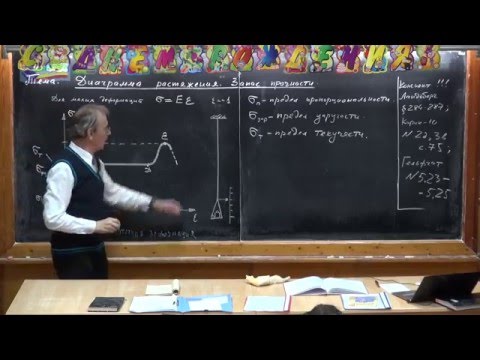

Видео:Урок 210. Диаграмма растяжения. Запас прочностиСкачать

Образовательный портал

К механическим свойствам металлов относят их способность сопротивляться деформациям (изменению формы или размеров) и разрушению под действием внешних нагрузок. Такими свойствами являются прочность, пластичность, твердость, вязкость (ударная), усталость, ползучесть.

Деформации, которые исчезают после снятия нагрузки, при этом материал принимает первоначальную форму, называют упругими. Деформации, которые остаются после снятия нагрузки, называют остаточными.

Для определения механических свойств материалов специальные образцы или готовые изделия испытывают в соответствии с требованиями ГОСТов. Испытания образцов могут быть статическими, когда на образец действует постоянная или медленно возрастающая нагрузка, динамическими, когда на образец действует мгновенно возрастающая (ударная) нагрузка, и повторно-переменными (усталостными), при которых нагрузка на образец многократно изменяется по величине и направлению.

В зависимости от характера действия приложенных к образцу или изделию сил (нагрузок) различают деформации сжатия, растяжения, изгиба, сдвига (среза), кручения.

Виды деформаций металла в зависимости от направления действующей нагрузки:

а — сжатия, б — растяжения, в — изгиба, г — сдвига (среза), д — кручения

Механические свойства оцениваются численным значением напряжения.

Напряжение — мера внутренних сил, возникающих в образце под влиянием внешних воздействий (сил, нагрузок).

Напряжение служит для оценки нагрузки, не зависящей от размеров деформируемого тела. Напряжения, действующие вдоль оси образца, называют нормальными и обозначают буквой σ (сигма).

Нормальные напряжения определяются отношением сил, действующих вдоль оси детали или образца, к площади их поперечного сечения:

σ = P/F,

где σ — нормальное напряжение, Па (1 Па = H/м²; 1 кгс/см² = 10 5 Па);

P — сила, действующая вдоль оси образца, H;

F — площадь поперечного сечения образца, м².

Нормальные напряжения в зависимости от направления действующих нагрузок бывают сжимающими и растягивающими.

Напряжения, действующие перпендикулярно оси образца, называют касательными и обозначают буквой τ.

Под действием касательных напряжений происходит деформация среза.

Напряжения определяют при механических испытаниях образцов на специальных машинах. Эти напряжения используют при расчетах деталей машин на прочность.

Усилия, нагрузки, действующие на детали, создают в них напряжения, которые в свою очередь вызывают деформацией деталей.

Например, канат автомобильного крана при поднятии груза под действием растягивающей нагрузки испытывает напряжение растяжения, поэтому и подвергается деформации растяжения. Под действием сжимающих напряжений деформацию сжатия испытывают станины и фундаменты станков, опорные колонны, колеса и катки машин. В стреле автомобильного или башенного крана, поднимающего груз, возникают напряжения изгиба, которые вызывают деформацию изгиба стрелы. Деформации изгиба испытывают балки, на которые положен груз, рельсы под тяжестью

поезда, башенного или козлового крана. На срез работают заклепочные соединения, стопорные болты.

Напряжения кручения вызывают деформацию кручения, например, когда у стяжных болтов

затягивают гайки.

Прочность — способность металлов или сплавов сопротивляться разрушению при действии внешних сил, вызывающих внутренние напряжения и деформации.

В зависимости от характера действия внешних сил различают прочность на растяжение, сжатие, изгиб, кручение, ползучесть и усталость.

Определение характеристик прочности при растяжении — наиболее важный и распространенный вид механических испытаний металлов. Испытывают образцы определенной формы и размеров на специальных разрывных машинах (ГОСТ 1497—73). Стандартный образец (рис. Стандартный образец для испытания на растяжение) закрепляют головками в машине и медленно нагружают с постоянной скоростью.

В результате возрастающей нагрузки происходит растяжение образца вплоть до разрушения.

При испытании производится автоматическая запись диаграммы растяжения, представляющей собой график изменения абсолютной длины образца в зависимости от приложенной нагрузки.

Определенные точки на диаграмме растяжения p, c, s, b отражают наиболее важные характеристики прочности: предел пропорциональности, условные пределы упругости, текучести и прочности.

Предел пропорциональности σ пц (точка p на диаграмме растяжения) — это наибольшее напряжение, возникающее под действием нагрузки P пц, до которого деформации в металле растут прямо пропорционально нагрузке. При этом в образце происходят только упругие деформации, т.е. образец после снятия нагрузки принимает свои первоначальные размеры. При дальнейшем увеличении нагрузки деформации образца будут остаточными.

Условный предел упругости σ 0,05 (точка c на диаграмме растяжения) — это напряжение, при котором образец получает остаточное удлинение, равное 0,05% первоначальной длины образца.

Практически предел упругости очень близок пределу пропорциональности.

Условный предел текучести (точка s на диаграмме растяжения) — это напряжение, при котором остаточное

удлинение достигает заданного значения, обычно 0,2%, но иногда 0,1 или 0,3% и более при нагрузках Рt.

В соответствии с этим условный предел текучести обозначается σ 0,2, σ о,1, σ 0,3 и т. д.

Следовательно, условный предел текучести отличается от условного предела упругости только заданным значением остаточного удлинения.

Условный предел текучести соответствует напряжению, при котором происходит наиболее полный переход к пластической деформации металла.

Условный предел прочности σ в (точка b на диаграмме растяжения) — это условное наибольшее напряжение, при котором происходит наибольшая равномерная по всей длине деформация образца.

После точки s на участке sb диаграммы растяжения при дальнейшем увеличении нагрузки в образце развивается интенсивная пластическая деформация. До точки b образец удлиняется равномерно по всей длине. В точке b начинается резкое уменьшение поперечного сечения образца на коротком участке с образованием так называемой шейки.

Предел прочности определяют по формуле:

σ в = Pв/Fo,

где σ в — предел прочности материала, Па;

Pв — нагрузка в точке b, H;

Fo — площадь поперечного сечения образца до испытания, м².

Характеристиками прочности пользуются при изготовлении деталей машин. Практическое значение пределов пропорциональности, упругости и текучести сводится к тому, чтобы определить численное значение напряжений, под действием которых могут работать детали машинах, не подвергаясь остаточной деформации (предел пропорциональности) или подвергаясь деформации на небольшую допустимую величину σ 0,о5, σ о,2 и т. д.

Пластичность — способность металлов сохранять изменение формы, вызванное действием деформирующих сил после того, как силы сняты.

Пластические свойства испытываемого образца металла определяют при испытаниях на растяжение. Под действием нагрузки образцы удлиняются, при этом поперечное сечение их соответственно уменьшается. Чем больше удлиняется образец при испытании, тем более пластичен материал. Характеристиками пластичности материалов служат относительное удлинение и относительное сужение образцов.

Относительным удлинением называется отношение приращения длины образца после разрыва к его перво-

начальной длине.

Относительное удлинение δ (дельта) выражают в процентах и вычисляют по формуле:

δ = [ (l1 — l0)/l0 ] • 100%

где l1 — длина образца после разрыва, м;

l0 — длина образца до начала испытания, м.

Относительным сужением называется отношение уменьшения площади поперечного сечения образца после разрыва к площади поперечного сечения образца до начала испытания.

Относительное сужение ψ (пси) выражают в процентах и вычисляют по формуле

ψ = [ (F0 — F1)/F0 ] • 100%

где F0 — площадь поперечного сечения образца до начала испытания, м²;

F1 — площадь поперечного сечения образца после разрыва, м².

Твердость — сопротивление поверхностных слоев материала местным деформациям.

Твердость обычно оценивается сопротивлением вдавливанию в поверхность металла индикатора из более твердого материала.

Измерение твердости металлов и сплавов как метод щенки их механических свойств широко используется в технике.

По твердости судят о других свойствах металла и сплава. Например, для многих сплавов, чем выше твердость, тем больше прочность на растяжение, выше износостойкость; как правило, сплавы с меньшей твердостью легче обрабатываются резанием.

Твердость определяют непосредственно на деталях без их разрушения. Поэтому испытание на твердость является незаменимым производственным методом оценки механических свойств материалов.

На практике в зависимости от используемого прибора твердость определяют двумя способами. Если твердость исследуемого материала меньше, чем твердость закаленной стали, то используют твердомер шариковый — ТШ, если твердость исследуемого материала больше, чем твердость закаленной стали, то пользуются твердомером конусным — ТК.

При определении твердости по Бринеллю на приборах ТШ (ГОСТ 9012—59) стальной закаленный шарик диаметром D (2,5; 5 или 10 мм) вдавливают в испытуемый металл под действием нагрузки P в течение определенного времени.

После удаления нагрузки на поверхности испытуемого металла остается отпечаток.

Измерив под микроскопом диаметр отпечатка а, по таблицам стандарта определяют твердость металла.

Отношение приложенной к шарику нагрузки (кгс) к площади поверхности отпечатка шарика (мм²) называется числом твердости по Бринеллю и обозначается HB.

Если на шарик диаметром 0-10 мм действует нагрузка Р=3000 кгс в течение 10 с, то определяемое по таблицам число твердости по Бринеллю записывают так: HВ400, HВ250, HВ500 и т. д.

При других условиях испытания к обозначению НВ добавляют цифры, характеризующие диаметр шарика (мм), нагрузку (кгс) и продолжительность выдержки (с).

Например, HВ5/750/30—350 обозначает, что число твердости по Бринеллю равно 350 при испытании вдавливанием шарика диаметром D = 5 мм под нагрузкой Р = 750 кгс в течение t = 30 с.

При определении твердости по Роквеллу на приборах ТК (ГОСТ 9013—59) алмазный конус с углом при вершине 120° вдавливают в испытуемый металл сначала под действием предварительной нагрузки Р0, равной

10 кгс, которая не снимается до конца испытания.

Под нагрузкой Р0 алмазный конус вдавливается на глубину h0. Затем к предварительной нагрузке добавляется основная нагрузка Р1, равная 140 или 50 кгс — для очень твердых и хрупких материалов. Алмазный конус вдавливается на глубину h1. Через 1 — 3 с, после того как стрелка прибора замедлит свое движение, основную нагрузку снимают. Стрелка прибора показывает на шкале твердость металла в условных единицах.

За условную единицу твердости по Роквеллу принимается глубина вдавливания алмазного конуса на величину 0,002 мм ≈ h0. Все шкалы прибора отградуированы в безразмерных условных единицах твердости.

Твердость, определяемая на приборах ТК. методом вдавливания алмазного конуса, называется твердостью по Роквеллу и обозначается НR. Отсчет твердости ведут по двум шкалам в зависимости от применяемой общей нагрузки Р.

Если Р = Р0 + Р1= 10 + 140= 150 кгс, то отсчет твердости ведут по шкале С и твердость обозначают НРС, если Р = Ро+Р1 = 10+50 = 60 кгс, то отсчет твердости ведут также по шкале С, но твердость обозначают НРА.

Если необходимо измерить твердость по Роквеллу мягких материалов, то алмазный конус заменяют шариком диаметром 1,6 мм. Основная нагрузка Р1 = 90 кгс, значит, общая нагрузка Р = Р0 + Р1 = 10 + 90 = 100 кгс.

Отсчет твердости ведут по специальной шкале B, а твердость обозначают НRB.

Твердость по Роквеллу НR записывают таким образом:

HRC65, HRB30, HRA80 и т. д., где цифры обозначают твердость, а буквы А, С, В — соответствующую шкалу.

Ударная вязкость — способность металлов сопротивляться действию ударных нагрузок. При ударных нагрузках напряжения, возникающие в металле, действуют мгновенно, поэтому их трудно определить. Ударную вязкость определяют работой, затраченной на излом образца.

Для определения ударной вязкости при нормальной температуре (ГОСТ 9454—78) предусмотрено 20 типоразмеров образцов квадратного и прямоугольного сечения. Чаще применяют образцы квадратного сечения 10 х 10 мм длиной 55 мм с концентратором (надрезанные с одной стороны посередине длины на глубину 2 мм).

Образец 1 стандартной формы

укладывают горизонтально в специальный шаблон маятникового копра, обеспечиваюший установку надреза образца строго в середине пролета между опорами 3. Маятник 2 копра закрепляется в исходном верхнем положении на высоте H.

Затем маятник сбрасывается, и он, свободно падая под действием собственной тяжести, наносит удар по образцу 1 со стороны, противоположной надрезу. В результате удара образец изгибается и ломается, а маятник после разрушения образца продолжает двигаться дальше и поднимается на высоту h.

Работа, затраченная на разрушение образца, определяется разностью потенциальных энергий маятника в начальный (после подъема на угол α) и конечный моменты испытания (после взлета на угол β) и выражается формулой:

k = P (H — h)

k — работа, затраченная на разрушение образца, Дж (кгс · м)

Р — вес маятника, кгс

H и h — высоты подъема и взлета маятника, м

Основную характеристику при испытании на ударную вязкость — определяют по формуле:

kcu = k/So

kc — ударная вязкость, Дж/м² (1 Дж/м² ≈ 0,1 кгс · м/см²)

u — форма концентратора

So — площадь поперечного сечения образца в месте надреза до испытания, м²

Многие детали машин и конструкции во время работы подвергаются ударным нагрузкам, действие которых на детали происходит мгновенно. В результате изменяются условия, при которых работают такие детали.

Ударные нагрузки испытывают инструменты типа штампов. некоторые зубчатые передачи и т.д.

Усталость — разрушение металлов под действием многократных повторно-переменных (циклических) нагрузок, при напряжениях меньших предела прочности на растяжение.

В условиях действия повторно-переменных нагрузок в работающих деталях образуются и развиваются трещины, которые приводят к полному разрушению деталей. Подобное разрушение опасно тем, что может происходить под действием напряжений, намного меньших пределов прочности и текучести.

Свойство противостоять усталости называется выносливостью. Сопротивление усталости характеризуется пределом выносливости, т. е. наибольшим напряжением, которое может выдержать металл без разрушения заданное число раз.

Под действием повторно-переменных нагрузок работают коленчатые валы двигателей, многие детали машин — валы, шатуны, пальцы, шестерни и т. д.

Цель испытаний на усталость (ГОСТ 2860-65) — количественная оценка способности материала (образца) работать при повторно-переменных нагрузках без разрушения.

Цикл напряжений — совокупность переменных значений напряжении за один перепад их изменения. Заданное число циклов нагружения при испытании называют базой испытания. Обычно база испытания составляет 10 8 циклов нагружения. Если материал выдержал базовое число циклов без разрушения, то он хорошо противостоит усталости и деталь из этого материала будет работать надежно.

Ползучесть — способность металлов и сплавов медленно и непрерывно пластически деформироваться под действием постоянной, длительно действующей нагрузки.

Изделия из металлов и сплавов, работающие при повышенных или высоких температурах, обладают меньшей прочностью. При эксплуатации любой материал под действием постоянной нагрузки (напряжения) может в определенных условиях прогрессивно деформироваться с течением времени.

Испытания на ползучесть при растяжении (ГОСТ 3248-60) заключаются в том, что испытуемый образец в течение длительного времени подвергается действию постоянного растягивающего усилия при постоянной высокой температуре.

В результате испытания определяют предел ползучести металла, т. е. наибольшее растягивающее напряжение, при котором скорость ползучести или относительное удлинение за определенный промежуток времени достигает заданной величины.

Если задаются скоростью ползучести, то предел ползучести обозначают σνп,

где νп — заданная скорость ползучести, %/ч; t — температура испытания, °С.

Например,

Если задаются относительным удлинением, то в обозначении предела ползучести используют три индекса:

температуру испытания t, °С

относительное удлинение σ, %

продолжительность испытания τ, ч

Например,

Видео:Определение усилий, напряжений и перемещений. СопроматСкачать

Стандартные механические свойства материалов

Все металлы и сплавы, применяемые в различных областях техники, обладают определенными механическими свойствами, характеризующими их поведение под действием внешних сил. Количественно механические свойства определяются при испытании образцов, вырезанных из исследуемого материала.

По характеру изменения нагрузки, прикладываемой к образцу, механические испытания делят на;

– статические (постоянно действующая и медленно возрастающая нагрузка),

– динамические (быстро возрастающая нагрузка) и

– вибрационные (циклическая нагрузка).

Основными видами механических испытаний металлов являются испытания на одноосное статическое растяжение, удар, твердость и др. Стандартные обозначения некоторых характеристик приведены в табл.3.1.

Основные характеристики механических свойств металлов и сплавов

| № | Свойство | Обозначение, стандарт | Определение |

| отечественный | иностранный | ||

| Модуль упругости (elastic modulus) | E | E | Отношение приращения напряжения к соответствующему приращению удлинения в пределах упругой деформации |

| Предел текучести: физический; условный |  т , т ,  0,2 0,2 | Re Rp 0.2 | Напряжение, при котором материал изменяет свою длину при постоянной нагрузке; остаточное удлинение составляет 0,2% первоначальной длины |

| Предел упругости: условный предел упругости |  е е  0,005 0,005 | Rе 0.005 | Напряжение, при котором остаточное деформация достигает некоторого значения «Х», характеризуется определенным допуском, установленным техническими условиями (0,003;0,005;0,3) |

| Временное сопротивление разрыву или предел прочности (tensile strength) |  | Rp1 | Напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца |

| Относительное удлинение (specific elongation) |  | A  , А , А  | Отношение приращения расчётной длины образца после разрушения к начальной расчётной длине, % |

| Предел ползучести (creep limit) |  | R  | Пример: напряжение, которое вызывает деформацию 0,2% за100 ч при 700  С С |

| Предел длительной прочности (stress-rubture strength) |  | R  | Пример: напряжение, вызывающее разрушение металла за 1000 часов испытания при постоянной температуре 700  С С |

| Предел выносливости (fatigue strength) |  |  , ,  | Максимальное напряжение, которое выдерживает материал, не разрушаясь при достаточном числе повторно-переменных нагружений (циклов) |

| Твёрдость по Бринеллю (hardness); Твердость по Роквеллу | НB HRB HRC, HRCэ HRA | Отношение нагрузки, вдавливающей стальной шарик в испытуемый материал, к площади поверхности получаемой сферической лунки в металле. Стальной шарик; Алмазный конус: С – твердые; Cэ – весьма твердые; А – твердые тонкие поверхностные слои | |

| Ударная вязкость (impact strangth) | KCT, KCU, KCV | KCT, KCU, KCV | Работа удара, отнесённая к начальной площади поперечного сечения образца в месте концентратора (T – трещина; U – надрез с радиусом 1 мм; V – с радиусом 0,25мм ) |

Испытание на растяжение

Основными видами испытания металлов являются одноосное статическое растяжение, на удар и на твердость. Испытания на растяжение выполняют на образцах круглого или прямоугольного поперечного сечения (рис.3.1) (цилиндрические или плоские) в условиях медленно возрастающей нагрузки (статическая).

Рис 3.1. Образцы для испытания на растяжение:

I – плоские; II – круглые (а – до испытания,

б – после испытания)

Образцы имеют рабочую длину l , расчетную lo и головки, предназначенные для закрепления образцов в захватах испытательной машины. Размеры рабочей и расчетной частей определяются стандартом. Рабочая длина l – часть образца между головками. Расчетная длина lo – часть образца с постоянной площадью поперечного сечения Fo, на которой осуществляют измерения удлинения образца под нагрузкой. Расчетная длина образца ограничивается на рабочей длине неглубокими кернами или рисками.

Испытания на растяжение выполняются на специальных разрывных машинах (рис.3.2), которые имеют три основных узла: нагружения 1, измерения силы 2 и станину, на которой монтируются эти узлы. Большинство машин снабжено устройством для автоматической записи диаграммы растяжения – диаграммным аппаратом 3, записывающим кривую растяжения в координатах нагрузка – удлинение образца.

Рис.3.2. Внешний вид машины для испытания металлических образцов на растяжение: 1 – направляющие; 2 – линейка удлинений; 3 – круговая шкала; 4 –колонны; 5 – зажимные головки;6 – ручка; 7 – выключатель; 8 –ползун;

9 – маховик; 10 – шпиндель

На рис.3.3 приведена диаграмма растяжения образца из низкоуглеродистой стали. На оси ординат откладывается нагрузка Р (кгс) , на оси абсцисс – удлинение образца D l (мм). Эта кривая характеризует поведение металла при растяжении от момента начала нагружения до разрыва образца.

Рис. 3.3. Диаграмма растяжения образца из низкоуглеродистой стали

При испытании на растяжение определяют прочность, текучесть, упругость металла и его пластичность.

Прочность (временное сопротивление разрушению), оцениваемая пределом прочности – sв (кгc/мм 2 = 9,8 МПа).

Текучесть, оцениваемая условным пределом текучести s0,2 (кгc/мм 2 = 9,8 МПа) или sт (кгc/мм 2 = 9,8 МПа), характеризует напряжение, при котором металл деформируется без увеличения нагрузки («течет»).

Предел прочности и предел текучести необходимы при выборе материала для детали, работающей в условиях конкретных расчетных напряжений – sэкспл .Их значения выбираются конструктором с учетом определенного запаса прочности – n, обеспечивающего надежность от возможного разрушения или деформации материала детали в процессе эксплуатации.

В зависимости от условий работы и ответственности конструкции ее расчет ведут по пределу прочности или пределу текучести, выбирая соответствующий запас прочности n или n1:

Упругость, оцениваемая модулем упругости Е или пределом упругости – sе (кгc/мм 2 ≈ 9.8 МПа), характеризует свойства металла возвращаться к своей первоначальной форме после снятия нагрузки.

Условный предел упругости – напряжение, при котором остаточное удлинение достигает заданной величины (≤ 0,05% от первоначальной длины образца).

Предел упругости применяется при расчетах упругих звеньев машин (пружины, рессоры и т.д.).

Предел пропорциональности sпц (кгc/мм 2 ≈ 10 МПа) – напряжение, которое материал выдерживает без отклонения от закона Гука. Часто используется условный предел пропорциональности близкий к пределу упругости.

Пластичность, оцениваемая относительным удлинением d % и поперечным сужением y %, характеризует способность металла к пластической деформации без разрушения.

Рассмотрим диаграмму растяжения пластичного сплава.

До точки а идет прямая линия, это значит, что удлинение пропорционально нагрузкам, прилагаемым к испытываемому образцу. Если нагрузку удалить, то образец сократиться до первоначального размера. Способность металла восстанавливать свою форму называется упругостью, а деформация – упругой. Максимальное напряжение, при котором в образце наблюдаются только упругие деформации, называется пределом упругости se. С пределом упругости близко совпадает предел пропорциональности sпц, при котором остаточное удлинение достигает некоторого определенного значения, устанавливаемого техническими условиями. Предел пропорциональности вычисляется по формуле:

При дальнейшем повышении нагрузки прямолинейность нарушается, так как нарушается пропорциональность между удлинением и нагрузкой, появляются остаточные удлинения. В точке l0 кривая переходит в горизонтальную линию, длина образца увеличивается без возрастания растягивающих усилий.

После горизонтального участка пластическая деформация повышает плотность дефектов кристаллического строения и прочность. Напряжение начинает увеличиваться до точки в, где достигает максимума и соответствует нагрузке предела прочности. Предел прочности определяется по формуле:

При нагрузке Р, соответствующей точке к , происходит разрыв образца.

Для оценки пластичности металла определяют относительное удлинение d(дельта) и относительное сужение поперечного сечения y (пси).

Относительное удлинение, выражаемое в %, определяется отношением абсолютного удлинения D l , равного разности длин (l к – l о), к первоначальной длине l о (до разрыва образца).

Относительное сужение – это отношение изменения площади поперечного сечения образца при растяжении к его начальной площади, выраженное в процентах.

Нагрузка PТ, соответствующая горизонтальному участку на кривой, называется нагрузкой предела текучести, а соответствующее напряжение – физическим пределом текучести. Если при растяжении образца не образуется горизонтальная площадка, то за нагрузку предела текучести принимают нагрузку, соответствующую остаточному удлинению 0,2% от расчетной длины образца и обозначают ее P0,2. Соответствующие напряжения называют условным пределом текучести s0,2.

Предел текучести физический – sт и предел текучести условный – s0,2 определяют по формулам:

Относительное удлинение определяется по формуле:

где l к – расчетная длина образца после разрыва, мм ;

l о – расчетная длина образца до испытания, мм.

Относительное сужение определяется по формуле:

y

где Fo – начальная площадь поперечного сечения образца, мм 2 ;

Fк – площадь образца в месте разрыва, мм 2

Значения относительного удлинения и поперечного сужения определяют способность металла противостоять хрупкому разрушению.

🎬 Видео

Сопротивление материалов. Лекция: одноосное растяжение и сжатие стержнейСкачать

Поперечная деформация. Изменение объема стержня.Скачать

3. Свойства материаловСкачать

СопроМат часть 1 Лекция 3 Внутренние усилия при осевом растяженииСкачать

Методы испытания материалов на прочностьСкачать

Урок 209. Закон Гука. Модуль ЮнгаСкачать

Основы Сопромата. Задача 1. Растяжение-сжатие стержняСкачать

Закон БернуллиСкачать