- ООО “ЛУКОЙЛ-Нижегороднефтеоргсинтез”

- Общие сведения

- История развития производства

- Производство

- Производство моторных топлив

- Производство каталитического крекинга

- Производство смазочных масел и нефтебитумов

- Модернизация

- Продукция

- Моторные топлива

- Сжиженные газы

- Сера и серная кислота

- Темные нефтепродукты

- Битумы

- Другое

- Контакты

- Как Герман Греф помог ЛУКОЙЛу сначала приватизировать НПЗ в Нижнем Новгороде, а затем модернизировать его за счёт

- Миллиарды лишними не бывают

- Кстати

- Пресс-релиз

- ЗАЛОЖЕН ПЕРВЫЙ КАМЕНЬ БУДУЩЕГО КОМПЛЕКСА ПОЛИПРОПИЛЕНА НА НИЖЕГОРОДСКОМ НПЗ

- 🌟 Видео

Видео:На нижегородском НПЗ заложен первый камень будущего комплекса полипропиленаСкачать

ООО “ЛУКОЙЛ-Нижегороднефтеоргсинтез”

Видео:"ЛУКОЙЛ-Нижегороднефтеоргсинтез", Кстовский НПЗ, ч.1Скачать

Общие сведения

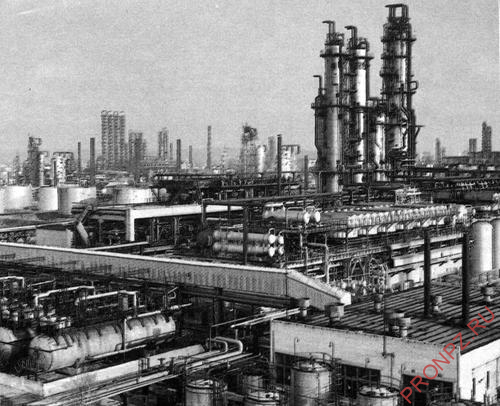

ООО «ЛУКОЙЛ-Нижегороднефтеоргсинтез» в городе Кстово Нижегородской области – одно из крупнейших нефтеперерабатывающих предприятий в России, крупнейший завод в группе «ЛУКОЙЛ».

Сырьем является смесь Западно-сибирских и Татарских нефтей.

Завод перерабатывает около 17 млн тонн нефти в год.

Глубина переработки нефти на данный момент составляет около 80%.

Видео:На Нижегородском НПЗ введен в эксплуатацию комплекс переработки нефтяных остатковСкачать

История развития производства

В 1958 г. завод введен в эксплуатацию.

В 2001 г. завод вошел в состав Группы «ЛУКОЙЛ».

В 2002–2003 гг. реконструированы установки АВТ-5 и гидроочистки масел. Введено в эксплуатацию производство пищевых высокоочищенных парафинов. Увеличен объем выработки и экспорта парафина.

В 2004 г. введена в строй установка каталитического риформинга мощностью 1 млн т/год. Проведена реконструкция установки 22/4.

В 2006 г. введена установка изомеризации бензинов проектной мощностью 440 тыс. т/год, что позволило осуществить переход на выпуск автобензинов, соответствующих стандарту Евро-3. Модернизирован атмосферный блок АВТ-6, мощность установки увеличена до 9 млн т/год. Реконструированы установки гидроочистки, что позволило начать выпуск дизельного топлива по стандарту Евро-5.

В 2008 г. введена установка висбрекинга гудрона мощностью 2,4 млн т/год. Это позволило значительно повысить выпуск вакуумного газойля (на 860 тыс. т/год) и снизить выпуск топочного мазута (на 930 тыс. т/год), что способствовало увеличению рентабельности завода.

В 2009 г. организовано производство брендового автомобильного бензина ЭКТО-98 с улучшенными свойствами.

В 2010 г. на НПЗ введен в эксплуатацию Комплекс каталитического крекинга вакуумного газойля. Проведена реконструкция установки гидроочистки дизельного топлива ЛЧ-24/2000.

В 2011 г. введена в эксплуатацию установка фтористоводородного алкилирования.

В 2012 г. завершена реконструкция АВТ-5. На установке АВТ-1 внедрена современная распределенная система управления на базе микропроцессорной.

В 2013 г. организовано производство топлива судового маловязкого. Завершено расширение резервуарных парков хранения нефти и нефтепродуктов, позволяющий обеспечить резерв по нефти, а также оптимизировать логистику мазута. Внедрены система улучшенного управления на установке каталитического риформинга и изомеризации.

В 2014 г. выполнена поставка основного технологического оборудования для Комплекса каталитического крекинга №2, введены основные инфраструктурные объекты Комплекса. Выполнена поставка критического оборудования для вакуумного блока ВТ-2. В долгосрочной перспективе планируется строительство Комплекса гидрокрекинга остатков, в состав которого входят мощности гидрокрекинга остатков, гидроочистки дизельного топлива, производства водорода и серы. Реализация проекта позволит значительно увеличить выход светлых нефтепродуктов и свести к минимуму производство темных нефтепродуктов, перейдя в т.ч. на выпуск низкосернистого мазута.

В 2015 г. сдан в эксплуатацию комплекс каталитического крекинга-2.

Видео:Второй Комплекс каталитического крекинга введен в эксплуатацию. «Регионы ЛУКОЙЛа 93».Скачать

Производство

В ЛУКОЙЛ-Нижегороднефтеоргсинтез пять основных производств:

- производство моторных топлив,

- смазочных масел и нефтебитумов,

- каталитического крекинга,

- товарно-сырьевое производство,

- производство по обслуживанию технологических установок.

Производство моторных топлив

1) установки ЭЛОУ-АВТ-6, ЭЛОУ-АВТ-5, ЭЛОУ-АВТ-1, ЭЛОУ-АВТ-2 – предназначены для электрообессоливания сырой нефти и разгонки ее на узкие фракции.

- газ – топливо для печей завода,

- прямогонная бензиновая фракция НК-180 – сырье блоков вторичной перегонки АВТ-5, АВТ-6, сырье установки 22/4 для стабилизации и разгонки на узкие фракции,

- керосиновая – направляется на блок Л-24-300, где происходит процесс гидроочистки керосина от сернистых соединений,

- дизельные фракции – направляются на установки гидроочистки Л-24/7, ЛЧ-24-2000, где происходит процесс гидроочистки,

- мазут – поступает на блоки вакуумной разгонки мазута перегонки мазута установок АВТ, а также на установку ВТ-2.

В 2005 г. произведено дооборудование установки АТ-6 блоком вакуумной разгонки, что позволило увеличить выход вакуумного газойля.

В 2006 г. модернизирован атмосферный блок АВТ-6, мощность установки увеличена до 9 млн т/год.

Также проводилась реконструкция установки АВТ-5 с увеличением мощности до 8 млн т/год.

Была запущена в 2015 г.. Основное назначение – выработка вакуумного газойля для загрузки ККК-2. Сырьем является мазут с установок АВТ-1, АВТ-2.

3) установка каталитического риформинга с постоянной регенерацией катализатора ЛФ-35/21-1000

Комплекс риформинга мощностью 1 млн т. по сырью, построенный в 2004 г., включает:

- установку каталитического риформинга ЛФ-35/21-1000,

- блок подготовки сырья,

- установку вторичной ректификации бензинов.

Лицензиаром процесса является фирма UOP. Катализат имеет значения октановых чисел порядка 100-102 ОЧИМ.

4) установки каталитического риформинга Л-35-11/300, ЛЧ-35/11-600. Предназначены для получения высокооктанового компонента автобензинов, путем риформинга нефтяной фракции 85-180 °С. Получаемый компонент имеет октановое число порядка 93-95 ОЧИМ. Процесс проводится на стационарном слое катализатора.

5) установки гидроочистки дизельного топлива Л-24/7, Л-24/2000. Благодаря их реконструкции в 2006 г. появилась возможность снизить содержание серы во всем объеме производимого дизельного топлива до менее чем 50 ppm (стандарт Евро-4), а также начать производство дизельного топлива с содержанием серы менее 10 ppm (стандарт Евро-5).

6) установка изомеризации Л-35-5 («Пар-Изом»)

В 2006 г. было принято решение по модернизации установки риформинга Л-35/5 под процесс изомеризации «Пар-Изом». Производительность установки по сырью равна 440 тыс. т/год. В качестве сырья для изомеризации используется прямогонная фракция н.к.–85°С, получаемая на установках АВТ-5, АТ-6 и 22/4.

Процесс протекает на катализаторе LPI-100, лицензиаром процесса является фирма UOP. Проект реконструкции был выполнен ВНИИ Нефтехим.

Октановое число изомеризата по технологии «Пар-Изом» составляет 80–82 пункта по исследовательскому методу (ИМ).

7) блок подготовки сырья установки ЛЧ-35-11/600 (БПС 22-4)

Стабилизация и ректификация прямогонного бензина проводятся в блоках вторичной разгонки установок АВТ-5, АВТ-6 и в блоке подготовки сырья установки ЛЧ-35-11/600 по двухколонной схеме.

- головная фракция – сырье установки АГФУ,

- фракция НК-85 – сырье установки «Пар-Изом»,

- фракция 85-180 – сырье установок риформинга.

Реконструкция установки 22/4 была проведена в 2004 г.

8) абсорбционно-газофракционирующая установка АГФУ

В 2010 г. введена в строй установка АГФУ. Основное назначение — отобрать из технологических газов ценные компоненты для производства автомобильных бензинов и получить сжиженные газы пропан и бутан, сырье для получения чистого водорода и алкилата. Было принято решение о строительстве блока абсорбции и фракционирования газов в рамках секции чёткого разделения бензинов установки риформинга ЛЧ-35/11-600.

9) установка сероочистки газов 30/4 – предназначена для очистки газовых продуктов с установок крекинга, висбрекинга.

10) установка сбора, утилизации факельных газов (УСУФГ) – предназначена для подготовки и утилизации газов, сжигаемых на факельных стволах НПЗ.

Производство каталитического крекинга

Комплексы каталитического крекинга ККК-1,2 состоит из 7 основных технологических установок:

- гидроочистка вакуумного газойля

- две установки каталитического крекинга с блоком концентрирования пропилена

- две установки фтористоводородного алкилирования с блоком изомеризации нормальных бутанов

- производство водорода

- производство элементарной серы

Была введена в 2010 г. в составе комплекса каталитического крекинга. Сырьем является вакуумный газойль с установок первичной переработки. Из прямогонного вакуумного газойля под воздействием водорода удаляются азотистые и сернистые соединения. Процесс гидрирования осуществляют на сульфидированном алюмокобальтмолибденовом катализаторе. Парциальное давление водорода – 57÷60 кг/см 2 , температура – 360÷420°C;

Продукты установки — газойль с низким содержанием сернистых соединений, который направляется на каталитический крекинг. Мощность установки по сырью 2,5 млн т/год.

2) установки каталитического крекинга УКК-1, УКК-2.

Суммарная производительность установок по сырью составляет 2х2=4 млн.т/год.

Основными продуктами установки каталитического крекинга являются:

- бензиновая фракция (ОЧИМ 92),

- пропилен и бутан-бутиленовая фракция, которая направляется на установку алкилирования, где получают еще один компонент бензинов — алкилат (ОЧИМ 95)

- сероводород перерабатывается на установке элементарной серы.

Отличия установки УКК-2 от УКК-1:

- отсутствует предварительная гидроочистка вакуумного газойля;

- отсутствует установка производства серы с узлом грануляции.

- добавился блок МЕРОКС для очистки сжиженных углеводородных газов,

- наличие установки гидроочистки бензина каталитического крекинга;

3) установки получения бензинов кислотным алкилированием (УПБКА-1, УПБКА-2) Предназначены для производства алкилата – высокооктанового экологически чистого компонента автобензина из бутан-бутиленовой фракции установки каталитического крекинга и нефтяной бутан-изобутановой фракции, вырабатываемой на блоке АГФУ установки ЛЧ-35/11-600. Лицензиаром технологии и разработчиком базового проекта является компания UOP (США). Расчетная суммарная производительность установок по алкилату составляет 700 тыс. т/год.

В состав установок фтористоводородного алкилирования входят секции:

- локальная очистка сбросов и стоков и вспомогательные системы

- селективное гидрирование

- алкилирование и фракционирование

- изомеризация н-бутана

4) гидроочистка бензина каталитического крекинга БГБ УКК-2

Установка имеет мощность 1100 тыс.т /год (лицензиар Axens, процесс Prime G+).

Основное назначение: разделение бензина каталитического крекинга на фракции легкого и тяжелого бензина и их раздельная очистка от соединений серы с минимальным гидрированием олефинов для сохранения октанового числа.

5) установка висбрекинга гудрона.

В 2008 г. была сдана в эксплуатацию установка висбрекинга гудрона проектной мощностью по сырью в 2,4 млн т/год. Она позволила увеличить выработку вакуумного газойля для ККК-2 наряду с увеличением выхода светлых нефтепродуктов и глубины переработки.

6) УПЭС, УПК

В составе завода присутствуют установки производства элементарной серы, серной кислоты, регенерации отработанной серной кислоты, нейтрализации сернисто-щелочных стоков и блок регенерации сульфидсодержащих стоков.

Серная кислота производится методом «мокрого катализа», элементарная сера – по процессу Клауса. Мощность УПС составляет 0,13 млн т/год.

7) установка производства водорода УПВ – предназначена для обеспечения водородом установок БГБ УКК-2, ГОВГ, 24/7, 24-2000, производства смазочных масел и блоков демеркаптанизации керосина. Сырьем установки является пропан-бутановая фракция с установки АГФУ. Мощность установки 0,04 млн т/год.

Производство смазочных масел и нефтебитумов

Предприятие является крупным производителем смазочных масел, ассортимент которых охватывает практически все области их применения.

Производство масел включает:

- установку деасфальтизации гудрона пропаном 36/1,

- три установки селективной очистки масел фенолом 37/2 37/4, 37/5,

- две установки сольвентной депарафинизации 39/2, 39/3,

- установку гидроочистки масел и парафина Г-24,

- установку по затариванию товарных смазочных масел в бочки объемом 200 л и контейнеры объемом 1000 л.

В 2015 году производство смазочных масел на нижегородском заводе было остановлено из-за нерентабельности, а также из-за ввода в эксплуатацию нового комплекса крекинга, которому необходимо сырье, перерабатываемое на масляном производстве.

Комплекс производства парафина состоит из:

- установки обезмасливания гачей 40/3,

- автоматизированной линии по затариванию твердого парафина,

- установки по отгрузке продукции автомобильным и железнодорожным транспортом.

- дорожные, строительные и кровельные нефтебитумы,

- резино-битумные мастики и составы для заливки кабельных муфт.

Видео:В городе Кстово к акции «Бессмертный полк» присоединились работники ЛУКОЙЛ-Нижегороднефтеоргсинтез.Скачать

Модернизация

В настоящий момент уже принято решение и начато строительство комплекса замедленного коксования мощностью 2,1 млн т. Он будет состоять из УЗК, установки ГОДТ, фракционирования газов, установок производства серы и водорода. Предполагается, что запуск комплекса УЗК позволит НПЗ достичь глубины переработки более 95%.

До 2021 года планируется ввод в эксплуатацию установки изомеризации по технологии PENEX мощностью 0,8 млн т/год.

Также планируется запуск нового битумного производства. Производительность установки составит 70 т дорожного битума в час, пропускная способность парка подготовки сырья – 145 т в час, а автоэстакады налива битума – 192 т в час.

Видео:Имидж- ролик для ООО "ЛУКОЙЛ-НИЖЕГОРОДНЕФТЕОРГСИНТЕЗ"Скачать

Продукция

Моторные топлива

- Бензин неэтилированный марки АИ-95-К5

- Бензин автомобильный ЭКТО-92 (АИ-92-К5)

- Бензин автомобильный ЭКТО Sport (АИ-98-К5)

- Бензин автомобильный ЭКТО 100 (АИ-100-К5)

- Топливо для реактивных двигателей, марка ТС-1. высший сорт

- Топливо дизельное ЕВРО, летнее, сорта С, экологического класса К5 (ДТ-Л-К5)

- Топливо дизельное ЕВРО, зимнее, класса 1. экологического класса К5 (ДТ-3-К5)

- Топливо дизельное ЕВРО, межсезонное, сорта Е. экологического класса К5 (ДТ-Е-К5)

- Топливо дизельное ЭКТО Diesel летнее. сорт С (ДТ Л-К5)

- Топливо дизельное ЭКТО Diesel зимнее. класс 1 (ДТ-3-К5)

- Фракция дизельного топлива, сорт II

Сжиженные газы

- Газы углеводородные сжиженные топливные марки пропан технический (ПТ)

- Фракция пропиленовая, марка А

- Фракция пропан-пропиленовая. марка Г

- Фракция бутан-бутиленовая марки В

- Пропилен, высший сорт

Сера и серная кислота

- Сера гранулированная, сорт СГ -9998

- Кислота серная контактная техническая. 1-й сорт

- Натрий сернокислый технический, марка Б

Темные нефтепродукты

- Мазут топочный 100

- Гудрон

- Парафин нефтяной твердый ЛУКОЙЛ П-2

- Гидрофобизатор СЛОП-ВОКС

- Топливо бункеровочное легкое, вид I

- Остаток тяжелый нефтяной

Битумы

- Битум нефтяной дорожный вязкий марки БНД 60/90

- Битум нефтяной дорожный вязкий марки БНД 90/130

- Битум нефтяной строительный марки БН 90/10

- Битум нефтяной строительный марки БН 70/30

- Битум нефтяной строительный брикетированный марки БН-90/10

- Битум нефтяной строительный брикетированный марки БН-70/30

- Битум нефтяной дорожный вязкий марки БНД 50/70

- Бшум нефтяной дорожный вязкий марки БНД 70/100

- Битум нефтяной дорожный вязкий марки БНД 100/130

- Битум нефтяной кровельный, марка БНК-45/190

- Битумное вяжущее марки PG 58-22

- Битумное вяжущее марки PG 58-28

- Материал вяжущий нефтяной битумный улучшенный ЛУКОЙЛ ROADLINER БНДУ60

Другое

- Сырье углеводородное для производства этилена

- Алкилат для автомобильных бензинов

Видео:"ЛУКОЙЛ-Нижегороднефтеоргсинтез", Кстовский НПЗ, ч.2Скачать

Контакты

Генеральный директор: Богданов Андрей Юрьевич

Адрес: 607650, Российская Федерация, Нижегородская область, Кстовский район, город Кстово, шоссе Центральное (Промышленный район), дом 9

Видео:лукойл кстово.mp4Скачать

Как Герман Греф помог ЛУКОЙЛу сначала приватизировать НПЗ в Нижнем Новгороде, а затем модернизировать его за счёт

Видео:Центр отгрузок битумов ЛУКОЙЛ в КстовоСкачать

Миллиарды лишними не бывают

20 лет назад ЛУКОЙЛ выкупил у государства один из ключевых российских нефтеперерабатывающих заводов. Купил всего за 26 млн долларов – копейки и тогда, и сейчас. Компания Вагита Алекперова обещала не только погасить долги предприятия (которые появились не без её участия), но и модернизировать производство. На прошлой неделе мы узнали, что теперь частный нефтяной гигант получит на строительство новой установки почти 1 млрд долларов из бюджета. Как и благодаря кому это стало возможным?

Государство почти целиком компенсирует ЛУКОЙЛу модернизацию НПЗ в Нижегородской области. Такой вывод можно сделать из соглашения, которое компания Вагита Алекперова подписала с Минэнерго. Речь идёт об инвестиционной надбавке к обратному акцизу на нефть. Если по-простому, то нефтяникам вернут значительную часть собранных с них налогов. Взамен они якобы должны увеличить мощности по переработке сырья на заводе в Кстово («Лукойл-Нижегороднефтеоргсинтез», до этого – АО «Норси», ещё ранее – Новогорьковский НПЗ).

«Якобы» – потому что в 2018 году (т.е. за год до введения инвестиционной надбавки) ЛУКОЙЛ и без того начал строить там установку замедленного коксования (УЗК). К январю 2021-го объект был готов на 86%. И теперь, по данным «Коммерсанта», крупнейшая частная нефтяная компания страны может получить «стимул» на строительство уже смонтированной установки в размере около 70 млрд рублей. Но не только поэтому новость о соглашении с Минэнерго удивила многих аналитиков рынка.

Дело в том, что в 2021 году исполнилось 10 лет с начала общероссийской программы модернизации нефтеперерабатывающих заводов, которая изначально обеспечивалась налоговыми стимулами. К примеру, в 2012 году ставка акциза на бензин Евро-3 составляла 7,88 тыс. рублей за тонну, а на бензин Евро-5 – 5,1 тыс. рублей за тонну. Логика была понятная: чем лучше топливо, тем ниже акциз.

В результате к 2016 году большинство крупных нефтяных компаний обновили оборудование на своих НПЗ. Потом акцизы практически сравнялись, но большинство нефтяников по-прежнему продолжают развивать заводы – до 2030 года в строй планируется ввести около 40 новых установок вторичной переработки нефти. Потому эксперты и считали, что заводы большинства нефтяных гигантов вряд ли станут получателями новой инвестиционной надбавки.

Однако реальность оказалась устроена иначе – первым в очереди за бюджетными субсидиями почему-то оказался ЛУКОЙЛ, который ещё 20 лет назад вроде как собирался модернизировать предприятие в Кстово за собственный счёт. Рассказывать эту историю дальше невозможно без упоминания бывшего главы Минэкономразвития Германа Грефа.

Инвестиционную надбавку к обратному акцизу правительство ввело в 2019 году, вскоре после начала большого налогового манёвра. В его рамках постепенно снижались экспортные пошлины и росло налоговое давление на добычу. В голом виде налоговый манёвр провоцировал вывоз сырой нефти и убивал нефтепереработку – серьёзный удар по отрасли. Инвестиционная надбавка должна была стать для неё чем-то вроде костыля. Идея вроде бы разумная, но, как говорится, везде есть нюансы.

Одним из главных инициаторов введения инвестиционной надбавки СМИ называли главу Сбербанка Германа Грефа. У «Сбера» в этой истории, судя по всему, есть свой интерес, а именно – Антипинский НПЗ в Тюменской области, который достался банку в рамках погашения задолженности на 3,2 млрд долларов. Греф просил правительство поддержать банкротящееся предприятие. Однако, как мы видим сейчас, сливки снимает Нижегородский НПЗ ЛУКОЙЛа,

Как получить разрешение на проведение предупредительных мер за счёт средств Фонда соцстраха?

приватизация которого состоялась 20 лет назад не без участия Германа Оскаровича.

К слову, всё в том же 2019 году первый вице-президент ЛУКОЙЛа Вадим Воробьёв сказал, что компания могла бы рассмотреть возможность покупки Антипинского НПЗ у Сбербанка. Правда, по его мнению, на тот момент завод в Тюменской области «слишком дорого стоил с учётом долга». Один в один, как в ситуации с приватизацией ЛУКОЙЛом государственного пакета акций нефтяной компании «Норси-Ойл» в 2001 году. Именно эта компания была предыдущим собственником НПЗ в Кстово. Вадим Воробьёв был её президентом и, по сути, руководил подготовкой предприятия к приватизации, которая прошла по весьма нетривиальной схеме.

В 2001 году ЛУКОЙЛ купил у государства 86% акций компании «Норси-Ойл» за 26 млн долларов. Через год он приобрёл у миноритарных акционеров НПЗ в Кстово (основной актив «Норси-Ойл») 7,65% уставного капитала примерно за 154 млн долларов. Разница – более чем в 70 раз! Как это стало возможным?

Нижегородский НПЗ был построен в период послевоенного восстановления страны, первый бензин он выпустил в 1958 году. Это было одно из самых мощных предприятий в своей отрасли, способное перерабатывать более 20 млн тонн нефти в год. Кроме того, НПЗ в Кстово был одним из наиболее привлекательных предприятий с точки зрения качества и номенклатуры производимой продукции – почти все марки бензина и моторных масел. Проблема была лишь одна – завод был «сухим», то есть в структуре предприятия не было собственных месторождений нефти. По этой причине к середине 1990-х «Норси» оказался единственным российским НПЗ, избежавшим поглощения нефтяными гигантами.

В тот период НПЗ в Кстово перерабатывал давальческую нефть, поставляемую «Татнефтью» и ЛУКОЙЛом, оставляя себе до 30% сырья в качестве оплаты. При этом главным поставщиком был именно ЛУКОЙЛ (60% нефти), который взамен потребовал назначить своего представителя в совет директоров «Норси». При всём при этом нефтяникам тогда было выгоднее гнать сырую нефть на экспорт, и потому одно из крупнейших перерабатывающих предприятий в стране было загружено в лучшем случае наполовину. В марте 1996 года председатель совета директоров «Норси» Владимир Стариков с гордостью рассказал журналистам, что заводу удалось увеличить объём ежемесячной переработки с 800 тыс. до 1,1 млн тонн.

На фоне этого градообразующее предприятие в Кстово стало одним из крупнейших должников в России. В 1996-м ситуация была получше, а вот в марте 1994-го суммарная задолженность завода перед бюджетами разного уровня, Пенсионным фондом и банками достигала 2,4 трлн (!) неденоминированных рублей. Для обеспечения завода стабильной загрузкой нефтью его руководство планировало создать финансово-промышленную группу совместно с поставщиками (ЛУКОЙЛ и «Татнефть»), а также крупнейшими банками страны, которые, как предполагалось, смогут профинансировать модернизацию предприятия. Однако на практике получилось иначе.

Аукцион с известным результатом

Вопреки планам по участию «Татнефти» многие эксперты тогда называли ЛУКОЙЛ единственным претендентом на покупку предприятия в Кстово. Компания Алекперова, по сути, не скрывала, что ей нужен полный контроль. «Мы попросили Госкомимущество отложить до создания ФПГ инвестиционный конкурс по продаже 15% акций «Норси», так как наши потенциальные партнёры заинтересованы в том, чтобы пакет не ушёл на сторону. С учётом этого будет производиться приватизация «Норси», – рассказывал весной 1996-го Владимир Стариков.

Впоследствии нефтяники из Татарстана не стали участвовать в конкурсе на покупку акций «Норси», поскольку решили сосредоточиться на развитии Уфимского НПЗ. А ЛУКОЙЛ начал активное движение к цели, правда, после резкого падения мировых цен на нефть его интерес к «Норси» заметно ослабел. В результате в 1998 году компания Алекперова резко сократила поставки нефти для переработки в Кстово. К началу 2000 года на предприятии сложилась критическая ситуация: в январе оно получило не более 150 тыс. тонн нефти, проблема обслуживания долгов обострилась.

В 2001 году правительство РФ, которое на тот момент возглавлял Михаил Касьянов, подготовило новый вариант приватизации «Норси-Ойл». Вместо коммерческих конкурсов с инвестиционными условиями было решено выставить два пакета акций (по 42,5%) на аукционы. Тогда это объясняли тем, что второй вариант позволит государству получить больше денег. Накануне торгов из больших кабинетов доносилось мнение, что итоговая цена госпакета «Норси» может превысить 100 млн долларов. Однако ЛУКОЙЛ заплатил за всё всего 26 млн долларов.

Комментируя удачную покупку, Вагит Алекперов заявил журналистам, что его компания планирует не только погасить долги Нижегородского НПЗ, но и вложить в его модернизацию 174 млн долларов. Именно поэтому, сказал миллиардер, 26 млн долларов за сам актив – вполне справедливая цена. Теперь ЛУКОЙЛ ожидает, что обновление фондов НПЗ за счёт надбавки к обратному акцизу позволит ему сократить выпуск дешёвого мазута до 4% и увеличить выход светлых нефтепродуктов до 75% (в целом по группе компаний). Следовательно, финансовые показатели группы могут значительно улучшиться. При этом оплачивать банкет почему-то будет государство, то есть мы с вами, без каких-либо дивидендов.

Кстати

Действующего главу Сбербанка Германа Грефа связывают с ЛУКОЙЛом давние отношения. И речь здесь не только о лоббировании инвестиционной надбавки к обратному акцизу на нефть и не столько о перспективе продать Антипинский НПЗ за копейки. В 2001 году единственным соперником ЛУКОЙЛа при покупке акций «Норси-Ойл» была компания «Сибнефть» Романа Абрамовича, которая как будто просто «отбывала номер», предложив всего на 4 млн долларов больше стартовой цены в 10,4 млн долларов.

Есть и ещё один важный момент. Приватизация «Норси-Ойл» состоялась в октябре 2001 года, а в январе того же года Греф был рекомендован правительством на пост председателя совета директоров ОАО «Компания проектной приватизации». Эта структура была создана РФФИ и Министерством имущественных отношений России для продажи 50 млн акций ЛУКОЙЛа (6,13%) на международных фондовых рынках. Очевидно, что покупка одного из трёх крупнейших НПЗ в стране всего за 26 млн долларов повысила привлекательность компании Вагита Алекперова в глазах иностранных инвесторов. Такое вот государственно-частное партнёрство получается.

Видео:«ЛУКОЙЛ» ТОРГУЕТ БЕНЗИНОМ АЧИНСКОГО НПЗСкачать

Пресс-релиз

ЗАЛОЖЕН ПЕРВЫЙ КАМЕНЬ БУДУЩЕГО КОМПЛЕКСА ПОЛИПРОПИЛЕНА НА НИЖЕГОРОДСКОМ НПЗ

Сегодня в г. Кстово (Нижегородская область) заместитель Председателя Правительства РФ Юрий Борисов, Губернатор Нижегородской области Глеб Никитин и Президент ПАО «ЛУКОЙЛ» Вагит Алекперов приняли участие в торжественной церемонии закладки первого камня, с которого начнется строительство Комплекса производства полипропилена на территории Нижегородского НПЗ.

Комплекс станет крупнейшим полимерным производством в России, интегрированным в нефтеперерабатывающий завод: сырьем для производства полипропилена на нижегородской площадке ЛУКОЙЛа послужит пропилен двух модернизируемых установок каталитического крекинга мощностью 4 млн тонн в год.

После ввода комплекса в эксплуатацию предприятие сможет производить около 500 тысяч тонн продукции современных марок полипропилена для переработчиков в промышленном центре России.

«Каждый вложенный в нефтехимию рубль дает мультипликативный эффект на смежные отрасли экономики не менее 4 рублей. Запуск новых мощностей по производству полипропилена станет важным вкладом в российскую промышленность, внесет ощутимый вклад в импортозамещение гомополимерных марок полипропилена и будет способствовать удовлетворению спроса как в России, так и за рубежом. Кроме того, появление комплекса в европейской части страны будет активно стимулировать производителей готовых пластиковых изделий, традиционно сконцентрированных в этом регионе», – отметил зампредседателя Правительства РФ Юрий Борисов.

«Этот проект позволит создать крупнейшее в стране производство полипропилена на базе нефтехимического предприятия. Для Нижегородской области это новые рабочие места и дополнительные налоговые поступления. В 2021 году мы отмечаем 800-летие Нижнего Новгорода и 30-летие компании ЛУКОЙЛ. Очень здорово, что в такой особенный год стартует такое большое начинание», – заявил Губернатор Нижегородской области Глеб Никитин.

🌟 Видео

Новый производственный комплекс на Волгоградском нефтеперерабатывающем заводеСкачать

Комплекс каталитического крекинга в КстовеСкачать

Волгоградский НПЗ наращивает производство высокоиндексных масел с улучшенными свойствами.Скачать

Открытие модульной столовой ООО ЛукойлСкачать

Оператор АЗС Лукойл под кайфом.Скачать

Жуткое видео из моргаСкачать

Кстово -город в Нижегородской области 4k ( аэросъемка с квадрокоптера 2020) NEWСкачать

24 09 2011 КСТОВО ЛУКОИЛ H264Скачать

Пожар на резервуаре РВС-10000м3 товарно-сырьевого парка ООО «ЛУКОЙЛ-Нижегороднефтеоргсинтез»Скачать

На НПЗ компании Лукойл в Коми произошёл крупный пожарСкачать