- ОАО «Магнитогорский металлургический комбинат» — информация о предприятии

- Новые обзоры и публикации раздела Материалы и обзоры: промышленность

- Магнитогорский металлургический комбинат

- История возникновения предприятия

- Состав производственных мощностей

- Горно-обогатительное производство

- Коксохимическое производство

- Доменное производство

- Сталеплавильное производство

- Производство горячекатаного листа

- Производство холоднокатаного листа

- Сортопрокатное производство

- Каталог продукции

- Экономические показатели

- Собственники и руководители

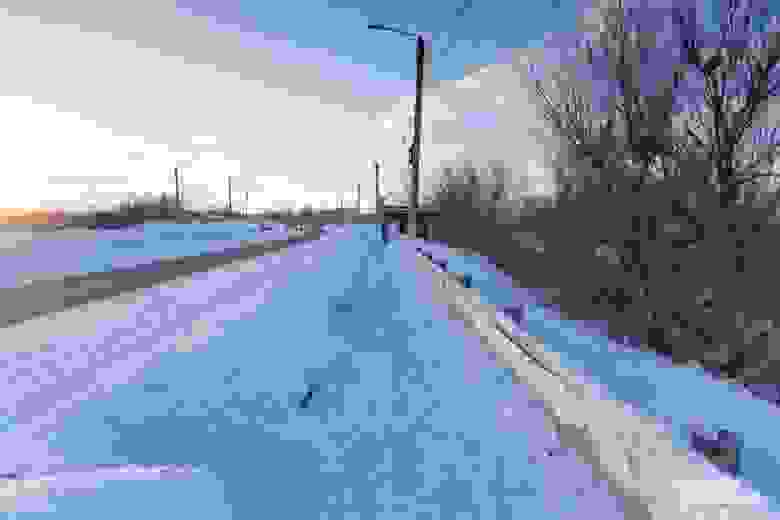

- Зимний Магнитогорск: один из крупнейших центров чёрной металлургии в мире

- История и промышленность

- Экология

- Каково жить в Магнитогорске зимой

- 💥 Видео

Видео:"Магнитогорский металлургический комбинат". Документальный фильм.Скачать

ОАО «Магнитогорский металлургический комбинат» — информация о предприятии

Открытое акционерное общество «Магнитогорский металлургический комбинат» (ОАО ММК), расположенный в городе Магнитогорске Челябинской области, является одним из крупнейших отечественных предприятий чёрной металлургии.

Площадь промышленной площадки комбината, занятая производственными помещениями составляет около 7000 га , а общая площадь превышает 10000 га . В общем объёме металлопродукции, которая реализуется на внутреннем российском рынке, доля ММК составляет около 20 %.

Строительство Магнитогорского металлургического завода началось 17 января 1929 года. На стройку Магнитки приезжали тысячи людей со всего Союза, благодаря чему завод строился в рекордно короткие сроки. Работа продолжалась и осенью, и зимой. Когда дни становились совсем короткими, строительную площадку освещали прожекторами, но работа не прекращалась.

Таким образом, уже 31 января 1932 года на заводе была задута первая домна, а 1 февраля был получен первый чугун. Так и состоялось рождение Магнитки.

Во времена Великой Отечественной войны ММК стал настоящим броневым щитом Родины. На предприятии выпускали броневой металл, заготовки для снарядов, бронеколпаки для дотов и артиллерийских полукапониров, отливали башни для танков «КВ» и многое другое.

После окончания войны ММК оставался ведущим предприятием отечественной черной металлургии. Производство стали росло бурными темпами и практически каждый год на заводе внедрялись в строй новые агрегаты и оборудование. Так и по настоящее время Магнитогорский металлургический комбинат продолжает опережать другие металлургические комбинаты страны по объемам выпущенной продукции.

Производимая продукция

Предприятие имеет полный производственный цикл, который начинается с подготовки железорудного сырья и заканчивается глубокой переработкой черных металлов.

ММК предлагает потребителю широчайший сортамент металлопродукции. Около 40% продукции, производимой комбинатом, экспортируется в различные страны мира.

Среди предлагаемого ассортимента продукции предприятия можно найти: железную руду, агломерат, чугун, сталь, катанку, склябы, круг, горячекатаные рулоны, швеллер, спецпрофиль горячекатаный, холоднокатаный лист и многое другое.

Магнитогорский металлургический комбинат имеет производственное объединение, которое представляет собой совокупность хозяйственных обществ, объединенных единой системой управления, связанных отношениями взаимной экономической зависимости, участвующих в едином производственном цикле.

В состав промышленного объединения ММК входят следующие предприятия:

— ЗАО «Русская металлургическая компания» (обеспечивает сервисное обслуживание зданий и сооружений ОАО «ММК», а также обеспечение технологических перевозок коксохимического производства)

— ЗАО «Механоремонтный комплекс» (обеспечивает проведение ремонтов и поставки сменного, нестандартного оборудования и запасных частей)

— ООО «Электроремонт» (обеспечение надежное функционирование электро- и энергооборудования)

— ООО «НПО «Автоматика» (занимается внедрением средств и систем автоматизации в цехах и производствах ОАО «ММК»)

— ООО «Автотранспортное управление» (обеспечивает перевозки сырья, продукции, оборудования и трудящихся с целью поддержания непрерывного технологического процесса комбината)

— ЗАО «Металлургремонт-1» (производит реконструкции, капитальные и текущие ремонты доменных печей, воздухонагревателей и других объектов доменного производства)

— ООО «Эмаль» (изготавливает стальную эмалированную посуду различного назначения и художественной отделки)

— ЗАО «Строительный комплекс» (производит строительно-монтажные работы и капитальные ремонты промышленных и жилищных объектов)

— ОАО «Магнитогорский институт по проектированию металлургических заводов» (МАГНИТОГОРСКИЙ ГИПРОМЕЗ) (разрабатывает предпроектную, конструкторской, проектно-изыскательскую документацию на всех стадиях проектирования для всех видов инвестиционной деятельности)

— ООО «МРК-Защитные покрытия» (занимается нанесением защитных покрытий на ролики, валы, ёмкости, металлоконструкции любой сложности для их защиты от воздействия агрессивных сред)

— ЗАО «Магнитогорский завод прокатных валков» (производит поставки валков с целью обеспечения бесперебойной работы металлургических производств)

Помимо этого, Магнитогорский металлургический комбинат включает в свою структуру свыше сорока прочих обществ, которые занимаются решением различных вопросов, связанных с деятельностью предприятия, например, организуют реализацию металлопродукции, обеспечивают технологический процесс и техническое обслуживание ОАО «ММК», занимаются решением финансовых и социальных проблем и т.д.

Контакты

Адрес: г. Магнитогорск, ул. Кирова, д. 93

Телефон/Факс: +7 (3519) 24-77-52

E-mail: [email protected]

Сайт : www.mmk.ru

Добавлено 28.03.2008; просмотров: 54689

Видео:Треш истории. Моя работа электриком на Магнитогорском металлургическом комбинате в России.Скачать

Новые обзоры и публикации раздела Материалы и обзоры: промышленность

Видео:Магнитогорский металлургический комбинат | Техногеника 2 | Discovery ChannelСкачать

Магнитогорский металлургический комбинат

| Выпускаемая продкуция: |

| Новости предприятия |

| «Приморский металлургический завод» получил очертания |

|---|

| ММК готовит 200-250 млн долларов |

| 107-летний стан Магнитки отметил 80-летний юбилей |

Видео:Магнитогорский металлургический комбинатСкачать

История возникновения предприятия

«Магнитогорский металлургический комбинат» неразрывно связан с крупными залежами железной руды возле горы Магнитная. Ее удивительные свойства открыли в далеком XVIII веке, когда и была основана одноименная крепость, призванная сберечь руду от кустарей. Тогда же было выдано разрешение на промышленное освоение месторождения, которое так и осталось лишь бумагой. В последующие годы запасами горы Магнитной интересовались крупнейшие ученые, в том числе и экспедиция под руководством Дмитрия Менделеева, оценившая «потенциал» месторождения в 1 млрд пудов. Позже эта оценка была пересмотрена в сторону десятикратного увеличения запасов, но дело до строительства завода дошло только в 30-хх годах XX века.

В 1925 году стартовали работы по проектированию Магнитогорского завода, который должен был работать на местном железорудном сырье и углях Кузбасса. Согласно расчетам ученых, дополнительные расходы на транспортировку топлива из Сибири компенсировало повышенное содержание железа в руде горы Магнитной. В 1928 году проект был утвержден Гипромезом, после чего стартовали работы по строительству комбината. В рамках подготовки к очередной стройке века в 1929 году была проложена железная дорога от Карталы до подножия горы Магнитной, без чего был бы немыслим оперативный подвоз сырья и транспортировка готовой продукции. Тогда же начали промышленную разработку месторождения, руда которого на первом этапе отправлялась на другие уральские заводы. В строительстве ММК принимали участие вольнонаемные работники, а также иностранные, в основном американские и немецкие специалисты. Как и на всех объектах того времени, при возведении Магнитогорского завода и самого Магнитогорска использовали труд заключенных и спецпереселенцев.

Первая домна Магнитки заработала в феврале 1932 года, когда дала чугун первая домна. В том же году задули вторую доменную печь, а год спустя начали работать еще 2 домны и мартеновский цех. В 1934 году завод перешел на полный цикл производства, запустив сортопрокатный стан 500. Уже через два года гора Магнитная давала каждую пятую тонну руды, добытую в СССР, или 5,5 млн тонн в год.

В 1941 году волею судеб ММК освоил и новый для себя вид проката. В тот год стране понадобились большие объемы броневой стали, и на Магнитке был найден остроумный выход — лист стали катать на блюминге, который изначально для этих целей не предназначался (блюминг обжимает слиток в квадратную заготовку для сортопрокатного передела). Эта технология позволяла продержаться до октября, когда заработал эвакуированный из Мариуполя стан 4500. В годы войны ММК обзавелся еще одной листопрокатной линией (станом 2350 из Запорожья), новой доменной печью, несколькими агломашинами, коксовыми батареями и мартеновскими печами.

В послевоенное время Магнитка продолжила свое развитие. Здесь освоили плавку в двухванном сталеплавильном агрегате, технологию вакуумирования стали, запустили новые доменные печи, мартены, прокатные мощности и довели производство стали до 15 млн тонн в год. При этом в силу отсутствия непрерывной разливки стали объемы выпуска готового проката составляли всего 12 млн тонн. Несколько запоздало на ММК начали строить кислородно-конвертерный цех, который был введен в эксплуатацию только в 1990 году. Спустя два года «Магнитогорский металлургический комбинат» реорганизован в акционерное общество.

В конце XX и начале XXI века на ММК проводились работы по переходу от старой советской металлургии к новым технологиям производства. Это потребовало замены морально устаревших и физически изношенных агрегатов современными технологическими линиями. Вследствие поступательного развития Магнитка сохранила свое значение в российской металлургии, оставаясь одним из лидеров по производству стали в РФ и мире. На базе комбината была построена настоящая металлургическая «империя» со своими горнодобывающими и перерабатывающими предприятиями. Группа ММК обзавелась рудниками, метизными, сервисными предприятиями и даже собственным сталеплавильным активом в Турции. Сейчас комбинат продолжает реорганизацию, вкладывая значительные средства в инвестиционные проекты.

Видео:Магнитогорский металлургический комбинатСкачать

Состав производственных мощностей

ММК — настоящий металлургический гигант с полным циклом производства. Предприятие остается градообразующим: сейчас на комбинате трудится около 18 тысяч человек. Оно производит около 17% всей российской стали. Ассортимент продукции Магнитки включает листовой и сортовой прокат, Общая площадь комбината составляет более 11,8 тыс. га.

Горно-обогатительное производство

Горно-обогатительный комплекс объединяет Рудник, рудообогатительные фабрики, производство извести, агломерационные мощности ММК. Конечной продукцией первого передела является агломерат для доменных печей. После запуска аглофабрики №5 в 2019 году общая мощность комбината выросла до 11,2 млн тонн агломерата в год.

Цех рудообогатительных фабрик

Цех начал работу в 1931 году, когда была запущена первая дробильно-обогатительная фабрика Магнитки. Сейчас в составе подразделения работают 4 участка:

- дробильно-обогатительная фабрика №5;

- дробильно-обогатительная фабрика сульфидных руд;

- шламовый участок;

- вакуум-фильтрационная установка.

Цех перерабатывает руду Куйбаса, Малого Куйбаса, Подотвального, Сосновского и Богословского месторождения, а также шламы из местного шламохранилища.

Агломерационное производство

Производство агломерата на ММК объединяет мощности трех аглофабрик №2, №3 и №5 суммарной производительностью около 11,2 млн тонн агломерата. В 2019 году была запущена аглофабрика №5, в строительство которой инвестировали около 30 млн руб. Две агломашины этой аглофабрики имеют суммарную площадь спекания около 300 м 2 на каждую аглоленту и могут производить 5,5 млн тонн агломерата в год. Производителем оборудования стала китайская компания Sinosteel Equipment & Engineering.

Дробильно-обжиговый цех

Дробильно-обжиговая линия ММК организован в 2004 году. Сейчас это подразделение объединяет дробильно-сортировочные агрегаты, обжиговые печи и установка по производству флюидизированной извести. Цех снабжает доломитом, известняком и известью последующие переделы комбината.

Коксохимическое производство

Производство кокса на ММК представлено углеподготовительным цехом, тремя коксовыми цехами с 9 коксовыми батареями, двумя цеха улавливания и цехом переработки химических продуктов. Коксовые батареи полностью обеспечивают комбинат топливом для доменной плавки, а также отгружают около 8% продукции сторонним потребителям.

Коксохимическое производство Магнитки считается наиболее производительным в РФ. Оно способно производить 6 млн тонн основного продукта. Подразделение производит кокс для доменного цеха, а также сопутствующие химические продукты: коксовый газ, серу, бензол, сульфат аммония, каменноугольный пек, нафталин и пр. К 2022 году ММК планирует запустить новую коксовую батарею №12 производительностью 2,5 млн тонн в год. По контракту с общим бюджетом 682 млн долларов поставку оборудования обеспечит китайская компания Sinosteel Equipment & Engineering.

Доменное производство

Доменный цех ММК заработал в 1932 году. Сейчас в состав подразделения входят 8 доменных печей (печи №1, 2, 4, 6-10) суммарным полезным объемом около 12,3 м 3 . Также в состав цеха входит 6 разливочных машин, предназначенных для получения чушкового чугуна. В 2019 году комбинат произвел 10 млн тонн чугуна, большая часть которого переработана в конвертерном цехе.

Состав доменного цеха:

- ДП-1 введена в эксплуатацию в 1932 году. Агрегат построен по проекту американской компании «Макки» и имеет полезный объем V = 1370 м 3 при номинальной производительности P = 1,25 млн тонн чугуна в год;

- ДП-2: 1932 год запуска / V = 1370 м 3 / P = 1,35 млн тонн;

- ДП-4: 1933 год запуска / V = 1370 м 3 / P = 1,25 млн тонн;

- ДП-6: 1943 год запуска / V = 1381 м 3 / P = 1,25 млн тонн;

- ДП-7: 1952 год запуска / V = 1371 м 3 / P = 1,2 млн тонн;

- ДП-8: 1954 год запуска / V = 1371 м 3 / P = 1,2 млн тонн;

- ДП-9: 1964 год запуска / V = 2014 м 3 / P = 1,8 млн тонн;

- ДП-10: 1966 год запуска / V = 2014 м 3 / P = 1,8 млн тонн.

В 2024 году ММК планирует запустить новую доменную печь №11 с полезным объемом 3,8 тыс. м 3 и номинальной производительностью 3,7 млн тонн в год. Размер инвестиций в проект оценивается в 60 млрд руб.

Сталеплавильное производство

Сталеплавильный комплекс ММК включает кислородно-конвертерное и электросталеплавильное производство суммарной производительностью около 15,4 млн тонн стали. Они производят слябовую и сортовую заготовку для дальнейшего прокатного передела. В 2019 году оба цеха выпустили более 12,4 млн тонн стали.

Кислородно-конвертерный цех

ККЦ был введен в эксплуатацию в 1990 году. Номинальная производительность этого подразделения составляет 11,1 млн тонн стали. В его состав входят следующие технологические агрегаты:

- установка десульфурации чугуна, поступающего из доменного цеха;

- 3 кислородных конвертера емкостью по 370 тонн, предназначенных для выплавки жидкого полупродукта;

- участок внепечной обработки с тремя установками «ковш-печь», двумя вакууматорами, двумя агрегатами доводки стали и стендами усреднительной продувки;

- 5 слябовых машин непрерывного литья заготовки толщиной до 300 мм и шириной до 2,7 м (4 криволинейные двухручьевые МНЛЗ + 1 вертикальная одноручьевая МНЛЗ).

Электросталеплавильный цех

ЭСПЦ на ММК был создан в 2006 году на базе мартеновского цеха. Годовая производительность этого подразделения составляет 4,3 млн тонн слябовой и сортовой заготовки. В состав цеха входят:

- 2 дуговые сталеплавильные печи от австрийской фирмы Voest Alpine емкостью по 180 тонн и годовой производительностью по 2 млн тонн стали;

- двухванный 170-тонный сталеплавильный агрегат с годовой производительностью до 1 млн тонн (работает в режиме неполной загрузки для переработки отходов и в период ремонта ДСП);

- участок внепечной обработки с двумя установками «ковш-печь» и дополнительными агрегатами для доводки и усреднения металла;

- 2-ручьевая слябовая МНЛЗ от компании «УРАЛМАШ» производительностью 2 млн тонн слябов,

- 2 5-ручьевые сортовые МНЛЗ от компании VAI производительностью по 1 млн тонн сортовой заготовки сечением 150х150 мм и 152х170 мм.

Производство горячекатаного листа

В состав этого подразделения входят станы горячей прокатки, выпускающие до 12 млн тонн плоского проката в листах и рулонах. В 2019 году ММК произвел 4,8 млн тонн горячекатаного товарного проката и 1 млн тонн толстого листа со стана 5000. В состав подразделения входят три листопрокатных цеха.

Листопрокатный цех № 4

ЛПЦ №4 — производит плоский г/к прокат толщиной 1,8-12 мм и шириной до 2,2 м. Продукция производится на полунепрерывном широкополосном стане 2500. Также в состав цеха входят 3 агрегата поперечной резки проката.

Листопрокатный цех № 10

ЛПЦ №10 — производит до 6 млн тонн плоского г/к проката толщиной 1,2-20 мм и шириной до 1,83 м. Продукция производится на непрерывном широкополосном стане 2000 со следующей комплектацией основного оборудования:

- 4 нагревательные печи с шагающими балками;

- черновая и чистовая группы клетей;

- участок ускоренного охлаждения проката;

- уборочная линия.

Производство толстолистового проката (цехи №1 и №9)

Линия производит толстый горячекатаный лист. В состав подразделения входят следующие прокатные станы:

- стан 2350 для полистной прокатки слябов до получения листа толщиной от 6 до 30 мм и шириной до 2 м;

- стан 4500 катает лист толщиной от 30 до 160 мм и шириной до 2,7 м;

- стан 5000 производит до 1,5 млн тонн толстого листа толщиной от 8 до 160 мм и шириной до 4,85 м для производства труб, судо-, мостостроения, энергетики и решения других высокотехнологичных задач. Это один из 3 российских станов 5000, катающих лист для магистральных труб большого диаметра. Он построен в 2009 году и обошелся Группе ММК в 39 млрд руб. или 1,3 млрд долларов. Оборудование поставила немецкая компания SMS Group.

Производство холоднокатаного листа

Подразделение объединяет станы холодной прокатки, мощности для нанесения покрытий и линии последующего передела. В 2019 году ММК произвел 1 млн тонн холоднокатаного товарного проката и около 3 млн тонн продукции глубокой переработки, в частности, 140 тыс. тонн белой жести, 1,8 млн тонн оцинкованного листа, 660 тыс. тонн проката с полимерными покрытиями, 120 тыс. тонн ленты, 220 тыс. тонн труб и гнутых профилей. В состав подразделения входят четыре листопрокатных цеха и цех покрытий.

Листопрокатный цех № 3

ЛПЦ №3 производит холоднокатаный лист, оцинкованый лист, черную и белую жесть. В комплекс подразделения входит следующее основное оборудование:

Листопрокатный цех № 5

ЛПЦ №5 производит холоднокатаный автолист, плоский прокат для эмалирования, лист общего назначения и подкат для других производств. В комплекс подразделения входит следующее основное оборудование:

- 5-клетьевой стан 1200 для производства черной жести и листа толщиной до 0,15 мм и шириной до 1 м;

- 2 дрессировочных стана 1200;

- непрерывный травильный агрегат, три агрегата электролитического обезжиривания, агрегаты продольной и поперечной резки;

- агрегат электролитического лужения для получения 0,11 млн тонн белой жести;

- агрегат непрерывного горячего цинкования листа мощностью 0,5 млн тонн.

Листопрокатный цех № 8

ЛПЦ №8 производит штрипс, ленту, гнутые профили и электросварные трубы. В комплекс подразделения входит следующее основное оборудование:

- агрегат продольной резки рулонов;

- 4 профилегибочных стана;

- 3 трубоэлектросварочных агрегата;

- непрерывный травильный агрегат;

- агрегат непрерывного горячего цинкования;

- 5-клетьевой стан 630 для выпуска х/к ленты толщиной до 4 мм и шириной до 0,46 м;

- 2-клетьевой дрессировочный стан 630;

- агрегаты продольной резки;

- участок термообработки из 45 колпаковых печей.

Листопрокатный цех № 11

ЛПЦ №11 заработал в 2011 (первая очередь) – 2012 годах (вторая очередь). Он включает оборудование для производства 2,1 млн тонн х/к и оцинкованного листа шириной от 0,85 до 1,88 и толщиной 0,3 до 3 мм. Поставщиком основных систем стала компания SMS Demag. Объем вложений в проект оценивается в 1,5 млрд долларов, что стало наиболее масштабной инвестицией десятилетия в РФ. В комплекс подразделения входят следующие технологические участки:

- непрерывная травильная линия, совмещенная с 5-клетьевым станом 2000 холодной прокатки листа;

- агрегат непрерывного горячего цинкования годовой производительностью 0,45 млн тонн;

- агрегат непрерывного отжига и горячего цинкования годовой производительностью 0,65 млн тонн.

Цех покрытий

Цех объединяет мощности для выпуска горячеоцинкованого листа, плоского проката с полимерными покрытиями, черной и белой жести. В комплекс подразделения входят следующие технологические участки:

- 3 агрегата непрерывного обезжиривания;

- стан 1200 для холодной прокатки листа;

- 2 дрессировочных стана;

- агрегат непрерывного отжига;

- агрегат непрерывного лужения;

- 3 агрегата непрерывного горячего цинкования;

- 2 агрегата полимерных покрытий;

- 3 агрегата поперечной резки жести и листа.

Сортопрокатное производство

Комплекс оборудования для выпуска сортового проката объединяет мощности трех прокатных станов, работающих на непрерывнолитой сортовой заготовке из электросталеплавильного цеха. Основная продукция: прутки, катанка и арматура. В 2019 году ММК выпустил 1,35 млн тонн сортового проката при номинальной производительности оборудования на уровне 2,2 млн тонн продукции.

В состав сортопрокатного производства Магнитки входят следующие технологические участки:

- непрерывный 16-клетьевой стан 450 производства итальянской фирмы Danieli производительностью около 0,8 млн тонн крупного и среднего сорта;

- непрерывный 18-клетьевой стан 370 Danieli производительностью около 0,6 млн тонн мелкого и среднего сорта. Технологическая линия оснащена участком ускоренного водяного охлаждения для получения термомеханически упрочненной арматуры;

- непрерывный 29-клетьевой стан 170 Danieli производительностью около 0,75 млн тонн мелкого сорта и проволоки. Технологическая линия оснащена участком ускоренного водяного охлаждения для получения термомеханически упрочненной арматуры и оборудованием «Стелмор» для выпуска сорбитизированной катанки.

Видео:Музей Магнитогорского Металлургического Комбината. ЭкскурсияСкачать

Каталог продукции

- Слябы непрерывнолитые толщиной 250 мм и шириной от 0,75 до 2,5 м;

- Сортовая непрерывнолитая квадратная и прямоугольная заготовка сечением 124х124 мм, 150х150 мм и 152х170 мм;

- Плоский прокат Magstrong высокопрочный, криогенный, конструкционный и износостойкий;

- Плоский прокат горячекатаный в рулонах шириной 0,22-1,83 м и толщиной 1,5-12 мм общего назначения, а также для производства труб, сварных и клепаных конструкций, для переката на х/к лист, для автомобильной промышленности, для штамповки и пр.;

- Плоский прокат горячекатаный в листах шириной 0,28-2,5 м и толщиной 4-160 мм для тех же целей, а также для производства колесных дисков, деталей трубопроводов, судостроения, изготовления котлов и сосудов;

- Плоский прокат холоднокатаный в рулонах шириной 0,5-2,3 м и толщиной 0,4-3 мм для холодной штамповки, эмалирования, гибки, вытяжки, автопрома и прокат общего назначения;

- Плоский прокат холоднокатаный в листах шириной 0,71-2,3 м и толщиной 0,3-3 мм для тех же целей;

- Лента холоднокатаная в рулонах и пачках шириной от 10 до 900 мм и толщиной 0,6—4 мм;

- Жесть черная в рулонах и пачках шириной от 712 до 820 мм и толщиной 0,16—0,4 мм;

- Жесть белая в рулонах и пачках шириной от 712 до 820 мм и толщиной 0,16—0,36 мм;

- Плоский прокат оцинкованный в рулонах и листах шириной 1-1,65 м и толщиной 0,4-2 мм;

- Плоский прокат с полимерным покрытием (лакокрасочное, акрил, эпоксид, полиэфир, пластизоль, поливинилхлорид, полиуретан и пр.) в рулонах шириной 0,7-1,65 м и толщиной 0,2-1,2 мм;

- Трубы ВГП диаметром 21,3-50 мм;

- Трубы круглые электросварные прямошовные (оцинкованные и неоцинкованные) диаметром 21,3-159 мм;

- Трубы квадратные сечением 25х25 мм;

- Трубы прямоугольные сечением от 28х25 мм до 50х25 мм;

- Профили гнутые (швеллеры, уголки, С-образные, корытные, гофрированные, замкнутые профили);

- Катанка диаметром 5,5-16 мм;

- Круг горячекатаный диаметром 5-75 мм;

- Квадрат горячекатаный размером от 14х14 мм до 65х65 мм;

- Шестигранник горячекатаный размером 24-40 мм;

- Полоса горячекатаная толщиной 4-36 мм и шириной 60-200 мм;

- Арматура A-I, A-III, A400C, Aв400C,A500C, A600C, Ат800, В500В диаметрами от 6 до 40 мм;

- Уголок стальной равнополочный горячекатаный от 25х25х4 мм до 125х125х16 мм;

- Уголок стальной неравнополочный горячекатаный от 63х40х5 мм до 110х70х8 мм;

- Швеллер горячекатаный от №5У до №18У;

- Двутавр горячекатаный №12;

- Сопутствующая продукция: кокс, орешек, коксовая мелочь, бензол, нафталин, сульфат аммония, шлак, щебень, песок шлаковые, строительный камень, известняк, доломит, известь, кислород, аргон, азот, цемент, окись железа, лопата штыковая, лопата совковая.

Видео:In the Air! Магнитогорский металлургический комбинат (ММК)Скачать

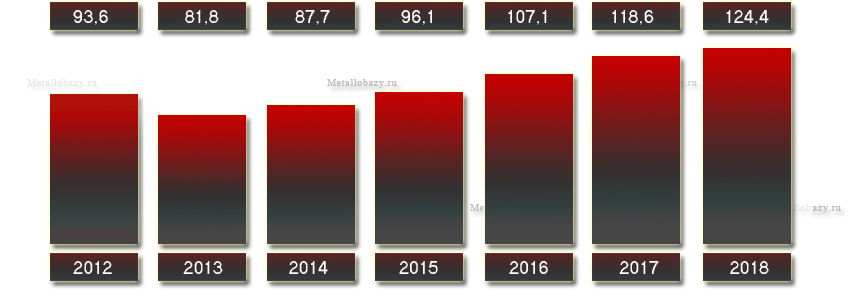

Экономические показатели

В 2019 году Группа ММК, в состав которой входит «Магнитогорский металлургический комбинат», обеспечила выручку в размере 7,566 млрд долларов, что на 7,9% ниже показателей 2018 года. Такая динамика объясняется незначительным снижением производства стали (-1,6%), а также ценовыми колебаниями на металлопродукцию. Что касается показателей ПАО ММК, то доходы предприятия в 2010-2018 выросли в 2,3 раза, увеличившись до 458 млрд руб. При этом чистая прибыль комбината в 2018 году составила 63,7 млрд руб. с годовым ростом на 6,4 млрд руб.

Выручка ПАО ММК с 2012 по 2018 года.

В целом положением «Магнитки» следует считать устойчивым. Предприятие является основным производителем проката в России, располагая мощностями для выпуска 12,5 млн тонн стали. Оно работает на собственном железорудном сырье, металлоломе, флюсах и коксующемся угле и имеет широкую номенклатуру продукции, начиная от листа, сортовых и фасонных профилей и заканчивая трубами и метизным переделом на дочерних предприятиях. В последние десятилетия ММК реализует масштабную программу реконструкции и строит новые мощности для производства агломерата, чугуна, стали и проката, что позволяет снизить издержки и укрепить положение в отрасли.

Видео:Магнитогорск и металлургический комбинатСкачать

Собственники и руководители

Владельцы:

«Магнитогорский металлургический комбинат» входит в структуру Группы ММК, подконтрольной миллиардеру Виктору Рашникову (№15 в списке богатейших бизнесменов РФ от Forbes с состоянием в 7,3 млрд долларов), который владеет 84,26% обыкновенных акций предприятия.

Руководители:

Генеральные директора ММК:

- с 1933 по 1937 год: Завенягин Авраамий Павлович;

- с 1937 по 1939 год: Коробов Павел Иванович;

- с 1940 по 1951 год: Носов Григорий Иванович;

- с 1951 по 1954 год: Борисов Александр Филиппович;

- с 1954 по 1960 год: Воронов Феодосий Дионисьевич;

- с 1960 по 1961 год: Зудин Владимир Михайлович;

- с 1961 по 1968 год: Воронов Феодосий Дионисьевич;

- с 1968 по 1973 год: Филатов Андрей Дмитриевич;

- с 1973 по 1979 год: Галкин Дмитрий Прохорович;

- с 1979 по 1985 год: Радюкевич Леонид Владимирович;

- с 1985 по 1991 год: Ромазан Иван Харитонович;

- с 1991 по 1997 год: Стариков Анатолий Ильич;

- с 1997 по 2005 год: Рашников Виктор Филиппович;

- с 2005 по 2011 год: Сеничев Геннадий Сергеевич;

- с 2011 по 2014 год: Дубровский Борис Александрович;

- с 2014 года по н.в.: Шиляев Павел Владимирович.

Видео:Магнитогорский Металлургический Комбинат (ММК) - мини-обзор компанииСкачать

Зимний Магнитогорск: один из крупнейших центров чёрной металлургии в мире

В Челябинской области есть много городов, которые добывают в недрах земли руду и перерабатывают её в металл. Один из них – Магнитогорск, один из крупнейших центров чёрной металлургии в мире.

Название городу дала гора Магнитная. Город расположен на обоих берегах реки Урал. В нём живут 407 тысяч человек, и это один из крупнейших в России городов, не являющихся столицами субъектов РФ.

За то, что этот город существует, можно сказать спасибо в том числе Менделееву и Бауману. В годы войны каждый второй танк и каждый третий снаряд сделаны из магнитогорской стали. А сегодня все 10-рублёвые монеты изготавливаются из металла, который добывается в Магнитогорске.

Видео:Магнитогорский Металлургический КомбинатСкачать

История и промышленность

Впервые о поселении на месте сегодняшнего Магнитогорска упомянули в 1743 году – это была станица Магнитная, крепость, опорный пункт пограничной и оборонительной линии Оренбуржья. Когда в 1865 году пограничная линия была расформирована, посёлок Магнитный стал центром казачьей станицы из десяти посёлков.

В те времена, когда здесь была казачья станица, предприниматели И. И. Твердышев и И. С. Мясников обратились к властям за закреплением за ними горы Магнитной и добычи железной руды для её переработки на железоделательных заводах.

Документ они получили в 1752 году, и они получили право строить заводы на реках Авзян и Тирлянка. Так они основали 15 металлургических заводов. Затем горой владела семья Пашковых – до 1874 года, когда за долги все заводы, земли и рудники продали немецко-бельгийской фирме «Вогау и Ко».

В 1899 году в ходе очередного обследования Урала, которое проходило под руководством Д. И. Менделеева, вывод был таков: «Без сомнения, эксплуатация Магнитной должна и будет иметь другие размеры, могущие в десятки раз превзойти текущую ничтожную выработку».

Позже исследование В. И. Баумана и И. М. Бахурина позволили увеличить объём разведанных запасов руд до 10 миллиардов пудов (1 пуд = 16,38 кг). Но технологий было недостаточно для того, чтобы добыть эти запасы: добычу вели до 3 месяцев в году, и в год доставали не более 3 млн пудов.

Затем началась революция. Строительство нового завода приостановили, пока в 1925 году партконференция РКП(б) не поставила строительство нового металлургического завода первоочередной задачей. Площадку определили, и в 1928 году рассмотрели несколько проектов завода у горы Магнитной.

Строительство началось в 1929 году. Посёлки станицы Магнитной постепенно вошли в состав Магнитогорска, и само поселение получило статус города в 1931 году. На строительство предприятия в 1920-х и 1930-х прибывали люди со всего СССР. Помогали строить предприятие зарубежные специалисты, в том числе американские: в США тогда началась «Великая депрессия», и промышленные архитекторы не имели заказов в стране. Советское правительство получило от бюро Albert Kahn, Inc. целую программу промышленного строительства в Советском Союзе, известную в советской истории как «индустриализация в СССР».

На стройке работали более 800 иностранных специалистов. Центральная электростанция комбината строилась немецкой компанией AEG, огнеупорное производство налаживалось немецкой Krupp & Reismann, а горнорудное — британской Traylor. Американская Clearing Mach Corp. спроектировала и поставила основные конструктивные части, включая 8 самых больших печей.

История и жизнь города неразрывно связана с главным предприятием.

К 1939 году население города достигло 146 тысяч человек.

Началась Великая Отечественная война. Комбинат перешёл на выпуск броневой стали и прокатку броневого листа. Для выпуска броневой стали специалистам пришлось придумывать новый подход – ведь до этого на завод делали «гражданские» сорта металла. Всего через 30 дней новый процесс был налажен. Затем нужно было делать броневой лист – его решили катать на блюминге, прокатном агрегате для обжатия стальных слитков и превращения их в заготовку квадратного сечения, или «блюмсы». Расчёты инженеров оказались верны, и завод смог предоставить фронту броневые листы.

За то, что специалисты завода без соответствующего оборудования смогли придумать технологию и начать прокатывать броневые листы, 14 работников наградили орденами и медалями Советского Союза.

Тогда же в Магнитогорске наладили отливку бронеколпаков для дотов и артиллерийских полукапониров, а также башен для танков КВ. Начали делать бандажи для танков, которые обычно делают на танкостроительных заводах. В разгар Курской битвы здесь удвоили выпуск заготовок снарядов для танков.

В итоге более 2000 магнитогорцев наградили орденами и медалями СССР.

В то же время на комбинат везли оборудование с эвакуированных из прифронтовых районов заводов – всего 34 предприятия.

После войны Магнитогорск продолжил развиваться как флагман чёрной металлургии. К 1969 году в городе жили уже 365 тысяч человек, в городе действовало 8 средних специальных учебных заведений, 15 профтехучилищ, 92 школы, был драмтеатр, телевизионный центр, 7 кинотеатров, 18 ДК и клубов и более 100 библиотек. А на 1992 год пришёлся пик населения – 441 тысяча человек проживали в Магнитогорске.

Градообразующее предприятие города – Магнитогорский металлургический комбинат, или «Магнитка». На нём задействованы по данным на 2019 год 17,6 тысяч человек. Комбинат представляет собой комплекс с полным производственным циклом – от подготовки железорудого сырья до глубокой переработки чёрных металлов. В ММК входит более 60 организаций.

Также в городе действуют:

Научно-производственное объединение «БелМаг», которое производит запчасти для автомобилей ВАЗ, ГАЗ и наиболее популярных в России иномарок.

Магнитогорский электронный завод, выпускающий сварочные электроды.

Механоремонтный комплекс (входит в ММК).

Магнитогорский крановый завод.

Магнитогорский цементно-огнеупорный завод.

Магнитогорский метизно-калибровочный завод (входит в ММК).

Видео:Магнитогорский металлургический комбинатСкачать

Экология

В список из 22 самых грязных городов России Магнитогорск не вошёл в 2019 году. Тогда по представленным Минприроды РФ данным городами с самым загрязнённым воздухом оказались те, что находятся в азиатской части России, включая Норильск, Иркутск, Новокузнецк, Барнаул и другие.

В октябре 2020 года городами с самым грязным воздухом на Урале назвали Магнитогорск и Курган: таковы результаты замеров с 2010 по 2019 годы. Причиной была работа градообразующего предприятия: «В течение последних десяти лет основными загрязнителями в Магнитогорске был формальдегид, бензопирен, взвешенные вещества, диоксид азота, а в отдельные годы — оксид углерода, фенол и аммиак».

При этом отметили тот факт, что показатели улучшились. Если в 2016 году индекс загрязнения по бензопирену составлял 38,5 (ПДК) предельно допустимых концентраций, то к 2019 он снизился до 7 ПДК. Сказывается положительный эффект мероприятий, направленных на улучшение экологии города.

Среди таких мероприятий: вывод из работы отдельных подразделений, введение в работу оборудования вроде систем пылеподавления, реконструкция различных систем завода, высаживание саженцев «Ивы шаровидной» и «Сирени венгерской», о чём отчитывается завод.

По данным мониторинга Роспотребнадзора, Магнитогорск в январе 2021 года оказался на третьем месте в списке 12 городов России с самым грязным воздухом. За чистотой воздуха городов России (а сейчас проблемы с загрязнением есть более чем в 40 регионах) теперь будет следить единая информационная система мониторинга загрязнения атмосферы.

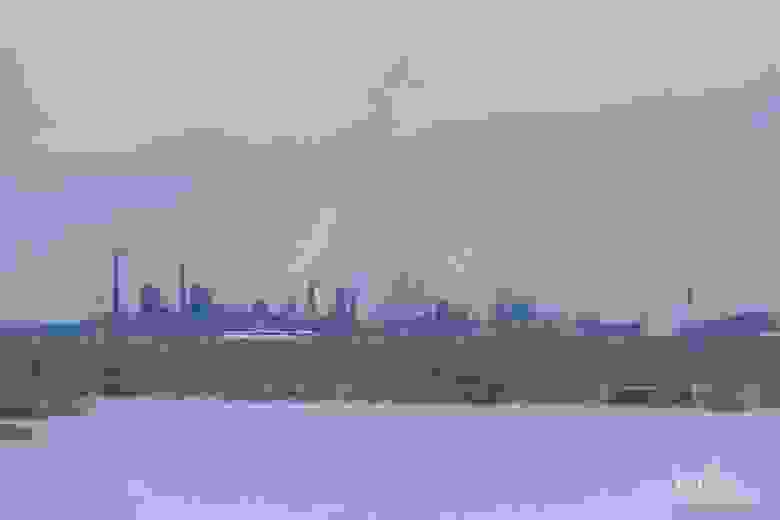

Иногда саму промзону не видно из-за дыма.

Видео:1983г. Магнитогорск. металлургический комбинат. обеспечение питаниемСкачать

Каково жить в Магнитогорске зимой

В Магнитогорске живут более 400 тысяч человек. Это один из крупнейших российских городов, если не брать в расчёт миллионники – в рейтинге из 1117 городов России он занимает 44 место по численности населения. Средняя зарплата в городе составляет 33 тысячи рублей. Если брать рабочие профессии, то токарь расточник в среднем получает 83 тысяч рублей, машинист ППУ или машинист экскаватора – 78 тысяч.

Магнитогорск расположен на двух берегах реки Урал. Если левобережная часть немного подзабыта, то правобережная представляет собой вполне обычный город. Но при этом, что важно, здесь нет проблем с собаками, и другие опасности жителей не поджидают. В городе есть множество ресторанов, несколько кинотеатров, спорткомплексы.

Как и во многих городах (в том числе и крупных), местами за жилыми домами следят не очень хорошо, детские площадки местами выглядят страшно. Вот это чудо архитектуры вообще непонятно, на чём держится.

Как обычно это бывает зимой, тротуары чистят не везде. Это проблема не только маленьких, но и больших городов. И столиц в том числе.

На набережной не хватает заборов.

Так выглядит детская городская больница.

В былые времена архитектура была очень интересной.

Так этот дом выглядит изнутри.

А так выглядит один из главных центров чёрной металлургии.

А это город с другого ракурса.

Центральная площадь города.

Левобережная часть немного более обветшалая. В этой части города, видимо, ничего не меняется с его основания. И дело не только в обновлениях, новых постройках (то есть их отсутствии), а о том, что ремонтировать и сохранять дома и сооружения городу здесь не удаётся по каким-то причинам.

А это смотровая площадка. Отсюда можно рассмотреть весь город, но площадку не расчищают и не очищают от наскальной живописи.

Магнитогорск – это среднестатистический промышленный город. При этом с точки зрения промышленности это один из крупнейших мировых центров чёрной металлургии. Это крупный город, который имеет благодаря своей истории и производственным мощностям огромный потенциал. Но потенциал этот не использует.

💥 Видео

Магнитогорский металлургический комбинатСкачать

В листопрокатном цехе Магнитогорского металлургического комбината произошло возгораниеСкачать

Магнитогорский Металлургический КомбинатСкачать

Магнитогорский металлургический комбинат (ММК)Скачать

1981г. Магнитогорск. металлургический комбинат - 50 лет.Скачать

Магнитогорский металлургический комбинат Стан 5000Скачать

ММК Магнитогорский Металлургический Комбинат. 5я аглофабрика😄Скачать

Металлопродукция - ПАО «Магнитогорский Металлургический Комбинат».Скачать