Видео:Площади фигур. Сохраняй и запоминай!#shortsСкачать

Расчет площади печатной платы

Для дальнейшей работы следует определить по справочникам или информации из интернета габаритные размеры радиоэлементов схемы. В идеальном случае, необходимо произвести замер приобретенных ЭРЭ, например, с помощью штангенциркуля.

Площади установочных поверхностей элементов, используемых в разрабатываемом устройстве, сводят в таблицу 2.

Таблица 2 — Площади установочной поверхности ЭРЭ

| Элементы | Вариант установки | Габаритные размеры | Площадь одного элемента, мм 2 | Количество элементов | Общая площадь, мм 2 |

| L, мм | B, мм | ||||

| Диод КД103А VD1-VD10 |

В столбец 1 заносят элементы в соответствии с перечнем элементов и их обозначение. Рекомендуется в отдельные строки заносить элементы разных типоразмеров, а одинаковые – группировать.

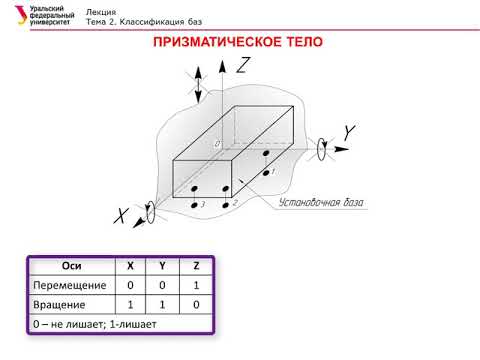

В столбец 2 прописывают вариант установки элемента в соответствии с ГОСТ 29137-91 «Формовка выводов и установка изделий электронной техники на печатные платы. Общие требования и нормы конструирования».

В столбцы 3 и 4 заносят длину и ширину элемента, округляя значения в большую сторону. При этом площадь, занимаемую элементом, заменяют прямоугольником, в который может быть вписан данный элемент вместе с устройствами крепления и монтажа. Установочные размеры для элементов, устанавливаемых в отверстия печатной платы, следует выбирать кратными шагу координатной сетки 2,5 или 1,25 мм в соответствии с ГОСТ 10317-79 «Платы печатные. Основные размеры», либо в соответствии с ГОСТ Р 51040-97 «Платы печатные. Шаги координатной сетки».

Для получения значения столбца 5 определяют по формуле:

где L и B – габаритные размеры элемента, занесенные в столбцах 3 и 4.

В столбце 6 указывают количество элементов данного типоразмера.

Общая площадь группы элементов (столбец 7) получают произведением чисел столбцов 5 и 6.

По окончании заполнения таблицы производят расчет площади, занимаемой всеми элементами на печатной плате. Для этого используют выражение:

где Si – площадь одного элемента (столбец 5),

N – количество ЭРЭ одного типа, устанавливаемых на печатную плату (столбец 6).

К полученному значению следует прибавить площадь, занимаемую крепежными отверстиями.

Далее, определим коэффициент заполнения КS печатной платы из следующих соображений:

— если КS менее значения 0,3, то, следовательно, компоновка плохая;

— если значение КS более 0,8, то усложняется обеспечение теплового режима и электромагнитной совместимости.

Далее, с учетом рекомендуемого значения коэффициента заполнения площади для конкретного типа РЭА, получим значение площади печатной платы SПП:

| (6) |

Далее, задаваясь, например, значением длины платы, определяют ширину в соответствии с ГОСТ 10317-79:

— размеры каждой стороны печатной платы должны быть кратными 2,5 при длине до 100 мм; 5 при длине до 350 мм; 20 при длине более 350 мм;

— максимальный размер любой из сторон печатной платы не должен превышать 470 мм;

— соотношение линейных размеров сторон печатной платы должно быть не более 3:1 и выбирается из ряда 1:1; 1:2; 2:3; 2:5;

— толщину плат определяют исходя из механических требований, предъявляемых к конструкции печатного блока, с учетом метода изготовления; рекомендуются платы толщиной 0,8; 1,0; 1,5; 2,0; 2,5; 3,0 мм.

| (7) |

Рассмотрев несколько возможных вариантов соотношения сторон печатной платы и по ГОСТ 10317-79 выбирают окончательный вариант, определив итоговую площадь печатной платы.

Для определения объема печатной платы необходимо знать ее высоту H, которая определяется с учетом превышения над плоскостью платы самого высокого ЭРЭ плюс толщина основания ПП.

| (8) |

Таким образом,

Далее, используя размеры печатной платы и варианты установки элементов, производят компоновку печатной платы, например, с помощью программы DipTrace. Затем студенты выполняют сборочный чертеж печатного узла.

Расчетное задание

1. Составьте таблицу, аналогичную таблице 2 для заданной схемы.

2. Произведите расчеты по формулам (4) – (8).

Видео:ТО. Лекция 2. Установочные элементы. 24.09.20Скачать

Определяем установочную площадь всех элементов на плате, если

2. Определяем установочную площадь всех элементов на плате, если

Куст.=1,2; Куст — коэффициент установки.

Sуст =1078,8*1,2=1294,56 мм 2

3.Определяем площадь печатной платы, которая необходима для установки элементов с учетом расстояния между элементами и выводами, а установки элементов с учётом расстояния между элементами и выводами а также для обеспечения нормальных тепловых режимов работы по формуле Sпов.= Sуст/Кисп ,. где Кисп – коэффициент использования Кисп=0,9

4.Определяем площадь, необходимую для размещения элементов крепления. Принимаем, что плата устанавливается на четыре штифта. Площадь

Sшт.=25 мм 2 *4=100 мм 2

5.Определяем общую площадь печатной платы

6. Исходя из полученной площади, выбираем ширину платы В=35мм, тогда длина платы

L= Sпл.общ /В=2852,96/35=81,5мм. Принимаем L=82мм.

2.1.2 Расчет параметров металлизированных отверстий

1. Исходя из диаметров выводов элементов, которые устанавливаются на плату (табл.) определяем диаметр металлизированных отверстий, если толщина металлизированного покрытия при металлизации гальваническим методом mпок.=0,005мм. Зазор между выводом и стенкой металлизированного покрытия К=0,2мм.

2. Элементы, которые устанавливают, имеют следующие диаметры выводов:

3. Диаметры металлизированных отверстий вычисляем по формуле

4.Определяем параметры контактных площадок вокруг металлизированных отверстий. Контактные площадки выполняются в виде контактного кольца с обеих сторон платы. Необходимая радиальная величина В=0,55мм, технологический коэффициент на ошибку С=0,1, тогда dкп1= dотв 1+2*В+С

5.Исходя из полученных размеров металлизированных отверстий и диаметров выводов элементов выбираем технологически обусловленные размеры металлизированных отверстий.

Полученные данные записываем в табл.

| N п.п. | Диаметр выводов элемента, мм | Расчетные данные | Стандартные | ||

| Диаметр отв.мм | Диаметр к.площадки, мм | Диаметр отв. мм | Диаметр к.площадки, мм | ||

| 1 | 0,6 | 1,1 | 2,3 | 0,9 | 2,3 |

| 2 | 0,6 | 1,1 | 2,3 | 0,9 | 2,3 |

| 3 | 0,56 | 1,06 | 2,26 | 0,9 | 2,3 |

| 4 | 0,55 | 1,05 | 2,25 | 0,9 | 2,3 |

| 5 | 0,55 | 1,05 | 2,25 | 0,9 | 2,3 |

| 6 | 0,6 | 1,1 | 2,3 | 0,9 | 2,3 |

Конструктивные параметры печатного монтажа отвечают требованиям, предъявляемым к платам третьего класса точности:

— размеры каждой стороны печатной платы должны быть кратны 2,5мм, при длине до 100мм.

— минимальная ширина печатных проводников 0,25мм.

— минимальный гарантийный поясок вокруг диаметра отверстия 0,1мм.

Видео:Длина окружности. Площадь круга. 6 класс.Скачать

Как считать установочную площадь элемента

Печатные платы — это элементы конструкции, которые состоят из плоских проводников в виде участков металлизированного покрытия, размещенных на диэлектрическом основании и обеспечивающих соединение элементов электрической цепи. Они получили широкое распространение в производстве модулей, ячеек и блоков РЭА благодаря следующим преимуществам по сравнению с традиционным объемным монтажом проводниками и кабелями:

повышение плотности размещения компонентов и плотности монтажных соединений, возможность существенного уменьшения габаритов и веса изделий;

получение печатных проводников, экранирующих поверхностей и электро- и радиодеталей (ЭРЭ) в одном технологическом цикле;

гарантированная стабильность и повторяемость электрических характеристик (проводимости, паразитных емкости и индуктивности);

повышение быстродействия и помехозащищенности схем;

повышенная стойкость и климатическим и механическим воздействиям;

унификация и стандартизация конструктивных и технологических решений;

увеличение надежности узлов, блоков и устройства в целом;

улучшение технологичности за счет комплексной автоматизации монтажно-сборочных и контрольно-регулировочных работ;

снижение трудоемкости, материалоемкости и себестоимости.

К недостаткам следует отнести сложность внесения изменений в конструкцию и ограниченную ремонтопригодность.

Элементами ПП являются диэлектрическое основание, металлическое покрытие в виде рисунка печатных проводников и контактных площадок, монтажные и фиксирующие отверстия.

Общие требования к ПП.

Диэлектрическое основание ПП должно быть однородным по цвету, монолитным по структуре и не иметь внутренних пузырей и раковин, посторонних включений, сколов, трещин и расслоений. Допускаются одиночные вкрапления металла, царапины, следы от удаления одиночных невытравленных участков, проявление структуры материала, которые не ухудшают электрических параметров ПП и не уменьшают минимально допустимых расстояний между элементами проводящего рисунка.

Проводящий рисунок ПП должен быть четким, с ровными краями, без вздутий, отслоений, разрывов, следов инструмента и остатков технологических материалов. Допускаются: отдельные местные протравы не более 5 точек на 1 дм2 ПП при условии, что оставшаяся ширина проводника соответствует минимально, допустимой по чертежу; риски глубиной не более 25 мкм и длиной до 6 мм; остатки металлизации на участках ПП, не уменьшающие допустимых расстояний между элементами.

Для повышения коррозионной стойкости и улучшения паяемости на поверхность проводящего рисунка наносят электролитическое покрытие, которое должно быть сплошным, без разрывов, отслоений и подгаров. В отдельных случаях допускаются: участки без покрытия площадью не более 2 мм2 на 1 проводник, но не более 5 на плате; местные наросты высотой не более 0,2 мм; потемнение и неоднородность цвета покрытия, не ухудшающие паяемость; отсутствие покрытия на торцах проводников. При наличии на печатных проводниках критических дефектов их дублируют объемными (не более 5 проводников для плат размером до 120х180 мм и 10 проводников для плат размером свыше 120х180 мм).

Монтажные и фиксирующие отверстия должны быть расположены в соответствии с требованиями чертежа и иметь допустимые отклонения, определяемые классом точности ПП. Для повышения надежности паяных соединений внутреннюю поверхность монтажных отверстий покрывают слоем меди толщиной не менее 25 мкм. Покрытие должно быть сплошным, без включений, пластичным, с мелкокристаллической структурой и прочно сцепленным с диэлектрическим основанием. Оно должно выдержать токовую нагрузку 250 А/мм2 в течение 3 с при нагрузке на контакты 1-1,5 Н и три-четыре перепайки выводов без изменения внешнего вида, подгаров и отслоений. После циклического воздействия изменения температур сопротивление перехода металлизированного отверстия не должно отличаться более чем на 20% от значения сопротивления в нормальных климатических условиях. Допускаются в отверстиях точечные неметаллизированные участки диаметром не более 0,2 мм. Число таких отверстий на плате не должно превышать 0,3% от общего числа. При недопустимом повреждении металлизированные отверстия восстанавливают с помощью пустотелых заклепок, и их число не должно превышать 2% от общего числа отверстий, но не более 10 шт. на ПП. Переходные несквозные металлизированные отверстия между наружными и внутренними слоями МПП должны быть заполнены смолой в процессе прессования, которая не должна иметь газовых включений и натекать на контактные площадки.

Контактные площадки представляют собой участки металлического покрытия, которые соединяют печатные проводники с металлизацией монтажных отверстий. Их площадь должна быть такой, чтобы не было разрывов при сверлении и остался гарантийный поясок меди шириной не менее 50 мкм. Разрывы контактных площадок не допускаются, так как при этом уменьшаются токонесущая способность проводников и адгезия к диэлектрику. Допускается частичное отслоение отдельных (до 2%) контактных площадок вне зоны проводников и их ремонт с помощью эпоксидного клея. Контактные площадки монтажных отверстий должны равномерно смачиваться припоем за время 3-5 с и выдерживать не менее трех (МПП—двух) перепаек без расслоения диэлектрика, вздутий и отслаивания.

Технологический процесс изготовления ПП не должен ухудшать электрофизические и механические свойства применяемых конструкционных материалов. Сопротивление изоляции между двумя рядом расположенными элементами ПП при минимальном расстоянии между ними 0,2-0,4 мм не должно быть для стеклотекстолита меньше:

а) 10000 МОм при нормальных климатических условиях (температура 25±1°С, относительная влажность 65±15%, атмосферное давление 96-104 кПа);

б) 1000 МОм после воздействия (2 ч) температуры 60±2°С, и 300 МОм после воздействия (2 ч) температуры ±85±2°С;

в) 20 МОм после пребывания 4 сут. в камере с относительной влажностью 93±3% при температуре 40±2°С, 5 Мом — после 10 сут., и 1 Мом — после 21 сут.

Восстановление первоначального значения сопротивления изоляции должно происходить в течение суток.

Электрическая прочность изоляции элементами проводящего рисунка не нарушается при напряжениях:

— 700 В в нормальных условиях;

— 500 В после воздействия относительной влажности 93±3% при температуре 40±2 С в течение 2 сут.;

— 350 и 150 В после воздействия пониженного давления 53,6 и 0,67 кПа соответственно.

Для внутренних слоев МПП указанные значения испытательного напряжения увеличиваются на 15 %.

В процессе производства возникает деформация ПП, которая приводит к их изгибу и скручиванию. Величина деформации определяется механической прочностью фольгированных диэлектриков, характером напряженного состояния после стравливания фольги, правильностью режимов нагрева и охлаждения. На платах толщиной 0,8 мм и менее деформация не контролируется, при толщинах 1,5-3 мм деформация на 100 мм длины не должна превышать: для двуслойных плат на стеклотекстолите 0,8 мм, на гетинаксе 0,9 мм; для однослойных на стеклотекстолите 0,9 мм, на гетинаксе 1,5 мм. При воздействии на ПП повышенной температуры 260-290 °С в течение 10 с не должно наблюдаться разрывов проводящего покрытия, отслоений от диэлектрического основания.

Виды печатных плат. В зависимости от числа нанесенных печатных проводящих слоев печатные платы разделяются на одно- двух- и многослойные. Первые два типа называют также одно- и двусторонними.

Односторонние печатные платы (ОПП) выполняются на слоистом прессованном или рельефном литом основании без металлизации или с металлизацией монтажных отверстий. Платы на слоистом диэлектрике просты по конструкции и экономичны в изготовлении. При невозможности стопроцентной разводки печатных проводников применяются навесные перемычки. Их применяют для монтажа бытовой радиоаппаратуры, блоков питания, устройств техники связи, в простой РЭА и вспомогательной аппаратуре. Низкие затраты, высокую технологичность и нагревостойкость имеют рельефные литые ПП, на одной стороне которых расположены элементы печатного монтажа, а на другой — объемные элементы (корпуса соединителей, периферийная арматура для крепления деталей и ЭРЭ, теплоотводы и др.). В этих платах за один технологический цикл получается вся конструкция с монтажными отверстиями и специальными углублениями для расположения ЭРЭ, монтируемых на поверхность. В настоящее время технология рельефных ПП интенсивно развивается.

Двусторонние печатные платы (ДПП) имеют проводящий рисунок на обеих сторонах диэлектрического или металлического основания и обеспечивают высокую плотность установки компонентов и трассировки. Переходы проводников из слоя в слой осуществляются через металлизированные переходные отверстия. Платы допускают как монтаж компонентов на поверхности, в том числе с двух сторон, так и монтаж компонентов с осевыми и штыревыми выводами в металлизированные отверстия. ДПП являются самой распространенной разновидностью ПП в производстве модулей РЭА, используются в измерительной технике, системах управления и автоматического регулирования. Расположение элементов печатного монтажа на металлическом основании позволяет решить проблему теплоотвода в сильноточной аппаратуре.

Многослойные печатные платы (МПП) состоят из чередующихся слоев изоляционного материала с проводящими рисунками на двух или более слоях, между которыми выполнены требуемые соединения, соединенных клеевыми прокладками в монолитную структуру путем прессования. Электрическая связь между проводящими слоями выполняется специальными объемными деталями, печатными элементами или химико-гальванической металлизацией. По сравнению с ОПП и ДПП они характеризуются повышенной надежностью и плотностью монтажа, устойчивостью к механическим и климатическим воздействиям, уменьшением размеров и числа контактов. Однако большая трудоемкость изготовления, высокая точность рисунка и совмещения отдельных слоев, необходимость тщательного контроля на всех операциях, низкая ремонтопригодность, сложность технологического оборудования и высокая стоимость позволяют применять МПП только для тщательно отработанных конструкций радиоэлектронной аппаратуры.

В РЭА применяются также гибкие печатные платы (ГПП), выполненные конструктивно как ОПП или ДПП, но на эластичном основании толщиной 0,1-0,5 мм. Они применяются в тех случаях, когда плата после изготовления подвергается вибрациям, многократным изгибам или после установки ЭРЭ ей необходимо придать изогнутую форму. Разновидностью ГПП являются гибкие печатные кабели (ГПК), которые состоят из одного или нескольких непроводящих слоев с размещенными печатными проводниками. Толщина ГПК колеблется от 0,06 до 0,3 мм. Они применяются для соединений узлов и блоков РЭА, занимают меньшие объемы и легче круглых жгутов и кабелей, а их производство может осуществляться непрерывно на рулонном материале.

По виду материала основы ПП разделяют на

изготовленные на основе органического диэлектрика (текстолит, гетинакс, стеклотекстолит);

изготовленные на основе керамических материалов;

изготовленные на основе металлов.

По виду соединений между слоями различают ПП с металлизированными отверстиями, с пистонами, изготовленные послойным наращиванием, с открытыми контактными площадками.

По способу изготовления ПП разделяют на платы, изготовленные химическим травлением, электрохимическим осаждением, комбинированным способом.

По способу нанесения проводников ПП делят на платы, полученные обработкой фольгированных диэлектриков, нанесением тонких токопроводящих слоев. Последний способ хорошо отработан на технологии гибридных схем.

Широкое распространение получают МПП на керамической основе. По сравнению с органическими диэлектриками керамика позволяет улучшить теплоотвод, повысить плотность компоновки микросхем (особенно с использованием микрокорпусов). К недостаткам керамических МПП следует отнести их большую массу и небольшие максимальные линейные размеры (ограничены технологией порядка 150 х 150 мм).

Металлические ПП изготавливаются на основе стальных, алюминиевых и инваровых листов. Пластины окисляются и покрываются слоем керамики, эмали, лака или другого диэлектрика. Поверх наносятся печатные проводники, пленочные резисторы, конденсаторы, индуктивности, а затем монтируются микросхемы (как правило, бескорпусные). Преимущества — сравнительно невысокая стоимость, неограниченные размеры, высокая теплопроводность, высокая помехозащищенность, высокая прочность и теплостойкость. Недостатки — высокая удельная емкость проводников и большая масса.

Задачи конструирования печатных плат. В РЭА печатные платы применяют практически на всех уровнях конструктивной иерархии: на нулевом — в качестве основания гибридных схем и микросборок, на первом и последующих — в качестве основания, механически и электрически объединяющего все элементы, входящие в электрическую принципиальную схему РЭА и ее узлов. При разработке конструкции печатных плат решаются следующие взаимосвязанные между собой задачи:

1) схемотехнические — трассировка печатных проводников, минимизация слоев и т.д.;

2) радиотехнические — расчет паразитных наводок, параметров линий связи и пр.;

3) теплотехнические — температурный режим работы ПП, теплоотводы;

4) конструктивные — размещение элементов на ПП, контактирование и пр.;

5) технологические — выбор метода изготовления, защита и пр.

Основные правила конструирования печатных плат.

1. Максимальный размер стороны ПП не должен превышать 500 мм. Это ограничение определяется требованиями прочности и плотности монтажа.

2. Соотношения размеров сторон ПП для упрощения компоновки блоков и унификации размеров ПП рекомендуются следующие: 1:1, 2:1, 3:1, 4:1, 3:2, 5:2 и т.д.

3. Выбор материала ПП, способа ее изготовления, класса плотности монтажа должны осуществляться на стадии эскизного проектирования, так как эти характеристики определяют многие электрические параметры устройства..

4. При разбиении схемы на слои следует стремиться к минимизации числа слоев. Это диктуется экономическими соображениями.

5. По краям платы следует предусматривать технологическую зону шириной 1,5-2,0 мм. Размещение установочных и других отверстий, а также печатных проводников в этой зоне не допускается.

6. Все отверстия должны располагаться в узлах координатной сетки. В крайнем случае, хотя бы первый вывод микросхемы должен располагаться в узле координатной сетки.

7. На печатной плате должен быть предусмотрен ориентирующий паз (или срезанный левый угол) или технологические базовые отверстия, необходимые для правильной ориентации платы.

8. Печатные проводники следует выполнять минимально короткими.

9. Прокладка рядом проводников входных и выходных цепей нежелательно во избежание паразитных наводок.

10. Проводники наиболее высокочастотных цепей прокладываются в первую очередь и имеют благодаря этому наиболее возможно короткую длину.

11. Заземляющие проводники следует изготовлять максимально широкими.

Конструктивные особенности ПП. Ширину печатных проводников рассчитывают и выбирают в зависимости от допустимой токовой нагрузки, свойств токопроводящего материала, температуры окружающей среды при эксплуатации. Края проводников должны быть ровными, проводники без вздутий, отслоений, разрывов, протравов, пор, крупнозернистости и трещин, так как эти дефекты влияют на сопротивление проводников, плотность тока, волновое сопротивление и скорость распространения сигналов.

Расстояние между элементами проводящего рисунка, расположенными на наружных или в соседних слоях ПП, зависит от допустимого рабочего напряжения, свойств диэлектрика, условий эксплуатации и связано с помехоустойчивостью, искажением сигналов и короткими замыканиями.

Координатная сетка чертежа ПП необходима для координации элементов печатного рисунка. В узлах пересечений сетки располагаются монтажные и переходные отверстия. Основным шагом координатной сетки принят размер 0,5 мм в обоих направлениях. Если этот шаг не удовлетворяет требованиям конкретной конструкции, можно применять шаг, равный 0,05 мм. При использовании микросхем и элементов с шагом выводов 0,625 мм допускается применение шага координатной сетки 0,625 мм. При использовании микросхем зарубежного производства с расстояниями между выводами по дюймовой системе допускается использование шага координатной сетки, кратного 2,54 мм.

Диаметры монтажных и переходных отверстий (металлизированных и неметаллизированных) должны выбираться из ряда 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0; 1,1; 1,2; U; 1,4; 1,5; 1,6; 1,7; 1,8; 2,0; 2,1; 2,2; 2,3; 2,4;2,5; 2,6; 2,7; 2,8; 3,0. Монтажные отверстия предназначены для установки микросхем и ЭРЭ, а переходные отверстия для электрической связи между слоями или сторонами ПП.

Размеры ПП, если они специально не оговорены в ТЗ, определяются с учетом количества устанавливаемых элементов, их установочных площадей, шага установки, зон установки разъема и пр. Соотношение линейных размеров сторон ПП должно составлять не более 3:1.

Кривизна ПП (цилиндрическое или сферическое искривление основания) может появиться в результате воздействия высокой температуры и влажности. Допустимое значение изгиба ПП на длине 100 мм составляет для ОПП и ДПП 1,5 мм; для МПП — 2,0 мм.

Допустимая плотность тока для ОПП, ДПП и наружных слоев МПП — 20 А/мм2; для внутренних слоев МПП — 15 А/мм2. Допустимое рабочее напряжение между элементами проводящего рисунка, расположенными в соседних слоях ПП и ГПК, зависит от материала основания печатной платы и не должно превышать значений, указанных в таблице слева.

Допустимые рабочие напряжения между элементами проводящего рисунка, расположенными на наружном слое ПП, зависят от материала основания ПП, условий эксплуатации и не должны превышать следующих значений (см. в таблице ниже).

Классы точности ПП. Отечественным стандартом ГОСТ 23751-86 предусматривается пять классов точности (плотности рисунка) ПП (см. таблицу). Выбор класса точности определяется достигнутым на производстве уровнем технологического оснащения. В КД должно содержаться указание на необходимый класс точности ПП.

Платы первого и второго классов точности просты в изготовлении, дешевы, не требуют для своего изготовления оборудования с высокими техническими показателями, но не отличаются высокими показателями плотности компоновки и трассировки.

Для изготовления плат четвертого и пятого классов требуется специализированное высокоточное оборудование, специальные материалы, безусадочная пленка для изготовления фотошаблонов, идеальная чистота в производственных помещениях, вплоть до создания «чистых» участков (гермозон) с кондиционированием воздуха и поддержанием стабильного температурно-влажностного режима. Технологические режимы фотохимических и гальвано-химических процессов должны поддерживаться с высокой точностью.

Массовый выпуск плат третьего класса освоен основной массой отечественных предприятий, поскольку для их изготовления требуется рядовое, хотя и специализированное оборудование, требования к материалам и технологии не слишком высоки.

Зарубежными стандартами установлена другая классификация точности ПП. Эта классификация увязана с шагом проектирования и шагом расположения контактов компонентов. В таблице можно видеть, что из элементов печатного рисунка нормированы только ширина проводника и зазоры. Что касается самой точности, то оказывается, что платы самого грубого нулевого класса по точности превосходят платы массового отечественного третьего класса. Данные по шагам проектирования и шагу выводов связывают точность плат с применяемой компонентной базой, в частности, с типами корпусов ИМ.

Размеры печатных плат. В общем случае типоразмеры ПП выбираются исходя из требований двух направлений — функционального и технологического.

Требования функционального направления в конструктивном плане выражаются плотностью компоновки, зависящей от размеров и количества корпусов микросхем и вида монтажа активных и пассивных связей электрической схемы. Требования технологического направления определяют ограничения типоразмеров с точки зрения технологических возможностей и эффективности производства заготовок, разрешающей способности фотолитографии, механической прочности, возможностей систем автоматизированного проектирования.

Требования к размерам ПП регламентированы отечественными и зарубежными стандартами, наиболее распространенные из которых фактически стали международными. Отечественный стандарт ГОСТ 10317-79 устанавливает следующие требования к размерам ПП:

1) предельный размер стороны не более 470 мм;

2) размеры сторон должны быть кратны:

• 2,5 мм при длине стороны не более 100 мм;

• 5,0 мм при длине стороны не более 350 мм;

• 10,0 мм при длине стороны более 350мм;

3) соотношение сторон не более 3:1;

4) шаг координатной сетки должен составлять 0,5 мм, 1,25 или 2,5 мм.

Последнее требование устарело, поскольку появились компоненты с шагом, меньшим 0,5 мм, и применяются зарубежные компоненты с шагом в долях дюйма. Отметим также, что САПР ACCEL P-CAD 2000/2001 даже при настройке на метрическую систему единиц использует внутреннее дюймовое представление всех размеров, округляя при выводе данных до миллиметрового размера с точностью в 0,001 мм. Точность позиционирования рабочих органов современных станков ЧПУ не препятствует использованию такой процедуры в САПР.

Габаритные, установочные и присоединительные размеры ПП обычно координируются с той или иной системой базовой несущей конструкции (БНК). Известно множество систем БНК, и все они предполагают прямоугольную форму плат всех типов и размеров. Лишь в исключительных, технически обоснованных случаях допускается отступать от прямоугольной формы, применяясь к конкретным условиям установки и эксплуатации функционального узла.

Из «европейских» стандартов, нашедших широкое применение в отечественной практике, отметим два стандарта Международной электротехнической комиссии: стандарт МЭК 297 (ТЕС 297-3), и так называемый метрический стандарт МЭК 917 (IEC 917-2-2), который, по мысли его авторов, должен заменить стандарт МЭК 297.

Стандарт МЭК 297 носит название 19-дюймового, по размеру ширины передней панели базового модуля 2-го уровня. Геометрические размеры печатных плат в стандарте представляют гибрид метрических и дюймовых размеров. Базовый размер печатной платы составляет 100×100 мм. Единица приращения размера по высоте равна 1,75″=44,45 мм. Этой величине кратна высота передних панелей блоков. Значение этой кратности входит в обозначение ПП, хотя самого этого размера на плате нет. Единица приращения размера в длину (глубину) составляет 60 мм. Единица кратности по ширине передней панели составляет 0,2″=5,08 мм.

Существует отечественный стандарт ГОСТ 28601.3-90, в котором ряд типоразмеров для плат и других элементов конструкции модулей РЭА полностью соответствует стандарту МЭК 297. Четыре типоразмера плат из этого ряда образуют ряд унифицированных типовых конструкций УТК-2 и получили в отечественной практике название «Европлата». Под эти платы поставляются также все остальные конструктивные элементы БНК.

Маркировка ПП подразделяется на обязательную и дополнительную. К обязательной маркировке относится обозначение ПП по ГОСТ 2.201-80 («децимальный номер») или какой-либо условный шифр, даты изготовления и номера версии фотошаблона, а также технологические маркеры, вводимые в фотошаблон изготовителем платы. Дополнительная маркировка содержит обозначение заводского номера платы или партии плат, обозначение контуров мест установки и позиционные обозначения компонентов и другую информацию, служащую для удобства монтажа, регулировки и эксплуатации модуля.

Часть маркировки может быть выполнена травлением, одновременно с проводниками, но для этого на плате должно быть свободное место. При выполнении проекта средствами САПР маркировочные знаки, выполняемые травлением в слоях проводников, получают статус цепей, не имеющих подключенных компонентов, и САПР выдает сообщения об ошибках. Тем не менее, такая маркировка применяется для обозначения номера чертежа ПП или ее шифра, с тем, чтобы в массовом производстве можно было идентифицировать платы, поступающие с операций химической обработки, когда на них еще нет другой маркировки. Высота символов маркировки должна быть не менее 2,5 мм.

Дефицит свободного места на ПП не мешает выполнять маркировку способами офсетной печати (сеткографии, шелкографии и т.п.). Маркировка лишь не должна попадать на места пайки.

Проектирование рисунка проводников ПП. Искусство проектирования контактных площадок на ПП (знакоместа) связано с необходимостью обеспечения заданной плотности узла, что предполагает минимизацию топологии знакоместа. В то же время проектирование должно допускать оптимизацию рисунка коммутации и упрощать проектирование устройств путем, например, уменьшения количества слоев ПП и числа используемых межслойных переходов, а также повышать выход годных изделий в процессе изготовления.

Проектирование топологии знакомест обычно состоит из трех отдельных этапов: разработки рисунка контактных площадок, разработки рисунка для маскирующего покрытия и рисунка трафарета для нанесения припойной пасты.

Основное ограничение, налагаемое на ПП при поверхностном монтаже компонентов, связано с достижимым уровнем разрешения главных размеров — шага контактных площадок, шага «контактная площадка — коммутирующая дорожка» и шага коммутирующих дорожек. При малом шаге припойные площадки могут соединяться между собой перемычками припоя. С целью минимизации перемычек размер самих контактных площадок можно уменьшить, но для формирования надежного соединения необходимо, чтобы контактная площадка выступала из-под корпуса компонента на некоторое минимальное расстояние. В этом случае смачиваемые припоем поверхности будут иметь достаточную площадь для образования мениска (или галтели) припоя. Следует избегать попадания адгезива, используемого для фиксации компонентов при сборке, на контактные площадки знакомест компонентов.

Паяемость является ключевым аспектом проектирования для обеспечения воспроизводимости технологического процесса. Наибольшее влияние на выход годных плат во время первичных отбраковочных испытаний оказывает частота появления дефектов в процессе пайки и очистки. Сам по себе процесс пайки оплавлением дозированного припоя не порождает дефектов, они могут возникнуть, например, вследствие неоптимального проектирования топологии платы и в процессе нанесения припойной пасты через трафарет.

Проектирование контактных площадок для компонентов на ПП зависит от технологии пайки узла. В этом отношении пайка волной припоя и пайка расплавлением дозированного припоя существенно отличаются друг от друга.

Пайка волной припоя применима только к компонентам, монтируемым на поверхность и устанавливаемым с нижней стороны платы, которые могут выдержать погружение в ванну с припоем. Применение пайки волной припоя для поверхностных компонентов ограничивается из-за эффекта затенения корпусами компонентов контактных площадок, подвергаемых пайке. Для устранения эффекта затенения требуется увеличение топологических размеров знакомест компонентов, например в направлении движения ПП через ванну с припоем. То есть плотность компоновки платы (узла) зависит от типа применяемого процесса пайки.

Ориентация компонентов не менее важна для эффективной пайки волной припоя некоторых классов приборов. Лучшие результаты наблюдаются в том случае, когда продольная ось корпуса параллельна направлению движения платы при пайке. Такая ориентация способствует уменьшению образования перемычек из припоя. Этому также способствует, как показала практика, создание дополнительной, неиспользуемой пары площадок на конце посадочного места корпуса компонента в направлении движения платы. Эти площадки действуют как «ловушки припоя», препятствующие его накапливанию на концевых площадках посадочного места компонента. Простые корпуса типа SO или прямоугольные могут быть ориентированы параллельно или перпендикулярно потоку волны. При пайке оплавлением дозированного припоя требуется повышенная точность позиционирования компонентов и нанесения припойной пасты при повышенной плотности монтажа. Надо учитывать эффект скольжения компонента по расплавленному припою. Этот эффект является результатом действия сил поверхностного натяжения жидкого припоя (при оплавлении), которые стремятся затянуть компонент в центр припойной площадки, что обычно приводит к необходимости повышения точности позиционирования компонента.

По этой же причине важно, чтобы контактные площадки были одинаковы по форме и размерам, особенно для чип-компонентов. В противном случае неравенство сил поверхностного натяжения на каждой контактной площадке будет способствовать смещению компонента с установленной позиции. Если длина контактных площадок значительно превышает их ширину, то компонент может сдвинуться и занять только одну из них, что приводит к образованию разомкнутой электрической цепи. В случае, когда площадки слишком широки, компонент может легко потерять требуемую ориентацию. Существуют также специфические проблемы, которые могут возникать, когда контактные площадки под чип-компонент соединяются одна с другой. Если большая контактная площадка спроектирована в виде одного топологического элемента, то во время пайки оплавлением дозированного припоя каждый компонент будет притягиваться к центру этой площадки вследствие большей величины сил поверхностного натяжения припоя. Целесообразнее вместо одной большой площадки проектировать две меньшего размера, соединенных узкой коммутирующей дорожкой, что ограничивает количество аккумулируемого припоя.

При необходимости повышение величины коммутируемых токов рекомендуется увеличивать число дорожек, а не увеличивать ширину одной дорожки, поскольку для широкой коммутирующей дорожки вероятны аккумулирование припоя под компонентом и смещение компонента. Если разводка коммутации под компонентом все же необходима, одну широкую дорожку следует разделять на несколько параллельных меньшей ширины. Нежелательный эффект скольжения может проявиться также тогда, когда два параллельных чип-компонента расположены очень близко друг к другу. В процессе пайки скользящий компонент может фактически вступить в контакт с припоем под корпусом соседнего компонента. Зазор не менее 0,635 мм, а еще лучше 1,27 мм, уменьшает вероятность этого скольжения.

Хороший практический результат дает соединение между собой зон больших контактных площадок с помощью узких или зауженных коммутирующих дорожек. Это относится к контактным площадкам, соединенным со сквозными межслойными переходами, которые в противном случае могут быть обеднены припоем.

Расчет электрических параметров ПП. Печатные проводники проходят на достаточно близком расстоянии друг от друга и имеют относительно малые линейные размеры сечения. С увеличением быстродействия РЭА все большее значение приобретают вопросы учета параметров проводников и высокочастотных связей между ними.

Сопротивление проводника определяется выражением

где: — удельное объемное электрическое сопротивление проводника; l — длина проводника; b — ширина проводника; d — толщина проводника.

Величина различается для проводников, изготовленных различными методами. Так, для медных проводников, полученных электрохимическим осаждением, равно 0,02-0,03 мкОм/м, а для медных проводников, полученных методом химического травления равно примерно 0,0175 мкОм/м.

Постоянный ток в проводниках. Величина тока в печатных проводниках определяется, в первую очередь, ограничением на максимально допустимую плотность тока для конкретного материала . Для медных проводников, полученных электрохимическим осаждением равна около 20 А/мм2, и около 30 А/мм2 для проводников, полученных методом химического травления фольги. Исходя из этого, допустимый ток в печатных проводниках определяется как

а ширина должна отвечать следующему условию:

Падение напряжения на печатных проводниках определяется как:

Переменный ток в печатных проводниках. В отличие от постоянного тока распределение переменного тока в печатных проводниках происходит неравномерно. Это обусловлено наличием поверхностного эффекта, возникающего при протекании по проводнику высокочастотного переменного тока.

При этом внутри проводника образуется магнитное поле, приводящее к возникновению индукционного тока, взаимодействующего с основным. Вследствие этого происходит перераспределение тока по сечению проводника, и в результате его плотность в периферийных областях сечения возрастает, а ближе к центру уменьшается. На высоких частотах ток во внутренних слоях проводника уменьшается практически до нуля.

Емкости. Емкость (пф) между двумя параллельными печатными проводниками одинаковой ширины b (мм), расположенными на одной стороне платы определяется как

где: l — длина участка, на котором проводники параллельны, мм; — диэлектрическая проницаемость среды; a — расстояние между параллельными проводниками.

Емкость (пф) между двумя параллельными проводниками шириной b (мм), расположенными по обе стороны печатной платы с толщиной диэлектрика а (мм) определяется как

C = 0,008842 l b/a [1+a/(b) (1+lg(2b/a))].

Приведенные выражения позволяют произвести оценку емкости (пф) печатных проводников с точностью (20-30)%.

На высоких частотах возникает необходимость оценивать индуктивность и взаимную индуктивность печатных проводников.

Тест-контроль печатных плат. Большинство проблем, связанных с тест-контролем в процессе изготовления изделия и на более поздних стадиях его жизненного цикла, становятся решаемыми, если им уделяется достаточное внимание на этапе проектирования устройств.

Техника поверхностного монтажа требует прецизионных технологических процессов, поскольку ремонт изделий на порядок сложнее и дороже, чем в случае традиционной технологии. Это предполагает высокое качество сборки, распознавание видов и причин появления дефектов на различных технологических переходах для оперативного исправления брака. Анализ дефектов обычно включает статистическую обработку результатов контроля параметров качества, выдаваемых функциональными испытательными системами. Даже если выход годных плат по результатам предварительных испытаний составляет 90% и более, все равно необходимо предусмотреть возможность внутрисхемного контроля для обеспечения эксплуатационной надежности этих изделий.

Исходя из экономических соображений, предварительные испытания должны быть функциональными, а последующие, внутрисхемные испытания должны проводиться выборочно и включать анализ дефектов на бракованных платах. Несмотря на то, что внутрисхемный контроль, судя по прогнозам, будет играть второстепенную роль, он все еще продолжает оставаться неотъемлемой частью технологического процесса, поскольку именно такой контроль позволяет осуществлять обратную связь «изделие — технологический процесс».

В сложных системах тестовые (испытательные) площадки, безусловно, снижают плотность монтажа, а также увеличивают затраты на испытательную оснастку и программное обеспечение процесса контроля. Выбранные тест-площадки должны обеспечивать контроль достаточного набора электрофизических параметров для оценки функциональной способности устройства с применением минимального количества площадок. Удачный выбор тест-площадок, не снижающих плотности монтажа, позволяет уменьшить до 40% затраты на испытания.

Основные рекомендации по проектированию тест-контроля можно представить следующим образом. Зондовый контакт контрольного приспособления должен осуществляться только с тестовыми площадками либо площадками межслойных переходов, а не с выводами компонентов. Нельзя осуществлять контроль с двух сторон платы. В случае необходимости вывода испытательной точки на требуемую поверхность платы следует использовать межслойные переходы. Площадь по периферии платы должна быть свободной. Для надежного прижима испытательной оснастки к плате достаточна свободная полоса шириной не менее 3 мм. Зондовые измерения не должны сосредоточиваться в одной зоне платы, поскольку плата может деформироваться во время испытаний под действием зондов. В современной практике минимальным расстоянием между двумя зондами считается размер 1,27 мм, что следует учитывать при проектировании топологии тест-площадок. Можно реализовать и меньшее расстояние, но за счет ощутимых дополнительных затрат на испытательную оснастку.

Высота компонентов, установленных на плате со стороны зондирования, не должна превышать 6,35 мм. Допуски на размещение тест-площадок не должны превышать ±0,05 мм относительно направляющих технологических отверстий платы. Допуск на диаметр технологического отверстия платы составляет 0÷0,0762мм.

Автоматизация проектирования печатных плат. Высокая сложность современных схем приводит к необходимости автоматизации задач размещения, трассировки, расчета тепловых режимов, электромагнитного взаимодействия компонентов на печатной плате.

По существу, задача размещения и трассировки сводится к перебору (полному или частичному) возможных вариантов размещения соединяемых элементов и нахождения оптимального. Критерием оптимальности является минимальная сумма длин всех размещаемых на плате печатных проводников (либо более сложные целевые функции).

В общем виде задача размещения заключается в определении оптимального в смысле некоторого критерия положения элементов и связей между ними в монтажном пространстве типовой конструкции. При этом должны быть удовлетворены заданные конструктивно-технологические ограничения. В такой постановке задачу размещения можно сформулировать как целочисленное программирование, однако из-за большой размерности ее практическая реализация нецелесообразна. Задачу размещения условно разбивают на две: размещение конструктивных элементов и трассировка связей между ними. При таком подходе задача размещения сводится к нахождению оптимального положения элементов и внешних контактов в монтажной области типовой конструкции. В ряде алгоритмов размещение элементов выполняется без учета их связей с внешними выводами, поэтому элементы, имеющие связи с внешними выводами, могут оказаться на значительном удалении от них, что затруднит последующую трассировку соединений. Исходные данные для задачи размещения: схема соединения элемен-

тов, метрические параметры и топологические свойства монтажного пространства. Для типовых конструкций ЭВМ, начиная с субблока, характерно регулярное монтажное пространство. Тогда задачу размещения можно сформулировать следующим образом. Имеются множество конструктивных элементов E= и множество соединяющих их цепей Q=<qk /

k=1, K>. Монтажное пространство определено множеством фиксированных позиций для установки элементов T=, причем M ≥ N. Найти такое отображение множества Е в множество Т, при котором достигается экстремум целевой функции F. Главная цель размещения – создание наилучших условий для трассировки. Из-за условности разделения задач размещения и трассировки трудно установить для задачи размещения такой критерий оптимизации, который в достаточной мере удовлетворял бы требованиям трассировки. В

настоящее время используют критерии: минимум суммарной длины всех соединений или длины самой длинной связи; минимум числа пересечений связей при произвольной их конфигурации; максимум числа цепей с возможно более простой конфигурацией; максимально близкое расположение модулей, имеющих наибольшее количество связей между собой. Указанные критерии лишь качественно способствуют решению главной задачи размещения. Наиболее распространен критерий минимума суммарной длины соединений, так как при его оптимизации косвенно минимизируются длина связей и число их пересечений, снижаются искажения сигналов.

Для N элементов, которые могут быть установлены в M позиций, существует множество размещений A=, их количество⎧M!/(M − N)! при M > N, L=⎪ ⎨⎪ M!⎩ при M = N.

В связи с этим поиск оптимального варианта размещения полным перебором нецелесообразен уже при N=15…20. В дальнейшем будем полагать, что M=N. Если число элементов меньше числа позиций, можно ввести M – N фиктивных элементов. Алгоритмы размещения можно свести в основные группы: алгоритмы решения задач математического программирования, являющихся моделями задачи размещения; последовательные алгоритмы; итерационные алгоритмы; алгоритмы, использующие непрерывно-дискретные метод оптимизации.

Рассмотрим постановку задачи размещения как задачи квадратичного назначения при использовании критерия минимума суммарной длины соединений. В качестве схемы математической модели будем использовать взвешенный неориентированный мультиграф, в котором элементы схемы сопоставлены с вершинами, а каждая цепь представляется полным подграфом. Связность элементов схемы задается матрицей соединений R, элемент ri,j которой отражает взвешенную связанность вершин x i ↔ e i и x ↔e : j j Q i, j r = ∑ pq , i, j q=1 где Q – число цепей, в которые входят одновременно элементы ei и ej; i, j p q = 1/(ρ q − 1) – вес q-й связи; ρq – количество элементов, соединяемых q-й цепью. Будем считать, что соединения исходят из геометрических центров конструктивных элементов, метрика – ортогональная, расстояние между соседними позициями по горизонтали и вертикали одинаковое. Тогда математической моделью монтажного пространства будет граф решетки Gr, а расстояния между позициями установки элементов будут определены матрицей расстояний графа Dr. Внешние выводы сопоставим с элементом е0. Соединения с ним элементов из множества Е учтем вектором столбцов взвешенных связей H=. Монтажная область внешних выводов обычно фиксирована на периферии типовой конструкции, т.е. расположение контактных площадок задано. Контактные площадки, кроме выводов питания и земли, инвариантны. Поэтому расстояние от элемента еi до внешних выводов можно приближенно определять как расстояние от вертикального (горизонтального) ряда, в котором установлен этот элемент, до контактной группы. Для некоторого размещения суммарная взвешенная длина соединений

1N N N

L(a) = ∑ ∑ r d + ∑ h m ,

2 i=1 j=1 i, j i, j i=1 i i

где di,j – элемент матрицы Dr, определяет расстояние между позициями установки конструктивных элементов ei и ej; mi – номер вертикального ряда, в котором расположен элемент ei.

Теперь задача заключается в минимизации L(a) на множестве размещений А. Это один из вариантов задачи квадратичного назначения, точное решение которой можно найти, например, методом ветвей и границ. Алгоритмы, реализующие этот метод, можно использовать на практике при N=15…20.

Последовательные алгоритмы размещения

1 Типовой технологический процесс подготовки печатной платы к автоматизированному монтажу.

Процесс подготовки печатной платы к автоматизированному монтажу можно разделить на несколько этапов:

— проверка печатной платы на соответствие требованиям для поверхностного монтажа компонентов;

— установка реперных знаков;

— создание технологической заготовки (панели из плат), с учетом технических

характеристик монтажного оборудования, количества плат в заказе, особенностей изготовления и стоимости трафарета, и т. д.;

— размещение «технологических зон» на панели;

Процесс подготовки печатной платы к автоматизированному монтажу, как правило, производится силами отдела проектирования печатных плат. При необходимости, количество плат в панели и её вид согласуется с заказчиком.

Желательно, чтобы предоставленный заказчиком файл содержал одиночную плату.

2 Требования к проектированию печатных плат предназначенных для автоматизированного монтажа SMT- компонентов.

2.1 Размещение компонентов и печатных проводников на поверхности

печатных плат:

2.1.1 Все поверхностно-монтируемые компоненты желательно размещать на одной стороне платы. В случае если это условие выполнить невозможно, следует разделить компоненты на «легкие» и «тяжелые» и размещать их на разных сторонах платы. Например, пассивные компоненты, разместить на одной стороне, микросхемы на другой.

2.1.2 Размеры площадок должны соответствовать рекомендуемым для данного типоразмера корпуса (информацию о размерах площадок можно уточнить в технической документации на компонент либо в стандарте IPC-782).

2.1.3 Зазоры между компонентами должны быть не менее, указанных на рис. 1.

Рис. 1. Минимальные зазоры между компонентами

По согласованию с отделом подготовки контрактного производства допускается минимальное расстояние между компонентами 0,3 мм.

2.1.4 Компоненты должны располагаться не ближе 2 мм от края заготовки при наличии технологических полей (полосок) и 4 мм при отсутствии технологических полей (полосок).

2.1.5 Ориентация компонентов на плате не имеет принципиального значения.

2.1.6 Полярные компоненты желательно ориентировать одинаково.

2.1.7 Желательно, чтобы максимальное число компонентов имели одинаковый типоразмер корпуса. Например: резисторы и конденсаторы – 0805. Подбор компонентов подобным образом позволяет установщикам с достигнуть максимальной производительности.

2.1.8 Максимальная высота компонента не должна превышать 15 мм.

2.1.9 Для компонентов с шагом выводов 0,5 мм и менее по возможности оставлять место (по диагонали компонента либо по центру) для размещения локальных реперных знаков.

2.1.10 Деформация заготовки платы не должна превышать величин указанных на рис. 2.

Рис. 2. Допустимая деформация заготовки платы

2.1.11 Для предотвращения деформации платы в процессе производства платы и монтажа при нагреве в печи, полигоны на внешних и внутренних слоях (для многослойных плат) необходимо размещать равномерно по поверхности платы и выполнять их в виде сетки из проводников.

2.1.12 Проводники и переходные отверстия, размещенные под компонентами, должны быть закрыты защитной маской.

2.1.13 Переходные отверстия, находящиеся под корпусами BGA, должны быть закрыты защитной маской.

2.1.14 Расстояние от края неметаллизированного отверстия до контактной площадки или проводника должно быть не менее 0.5 мм.

2.2 Соединение проводников с площадками SMT.

Для уменьшения оттока тепла от контактных площадок при пайке (для исключения появления «холодных» паек) необходимо:

2.2.1 Использовать узкие проводники, соединяющие непосредственно контактную площадку и широкий проводник, как показано на рис. 3. Ширина подводящего «узкого» проводника выбирается в зависимости от класса точности платы и от проходящего по нему тока.

Рис. 3. Примеры подвода широких проводников к контактным площадкам

2.2.2 Все перемычки между ножками SMT-компонентов должны находится вне

зоны пайки (рис. 4).

Рис. 4. Примеры подвода проводников к площадкам микросхем

2.2.3 Площадки SMD-компонентов, находящихся на больших полигонах, должны

быть отделены от полигона перемычками («термальный контакт» – рис. 5.).

Рис. 5. Примеры размещения площадок SMT компонентов на больших полигонах

2.3 Рекомендации по выполнению переходных отверстий.

Во многом качество монтажа поверхностно-монтируемых компонентов зависит от правильного выполнения переходных отверстий. Неправильное размещение переходных отверстий относительно площадок SMT компонентов является распространенной ошибкой разработчиков.

Не допускается располагать переходные отверстия на контактных площадках компонента. На рис. 6 показано рекомендуемое расположение переходных отверстий и контактных площадок.

Рис. 6. Примеры расположения переходных отверстий

2.4 Рекомендации по выполнению маркировки на плате.

2.4.1 Маркировка на плате выполняется методом шелкографии либо в слое проводников.

2.4.2 Графические и позиционные обозначения компонентов должны отражать полярность и ориентацию компонентов на плате.

2.4.3 Маркировку, выполненную методом шелкографии желательно располагать только по областям платы, покрытых защитной маской.

2.4.4 Элементы маркировки компонентов расположенных рядом друг с другом не должны пересекаться и накладываться друг на друга. Следует учитывать, что элементы маркировки, попадающие на площадки открытые от маски и покрытые финишным покрытием (ПОС-61, иммерсионное золото и д.р.) наноситься не будут.

2.5 Требования к технологической заготовке основания печатной платы.

Перед запуском платы, предназначенной для автоматизированного монтажа, в производство из одиночной платы создается технологическая заготовка в виде панели из плат либо одиночной платы с технологическими зонами (полосами). Параметры заготовки:

— рекомендуемый размер заготовки 250.0×350.0 мм;

— толщина листа заготовки платы 0,5. 4,2 мм;

— не допускается белый и жёлтый цвет масочного покрытия;

— максимальная масса заготовки печатной платы 3 кг.

2.6 Технологические зоны.

Технологические зоны (рис. 7) одновременно выполняют несколько функций:

— используются для фиксации заготовки на линии по автоматической установке компонентов;

— позволяют размещать компоненты практически у самого края платы;

— используются для размещения реперных знаков;

— используются для придания дополнительной жёсткости заготовке при ее маленькой толщине и наличии в ней большого числа внутренних вырезов.

Рис. 7 Технологические зоны.

Технологические зоны, как правило, располагаются вдоль длинной стороны заготовки и имеют ширину 5 мм. От заготовки технологические зоны разделяются методом скрайбирования либо мостиками. В случае, если применение технологических зон недопустимо, на плате должны быть предусмотрены области свободные от компонентов и соответствующие характеристикам технологических зон.

2.7 Реперные знаки (Метки отсчета, Fiducial Marks).

Метка отсчёта является центром системы координат на этапе сборки платы. Она позволяет оборудованию автоматизированной линии установки компонентов корректировать погрешности измерения текущих координат, накапливающиеся в процессе автоматической установки компонентов на плату.

Существует два вида меток начала отсчета: глобальные (Global fiducials) и локальные (Local fiducials):

1. глобальные метки используются для всей платы или, в случае нескольких плат объединённых в панель, для привязки всей панели. Требуется минимум две глобальных метки, обычно расположенные в диагонально-противоположных углах платы на максимально возможном друг от друга расстоянии. Глобальные метки должны быть на всех слоях, содержащих компоненты.

2. Локальные метки используются для привязки конкретного компонента (обычно с большим количеством выводов и маленьким шагом между ними) для вычисления координат (X,Y offsets). Локальные метки отсчёта, располагаются обычно по диагонали, на периметре области, занимаемой данным компонентом. В случае нехватки свободного места допускается использовать одну локальную метку отсчета предпочтительно в центре, занимаемой компонентом области.

Все метки располагаются вне запрещённых зон для проводников и компонентов.

Для нашего оборудования предпочтительно применять метки отсчета в форме закрашенного круга, А = (0.8…3.0)мм (рис. 8). Рекомендуемый размер “А” метки отсчёта — 1.0 мм.

На печатной платы (на панели) метки отсчёта должны быть одной формы и размера.

Рис. 8. Применяемые метки отсчёта

Вокруг метки должна быть запрещённая зона для проводников, компонентов и защитной маски. Все метки должны быть изображены в слое проводников. Метки должны быть освобождены от маски и иметь гладкое, хорошо отражающее свет, металлическое покрытие (никель, сплавы олова, серебро,…). Между метками и краем платы должно быть расстояние не менее 5.0 мм плюс ширина запрещённой зоны. Рекомендуется размещать метки в точках, как показано на рис.9.

Рис.9 Пример размещения меток отсчёта.

2.8 Размещение нескольких плат на заготовке.

В случае необходимости, одиночные платы объединяются в панель (рис. 10).

Рис. 10 Пример расположения нескольких плат на одной заготовке.

Расстояние между платами должно соответствовать требованиям применяемой технологии разделения плат: фрезерованию (рис. 11), процарапыванию по контуру (скрайбированию рис. 12).

Рис. 11. Пример разделения плат фрезерованием

Рис. 12 Пример разделения плат скрайбированием.

Линии разлома должны, с одной стороны, обеспечивать достаточную прочность панели с платами при нанесении паяльной пасты и установке компонентов, и с другой стороны, обеспечивать гарантированное разделение готовых плат при разламывании.

Поверхностный монтаж (SMT)

Данная статья содержит описание технологии поверхностного монтажа электронных компонентов на печатных платах. Приведены общие термины, дано описание процесса поверхностного монтажа. Показаны основные преимущества и недостатки применения данной технологии. Кроме того, приведен перечень оборудования, необходимого для осуществления данного технологического процесса.

Термины и определения

В статье употребляются ряд общепринятых терминов, приведем их и дадим определение в соответствии с нашим понимание.

Поверхностный монтаж — технология производства, конструирования электронных узлов, модулей, изделий на печатных платах. Кроме того, как синоним данному термину иногда применяет словосочетание — монтаж на поверхность.

SMT — surface mount technology. Этот термин и сокращение используется для обозначения технологии поверхностного монтажа как в отечественной, так и в зарубежной литературе в качестве аналога термину, приведенному выше .

Чип-компонент — электронный компонент, монтируемый на печатную плату с помощью технологии поверхностного монтажа.

SMD — surface mounted device. Это сокращение и термин применяются для обозначения чип-компонента как в отечественной, так и в зарубежной литературе.

Печатная плата — пластина (обычно прямоугольной формы), выполненная из диэлектрического материала, которая содержит одну или более электрический цепей. Электрические цепи сформированы методом штамповки или печати.

Паяльная паста — смесь, чаще всего порошкообразная, содержащая флюс и состоящая из припоя и ряда органических наполнителей. В качестве синонима данного термина иногда используется термин — припойная паста.

Процесс поверхностного монтажа

Для обеспечения процесса поверхностного монтажа выполняется ряд основных этапов, среди которых необходимо прежде всего выделить следующие:

Проектирование печатных плат. На данном этапе происходит проектирование электрических цепей, контактных площадок, выбор чип-компонентов их предполагаемого расположения, выбор диэлектрика печатной платы и т.д. Изготовление печатных плат. В соответствии с проектом печатной платы выполняется изготовление печатных плат методом штамповки или печати.

Нанесение паяльной пасты на печатную(ые)плату(ы). Паяльная паста служит фиксатором для чип-компонентов. Установка чип-компонентов. Чип-компоненты устанавливаются на контактные площадки и фиксируются там паяльной пастой. Пайка печатной платы. Данный этап в технологии поверхностного монтажа выполнятся методом группового оплавления паяльной пасты в специализированных печях.

Из приведенных этапов непосредственное отношение к технологии поверхностного монтажа имеют последние три, а именно: нанесение паяльной пасты, установка чип-компонентов и пайка паяльной пасты групповым методом. Рассмотрим их более подробно.

Нанесение паяльной пасты

Паяльная паста в технологии поверхностного монтажа является очень важным компонентом, а сама процедура нанесения и качество её выполнения во многом сказываются на качестве получаемого электронного изделия.

Паяльная паста выполняет функцию припоя для чип-компонентов, и, кроме этого, вспомогательную функцию — фиксацию чип-компонентов на контактных площадках до момента оплавления припоя. Именно поэтому, при выборе паяльной пасты, помимо всего прочего, нужно оценивать и её клеящее свойство.

Для правильного, дозированного нанесения паяльной пасты используются трафаретные принтеры. Трафаретные принтеры могут быть как ручными, так и автоматическими. Выбор трафаретного принтера во многом определяется условиями его эксплуатации, а также объемами производства выпускаемых электронных изделий. В любом случае, в независимости от используемого трафаретного принтера, как и в каком количестве будет нанесена паяльная паста определяет инженер-технолог.

Таким образом, необходимо отметить, что этап нанесения паяльной пасты в процессе поверхностного монтажа играет значительную роль. Ошибки, допущенные на данном этапе, в последующем могут привести к браку и дефектам в производимом электронном изделии.

Установка чип-компонентов во многом является механической процедурой. Основная её задача — правильное размещение чип-компонентов на печатной плате. Все SMD-компоненты должны быть установлены строго в соответствии со спроектированной электронной схемой изготавливаемой печатной платой. Понятно, что в случае ошибки размещения результирующее изделие в лучшем случае не будет работать, а в худшем — возможны короткие замыкания и даже воспламенение.

Для устранения человеческого фактора на данном этапе, чаще всего, применяются роботизированные или автоматизированные программируемые установщики, которые позволяют снизить риски неправильной установки.

Пайка печатной платы.

Когда на печатную плату нанесена паяльная паста, установлены и зафиксированы SMD-компоненты, выполняется этап оплавления припойной пасты. Во время оплавления припоя на печатных платах очень важно соблюдение температурного режима и(или) температурного профиля. Температурный режим характеризуется не только температурой максимального нагрева, но и то, как данная температура достигается. В процессе нагрева для ряда чип-компонентов должна выдерживаться заданная скорость нагрева. Другими словами при оплавлении задается температура оплавления и время, за которое необходимо её достичь. Более того, процедура охлаждения так же должна выдерживать подобный режим. Такой подход гарантирует, что печатная плата и SMD-компоненты, находящиеся на ней, не будут подвержены тепловым ударам, и, следовательно, позволяет уберечь её от тепловых повреждений.

Чтобы обеспечить заданный температурный режим оплавления используются так называемые печи оплавления припоя. Печи оплавления припоя позволяют выполнить требования по температурному профилю в условиях групповой пайки чип-компонентов на печатных платах. Печи оплавления припоя различаются используемыми методами нагрева, каждый из которых имеет свои достоинства и недостатки. Среди самых распространенных методов на настоящий момент — метод конвекции. Выбор той или иной печи, конечно же, в первую очередь зависит от температурного профиля изготавливаемых изделий и от её производительности.

Процедура оплавления припоя и качество её исполнения во многом определяют качество получаемой печатной платы и, несомненно, качество того электронного изделия, в которое данная плата будет установлена.

Достоинства и недостатки технологии поверхностного монтажа.

Среди основных достоинств поверхностного монтажа необходимо в порядке значимости отметить следующие:

Существенное снижение себестоимости серийных электронных изделий.

Унификация и стандартизация как используемых чип-компонентов, так и схем построения электронных изделий.

Повышенные возможности по автоматизации процесса.

Лучшая ремонтно пригодность.

Уменьшение размеров чип-компонентов и как следствие — снижение их стоимости.

Снижение веса электронных изделий за счет уменьшения размеров чип-компонентов.

В качестве недостатков поверхностного монтажа можно выделить следующее:

Необходимо точно соблюдать технологию нанесения пальной пасты, температурный профиль во время оплавления пальной пасты и т.д.

Как следствие из первого пункта — высокие требования к применяемому технологическому оборудованию.

Следствие из второго — существенные первоначальные затраты для оборудования технологической линии.

Повышенные требования к хранению и транспортировке электронных чип-компонентов.

Поверхностный монтаж позволяет добится существенного увеличения объемов производства электронных изделий при сохранении и даже уменьшении себестоимости. Это достигается за счет повсеместной автоматизации, уменьшению размеров SMD-компонентов, унификации процессов и снижению трудоемкости. При всех своих минусах, которые имеют место, результирующий эффект, несомненно , говорит о перспективности и востребованности данной технологии.

💥 Видео

ТЕОРЕМА СИНУСОВ И ТЕОРЕМА КОСИНУСОВ. Тригонометрия | МатематикаСкачать

Площадь прямоугольника. Как найти площадь прямоугольника?Скачать

Подобие треугольников. Признаки подобия треугольников (часть 1) | МатематикаСкачать

Математика без Ху!ни. Уравнение плоскости.Скачать

18+ Математика без Ху!ни. Векторное произведение.Скачать

ТРИГОНОМЕТРИЯ | Синус, Косинус, Тангенс, КотангенсСкачать

18+ Математика без Ху!ни. Скалярное произведение векторов. Угол между векторами.Скачать

Площадь треугольника. Как найти площадь треугольника?Скачать

Допуски и посадки для чайников и начинающих специалистовСкачать

8 класс, 16 урок, Теорема ПифагораСкачать

Интеграл: Азы интегрирования. Высшая математикаСкачать

Урок 4. Формулы Excel для начинающихСкачать

ОАПТП. Лекция 3Скачать

Земля в печатных платах | Слои, компоненты, секции, питание и переходы | Тренинг Рика ХартлиСкачать

Дополнительные вычисления и операции сводных таблиц | 6-ое Видео курса "Сводные Таблицы"Скачать

Таблица допусков и посадок. Как пользоваться таблицей допусков?Скачать

Интервальный вариационный ряд в MS Excel. Гистограмма, полигон, функция распределенияСкачать