Видео:Расширяем производственные площади "Севкавэлектроремонта"Скачать

Расчет площади цеха

Площадь — это числовая характеристика тела или фигуры, показывающая размер этого тела или фигуры в плоскости двухмерного пространства.

Формулы расчета площади:

А — длина;

В — ширина.

В нашей проектной организации вы можете заказать расчет площади цеха на основании технологических норм размещения оборудования и схем грузопотоков перемещения машин и механизмов в процессе эксплуатации.

Быстро выполнить эту простейшую математическую операцию можно с помощью нашей онлайн программы. Для этого необходимо в соответствующее поле ввести исходное значение и нажать кнопку.

На этой странице представлен самый простой онлайн калькулятор расчета площади цеха. С помощью этого калькулятора в один клик вы можете вычислить площадь цеха если известна длина и ширина цеха.

Видео:Расширение производственного цехаСкачать

Электронная библиотека

Состав производственных отделений и участков цехов определяется характером изготовляемых изделий, технологическим процессом, объемом, организацией производства.

В поточно-массовом производстве цех называется по наименованию выпускаемого узла или агрегата. Участок разбивается на станочные линии по наименованию деталей. В серийном производстве механический цех разбивается на участки (или пролеты) по размерам деталей (участок крупных деталей, участок мелких деталей, участок средних деталей) или по характеру и типу деталей (участок валов, участок зубчатых колес и т.д.)

Пролетом называется часть здания, ограниченная в продольном направлении двумя параллельными рядами колонн. Металлорежущие станки участков и линий механического цеха располагают в цехе одним из двух способов: по типам оборудования; в порядке технологических операций.

По типам оборудования – этот способ характерен для единичного, мелкосерийного и отдельных деталей серийного производства. Создаются участки станков: токарных, фрезерных, шлифовальных. При размещении станков необходимо стремиться к достижению прямоточности производства и к наилучшему использованию подкрановых площадей. Мелкие станки располагают на площадях, не обслуживаемых кранами.

По порядку технологических операций – этот способ характерен для цехов серийного и массового производства. Станки располагаются в соответствии с технологическими операциями для обработки одноименных или нескольких разноименных деталей, имеющих схожий порядок операций. В мелкосерийном и среднесерийном производстве каждая группа станков выполняет обработку нескольких деталей, имеющих аналогичный порядок операций, т.к. загрузить полностью все станки линии одной деталью не всегда возможно.

При комплектовании поточных линий желательно добиться прямолинейного расположения оборудования (рис. 6.2, а), если позволяют производственные площади и тип выбранных (разработанных) транспортных средств.

При отсутствии достаточных площадей нередко являются целесообразными компоновки с г- и п-образными, зигзагообразными (рис. 6.2, в) или кольцеобразными (рис. 6.2, г) внешними контурами.

Двухрядное (рис. 6.2, д) или в шахматном порядке (рис. 6.2, б) расположение оборудования у транспортного средства позволяет более рационально использовать производственную площадь цеха и экономить средства за счет использования транспортных средств меньшей длины.

При детальном проектировании станочная площадь (производственная) определяется на основании планировки путем разработки плана расположения всего оборудования, рабочих мест, конвейерных и др. устройств, мест складирования заготовок, проездов и пр.

Уточняется принятые значения ширины длины и число пролетов.

Ширина пролетов (L) – расстояние между осями колонн в поперечном направлении пролета. Зависит от габаритных размеров оборудования и средств транспорта: ширина 18 м (для легкого машиностроения); 18 и 24 м (для среднего машиностроения); 24, 30 и 36 м (для тяжелого машиностроения). Ширина всех пролетов механического цеха принимается одинаковой.

Шаг колонн (l) – расстояние между осями колонн в продольном направлении. Зависит от рода применяемого материала для зданий, его конструкции и нагрузок. Принимается равной 6; 9 и иногда 12 м. Расстояние между осями колонн в поперечном и продольном направлении образует сетку колонн (L*l). В механических цехах более часто применяются сетки: 18´6, 24 ´6, 18´12, 24 ´ 12 (рисунок 6.3). В тяжелом машиностроении 30 ´ 6; 36´6.

Длина пролета определяется суммой размеров последовательно расположенных производственных и вспомогательных отделений, проходов и др. участков цеха. Длина пролетов должна быть кратна размеру шага колонн и одинаковой для всех пролетов.

Высота пролетов 6 – 8,4 м в бескрановых пролетах и 10,8 – 19,8 в крановых.

Определение площади цеха

Площадь цеха подразделяется на производственную, вспомогательную, магистральные и пожарные проезды.

Производственная площадь – это площадь, отведенная под производственное оборудование, включая места для рабочих, хранение заготовок и деталей, рабочие места для слесарных операций, технического контроля, средств наземного межоперационного транспорта, проходы и проезды между оборудованием и рабочими местами внутри производственных отделений и участков. Размеры производственной площади определяют перемножением принятого числа оборудования на укрупненные показатели средней удельной площади, приходящейся на один станок или верстак.

Показателем, характеризующим использование площади механического цеха, является удельная площадь, т.е. площадь, приходящаяся на один станок:

S уд = общая площадь цеха/ общее число станков

По этому показателю судят об использовании производственной площади цеха: Sуд для малых станков 10 – 12 м 2 ; средних станков – 15 – 25 м 2 ; крупных станков – 25 – 70 м 2 ; особо крупных – 70 – 200 м 2 . Очень плотное размещение станков (Sуд мало) создает нерациональные условия для работы (затрудняет движения рабочего, уменьшает безопасность, ухудшает освещенность); в результате снижается производительность труда. Обратное положение ведет за собой увеличение затрат на 1 станок.

Размеры вспомогательной площади определяют, исходя из норм для расчета площадей вспомогательных служб (таблица 6.6).

Потребное количество станков заточного отделения составляет 4-6% от количества основных станков.

Потребное количество станков заготовительного отделения определяется на основе трудоемкости выполнения заготовительных операций, укрупнено может составлять 6-8% от основных станков.

Потребное количество станков ремонтной базы (РБ) определяется в зависимости от количества оборудования в механическом цехе: до 150 станков (2-4 станка в РБ), 200 станков (3-5 станков РБ), 300 (4-6 станков РБ), 400 станков (5-7 станков РБ), 500 станков (6-8 РБ).

Общая компоновка цеха.

Компоновка цеха — взаимное расположение площадей производственных участков, вспомогательных отделений, магистрального проезда и служебно-бытовых помещений на площади цеха. Планировка цеха — взаимное расположение основного и вспомогательного оборудования на площади цеха.

Видео:Планировка цеха. Проектирование цеха или производственного участкаСкачать

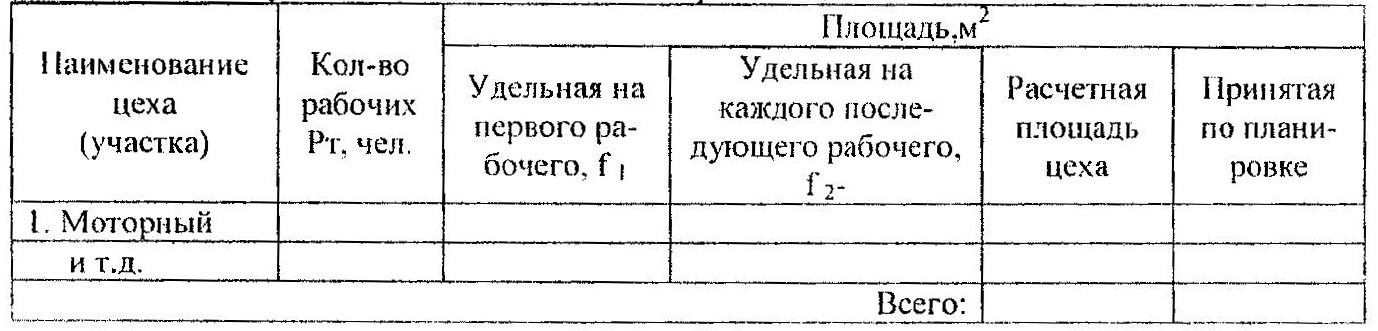

Расчет площадей производственных цехов

Площади производственных цехов рассчитывают по одному из трех методов.

Первый метод- по удельной площади на одного работающего из числа одновременно работающих в цехе:

где f1,f2 — соответственно, удельная площадь на первого работающего и на каждого последующего, м» [24, таблица 6.1];

Рт — технологически необходимое число рабочих, одновременно работающих в наиболее многочисленной смене, чел.;

Рт принимается без учета совмещения профессий (таблица 5.3), т.е. каждая доля единицы принимается за единицу, так как при совмещении работ одним рабочим ему необходимо рабочее место по каждой из них. Данные расчета заносятся в таблицу 5.6.

Таблица 5.6. — Расчет площадей производственных цехов, цехов СО (ОГМ) и участков по подготовке производства СТОА

Этот метод является приближенным.

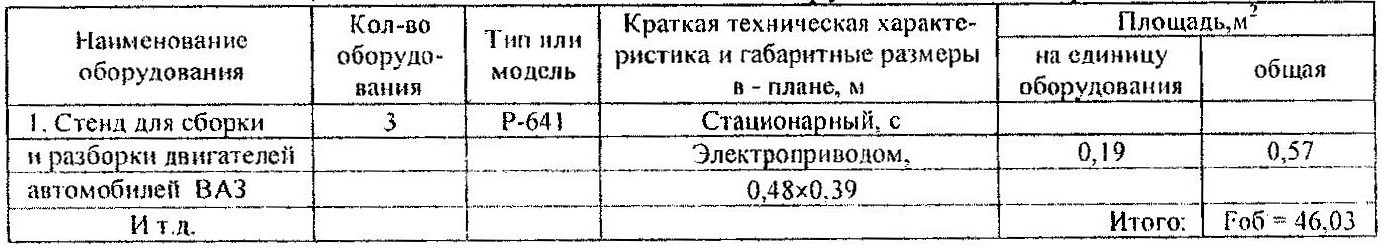

Второй метод — по площади помещения, занимаемой оборудованием в плане (fоб) и коэффициенту плотности его расстановки (кпл) [24, таблица 6.1 ].

Последовательность расчета следующая. Вначале, на основании [26,27] и др., составляется ведомость технологического оборудования по цеху (таблица 5.7). Количество оборудования корректируется по числу рабочих в данном цехе. Затем определяется суммарная площадь, занимаемая оборудованием.

Далее, зная fобi и Кпл, рассчитывается площадь цеха по Формуле:

Таблица 5.7-Ведомость технологического оборудования моторного цеха

Третий метод — по планировочному решению цеха. Это наиболее точный метод.

После подбора оборудования, в масштабе, производится планировка цеха с расстановкой оборудования. При этом проходы между оборудованием и расстояния от него до стен и колонн выбираются в соответствии с нормами размещения технологического оборудования [24, таблица 7.5]. Затем по данной планировке , используя масштаб, находится площадь цеха.

В основном площади цехов рассчитываются по второму методу. При небольших площадях (менее 10м 2 ) допускается объединять некоторые цехи и размещать их в одном помещении, например, агрегатный и слесарно-механический; электротехнический и ремонта системы питания и др. Однако такие решения должны приниматься только после тщательной проверки на соответствие требованиям ОНТП-01-91 [22] и ВСН 01-89 [28].

5.6.3 Расчет площадей складов

Площади складов для городских СТОА рассчитываются по удельной площади на каждую 1 ООО обслуживаемых автомобилей:

где fудск — удельная площадь склада в м 2 на 1000 обслуживаемых станцией автомобилей [24, таблица 6.15].

Площадь кладовой для хранения автопринадлежностей, снятых с автомобиля на период обслуживания, принимается из расчета 1,6 м 2 на один рабочий пост.

Площадь склада для хранения мелких запасных частей и автопринадлежностей, продаваемых владельцам автомобилей (склад магазина), принимается в размере 10% от площади склада запасных частей.

Итоги расчета площадей складов рекомендуется представить в виде таблицы. Более точный метод определения площади складов, исходя из величины хранимых запасов материалов, приведен в учебнике [4, с. 73-76].

5.6.4 Определение площади зон ожидания и хранения

Укрупненно площадь зоны хранения может быть определена по следующим формулам. При хранении в закрытом помещении:

где fa — площадь, занимаемая автомобилем в плане, м 2 ;

кпл — коэффициент плотности расстановки автомобилей.

Величина кпл зависит от способа расстановки автомобилей и принимается кПЛ= 2,5-3,0 [5,с.82 ].

Для открытых стоянок, не оборудованных подогревом:

где fvд Чр — удельная площадь на одно место хранения, м 2 .

Величина fya хр для легковых автомобилей может быть принята 18,5 м

на одно место хранения [5, с.82].

Площадь зоны ожидания рассчитывается так же, как для зоны хранения.

5.6.5 Расчет площадей вспомогательных помещений

Состав и площади вспомогательных помещений определяются в соответствии со СНиП 2.09.04-87.

При этом учитываются штаты предприятия: производственный, вспомогательный, ИТР и руководящий персонал (таблица 5.4).

Площади административных помещений рассчитывают, исходя из штата руководителей по следующим нормам: комнаты отделов — 4м» на одного работающего; кабинеты руководителей — 10-15% от площади комнат отделов.

Площади бытовых помещений рассчитываются по числу работающих в наиболее многочисленной смене. Например, число душевых сеток принимается из расчета от 3 до 15 чел. на один душ. Площадь пола на один душ (кабину) с раздевалкой принимается равной 2м’. Аналогичным образом по нормам рассчитываются площади и других вспомогательных помещений.

Площади технических помещений принимаются:

— для компрессорной станции — (15-18)м 2 на один компрессор.

— трансформаторной подстанции — 9×9 или 12х 18м.

Кроме того, для городских станций предусматривается помещение для клиентов.

Площадь комнаты для клиентов (клиентской) определяется из расчета на один рабочий пост; 8-9 м 2 — для станций до 15 постов; 7-8 м“ — для станций на 16-25 постов; 6-7 м» — для СТОЛ с числом постов более 25.

Площадь магазина по продаже запасных частей, автопринадлежностей и материалов принимается из расчета 6-8 м» на 1000 обслуживаемых авгомобилей-

Результаты расчета административных, бытовых, технических и других помещений необходимо свести в таблицу и определить общую площадь административно-бытового корпуса.

В качестве замечания к расчету площадей помещений предприятий автосервиса следует отметить, что фирмы-изготовители автомобилей в стандартах для сервисных служб своих дилеров предъявляют требования к площадям помещений, отличающиеся от ОНТП -01-91 [22].

В п. 3.3 пособия приводились требования по производственным площадям компании «Фольксваген» при подборе дилеров.

ВАЗ в проектах своих фирменных СТОА и автоцентров обслуживания также применяет нормативы, несколько отличающиеся от OHTTI-01-91.

В книге Волгина В.В. [8, с. 49-51] приведен перечень рекомендуемых помещений и минимальных норм их площадей для сервисных служб дилеров фирмы «Мерседес-Бенц» в России. Аналогичные стандарты имеет большинство автомобильных фирм.

При проектировании фирменных предприятий автосервиса, несомненно, необходимо иметь в виду эти стандарты, но в любом случае на территории России применяемые нормы площадей помещений должны быть не ниже предусматриваемых ОНТП 01-91.

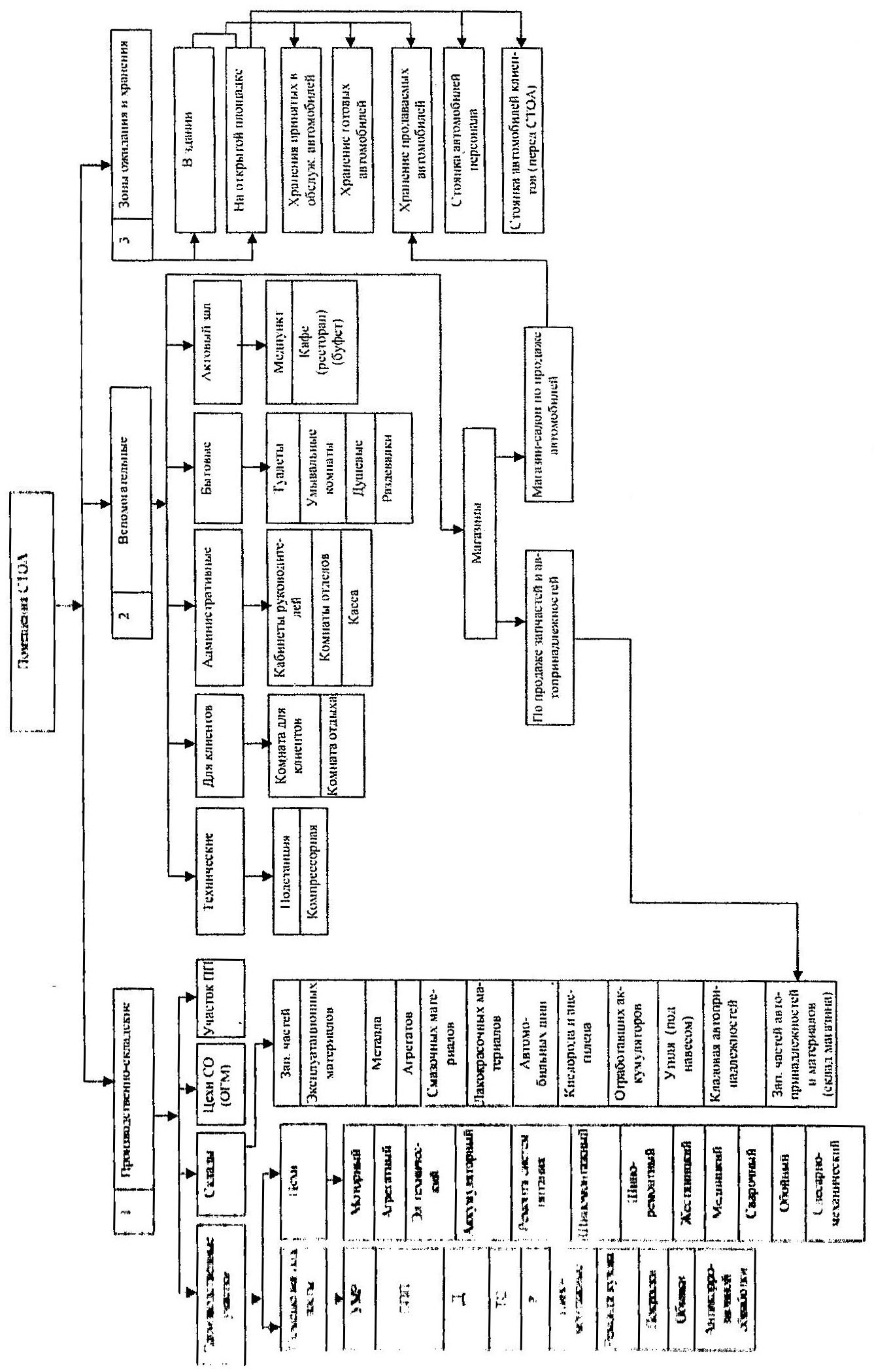

Подготовка данных к планировке СТОА

Результаты технологического расчета следует обобщить и представить в виде, удобном для использования при разработке планировочного решения СТОА.

Для определения площади здания станции выполняется группировка зон, цехов, складов и вспомогательных помещений по месту их расположения на плане СТОА (таблица 5.8).

При составлении таблицы 5.8 необходимо ориентироваться на блокированный способ застройки как наиболее экономичный.

По данным таблицы 5.8 определяется суммарная расчетная площадь в м 2 СТОА:

где Fi — площадь зон, цехов, складов и других помещений, вошедших в состав здания.

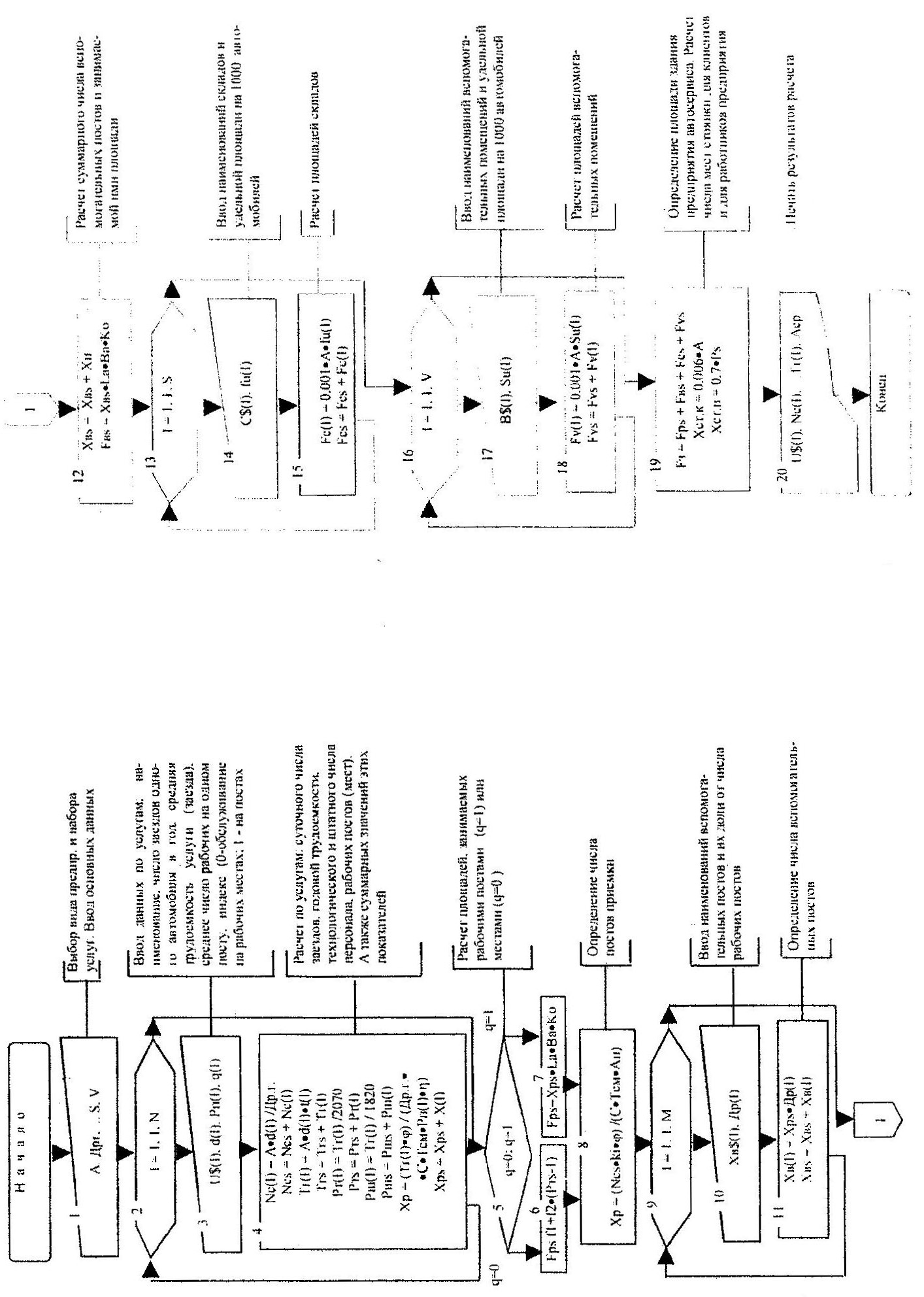

по каждой услуге отдельно. В общем виде годовой объем работ по i-й услуге в чел.-ч. находится:

где dj — число заездов одного автомобиля в год на данную услугу;

ti — средняя трудоемкость одного заезде на i-ю услугу, чел.-ч.

Далее, исходя из Тri, по традиционным формулам (см. п.5) определяются: технологическое (Рti) и штатное (Pшi) число рабочих; число рабочих постов (Xpi) и производственная площадь (Fi); необходимые для оказания i-й услуги.

Точность расчета годовой трудоемкости работ по услуге повышается, по сравнению с общепринятым методом расчета, за счет более точного определения путем маркетинга di и разовой трудоемкости услуги ti из конкретных технологий, а не по средним общим значениям для класса легкового автомобиля из норм проектирования.

Порядок технологического расчета специализированного предприятия автосервиса на основе изложенного выше подхода представлен на рисунке 7.1. Алгоритм реализован в виде программы для компьютера. Расчет начинается с выбора вида предприятия (станция мойки, пункт ремонта шин и колес, пункт антикоррозионной обработки и т.д.) и набора услуг для него. Далее осуществляется ввод основных исходных данных (блок 1, рисунок 7.1):

А- число легковых автомобилей в сфере обслуживания предприятия;

Дрг – число дней работы в году предприятия;

С- число смен работы предприятия;

Тсм — продолжительность смены, ч.;

N — количество наименований оказываемых услуг;

М — число видов вспомогательных постов, кроме постов приемки-выдачи;

S- число наименований складов;

V- число наименований вспомогательных помещений.

Величины коэффициентов неравномерности поступления автомобилей (φ) и использования рабочего времени поста (η), а так же длина (La) и ширина (Ва) автомобиля вводятся на основе данных [24].

Расчет, как уже указывалось выше, ведется по каждой услуге отдельно в цикле (блоки 2, 3). Особенностью данного алгоритма является возможность расчета производственной мощности предприятий, выполняющих обслуживание и ремонт на постах (с заездом автомобиля) и на рабочих местах (ремонт и обслуживание отдельных узлов и элементов, снятых с автомобиля, например, аккумуляторов, колес, камер, покрышек и т.д.). Для этого в исходных данных по услугам (блок 3) вводится индекс:1 — обслуживание на постах, 0 — обслуживание на рабочих местах.

В соответствии с этим расчет площадей для постов (блок 5) ведется, исходя из их числа и коэффициента плотности расстановки постов, а при обслуживании на рабочих местах — по удельной площади на одного работающего (блок 6), Остальные необходимые пояснения к алгоритму приведены на рисунке 7.1.

Применение программы на основе данного алгоритма для расчета специализированных предприятий автосервиса показало ее работоспособность и достаточную для проектных расчетов точность (около 20 %).

Основными преимуществами предложенного способа автоматизированного технолог ического расчета предприятий автосервиса являются:

— более высокая точность результатов расчета;

— возможность применения для широкого спектра специализированных предприятий автосервиса (станции мойки, пункты по ремонту шин и колес, ПИК и, ремонтно-зарядные станции, предприятия по ремонту и покраске кузовов, антикоррозионной обработке автомобилей и др.).

По формулам, изложенным на схеме алгоритма (рисунок 7.1), технологический расчет указанных предприятий может быть выполнен и без применения компьютера.

🌟 Видео

Видео производственных площадейСкачать

Как ГРАМОТНО масштабировать производство и не УБИТЬ его?Скачать

ПРОИЗВОДСТВЕННЫЙ ЦЕХ №1 - ООО "ЭЦМ"Скачать

Дмитрий Евстафьев: большая европейская войнаСкачать

Реконструкция производственных цехов Мытищинского приборостроительного завода.Скачать

АРС-Пром: экскурсия по головному офису и производственным цехамСкачать

База.Первая линия. Производственные цеха и участки, торговые , складские и офисные площади, площадкиСкачать

Монтаж производственного цеха Компании КапиталСтройСкачать

Создаем идеальное отопление цеха тепловентиляторами, площадью 1200 кв.м.Скачать

Пеллетное отопление производственного помещения | Отопление цеха тепловентиляторами VolcanoСкачать

Продажа производственных площадейСкачать

Производственная База (имущественный комплекс) в г Екатеринбург 720pСкачать

Монтаж производственного цеха (часть 2)Скачать

Реконструкция производственного цеха в ЛюберцахСкачать

Отопление производственных цеховСкачать

Алюминиевое остекление цехов и производственных площадей | Алюминиевые решения, г. МоскваСкачать