Видео:🆗 КАК РАССЧИТАТЬ | ПЛОЩАДЬ СТЕН❓Скачать

Расчет производственной площади механического участка

К производственной площади относится площадь, занятая станками, наплавочными установками, гальваническими ваннами, верстаками и проходами и проездами между рядами станков и оборудования (не магистральных), складами заготовок у станков, склизами, рольгангами и другим транспортным оборудованием.

При предварительной проработке планировки схемы общую площадь FO участка и цеха определяют по показателю FУД.0. (м 2 ) общей площади, приходящейся на один станок или одно рабочее место [9]:

где SПР – принятое число рабочих мест цеха (участка); КП – переходной коэффициент, учитывающий проходы и проезды около оборудования. Например, для механического, слесарного и электроремонтного участков КП = 3,5; сборочного и разборочного – 4,5; гальванического – 5; сварочного, термического и кузнечного – 5,5.

Данный показатель зависит от габаритных размеров применяемого оборудования и транспортных средств, которые определяют ширину проездов между рядами станков. Так, для крупных станков FУД.0. = 22 . 25 м 2 , для средних станков FУД.0. = 18 . 22 м 2 , для мелких FУД.0.= 14 . 18 м 2 .

Так как в составе участка (цеха) имеется оборудование разных габаритных размеров, для предварительной оценки требуемой площади удобнее пользоваться удельными показателями FУД.0. для аналогичных цехов, паспортными данными на используемое оборудование, обобщенными по ряду действующих заводов или ранее выполненными проектами. Такие показатели для механических цехов приведены в табл. 2.2. В ней указаны показатели удельной общей площади без учета вспомогательных служб (складов, ремонтных баз, мастерской энергетика, участка по ремонту оснастки, заточного участка и площадей, занятых энергетическими и санитарно-техническими устройствами).

Таблица 2.2 – Удельные площади механических участков мелко- и среднесерийного производства [6]

| Участки по обработке технологических групп деталей | Размеры деталей, мм | Общая площадь, приходящаяся на единицу производственного оборудования, м | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Базовые детали | 4000 1000, I> 3000 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| То же | 320£D £1000, 700 £ l £ 3000 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

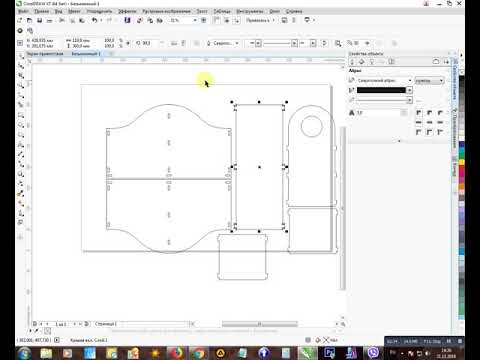

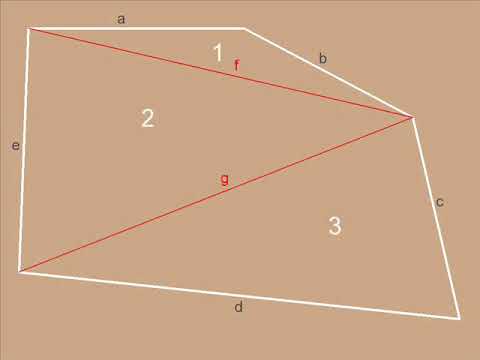

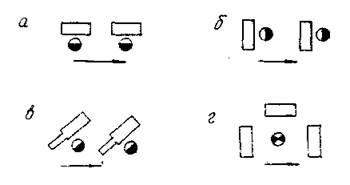

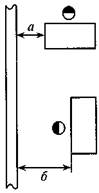

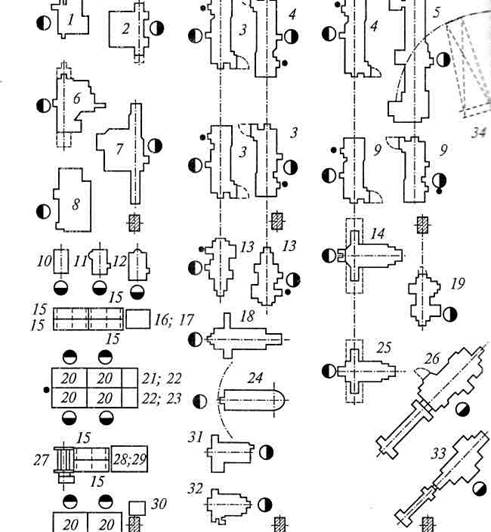

| Средние детали типа тел вращения (шестерни, валы, винты, скалки и т.п.) | 200 Размеры производственной площади можно определять по удельной площади участка на одного производственного рабочего в большей (обычно первой) смене: где Fц – производственная площадь цеха (участка), м 2 ; Рпр – число производственных рабочих в большей (первой) смене; fпр – удельная площадь на одного производственного рабочего. Например, слесарно-сборочного – 20 ¸ 30 м 2 , дефектации и сортировки – 15¸17 м 2 и т. д. Площади по этому способу рассчитывают на стадии разработки задания на проектирование. Размеры производственной площади можно определять на основании планировочного решения по габаритам станков в плане с учетом норм расстояний между оборудованием, оборудованием и частями зданий, проходов и проездов к оборудованию. Определение производственной площади на основании размещения оборудования является наиболее точным. Планировка основного оборудования на механическом и слесарно-механическом участках Под планировкой цеха понимают взаимное расположение технологического оборудования и других производственных средств и устройств на площади участка. Разработка планировки – ответственный этап проектирования, когда одновременно должны быть решены вопросы осуществления технологических процессов, организации производства и экономики, техники безопасности, выбора транспортных средств, механизации и автоматизации производства. Планировка участка разрабатывается на основе данных о количестве оборудования (рабочих мест) по видам (моделям), сведений о закреплении операций за каждым оборудованием, сведений о самом оборудовании (его габаритные размеры в плане, размеры зоны обслуживания и пр.) и нормативных материалов, используемых при планировке оборудования. При разработке планировок следует учитывать следующие основные требования [5]: — оборудование в цехе необходимо размещать в соответствии с принятой организационной формой технологических процессов, располагая производственное оборудование в порядке последовательности выполнения операций обработки, контроля и сдачи деталей или изделий; — по возможности необходимо обеспечить прямоточность производственного процесса, т. е. свести к минимуму возвратные движения деталей при переходе с одной операции на другую; — расположение оборудования, проходов и проездов должно гарантировать удобство и безопасность работы: возможность монтажа, демонтажа и ремонта оборудования; удобство подачи заготовок и инструментов; удобство уборки отходов; — планировку оборудования необходимо увязывать с применяемыми подъемно-транспортными средствами. Грузопотоки должны не пересекаться между собой, а также не перекрывать основные проезды, проходы и дороги, предназначенные для движения людей; — планировка должна предусматривать возможность перестановки оборудования при изменении технологических процессов; — планировкой должны быть предусмотрены рабочие места для руководящего инженерно-технического персонала; следует предусматривать возможность применения механизированного и автоматизированного учета и управления; — весь объем цеха и корпуса. Высоту здания необходимо назначить исходя из размещения подвесных транспортных устройств, а также проходных складов деталей и узлов, инженерных коммуникаций и т. д. Удовлетворение этих требований достигается при сопоставлении различных возможных вариантов общей компоновки плана участка с выбором наиболее рационального из них. Места поперечных разрезов рекомендуется выбирать так, чтобы можно было показать высоту пролета, перегородки, антресоли, каналы и т. п. Плоскость разрезов при пересечении со стенами должна проходить по проемам (окнам, дверям, воротам). В плоскостях разрезов допускаются переломы под прямым углом. Линия разреза указывается на плане согласно требованиям ЕСКД. Элементы здания на технологической планировке можно не штриховать. Строительные размеры конструкций здания, оконных и дверных проемов и т. п. на технологических планировках не указывают. На планировке необходимо показать следующее: — строительные элементы — стены наружные и внутренние, колонны, перегородки, дверные и оконные проемы, ворота, подвалы, тоннели, основные каналы, антресоли, люки, галереи и т. п. (приложение В); — технологическое оборудование и основной производственный инвентарь — расположение станков, машин и прочих видов оборудования (включая резервные места), плит, верстаков, стендов, складочных площадок материалов, заготовок, полуфабрикатов и мест для контроля деталей, магистральные, межцеховые и внутрицеховые проезды; — подъемно-транспортные устройства: мостовые, балочные, консольные и прочие краны (с указанием их грузоподъемности), конвейеры, рольганги, монорельсы, подъемники, рельсовые пути (приложение В). Оборудование на плане изображают условным упрощенным контуром в предельных размерах с учетом крайних положений движущихся частей станка, открывающихся дверей и кожухов. Внутри контура габарита оборудования (а для мелкого оборудования — вне контура на выносной полке) указывают его номер. Оборудование нумеруют сквозной порядковой нумерацией, которую следует вести на плане по отделениям и участкам цеха последовательно слева направо и затем сверху вниз. Каждая единица оборудования должна иметь свой отдельный номер, даже если тип оборудования повторяется. В спецификации допустимо объединять в одной строке несколько рядом стоящих одинаковых станков одного отделения. Подъемно-транспортное оборудование с несложным транспортом нумеруют после технологического оборудования. Для крупных участков и цехов с большим количеством механизированного транспорта ведут отдельную нумерацию с добавлением к цифре буквы Т (или первой буквы наименования соответствующего транспортного устройства, Р — рольганг). Возле габаритов оборудования, а также других рабочих мест (верстаков, стендов и пр.) на чертеже планировки цеха дают условное обозначение места рабочего в виде кружка диаметром 4 ¸ 5 мм (при масштабе 1:100); половина кружка зачернена, светлая половина обращена к станку. Порядок расстановки (планировки) оборудования следующий: а) на листе миллиметровой бумаги или на экране монитора, так как традиционный способ работы за макетной или чертежной доской заменяется графически-интерактивным описанием с помощью программных продуктов для проектирования и конструирования («КОМПАС», «AutoCaD»), вычерчивается упрощенный план цеха в масштабе 1:200 (1:100) с нанесением стен, колонн, ворот, магистральных проездов и вспомогательных отделений цеха; б) из картона вырезаются габаритные контуры в плане [масштаб 1:200 (1 : 100)] на все оборудование (основное и вспомогательное), подлежащее размещению в цехе. За габарит оборудования принимается его контур по краям выступающих частей, причем в габарит входят крайние положения движущихся частей. Форму габарита иногда упрощают, приближая ее к прямоугольнику. Для станков общего назначения габариты берут из каталогов на оборудование и другой справочной литературы, для станков специализированных и специальных — из каталогов и паспортов, на нестандартное оборудование — по чертежам или снимают с натуры на базовом предприятии; в) размещая на плане или перемещая на экране монитора цеха масштабное изображение контуров оборудования в различных вариантах, находят лучший вариант, который фиксируют. Расположение оборудования на механических участках определяется организационной формой производственного процесса, длиной участков, числом станков, видом межоперационного транспорта, способом удаления стружки и другими факторами. Последовательность размещения оборудования непрерывно- и переменно-поточных линий определяется последовательностью выполнения операций технологического процесса. Задача рационального размещения оборудования сводится к выбору варианта размещения станков относительно транспортного средства. Рис. 2.1 – Варианты размещения станков относительно транспортных средств: а – продольное; б – поперечное;в – угловое; г – кольцевое Возможны три различных варианта расположения оборудования на предметно-замкнутых (подетально-специализированных) участках (рис. 2.1) [5, 9,11, 16]: — точечный, при котором отсутствуют межоперационные связи между станками, когда возможно полное изготовление деталей на одном станке; — рядный, когда оборудование размещено в линейной последовательности, соответствующей ходу технологического процесса характерной детали; — гнездовой, при котором станки размещают группами в зависимости от межоперационных связей между ними. Рядный и гнездовой варианты расположения станков характерны для групповых поточных линий, где в зависимости от степени синхронизации работа может осуществляться как на переменно-поточной линии с определенным тактом, либо линия может быть несинхронной — прямоточной [9]. Допустимы также комбинации указанных вариантов расположения оборудования внутри одного участка. При определении расстояний между станками, от станков до стен и колонн здания нужно учитывать следующее: — расстояния берутся от наружных габаритных размеров станков, включающих крайние положения движущихся частей, открывающихся дверок и постоянных ограждений станков; — для тяжелых и уникальных станков (габаритом свыше 16 000 х 6000 мм) необходимые расстояния устанавливаются применительно к каждому конкретному случаю; — при разных размерах двух рядом стоящих станков расстояние между ними принимается по большему из этих станков; — при обслуживании станков мостовыми кранами или кран-балками расстояние от стен и колонн до станков принимают с учетом возможности обслуживания станков при крайнем положении крюка крана. При выборе ширины проездов между рядами станков необходимо иметь в виду следующее: — расстояния берут от наружных габаритов станков, включающих крайние положения движущихся частей, открывающихся дверок и постоянных ограждений станков; — под размером транспортируемых деталей или тары с деталями следует понимать размер в направлении, перпендикулярном к проезду (по ширине проезда); — ширина проездов при транспортировке электропогрузчиками должна учитывать возможность их поворота на 90°; — при размерах транспортируемых деталей (в направлении, перпенди-кулярном к проезду) свыше 3 м ширина проезда и расстояние между рядами станков назначается индивидуально для каждого конкретного случая; — если станки расположены у стен, что усложняет уборку с проезда механизированными средствами, необходимо вдоль стены предусмотреть проезд шириной 3000 мм. При расстановке станочного оборудования необходимо также учитывать, чтобы станки с повышенной точностью обработки устанавливались возможно дальше от оборудования со значительными динамическими усилиями (строгальные станки, кривошипные прессы и т. п.). Расстояния между станками и конструктивными элементами зданий, установленные нормами технологического проектирования (табл. 2.3), не учитывают площадок у станков для хранения крупных деталей, а также устройство каналов для транспортировки стружки. Таблица 2.3 – Нормы расположения технологического оборудования на механическом и слесарно-механическом участке [6]

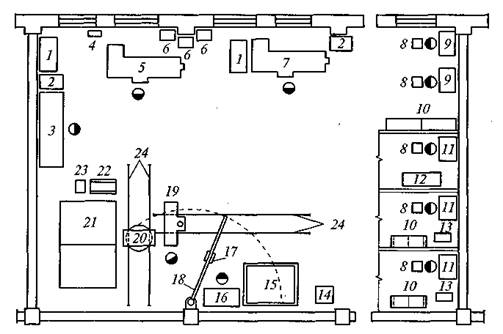

На рис. 2.2 приведена примерная расстановка оборудования на слесарно-механическом участке. Рис. 2.2 — Примерная планировка слесарно-механического участка [6]: 1 — бесцентрошлифовальный станок; 2, 7 — круглошлифовальные станки; 3, 4, 5, 9, 13 — токарно-винторезные станки; 6 — плоскошлифовальный станок; 8 — внутришлифовальный станок; 10, 11, 12 — вертикально-сверлильные станки; 14 — универсально-фрезерный станок; 15 — стеллаж секционный; 16 — плита поверочная; 17- подставка под поверочную плиту; 18- поперечно-строгаль-ный станок; 19 — долбежный станок; 20 — верстак слесарный; 21 — настольно-сверлильный станок; 22 — подставка под настольное оборудование; 23 — пресс реечный ручной; 24 — радиально-сверлильный станок; 25 — горизонтально-фрезерный станок; 26, 33 — токарно-револь-верные станки; 27 — пресс гидравлический; 28 — плита правочная; 29 — подставка под правочную плиту; 30 — точильный станок; 31, 32 — однокривошипные прессы; 34 — кран консольноповоротный Пример планировки участка механической обработки деталей «Вилка» и «Крышка» представлен на рис. 2.3 и 2.4.

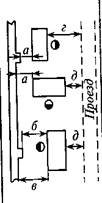

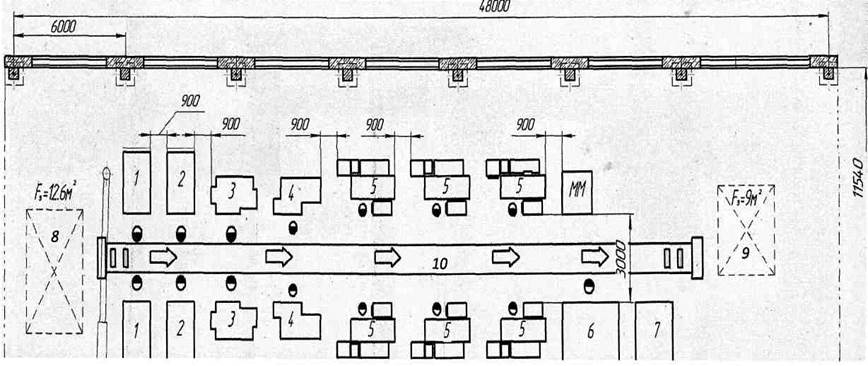

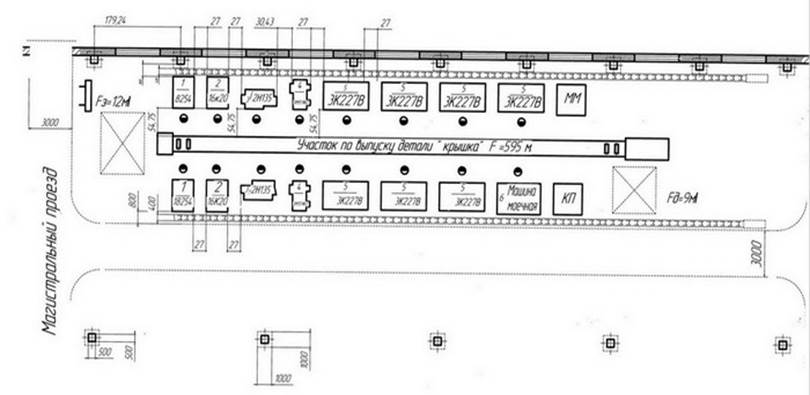

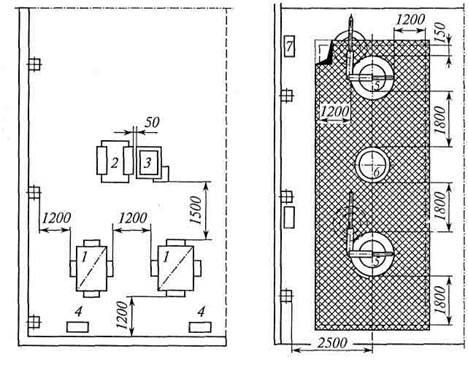

Рис. 2.3 – Планировка участка обработки детали «Вилка» [http:www.ngpedia.ru]: 1, 2 – горизонтально-фрезерный станок 6Т82Т; 3 – вертикально-сверлильный станок 2Г175; 4 – токарный станок 1Н713; 5 – шлицефрезерный станок 53А20; 6 – машина моечная; 7 – стол контрольный; 8 – место складирования заготовок;9 – место складирования готовых деталей; 10 – конвейер роликовый однорядный Рис. 2.4 – Планировка участка обработки детали «Крышка» [http:www.ngpedia.ru] Особенности планировки сварочного участка Сварочный участок предназначен для выполнения операций сварки и наплавки. Работы по сварке и наплавке выполняют на специализированных (по виду сварки или наплавки) рабочих местах. Таблица 2.4 – Нормы размещения технологического оборудования на сварочном участке [6]

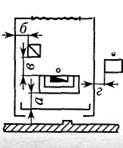

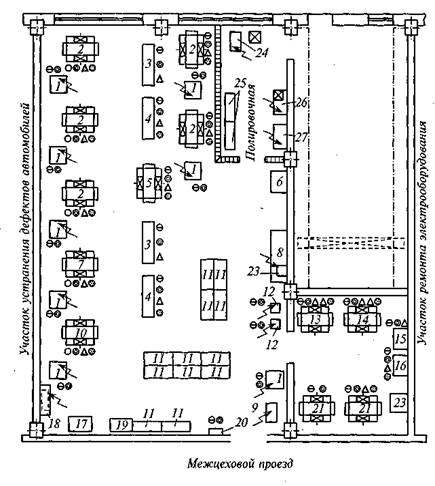

Рис. 2.5 — Примерная планировка сварочно-наплавочного участка [6]: 1 — преобразователь сварочный однопостовой; 2 — распределительное устройство; 3 — сварочный полуавтомат для наплавки плоских деталей под флюсом; 4 — регулятор сварочного трансформатора; 5 — стенд для электроимпульсной наплавки; 6 — выпрямитель селеновый; 7 — стенд для наплавки под флюсом; 8 — табурет для сварщика; 9 — стол для газосварочных работ; 10 — стеллаж секционный; 11 — стол для электросварочных работ; 12 — преобразователь сварочный передвижной; 13 — однопостовой сварочный трансформатор; 14 — передвижной обдирочно-шлифовальный станок с гибким валом; 15 — ванна для охлаждения деталей; 16 — верстак слесарный; 17 — таль электрическая; I8 — консольно-поворотный кран; 19 — сварочный стенд; 20 — тележка; 21 — печь нагревательная; 22 — стол для поддонов; 23 — ящик для песка; 24 — рельсовый путь Одной из особенностей расстановки оборудования сварочных участков является обеспечение правил техники безопасности, в соответствии с которыми требуется устройство кабин, предохраняющих работающих на участке от вредного воздействия процессов, возникающих при сварке и наплавке деталей. Размеры сварочных кабин в плане принимают в зависимости от наиболь-ших габаритов свариваемых изделий. При этом расстояние от сварочного стола (наружного контура изделия, выступающего за габариты стола) до стенок кабины принимается равным 0,8. 1 м, а расстояние от сварочного трансформатора или преобразователя до стенок кабины должно составлять 0,2. 0,3 м. При сварке изделий, габаритные размеры которых в плане не превышают 0,5 х 0,5 м, размеры сварочных кабин принимают 3 х 3 м. Высота стенок кабин должна быть не менее 2 м, при этом между полом и стенкой оставляют зазор 200 мм. Нормы размещения технологического оборудования на сварочном участке приведены в табл. 2.4, а примерная планировка сварочно-наплавочного участка на рис. 2.4. Особенности планировки термического участка Термический участок предназначен для выполнения различных операций по термической и химико-термической обработке деталей. Участок обеспечивает удовлетворение потребностей основного и вспомогательного производств. К числу операций, выполняемых здесь, относятся: отжиг, нормализация, цемен-тация, закалка с нагревом в печах и токами высокой частоты, различные виды отпуска. Детали на участок поступают согласно технологическим маршрутам со склада деталей или со слесарно-механического участка. После термической обработки детали контролируют на твердость и глубину поверхностно-закаленного слоя. Признанные годными детали транспортируются на механический участок для последующей обработки (шлифование, финишная обработка). Рис. 2.6 – Схема расположения камерной (а)и шахтной (б)электропечей [6]: 1- камерная электропечь; 2 — бак для закалки в масле; 3 — бак для закалки в воде; 4 — щит управления; 5 — шахтная электропечь для отпуска; 6 — шахтный бак; 7 — щит управления шахтной печи Производственная программа участка определяется номенклатурой, количеством и массой деталей ремонтируемых объектов с разбивкой по видам термической обработки. Эта программа выражается в единицах массы (кг). При подсчете годового объема работ на участке эту программу необходимо увеличить в 1,2. 2 раза. Этим учитывается повторность нагрева деталей, а также потребности вспомогательного производства. Основным видом технологического оборудования термического участка являются нагревательные печи. Часовая производительность печи может быть определена путем умножения удельной производительности на соответствующую техническую характеристику: площадь пода или мощность печи. При выработке планировочного решения по термическому участку следует учитывать необходимость выделения для установки ТВЧ отдельного помещения, а также соблюдения нормативных расстояний между оборудованием и от оборудования до элементов зданий (см. рис. 2.5). Нагревательные печи принято размещать в линию вдоль стен ванны, баки для охлаждающих жидкостей (воды, масла) – непосредственно у печей. Вентиляция должна быть общеобменной на участке и местной от нагревательных печей. Особенности планировки гальванического участка Гальванический участок предназначен для обработки поверхностей деталей электролитическим осаждением металла на изношенные поверхности. На участке обычно выполняют следующие гальванические процессы: хромирование износостойкое и декоративное железнение, меднение, цинкование, никелирование и фосфатирование (рис. 2.7). На участок детали поступают партиями со склада деталей или с других производственных участков. Детали, отдельные поверхности которых подлежат меднению для защиты от цементации, поступают со слесарно-механического участка, а после меднения направляются на термический участок. Детали, подвергаемые декоративным покрытиям, доставляются с участка дефектации или ремонта и после обработки транспортируются на участки комплектования и сборки. В зависимости от объема работ применяют различное оборудование гальванических участков. При малых объемах работ выполнение как подготовительных операций (обезжиривание, промывка и пр.), так и нанесение гальванических покрытий на детали производится в ваннах. При этом ванны для подготовительных работ используются для различных видов покрытий. Планировка оборудования таких участков должна выполняться с учетом этих особенностей использования подготовительного оборудования. Выпрямители в таком случае, как правило, устанавливают непосредственно у ванн на расстоянии 200. 300 мм. Поскольку процессы гальванических покрытий протекают при низком напряжении (6. 12 В), то удаление источников тока от ванн влечет за собой неоправданное увеличение расхода металла на шинопроводы (применение шинопроводов большего поперечного сечения), что необходимо для сохранения в допустимых пределах величины падения напряжения. Периодическую смену электролита в ваннах и его фильтрацию следует производить при оснащении гальванических участков передвижными установками, на которых монтируются и насосные агрегаты. Рис. 2.7 – Планировка гальванического участка авторемонтного завода с программой 8500 приведенных капитальных ремонтов автомобилей ГАЗ-53А в год [6]: 1, 9, 12 — выпрямительные устройства; 2 — ванна для отслаивания; 3 — ванна с холодной водой для промывки деталей после всех процессов, кроме хромирования; 4 — ванна с теплой водой для промывки деталей после всех процессов, кроме хромирования; 5 — ванна для нейтрализации; 6 — стол для навешивания деталей; 7 — ванна для анодного травления; 8 — стол для вневанного железнения деталей; 10 — ванна для электролитического обезжиривания; 11 — стеллаж для деталей; 13 — ванна для никелирования; 14 — ванна для кислого меднения; 15 — ванна с холодной водой для промывки деталей в процессе хромирования; 16 — ванна с теплой водой для промывки деталей в процессе хромирования; 17 — бак для отстоя электролита; 18 — кислотостойкий насос; 19 — конторский стол; 20 — раковина; 21 — ванна для снятия старого хромового покрытия; 22 — ванна для хромирования; 23 — ванна для улавливания электролита; полировочная: 24 — полировочный станок; 25 — стеллаж для деталей; 26 — стол для накатки полировальных кругов; 27 — сушильный шкаф На рис. 2.8 показаны схемы расстановки ванн с указанием расстояний, принимаемых согласно нормам технологического проектирования. При значительных объемах работ, связанных с нанесением гальванических покрытий, следует применять полуавтоматические или автоматические установки для нанесения каждого из видов гальванических покрытий. В зависимости от конструктивных особенностей эти установки имеют большей частью или прямоугольную, или овальную конфигурацию. Выпрямители, обслуживающие соответствующие ванны автоматических установок, следуетразмещать вблизи установок на расстоянии от них 200. 300 мм до фронта выпрямителя или его боковой и 800. 900 мм до его тыльной сторон. Рис. 2.8 – Схемы расположения гальванических ванн, мм [6]: а = 300. 400; б = 600. 800; в = 2000. 2500; г = 800. 1000; д= 1500. 2000; е = 1200. 1500; ж = 800. 1000; з = 500. 600; и = 1500. 2000 Видео:Расчёт стоимости лазерной резки CorelDrawСкачать  Определение производственной площади участкаПроизводственная площадь участка, занятая непосредственно оборудованием и рабочими местами, определяется из удельной, приходящейся на один станок, и числа основных станков [19]. Удельная площадь на один мелкий станок – 10-12 м 2 , средний – 15-25м 2 , крупный – 30-45 м 2 . К мелким относятся станки с габаритами 1800´800 мм, средним – до 4000´2000 мм, крупным – до 8000´4000 мм [19]. Производственную площадь участка Sпр находят по формуле [21]: где Sу – удельная площадь на один станок, м 2 ; n – число станков. Общая площадь участка (производственная, вспомогательная, служебно-бытовая) в укрупненных расчетах принимается 1,2 от производственной площади. В единичном и серийном производствах цеховой склад заготовок и полуфабрикатов размещают в начале пролетов в соответствии с обрабатываемыми деталями. Для хранения крупных заготовок склады располагают на специальных открытых или закрытых эстакадах для хранения 2÷3-х дневного запаса заготовок. Хранение штучных грузов (отливок, поковок, деталей и т.д.) должно производиться в унифицированной таре, которая позволяет использовать механизированные погрузочно-разгрузочные, транспортирующие устройства и многоярусное хранение в штабелях или на стеллажах. Запас материалов и заготовок в цеховом складе должен быть невелик, так как назначением его является только обеспечивать регулярное снабжением цеха (участка) материалами. При расчете площади складов заготовок исходят из необходимости запаса и грузонапряженности пола [9]: где Р – площадь складов заготовок, м 2 ; Q – масса заготовок, обрабатываемых в цехе в течение года, т; Т – запас заготовок, дни; f – среднее число рабочих дней в году; q – средняя грузонапряженность склада, т/м 2 ; кр – коэффициент использования площади склада, представляющий отношение полезной площади склада к его общей площади и учитывающий проходы и проезды (кр = 0,4÷0,5). Q = 2400×19,2 = 46080 кг = 46,08 т. Произведём расчёт по формуле (2.31) P = 46,08×5/253×2,5×0,4 ≈ 1 м². Склад готовых деталей предназначен для хранения деталей перед отправкой на сборку. Склад готовых деталей и комплектовочный склад размещают в конце пролетов механического цеха на пути следования деталей на сборку. Площадь склада готовой продукции определяется также как и общая площадь под заготовки и материалы. Грузонапряженность площади пола складов принимается меньшей, чем в цеховом складе заготовок, так как готовые детали хранятся, как правило, на стел- лажах или специальных подставках, столах и таре. Допускаемую грузонапряженность следует принимать равной: при удельном весе материалов более 1÷4 т на 1 м 2 для мелких и средних деталей и 1,5 т на 1 м 2 для крупных; при удельном весе материалов до 4 т – соответственно 0,4 и 0,6 на 1 м 2 . Q = 2400×6,2= 14880 = 14,88 т; P = 14,88×7/253×2,5×0,4 ≈ 0,5 м². Компоновка участка При разработке схемы участка необходимо учесть, что предметно замкнутые участки имеют, как правило, ячеистую структуру, то есть оборудование, предназначенное для выпуска однотипных изделий или семейства конструктивно и технологически сходных деталей группируются в одном месте, ячейке. Такое построение участка дает возможность расставить все оборудование по ходу технологического процесса, сохранить путь движения деталей и обеспечить передачу их с операции на операцию без завоза на склад [19]. 4.5 Разработка технологической планировки участка цеха Состав производственных отделений и участков механических цехов определяется характером изготовляемых изделий, технологическим процессом, объемом и организацией производства. Станки на участке располагаем последовательно в соответствии с технологическими операциями. Последовательный переход детали со станка на станок образует технологическую линию движения детали. При разработке плана размещения станков следует координировать их расположение относительно колонн; этим достигается возможность точного определения места каждого станка независимо от положения других станков. При расстановке станков надо руководствоваться нормальными размерами промежутков (разрывов) между станками и поперечных направлениях и размерами расстояний от стен и колонн. Эти размеры должны гарантировать удобство выполнения работ на станках, безопасность рабочих, достаточную свободу движения людей и транспортных средств с грузом, возможность выполнения ремонта. Разрывы между станками, регламентируются правилами охраны труда и существующими нормативами, которые учитывают удобство эксплуатации станков. Расстояние между станками с ЧПУ, при поперечном расположении к проезду «в затылок» — 900 мм. Расстояние от стены здания до боковой стороны станка – 800 мм [6], с.119, табл.10. У каждого металлообрабатывающего станка расположено место для складирования деталей. В начале участка механического цеха предусматриваем ворота. Технологические требования к помещению участка. К помещениям с термоконстантным режимом в зависимости от характера и точности выполняемых работ предъявляются технологические требования в части температурного режима, относительной влажности, чистоты воздуха и компоновочных решений. Согласно ГОСТ 9249-59 нормальная температура для линейных и угловых измерений +20 0 С. Допустимые отклонения от нормальной температуры не должны превышать 1 0 С. Относительная влажность воздуха в помещениях должна быть в пределах 40-60%. Допустимая скорость движения воздуха не более 0,5 м/с [6]. Кроме указанных требований, при компоновке термоконстантных производств необходимо руководствоваться следующим: — помещения с термоконстантным режимом должны иметь минимальное число дверей, ворот и наружных стен; — недопустимо размещение вблизи термоконстантных помещений оборудования, вызывающего вибрацию (компрессоры, молоты и др.); — промежуточные кладовые для хранения точных деталей на стадии финишной обработки, склад готовых деталей, а также кладовые инструментов и приспособлений должны размещаться в помещении с термоконстантным режимом. При проектировании участка механического цеха необходимо предусмотреть мероприятия по соблюдению правил охраны труда и техники безопасности. К основным из них относятся [6, с.127-129]: — точное соблюдение норм технологического проектирования, которыми предусматриваются нормальные расстояния между оборудованием, проходы и проезды, обеспечивающие снижение травматизма на участке; — максимально возможная механизация производственных процессов посредством применения станков с ЧПУ и подъёмно-транспортных средств, сокращающих ручной труд и обеспечивающих безопасность работы. Согласно СНиП – 2.М2-72 проектируемый участок по категории пожаро- и взрывоопасности относится к категории Д, кроме отдельных помещений (в которых располагаются установка для удаления заусенцев и моечная машина), относящихся к категории В [6, с.128], табл. 20. Основываясь на произведённых расчётах и учитывая приведённые выше рекомендации, выполняем планировку участка механического цеха по обработке корпуса тяги (см. графическую часть дипломного проекта) Состав производственных отделений и участков механических цехов определяется характером изготовляемых изделий, технологическим процессом, объемом выпуска и организацией производства. Наиболее совершенной формой организации производства является такая, при которой получение заготовки, механическая обработка, сборка, окраска и упаковка объединены в один непрерывный технологический процесс. Ее применяют в массовом и крупносерийном производстве. В большинстве случаев производство группируют по отдельным цехам в соответствии с особенностями технологического процесса. Технологическое оборудование в линии механического цеха располагается в порядке технологических операций. Станки располагают последовательно в соответствии с технологическими операциями для обработки одноименных или нескольких разноименных деталей, имеющих схожий порядок операций обработки. Определение количества станков механического цеха производится двумя методами: по данным технологического процесса и по технико-экономическим показателям. Определение числа станков по технико-экономическим показателям производится при укрупненном проектировании, когда номенклатура изделий точно не установлена, при разработке проектных заданий цехов единичного, мелкосерийного и массового производства, а также при проектировании цехов единичного и мелкосерийного производства . По данным технологического процесса определение числа станков производится при детальном проектировании механических цехов серийного и массового производства. Выбираем сетку колонн 12х24 м. Предусматриваются следующие проезды Видео:Как рассчитать площадь будущего дома.Скачать  Расчет потребности оборудования и площадейa) Потребное количество оборудования определяется по каждой операции технологического процесса по формуле Операция 005 ст. DMU-50V принимаем Спр = 1 Коэффициент загрузки оборудования Полученные по всем операциям результаты заносим в таблицу. принимаем Спр = 1 Коэффициент загрузки оборудования Полученные по всем операциям результаты заносим в таблицу. b) Потребные площади на единицу оборудования или рабочее место определяются по каждой операции технологического процесса по формуле: где S* — площадь станка по габаритам (длина х ширина) кв. м Kf– коэффициент, учитывающий дополнительную площадь для металлорежущего оборудования. Операция 005ст. DMU-50V Габаритные размеры (длина х ширина) 4 х 5,2 м Площадь станка по габаритам S* = 4х 5,2= 20,8 м 2 Коэффициент, учитывающий дополнительную площадь: Потребная площадь на единицу оборудования Операция 005 ст. 6Р12 Габаритные размеры (длина х ширина) 2,3 х 2 м Площадь станка по габаритам S* = 2,3х 2= 4,6 м 2 Коэффициент, учитывающий дополнительную площадь: Потребная площадь на единицу оборудования Sед= SхKf = 3,8 х 3,1 = 11,78 м 2 Операция 025ст. ФП17МН Габаритные размеры (длина х ширина) 5 х 3,5 м Площадь станка по габаритам S* = 5х 3,5= 17,5 м 2 Коэффициент, учитывающий дополнительную площадь: Потребная площадь на единицу оборудования Sед= SхKf = 17,5 х 3,5 = 61,3 м 2 Операция 055 ст. 2А125 Габаритные размеры (длина х ширина) 0,77х0,78м Площадь станка по габаритам S* = 0,77 х 0,78= 0,6 м 2 Коэффициент, учитывающий дополнительную площадь: 📺 ВидеоКак правильно рассчитать площадь дома, зданияСкачать  Котика ударило током, 10 т. ВольтСкачать  Площадь стен | Как посчитать квадратные метрыСкачать  Площадь в Автокаде как посчитать, измерить площадь фигур и штриховокСкачать  Цилиндр - расчёт площади, объёма.Скачать  Как посчитать площадь комнаты в квадратных метрах – снято на видеоСкачать  Как рассчитать площадь земельного участкаСкачать  Archicad - подсчёт чистой площади поверхности стенСкачать  Итоговая корректировка УП фрезеровки фальшстола фрезерного ЧПУ станка, 3D мод 2гр.Скачать  Как рассчитать себестоимость продукции в лазерной резке?Скачать  Площади фигур. Сохраняй и запоминай!#shortsСкачать  Как высчитать квадратуру из треугольника,трапеции и т. д.Скачать  Как рассчитать параметры, (скорость, мощность) для лазерного станка? | Бизнес с нуля 2021 (5 выпуск)Скачать  Определить площадь стен комнаты.Скачать  как же рассчитать стоимость детали в своей мастерской? делюсь своим опытом.Скачать  Работа лазерного гравера! Как рассчитать минимальную стоимость своих работ?Скачать  ПЛОЩАДЬ КРУГА. ЛАЙФХАК #math #логика #загадка #математика #геометрияСкачать  |

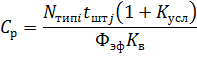

, (2.30)

, (2.30) .

.

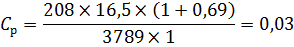

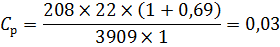

= 208шт; tj = 16,5мин; Кусл = 0,69 (см. выше расчет удельной трудоемкости);

= 208шт; tj = 16,5мин; Кусл = 0,69 (см. выше расчет удельной трудоемкости);  = 3789 часов; Кв = 1

= 3789 часов; Кв = 1