- Расчет наплавленного металла при сварке

- Расчет наплавленного металла при сварке

- Формула для вычисления веса расплавленной присадки

- Расчет веса наплавленной присадки при длине шва 1м

- ОПРЕДЕЛЕНИЕ ПЛОЩАДИ НАПЛАВКИ И ЧИСЛА ПРОХОДОВ

- 5. расчет параметров режима и технико-экономических показателей технологического процесса сварки

- Главная > Документ

- 5. РАСЧЕТ ПАРАМЕТРОВ РЕЖИМА И ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ

- 5.1. Ручная дуговая сварка (наплавка).

- 5.2. Полуавтоматическая сварка (наплавка) в углекислом газе проволокой сплошного сечения.

- 5.3. Автоматическая сварка (наплавка) под флюсом проволокой сплошного сечения.

- 5.4. Полуавтоматическая сварка (наплавка) порошковой самозащитной проволокой.

- ПРИЛОЖЕНИЕ 1

- ЗНАЧЕНИЕ ТВЕРДОСТИ НАПЛАВЛЕННОГО МЕТАЛЛА И РЕКОМЕНДАЦИИ ПО ВЫБОРУ МАРКИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ

- 📺 Видео

Видео:Как сварщики наплавляют электродами. Электроды для наплавки Т-590.Скачать

Расчет наплавленного металла при сварке

На промышленных предприятиях при нормировании рабочего времени, расчетах оптимальных объемов запасов расходных материалов, себестоимости работ вычисляется количество наплавленного в процессе сварочных работ материала. Величина этого показателя зависит от класса сварки, вида материала, его толщины, вида и толщины проволоки (электрода), требований к параметрам сварного соединения. Масса наплавленного металла при сварке находится в тесной связи с нормами расхода электродов и проволоки.

Видео:Калькулятор металла Расчет размеров и веса металлоконструкцийСкачать

Расчет наплавленного металла при сварке

Наплавленным металлом называется присадочный материал, который наплавляется на основной материал или вводится в ванну. Этот термин применяется при использовании термических видов сварочного оборудования в промышленности. Для автоматических и полуавтоматических аппаратов приобретается проволока различных видов, различающаяся по конструкции стержня и составу, наличию/отсутствию легирующих компонентов.

Существует 3 группы стальной проволоки:

- с большим объемом легирующих составляющих;

- с минимальным объемом легирующих составляющих;

- с углеродом, титаном, хромом, никелем, кремнием, марганцем.

Каждая группа, исходя из состава, делится на множество подгрупп.

По конструкции стальная проволока может быть:

- сплошная;

- порошковая (в виде трубки);

- активированная (5-7% порошка в виде фитилей в сплошной конструкции).

Доступны алюминиевые и медные проволоки, порошковые присадки. Для каждого метода сварки предусмотрен свой вид присадки и нормы ее расхода, которые разработаны, базируясь на многолетний опыт.

Расчет массы наплавленного металла чаще всего применяется при определении времени, необходимого для осуществления какого-то объема работы: изготовления изделия, создания метра сварного соединения. Хотя удобнее всего выражать время в минутах, необходимых для создания метра шва, иногда используются минуты для наплавления килограмма присадки.

Количество наваренного на поверхность или введенного в ванну присадочного материала тесно связано с нормативами, разработанными для расхода проволоки. Если знать, сколько присадки нужно, чтобы создать метр сварного соединения, и сколько таких соединений запланировано создать за определенный период времени, то легко определить вес запасов проволоки. При вычислениях необходимо учесть характеристики присадки и объем отходов.

Видео:Как измерить плотность металла (и любого твердого вещества)Скачать

Формула для вычисления веса расплавленной присадки

Формула для расчета веса наплавленного металла на метр сварного соединения:

L(м 2 ) – площадь поперечного сечения;

q(г/м 3 ) – удельный вес присадки (7700-7900 – сталь, 2640-2700 – алюминий, 8200-9100 медь и сплавы);

T=1, если рассчитывает расход на метр.

Эта формула верна, если сварка производится при расположении основного материала в горизонтальном положении. В других положениях формула дополняется коэффициентом:

- 1,05 – соединение расположено под наклоном, формула:

- 1,1 – соединение расположено вертикально, формула:

- 1,2 – соединение на потолке, формула:

Швы бывают двухсторонние, угловые, тавровые, V-образные, Х-образные (ГОСТ 5264 – 80), поэтому могут возникнуть проблемы при расчете площади поперечного сечения. Если шов соединяет две плоские детали без скоса кромок, то нужно ширину умножить на глубину (толщину свариваемого материала). Если имеется скос более 30 градусов, полученный результат умножается на 0,75. Для угловых и тавровых сочленений результат делится на 2.

Всю площадь можно разделить на несколько простых частей, площадь которых рассчитывается просто. Если соединение Х-образное, вычисляется площадь для каждой стороны, потом результаты суммируются. В интернете доступны таблицы для различных видов швов, позволяющие не заниматься трудными расчетами.

Вес присадки, необходимой для работы в определенный период времени, можно узнать, если к полученному результату прибавить 2-6% (естественные потери). Процентное соотношение зависит от множества факторов:

- состава свариваемого материала;

- диаметра проволоки;

- присутствия/отсутствия и вида газа;

- метода сварки;

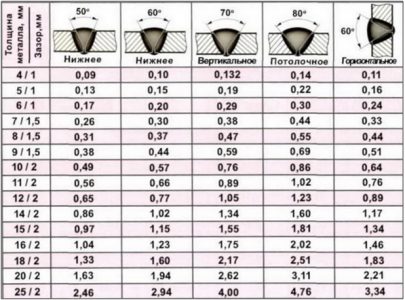

Таблица наплавленного металла при сварке

- технических характеристик оборудования.

Как определить массу наплавленного металла при сварке, каждое домашнее хозяйство и предприятие решает самостоятельно.

Видео:Полярность при сварке. Прямая или обратная. Урок 8Скачать

Расчет веса наплавленной присадки при длине шва 1м

Вес наплавляемого металла при сварке метра обычной стали полуавтоматом на горизонтальной поверхности:

Если шов на стене:

Если шов на потолке:

Но получить точный результат при помощи этой формулы или таблицы из интернета нельзя, особенно, если проект большой и важный. Необходимо привлечь специалиста, имеющего лицензированные программы соответствующих ведомств. Помочь могут и организации, занимающиеся проектированием. Похожие программы есть и в интернете, причем скачать их можно совершенно бесплатно.

Программа простая в использовании. После ввода исходных данных в крайнем окошке появляется результат.

Видео:ЗАПОЛНЕНИЕ + ОБЛИЦОВКА | горизонтальное положение | RWT & Cebora | MMA welding / РД сваркаСкачать

ОПРЕДЕЛЕНИЕ ПЛОЩАДИ НАПЛАВКИ И ЧИСЛА ПРОХОДОВ

Инженерная школа

Кафедра сварочного производства

Технологические основы сварки

Плавлением и давлением

методические указания к выполнению курсовой работы

для студентов направления 150700.62 Машиностроение

профиль «Оборудование и технология сварочного производства»

к.т.н. Воробьев А.Ю.

Владивосток

СОДЕРЖАНИЕ

| Общие сведения | |

| 1. | Содержание задания |

| 2. | Варианты задания |

| 3. | Определение площади наплавки и числа проходов |

| 4. | Расчёт параметров режима сварки |

| 5. | Оценка геометрии сварного шва |

| 6. | Оборудование для различных способов сварки |

| 7. | Рекомендации по подогреву и термообработке после сварки |

| Приложение | |

| Список рекомендуемой литературы |

ОБЩИЕ СВЕДЕНИЯ

Курс «Технологические основы сварки плавлением и давлением» является одним из основных при подготовке бакалавров по направлению 150700.62 Машиностроение профиль «Оборудование и технология сварочного производства». Согласно требованиям квалификационной характеристики, специалист в области сварочного производства, должен владеть сварочными технологическими процессами. При организации производства любых металлоконструкций должен уметь назначить технологию получения неразъемного соединения металла определенной толщины различными способами сварки, уметь назначать разделку согласно ГОСТов и подбирать необходимое сварочное оборудование и режимы сварки.

СОДЕРЖАНИЕ ЗАДАНИЯ

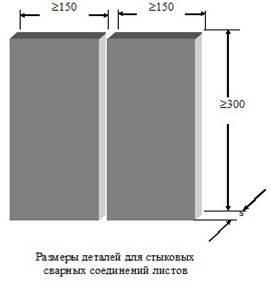

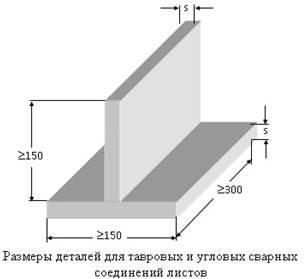

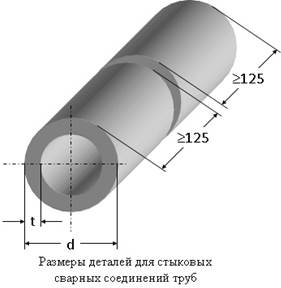

Согласно заданию задаётся определенная сталь заданной толщины (например, 09Г2С, S=60 мм), тип соединения и ограничение на сварку (доступ к шву, кантовка изделия и т.д.).

Необходимо разработать три технологических процесса сварки:

— сварка под флюсом;

— сварка в защитных газах.

Задание выполняется в следующем порядке.

1. Для данной толщины основного металла (S) и способа сварки определить тип соединения (C1,T3 и т.д.) согласно ГОСТ (например, ГОСТ 14771-76). Дуговая сварка в защитном газе. Соединения сварные.

2. Согласно ГОСТ назначить зазоры, разделку и подготовку кромок под сварку.

3. Определить размеры сварных швов (e1,g1,e2,g2).

4. Определить площадь наплавки FH, рассчитать число слоев и проходов, необходимых для выполнения разделки. Назначить раскладку проходов.

5. Рассчитать необходимые параметры режима сварки каждого прохода.

6. Подобрать необходимые сварочные материалы (электроды, электродные проволоки, флюсы, газы и т.д.).

7. Назначить требуемое сварочное оборудование и оснастку для компоновки сварочного поста.

8. При необходимости назначить подогрев при сварке или послесварочную термообработку.

9. Произвести анализ полученных результатов.

Примечание: при выполнении задания необходимо учесть дополнительные условия, доступ к шву и т.д.

ВАРИАНТ ЗАДАНИЯ

Конкретное задание каждому студенту выдается преподавателем.

| № варианта | Марка стали | Вид деталей | s, мм | d, мм | Тип соединения | Вид соединения | Пространственное положение при сварке |

| Ст3пс | Л | – | дс (бз) | С | В1 | ||

| Ст3сп | Т | ос (бп) | С | В1 | |||

| 09Г2 | Л | – | ос (бп) | Т | П2 | ||

| 15ХСНД | Л | – | дс (бз) | Т | Н2 | ||

| 12Х1МФ | Т | ос (бп) | С | Н45 | |||

| Л | – | дс (зк) | С | П1 | |||

| Т | ос (бп) | С | В1 | ||||

| 20К | Т | ос (бп) | С | Г | |||

| Л | – | дс (бз) | С | В1 | |||

| 10ХСНД | Л | – | дс (зк) | С | П1 | ||

| 09Г2ФБ | Л | – | дс (бз) | Т | П2 | ||

| 17Г1С | Т | ос (бп) | С | Н1 | |||

| 12Г2СБ | Т | ос (бп) | С | Н45 | |||

| 30ХГСА | Т | ос (бп) | С | В1 | |||

| 15Х1М1Ф | Т | ос (бп) | С | Н45 | |||

| 12ХМ | Т | ос (бп) | С | Г | |||

| 10ХН1М | Л | – | дс (зк) | С | Г | ||

| 09ГБЮ-У | Л | – | дс (бз) | Т | Н2 | ||

| 13Г1СБ | Л | – | дс (зк) | С | В1 | ||

| 12ХН2 | Т | ос (бп) | С | Н45 |

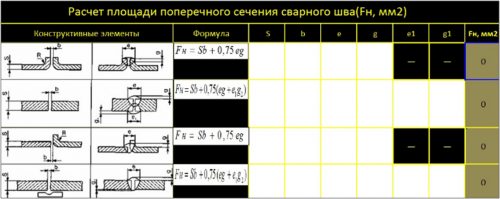

ОПРЕДЕЛЕНИЕ ПЛОЩАДИ НАПЛАВКИ И ЧИСЛА ПРОХОДОВ

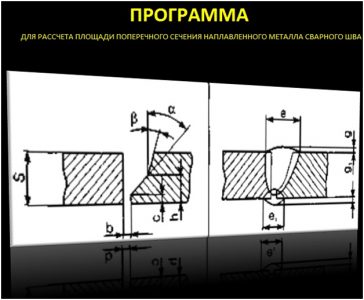

При определении площади наплавки Fн учитываются разделка, которая характеризуется зазором а, притуплением с, углом скоса кромки β и углом разделки α, радиусом R, высота усиления h, ширина шва в.

При назначении числа проходов учитывают, что корень шва необходимо проваривать на малых токах:

где dэл – диаметр электрода (при наличии притупления диаметр электрода выбирают минимальным – 3мм).

Последующие проходы выполняют с большим поперечным сечением

Общее количество проходов можно найти так: n=(Fн-F1)/Fn+1

Затем назначается схема заполнения разделки (рис. 1).

Рис. 1. Схема заполнения разделки

4. РАСЧЁТ ПАРАМЕТРОВ РЕЖИМА СВАРКИ

Видео:Как отличить металл от шлака?! / Начинающим сварщикам смотреть обязательно!Скачать

5. расчет параметров режима и технико-экономических показателей технологического процесса сварки

Главная > Документ

| Информация о документе | |

| Дата добавления: | |

| Размер: | |

| Доступные форматы для скачивания: |

Видео:Как расспознать тип электродов и понять для чего они применяются?!Скачать

5. РАСЧЕТ ПАРАМЕТРОВ РЕЖИМА И ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ

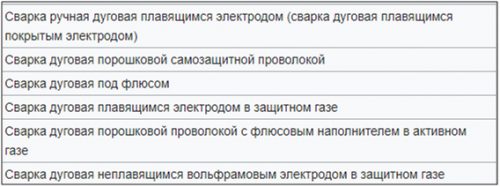

5.1. Ручная дуговая сварка (наплавка).

При ручной дуговой сварке угол разделки шва, образованный двумя состыкованными кромками (рис. 1,д), составляет 55±3° (при этом зазор b 3 и притупление кромок h п для листов толщиной δ>3 мм изменяются в пределах 0 – 3 мм). Такую подготовку кромок применяют при сварке листов толщиной до 18 – 20 мм. При большей толщине свариваемых элементов целесообразнее применять двухстороннюю Х-образную разделку кромок (рис. 1,е) с углами скоса также 55±3°. Сварку листов толщиной до 3 мм выполняют без скоса кромок (так называемая I-образная разделка) – рис. 1,а. Зазор между свариваемыми листами — 0 – 2 мм.

Тонкие швы (стыковые при толщине листов до 6 – 8 мм, а угловые при катете шва до 6 – 8 мм) сваривают, как правило, за один проход (слой). При выполнении более толстых стыковых и угловых швов сварку (заполнение разделки шва) ведут за несколько проходов (слоев) – рис. 1 д. При этом сварку всех проходов стремятся выполнить при одних и тех же параметрах режима. Исключением является первый проход, который рекомендуется выполнять электродами диаметром 3 – 4 мм (применение электродов большего диаметра затрудняет проплавление корня шва).

Сечение первого слоя (прохода) не должно превышать 30 – 35 мм 2 и может быть определено по формуле

F 1 =(6 – 8) d э , (4)

а последующих слоев (проходов) – по формуле

F с =(8 – 12) d э , (5)

Общее число слоев (проходов),включая первый, (сварка корня шва),

n = ((F н — F 1 )/F c ) + 1, (6)

где F н — общая площадь наплавленного металла (шва).

При ручной дуговой сварке к параметрам режима сварки относятся: диаметр электрода, сила сварочного тока, скорость перемещения электрода вдоль шва (скорость сварки), род тока, его полярность и др.

Диаметр электрода выбирается в зависимости от толщины свариваемых элементов, типа сварного соединения и положения шва в пространстве. Для выбора диаметра электрода можно использовать ориентировочные данные:

При выборе типа и марки электрода необходимо исходить прежде всего из требований, предъявляемых к качеству сварных швов или наплавки.

В настоящее время для сварки широко применяются высокопроизводительные электроды, в том числе содержащие в составе обмазки железный порошок. В табл. 4 приведены данные о некоторых марках электродов, в том числе и высокопроизводительных.

Характеристики сварочных и наплавочных электродов

При выборе электродов рекомендуется ознакомиться с ГОСТ 9466 – 75 (классификация, общие технические требования, размеры, правила приема, методы испытания и др.), ГОСТ 9467 – 75 (электроды для сварки углеродистых, низколегированных и легированных конструкционных и теплоустойчивых сталей), ГОСТ 10052 – 75 (электроды для сварки высоколегированных сталей с особыми свойствами: коррозионно-, жаропрочные и др.), ГОСТ 10051 – 75 (электроды для наплавки слоев с особыми свойствами: износостойкие, коррозионностойкие и др.).

Для оценки производительности электродов необходимо сравнивать значения коэффициента наплавки α н . Из группы электродов, обеспечивающих заданные механические свойства металла шва или наплавки, следует выбрать те, которые имеют более высокий коэффициент наплавки и, следовательно, обеспечивают при прочих равных условиях большую производительность.

Обозначение типов сварочных электродов расшифровывается так: Э – электрод; цифры, стоящие за буквой – гарантированное значение предела прочности σ в , кгс/мм 2 .

В наплавочных электродах следующие за буквой Э цифры и буквы показывают среднее содержание углерода и легирующих элементов в наплавленном металле. В марках электродов цифры указывают твердость НВ. Например, металл, наплавленный электродами типа Э12Г4 (марка ОЗН-350У), содержит в среднем 0,12 % С и 4,0 % Мn; твердость его равна 350 НВ.

Силу сварочного тока выбирают на основании рекомендаций, помещенных в паспортах электродов и справочных таблицах, или рассчитывают по эмпирическим формулам.

При ручной дуговой сварке стальными электродами диаметром 1 – 6 мм можно пользоваться формулой

где К — коэффициент, равный 25 – 60;

d э — диаметр электрода, мм.

Коэффициент К в зависимости от диаметра электрода d э принимается равным:

Силу сварочного тока, рассчитанную по этой формуле, следует скорректировать с учетом толщины свариваемых элементов, типа соединения и положения сварки в пространстве. Так, если толщина листов S >= 3 d э , то значение I св следует увеличить на 10—15%. Если же S э , то сварочный ток уменьшают на 10—15%. При сварке угловых швов и наплавке значения I св должно быть повышено на 10 – 15%. Если сварка производится в вертикальном или потолочном положении, значение сварочного тока должно быть уменьшено на 10 – 15%.

Выбирая род тока, следует учитывать экономические и эксплуатационные преимущества переменного тока перед постоянным. Однако могут быть положения, при которых использование переменного тока не допускается или не рекомендуется, например при сварке электродами УОНИ-13. Так, характер наплавочных работ обусловливает необходимость получения слоя наплавленного металла за счет возможно большего количества электродного металла при минимальной глубине проплавления основного металла. Поэтому для наплавочных работ следует предпочесть постоянный ток и вести наплавку на той полярности, на которой электродный металл плавится быстрее.

Для ориентировочного определения длины дуги l д , мм, можно пользоваться формулой

l д = (0,5 – 1,1) d э , (8)

где d э – диаметр электрода, мм.

Длина дуги влияет на качество наплавленного металла и геометрическую форму шва. При длинной дуге ухудшается защита сварочной ванны и металл шва интенсивно насыщается кислородом и азотом воздуха. С увеличением длины дуги увеличивается разбрызгивание металла и в шве могут появиться поры.

Для определения напряжения дуги U д используют справочные данные или рекомендации сертификатов, которыми сопровождается каждая марка электрода (в технологической документации U д не регламентируется).

Для большинства марок электродных покрытий, используемых при сварке углеродистых и легированных конструкционных сталей, напряжение дуги U д = 22 – 28 В.

Расчет скорости сварки (скорость перемещения электрода при укладке одного слоя валика многослойного шва), м/ч, производится по формуле

V св = α н I св /100F н(с) ρ, (9)

где α н – коэффициент наплавки, г/(А ч);

F н(c) – площадь поперечного сечения шва F н при однопроходной сварке (или одного слоя валика F н(c) при многослойном шве), см 2 ;

ρ – плотность металла электрода, г/см3, для стали ρ = 7,8 г/см3.

Коэффициент наплавки α н выбирается в зависимости от марки электрода по табл. 4.

Масса наплавленного металла определяется по справочнику или рассчитывается по формуле

где F н – площадь наплавки (поперечное сечение разделки шва, включая его усиление), см 2 ; L — длина шва, см;

Расчет G н при наплавочных работах производится по формуле

G н = F пн Нρ, (11)

где F нп – площадь наплавляемой поверхности, см 2 ; Н – требуемая высота наплавляемого слоя, см.

При наплавке нужно обязательно предусмотреть припуск на последующую механическую обработку наплавленных поверхностей в пределах до 2 мм.

t = G н /α н I св , (12)

Приближенно полное время сварки Т, ч, можно определить по формуле

где t – время горения дуги, ч;

К п – коэффициент использования сварочного поста, который можно принять для ручной сварки 0,5 – 0,55, а для механизированных способов сварки и наплавки – 0,6 –0,7.

Расход электродов для ручной сварки и наплавки можно определить, воспользовавшись данными, помещенными в табл. 4.

Расход электроэнергии А, кВт-ч, на сварку заданной детали можно найти, установив по справочным материалам расход электроэнергии на 1 кг наплавленного металла. Более точно его можно рассчитать по формуле

где U д – напряжение дуги, В (при сварке покрытыми электродами принять 22 – 28 В);

η – КПД источника тока;

ω 0 – мощность, расходуемая источником тока при работе на холостом ходу, кВт;

t и Т – соответственно время горения дуги и полное время сварки, ч.

Данные для определения значений ? и ?0 помещены в табл. 5.

Выбор основного сварочного оборудования, к которому относятся источники тока, питающие дугу, полуавтоматы и автоматы, может быть произведен после определения параметров режима сварки (наплавки) по прил. 2 и 3, содержащему выдержки из каталогов. При этом надо исходить из условия использования мощности оборудования с наибольшим эффектом. Так, при необходимости производить сварку на токе I св = 250 А не следует использовать трансформатор ТС-500, дающий номинальный ток Iсв = 500 А.

Выбирая метод контроля, следует учитывать, что многие детали и узлы подвижного состава работают в сложных условиях, испытывая ударные и знакопеременные нагрузки. Выбранный метод должен обеспечивать возможность выявления скрытых дефектов (трещин, непроваров и др.) весьма опасных с точки зрения концентрации напряжений. Кроме того, он должен отличаться точностью оценки качества, простотой, экономичностью и безопасностью.

Во избежание многократных повторных ремонтов следует предусматривать оценку износостойкости наплавленного слоя, величину которой в первую очередь определяет его твердость. Для определения твердости наплавленного металла на крупных деталях могут быть использованы переносные приборы Польди и Шора.

5.2. Полуавтоматическая сварка (наплавка) в углекислом газе проволокой сплошного сечения.

При сварке в углекислом газе применяют следующие виды подготовки кромок свариваемых элементов:

1) при толщине листов 1 – 2 мм – I-образную (без скоса кромок), зазор в стыке 0 – 1 мм, сварка односторонняя, см. рис. 1,а;

2) при толщине листов 3 – 12 мм – I-образную, зазор в стыке 0 – 1,5 мм, сварка двухсторонняя, см. рис. 1,в;

3) при толщине листов 14 – 24 мм — V-образная, под углом 40±5°, притупление кромок 2 – 3 мм, зазор в стыке 0 – 1,5 мм; сварка многопроходная с подваркой корня шва, см. рис. 1,г.

В основу выбора диаметра электродной проволоки положены те же принципы, что и при выборе диаметра электрода при ручной дуговой сварке:

Сварка в углекислом газе выполняется легированной проволокой сплошного сечения (чаще всего кремнемарганцовистой: Св-08ГС, Св-10Г2С и др.).

Расчет сварочного тока, А при сварке проволокой сплошного сечения производится по формуле

где а – плотность тока в электродной проволоке, А/мм 2 (при сварке в СО 2 а = 110 – 130 А/мм 2 );

d э – диаметр электродной проволоки, мм.

Механизированные способы сварки позволяют использовать значительно большие плотности тока по сравнению с ручной сваркой. Это объясняется меньшей длиной вылета электрода.

Процесс сварки в углекислом газе на постоянном токе прямой полярности отличается меньшей глубиной проплавления основного металла, но при этом заметно снижается устойчивость дуги и возрастает склонность наплавленного металла к образованию пор. Поэтому наплавку в углекислом газе предпочтительно вести на обратной полярности.

Напряжение дуги и расход углекислого газа выбираются в зависимости от силы сварочного тока:

При сварке на токах 200 – 250 А длина дуги должна находиться в пределах 1,5 – 4,0 мм. С повышением скорости сварки расход С0 2 увеличивается для улучшения защиты сварочной ванны. Вылет электродной проволоки составляет 84 – 15 мм (уменьшается с повышением силы сварочного тока).

Скорость подачи электродной проволоки V пр , м/ч, выбирается по справочным материалам или рассчитывается по формуле:

где α р – коэффициент расплавления проволоки, г/(А-ч);

Для сварки в углекислом газе значение α р может быть рассчитано по формуле:

Скорость полуавтоматической сварки или скорость перемещения электрода при укладке отдельного слоя (валика) многослойного шва, см/с, определяется по формуле (9). При этом

где ψ – коэффициент потерь металла на угар и разбрызгивание. При сварке в СО 2 ψ = 0,10 – 0,15. При наплавке скорость перемещения дуги при укладке отдельного валика можно рассчитать по формуле (9), если принять площадь поперечного сечения валика F н(c) =0,3 – 0,7 см 2 .

Массу наплавленного металла, время горения дуги и время сварки – по формулам (10 – 13); при этом К п принимается равным 0,6 – 0,7.

Расход электродной проволоки сплошного сечения Q пр , кг можно рассчитать по формуле

Q пр = G н (ψ+ 1), (19)

Расход электроэнергии — см. формулу (14); выбор оборудования – прил. 1, 2.

5.3. Автоматическая сварка (наплавка) под флюсом проволокой сплошного сечения.

При автоматической сварке под флюсом чаще всего применяют следующие виды подготовки кромок:

1) I-образная (без скоса кромок) – применяют при однопроходной и двухпроходной сварке. При однопроходной сварке чаще всего сварку выполняют на остающейся стальной подкладке (рис. 1, б) или по ручной подварке при соединении листов толщиной до 10 – 12 мм. Зазор bз между кромками 2 – 3 мм. При двухпроходной сварке листов толщиной 14 – 60 мм сварку ведут по зазору bз между кромками 3 – 11 мм, который увеличивается с толщиной свариваемых листов.

2) V-образная со скосом кромок под углом 60±5° (рис. 1, г) применяется для листов толщиной 14 – 30 мм. Сварка выполняется по ручной подварке. Притупление кромок и зазор между ними 0 – 3 мм.

3) Х-образная со скосом кромок под углом 60±5° (рис. 1, е) применяется для листов толщиной 20 – 60 мм и более.

Для сварки стали применяют сварочную проволоку по ГОСТ 2246-70 (Св08, Св08ГА, Св10Г2, Св08ГС, Св18ХГС, Св08ХМ, Св08ХГ2С, Св08ХНМ).

Для наплавки применяют наплавочную проволоку по ГОСТ 10543-75. Значения твердости металла, наплавленного некоторыми марками проволоки, см. в прил. 1.

Расчет силы сварочного тока см. формулу (15).

Плотность тока при автоматической сварке под флюсом изменяется в достаточно широком диапазоне (табл. 6). Рекомендуется при сварке для более глубокого проплавления использовать высокие значения плотности тока в электродной проволоке (α>= 40 – 50 А/мм2), а при наплавке для снижения глубины проплавления – невысокие значения (α р =10 – 12 г/(А-ч).

Расчет скорости сварки V св (скорости перемещения электродной проволоки при укладке отдельного валика многопроходного шва), см. формулу (9). При этом принять для расчета α н значение ψ = 0,02 – 0,03, см. формулу (18).

Расчет скорости сварки-наплавки (перемещения электрода при укладке одного слоя валика) – см. формулу (9).

При наплавке скорость сварки при укладке отдельного валика можно рассчитать, если принять площадь поперечного сечения одного валика, укладываемого за один проход F н(c) – 0,3 – 0,7 см 2 .

Марка флюса выбирается в зависимости от химического состава основного металла и требований, предъявляемых к свойствам наплавленного металла. Наиболее часто употребляются флюсы АН-348А или ОСЦ-45 в сочетании с проволокой марки Св08А.

Толщина слоя флюса зависит от силы сварочного тока:

Расчет массы наплавленного металла, время горения дуги и время на сварку см. формулы (10 – 13), при этом Кп =0,6 – 0,7.

Расчет расхода проволоки сплошного сечения, см. формулу (19), расчет расхода электроэнергии, см. формулу (27), выбор оборудования, см. прил. 2, выбор метода контроля, см. с. 38.

5.4. Полуавтоматическая сварка (наплавка) порошковой самозащитной проволокой.

Для механизированной сварки открытой дугой без дополнительной защиты зоны сварки применяют специальные порошковые проволоки. Наиболее широкое применение в нашей стране нашли проволоки марок ПП-АН1 и ПП-АН3. Проволоки обеих марок обладают хорошими сварочно-технологическими свойствами, минимальной токсичностью газов и пыли, обеспечивают малое разбрызгивание металла, хорошее формирование шва и отделение шлаковой корки. Коэффициент наплавки проволоки ПП-АН1 α н =12 – 13 г/(А-ч), ПП-АНЗ – α н = 13 – 17 г/(А-ч).

Металл швов, выполненных проволокой ПП-АН1, по качеству соответствует металлу, наплавленному электродами типа Э46, а проволокой ПП-АНЗ – электродами типа Э50. Сварку рекомендуется производить на постоянном токе обратной полярности. Режимы сварки самозащитными порошковыми проволоками приведены в табл. 7. Подготовка кромок под сварку выполняется так же, как и при сварке в С0 2 (см. с. 40).

Режимы сварки самозащитными порошковыми проволоками

Для предприятий железнодорожного транспорта отделением сварки ВНИИЖТ разработаны наплавочные порошковые проволоки марок ПП-ТН250 и ПП-ТН350 (цифры указывают среднее значение твердости НВ наплавленного металла). Они обладают хорошими сварочно-технологическими свойствами и обеспечивают небольшое разбрызгивание. Потери на угар и разбрызгивание ψ = 0,08 – 0,1. Режимы наплавки порошковыми самозащитными проволоками ПП-ТН250 и ПП-ТН350 диаметром d э = 3 мм помещены в табл. 8.

Сварочный ток, напряжение дуги, скорость подачи проволоки, вылет электродной проволоки принимать по табл. 7 и 8.

Выбирая род тока (см. рекомендации на с. 36), следует учитывать, что наплавку порошковыми проволоками рекомендуется производить на постоянном токе обратной полярности.

Режимы наплавки проволоками ПП-ТН250 и ПП-ТН350

Расчет скорости полуавтоматической сварки (наплавки) электродной проволоки при укладке отдельного валика при многослойной сварке (наплавке) выполняется по формуле (9).

Расчет массы наплавленного металла, времени горения дуги, времени сварки, см. формулы (10 – 13), при этом К п = 0,6 – 0,7.

Расход порошковой проволоки рассчитывается путем умножения массы наплавленного металла на коэффициент расхода, представляющий расход проволоки в кг на один кг наплавленного металла:

Марки порошковой проволоки имеют коэффициенты расхода:

Расчет расхода электроэнергии, см. формулу (14), выбор оборудования, см. прил. 2 – 3, выбор метода контроля, см. с. 38.

ПРИЛОЖЕНИЕ 1

ЗНАЧЕНИЕ ТВЕРДОСТИ НАПЛАВЛЕННОГО МЕТАЛЛА И РЕКОМЕНДАЦИИ ПО ВЫБОРУ МАРКИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ

Примечание. При выборе марки проволоки для износостойкой наплавки необходимо исходить из требуемой твердости наплавленного металла и условий работы детали (прежде всею вида нагрузки — статическая, знакопеременная, ударная).

📺 Видео

Как начинающим сварщикам выполнить наплавкуСкачать

Оборудование: Сварные соединения. Расчет массы сварного шваСкачать

Как отличить металл от шлакаСкачать

Почему липнут электроды и как с этим бороться!? / УОНИ 13/55Скачать

Раздел II Урок №5. Проведение контроля.Скачать

Наплавочные электроды Т-590 и Т-620 СпецЭлектрод.Скачать

3. 1-3 Расчет сварных угловых швов нахлесточного соединения (Calculation of welded corner seams)Скачать

Площадь прямоугольника. Как найти площадь прямоугольника?Скачать

Обозначение сварных швов в КОМПАС-3D. Инженерная практика 2022, часть 10Скачать

КАК ДЕРЖАТЬ ЭЛЕКТРОД ПРИ СВАРКЕ ? Начинающим сварщикам советую посмотреть!Скачать

Как рассчитать вес металлического листа исходя из его габаритных размеров и толщиныСкачать

Почему в процессе сварки главное увидеть различие шлака и металла !!! Как определить !!!Скачать

ОСНОВНАЯ ПРИЧИНА ПОЯВЛЕНИЯ НЕПРОВАРОВ И СПОСОБ ИХ УСТРАНЕНИЯ!!!Скачать