Видео:Площадь прямоугольника. Как найти площадь прямоугольника?Скачать

Как найти площадь сита

При проектировании размеры грохотов выбирают по усредненным показателям производительности. В основу расчет принимается производительность грохота на 1 м 2 площади сита при данном размере отверстия. Конкретные условия грохочения учитываются введением ряда коэффициентов.

Массовая производительность по исходному материалу (Q) для вибрационных грохотов с круговыми вибрациями короба может быть определена по следующей эмпирическое формуле представленной в справочном пособии «Дробление, измельчение и грохочение полезных ископаемых» 3 изд. (Андреев С.Е., Перов В.А. Зверевич В.В.):

Q = F × q × δ × k × l × m × n × o × p

где F – рабочая площадь сита, м 2 ;

q – средняя производительность на 1 м 2 поверхности сита м 3 /час;

δ – насыпная масса грохотимого материала, т/м 3 ;

k, l, m, n, o, p – поправочные коэффициенты.

Производительность грохотов с несколькими ситами рассчитывается по верхнему и нижним ситам. Эффективная рабочая площадь нижних сит принимается равной 0,7 х F ввиду неполного использования, т.к. питание на сито поступает не только в начале сита, но и по всей его длине.

| Отверстие сита, мм | 0,5 | 0,8 | 1 | 2 | 3 | 6 | 10 | 13 | 16 | 20 |

|---|---|---|---|---|---|---|---|---|---|---|

| Средняя производительность сита q, м3/ч | 3,0 | 3,5 | 4,0 | 5,5 | 7,5 | 13 | 19 | 22 | 24,5 | 28 |

| Отверстие сита, мм | 25 | 30 | 40 | 50 | 60 | 70 | 80 | 100 | 150 | 200 |

| Средняя производительность сита q, м3/ч | 31 | 33,5 | 37 | 42 | 46 | 50 | 55 | 63 | 90 | 110 |

| Содержание в исходном материале зерен размером меньше половины размера отверстий сита, % | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

|---|---|---|---|---|---|---|---|---|---|---|

| Коэффициент k | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 |

| Содержание в исходном материале зерен размером больше размера отверстий сита, % | 10 | 20 | 25 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

|---|---|---|---|---|---|---|---|---|---|---|

| Коэффициент l | 0,94 | 0,97 | 1,0 | 1,03 | 1,09 | 1,18 | 1,32 | 1,55 | 2,0 | 3,36 |

| Эффективность грохочения, % | 40 | 50 | 60 | 70 | 80 | 90 | 92 | 94 | 96 | 98 |

|---|---|---|---|---|---|---|---|---|---|---|

| Коэффициент m | 2,3 | 2,1 | 1,9 | 1,65 | 1,35 | 1,0 | 0,9 | 0,8 | 0,7 | 0,6 |

| Форма зерен | Дробленый материал(кроме угля) | Округленная | Уголь |

|---|---|---|---|

| Коэффициент n | 1,0 | 1,25 | 1,5 |

| Влажность материала | Сухой (отверстие сита 25мм) | |||

|---|---|---|---|---|

| Коэффициент o | 1,0 | 0,8 | 0,4 | 1,0 |

| Влажность материала | Сухое (отверстие сита 25мм) | ||

|---|---|---|---|

| Коэффициент p | 1,0 | 1,25 | 1,0 |

Видео:Как найти площадь фигуры?Скачать

Инструкция

1) Введите производительность грохота по исходному сырью т/час.

2) Введите насыпную массу грохотимого материала т/м 3 .

3) Выберите количество сит грохота от 1 до 3.

4) Выберите размеры отверстий для сит. Сито №1 – верхнее сито, сито №2 – среднее, сито №3 – нижнее сито.

Важно! При выборе размеров отверстий сит должно выполняться условие: Размер отверстия Сита№1 > Отверстия сита №2 > Отверстия сита №3.

5) Выберите требуемую эффективность грохочения в процентах (от 40 до 98 %).

6) Выберите форму зерен.

7) Выберите влажность исходного материала.

8) Выберите тип грохочения – сухое/мокрое с орошением.

9) Задайте распределение для всех сит грохота. Укажите процент зерен в исходном материале большее размера сита (a1(+), a2(+), a3(+)). Укажите процент зерен в исходном материале меньше половины размера отверстий сита (a1(-), a2(-), a3(-)).

Важно! Процент зерен надо указывать для исходного материала (от 0 до 100%). При этом должны соблюдаться условия:

Для проведения расчета нажмите кнопку «Расчет».

Важно! Во избежание некорректных результатов выполняйте расчет только после задания корректного распределения для всех сит грохота участвующих в расчете.

Важно! Перед выполнением нового расчета нажмите кнопку «Сбросить».

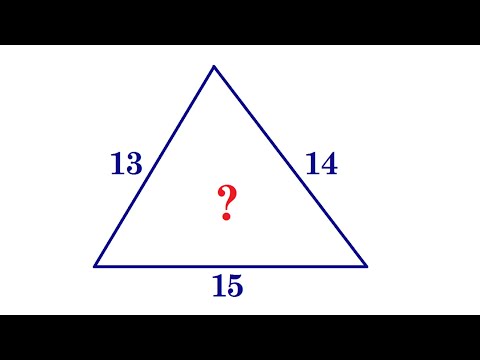

Видео:Площадь треугольника. Как найти площадь треугольника?Скачать

Выбор и расчет грохотов

2.2.1 Общие сведения

В горнорудной промышленности наибольшее применение находят вибрационные грохоты типа ГИТ – грохоты инерционные тяжелого типа, их мы и предусматриваем к установке.

Технологический расчет грохотов заключается в определении площади грохочения (площади сита) по заданной производительности. Имеется несколько методик расчета грохотов, мы принимаем наиболее распространенную из них (фирмы «Аллис – Чалмерс», США).

Производительность грохота по исходному материалу определяется по формуле:

где Q – производительность грохота по питанию, т/ч;

F – рабочая площадь сита, м 2 ;

q — удельная производительность грохота при заданном размере отверстий сита, м 3 /( м 2 ×ч);

d — насыпная плотность грохотимого материала, т/м 3 ;

k,

2.2.2 Выбор и расчет грохотов для II стадии дробления

В соответствии с выбранной схемой (рисунки 1,2) на грохочение поступает продукт после I стадии дробления в количестве 100%. Размер отверстий сита грохота принимается равным номинальному размеру дробленого продукта II стадии дробления, т.е. 65 мм. Вид просеивающей поверхности – резиновые решета, форма отверстий квадратная, эффективность грохочения принимаем равной 90%. В руде нет мелкого комкующегося материала, влажность незначительная, поэтому принимаем сухое грохочение.

По таблице 9 [4, стр. 94] находим значение удельной производительности, она равна q = 48 м 3 /( м 2 ×ч).

Поправочные коэффициенты находим по таблице 10 [4, стр. 95]. При этом при определении коэффициентов k и

По типовой характеристике находим процентное содержание этих классов крупности: b-30 = 10% и b+60 = 70%

Значения поправочных коэффициентов:

Необходимая площадь грохочения равна:

Количество дробилок II стадии равно 2. При использовании приемного бункера крупнодробленой руды перед II стадией дробления целесообразно установить 2 грохота (по одному перед каждой дробилкой) с подачей руды в дробилки пластинчатыми питателями. Тогда необходимая площадь сита каждого грохота будет равна половине рассчитанной, т.е. 8,4 /2 = 4,2 м 2

По приложению 4 [3, стр. 262] выбираем грохоты ГИТ – 51 с размером просеивающей поверхности В ´ L = 1750 ´ 3500 мм или F = 6,1 м 2 .

Выбранные грохоты проверяем по толщине слоя материала в разгрузочном конце грохота по формуле [4, стр. 96]:

где h – толщина слоя материала в разгрузочном конце грохота, м;

QНАД – масса надрешетного продукта, т/ч;

В – рабочая ширина грохота, м;

d — насыпная плотность материала, т/м 3 ;

JМ – скорость продвижения материала по грохоту, м/с.

Практические значения JМ для грохотов с круговыми колебаниями короба находятся в пределах 0,5 – 0,63 м/с [4, стр. 97], принимаем JМ = 0,56 м/с.

Количество надрешетного продукта (см. рисунок 2 данного расчета).

QНАД = Q4 = 493 т/ч, или

Тогда

Допустимая толщина слоя составляет 100 мм [4, стр. 96], выбранные грохоты удовлетворяют это условие.

2.2.3 Выбор и расчет грохотов для III стадии дробления

На грохочение поступает (см. рисунок 2):

Qгр = Q6 + Q9 = 537 + 1020 = 1557 т/ч или 298 + 567 = 865 м 3 /ч

Расчет производим по той же методике, что и для грохота II стадии.

Размер отверстий сита грохота принимаем равным номинальному размеру дробленого продукта III стадии, т.е. 15 мм. Вид просеивающей поверхности — тканое сито, форма отверстий квадратная.

Удельную производительность грохота определяем по таблице 9 [4, стр. 94] методом интерполяции:

Питание грохота состоит из продуктов 3, 5 и 9. Рассчитаем содержание в нем класса – 7,5 мм, необходимое для определения коэффициента К.

1) Определим количество этого класса в продукте дробления ЩДП.

Z=

По типовой характеристике [4, стр. 156, рис. 96] при Z=0,05 содержание этого класса составляет примерно 3% или

Q2 — 7,5 = 537 × 0,03 = 16,1 т/ч

С достаточной для практики точностью можно считать, что при грохочении во II стадии весь он перешел в подрешетный продукт, т.е.

2) Определим количество класса – 7,5 мм в продукте дробления КСД

Z=

По типовой характеристике [3, стр. 121, рис. 66] при Z=0,4 находим содержание класса — 7,5 мм в продукте 5: оно составляет 15%

Q5 — 7,5 = 456 × 0,15 = 68,4 т/ч

3) Определим количество класса — 7,5 мм в продукте дробления КМД

Z=

По типовой характеристике [3, стр. 121, рис. 66] при Z=0,63 находим содержание класса — 7,5 мм в продукте 9: оно составляет 17%

Q9 — 7,5 = 1020 × 0,17 = 173,4 т/ч

Общее количество класса – 7,5 мм в питании грохота составляет:

Qгр — 7,5 = Q3 — 7,5 + Q5 — 7,5 + Q9 — 7,5 = 16,1 + 68,4 + 173,4 = 257,9 т/ч или

Коэффициент К равен [4, стр. 95, табл. 10]:

Аналогичным образом находим содержание класса +15 мм в продуктах 3, 5, 9, что необходимо для определения коэффициента l.

4) Определим количество класса +15 мм в продукте 3.

Определим вначале количество класса –15 мм в продукте дробления ЩДП.

Z=

По типовой характеристике [4, стр. 156, рис. 96] при Z=0,9 его количество составит 5%.

Q3 — 15 = 537 × 0,05 = 26,85 т/ч

Количество класса +15 мм в продукте 3 составит:

5) Определим количество класса +15 мм в продукте 5.

Z=

По типовой характеристике [3, стр. 121, рис. 66] при Z=0,7 содержание его составляет 60%

Q5 +15 = 456× 0,6 = 273,6 т/ч

6) Определим количество класса +15 мм в продукте 9.

Z=

По типовой характеристике [3, стр. 121, рис. 66] при Z=1,25 находим его процентное содержание, оно составляет 50%

Q9 +15 = 1020 × 0,5 = 510 т/ч

Общее количество класса +15 мм в питании грохота составит:

Qгр = Q3 +15 + Q5 +15 + Q9 +15 = 58 + 273,6 + 510 = 841,6 т/ч или

Коэффициент

Значения остальных коэффициентов (табл. 10):

m = 1,0; n = 1,0; o = 0,8; p = 1,0.

Необходимая площадь грохочения равна:

К установке выбираем грохоты ГИТ 71 с площадью просеивающей поверхности В ´ L = 2,5 м ´ 5,0 м = 12,5 м 2 каждый.

Производим проверку грохотов по толщине слоя материала в разгрузочном конце грохота по формуле (9).

Видео:Площадь фигурыСкачать

Расчет основных параметров режима работы вибрационных грохотов

К основным параметрам, определяющим эффективность и производительность грохочения, относятся размеры просеивающих поверхностей, частота и амплитуда колебаний, угол наклона грохота, направление вращения вала вибровозбудителя и траектория движения сита.

Экспериментально установлено, что наилучшая эффективность грохочения происходит при соотношении ширины и длины просеивающей поверхности, равной 1 :2,5, при этом же соотношении производительность грохота прямо пропорциональна площади сита. У колосниковых грохотов тяжелого типа это соотношение принимается равным 1 : 2 ввиду более низких требований к эффективности грохочения на этих машинах. Грохоты с соотношением сторон просеивающей поверхности менее чем 1 : 2,5 нерациональны из-за трудности обеспечения равномерного питания, усложнения конструкции и ухудшения их динамических показателей.

Оптимальные значения амплитуды и частоты колебаний сита зависят от формы траектории его движения. Совокупность этих факторов влияет на производительность, эффективность грохочения и способность грохота к самоочищению отверстий сита от застрявших в них зерен. Процесс самоочищения отверстий сита зависит от скорости, формы, траектории и направления движения сита. С увеличением скорости самоочищение отверстий сит улучшается, но эффективность грохочения снижается в результате уменьшения числа соприкосновений зерен с просеивающей поверхностью по ее

Длине. Практика показала, что самоочищение происходит при высоте подбрасывания зерна h, превышающей 0,4 размера отверстия D, т. е. Исходя из этого условия определяется наибольшая скорость движения сита.

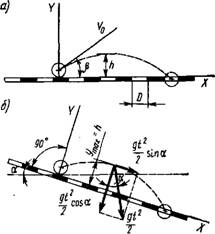

Рис. 8.12. Схема к определению наибольшей скорости движения сита

В грохотах с направленными колебаниями (рис. 8.12,а) инерционная сила действует под постоянным углом Р к плоскости сита, и траектория движения зерна под действием этой силы может быть записана в следующей форме: Х= = V0t cos р; У=v0t sin р—gfi/2, где X и Y — координаты подбрасываемого зерна; vo — максимальная скорость по направ

лению движения; Р — угол действия инерционной силы к плоскости сита. Решая эти уравнения совместно, получим

Значение Xi при Ymax=h получим, приравняв производную уравнения нулю. т. e. Xi==u02tgpcos2p/g, тогда h=v N/GN. (8.6)

Рис. 8.14. Схема к определению динамического коэффициента грохочення

Инерционная сила Р1г возникающая от действия вибровозбудителя и обеспечивающая отрыв частиц смеси от ситаі, Р;= = /Псвасо2. Сила тяжести частиц, прижимающая их к поверхности сита, G=mcvg, где тсв — масса частицы, кг; а—амплитуда колебаний, м; со— угловая частота колебаний, рад/с;’^ — ускорение свободного падения, м/с2. Для грохота с круговыми колебаниями и наклонными ситами (рис. 8.14,а) составляющая сил Pi и G, действующие в плоскости N—N, Рш=Рі sin at, GN= —G cos а, где a — угол наклона сита, град; t — угол направления действия инерционной силы. Следовательно,

„ ___ ^i, n ____ mCBaa>2 sin mt__ atoa sinorf

n mCBgcosa g cos a

Инерционная сила Pi, как круговой вектор, достигает наибольшего значения при со£=90°. Тогда

/Скр=aco2/ (g cos a). (8.7)

Для грохотов с направленными колебаниями и горизонтальными ситами угол направления действия инерциойной силы coЈ=p=const (рис. 8.14,6), а угол наклона сита а=0°. Тогда

Кн—сии2 sin p/g. (8.8)

При расчете грохота с несколькими ситами динамический коэффициент грохочения назначается по ситу с наибольшим размером отверстий.

На основании анализа колебательных параметров грохотов, изготовляемых отечественной промышленностью, установлены следующие граничные значения а, п и К (п — частота вращения вала вибратора).

Тип грохота а, мм п, об/с К

Грохоты с круговыми колебаниями:

Инерционные. 3. 5 13,3. 20 2,3. 5,6

Эксцентриковые. 2,5. 4,5 13,3. 20 2,3. 6,1

Грохоты с направленными колебаниями: инерционные нерезонансного действия. . 5. 8 11,6. 12,5 3,5. 4,1 с кривошипно-шатунным приводом резонансного действия. 10. 12 8,3. 10 2,2. ..2, 7

Для определения оптимального режима грохота обычно задаются двумя параметрами и по ним определяют третий: для грохотов с принудительной кинематикой обычно задаются значениями а и К; для грохотов с силовым приводом — значениями п и К.

💥 Видео

КАК найти площадь трапеции? Геометрия 8 класс | МатематикаСкачать

Площадь квадрата. Как найти площадь квадрата?Скачать

Площади фигур. Сохраняй и запоминай!#shortsСкачать

Площадь сеченияСкачать

Лучший способ найти площадь кругаСкачать

✓ Площадь сечения | ЕГЭ-2018. Задание 13. Математика. Профильный уровень | Борис ТрушинСкачать

Найдите площадь треугольника на рисунке ★ Два способа решенияСкачать

Что такое площадь. Как найти площадь прямоугольника?Скачать

Как находить площадь любой фигуры? Геометрия | МатематикаСкачать

Найдите площадь треугольника АВС, если А(5;2;6), В(1;2;0), С(3;0;3)Скачать

Как найти периметр данной фигуры? Решение за одну минуту!Скачать

урок 158 Площадь комбинированных фигур. Математика 4 классСкачать

Что такое площадь? Как найти площадь?Скачать

Как найти площадь треугольника без формулы?Скачать

Площадь прямоугольного треугольника. Как найти площадь прямоугольного треугольника?Скачать

Как найти площадь неправильной фигуры? Метод палетки.Скачать