- Проектирование и расчет самодельного шахтного котла Glaz6,50

- Наша группа В Контакте

- Подписаться на обновления

- Механические топки

- Главная » Статьи » Механические топки

- Механические топки котла

- Устройство механических топок

- Колосниковая решетка

- Механическая топка с неподвижной колосниковой решеткой и шурующей планкой

- Принцип работы шурующей планки

- Механическая топка для сжигания отходов и сланцев

- Топки с цепными подвижными колосниковыми решетками

- РАСЧЕТ ТОПОЧНЫХ УСТРОЙСТВ СЛОЕВОГО ТИПА

- Энергия древесины

- Плотность разных пород дерева

- Уголь антрацит и термоантрацит

- Котлы пиролизные твердотопливные

- Продажа шагающий экскаватор 20/90

- 📹 Видео

Видео:Правильное позиционирование колосниковой решёткиСкачать

Проектирование и расчет самодельного шахтного котла Glaz6,50

Для нормального горения нашего котла ему необходим воздух, который будет засасываться через поддувало и, пройдя колосники, вступит в реакцию с топливом. Расход воздуха через колосники зависит от суммарной площади прозоров и скорости, с которой он эти самые прозоры проходит. Все эти показатели должны быть сбалансированы таким образом, чтоб и горело хорошо, и топливо не просыпалось, и зола удалялась.

В данной статье мы и займемся расчетами колосниковой решетки.

Если у вас возникли вопросы по работе сайта звоните по телефону

По этому номеру вы можете получить бесплатные консультации.

Для расчета колосниковой решетки мы примем самые неблагоприятные условия работы нашего котла- работу на свежеспиленных дровах. Для обеспечения заданной мощности нам потребуется сжечь больше топлива и соответственно подать в поддувало больше воздуха, в сравнении с сжиганием сухих. В статье про дымоходы мы уже разбирали и считали необходимое количество воздуха для горения и поэтому данные возьмем оттуда. Итак: для сжигания 1 кг дров нам понадобится Lo=3,234 кг воздуха. Если теплота сгорания 1 килограмма сырых дров составляет 6025 кдж/кг, то за 1 час с учетом кпд в 80 процентов котел сожжет

B= (6,5*3600)/(6025*0,8)=4,85 кг дров.

Еще раз повторюсь, что мы рассматриваем самый неблагоприятный случай работы котла и в данной ситуации нас должна волновать мощность. Длительность горения конечно же снизится процентов так на 15-20. Зная необходимое количество воздуха для сгорания одного килограмма топлива и его расход мы без труда найдем, что в час нашему котлу потребуется:

G= B*Lo=4,85*3,234=15,7 кг воздуха

При нормальных условиях плотность воздуха составляет 1,293 кг/куб. метр, следовательно за час котел потребует

V=15,7/1,293=12,14 кубометров воздуха

Если вам, уважаемый читатель, доводилось разжигать костер который плохо горит, то в него обычно начинали дуть. Зачем? Все дело в том, что молекулы кислорода, попадая в область горения, тем быстрее найдут свою молекулу углерода и тем быстрее с ней прореагируют, чем выше будет скорость подвода воздуха к очагу горения. Следовательно чем выше скорость воздуха, проходящего колосники, тем устойчивее и эффективнее горит на них топливо. Особенно сырое. Напрашивается вывод, что чем меньше будут прозоры колосника, тем с большей скоростью через них будет проходить воздух и тем лучше будет гореть топливо. Все верно! Однако не стоит забывать и о золе, которая должна вовремя удаляться, путем просыпания через прозоры. Опытным путем получено, что оптимальный размер прозоров для сжигания дров составляет 8-10 мм, а для торфобрикета 10-14 мм.

S=6*1*34=204 кв.сантиметра или 2,04 дм. квадратных.

Если бы воздух, проходящий через колосник имел температуру 0 градусов, то он проходил бы прозоры со скоростью:

с=3,37/2,04=1,65 дм/сек или 0,165 м/с

Но ведь наш воздух пока пройдет поддувало и приблизится к колосникам, то успеет нагрется от излучения раскаленных углей до 300-400 градусов.Цифра приблизительная и зависит от конструкции котла и зольника. Тогда объем воздуха, проходящий через колосник , в секунду будет уже не 3,37 литра, а:

Тогда скорость составит:

с=7,07/2,04=3,46 дм/сек или 0,346 м/сек.

Это хороший результат. На минимальной мощности при устойчивом горении скорость воздуха в котле Glaz12″IZUM» составляет 0,28 м/с. Вроде все получается и сходится, но расчеты мы вели для номинальной мощности. А как же быть с минимумом? Не будем повторять печальный опыт котлов холмова, sdk и их клонов в которых огромная площадь колосников , сделанная для большей вместимости дров, не дает котлу уйти в режимы минимальных мощностей. Начинается не горение, а галимое тление с образованием дегтя и прочих неприятностей.

Мы же пойдем проверенным и хорошо себя зарекомендовавшем путем- разделим колосник на 3 части. То есть на минимуме у нас будет работать только средняя часть колосников. Какой она будет ширины- это нам сейчас и предстоит посчитать.

Отсюда найдем, что площадь прозоров составит:

Sм=2,72/4=0,68 кв. дм

Тогда ширина средней части колосниковой решетки будет равна

Ш=0,68/(6*0,1)=1,13 дм или 113 мм.

Проведя многочисленные опыты с наклонными колосниками в шамотированной топке наша команда нашла идеальный угол слома колосников при котором слой топлива на минимуме сгорает без подвисания закладки. При водоохлаждаемой шахте и топке данный угол нам не известен и поэтому решать проблему с подвисанием мы будем другим путем, о чем и поведаем в дальнейшем.

Видео:Испытание работы подвижной колосниковой решетки Светлобор ВД 320Скачать

Наша группа В Контакте

Видео:Монтаж колосниковой решётки в топку кирпичной печиСкачать

Подписаться на обновления

Видео:Испытание работы подвижной колосниковой решетки Светлобор ВД 320Скачать

Механические топки

Главная » Статьи » Механические топки

Видео:Колосниковая решеткаСкачать

Механические топки котла

Механические топки. Трудность снабжения небольших потребителей сортированным топливом определенных видов и месторождений, недостаточная квалификация обслуживающего персонала и большая доля ручного труда при обслуживании требуют полной механизации топочных устройств небольших котлоагрегатов. Трудоемкими и тяжелыми операциями является загрузка топлива на колосниковую решетку, удаление с нее шлака, шуровка слоя. Если в топочном процессе эти операции механизированы, то топка может считаться механической, во всех других случаях она является полумеханической.

Исходя из указанных положений в серийно выпускаемых топочных устройствах к котлоагрегатам малой производительности предусмотрены механизация процессов подачи топлива на решетку и удаление с нее шлака.

Устройство механических топок

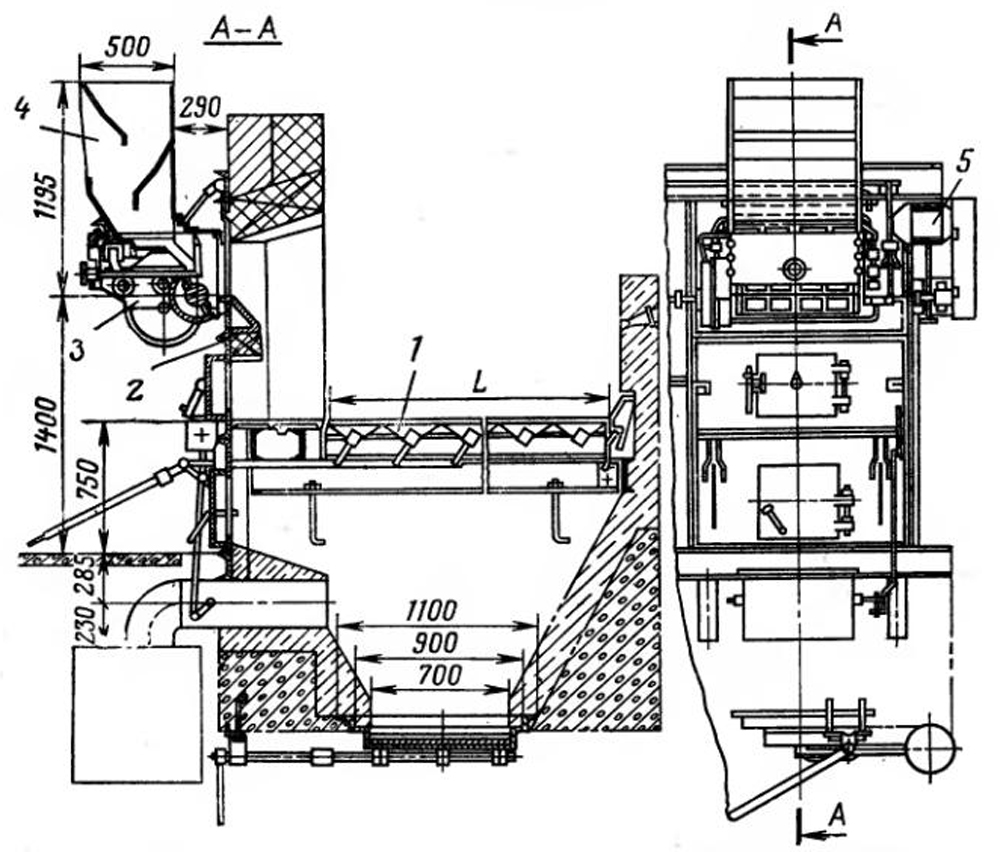

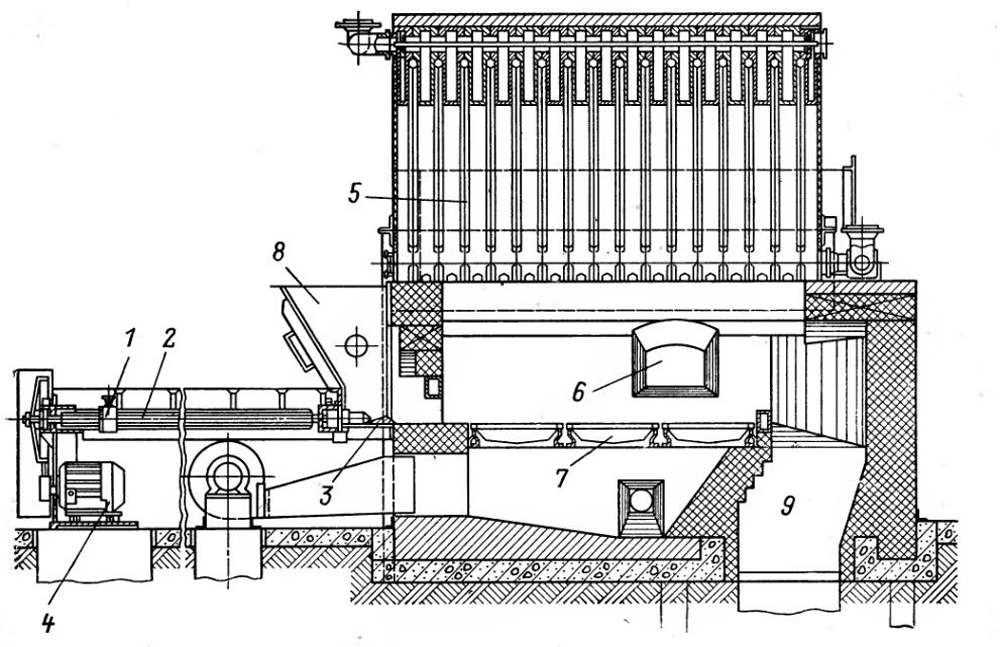

На рис. 3-6 показаны механические топки с забрасывателем топлива на горящий слой, оборудованная качающимися колосниками, дан разрез топочного устройства с пневмомеханическим забрасывателем топлива 3, колосниковой решеткой 1, приводом к колосникам, бункером для топлива 4, дверцами топочной камеры, коробом для подачи воздуха в бункер, предназначенный для сбора провала и шлака, шлаковым затвором.

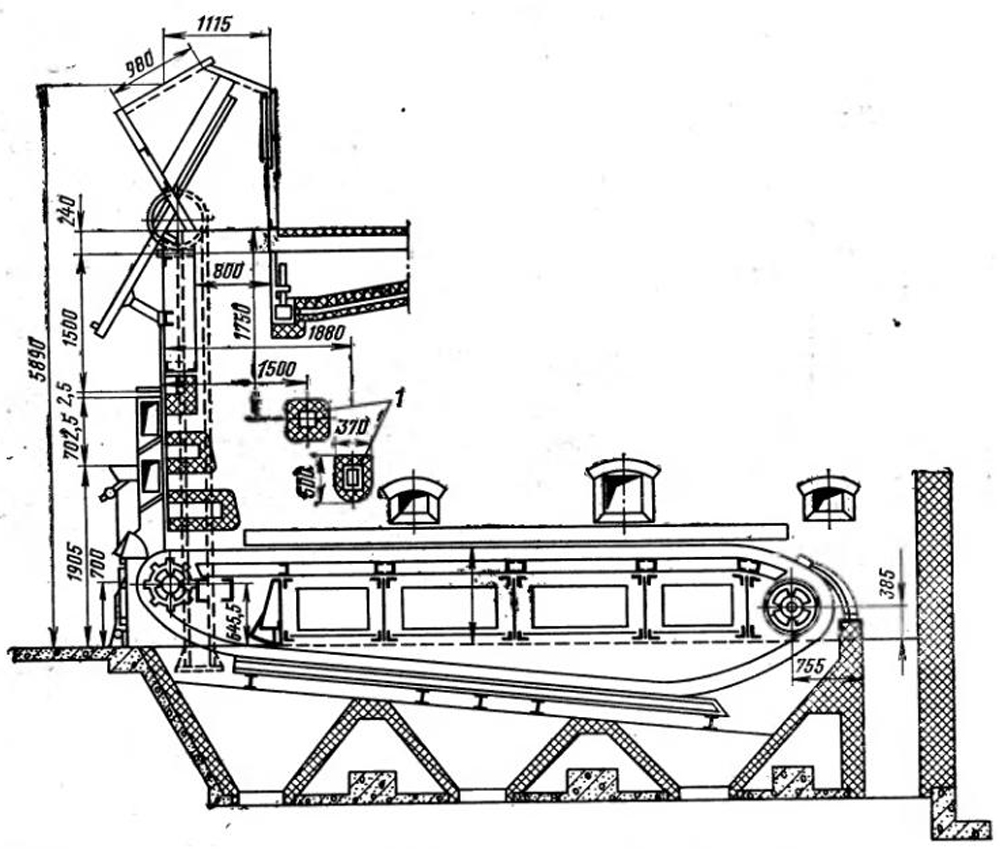

Рис. 3-6. Разрез и общий вид фронта механичсекой топки с ПМЗ и решеткой из поворотных колосников. 1 — поворотные колосники; 2 — свод над топочной дверцей; 3 — забрасыватель топлива ПМЗ; 4 — угольный ящик-бункер; 5 — привод ПМЗ.

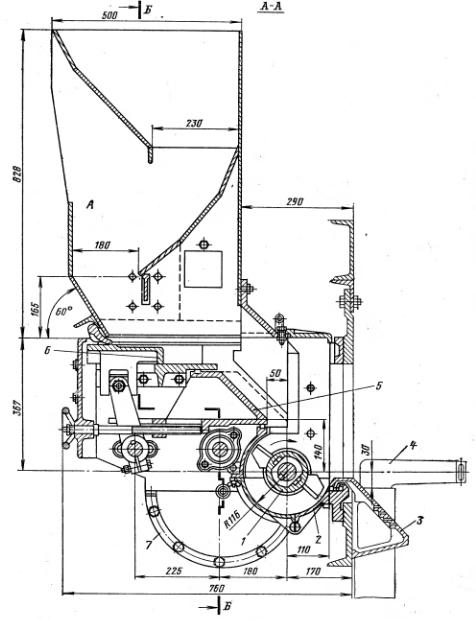

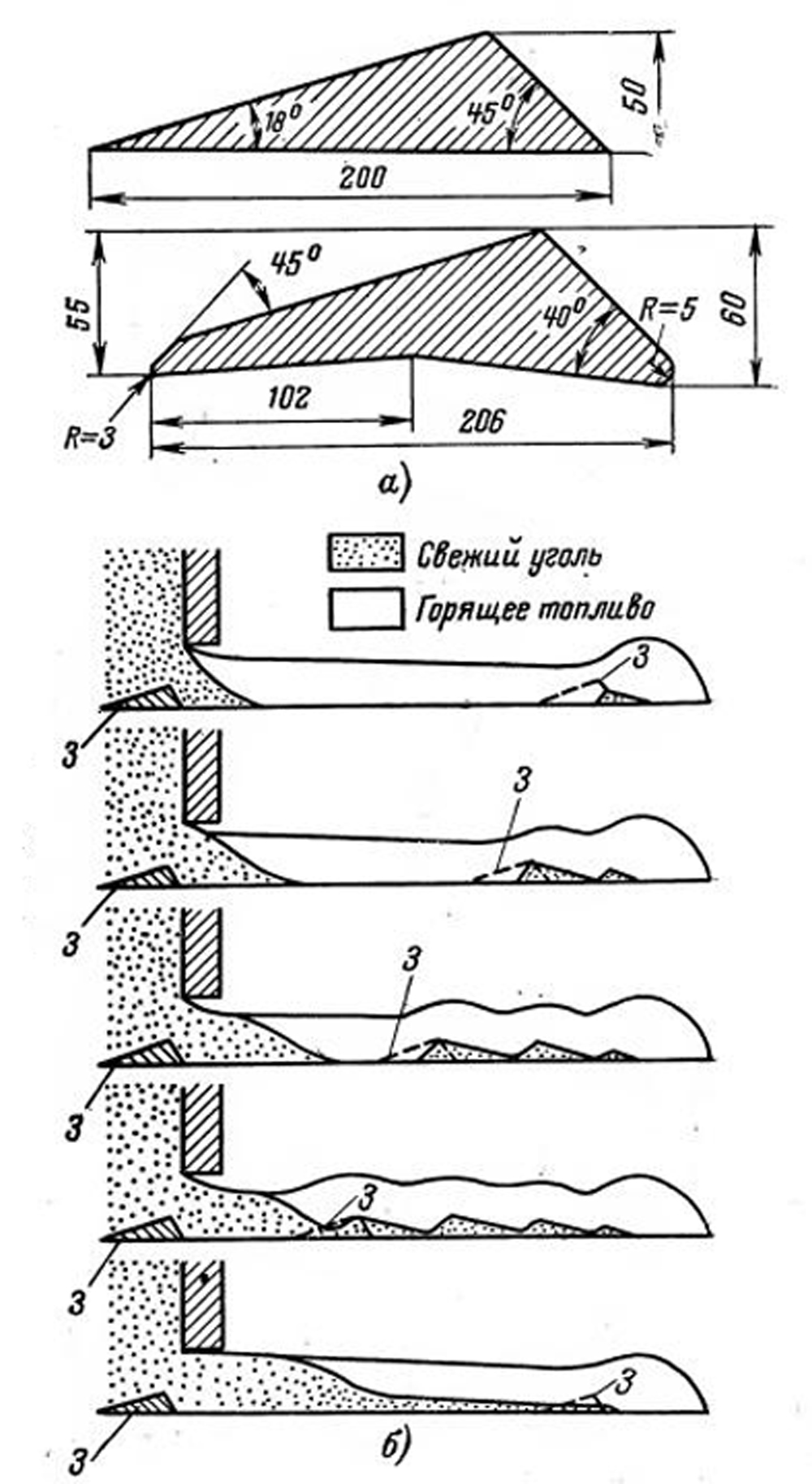

Общий вид пневмомеханического забрасывателя ПМЗ показан на рис. 3-7. Топливо, поступающее в бункер с наклонными перегородками для предупреждения зависания, каскадно-лотковый угольный ящик Л, перемещается к плунжерному питателю 6, имеющему высоту 50 мм и максимальную длину хода плунжера 42 мм.

Движение плунжеру передается через редуктор 7 и кулисный механизм с эксцентриком, при помощи которых можно изменять длину хода плунжера в 2,2 раза. Кулиса соединяется с приводным валом плунжера собачкой и рычагом, которые позволяют отключить питатель, не останавливая вращения ротора 7, и проводить тонкую регулировку производительности питателя.

Шатун кулисы связан с эксцентриком, сидящим на промежуточном валу, вращаемом через две пары зубчатых колес от вала ротора 1. Плунжер сталкивает топливо на разгонную плиту 5. Передвигая плиту с помощью маховика, можно изменять дальность заброса топлива на решетку. Высота плиты 150 мм, угол наклона к горизонту 45°.

С разгонной плиты топливо попадает в цилиндрический лоток 2. Ротор с лопастями 1 в лотке вращается с частотой от 600 до 1100 оборотов в минуту. Топливо забрасывается в топочную камеру сверху на слой двумя рядами сплошных лопастей волнообразного профиля; в зависимости от ширины забрасывателя в каждом ряду ставят по две или три лопасти. Ротор имеет диаметр (по краям лопастей) 216 мм, лоток — 232 мм. Топливо забрасывается веером с углом раскрытия в 40°. Со стороны топки к лотку примыкает чугунная фурма из колосников Д под которые подается воздух с давлением в 500 — 800 Па (50 — 80 ты вод. ст.).

Рис. 3-7. Пневмомеханический забрасыватель ПМЗ-ЦКТИ.

Лоток, в котором вращается ротор, имеет в средней части откидную плиту для осмотра и удаления застрявших предметов и кусков, топлива. С боков забрасывателя установлены два сопла 4 сечением 40X40 мм, оси которых пересекаются внутри топки и составляют с осью забрасывателя угол 20,5°. Фурма и сопла служат для подачи воздуха под летящие куски топлива для подхвата мелких частиц и сжигания их в объеме топочной камеры.

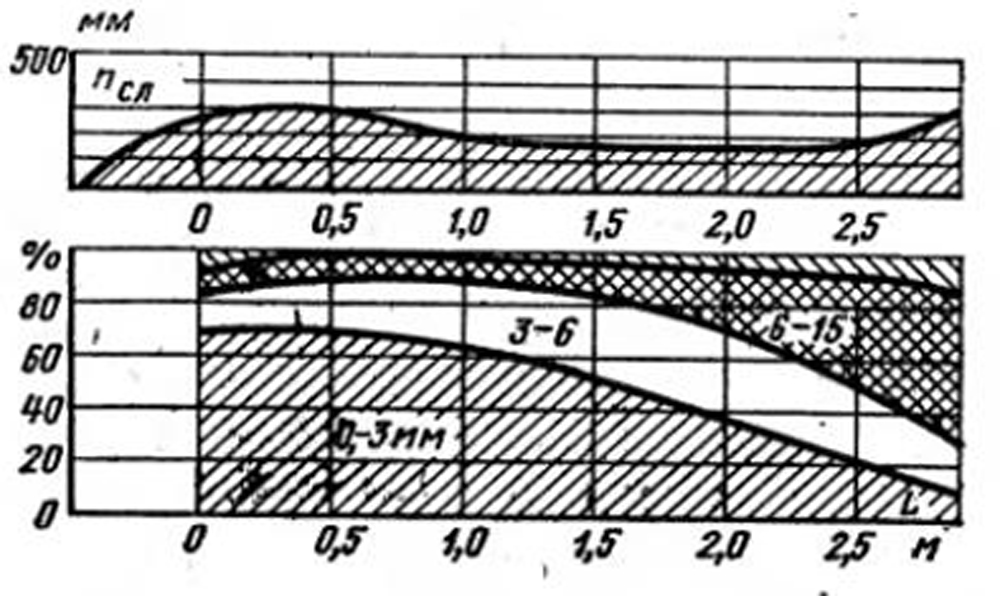

Рис. 3-8. Толщина слоя и фракционный состав топлива по длине решетки РПК при подаче рядового угля ПМЗ.

Вал ротора соединен шарнирной муфтой и клиновой ременной передачей с асинхронным, электродвигателем мощностью в 1,1 кВт.

Забрасыватель может обеспечить в зависимости от его ширины в 350, 400 и 600 мм производительность котлоагрегата в 2; 2,2 и 3,3 кг/ч (7, 8, и 12 т/ч) соответственно.

Иногда забрасыватели выполняют со скребковым или пластинчатым питателем вместо плунжерного. Колосниковая решетка с ПМЗ выполняется обычно из поворотных колосников с ручным приводом — РПК.

Колосниковая решетка

Колосники в виде пластин размером 300X189 мм имеют ширину 14, 28 и 42 мм; свободно насаживаются на вал с прямоугольным сечением 40X60 мм, перекрывая скосами соседний ряд колосников. Живое сечение решетки составляет около 5%, а сама решетка исключает провал топлива. Расстояние между осями валов 305 мм, ширина каждой секции может составлять от 900 до 1300 мм, длина решетки — от 1525 до 3660 мм, включая переднюю плиту длиной 495 мм. Ручной привод позволяет поворачивать колосники на 60°. При повороте колосников происходят частичная шуровка слоя топлива и удаление части нижнего слоя шлака. Толщина слоя и фракционное распределение слоя рядового угля по длине неподвижной решетки при пневмомеханическом забрасывателе по опытам Е. В. Нечаева показаны на рис. 3-8.

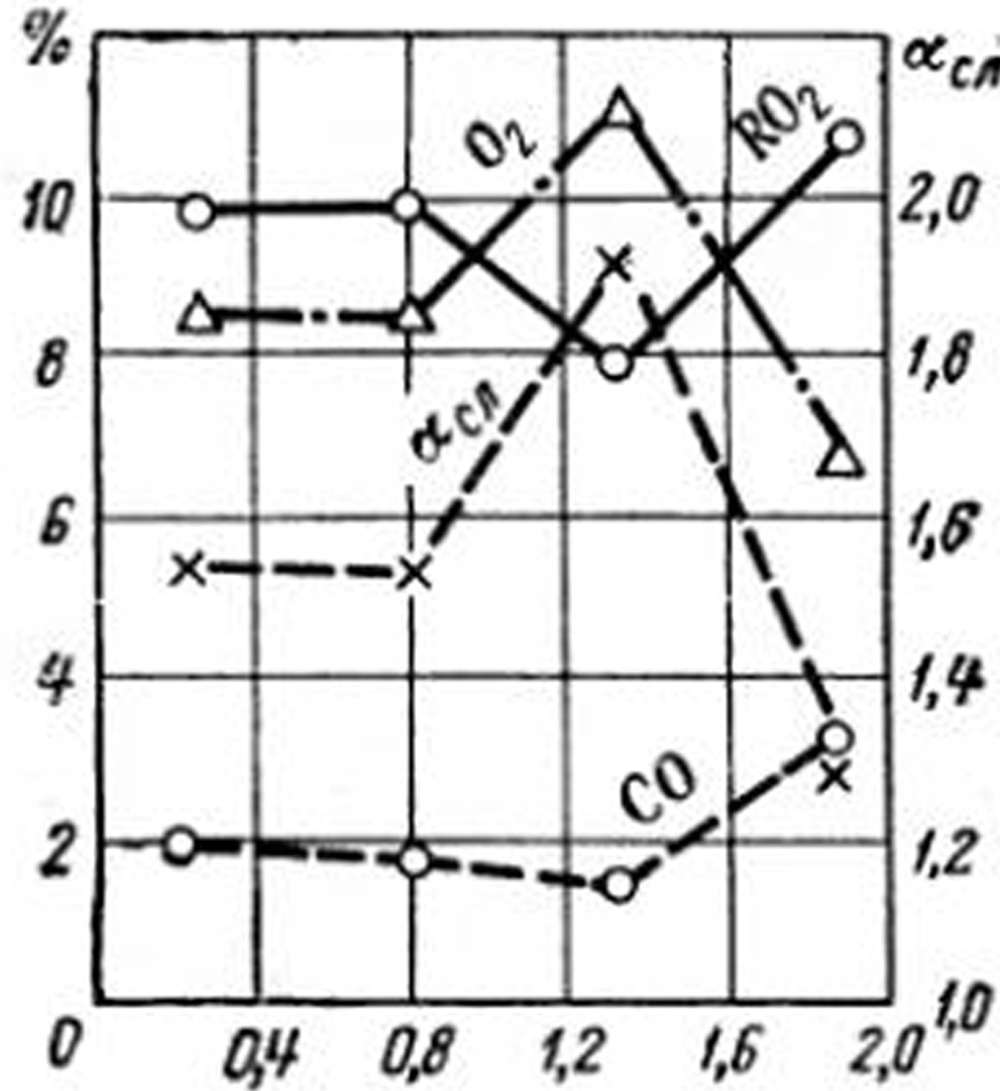

На рисунке видны уменьшение толщины слоя на расстоянии около 1,5 м от фронтовой стены и сосредоточение более мелких кусков топлива у фронта топки, а более крупных — у задней стены. Несмотря на такое распределение топлива, диапазон изменения α, 02 и R02 меньше, чем у решетки с ручным забросом топлива, что видно из рис. 3-9 и сопоставления его с рис. 3-2 и 3-3. Имеющие место в топке ПМЗ-РПК колебания состава газов объясняются тем, что при ручном регулировании процесса горения подача топлива изменяется, а поступление воздуха остается постоянным.

Механическая топка с неподвижной колосниковой решеткой и шурующей планкой

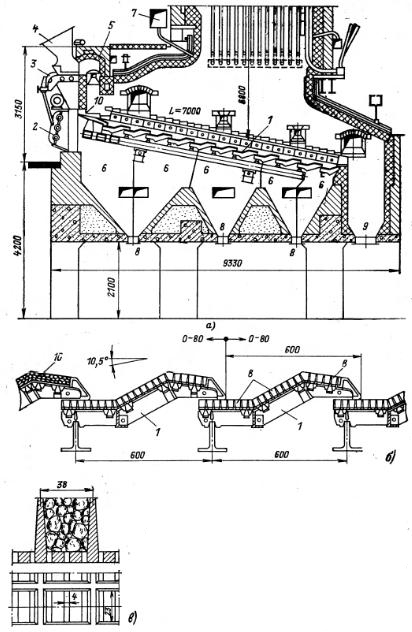

Процесс сжигания твердого топлива на неподвижной колосниковой решетке можно механизировать применением так называемой шурующей планки, которая перемещает топливо по колосниковой решетке, производит его шуровку и сталкивает шлак в специальный бункер. Общий вид такого устройства показан на рис. 3-10.

Рис. 3-10. Механическая топка с неподвижной колосниковой решеткой и шурующей планкой для каменных углей и их отходов. 1 — каретка; 2 — штанга; 3 — планка; 4 — электродвигатель с редуктором; 5 — водогрейный котел; 6 — лаз в топку; 7 — колосниковая решетка; 8 — бункер для топлива; 9 — бункер для шлака.

Принцип работы шурующей планки

Шурующая планка 3 приводится в движение специальным устройством, состоящим из рамы — каретки 1 со штангами 2, к которым она прикреплена, и механизма, соединенного с цепью и вращаемого с помощью электродвигателя 4. В крайних положениях рамы установлены концевые выключатели. Штанги могут быть выполнены в виде цепей, труб, швеллеров. Топливо из бункера S, расположенного на фронте топки с шурующей планкой 3 (форма которой показана на рис. 3-11,а), захватывается и подается под горящий слой на решетку; при поступательном и возвратном движении шурующей планки куски топлива перемещаются и перемешиваются по длине решетки (рис. 3-11,б).

Рис. 3-11. Профили (а) и схема работы шурующей планки (б).

Планка осуществляет в течение цикла перемещение топлива, его шуровку и удаление шлака. Планка движется 80 — 85% времени за цикл, совершая его за 8 — 20 мин. Время цикла связано с видом топлива, длиной решетки и тепловой нагрузкой топки. Топливо и его шлак не должны спекаться, и поэтому планку обязательно охлаждают водой. Механические топки с шурующей планкой пока по ряду причин не нашли широкого применения в котельных установках.

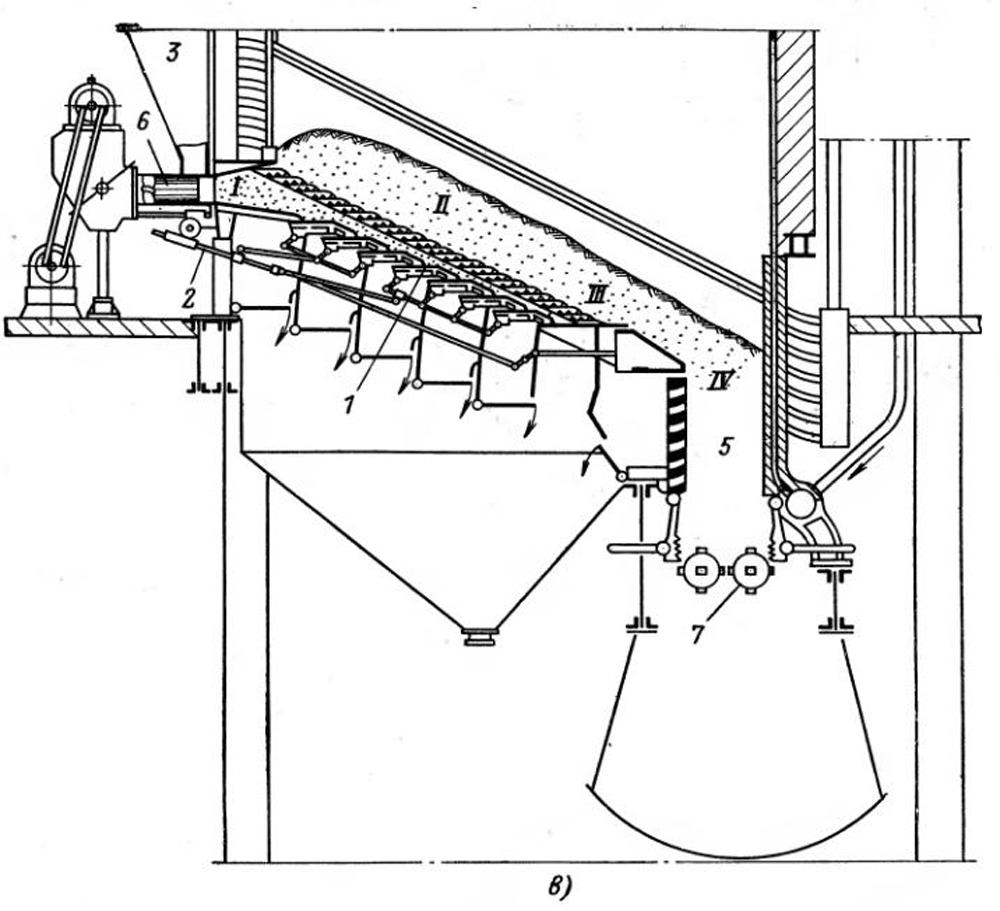

Механизм для подачи и перемещения слоя топлива, а также удаления шлака может быть отделенным от колосников и совмещенным с ними, как это показано на рис. 3-12.

Такие топочные устройства называют топками с наклонно переталкивающими решетками или каскадными в зависимости от их конструктивного исполнения.

В некоторых конструкциях топливо подается на колосниковую решетку под слой горящего на ней топлива с помощью шнеков, поршней и других механизмов (рис. 3-12,6 и в).

Механическая топка для сжигания отходов и сланцев

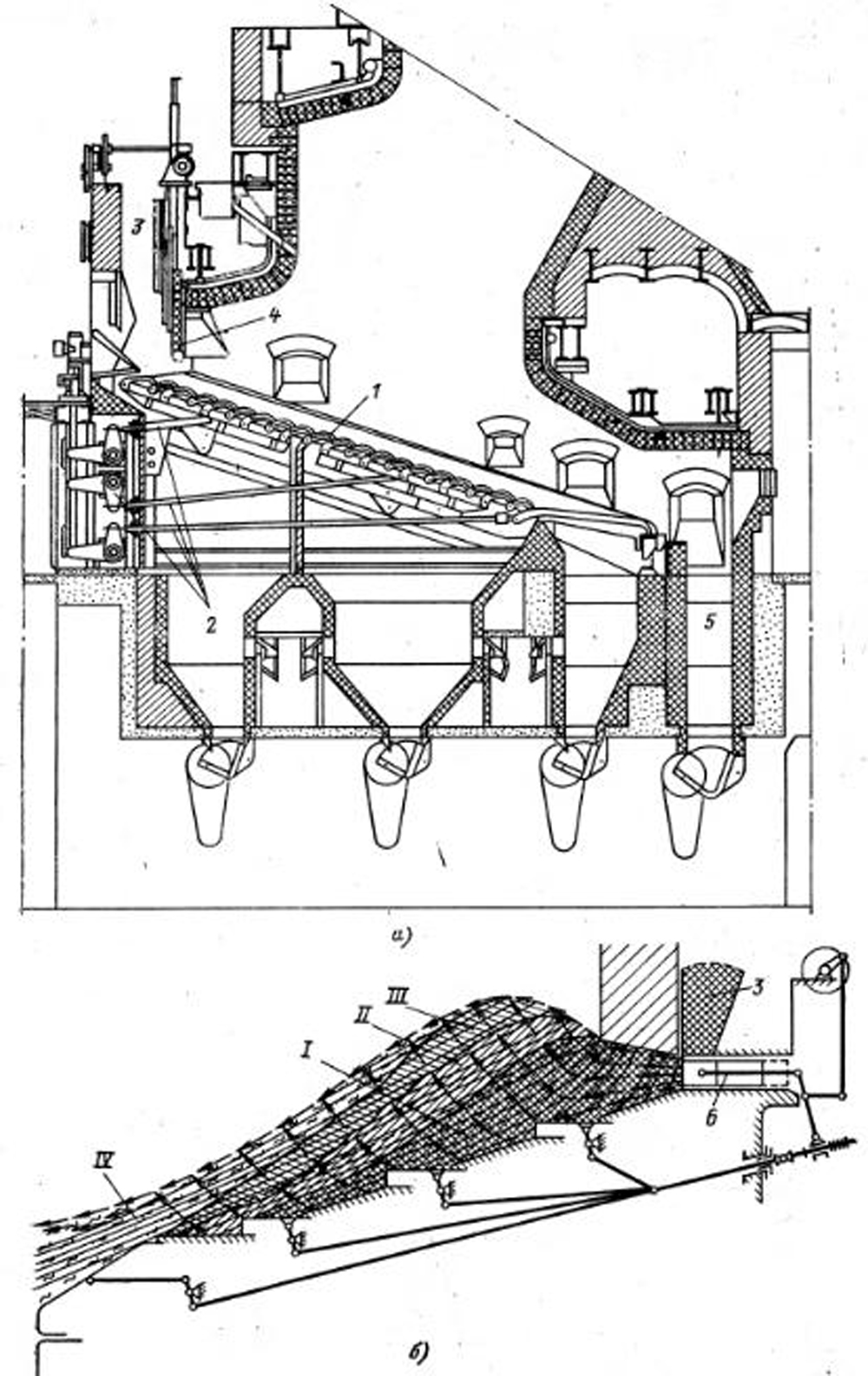

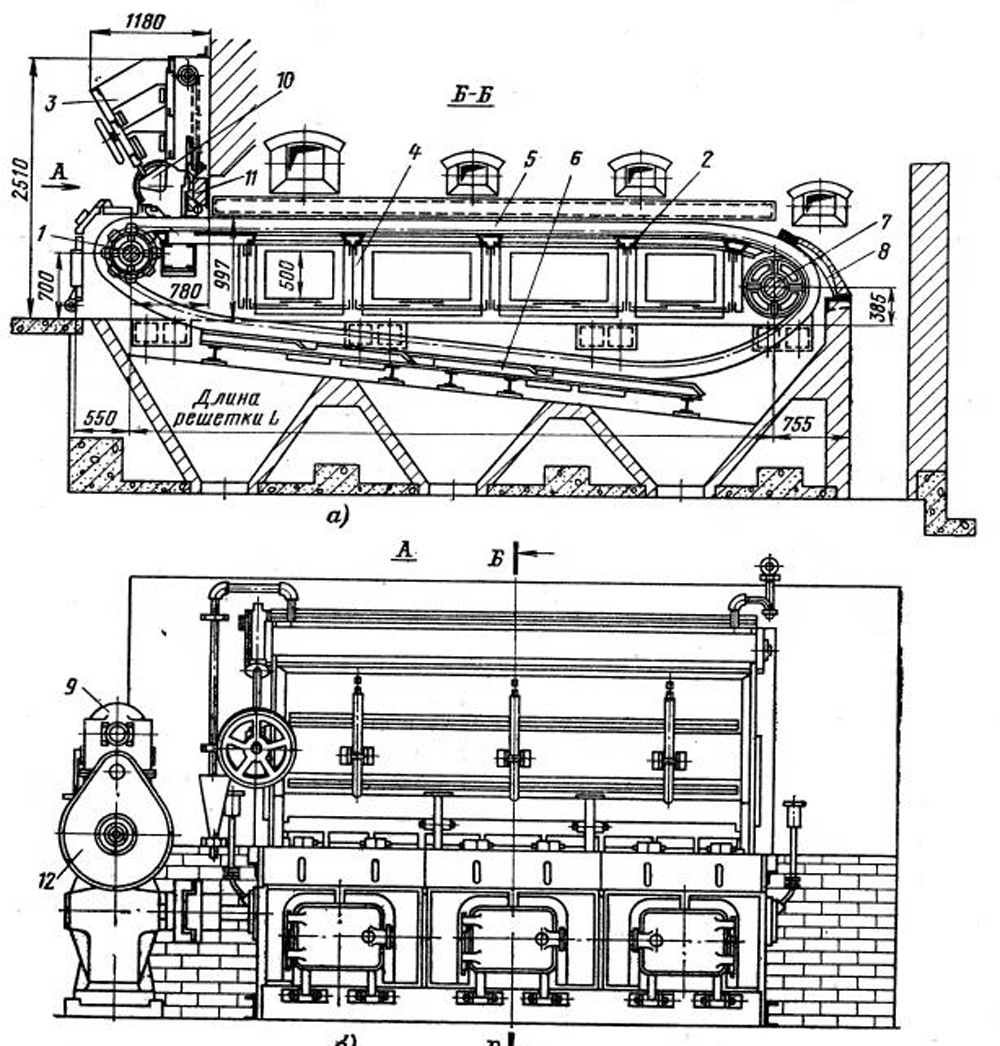

Наибольший интерес представляет механическая топка Ломшакова — Крууль (ЛК), предназначенная для сжигания городских отходов и сланцев.

Общий вид колосниковой решетки приведен на рис. 3-13.

Решетка состоит из трех подвижных рам — тележек с раздельными приводами 2. Рамы могут перемещаться друг относительно друга с числом ходов 2 или 4 в минуту на относительную длину в 0, 60, 110,145, 160 мм. Топливо из бункера 4 подается в предтопочную шахту 5, из которой поступает на направляющую плиту 10 и колосники 1, затем с помощью переталкивающих колосников (рис. 3-13,6) шуруется и передвигается вниз к последнему ряду колосников, где лежит шлак. Колосники решетки имеют ячейки глубиной 50 мм (рис. 3-13,в), заполненные гранитным гравием с размерами кусков 8 — 12 мм, что необходимо для уменьшения провала топлива. С колосников шлак удаляется в бункер 9. Угол наклона решетки к горизонтали 10,5°, длина колосника ≈730 мм, ширина — 200 мм; сопротивление решетки с ячейками, засыпанными гравием, составляет 100 -120 Па (10 — 12 мм вод. ст.).

В решетках такого типа ширина зеркала горения от 1100 до 6500 мм и длина от 3300 до 8800 мм, т. е. для производительности агрегатов от 0,8 до 23 МВт (от 0,7 до 20 Гкал/ч).

В настоящее время топки ЛК не выпускаются.

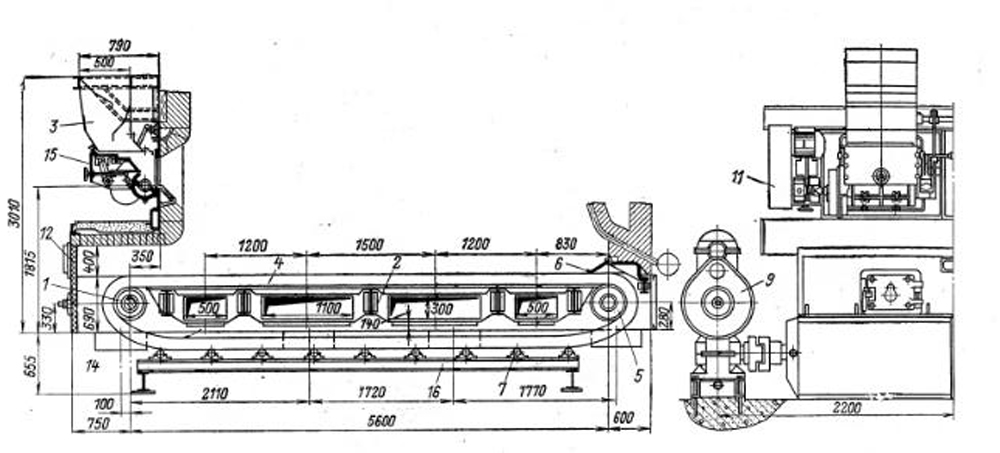

Топки с цепными подвижными колосниковыми решетками

Механизацией процесса сжигания топлива в слое является применение цепных подвижных колосниковых решеток.

Общий вид цепной колосниковой решетки показан на рис. 3-14.

Решетка состоит из рамы, на которой установлены подшипники двух валов — ведущего 1 и ведомого 7. На ведущем валу закреплены шестерни-звездочки, входящие в зацепление с ведомыми элементами полотна колосниковой решетки, на ведомом валу — гладкие шкивы.

Полотно колосниковой решетки может быть выполнено из стальных пластинчатых цепей (чешуйчатое полотно), к которым прикреплены держатели колосников с помощью «пальцев» со шплинтами. В отверстия держателей заводят пальцы — приливы колосников. Цепи соединены между собой стяжными стержнями с надетыми на них дистанцирующими трубками и роликами.

Вся эта конструкция опирается на раму 2 из балок (рельс), по которым катятся ролики. Попадая на шкив ведомого вала, колосники поворачиваются, в результате чего остатки топлива или шлака выпадают, очищая колосниковое полотно. Далее полотно решетки перемещается к фронту топки. Для разгрузки основной рамы под полотном установлены нижние направляющие балки в виде дополнительной рамы 6.

Рис. 3-12. Слоевые механические топки с наклонно переталкивающими топливо колосниками и с нижней подачей топлива. а: 1 — колосники; 2 — механизмы для перемещения колосников; 3 — бункер для топлива; 4 — шибер, регулирующий толщину слоя топлива; 5 — бункер для шлака; 6 — поршень или плунжер; 7 — дробилка для шлака; б и в: I — поступившее сырое топливо; II — слой с выходящими летучими; ll lll — горящие летучие и кокс; IV — зона догорания топлива и шлака.

Рис. 3-13. Механическая топка с наклонно переталкивающими колосниками Ломшакова — Крууль (ЛК). а — общий вид топки; б — колосники среднего ряда; в — ячейка колосника с заполнением гравием из гранита; 1 — колосники решетки; 2 — привод тележек; 3 — управление тележками; 4 — предтопочный бункер; 5 — предтопочная шахта; 6 — зоны подачи воздуха; 7 — вторичное острое дутье; 8 — шиберы для спуска провала; 9 — бункер для шлака; 10 — направляющая плита.

Рис. 3-14. Топка с беспровальной цепной решеткой. а — продольный разрез; б — вид на фронт.

Масса 1 м 2 полотна решетки составляет 300 — 400 кг и общая масса 1 м 2 активной площади решетки — 1,5 — 2,7 т.

Из бункера 3, расположенного на фронте топки, топливо попадает на колосники решетки 5. Толщина слоя топлива регулируется с помощью секторного затвора 10 и шибера 11. Скорость движения колосниковой решетки может быть изменена приводом 9 с редуктором 12, сидящим на ведущем валу решетки.

В топочном пространстве осуществляется верхнее зажигание топлива под действием излучения сводов, факела и частично соприкосновения с горящим слоем. По мере движения решетки и лежащего на ней неподвижно топлива происходят подсушка топлива, выделение летучих, выгорание образовавшегося кокса и выжигание шлака. Распределение потока воздуха в соответствии с фазами горения топлива под колосниковой решеткой осуществляет короб 4, разделенный на зоны.

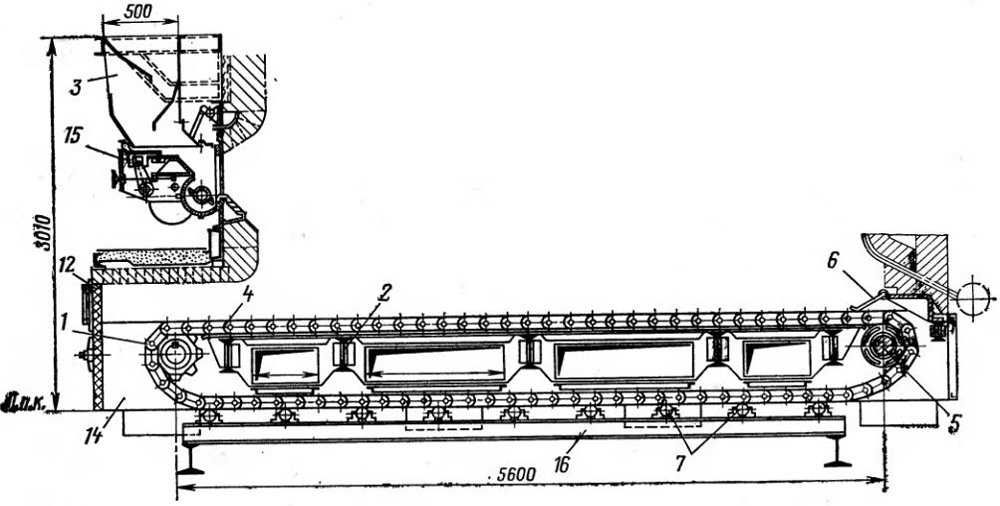

Рис. 3-15 Топка с чешуйчатой цепной решеткой обратного хода (продольный разрез и вид на фронт). 1 — ведущий передний вал; 2 — рама решетки; 3 — угольный ящик; 4 — колосниковое полотно; 5- задний вал; 6 — задние неподвижные колосники; 7 — опорные катки; 9 — привод цепной решетки и редуктор; 11 — привод ПМЗ — двигатель, передача и редуктор; 12 — кожух фронта; 14 — шахта для шлака; 15 — ПМЗ; 16 — дополнительная рама (остальные обозначения в тексте к рис. 3-14).

Рис. 3-16. Общий вид механической топки, оборудованной цепной решеткой с ленточным полотном — ЛЦЗ и ПМЗ.

Рис. 3-17. Продольный разрез топки с цепной колосниковой решеткой и предтопком Макарьева для сжигания торфа.

Шлак удаляется с колосниковой решетки при помощи шлакоснимателя 8 и сбрасывается в бункер для сбора шлака. Подобного типа цепные решетки называются беспровальными цепными решетками (БЦР) с соответствующим номером, а иногда с шифром (М), обозначающим модернизацию.В последние годы заводы выпускают цепную решетку с чешуйчатым (ЧЦР) или ленточным (ЛЦР) полотном прямого и чаще обратного хода с пневматическим забросом топлива (ПМЗ). Общий вид компоновки механической топки с ЧЦР обратного хода показан на рис. 3-15. В отличие от топки с ЧЦР прямого хода в ней отсутствует регулятор толщины слоя на решетке и бункер для шлака перенесен на фронт топки. Скорость движения решетки может изменяться в пределах от 2,3 до 16,6 м/ч, живое сечение полотна решетки равно 5%, мощность электродвигателя от 4 до 12 кВт.

Решетка с ленточным полотном ЛЦР отличается от механической топки с чешуйчатым ЧЦР тем, что полотно набирается из пяти типов колосников, часть которых является ведущими. Они представляют собой звено цепи, приводимой в движение звездочкой. Общий вид конструкции механической топки с ЛЦР обратного хода с пневмомеханическим забрасывателем приведен на рис. 3-16. Вид с фронта обеих механических топок одинаков, масса 1 м 2 колосникового полотна решетки ЛЦР составляет около 430 кг; скорость движения от 2,04 до 13,9 м/ч, живое сечение — 5%, мощность электродвигателей решеток от 1,4 до 4,0 кВт и пневмомеханического забрасывателя — 1,1 кВт.

Для сжигания кускового торфа на цепных решетках применяются механические топки с предварительной подготовкой (подсушкой) топлива в предтопках системы Макарьева (рис. 3-17). Подготовка топлива осуществляется на специальных ступенях 1 за счет создания и поддержания очагов горения. Ступени состоят из охлаждаемых балок, обмурованных или защищенных огнеупорной массой. В предтопок для поддержания горения вводится до 15% воздуха, нагретого до температуры 250°С.

Предтопок Макарьева позволяет экономично сжигать кусковой торф с добавкой к нему до 30% по массе фрезерного торфа при влажности топлива до 50%. Цепные решетки с предтопками применяют для сжигания торфа под котлами производительностью до 2,8 кг/с (50 т/ч) или до 35 МВт (30 Гкал/ч) с использованием серийно выпускаемых решеток.

Конструктивное оформление предтопка выполняется либо заводом — изготовителем котельного агрегата, либо проектной организацией, разрабатывающей котельную.

Рис. 3-18. Механические топки с псевдоожиженным (кипящим) слоем топлива в энерготехнологической установке.

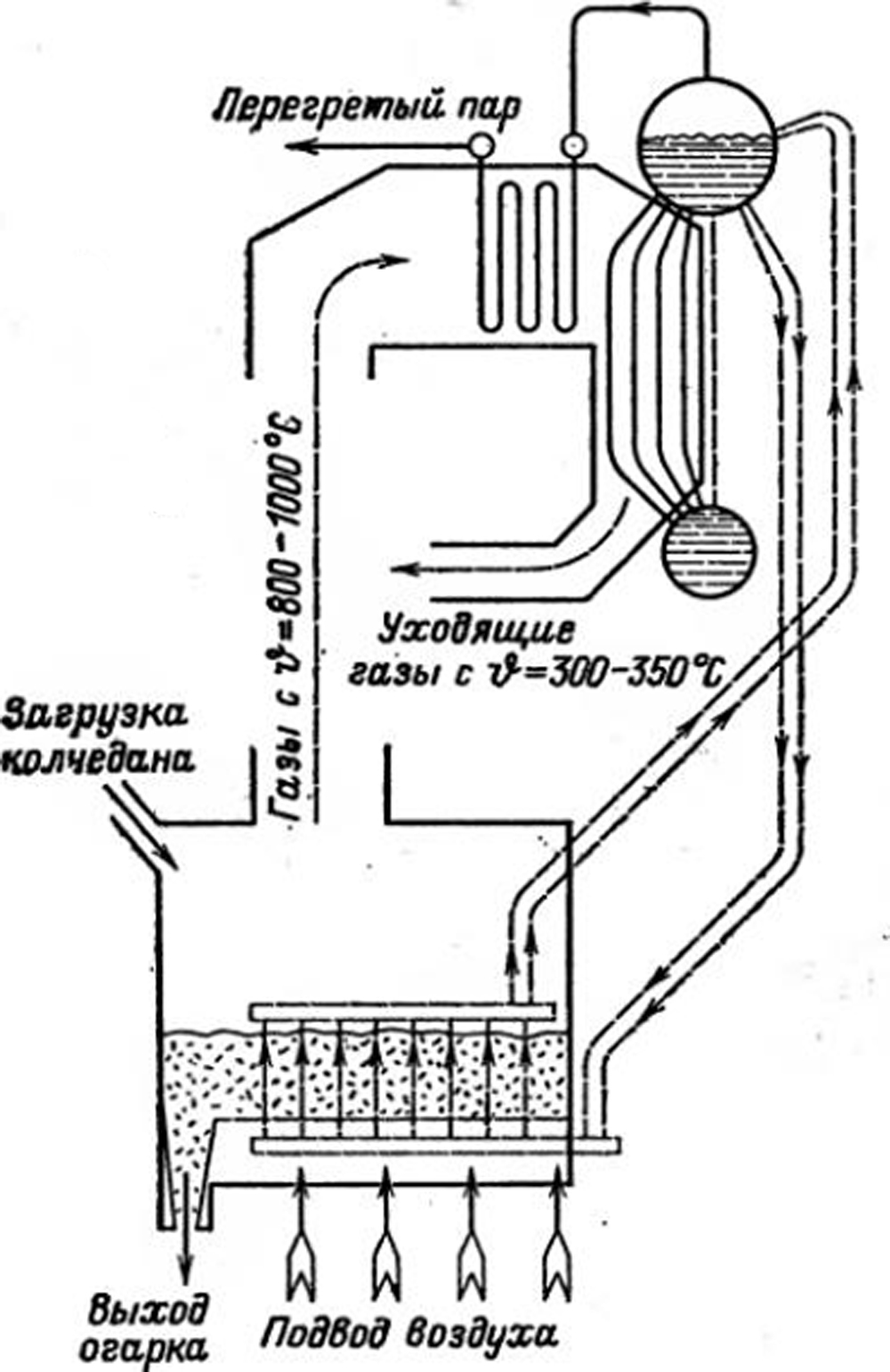

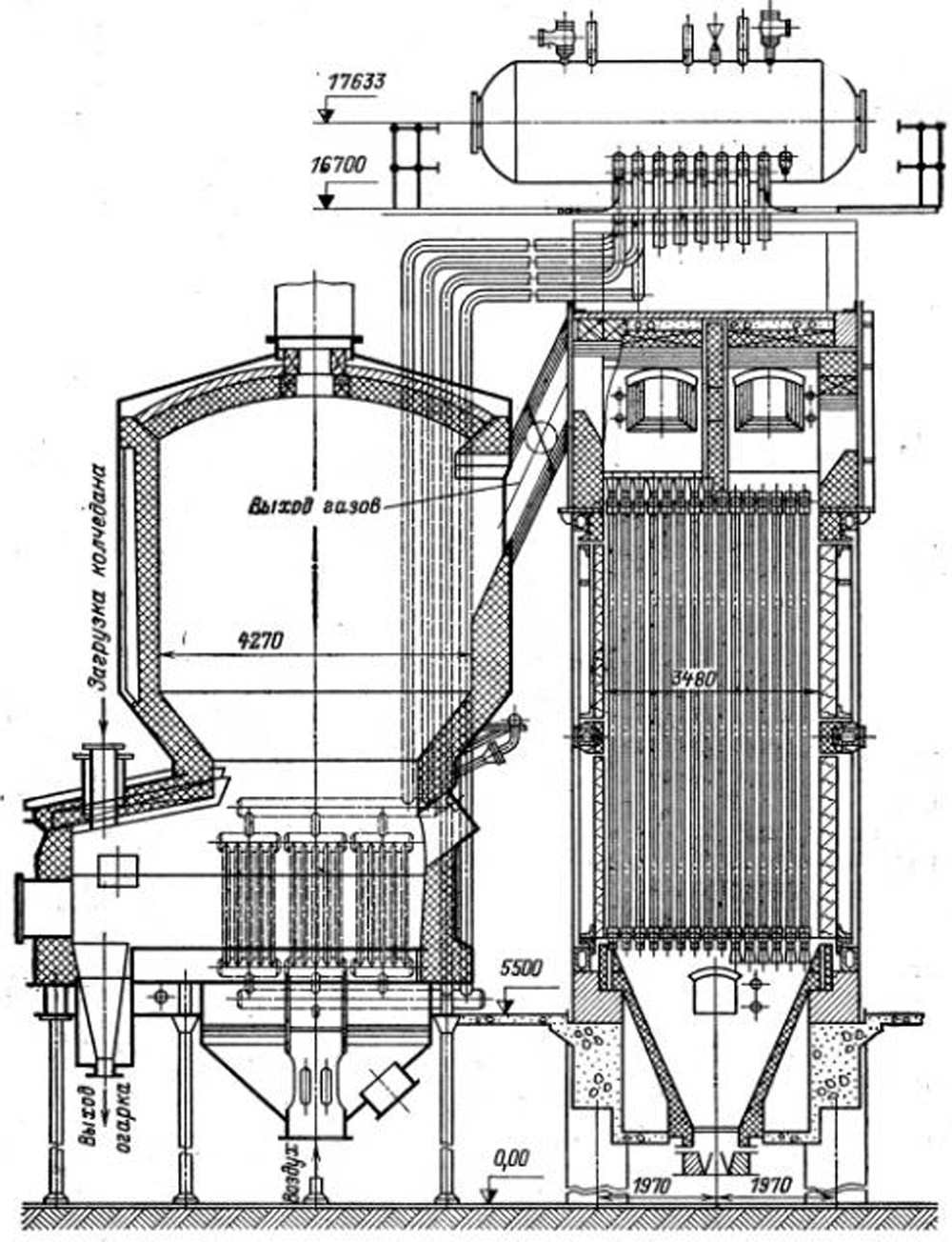

Более высокой интенсификации процесса сжигания топлива в слое можно достигнуть, сжигая топливо в полувзвешенном состоянии — в механических топках с псевдоожиженным кипящим слоем. В этих топках для поддержания скорости витания топлива требуется точное соответствие скорости воздуха и газов и размеров частиц топлива. Сложность процесса и трудность обеспечения топок с кипящим слоем топливом с определенным размером частиц привели к тому, что их применяют пока в технологическйх установках (рис. 3-18). Заводская конструкция топочного устройства и котлоагрегата показана на рис. 3-19.

Рис. 3-19. Механические топки с псевдоожиженным (кипятим) слоем топлива и ее компоновка с установкой по рис. 3-18.

Кроме приведенных, имеются многочисленные конструкции механических топок для котлов малой производительности, однако они или проходят проверку, или еще не совершенны.

Для классификации и анализа Е. В. Нечаев и А. Ф. Лубнин (ЦКТИ) предлагают по принципу движения потоков топлива и воздуха различать следующие схемы слоевого процесса:

- с встречными потоками топлива и воздуха; с поперечными потоками топлива и воздуха;

- с параллельными потоками топлива и воздуха;

- с обращенным слоем (потоки топлива и воздуха на решетке, охлаждаемой водой, направлены вниз;

- с решеткой соприкасается раскаленный слой топлива;

- смешанные схемы.

Видео:"Котельный Завод" Автоматик-Лес" - Подвижная колосниковая решетка теплогенератораСкачать

РАСЧЕТ ТОПОЧНЫХ УСТРОЙСТВ СЛОЕВОГО ТИПА

Расчет топочных устройств необходим для обоснования размеров топок, их сборочных единиц и деталей при конструировании, модернизации этих устройств, а также для принятия технических решений при наладочных, доводочных работах и проведении испытаний.

Приведем методы расчета топочных устройств, предназначенных для сжигания древесной биомассы, имеющие определенную специфичность по сравнению с расчетом топок для других видов топлива.

Исходныеданные для расчета. Исходными данными для расчета топок котлоагрегатов, работающих на древесной биомассе, являются: мощность котлоагрегата, МВт; вид древесной биомассы (древесина, кора, гниль и т. п.); влажность Wp, %; зольность, Ар, %.

Мощность котлоагрегата определяется общими расчетами по технологии производства и системе теплоснабжения предприятия и дается в тоннах пара в час для паровых котлов и в гиго — калориях в час для водогрейных котлов.

Пересчет мощности котла в единицы СИ при этом производится по формулам: паровые котлы

Где Р — мощность котлоагрегата, МВт; D — часовая выработка пара, т/ч; in — энтальпия вырабатываемого пара, кДж/кг; водогрейные котлы

Где Q — часовая выработка тепла котлоагрегата, Гкал/ч.

Котлоагрегати обычно разрабатываются либо для сжигания стволовой древесины, либо для сжигания коры. Использование в качестве топлива элементов кроны, гнили, древесины корней и т. п. носит пока эпизодический характер.

Влажность и зольность древесной биомассы при расчете топочного устройства принимают максимальные для данных конкретных условий.

При расчете топочного устройства определяются следующие показатели: состав рабочего топлива; теплота сгорания рабочего топлива; объемы образующихся продуктов горения; энтальпия воздуха и продуктов горения; площадь колосниковой решетки; объем топочного пространства; часовой расход топлива.

Состав рабочего топлива. Состав рабочего топлива определяется исходя из элементарного состава древесной биомассы на горячую массу по следующим формулам:

Для стволовой древесины: Сг = 51 %; Нг=6,1; Ог=42,3; № = = 0,6 %. Для коры в соответствии с породой см. гл. 2.

Теплота сгорания рабочего топлива определяется по формуле:

Для стволовой древесины

Qh= 18 880—2141FP-— 189ЛР,

Где Qhр — теплота сгорания, кДж/кг.

Объемы образующихся продуктов горения. Теоретическое количество сухого воздуха, необходимое для полного сгорания 1 кг рабочего топлива, определяется по формуле

Vа = 0,0889 Ср + 0,265 Нр — 0,0333 Ор; (4.4)

L0 = 0,115 Ср + 0,342 Нр—0,0431 Ор, (4.5)

Где V0 — теоретическое количество воздуха, м3/кг[2]; L0 — теоретическое количество воздуха, кг/кг.

Для стволовой древесины теоретическое количество воздуха, необходимое для полного сгорания 1 кг топлива, может быть подсчитано по формуле:

V0 = 4,742—0,04742 (№р + Л р). (4.6)

Теоретический объем азота рассчитывается по формуле

Где V%2 — теоретический объем азота, м3/кг.

Для стволовой древесины теоретический объем азота подсчитывается по формуле

= 3,751 — 0,03751 (IFP + Лр). (4.8)

Объем углекислого газа определяется формулой

Где Усо — объем углекислого газа, образовавшийся при сгорании 1 кг рабочего топлива, м3/кг.

Для стволовой древесины можно применять формулу

VCo2 = 0,9517—0,009517 (Wр + Лр). (4.10)

Теоретический объем водяных паров[3]

У°Нго = 0,111НР + 0,0124№р + 0,01611/°, (4.11)

Где Vh2o — объем водяных паров, образовавшихся при сжигании 1 кг рабочего топлива, м3/кг.

Для стволовой древесины эта величина может быть подсчитана по формуле

Ун,0 = 0,7534 + 0,00486ГР — 0,007533Л р. (4.12)

Коэффициентом избытка воздуха а называется отношение объема воздуха, действительно израсходованного на сжигание 1 кг рабочего топлива, к теоретически необходимому, т. е.

С учетом этого коэффициента действительный объем паров, приходящийся на 1 кг рабочего топлива Vhjo, составит

Ун2о = У°нао+ 0,0161 (a — 1)V°. (4.14)

Объем дымовых влажных газов, образовавшийся при сгорании 1 кг рабочего топлива V®, равен

V? =VcoJ + V°N,+ VH>o + (a-l)V0. (4.15)

Объем сухих газов, образовавшихся при сжигании 1 кг рабочего топлива, равен

Vrc = Vco2 + V°N2 + (a-l)V0.

Состав сухих газов следующий: азот

N2 = yN,+ («-!) 0.79 V, ї00.

Где N2, СОг, Ог — расчетное содержание в сухих дымовых газах соответственно азота, углекислого газа и кислорода по объему, %.

Содержание влаги во влажных дымовых газах по объему в процентах составит

Энтальпия продуктов горения. Энтальпия дымовых газов на 1 кг сжигаемого рабочего топлива подсчи — тывается по формуле

Где — энтальпия газов при коэффициенте избытка воздуха а= 1 и температуре газов Ф, °С;

/г = Усо2 И)со2 + V°k2 (cb) щ + Vhs> (сЩИ]0,

Где (сФ) —энтальпия данного компонента по табл. 20, кДж/м3; 1°в — энтальпия теоретически необходимого объема воздуха, кДж/м3, определяется по формуле

При сжигании многозольных топлив, для которых справедливо неравенство 1000 аун/*Р >6, к энтальпии дымовых газов

По формуле (4.18) необходимо добавить энтальпию золы, которая определяется по уравнению

Где (с0)з — энтальпия 1 кг золы, кДж/кг, по данным табл. 30; аун — доля золы топлива, уносимая газами, принимаемая для слоевых топок в пределах от 0,2 до 0,3.

Определение площади зеркала горения и площади колосниковой решетки. Зеркалом горения называют верхнее сечение слоя, в котором происходит горение топлива. Для слоевых топок с горизонтальным и наклонным слоем топлива площадь зеркала горения принимают равной площади колосниковой решетки. В топках с вер

20. Энтальпия компонентов дымовых газов воздуха и золы

Тикальным слоем К. В. Кирша площадь зеркала горения принимают равной площади окна в задней стенке топки, через которое выходят в топочный объем продукты сгорания.

В топках с зажатым слоем за площадь зеркала горения принимают активную площадь зажимающей решетки, через которую выходят в топочную камеру продукты сгорания.

Теплонапряжением колосниковой решетки или зеркала горения называют количество тепловой энергии, выделяющееся в единицу времени на 1 м2 площади.

Теплонапряжение колосниковой решетки или зеркала горения является основным нормативным показателем при расчете топочных устройств слоевого процесса сгорания. На основании нормативного значения этого показателя определяется площадь колосниковой решетки или зеркала горения по формуле

Где R — площадь колосниковой решетки или зеркала горения, м2; т]ка — КПД котлоагрегата в долях единицы: qR — теплонапряжение колосниковой решетки или зеркала горения, кВт/м2; Р — мощность котлоагрегата, кВт.

Значения теплонапряжения колосниковой решетки и зеркала горения приводятся в табл. 21.

Определение объема топочного пространства. Объемом топочного пространства VT в слоевых топках называют пространство, ограниченное слоем топлива, трубами

21. Теплонапряженне колосниковой решетки, зеркала горения н объема топочного пространства для различных видов топочных устройств

Топка с горизонталь

Ным слоем и ручным

Топка с вертикальным

Слоем К. В. Кирша

Топка с наклонным

Топка с наклонным

Слоем и ступенчатой ко

Топка с наклонным

Слоем и балочными бес

Крупнокусковые отходы и дрова

Топка с зажатым слоем

Системы В. В. Поме

Экранов котла и стенками обмуровки, т. е. замкнутый объем над слоем горящего топлива.

Теплонапряжением топочного пространства qv называют отношение количества тепловой энергии, выделяющееся в топке в единицу времени, к объему топочного пространства. Теплонапряженне топочного пространства является основным нормативным показателем для расчета топочных устройств. Объем топочного пространства VT определяют по формуле

Суммарная потеря от механической неполноты горения qt, % Давление воздуха под колосниковой решеткой, Па/мм вод. ст. Рекомендуемая температура воздуха для дутья, °С

Часовой расход топлива в складочных кубометрах Вскл можно подсчитать по формуле

Вскл = 0ЛШР • Ю-3 . (4.26)

Где П — коэффициент полнодревесности (см. с. 32).

Наиболее характерные показатели работы слоевых топок при сжигании древесной биомассы приводятся в табл. 22.

Видео:Механическая очистка колосниковой твердотопливного котла своими руками.Скачать

Энергия древесины

Плотность разных пород дерева

Сколько весит куб (кубометр) древесины? Вес кубометра древесины зависит от породы дерева и влажности. · Самым тяжелым деревом является снейквуд (пиpатинеpа гвианская, бросинум гвианский, «змеиное дерево», «крапчатое дерево»), его объемный …

Уголь антрацит и термоантрацит

Предлагаем уголь антрацит и термоантрацит фракций от 1 до 100ммм, зольность 13-22%, влажность 6-10%, сера 1,8-3,5, калорийность 6000. Объемы поставок — 10 000 тонн в месяц. Цена — 75-80у.е./тонна +38 …

Котлы пиролизные твердотопливные

Пиролизный котел от 25-60кВт Твердотопливный котел — это котел, работающий на твердом топливе типа дерево, отходы древесины, пеллеты, отходы органик, уголь и подобное. Пиролизный котел — это котел, в основе …

Видео:Регулируемая колосниковая решетка (прототип)Скачать

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

📹 Видео

Решётки колосниковыеСкачать

подвижные колосникиСкачать

Как будет работать колосниковая решеткаСкачать

Колосники в печку как правильно ставить, где верх и низ#shortsСкачать

Дифракция света. Дифракционные решетки. 11 класс.Скачать

Колосники от Доза гранСкачать

ПРОЕКТ СРЕДНЕВЕКОВОГО ЗАМКА ПЛОЩАДЬЮ 300М2Скачать

Этот способ дешевле в три раза. Колосники. Колосниковая решетка. Твёрдотопливный котёл. Печь.Скачать

Монтаж газонной решетки Декоративное уличное покрытиеСкачать

Колосник или Под - сравниваю где лучше сгорают дрова.Скачать

Применение парковочной решетки и пластикового бордюра.Скачать

Монастырская решетка своими руками. Изготовление монастырской решетки для забора из профнастила.Скачать