Видео:Сосед скупил весь уголь в аптеке, зачем ему столько активированного угля?Скачать

Активированный уголь удельная площадь

Микро- и мезопоры составляют наибольшую часть поверхности активированного угля. Именно они вносят наибольший вклад адсорбционные свойства. Макропоры часто называют транспортными, они доставляют молекулы загрязнителей к рабочим порам.

Микропоры особенно хорошо подходят для адсорбции молекул небольшого размера, а мезопоры — для адсорбции более крупных органических молекул.

Площадь внутренней поверхности.

Размеры пор определяют удельную площадь внутренней поверхности активированных углей, например для пор размером 1,6 нм удельная поверхность составляет порядка 1000 м2/г, а для пор 200 и более нм – «всего» около 1 м2/г.

Тонкопористый уголь активированный хорошо адсорбирует даже при малых концентрациях или небольших парциальных давлениях пара. Для широкопористого активированного угля характерно явление капиллярной конденсации.

Адсорбционная способность зависит от пористой структуры.

Широкий диапазон пор и значительная величина удельной поглощающей поверхности дают возможность эффективно использовать активированные угли для очистки жидкостей и газов от широкого спектра примесей. Размер удаляемых примесей колеблется от самых мелких, соизмеримых с молекулами йода до молекул жиров, масел, нефтепродуктов, хлорорганических соединений. Особенно хорошо активированный уголь поглощает (адсорбирует) углеводороды и их производные, слабее — спирт, аммиак, воду и другие полярные вещества.

Видео:Что такое активированный уголь?Скачать

Активированный уголь удельная площадь

ГОСТ 20464-75 Уголь активный АГ-3

ГОСТ 6217-74 Уголь активный древесный дробленый

ГОСТ 4453-74 Уголь активный осветляющий древесный порошкообразный

ГОСТ 8703-74 Уголь активный рекуперационный

ГОСТ 12596-67 Угли активные. Метод определения массовой доли золы

ГОСТ 17219-71 Угли активные . Метод определения суммарного объема пор по воде

ГОСТ 16187 – 70 Сорбенты . Метод определения фракционного состава

ГОСТ 16188-70 Сорбенты. Метод определения прочности при истирании

ГОСТ 16189-70 Сорбенты. Метод сокращения и усреднения проб

ГОСТ 16190-70 Сорбенты. Метод определения насыпной плотности

ГОСТ 12597-67 Сорбенты. Метод определения массовой доли воды в активных углях и катализаторах на их основе

Видео:Производство активированного угля: просто о сложномСкачать

История

Наиболее раннее из исторических упоминаний об использовании углей, относится к Древней Индии, где в санскритских писаниях говорилось, что питьевую воду необходимо предварительно пропускать через уголь, выдерживать в медных сосудах и подвергать действию солнечных лучей.Уникальные и полезные свойства углей были известны также и в Древнем Египте, где древесный уголь использовали в медицинских целях уже за 1500 лет до н. э.Древние римляне также пользовались углем для очистки питьевой воды, пива и вина.В конце 18-го века ученые знали, что карболен способен поглощать различные газы, пары и растворенные вещества. В обыденной жизни люди наблюдали: если при кипячении воды в кастрюлю, где перед этим варили обед, бросить несколько древесных угольков, то привкус и запах пищи исчезают. Со временем активированный уголь стали использовать для очистки сахара, для улавливания бензина в природных газах, при крашении тканей, дублении кожи.В 1773 году немецкий химик Карл Шееле сообщал об адсорбции газов на древесном угле. Позже было установлено, что древесный уголь может также обесцвечивать жидкости.В 1785 году санкт-петербургский аптекарь Ловиц Т. Е., впоследствии ставший академиком, впервые обратил внимание на способность активированного угля очищать спирт. В результате многократных опытов он установил, что даже простое встряхивание вина с угольным порошком позволяет получить намного более чистый и качественный напиток.В 1794 году древесный уголь был впервые применен на английском сахарном заводе.В 1808 году древесный уголь впервые применили во Франции для осветления сахарного сиропа.В 1811 году при приготовлении черного сапожного крема была обнаружена обесцвечивающая способность костяного угля.В 1830 году один аптекарь, проводя на себе опыт, принял внутрь грамм стрихнина и остался жив, потому что одновременно проглотил 15 граммов активированного угля, который адсорбировал этот сильный яд.В 1915 году первый, в мире фильтрующий угольный противогаз был изобретен в России русским ученым Николаем Дмитриевичем Зелинским. В 1916 году был принят на вооружение армий Антанты. Основным сорбирующим материалом в нём был активированный уголь.Промышленное производство активированного угля началось в начале 20 века. В 1909 году в Европе была выпущена первая партия порошкового активного угля.Во времена первой мировой войны был впервые применен активный уголь из скорлупы кокосового ореха в качестве адсорбента в противогазных масках.В настоящее время активированные угли являются одними из лучших фильтрующих материалов.

Видео:Галилео 🛢 Как из дерева получают древесный уголь?Скачать

Спецификация

Поглощение каким-либо веществом других веществ называется сорбцией. Если процесс сорбции идет только на поверхности, то его называют адсорбцией, которая представляет собой увеличение концентрации вещества на границе раздела фаз. Если поглощаемое вещество диффундирует вглубь поглотителя и распределяется по объему, то это явление называется абсорбцией. То вещество, на поверхности которого идет адсорбция, называется адсорбентом, а вещество, которое адсорбируется — адсорбатом. Адсорбция может идти на поверхности раздела следующих фаз:газ — твердое телораствор — твердое телогаз — раствор. Силы взаимодействия адсорбента и адсорбата, определяющие адсорбцию, различны, и обычно рассматривают два крайних случая, когда адсорбция характеризуется физическими либо химическими взаимодействиями: так называемая физическая и химическая адсорбция.

В зависимости от вида сырья, используемого для производства , активные угли классифицируются:

1. Активные угли на древесной основе.

2. Активные угли на каменноугольной основе.

По форме и размеру частиц активные угли могут быть:

1. Гранулированными:- частицы неправильной формы- цилиндрические гранулы

Области применения активных углей определяют их свойства, пористая структура, форма и размер частиц. Структура пор активного угля. В активных углях различают три категории пор: — микропоры; — мезопоры; — макропоры. Размеры пор: — микропоры (менее 2 нм); — мезопоры (2 — 200 нм); — макропоры (более 200 нм). В настоящее время в соответствии с нормами Международного союза чистой и прикладной химии (IUPAC) поры радиусом до 0,2 нм называются субмикропорами; 0,2 — 1,0 нм — микропорами; 1 — 25 нм — мезопорами; более 25 нм — макропорами. Исследование энергетики адсорбции заставило, однако, дифференцировать класс микропор, выделив в нем более узкие поры радиусом

до 0,7 нм, в которых энергия адсорбционного взаимодействия с молекулами выше, чем энергия адсорбции в более широких порах. Для этих пор оставлен термин «микропоры» (или истинные поры), а для пор радиусом 0,7 — 1,0 нм принят термин «супермикропоры». Супермикропоры по энергии адсорбционного взаимодействия и по характеру заполнения адсорбированными молекулами обладают переходными свойствами от микропор к мезопорам, приближаясь к тем или другим в зависимости от размера. Микро- и мезопоры составляют наибольшую часть поверхности активированного угля. Соответственно, именно они вносят наибольший вклад в их адсорбционные свойства. Микропоры особенно хорошо подходят для адсорбции молекул небольшого размера, а мезопоры — для адсорбции более крупных органических молекул. Микропоры — наиболее мелкая разновидность пор, соизмеримая с размерами адсорбируемых молекул. Удельная поверхность микропор составляет 800 — 1000 м2/г. Мезопоры- поры, для которых характерно послойное заполнение поверхности адсорбируемыми молекулами, завершающееся их объемным заполнением по механизму капиллярной конденсации. Удельная поверхность мезопор составляет 100 — 200 м2/г. Макропоры — самая крупная разновидность пор. Удельная поверхность макропор составляет 0,5 — 0,2 м2/г. Макропоры в процессе адсорбции не заполняются, но выполняют роль транспортных каналов для доставки адсорбата к поверхности адсорбирующих пор. Адсорбционные свойства активных углей оцениваются количеством модельного вещества, адсорбируемого единицей массы угля при определенных условиях (до полного насыщения в сравнении с эталонным образцом, либо раствором), а также временем защитного действия единицы объема угля до полного его насыщения. Для оценки качества активных углей, используемых в качестве фильтрующе-сорбирующей загрузки в адсорберах различной конструкции, важное значение приобретают их физико-механические характеристики — зернение, насыпная плотность, механическая прочность.

Видео:Как работает УГОЛЬ и кто его АКТИВИРОВАЛ? — Научпок #shortsСкачать

Производство

Для производства активированного угля используют печи различного типа и конструкции. Наибольшее распространение получили: многополочные, шахтные, горизонтальные и вертикальные роторные печи, а также реакторы с кипящем слоем. Основные свойства активных углей и прежде всего пористая структура определяются видом исходного углеродсодержащего сырья и способом его переработки. Сначала углеродсодержащее сырье измельчают до размера частиц 3-5 см, затем подвергают карбонизации (пиролизу) — обжигу при высокой температуре в инертной атмосфере без доступа воздуха для удаления летучих веществ. На стадии карбонизации формируется каркас будущего активного угля — первичная пористость и прочность.Однако, полученный карбонизированный уголь (карбонизат) обладает плохими адсорбционными свойствами, поскольку размеры его пор невелики и внутренняя площадь поверхности очень мала. Поэтому карбонизат подвергают активации для получения специфической структуры пор и улучшения адсорбционных свойств. Сущность процесса активации состоит во вскрытии пор, находящихся в углеродном материале в закрытом состоянии. Это делается либо термохимически: предварительно материал пропитывают раствором хлорида цинка ZnCl2, карбоната калия К2СО3 или некоторыми другими соединениями и нагревают до 400-600 °С без доступа воздуха, либо, наиболее распространенным путем обработки — перегретым паром или углекислым газом СО2 или их смесью при температуре 700-900 °С в строго контролируемых условиях. Активация водяным паром представляет собой окисление карбонизованных продуктов до газообразных в соответствии с реакцией — С+Н2О -> СО+Н2; или при избытке водяного пара — С+2Н2О -> СО2+2Н2. Широко распространен прием подачи в аппарат для активации одновременно с насыщенным паром ограниченного количества воздуха. Часть угля сгорает и в реакционном пространстве достигается необходимая температура. Выход активного угля в этом варианте процесса заметно снижается. Также активный уголь получают термическим разложением синтетических полимеров (например, поливинилиденхлорида).Активация водяным паром позволяет получать угли с внутренней площадью поверхности до 1500 м2 на грамм угля. Благодаря этой огромной площади поверхности, активированные угли являются прекрасными адсорбентами. Тем не менее, не вся эта площадь может быть доступна для адсорбции, поскольку крупные молекулы адсорбируемых веществ не могут проникать в поры малого размера. В процессе активации развивается необходимая пористость и удельная поверхность, происходит значительное уменьшение массы твердого вещества, именуемое обгаром.В результате термохимической активации образуется грубопористый активированный уголь, который применяется для обесцвечивания. В результате паровой активации образуется мелкопористый активированный уголь, применяемый для очистки.Далее активированный уголь охлаждают и подвергают предварительной сортировке и рассеву, где отсеивается шлам, затем в зависимости от необходимости получения заданных параметров, активированный уголь подвергают дополнительной обработке: отмывка кислотой, импрегнирование (пропитка различными химическими веществами), измельчение и сушка. После чего активированный уголь упаковывают в промышленную упаковку: мешки или биг-бэги.

Видео:Что круче: чёрный или белый уголь?Скачать

Свойства.

На практике в микропористых сорбентах, в чрезвычайно малом пространстве микропор послойной сорбции веществ не происходит. При сорбции в микропорах происходит заполнение части или всего объема их сорбентом, который под действием взаимно усиливающихся и перекрывающихся адсорбционных полей, создаваемых противоположными стенками пор, находятся в специфическом уплотненном состоянии. При сорбции вещества из раствора оно занимает на поверхности или в объеме пор сорбента место, которое до этого занимали молекулы растворителя (воды), а не свободное пространство. Присутствие воды в порах приводит к некоторому выравниванию сорбционного потенциала. В объеме сорбируемой фазы концентрация вещества значительно выше, чем в растворе. Поэтому снижается поверхностное натяжение на границе раздела раствор-твердый сорбент. Обобщая данные о сорбируемости на АУ низкомолекулярных органических соединений можно сделать вывод, что менее других сорбируются структурно простые вещества в ионной форме, лучше — в молекулярной.

Площадь внутренней поверхности.

Размеры пор определяют удельную площадь внутренней поверхности активированных углей, например для пор размером 1,6 нм удельная поверхность составляет порядка 1000 м2/г, а для пор 200 и более нм – «всего» около 1 м2/г. Тонкопористый уголь активированный хорошо адсорбирует даже при малых концентрациях или небольших парциальных давлениях пара. Для широкопористого активированного угля характерно явление капиллярной конденсации. Одним из наиболее перспективных адсорбентов, используемых для удаления из воды примесей и загрязнений, обусловливающих ухудшение органолептических показателей, является активный уголь. Применение его обеспечивает возможность устранения почти всех привкусов и запахов воды, значительное улучшение технологических показателей обработки воды другими реагентами и, наконец, интенсификацию обеззараживания в результате сорбции простейших, бактерий и других микроорганизмов. При помощи активных углей помимо веществ, ухудшающих вкус и запах воды, удаляются некоторые гербициды и инсектициды, вирусы и т.д. Обработка воды активным углем из-за универсальности действия является одним из наиболее перспективных методов дезодорации и обесцвечивания воды. Для обработки питьевой воды используют в основном древесные активные угли.

Основные свойства активного угля:

Гранулометрический размер (гранулометрия) — размер основной части гранул угля. Измеряется в мм или mesh USS / mesh BSS (американские или английские меши). Насыпная плотность — плотность специально приготовленной навески, под этим термином понимают массу материала, заполняющего единицу объема под действием собственного веса. Измеряется в граммах на см. куб. (г/см3). Площадь поверхности — площадь поверхности твердого тела отнесенная к его массе. Измеряется в квадратных метрах к грамму угля (м2/г). Твердость (прочность) — все производители и потребители активированного угля пользуются значительно различающимися методиками определения прочности. Большинство методик основаны на следующем принципе: проба активированного угля подвергается воздействию механической нагрузки, а мерой прочности служит количество образующихся при разрушении угля мелкой фракции или измельчение среднего размера. За меру прочности принимают количество не разрушенного угля в %. Влажность — количество влаги содержащееся в угле измеряется в %. Зольность — количество золы (иногда считается только водорастворимая) в активированном угле. Измеряется в %. рН водной вытяжки — значение рН водного раствора после кипячения в нем навески активированного угля. Защитное действие — измерение времени адсорбции углем определенного газа до начала пропускания минимальных концентраций газа слоем активированного угля. Данный тест применяют для углей используемых для очистки воздуха. Чаще всего уголь тестируется по бензолу или четыреххлористому углероду.

Адсорбционные характеристики активированного угля.

СТС адсорбция (адсорбция по четыреххлористому углероду) — через объем активированного угля пропускают четыреххлористый углерод, насыщение происходит до постоянной массы, далее получают количество адсорбированного пара, отнесенное к навеске угля в % (в/в). Йодный индекс (адсорбция йода, иондное число) — количество йода в мг, которое может адсорбировать 1 грамм активированного угля, в порошкообразной форме из разбавленного водного раствора. Измеряется в мг/г. Адсорбция по метиленовому голубому — количество миллиграммов метиленового голубого, поглощаемое одним граммом активированного угля из водного раствора. Измеряется в мг/г. Обесцвечивание мелассы (мелассовое число или индекс, показатель по мелассе) — количество активированного угля в мг необходимое для 50%-го осветления стандартного раствора мелассы (очень сложно приготавливаемый «стандартный» раствор).

Видео:АКТИВИРОВАННЫЙ УГОЛЬ от А до Я. Польза и вред угляСкачать

Применение.

Активные угли универсальный тип сорбентов, эффективно удаляющий из воды различные загрязнители: от активного хлора до нефтепродуктов и пестицидов.Золотодобыча.В настоящее время отмечается активное внедрение современных технологий извлечения драгоценных металлов с использованием сорбентов. Эти технологии широко применяются в мировой практике. Используемый при этом активный уголь позволяет рентабельно разрабатывать месторождения с содержанием золота от двух граммов на тонну руды, достигая при этом более девяноста процентов извлечения.

Очистка воздуха и газов.

Для очистки газовых сред преимущественно используются активные угли, полученные в процессе дробления углей из минерального сырья, экструзии со связующим веществом с последующей активацией паром. Предлагаемые нашей компанией гранулированные угли отличаются высокой общей пористостью и широким распределением пор по размерам при высокой прочности цилиндрических гранул. Угли со специальным средним размером пор применяются для рекуперации растворителей. Мы предлагаем полный спектр сорбентов для этого применения.

Использование активных углей в пищевой промышленности обусловлено как их превосходными очищающими свойствами, так и малым содержанием примесей, что обеспечивает соответствие самым строгим гигиеническим и токсикологическим требованиям. Дробленые угли успешно применяются на производствах, требующих большого количества воды высокого качества: в пивоварении, при изготовлении соков и напитков, в ликероводочном производстве, при производстве хлебобулочных изделий. Порошковый активный уголь применяется в осветлении различных пищевых продуктов: соков, масел,водно-спиртовых смесей.

Производство алкогольных напитков.

Активные угли с успехом применяются в ликеро – водочной промышленности для очистки водно-спиртовой смеси. Хорошие сорбционные свойства кокосовых углей позволяют значительно увеличить скорости фильтрации водно-спиртовой смеси с сохранением необходимого качества очистки как по физико-химическим параметрам (альдегидное число, содержание сивушных масел, окисляемость), так и по органолептическим показателям.

Очистка сточных вод.

Активные угли успешно применяются для удаления из сточных вод различных вредных примесей: взвешенных частиц, ПАВ, нефтепродуктов, фенолов, хлорорганических соединений. Как правило, колонны с активным углем периодически подвергаются обратной промывке или регенерации паром. Рекомендуем для этих целей специальные марки дробленых активных углей из каменноугольного сырья. Эти угли имеют хорошие сорбционные свойства, а высокая прочность позволяет подвергать колонну многократной регенерации.

Видео:Активированный угольСкачать

О процессе адсорбции на твёрдых адсорбентах

Адсорбцию применяют при очистке воды от органических и хлорорганических соединений, нефтепродуктов, аммиака, ПАВ при низких концентрациях загрязнений на стадии глубокой очистки. В статье рассмотрены основные математические модели адсорбции на твёрдых адсорбентах. Изучены теоретические аспекты процесса адсорбции из воды органических веществ на твёрдых адсорбентах. Приведен расчёт аппаратов для проведения адсорбции, а также даны их основные технические характеристики.

Адсорбенты — пористые твёрдые вещества с сильно развитой поверхностью пор. Удельная поверхность пор может составлять от 200 до 1000 м 2 /г, а средний радиус пор от 0,2 до 10 нм. Адсорбенты применяют в виде таблеток, гранул или шариков размером от 2 до 6 мм, а также порошков размером от 20 до 500 мкм. В качестве адсорбентов используют активированный уголь, алюмосиликаты, цеолиты и др. Цеолиты (молекулярные сита) — природные и синтетические адсорбенты с регулируемым размером пор, представляющий собой алюмосиликаты натрия и калия. Синтетические адсорбенты активнее, но значительно дороже природных.

Важной характеристикой адсорбентов является их активность, под которой понимают массу адсорбированного вещества на единицу массы адсорбента в условиях равновесия. По отношению к разным компонентам смеси активность адсорбента различна. Так, парафиновые и нафтеновые углеводороды поглощаются в меньшей степени, чем ароматические, непредельные и гетеро атомные углеводороды (содержащие атомы S, N и O). С увеличением размера молекул адсорбата (молекулярной массы) адсорбционная способность адсорбента возрастает.

Адсорбенты характеризуются также временем защитного действия, под которым понимают промежуток времени, в течение которого концентрация поглощаемых компонентов на выходе из слоя адсорбента не изменяется. При большем времени работы адсорбента не изменяется. При большем времени работы адсорбента происходит проскок поглощаемых компонентов, связанный с исчерпанием активности адсорбента. В этом случае необходима регенерация адсорбента.

Активированные угли являются наиболее распространенными адсорбентами в водоподготовке. Они представляют собой пористые углеродные тела, зернённые или порошкообразные, имеющие большую площадь поверхности. Неоднородная масса, состоящая из кристаллитов графита и аморфного углерода, определяет пористую структуру активированных углей, а также их адсорбционные и физико-механические свойства. Активированные угли обладают высокой сорбционной активностью по отношению к основным классам загрязнителей воды: фенолам, нефтепродуктам, пестицидам, поверхностно-активным веществам (ПАВ). Пористая структура активированных углей характеризуется наличием развитой системы пор, которые классифицируются по размерам:

- микропоры (размер до 0,002 мкм);

- мезопоры (размер 0,002-0,05 мкм);

- макропоры (размер более 0,05 мкм).

Важной характеристикой адсорбентов является их активность, под которой понимают массу адсорбированного вещества на единицу массы адсорбента в условиях равновесия. По отношению к разным компонентам смеси активность адсорбента различна

Микропоры — наиболее мелкая разновидность пор, соизмеримая с размерами адсорбируемых молекул. Удельная площадь поверхности микропор достигает 800-1000 м 2 /г.

Мезопоры — поры, для которых характерно послойное заполнение поверхности адсорбируемыми молекулами, завершающееся их наполнением по механизму капиллярной конденсации. Удельная площадь поверхности мезопор достигает 100-200 м 2 /г.

Макропоры — это самая крупная разновидность пор, удельная площадь поверхности которых обычно не превышает 0,2-0,5 м 2 /г. Макропоры в процессе сорбции не заполняются, но выполняют роль транспортных каналов для доставки вещества к поверхности адсорбирующих его пор.

Структура активированных углей представляет собой пакеты плоских слоев, образованных конденсированными гексагональными ароматическими кольцами атомов углерода. Размеры их плоскостей находятся в пределах от 1 до 3 нм. Ориентация отдельных плоскостей в кристаллитах углерода довольно часто нарушена, и отдельные слои беспорядочно сдвинуты друг относительно друга, не всегда сохраняя при этом взаимное параллельное расположение (зоны аморфного углерода).

Активированные угли изготавливают на древесной и каменноугольной основах, а также из полимерных волокон. Процесс их производства заключается в карбонизации твёрдых органических материалов с последующим окислением образовавшегося угля-сырца кислородом воздуха, водяным паром, оксидом углерода (IV) или другими активирующими реагентами при температуре 700-1000 °C. В процессе активации угля пары воды и диоксид углерода диффундируют в поры карбонизованного материала и вступают в реакции окисления. При этом наименее плотная часть материала зоны аморфного углерода окисляется до газообразных продуктов, в результате чего формируются поры молекулярных размеров с большой внутренней поверхностью.

Адсорбционные свойства активных углей определяются количеством стандартного вещества, сорбированного единицей массы угля при определённых условиях, а также временем защитного действия единицы объёма угля до полного его насыщения. В основном адсорбционные свойства углей определяются микропора- ми, составляющими до 90 % всей поверхности активного угля. На ней и протекают процессы адсорбции, в основе которых лежит взаимодействие энергетически ненасыщенных атомов углерода с молекулами сорбируемых веществ. Лучше сорбируются вещества в молекулярной форме, хуже — в ионной.

Способность органических веществ к сорбции возрастает в ряду: гликоли ← спирты ← кетоны ← сложные эфиры ← альдегиды ← недиссоциированные кислоты ← ароматические соединения [10]. Способность веществ к сорбции также возрастает с ростом молекулярной массы и температуры.

Для оценки качества зернённых активированных углей, используемых в качестве загрузки в различные типы адсорберов, важное значение также имеют их физико-механические характеристики: фракционный состав (зернение), насыпная плотность, механическая прочность.

При адсорбции из водных растворов извлекаются в основном молекулы органических веществ, а также коллоидные частицы и микровзвеси

По форме и размеру частиц активированные угли могут быть порошкообразными, зернёнными (дроблёными и гранулированными), а также волокнистыми. Порошкообразные имеют размер частиц менее 0,1 мм, зернённые — от 0,5 до 5 мм, волокнистые — диаметр менее 0,1 мм, а длину несколько сантиметров.

Отметим, что порошкообразные активные угли как раз и используют для очистки воды однократно на городских станциях водоподготовки, вводя их во время или после коагуляции.

Зернённые угли применяются для очистки воды фильтрации в аппаратах со сплошным слоем сорбента типа механического фильтра. В зависимости от типа угли могут регенерироваться острым паром и химическими реагентами. Однако из-за сложности организации такого процесса, больших потерь угля и невозможности полной его регенерации (только на 40-70 %) уголь используют однократно. Волокнистые активированные угли имеют наибольшую эффективную площадь поверхности и могут применяться в фильтрах специальной конструкции. Они нашли широкое применение в бытовых фильтрах.

Древесные угли характеризуются высокой удельной площадью (величиной до 1,8-2,0 см 3 /г), широким распределением пор по размерам и, как следствие, высокой ёмкостью. С другой стороны, они имеют низкую механическую прочность и удельную массу. В системах водоподготовки применяются, как правило, в бытовых и малогабаритных промышленных фильтрах.

Угли на каменноугольной основе имеют значительно лучшие гидравлические и механические характеристики, что позволяет применять их в адсорберах с неподвижным и движущимся слоем адсорбента любых габаритов.

Особую группу представляют новые для отечественного рынка импортные активированные угли, изготовленные из скорлупы кокосового ореха, например, угли 207C фирмы Sutcliffe Carbons (Великобритания). В них сочетаются высокая прочность, стабильный оптимальный гранулометрический состав, а также высокая ёмкость.

При адсорбции из водных растворов извлекаются в основном молекулы органических веществ, а также коллоидные частицы и микровзвеси. Хорошо сорбируются фенолы, полициклические ароматические углеводороды, нефтепродукты, хлор- и фосфорорганические соединения. Активированные угли также используются как катализаторы разложения находящихся в воде активного хлора и озона. Эти процессы могут совмещаться с сорбцией органических веществ, повышая её эффективность. Соли, находящиеся в ионном виде, практически не извлекаются.

В табл. 1 приведены физические свойства и области применения отечественных активированных углей в отрасли водоподготовки.

Основной и наиважнейшей характеристикой, соответствующей каждой марке активированного угля, является суммарный объём микропор. Активированные угли адсорбируют органические вещества неприродного происхождения: фенолы, спирты, эфиры, кетоны, нефтепродукты, амины, ПАВ, органические красители, хлорамины [11]. Использование активированного угля позволяет на стадии глубокой очистки сточных вод снизить концентрацию органических соединений на 90-99 %.

При сорбции на активированный уголь не должна поступать вода, содержащая взвешенные и коллоидные вещества, забивающие поры активного угля. Использованный активированный уголь, исчерпавший свою сорбционную способность (ёмкость), регенерируется или полностью заменяется в установке.

Добавление окислителей (озона или хлора) перед подачей воды на угольные фильтры позволяет увеличить срок службы активированного угля до его замены, улучшить качество очищенной воды или проводить очистку от соединений азота. При совместном проведении сорбции и озонирования происходит синергетический эффект. Озон разрушает макромолекулы, а затем активированный уголь сорбирует продукты частичного разложения в полтора-три раза эффективнее, чем без предварительного окисления. Предполагается, что при этом происходит деструкция биологически трудноокисляемых соединений с образованием окисляемых, в результате чего на угольной загрузке протекают биологические процессы окисления органических веществ, в результате воздействия озона на макромолекулы их молекулярный вес и размеры уменьшаются, и они могут сорбироваться в истинных микро- порах активного угля.

Комбинация методов озонирования и сорбции позволяет снизить в два-пять раз расходы и озона и активного угля по сравнению только с сорбцией или только с озонированием, а, следовательно, и стоимость водоочистки.

При хлорировании воды с последующей сорбцией на активированном угле происходит удаление аммонийного азота. При хлорировании воды, содержащей аммонийный азот, в зависимости от рН, соотношения дозы активного хлора и концентрации аммонийного азота образуется смесь монохлораминов, дихлораминов, трёххлористого азота, сорбируемых при фильтрации активированным углем, и молекулярного азота, уходящего в атмосферу.

Цеолиты или молекулярные сита — синтетические или природные адсорбенты с регулярной структурой пор, представляющие собой алюмосиликаты натрия, калия или других элементов [12]. В промежутках кристаллического каркаса расположены гидратированные положительные ионы щелочных и щелочно-земельных металлов, компенсирующих заряд каркаса, и молекулы воды. Общая химическая формула цеолитов:

где Me — катион щелочного металла; n — его валентность.

В качестве катионов в состав природных цеолитов обычно входят натрий, калий, кальций, реже магний, барий, стронций. Кристаллическая структура цеолитов образована тетраэдрами SiO4 и АlO4.

Известно более 30-ти видов природных цеолитов, но лишь часть из них образует крупные месторождения (80 °% концентратов) удобные для промышленной переработки. Наиболее распространены природные цеолиты:

Для получения прочных и водостойких фильтрующих материалов из природных цеолитов их, также как и глины, нагревают в печах с хлорид-карбонатом натрия при 1000 °C. Обработка поверхности цеолитов кремнийорганическими соединениями делает её гидрофобной, что улучшает сорбцию органических соединений и нефтепродуктов из воды.

При сорбции на активированный уголь не должна поступать вода, содержащая взвешенные и коллоидные вещества, забивающие поры активного угля. Использованный активированный уголь регенерируется или полностью заменяется

Синтетические цеолиты имеют строение и кристаллическую структуру, аналогичные природным цеолитам. Аналогами фожазита являются синтетические цеолиты типа X и Y: цеолиты типа А относятся к низкокремнистым формам — в них отношение SiO2:Al2O3 не превышает 2; цеолиты типа X имеют отношение SiO2:Al2O3, которое может изменяться от 2,2 до 3,3; цеолиты типа Y характеризуются соотношением SiO2:Al2O3 в пределах от 3,1 до 6.

Отметим, что при увеличении этого показателя повышается кислотостойкость цеолитов (размеры пор, определяющих избирательность цеолитов, изменяются от 0,0003 до 0,0009 мкм).

Благодаря свойству поглощать или пропускать через кристаллический каркас молекулы других химических соединений, цеолит может использоваться как своеобразное молекулярное сито для разделения смеси газов и жидкостей. Кроме этого цеолиты являются ионообменниками катионного типа, способными извлекать из воды тяжелые металлы, по сравнению с синтетическими смолами обладает повышенной избирательностью к ионам цезия, свинца, кадмия и стронция. Эффективны цеолиты и в отношении органических соединений, например, концентрация наиболее распространенного в воде канцерогена бензапирена уменьшается почти в 250 раз. Замена действующих кварцевых фильтрующих материалов на цеолит позволяет повысить производительность водоочистных сооружений почти в два раза.

Природные цеолиты используются в виде порошков и фильтрующих материалов для очистки воды от ПАВ, тяжелых металлов, ароматических органических соединений, красителей, пестицидов, коллоидных и бактериальных загрязнений. После использования цеолит подвергается многократной регенерации исходной водой или солевым раствором, в зависимости от конкретного целевого использования.

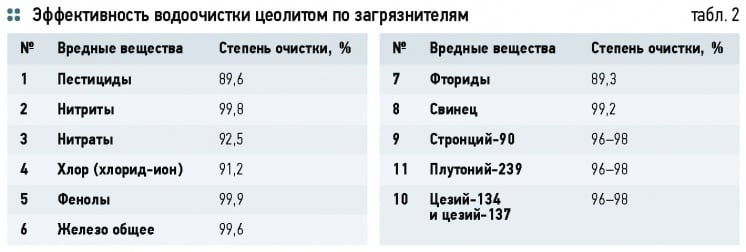

Эффективность водоочистки цеолитом по органическим и неорганическим загрязнителям показана в табл. 2.

Макропористые иониты имеют большую механическую прочность, но меньшую объёмную ёмкость, чем гелевые и изопористые. Они обладают высокой осмотической стабильностью, улучшенной кинетикой обмена, проявляют ситовый эффект

Иониты — класс фильтрующих ионообменных материалов на основе ионообменных смол, представляющие собой твёрдые, практически нерастворимые полиэлектролиты, природные, искусственные или синтетические, способные к ионному обмену. Как и цеолиты они состоят из каркаса (матрицы), несущего положительный или отрицательный заряд, и подвижных противоионов, которые компенсируют своими зарядами заряд каркаса и могут стехиометрически обмениваться на ионы того же заряда, содержащиеся в водном растворе.

Большинство органических ионитов, за исключением макропористых и изопористых ионитов, имеют гелевую структуру. В них отсутствуют реальные поры. Доступность всего объёма их зерен для обменивающихся ионов обеспечивается благодаря их способности к набуханию в водных растворах.

Многие катиониты, в том числе цеолиты (за исключением клиноптилолита, эрионита и морденита) и глинистые минералы, могут работать только в солевых формах (натриевой, кальциевой и т.д.). Они не могут быть переведены в водородную форму, так как при этом разрушается их структура, и, следовательно, не могут применяться в технологии обессоливания и опреснения сточных и природных вод. Кроме того, обессоливание воды невозможно без одновременного использования анионитов, которые среди неорганических минералов

и соединений встречаются весьма редко. Эти обстоятельства в немалой степени способствовали развитию синтеза органических катионитов и анионитов на основе синтетических органических соединений, получивших широкое применение в технологии обессоливания воды, в гидрометаллургии, в технологии очистки сточных вод и в других отраслях.

Большинство органических ионитов получают полимеризацией, поликонденсацией или путем полимераналогич- ных превращений (химической обработкой полимера, не обладавшего до этого свойствами ионита) сополимеров стирола и дивинилбензола (ДВБ). В их числе сильнокислотные катиониты (например, КУ-2-8), сильно- и слабоосновные аниониты (например, АВ-17-8). Направленный синтез ионообменных смол позволяет создавать материалы с заданными технологическими характеристиками. Успешно развивается синтез важных в практическом отношении ионитов на базе винильных производных пиридина, прежде всего 2,5-метилвинилпиридина, на основе алифатических соединений ионогенного характера, таких как метилакрилат, акрилонитрил, полиэтиленполиамины, эпихлоргидрин.

Макропористые иониты получаются путем введения в реакционную массу в процессе сополимеризации и поликонденсации порообразователя (изооктан, декан, бензины БР-1, БЛХ, спирты нормального и изомерного строения), после удаления, которого ионит сохраняет реальные поры и приобретает свойства адсорбентов типа активных углей: большую удельную поверхность и объём пор. Макропористые иониты имеют большую механическую прочность, но меньшую объёмную ёмкость, чем гелевые и изопористые. Они обладают высокой осмотической стабильностью, улучшенной кинетикой обмена, проявляют ситовый эффект.

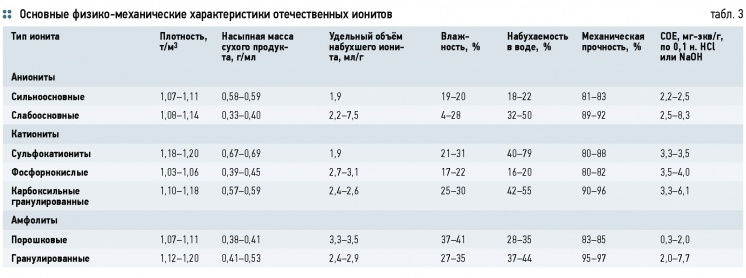

Основные физико-механические характеристики отечественных ионитов приведены в табл. 3.

Принципы расчёта адсорберов

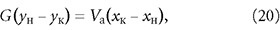

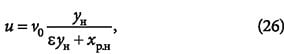

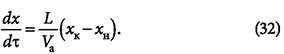

Расчёт адсорберов периодического действия заключается в определении высоты слоя адсорбента, диаметра и высоты адсорбера. Количество адсорбента для поглощения адсорбтива из исходной смеси с начальной концентрацией ун до конечной ук определяется из материального баланса адсорбции:

где G и Vа — масса газовой (жидкой) смеси и адсорбента, кг; хн и хк — концентрации адсорбтива и адсорбента, г/кг.

или, если требуется определить конечное содержание адсорбтива в смеси:

Последнее уравнение представляет собой прямую с тангенсом угла наклона, равным tg(α) = –Vа/G в координатах у-х.

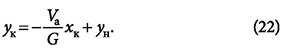

Диаметр адсорбера определяется в зависимости от расхода V [м 3 /с] парогазовой смеси или раствора через слой адсорбента и скорости потока v0 по формуле:

Высота слоя адсорбента:

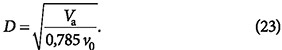

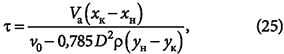

где ρн — насыпная плотность адсорбента, кг/м 3 . Продолжительность адсорбции:

где ρ — плотность парогазовой смеси или раствора, кг/м 3 .

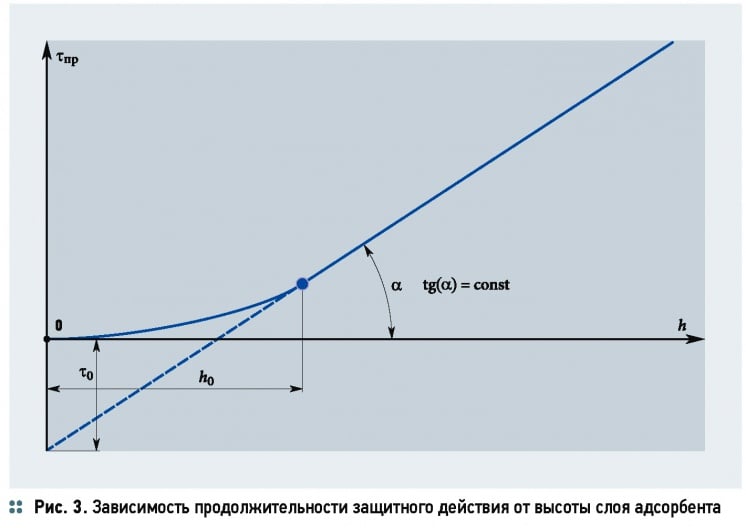

Высоту слоя адсорбента также можно найти на основании экспериментального определения времени защитного действия слоя или приняв его, исходя из технологических требований, по уравнению h = u(τ – τ0).

Скорость перемещения фронта адсорбции определяется уравнением:

где v0 — фиктивная скорость потока, равная vкε (здесь vк — скорость потока в каналах между частицами адсорбента; ε — порозность слоя адсорбента); хр.н — концентрация адсорбтива в слое адсорбента, равновесная с объёмной концентрацией ун адсорбтива в потоке.

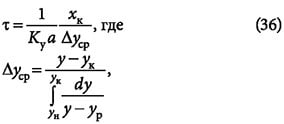

Потерю времени защитного действия слоя τ0 можно приближённо определить по уравнению:

где h0 — высота слоя адсорбента, м.

Затем, исходя из высоты слоя адсорбента и конструктивных соображений, определяют высоту адсорбера.

Расчёт адсорберов непрерывного действия заключается в определении высоты колонны, рабочего объёма, диаметра и числа тарелок.

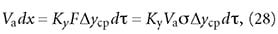

Высоту адсорбера определяют по основному уравнению массопередачи:

где Va — масса адсорбента в адсорбере, кг; σ — удельная площадь поверхности адсорбента в условиях проведения данного процесса, м 2 /кг. Тогда:

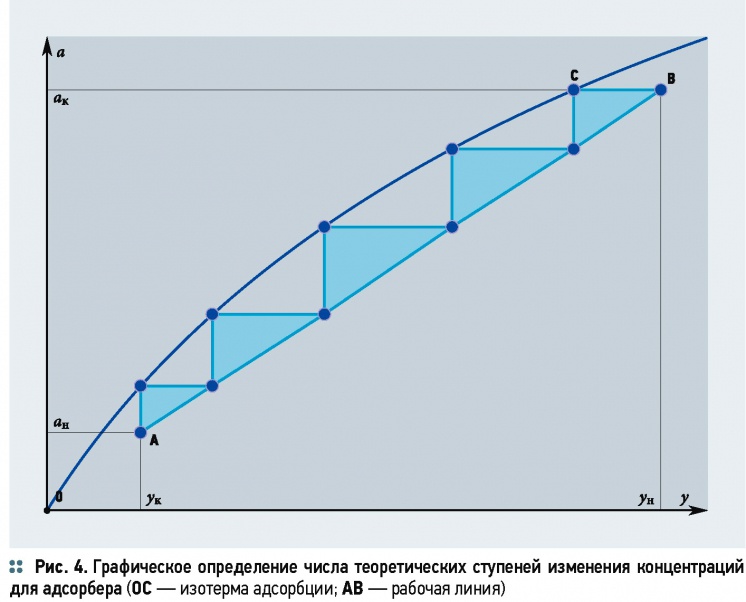

Расчёт числа теоретических тарелок может быть выполнен с использованием изотермы адсорбции и рабочей линии по аналогии с расчётом других массообменных процессов. Тогда их число определяется графическим построением ломаной линии между изотермой адсорбции и рабочей линией

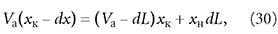

Согласно уравнению материального баланса за промежуток τ в адсорбер поступает dL количества адсорбента и такое же количество отводится. При этом концентрация х изменяется на dx за счёт поступления свежего адсорбента:

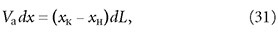

где хк — концентрация адсорбтива в адсорбенте, находящемся в адсорбере; L — расход адсорбента; хн — концентрация адсорбтива в поступающем в адсорбер адсорбенте. Из уравнения (30) получим:

где dL = Ldτ. Отсюда:

Сравнивая уравнения (29) и (33), получим следующее выражение:

Отсюда получим рабочий объём адсорбера, который будет равен:

Время пребывания адсорбента в адсорбере с учётом, что τ = VaL:

а ун и yк — начальная и конечная концентрации адсорбтива в газовой смеси; yp — равновесная концентрация.

Время защитного действия или адсорбции вычисляется как:

где k = 1/u — коэффициент защитного действия слоя; τ0 — потеря времени защитного действия слоя адсорбента.

Величины в уравнении (37) определяются на основании экспериментальных данных, которые изображаются в виде графика (рис. 3). Тангенс угла наклона прямолинейной части кривой равен коэффициенту защитного действия слоя tg(α) = k, а отрезок, отсекаемый на продолжении оси ординат, соответствует потере времени защитного действия τ0.

Диаметр адсорбера определяется по уравнению (23). Высота адсорбента в адсорбере вычисляется по формуле:

Число тарелок в тарельчатых адсорберах с псевдоожиженным слоем:

где hт — высота слоя адсорбента на тарелке (принимается равной 50 мм).

Расчёт числа теоретических тарелок может быть выполнен с использованием изотермы адсорбции и рабочей линии по аналогии с расчётом других массообменных процессов.

В этом случае число теоретических тарелок определяется графическим построением ломаной линии между изотермой адсорбции и рабочей линией (рис. 4). На основе такого построения производится определение общего числа теоретических тарелок в адсорбере.

На основании вышесказанного можно сформулировать следующие закономерности процесса адсорбции.

1. Существуют различные математические модели адсорбции — мономолекулярная адсорбция, полимолекулярная адсорбция, капиллярная конденсация, каждая из которых описывает экспериментальные данные в определённых условиях.

2. Адсорбирующая способность веществ зависит от природы, строения молекул и молекулярного веса исходных веществ, а также от структуры адсорбента, величины удельной поверхности, размеров пор и химического состава.

3. Адсорбция является наиболее эффективной при малых концентрациях извлекаемых веществ. Чем меньше температура и больше давление при адсорбции, тем больше степень извлечения целевых компонентов.

4. При исчерпании адсорбционной способности возникает проскок адсорбата и необходимость регенерации адсорбента. Активность адсорбента от числа регенераций постепенно снижается. Наибольшее падение активности обычно наблюдается после первой регенерации.

🎦 Видео

Определение качества активированного угля бытовым способомСкачать

Активированный уголь. Опыты с детьми. Точка Гравитиции.Скачать

АКТИВИРОВАННЫЙ УГОЛЬСкачать

Из чего делают активированный угольСкачать

Активированный угольСкачать

Адсорбция. Как очистить воду при помощи активированного угля.Скачать

Антон Шастун и активированный уголь/ Я себя знаю #shortsСкачать

Активированный уголь — определение качества угля в лабораторииСкачать

Простое получение активированного угляСкачать

ВОТ ЧТО ТВОРИТ АКТИВИРОВАННЫЙ УГОЛЬ! (Реальная Польза и Вред Активированного Угля)Скачать

Как работает активированный уголь? | Перевод DeeAFilmСкачать